所以,浇包在使用前必须进行检查,包括包衬的修砌质量、包衬的干燥情况、浇包的转动机构和操纵部分的工作情况等。3)转动机构或其他运转机构失灵,以及吊架和吊耳有损伤、裂纹。4)底注式浇包的浇注口和塞杆的安装不符合技术要求等。......

2023-06-24

2.5.3.1 浇包

1.浇包的种类和规格

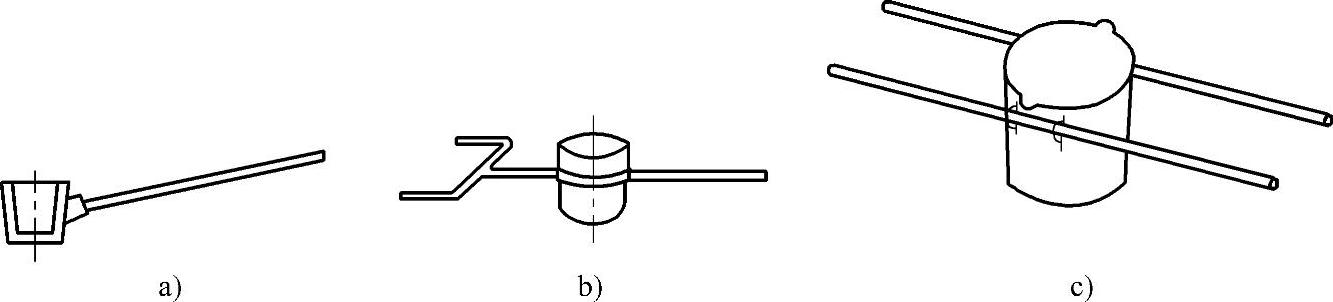

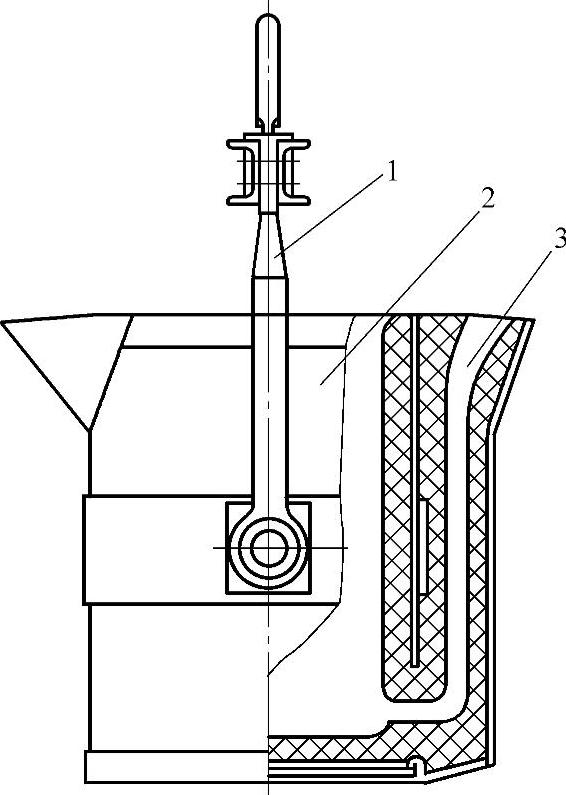

(1)手端浇包。容量多在15kg左右,由一人手持进行浇注,操作方便、灵活,但劳动强度较大,适用于浇注小型铸件。其结构如图2-78a所示。

图2-78 手浇包

a)手端浇包 b)、c)手抬浇包

(2)手抬浇包 图2-78b所示的手抬浇包容量多在50kg以下,由二人抬运铁液进行浇注。图2-78c所示的手抬包容量一般在100kg以下,可由二人、四人抬运铁液进行浇注。

(3)吊包

1)手动吊包。容量在100kg以上的铁液包,用桥式起重机来运送铁液进行浇注。这种浇包安装蜗轮蜗杆倾包机构,人工转动手轮驱动蜗杆减速器倾转铁液包进行浇注。按其形状,手动吊包又可分为锥筒形、鼓形、壶形等。

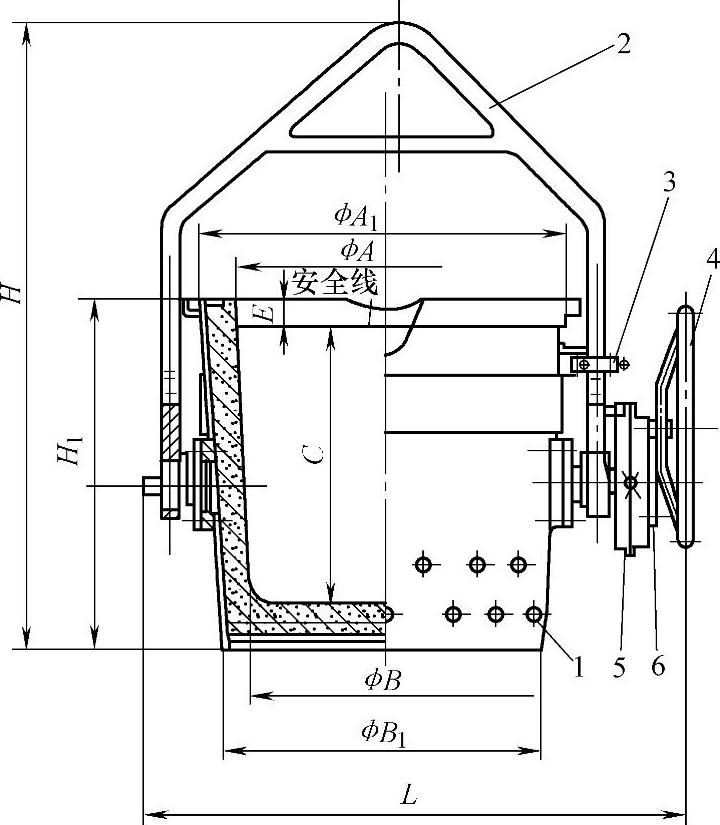

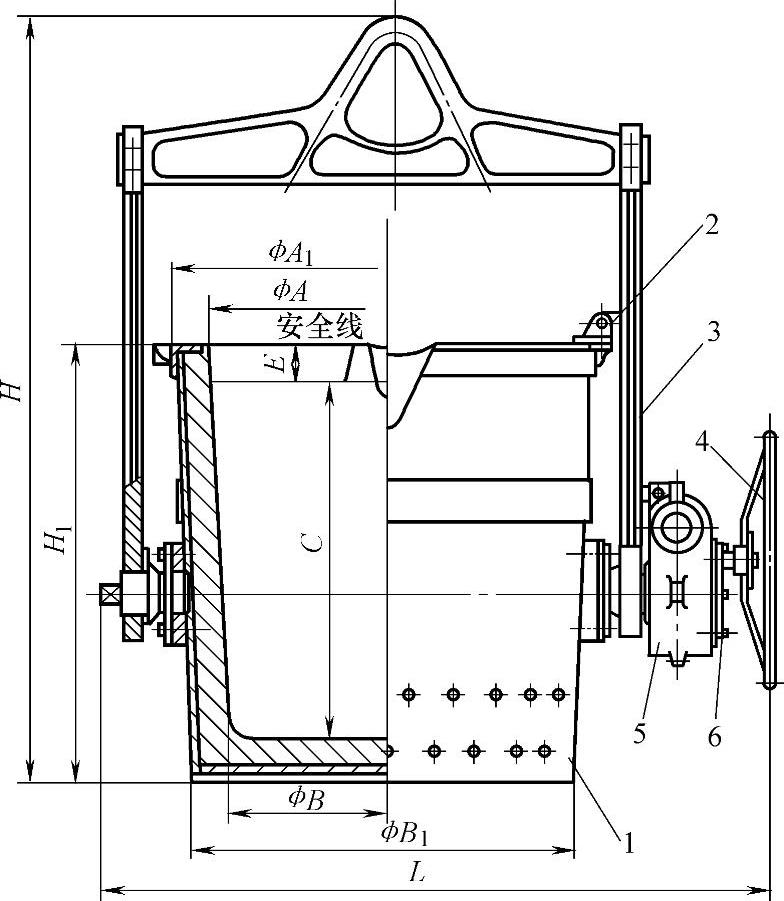

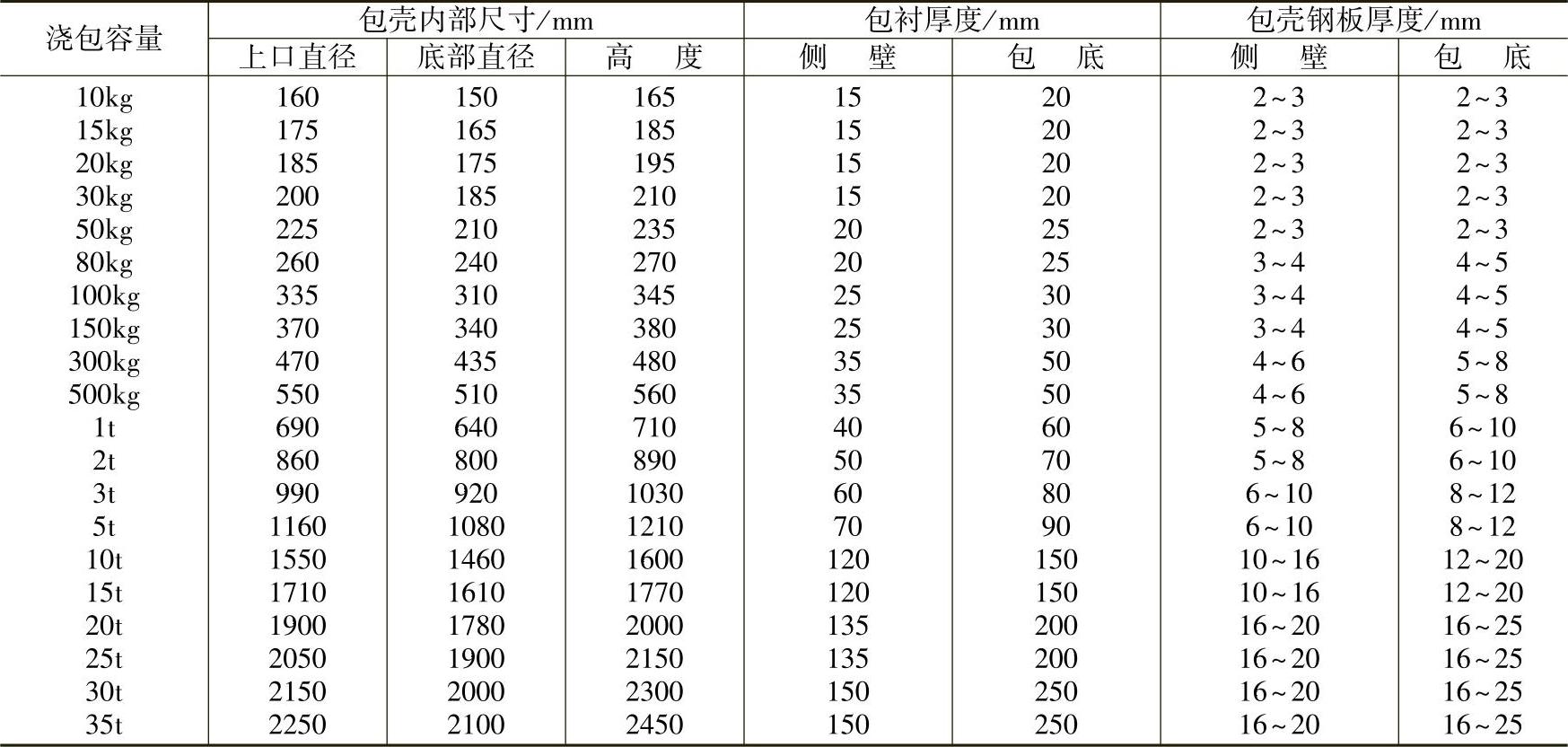

①常用中小型锥形吊包。该吊包分轻型与重型两类。0.5t、1t、2t三种采用轻型结构,3t以上的采用重型结构,其结构如图2-79、图2-80所示,结构参数见表2-59及JB/T5771.1—2006(铁水浇包)。

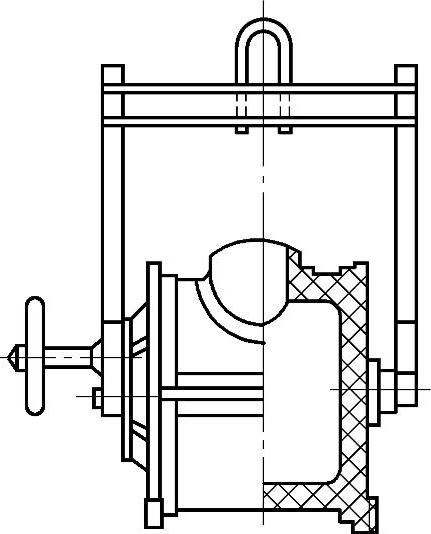

②鼓形吊包。鼓形吊包结构如图2-81所示。鼓形吊包保温性能好。但修砌困难,无撇渣作用,多用于中、小型铁液包。

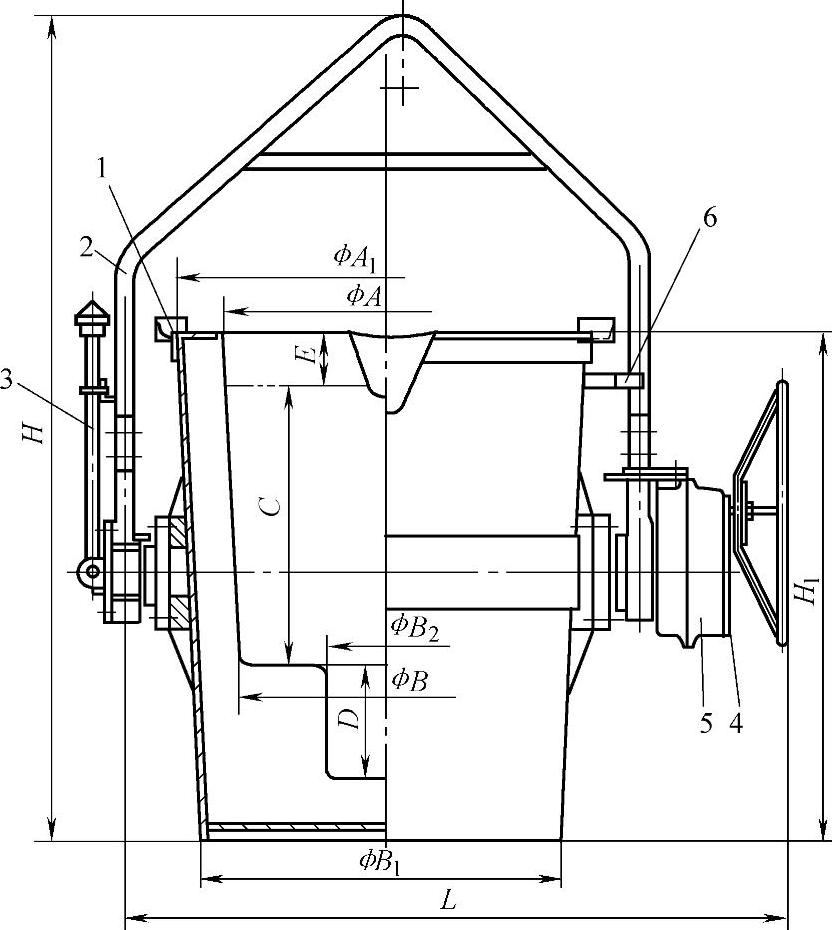

③壶形吊包。壶形吊包在包嘴处有一挡墙,浇注时浮在上面的熔渣被挡墙挡住,金属液通过挡墙下面的通道浇出,具有较好的撇渣效果。多用于中、小型铁液包。其结构如图2-82所示,主要技术规格见表2-60。

图2-79 轻型铁液吊包结构简图

1—包体 2—吊架 3—安全卡 4—手轮 5—减速器 6—剩余铁液指示器

图2-80 重型吊包结构简图

1—包体 2—吊架 3—安全卡 4—手轮 5—减速器 6—剩余铁液指示器

表2-59 图2-79及图2-80的尺寸数据 (单位:mm)

图2-81 鼓形吊包结构示意图

图2-82 壶式铁液包简图示例

1—吊架 2—包体 3—茶壶嘴

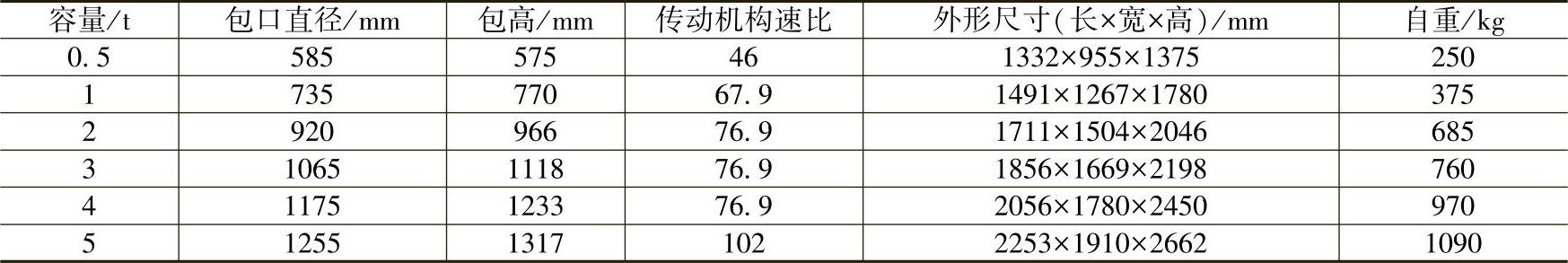

表2-60 壶形吊包主要技术规格

④球铁包。球铁包是根据我国主要以稀土镁为球化剂的生产特点,综合了封闭式、冲入式等球铁处理的优点而设计的,除具有普通铁液包的优点外,还有以下特点:

a.球化处理工艺简单。如图2-83所示,在处理时,把稀土镁球化剂放入包底的凹坑中,上面用薄铁板盖上,即可出铁处理。当包中有了一定量的铁液,铁板熔化后即开始沸腾反应,引起铁液搅拌,达到均匀反应,扒渣后即可直接浇注。

b.球化剂明显减少。由于球化剂反应是在铁液完全覆盖的情况下进行的,可明显增加铁液对球化剂的吸收而减少烧损。

c.劳动强度低。

有些铁液包具有铁液重量指示装置。图2-84所示为一种根据铁液包倾转角度指示包内铁液重量的锥筒形吊包。

图2-83 球铁浇包结构简图

1—包体 2—吊架 3—稳包把手 4—剩余铁液指示器 5—减速器 6—主安全卡

图2-84 配有铁液重量指示装置的铁液包

锥筒形铁液包的主要尺寸见表2-61。

2)电动吊包。电动吊包是用电动机驱动蜗杆减速器倾转浇注的铁液包,一般用于5t以上容量的铁液包,其结构如图2-85所示。表2-62为20t电动吊包的技术参数。

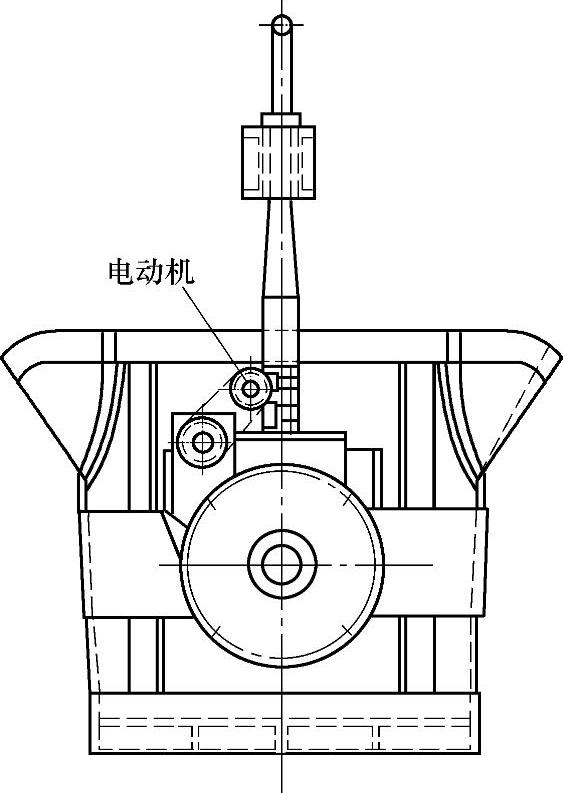

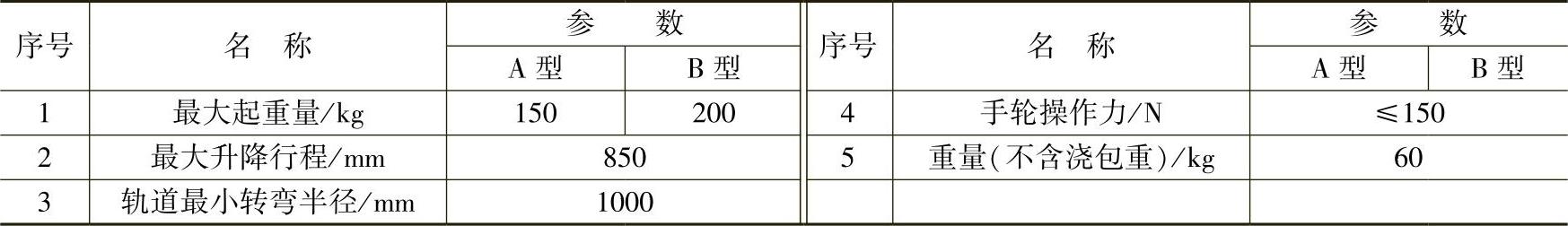

(4)浇注线浇包

1)手动升降吊包。手动升降吊包的容量在200kg以内,100kg以下的小型吊包多采用手动杠杆升降机构。手动杠杆升降吊包结构如图2-86所示,主要技术规范见表2-63。

表2-61 锥桶形铁液包的主要尺寸

表2-62 20t电动铁液浇包技术参数

图2-85 电动吊包

图2-86 手动杠杆升降吊包结构简图

1—带盖浇包 2—升降机构 3—浇包吊架 4—行走机构 5—操纵手柄

表2-63 手动升降浇包主要技术规范

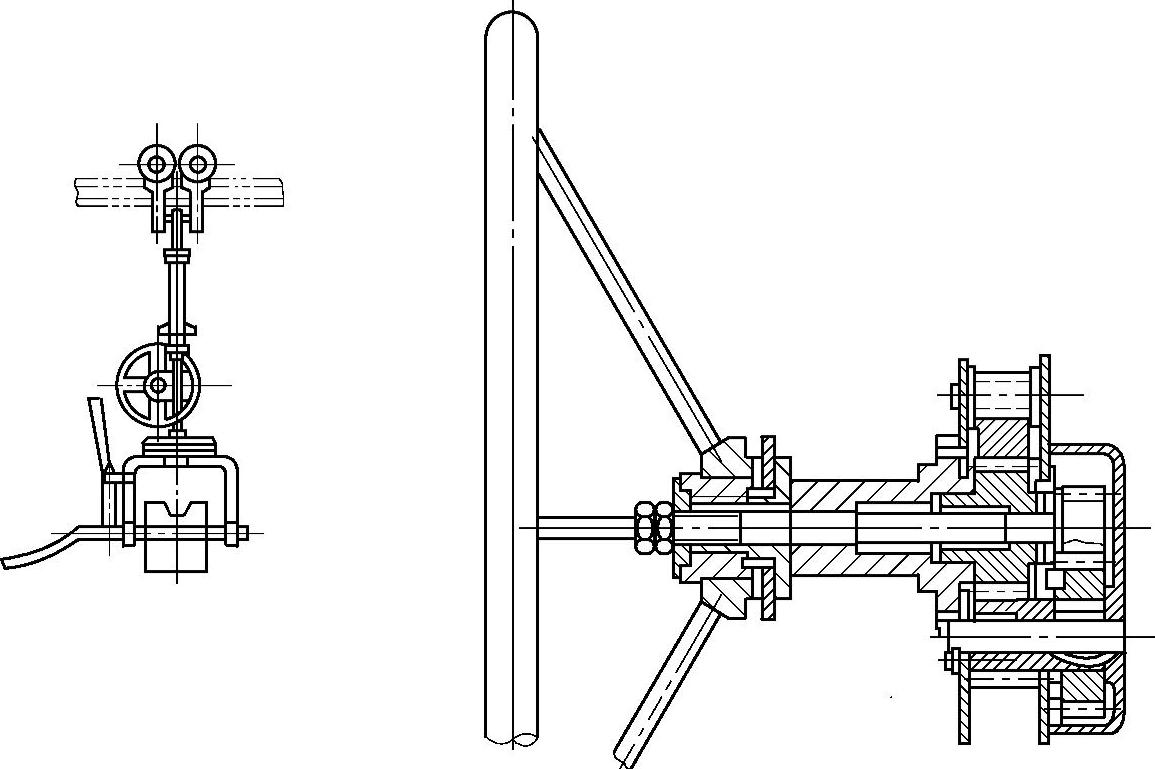

100~200kg的吊包多采用手动螺旋升降机构。图2-87所示为手动螺旋升降吊包及其自锁机构。

图2-87 手动螺旋升降吊包及自锁机构

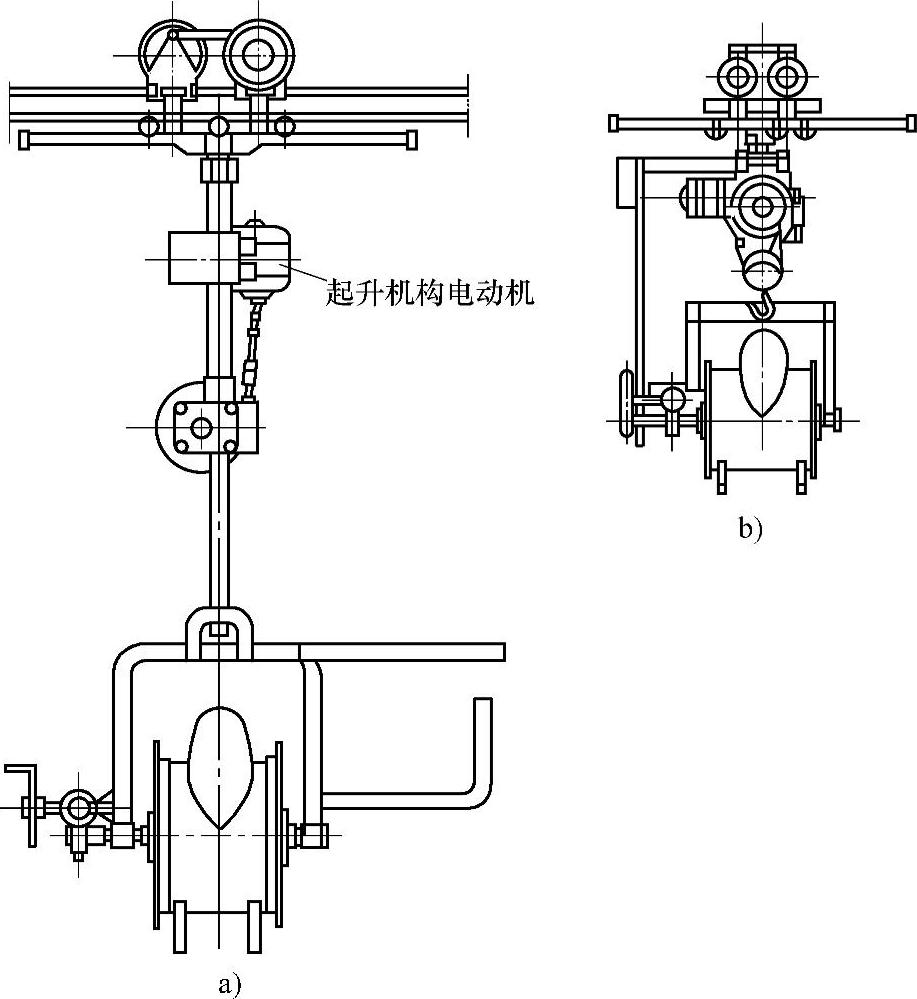

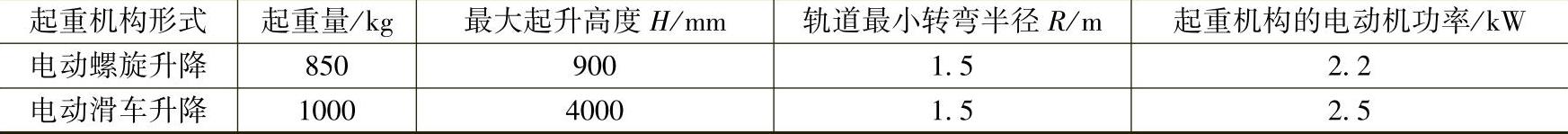

2)电动升降吊包。容量在200~700kg的吊包,通常采用电动升降机构。电动升降机构有电动螺旋和电动滑车两种,其结构如图2-88所示。电动升降吊包的主要技术规范见表2-64。

(5)浇注机 为了适应造型线提高生产率的需要和改善劳动条件,造型线普遍采用浇注机浇注。

工频无芯塞杆保温浇注机是常用的。该浇注机既是铁液保温装置,又是机械化浇注设备,专供铸造车间垂直分型造型线和水平分型高压造型线铁液浇注之用。将其移动车架稍加改变,亦可用于其他步移式造型浇注线。适用于灰铁、可锻铸铁和球铁的保温过热和浇注。目前有1~1.2t、1.5t、2t、3t四种规格,可根据铸型浇注量的大小选用。

图2-88 电动升降吊包

a)电动螺旋升降吊包 b)电动滑车升降吊包

表2-64 电动升降吊包的主要技术规范

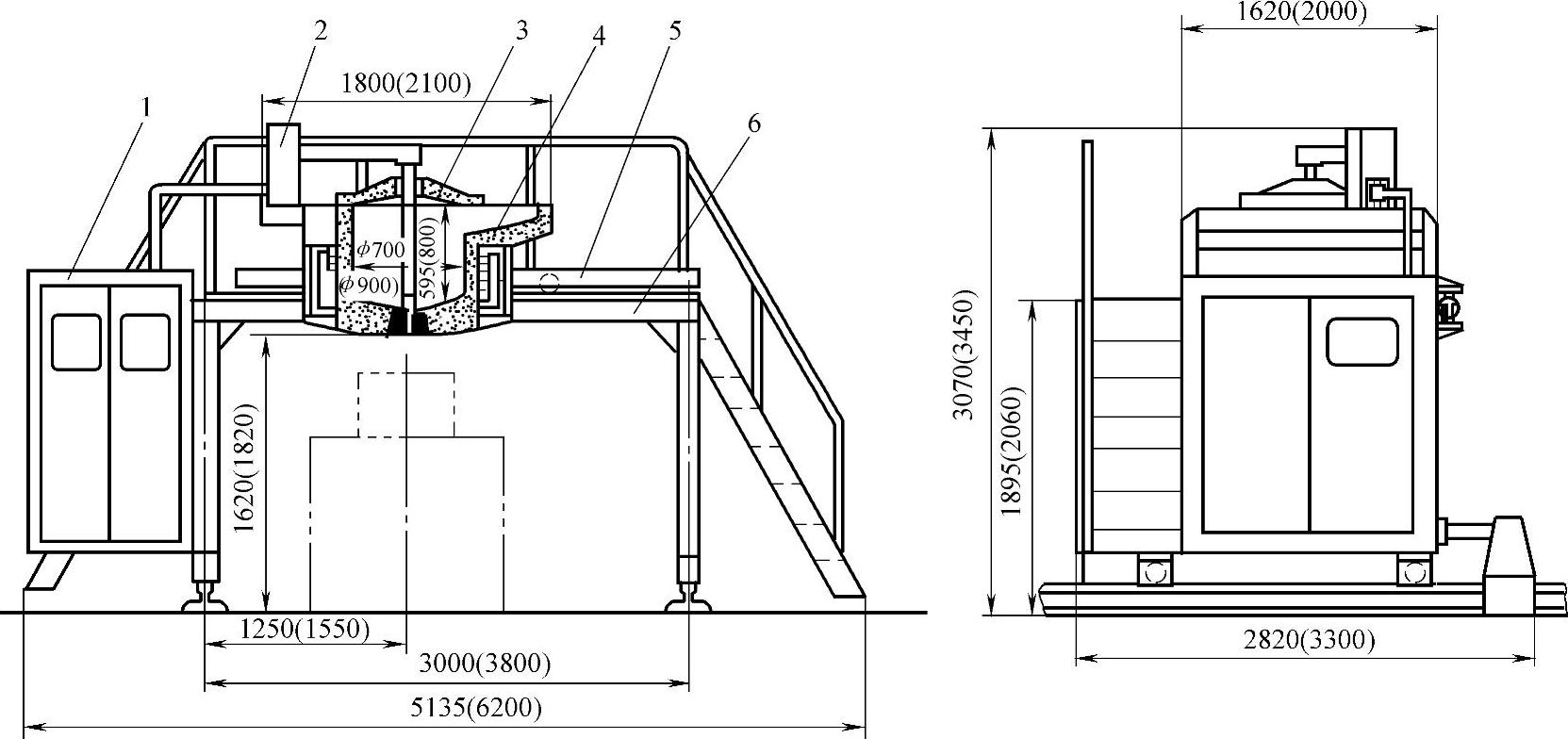

该浇注机主要由炉体、塞杆操纵机构、控制室、大车架、小车架、铁液转运包倾包机构、液压系统、气冷系统、电气系统等部分组成。整个机架横跨在造型生产线上,并与铸型同步移动。图2-89所示为GWB1/165型工频无芯塞杆保温浇注机的简图。括号内数字为GWB3/250型的尺寸。

1—操纵杆 2—塞杆机构 3—护盖 4—炉体 5—小车架 6—大车架

该机的主要特点是:

①能适应连续生产和间断生产,铁液在包内保温和过热,可随意调节浇注温度,可有效平衡熔化和造型工序间的生产节拍,方便地回用低温铁液。

②浇注方式为塞杆底注式,熔渣和杂质不易进入铸型,浇注质量可靠。

③浇注过程中可随时补充金属液。

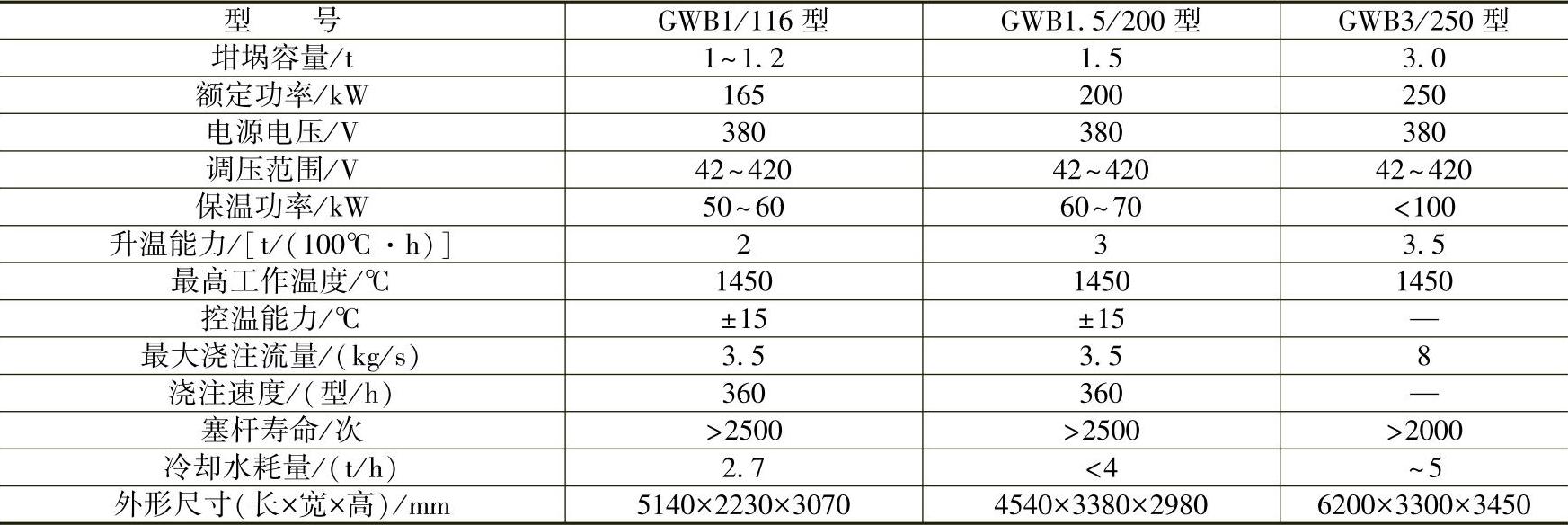

该浇注机的主要技术规格见表2-65。

表2-65 工频无芯塞杆保温浇注机主要技术规格

2.浇包筑衬

1)浇包的筑衬。浇包筑衬前应检查浇包的传动机构,确认传动机构完好,确认包壳上设置有排气孔;清理浇包内部的残铁、残渣及松动的包衬材料。浇包筑衬的施工步骤、方法和要求与冲天炉基本相同。

铁液容量小于15kg的手端包内衬一般用软泥料修筑,表面涂刷石墨粉涂料;铁液容量小于50kg的抬包与2000kg以下的小型浇包一般用硬泥料修筑底层,然后用软泥料修筑面层,表面涂刷石墨粉涂料;容量2000kg以上的浇包一般用耐火砖修筑底层,用软泥料修筑面层,表面涂刷石墨粉涂料。修筑浇包所用泥料与涂料的成分类似于修炉材料。修包泥料和涂料可以参考表2-66中的配比自行配制,有关配方中的水分含量遵照硬泥水分少、软泥水分多的原则由配制者灵活掌握。在保证泥料、涂料施工性能的前提下尽量降低水分含量。其中硬泥Ⅰ中含有轻质耐火砖粉,有较好的隔热保温性。

表2-66 浇包内衬泥料和涂料配比

浇包筑衬必须按照浇包筑衬图进行,保证浇包的筑衬层厚度。清理包口、包嘴黏附的残铁时非常容易引起包衬损坏,因此包口、包嘴面层除了选用焦炭粉含量高的软泥料修筑外,还需要注意该部分的修筑质量,保证表面牢固、光滑,表面多涂刷几次石墨粉涂料。

浇包内衬的反复清理、修筑、烘烤不仅减少了浇包的浇注工作时间、消耗大量劳动力和热能,而且增加了浇包备品的数量,因此提高包衬寿命有利于提高铸造厂的经济效益。

2)浇包保温。铁液进入浇包时会产生一定幅度的温降,如果浇包预热温度高、包衬材料热容量小,则铁液温降小;进入浇包的铁液通过暴露在空气中的液面向外辐射、对流散热,如果在包口设置包盖,可以提高浇包的保温性;进入浇包的铁液通过包衬向外传导散热,如果包衬材料的导热性低,则浇包的保温性好。为了减少铁液的降温速度、提高浇包的保温性,包衬材料应具有热容量小、导热性能低的特性。

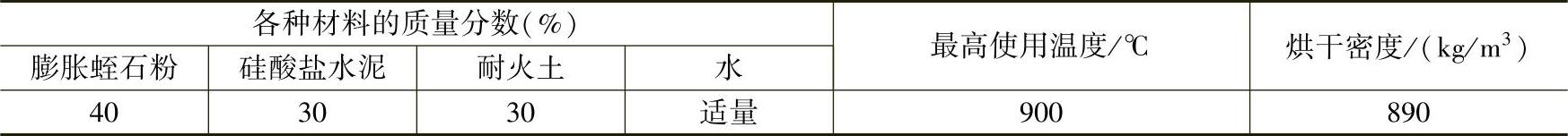

一些铸造厂对容量大于500kg的浇包,改变了传统的修包方法,在保持原浇包容量、筑衬厚度不变的前提下,首先在包壳内使用膨胀蛭石混凝土、磷酸铝膨胀珍珠岩打结厚度15~50mm的隔热层,然后用修包泥或耐火砖修筑内层,提高了浇包保温性能。表2-67与表2-68给出了膨胀蛭石混凝土、磷酸铝膨胀珍珠岩的配比,供使用参考。

表2-67 膨胀蛭石混凝土的配比与性能

表2-68 磷酸铝膨胀珍珠岩的配比与性能

3)新型包衬材料与施工

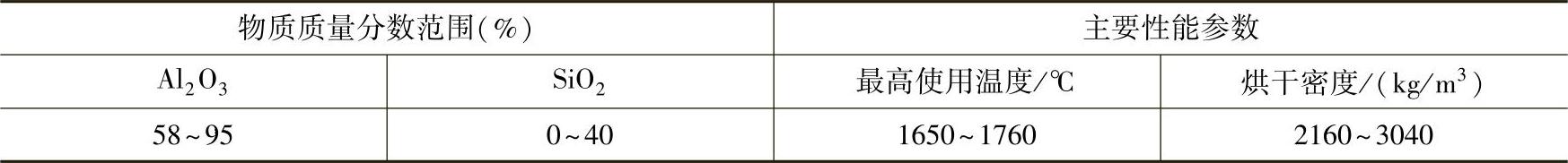

包衬捣打料是由耐火骨料、黏结剂与水分组成的可塑性耐火材料的统称。包衬捣打料耐火骨料的矿物成分一般为铝矾土、刚玉、石英砂和石英粉,化学成分主要由氧化铝(Al2O3)与氧化硅(SiO2)两部分组成。各供应商按照不同的矿物组成与粒度形成了各种包衬捣打料的品种规格。目前包衬捣打料的化学成分一般符合表2-69所示范围,其中氧化铝含量越高,使用温度越高、烘干密度越大、包衬的导热性越强,包衬的寿命也越长。

包衬捣打料中的铝矾土、刚玉、石英砂和石英粉均属导热性较高的材料。捣打料的紧实密度较大,因此包衬捣打料的导热性能较高;如果完全使用捣打料修筑包衬,包衬的热传导引起的铁液温度损失较大。因此使用包衬捣打料修筑包衬前,应在包壳内部设置一定厚度的隔热层。

用捣打料修筑包衬需预先制作捣打模,捣打模根据浇包结构和内衬特点设计。筑衬时,首先用捣打料逐层铺垫、捣实包底至一定厚度;然后在包壳内放入捣打模,逐层填充、捣实捣打料至包口;最后拔出或者拆除捣打模,在包衬表面涂刷石墨粉涂料。

捣打料包衬的施工质量对包衬寿命有决定性影响,施工质量差异可能使同样的材料具有不同的寿命。

用捣打料修筑包衬时,应捣打紧实、均匀。捣打紧实度必须符合包衬材料的烘干紧实度范围。包衬的烘干、焙烧温度与时间也应该符合有关产品的技术要求。

表2-69 包衬捣打料化学成分范围与性能

3.浇包的烘干

新包修筑前应检查包壳上有无排气孔,如果没有排气孔,应该钻出排气孔。浇包需要在使用前充分烘干和预热。端包、抬包等可以利用冲天炉前炉的看火口、感应电炉等余热烘烤预热。中小型浇包常用专门的焦炭、煤气、油炉烘烤预热。大型浇包通常用燃油、燃气的专用烘包器烘烤。浇包烘烤温度应按先低后高的原则进行,保证包衬均匀受热、烘干烘透、表面无裂纹,接入铁液前,包内应预热至赤红色。

如果浇包内衬使用了高级耐火材料,其炉衬烘烤应该按照所用材料要求的升温、保温工艺曲线进行烘烤、烧结。

2.5.3.2 工具

1.手工操作用具

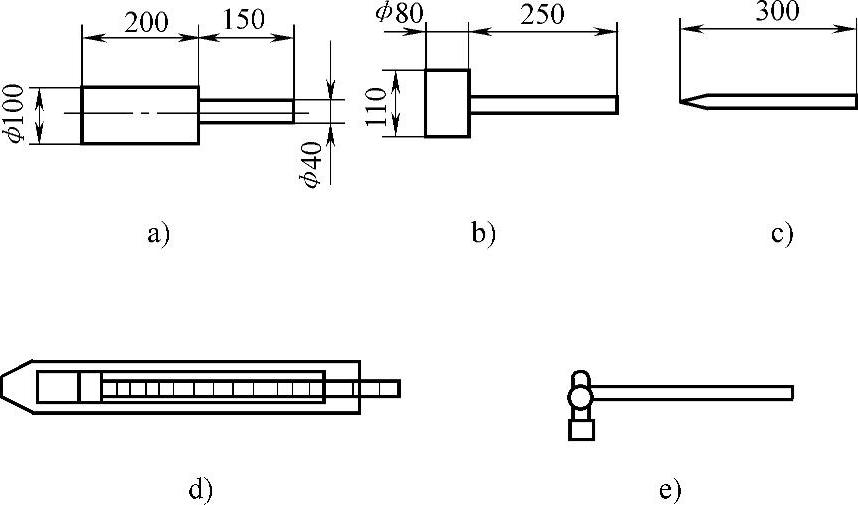

1)修炉用具。修炉用具的名称和尺寸如图2-90所示。

2)炉前操作用具。炉前操作用具的名称和尺寸如图2-91所示。

2.喷补修炉设备

我国冲天炉的热修技术是在补炉操作的实践中不断摸索和发展的。冲天炉常用的热修技术有以下几种。

①干法喷补技术。干法喷补技术的机理是:利用喷补料与炉墙砖相似的性能,在高温下将二者黏结在一起。用压缩空气将耐火料送至混合器内与黏结剂混匀后经喷嘴喷涂在炉墙上。此技术存在喷嘴易堵塞、挂料时间短、灰料浪费大的缺点。

②湿法喷补技术。湿法喷补是将喷补料与结合剂配制成浆进行喷补,常用的结合剂是磷酸和水玻璃,主要是利用结合剂在高温下有较强的黏结性的特点,将耐火泥黏附在炉墙表面。该技术具有操作简单、补炉快捷的特点,至今仍在不少铸造厂使用。

该技术主要有两个缺点:一是硅砖的热稳定性差,当常温含水量高达40%至50%的灰浆喷在1100℃高温的炉衬上时,炉衬急剧冷却,会产生肉眼看不到的龟裂,时间一长,损坏就暴露出来;二是黏结力低,挂料时间短。

图2-90 修炉用具

a)木槌 b)木榔头 c)錾子 d)活动尺 e)铁榔头

图2-91 炉前操作用具

a)清理风口用铁杆 b)出铁用铁杆 c)清理出铁口的铲子 d)堵出铁口用堵杆

③火焰焊补技术。火焰焊补技术的补炉机理是:利用丙烷和氧气燃烧产生的高温火焰,将耐火粉料熔融,然后吹附到炉墙上。该技术装置由控制箱、焊炬、空气锤等组成,使用介质有丙烷、氧气、压缩空气、冷却水等,最大喷补能力为50kg/h耐火料。

火焰焊补技术是湿法补炉技术的一次飞跃,特别适合炉墙裂纹及小于10mm裂缝的焊补,在一定程度上遏制了炉墙裂纹和剥蚀深度的扩大。该技术的缺点是:设备庞大笨重、管线复杂、对燃烧介质要求高、涉及人员多、焊补速度慢,且只适用于轻度剥蚀炉衬的焊补。

④半干法喷补技术。半干法喷补技术是一种现代化的喷补技术,其喷补料含水只有12%,对炉墙不产生激冷作用。半干法喷补技术的原理是:干粉料和液态黏结剂在喷管内各行其道,在喷出之前的掺混器内混匀并从喷嘴喷出。

半干法补炉具有较高的技术含量,设备少、体积小、易于移动、操作简单,对介质无过高要求、喷补速度快、附着率高。

有关简明铸铁熔炼手册的文章

所以,浇包在使用前必须进行检查,包括包衬的修砌质量、包衬的干燥情况、浇包的转动机构和操纵部分的工作情况等。3)转动机构或其他运转机构失灵,以及吊架和吊耳有损伤、裂纹。4)底注式浇包的浇注口和塞杆的安装不符合技术要求等。......

2023-06-24

但机体防尘要求较高。操控时需要掌握力度,并注意对需要压制的工件的选择。天车安装在工作室屋顶的天车,吊重量2吨,可以辅助搬动较重的设备和作品。铁砧子标准和异型的两种铁砧子,在金属工作室的锻打操作中是必备的。......

2023-08-29

聚氯乙烯电缆料 塑料电线、电缆的结构是铜、铝金属线作线芯,外面用挤塑方法包覆一层塑料作绝缘护套层。聚氯乙烯电缆料的耐压等级和绝缘电阻比较高,但介电常数和介电损耗较大,一般用作1000V以下电缆的绝缘材料。聚氯乙烯电线、电缆配方(质量份)。但聚酰胺的力学性能好、熔点高、耐油性好,是制作电线电缆护套层的好材料。......

2023-06-15

原材料准备阶段的主要内容是根据设计图样所用到的材料规格准备所需的原材料,含规格和数量两个方面,一般规格有角钢、槽钢、方钢和板材等。当然,随着技术的发展及相关优化设计,所用的材料规格也在不断地更新,并且不同企业之间的差异较大,需要读者根据实际情况进行原材料的准备。......

2023-06-15

(一)土工合成材料膨润土防水毯(垫)1.产品介绍该产品为粉末型钠基膨润土防水毯,选自天津中联格林科技发展有限公司。粉末型GCL现已用于渠道防渗等工程项目中,在水利部科技推广计划项目“土工合成材料膨润土垫在深季节冻土区渠道防渗工程中的推广应用”中得到应用,同时粉末型GCL在环境生态修复中逐渐显现优势。“多功能高强复合土工软体排”是集加筋、反滤及防护等特性为一体的新型土工复合材料,充分发挥各种材料的性能。......

2023-06-20

硬刮具有牛角刮刀、层压胶板刮刀、环氧板刮刀以及钢皮刮刀等。硬刮具通常用于平面及大面积凹坑。3)手用电动及风动钢丝磨头。日常的经验表明,大多数汽车修理厂使用粗砂纸打磨,采用圆盘式砂纸打磨机产生的花纹常呈涡流状,有时有划痕。图5-16 圆盘式打磨机的操作......

2023-09-29

本书以现有土工合成材料产品及相关标准分类如下。(一)土工织物扁丝编织土工布①塑料扁丝编织土工布;②裂膜丝机织土工布;③有纺土工织物。(三)土工复合材料①机织/非织造复合土工布;②经编复合土工织物;③非织造布复合土工膜;④聚合物涂覆复合土工织物。(九)其他土工合成材料①土工加筋带;②土工合成材料黏土垫a.天然钠基膨润土防水毯;b.钠基膨润土防水毯;③土工管袋;④土工复合软体排。......

2023-06-20

食品包装用板(片)材用无毒卫生级PVC树脂。ABS板材原材料准备ABS板材应选用挤出板材用的专用树脂,即丙烯腈-丁二烯-苯乙烯共聚树脂。聚烯烃板材原材料准备 聚烯烃板材的挤出成型工艺比较简单,在挤出成型前无须进行干燥和造粒,原料染色后即可挤出成型。......

2023-06-15

相关推荐