1)补充合金元素按下式计算:3.调整合金成分的办法当核实杂质超标或在炉前分析,出现某元素含量低于或高于标准成分时,均要调整其化学成分使其达标,办法是采用补加料或冲淡两种方法。......

2023-06-22

冲天炉配料计算是按照铁液的化学成分要求,计算金属炉料中各种元素的质量分数,配料计算涉及铸件化学成分要求、金属炉料选配、金属元素在冲天炉内的增损率等多方面的问题。冲天炉的炉料配比不仅应该满足技术要求,还应该满足以低廉成本进行生产的成本指标要求。

本节通过普通灰铸铁的配料计算,介绍铸铁配料的基本原理和方法。这些原理和方法,也适合于球墨铸铁、合金铸铁等其他各种铸铁的配料计算。

1.金属炉料的选配原则

(1)低成本 在充分满足铸件力学性能、化学成分要求的前提下,尽量选用质优价廉、运输距离短的金属炉料,尽可能降低铸件生产成本。由于铁合金的品位越高则合金元素的回收率越低,因此入炉铁合金宜选用低品位铁合金。

(2)平衡选配本厂回炉料 充分考虑铸造生产过程中的炉料平衡,优先使用本厂所产生的回炉料,保证工厂回炉料的产用平衡。灰铸铁配料时可以选用部分球墨铸铁或可锻铸铁回炉料,但球墨铸铁配料时一般不选用灰铸铁回炉料,否则可能造成球墨铸铁液含硫量超标。

(3)根据铸件性能要求选用生铁 生铁是炉料的主要部分,应该根据铸件机械性能和成分要求选用生铁。生产碳硅含量高的普通灰铸铁时,宜选配碳硅含量高、熔点低的生铁,以减少炉后硅铁的加入量,降低生产成本;生产孕育铸铁时,为了使原铁液的含硅量低、便于孕育处理,一般宜选配含硅量低的生铁;生产可锻铸铁时,为了获得低碳、低硅铁液,宜选配一定量的炼钢生铁;生产球墨铸铁时,为了获得高碳、低硅、低锰、低硫磷铁液,宜选配球墨铸铁专用生铁。生铁选择还需要特别注意生铁中微量元素的影响。

(4)炉料成分满足对铸件化学成分与机械性能要求 配好的炉料成分在熔炼过程中会因为冶金反应发生变化,而这些变化的程度是与炉料的成分有关的。铸件的机械性能取决于它的金相组织,而化学成分是金相组织的物质基础,因此,只有炉料成分满足所需铁液成分及随后的处理要求,才能保证达到对铸件力学性能的要求。

2.配料的基本计算

(1)元素烧损率与炉料目标成分的计算 如果已知铁液所要求的某元素的质量分数、该元素在冲天炉内的烧损率,可按照下式计算炉料中该元素的质量分数:

w(料)=w(液)/(100±ε)

式中 w(料)——炉料中元素的质量分数(%);

w(液)——元素在铁液中的质量分数(%);

ε——元素在冲天炉内的烧损率(%),+号用于元素在冲天炉内熔增,-号用于元素在冲天炉内的烧损。

例如要求铁液中锰元素的质量分数为0.8%,锰的烧损率为20%,可以按上式计算出,炉料中锰的目标质量分数为0.8/(100-20)=0.01=1.0%;要求铁液中硫的质量分数小于0.12%,硫的烧损率为-50%(即熔增率为50%),则炉料中硫的质量分数应小于0.12/(100+50)=0.0008=0.08%。

(2)某炉料带入混合料中元素的质量分数

wLX(a)=wX(a)wL(X) (2-61)

式中 wLX(a)——第X种炉料带入混合炉料中a元素的质量分数(%)

wX(a)——第X种炉料中a元素的质量分数(%);

wL(X)——第X种炉料在混合炉料中的质量分数(%)。

多种炉料配料时,混合炉料中a元素的质量分数可按照下式计算

wL(a)=wL1(a)+wL2(a)+wL3(a)+…… (2-62)

式中 wL(a)——混合料中a元素的质量分数(%);

wL1(a)——第1种炉料带入混合炉料中a元素的质量分数(%);

wL2(a)——第2种炉料带入混合炉料中a元素的质量分数(%);

wL3(a)——第3种炉料带入混合炉料中a元素的质量分数(%)。

……

例如混合炉料中,生铁的质量分数为50%、废钢的质量分数为10%、回炉料的质量分数为40%,碳在生铁中的质量分数为3.5%、碳在废钢中的质量分数为0.2%,碳在回炉料中的质量分数为3.8%,按照上述有关计算式可以算出:

生铁带入混合炉料中碳元素的质量分数为50%×3.5%=1.75%、废钢带入混合炉料中碳元素的质量分数为10%×0.2%=0.02%、回炉料带入混合炉料中碳元素的质量分数为40%×3.8%=1.52%;混合炉料中碳元素的质量分数为1.75%+0.02%+1.52%=3.29%。

(3)两种及两种以上炉料的配合计算 如果100kg混合炉料由甲、乙两种炉料配合形成,要求混合炉料中a元素的质量分数为wL(a),可以按二元一次方程组求出1、2两种炉料的用量。

如果100kg混合炉料由1、2、3三种炉料配合形成,要求混合炉料中a元素的质量分数为wL(a),则无法用三元一次方程组求出甲、乙、丙三种炉料的用量,试分析如下:

设第1种炉料的用量为wL(1)(kg),a元素的质量分数为w1(a)(%),第2种炉料的用量为wL(2)(kg)、,a元素的质量分数为w2(a)(%)、第3种炉料的用量为wL(3)(kg),a元素的质量分数为w3(a)(%),则

wL(1)+wL(2)+wL(3)=100

wL(1)wL1(a)+wL(2)wL2(a)+wL(3)wL3(a)=100wL(a)

上述方程组包含三个未知数,但只有两个等式,无法用代数方法直接求解,需要用假定值消去多余的未知数,然后利用二元一次方程计算剩余两种炉料的配合量,不同的假定值可以得到不同的炉料配合。冲天炉配料的各种计算方法总是基于该数学方法,广泛地使用试算法进行计算,炉料配方往往不具备唯一性,同样的炉料成分要求,可以有各种不同的炉料配合方案。

3.配料计算常用数据

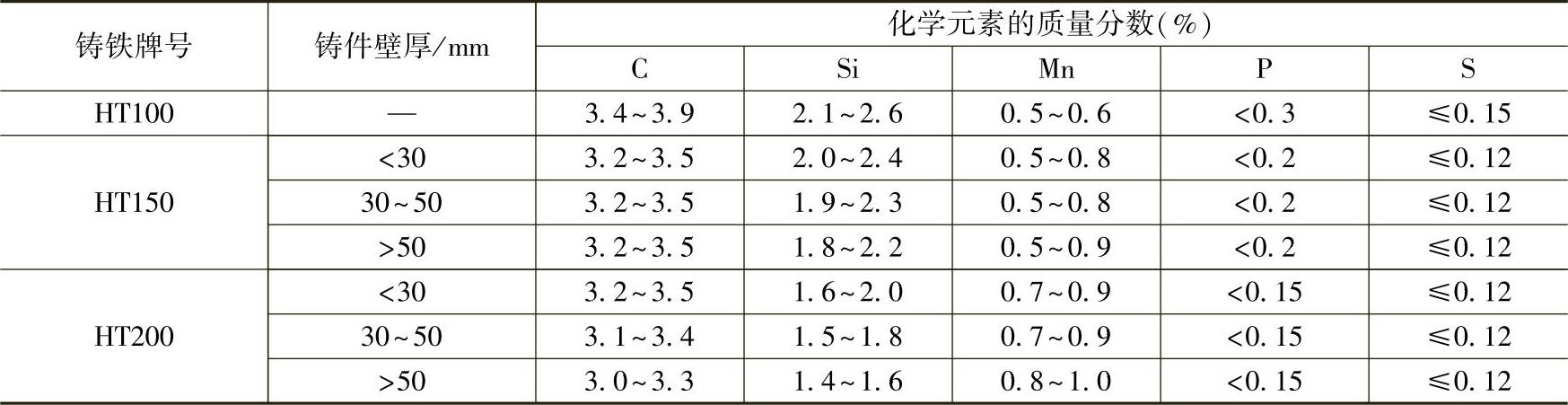

(1)铁液的化学成分 铁液的化学成分与铸铁品种、铁液处理工艺、铸件壁厚、铁液中的微量元素、铸件在铸型中的冷却速度等多种因素有关,即便同样的铸件不同铸造厂采用的铁液成分也有一定差别。普通灰铸铁件铁液的化学成分可以参考表2-47选取。

表2-47 普通灰铸铁的化学成分

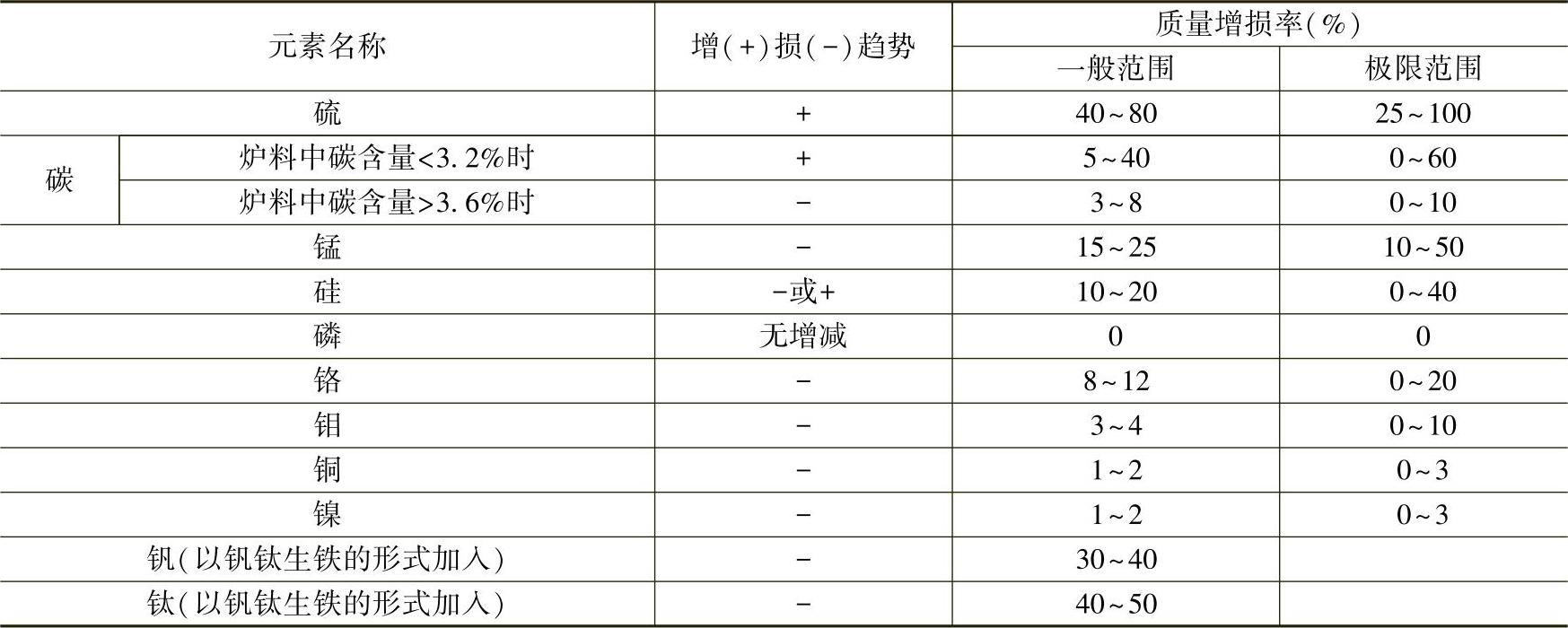

(2)元素在炉内的烧损率与变化趋势 炉料在冲天炉内熔炼过程中,其中各种化学元素的含量会发生一定程度的变化,大部分元素呈减少趋势,个别元素呈增加趋势。冲天炉配料计算必须考虑各种化学元素在冲天炉中的烧损率,通过增加或减少炉料中有关元素的含量控制铁液化学成分。

在冲天炉内,铁、锰元素一般呈减少趋势,部分铁、锰元素氧化进入炉渣;硅元素在绝大多数冲天炉中呈减少趋势,但在无前炉的湿炉底热风冲天炉中硅元素可能呈增加趋势;碳元素可能呈减少趋势、也可能呈增加趋势,碳的增损由炉料中的含碳量、熔炼温度、炉内气氛等多种因素确定。

冲天炉内金属元素的增损率与冲天炉的熔炼工艺参数有关,采用热风冲天炉、提高冲天炉的操作水平可以有效降低铁、硅、锰与其他金属元素的烧损率,同时可以使金属元素的增损率稳定在一定范围内、缩小铁液成分的波动范围,提高冲天炉熔炼的经济效益。

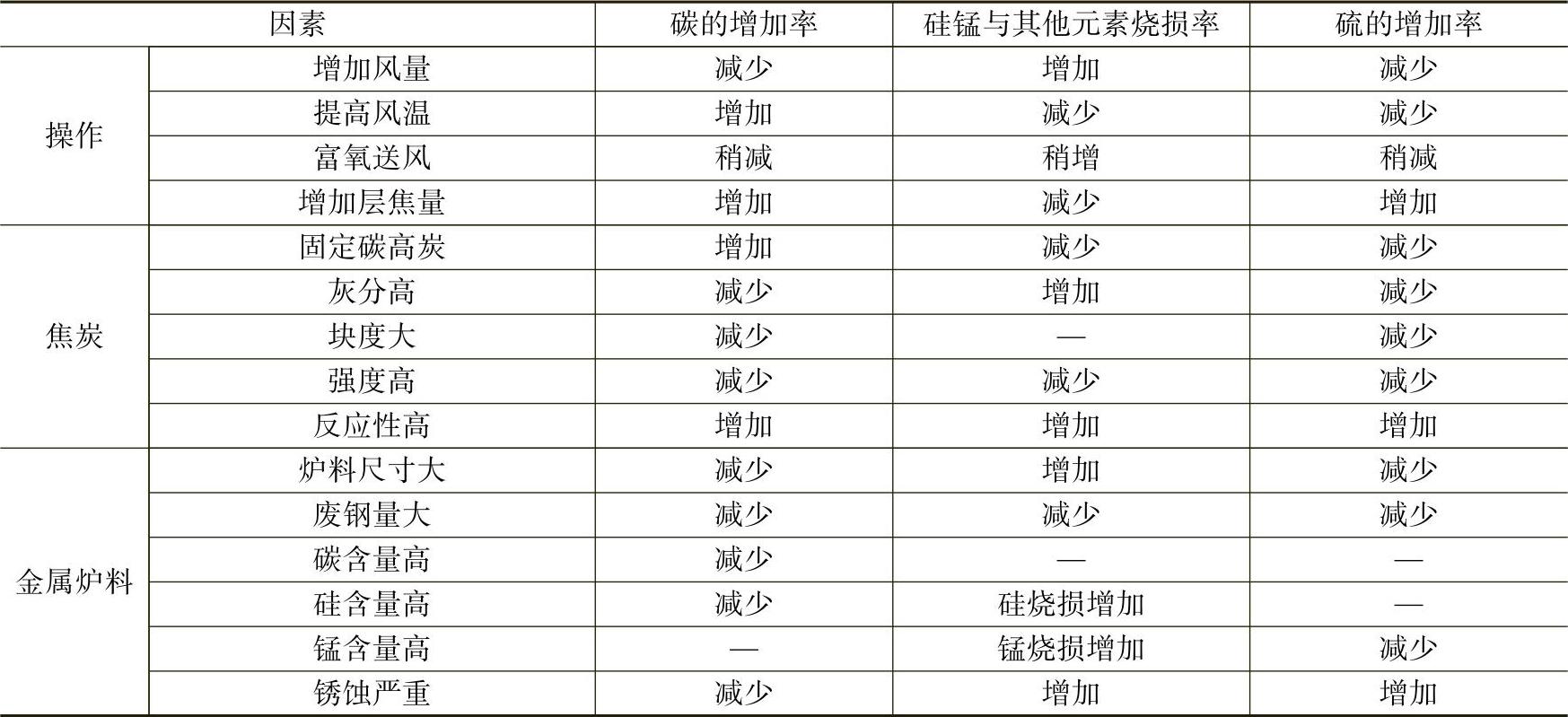

表2-48列出了常见元素在一般冲天炉中的烧损率,表2-49说明了冲天炉熔炼工艺参数的变化对常见元素烧损率的影响。应该根据生产实际,通过长期统计分析、逐步积累归纳元素在炉内烧损的更准确数据,用于指导本厂的配料计算。

表2-48 常见元素在冲天炉内的烧损率

表2-49 冲天炉工艺参数对元素烧损率的影响

4.试算法配料

(1)试算法配料的八个基本步骤

第一步:按照铸件牌号和结构,确定铁液化学元素的目标范围值,同时以目标范围值的中值作为配料的计算依据,将有关数据填入配料计算表中。

第二步:根据冲天炉内各种化学元素烧损率统计数据,确定炉料中各种化学元素的配料目标值,将有关数据填入配料计算表中。

第三步:收集配料所用废钢、生铁、回炉料、铁合金等金属炉料化学成分的平均值,将有关数据填入配料计算表中。

第四步:按照工厂所产生回炉料的实际比例,确定每100kg金属炉料中回炉料的量a(kg)。

第五步:列二元一次方程组

a+x+y=100

aC回+xC铁+yC钢=100C目

解上列二元一次方程组得到

x=(100C目+aC钢-100C钢-aC回)/(C铁-C钢) (2-63)

y=(aC回+100C铁-aC铁-C目)/(C铁-C钢) (2-64)

式中 a——100kg炉料中回炉料的量(kg);

x——100kg炉料中生铁的量(kg);

y——100kg炉料中废钢的量(kg);

C目——100kg炉料中碳的质量分数平均目标值(%);

C回——回炉料中碳的质量分数平均值(%);

C铁——生铁中碳的质量分数平均值(%);

C钢——废钢中碳的质量分数平均值(%)。

第六步:核算按第五步计算初步确定的回炉料量a、生铁量x、废钢量y中的硅、锰元素含量。如果炉料中硅、锰含量不足,分别计算硅铁与锰铁用量,用硅铁、锰铁补足硅、锰;如果硅、锰含量超过需要,则回到第四步调整回炉料量a,重新开始计算直至硅、锰满足要求。

第七步:核算上述配比炉料中的硫、磷含量。如果硫、磷含量超出要求,则回到第四步调整回炉料a量,重新开始计算直至硫磷满足要求。

第八步:将上述最终计算结果填入配料计算表中,并算出层铁中各种金属炉料的量。

根据生产实际条件,第四步也可以先确定生铁或废钢加入量,然后试算回炉料加入量和废钢或生铁加入量。

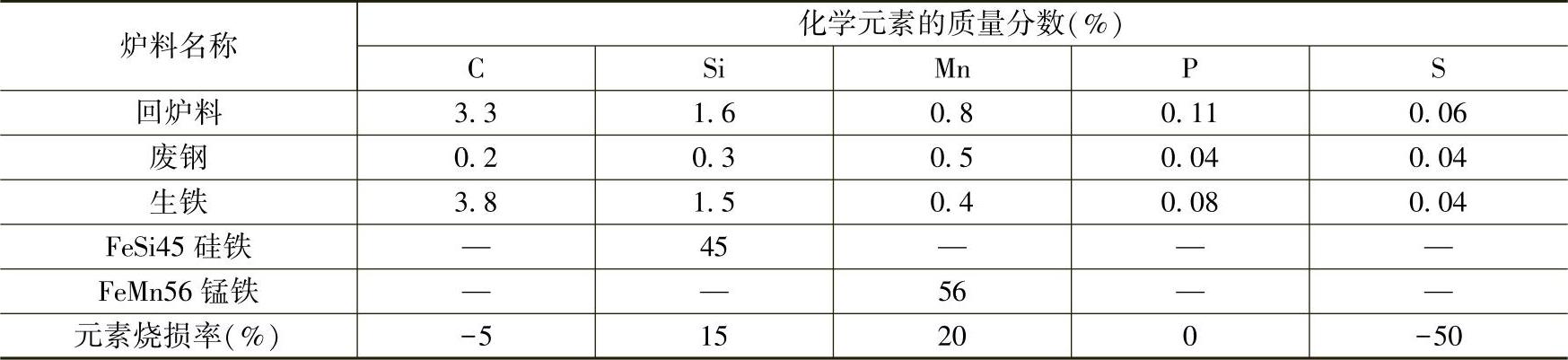

(2)HT200试算法配料示例 假设所选用的各种金属炉料中化学元素的平均值、各元素在冲天炉中的烧损率等数据见表2-50。

表2-50 HT200配料所用炉料的化学成分

如果HT200铸件的平均壁厚为25mm,按照表2-51可以确定铁液中各元素的目标含量范围、平均目标含量等,见表2-51(1)、(2)项。按照表2-51所示各元素在冲天炉中的烧损率,可以算出炉料中各元素的目标含量,如表2-51(4)项。

表2-51 HT200试算法配料计算例表

按照试算法的几个基本步骤,确定每100kg炉料中回炉料的量a=40kg,同时设生铁的量为xkg、废钢的量为ykg,炉料的目标碳含量为3.24kg,可以列出下列二元一次方程组

40+x+y=100

3.3%×40+3.8%x+0.2%y=3.24

解上述二元一次方程组,可以得到

x=(3.24+40×0.002-100×0.002-40×0.033)/(0.038-0.002)=50(kg)

y=(40×0.033+100×0.038-40×0.038-3.24)/(0.038-0.002)=10(kg)

将计算结果填入表2-51(6、7、8)中。通过计算该炉料配比中各元素的实际含量(9)、实际含量与目标量的偏差(10),发现硅量、锰量低于目标值,炉料中需要添加硅铁、锰铁合金。

接着计算硅铁、锰铁加入量,由于目前每100kg炉料中缺少0.93kg硅元素、0.43kg锰元素,而硅铁合金的硅含量为45%、锰铁合金的锰元素含量为56%,因此可以算出两种铁合金的加入量分别为0.93/0.45=2.07kg、0.43/0.56=0.77kg,如表2-51(11、12)所示。

最后核算硫、磷含量,由于炉料中的硫磷含量低于炉料中硫磷的目标值,因此上述炉料配比不需作进一步调整,否则需要从第四步开始重新调整和计算。

通过上述计算得到,该HT200铸铁每100kg炉料中,回炉料为40kg、废钢为10kg、生铁为50kg、硅铁为2.07kg,锰铁为0.77kg。

有关简明铸铁熔炼手册的文章

1)补充合金元素按下式计算:3.调整合金成分的办法当核实杂质超标或在炉前分析,出现某元素含量低于或高于标准成分时,均要调整其化学成分使其达标,办法是采用补加料或冲淡两种方法。......

2023-06-22

表2-33 电磁吸盘式金属炉料定量配料设备称量由电子秤完成,吸料、调整放料(慢放料)、快放料由电吸磁盘和控制屏完成。图2-55 MW1型电磁吸盘外形采用电磁配铁秤应注意的事项:1)采用电磁配铁秤应设置铁料翻斗或过渡料车,使配料速度完全满足冲天炉熔炼过程的加料要求。......

2023-06-24

冲天炉熔炼1t铁液排放的烟气量为700~900m3,在烟气中除含有气体有害物质外,还含有大量的粉尘,据统计1t铁液排放的烟气量中会有13~15kg,这些有害物质经烟囱排入大气,对环境造成污染。冲天炉烟尘中的固体有害物质包括冶金粉尘、碳素粉尘和灰尘。因有凝结作用,导电性能好,故对布袋和静电除尘器有危害,不能用这两种除尘器捕集。冲天炉烟尘中有害物质的种类、含量、来源及主要危害见表8-1。......

2023-06-24

注意:前面的3.2节中已详细讲述了CFX设置,且本书主要是针对泵设置的。故本节以及后面提及CFX设置的章节,对于设置的描述不再很详细。图4.1-33 基本设置图4.1-34 流体模型设置5)其他水体也按照上述1)~4)步骤设置,不同的是基本设置中的“Domain Motion”设置为静止“Stationary”的,其他默认,如图4.1-35所示。其他栏均保持默认设置。......

2023-06-26

对承受吊车荷载但不需作疲劳验算的受弯构件,可将计算求得的最大裂缝宽度乘以系数0.85;对e0/h0≤0.55的偏心受压构件,可不验算裂缝宽度;对配置表层钢筋网片的梁,按式计算的最大裂缝宽度可适当折减,折减系数可取0.7。表2.11-1 构件受力特征系数表2.11-2 钢筋的相对粘结特性系数注:对环氧树脂涂层带肋钢筋,其相对粘结特性系数应按表中系数的0.8倍取用。......

2023-08-28

根据式,取加热体的导热系数为λj=24.8W/(m·K),可得加热体的热阻为双金属片材料为5J20110,形状为梯形。在5.6.1中提到,为了计算的简便,在进行热路计算时仅将加热体当作唯一热源。它们共同对断路器内部零件的温升产生影响。加热体占所有热源总和的百分比为16.6%。C3=mn×cn×0.166 断路器外壳为塑料,质量mk=0.29kg,比热ck=1100J/。C4=mk×ck×0.166 电磁铁等效热路的热容的单位为J/K。......

2023-06-15

近年来,人们将有限元方法和积分方程法应用到电动斥力的数值计算中。采用三维有限元方法计算作用在动导电杆上的Lorentz力,已在2.3.2节中予以详细说明。如2.3.2节中所述,触头的接触表面由形状各异的导电斑点组成。表6-1和表6-2分别为计算条件和计算结果。可以发现,高度h在0.1~0.25mm之间变化时,电动斥力数值变化不大。因此,在下面的计算中,导电桥高度h均设定为0.2mm。......

2023-06-15

相关推荐