不同用途的弹药, 其威力要求也是不同的。弹药的威力大, 可以相应地减少弹药消耗量, 缩短完成战斗任务的时间。为了适应现代战争的需要, 用什么标准来衡量弹药威力的大小, 是一个值得进一步研究的问题。总的来说, 具体威力标准的提出与目标类型、弹药毁伤机理和战术使用等因素相关。表1-2弹药的威力指标影响弹药威力大小的因素有很多, 对具体弹药应当进行具体的分析。对此, 将在以后各章中分别予以说明。......

2025-09-29

2.1.3.1 冲天炉结构的影响

(1)炉膛形状的影响

1)缩小风口区炉径而加大熔化带炉径,可减弱炉壁效应,减少熔化带凹陷,增加熔化带换热时间,热量分布趋向均匀,有利于铁液吸热。

2)炉膛直径越大,单位容积的炉衬侵蚀及炉壁散热面积越小,由此损失的热量越低。

(2)有效高度的影响 有效高度影响送风阻力和炉料预热时间的长短。两方面的综合影响因炉膛形状、风口参数、焦炭和炉料的通风阻力等不同而不同。

(3)炉壁散热能力的影响 较快的散热增大热损失,降低近炉壁区域的温度及换热效率,对CO2还原不利,对提高炉气燃烧比有利。

(4)风口的影响

1)风口排数和排距的影响。小排距多排风口提高燃烧比,铁液的过热路程增长。氧化带热量分散、最高温度下降,不利获得高温铁液。

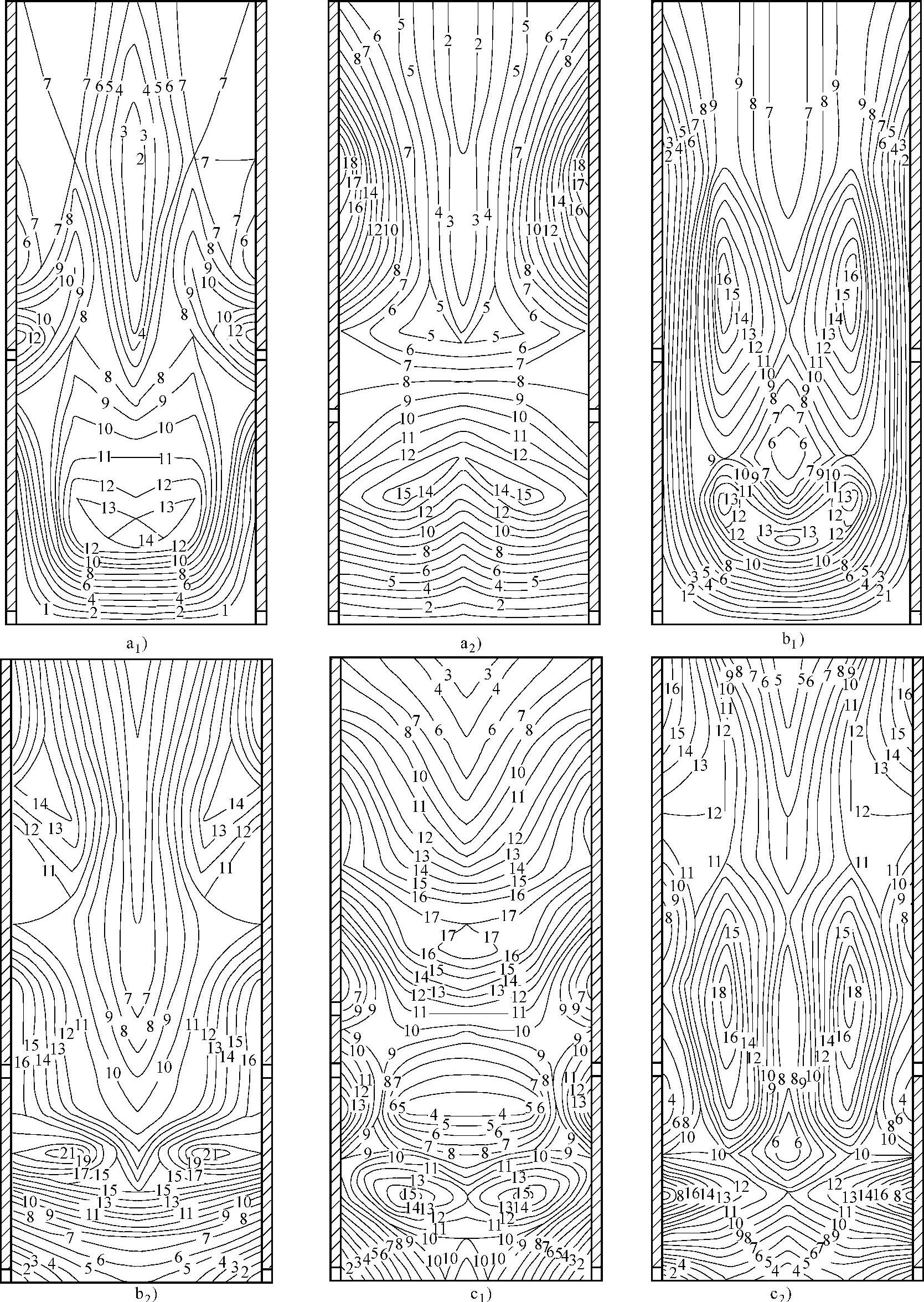

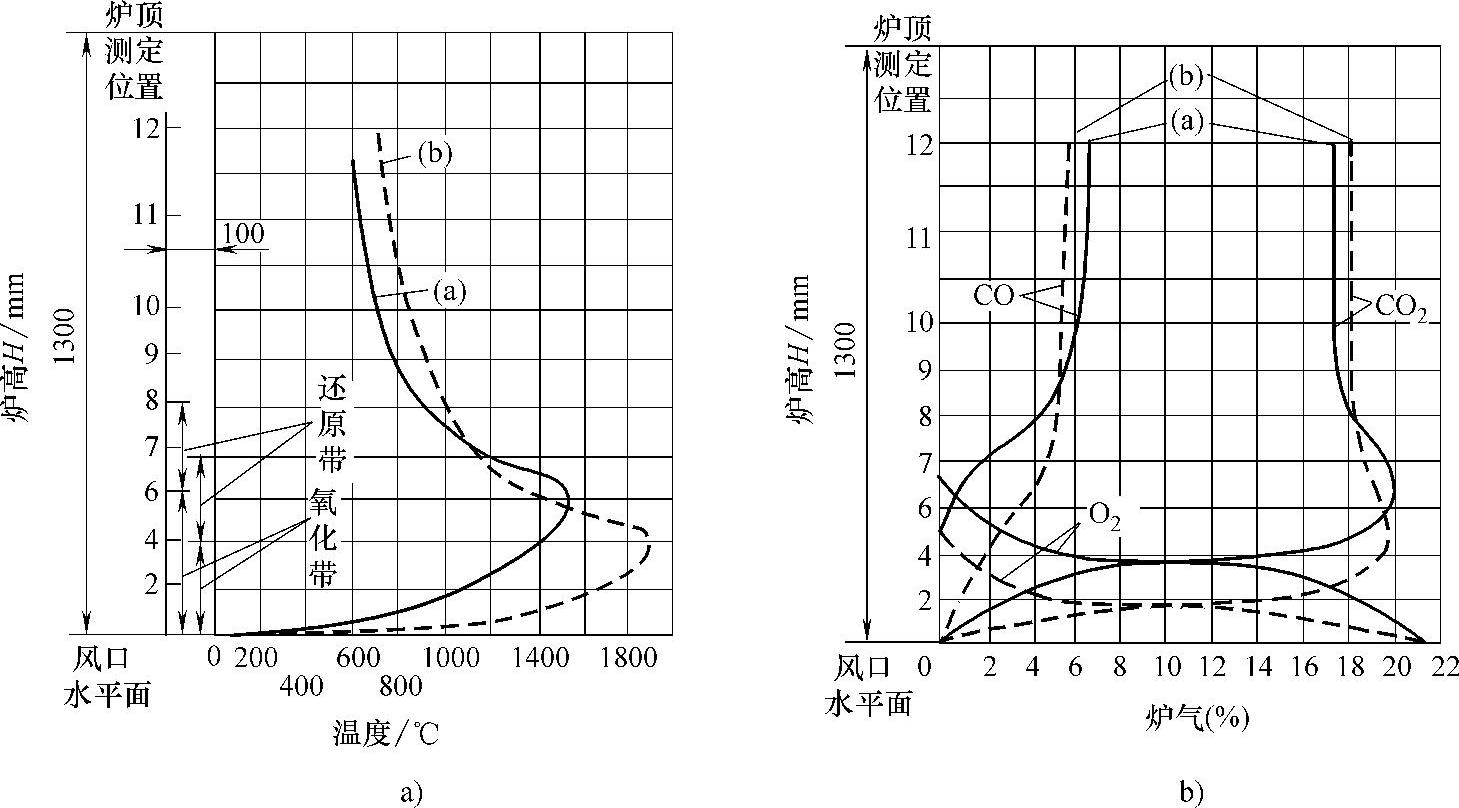

图2-13反映了两排风口的送风比例和排距对CO2浓度分布的影响。

单排风口只形成一个氧化带,热量集中,温度高,有利铁液过热。但是单排风口的还原带较大,化学热损失多。

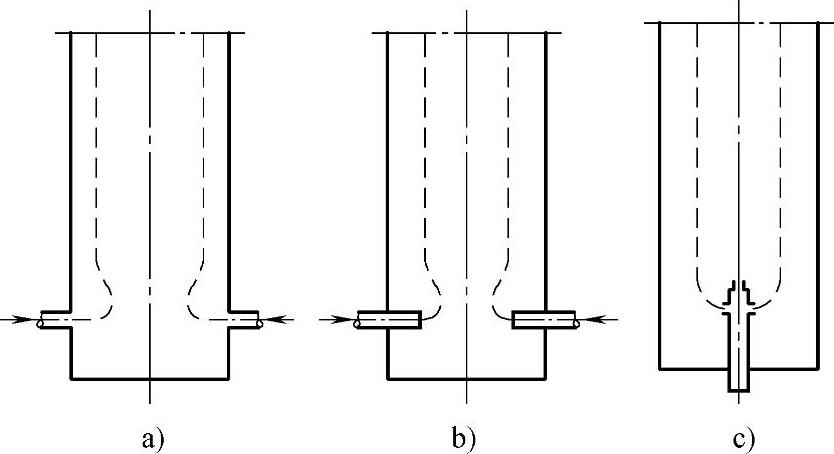

2)送风位置的影响。图2-14表示三种送风位置对炉壁效应的影响,炉壁送风更易附壁。插入式风口和中央风口送风附壁效应较弱,炉气分布更均匀,更有利于换热。

3)风口结构的影响:在炉衬中形成的普通风口,会随着炉衬的侵蚀而使送风位置远离炉中心,导至炉壁效应加重,炉内气流分布趋向不均匀,使传热效率下降。插入式水冷风口送风位置在熔炼过程中保持不变。

4)风口倾角的影响。随着风口倾角的加大,入炉空气向下穿过底焦的距离也加大,使氧化带下移。炉气向上折返时更靠近底焦中心,可减轻附壁效应,使炉气分布更均匀,从而有利于焦炭燃烧和换热。

2.1.3.2 送风的影响

(1)风量的影响 如图2-15所示,随着风量的增加,底焦中氧化带扩大,高温区上移,最高温度也提高,而还原带缩短。炉壁效应减弱,温度的分布更均匀。但当送风量过大时,将造成吹冷作用的增强,反而使炉温下降,不利换热。

图2-13 两排风口的送风比例和排距对CO2浓度分布的影响

a1)—排距650mm;风量分配:正置30∶70 b1)—排距650mm;风量分配:等置50∶50 c1)—排距650mm;风量分配;倒置70∶30 a2)—排距500mm;风量分配:正置30∶70 b2)—排距500mm;风量分配:等置50∶50 c2)—排距500mm;风量分配:倒置70∶30

图2-16反映了对于不同的焦耗,都有一个使铁液温度达到最高值的风量,称为最惠风量。

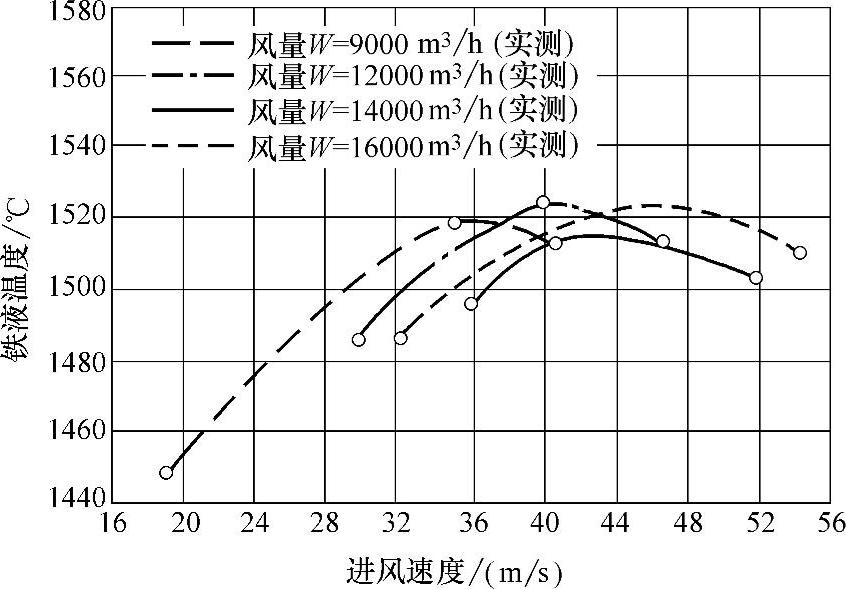

(2)送风速度的影响 加大入炉风速,有利于提高扩散燃烧速度,高速气流更有利于吹入底焦中心,使温度分布更均匀,提高换热效率。但过大的风速增加送风动力消耗,产生吹冷作用,降低风口处炉温。从图2-17反映了不同风量都存在一个使铁液达到最高温度所对应的风速。

图2-14 送风位置对炉气流线的影响

a)侧部送风 b)侧部插入式风口送风 c)底部中央送风

图2-15 风量对炉气温度分布的影响

图2-16 风量及焦耗对铁液温度的影响

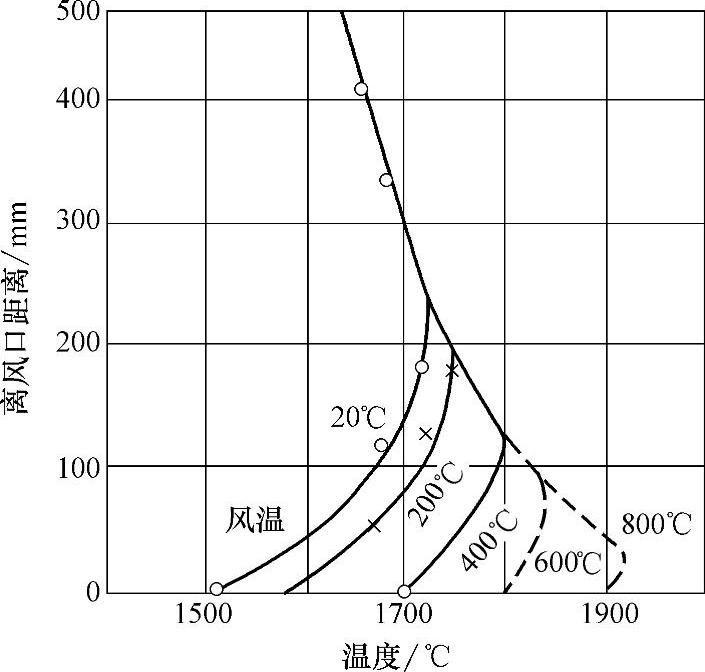

(3)风温的影响 如图2-18所示,随着风温的提高,扩散速度增大,底焦燃烧速度加快,氧化带缩短而还原带扩大,高温区缩短了,但最高炉温的提高而导致的换热效率的提高仍起主导作用。所以提高送风温度是加强炉内换热,提高铁液温度的强有力工艺措施。

图2-17 风速对铁液温度的影响

图2-18 风温对炉气温度分布的影响

(4)送风中氧气浓度的影响 燃烧速度随氧气浓度提高而加快,从而提高氧化带温度,有利于提高铁液温度。

(5)风中水蒸汽浓度的影响 水蒸气在高温作用下分解为H、O、OH离子,散布在炉气中,参与C的燃烧反应。当水蒸气量很少时,分解消耗的热量不大,有利于促进C的燃烧,尤其是促进CO的燃烧;水蒸汽量过大时,在氧化区大量吸收分解热,使温度下降,反而破坏焦炭的燃烧。水蒸气对焦炭燃烧的二重性影响可通过加湿送风或脱湿送风实现其有益的利用。

(6)风中杂质的影响 在风中附加燃料、脱硫剂或采取铸造粉尘回吹时,其中的可燃性杂质,增加炉内热量,提高炉气温度,加速碳的二次燃烧,可促进焦炭的完全燃烧,提高炉气的燃烧比和温度。炉气中CO2及固体颗粒增多,热辐射能力增强,可提高换热速度。

(7)送风状态的影响 从风口进入底焦的空气流,状态不同时,透过焦炭层的动能消耗量是不同的。如将直射气流变为旋转气流时,气流动压的方向由直线指向炉中心变成向炉中心旋进,二者相比,后者受到焦炭的阻力小,穿过底焦消耗的能量少,因而比较容易吹入底焦中心,沿途剥离焦炭表面灰渣和反应产物的能力增强。对提高焦炭燃烧速度和铁液换热是有利的。

2.1.3.3 焦炭的影响

(1)焦炭成分的影响

1)固定碳的影响。图2-19试验曲线表明,焦炭的固定碳含量越高,热值越大,越有利于提高炉温和换热。所以,采用固定碳含量高的焦炭,是提高铁液温度的最有效办法之一。

图2-19 焦炭含碳量对炉温和炉气成分分布的影响

2)灰分的影响。灰分含量越高,对焦炭燃烧和铁液换热的阻碍作用越大。

3)挥发分的影响。在高温中离解出的H、O、OH离子,可促进CO的燃烧反应,提高炉气的燃烧比,对提高炉温和炉气的热辐射能力有利。但过多的挥发分会易使焦炭破裂,块度变小,送风阻力增大,炉壁效应增强。(https://www.chuimin.cn)

4)焦炭中水分的影响。水分的蒸发吸收汽化潜热,降低预热带炉气温度,对炉料预热的不利影响随水分的增高而加大。

(2)焦炭块度的影响 焦炭块度越小,总表面积越大,使底焦中氧化带缩短而还原带增大,燃烧比降低;而送风阻力的增大又可能加剧炉壁效应,不利于均匀换热。

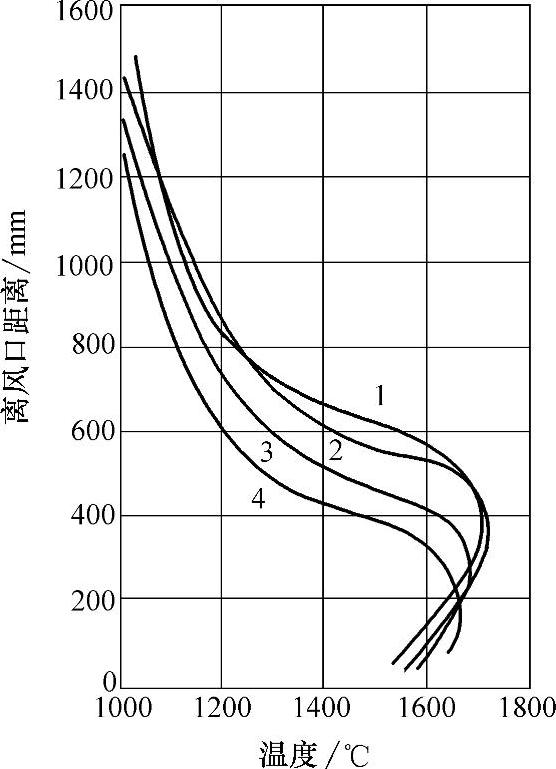

过大的焦炭块度虽然有利于气体流通,具备更好的扩散燃烧条件,但由于底焦总表面积小,会使单位时间内焦炭的燃烧量降低。如图2-20所示,四种不同块度焦炭测得的温度曲线中,块度为110~130mm的曲线2所反映的炉气最高温度高于其他曲线,虽然高温区域不及曲线1高,但比曲线3、4高得多。

(3)焦炭强度的影响 强度高的焦炭,不易破碎,送风状态较稳定。同时,强度高的焦炭通常气孔率低,反应性也低,因而燃烧速度较低,氧化带拉长,还原带缩短。

(4)反应性的影响 随着焦炭反应性的增强,底焦中氧化区缩小,还原区扩大,燃烧比降低。过大的反应性使二氧化碳还原反应在氧化带内同排风口间的死角区域进行,导致氧化区内最高温度下降,炉气传热能力减弱,因此,反应性过大的焦炭对铁液过热是不利的。

(5)孔隙度的影响 孔隙度高的焦炭强度较低,在炉内易破碎,氧气也易于深入表层孔隙中,提高焦炭的燃烧速度,加快氧气的消耗,使氧化带缩短而还原带增高,降低炉气的燃烧比。

2.1.3.4 炉料的影响

图2-20 焦炭块度对炉气温度分布的影响

焦炭块度(mm)∶1—130~150 2—110~130 3—70~90 4—30~50

(1)炉料种类的影响 不同的金属导热性不同,如钢的热导率是160kJ/(h·m·℃),而铸铁是226kJ/(h·m·℃),由于导热能力不同,铸铁炉料表面吸收的热量更容易向内传导,从而使吸热速度加快。

(2)料块比表面积的影响 比表面积越大,料块升温越快。预热带炉气降温越快,抑制CO2还原反应作用越强。过大的比表面积也会使氧化加重。过小的料块使气流阻力增大,附壁效应加剧,炉气分布不匀,反而不利于换热。

(3)洁净度的影响

1)随着炉料中杂质的增加,渣量也会相应增加,导致焦炭燃烧速度降低。

2)附着在金属料块表面的杂质,传热系数都比钢铁小得多,它们阻碍了金属表面吸热,降低换热速度。

2.1.3.5 熔炼操作的影响

(1)工艺参数的影响

1)底焦高度

①预热带和熔化带的高度。在送风量不变的情况下,底焦高度的上升不会对熔化带和预热带的位置产生明显的影响。但是底焦高度降低会使熔化带跟着降低,熔化率会提高,铁液过热路程缩短、同时过热的铁液量增多,导致过热速度及铁液温度下降。

②底焦超过一定风量下的正常高度后,将降低炉子的熔化率,导致焦耗量增大。底焦中铁液流量的减少有利于换热。可获得更高温度的铁液。

2)焦炭消耗量。随着焦耗量的增加,炉内热量增加,炉温提高,对铁料和铁液吸热是有利的。由于受焦炭燃烧速度的限制,焦耗量是有一定限度的,因此炉温随焦耗的提高也是有一定限度的。

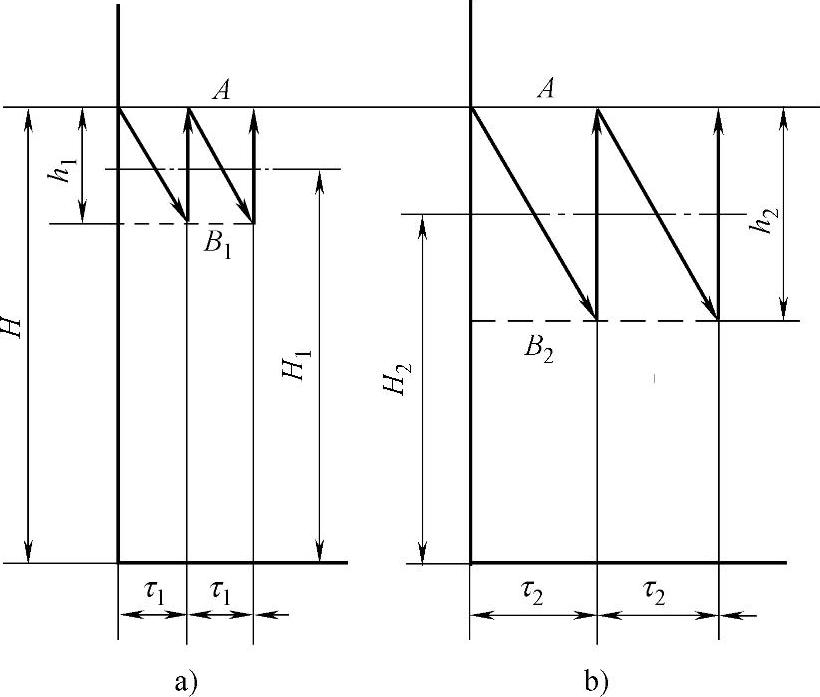

3)批料量。批料量影响底焦的波动高度。如图2-21所示为批料量大小对熔化带高度的影响。

小批料量的铁液有更长的过热路程,可以得到更充分的过热。

过小的批料量可能造成铁料与层焦的层间混杂,使铁液温度产生波动。

4)料柱高度。料柱高度是指炉料顶面至底焦顶面的高度,料柱越高,炉料的预热时间越长。满料操作使炉料得到了最长的预热时间。

在使用离心风机或支路放风的定容式风机供风时,料柱的波动可造成入炉风量的波动,影响炉内的焦炭燃烧及热交换。

(2)加料方式的影响 加料方式影响炉内布料状态,从而影响炉气及热量分布的均匀性。如料柱中心部高而四周低,则中心对气流的阻力增大,将加剧炉壁效应;偏向一侧的加料方式将使炉气向对侧偏移,从而导至两侧换热不均。

图2-21 批料层厚度对熔化带平均高度的影响

a)薄批料 b)厚批料

H—底焦高度 h1、h2—熔化区高度

A—熔化开始位置 B1、B2—熔化结束位置

H1、H2—熔化区平均位置 τ 1τ

1τ 2—批料熔化时间

2—批料熔化时间

(3)炉衬质量的影响 质量差的炉衬易于侵蚀和脱落,炉膛形状变化快,渣量多,不但影响焦炭正常燃烧,也妨碍铁液的吸热,甚至使冲天炉不能正常工作。

(4)冷却水量的影响 炉壁冷却水量影响炉壁散热速度,过高的水量将带走过多的热量,使炉温不易上升,尤其在开炉初期,凝渣层尚未达到完整和一定厚度时,更会使炉温上升缓慢,导至炉内换热不良,铁液温度低。

(5)开渣口操作的影响 适时、适量的开渣口操作,可较快提高炉缸、过桥和前炉温度,有利于提高铁液温度。开渣口操作使一部分炉气经炉缸从前炉排出,如果因此减少了风口以上的风量,则会使上升炉气的热量减少,熔化带下移,使熔化率下降。

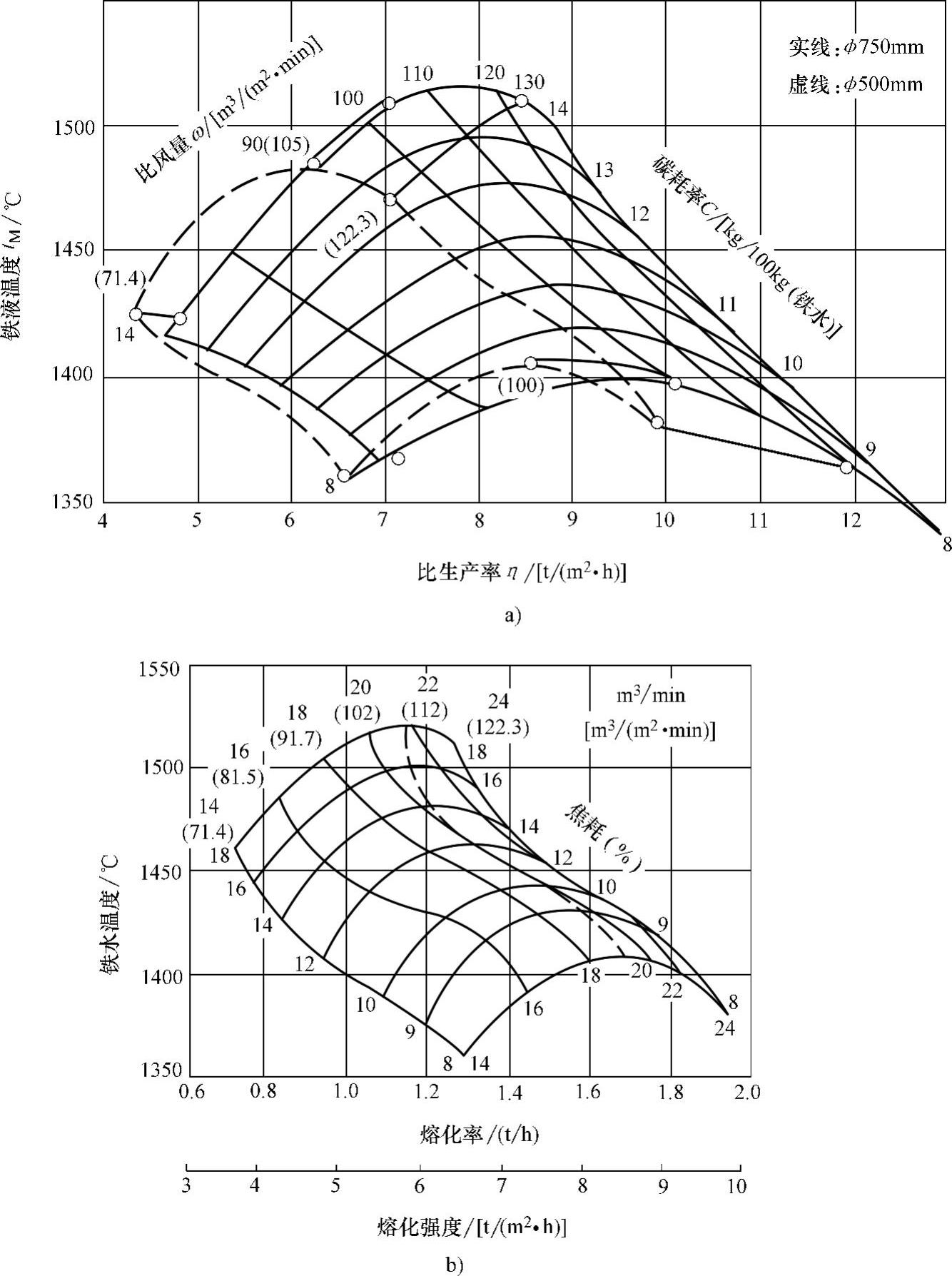

2.1.3.6 冲天炉网形图

在冲天炉熔炼中,炭耗量和风量,是影响冲天炉熔化率和铁液温度的主要因素,冲天炉熔化强度、铁液温度随炭耗量和风量的变化规律如图2-22所示。图中a、b两个线图是在不同炉子上做出,但从图中所反映的四个参数之间的变化规律是相似的。由于图线呈网形,故称之为冲天炉网形图。

网形图反映了冲天炉熔炼中的普遍规律,但不同的炉型、不同的生产条件下做出的网形图的线形和数值是有差别的。

图2-22 冲天炉网形图

相关文章

不同用途的弹药, 其威力要求也是不同的。弹药的威力大, 可以相应地减少弹药消耗量, 缩短完成战斗任务的时间。为了适应现代战争的需要, 用什么标准来衡量弹药威力的大小, 是一个值得进一步研究的问题。总的来说, 具体威力标准的提出与目标类型、弹药毁伤机理和战术使用等因素相关。表1-2弹药的威力指标影响弹药威力大小的因素有很多, 对具体弹药应当进行具体的分析。对此, 将在以后各章中分别予以说明。......

2025-09-29

回湿水的来源是沟纹、孔隙或网眼,以及过压区中点后的毛毯中的侧流。脱水主要由压区压力下纤维网络层的机械受压和压区中点后从毛毯到纸页的回湿可能性所决定。在压区停留时间是脱水的制约因素。普通平压榨的机理是水平反向脱水,其优点是压缩均一和回湿少,但脱水效率低,由于纸页可能被压溃,负荷不能加得太大。垂直脱水存在压缩不均一的可能性和低车速时的高回湿性。......

2025-09-29

图2.24活性药型罩锥角对活性射流头部速度的影响活性药型罩锥角不同时,活性射流速度分布及温度分布数值模拟结果如图2.25和图2.26所示。此外,从图2.25和图2.26中还可看出,活性药型罩锥角对活性射流成形形貌也有较大影响。其主要原因在于,活性药型罩锥角的增加可降低活性射流速度梯度,从而提高活性射流的凝聚性以及连续性。......

2025-09-29

影响数据质量的因素有很多,既有技术方面的因素,又有管理方面的因素。无论由哪个方面的因素造成的,其结果均表现为数据没有达到预期的质量指标[8]。图10-1数据的生命周期数据收集是指根据用户需求或者实际应用出发,收集相关数据。在数据收集阶段,引起数据质量问题发生的因素主要包括数据来源和数据录入。严格来说,数据备份阶段并不存在质量问题,它只是为数据使用提供一个安全和可靠的存储环境。......

2025-09-29

颗粒性结合淀粉合成酶与直链淀粉的合成有关,而可溶性淀粉合成酶则与支链淀粉的合成有关。这些参与支链淀粉合成的酶存在相互作用,所以支链淀粉合成的机理较为复杂。至今已有不少研究者在不同突变体材料的基础上,提出了许多支链淀粉的合成模式。分析分支酶、可溶性淀粉合成酶、脱分支酶的活性对支链淀粉结构的影响,有助于对淀粉生物合成机理的了解。......

2025-09-29

分析研究影响年径流量的因素,对年径流量的分析与计算具有重要的意义。这些因素主要从两方面影响年径流量,一方面通过流域蓄水变量ΔW影响年径流量的变化;另一方面,通过对气候因素的影响间接地对年径流量发生作用。所以,高程的增加对降水和蒸发的影响,一般情况下将使年径流量随高程的增加而增大。这些人类活动在改变年径流量的同时也改变了径流的年内分配。......

2025-09-29

工艺焊接性是通过金属材料焊接性试验来实现,而使用焊接性则通过焊接工艺评定来实现。例如,钛金属在焊接过程中,400℃以上的区域都要用惰性气体保护,否则,该温度区域的钛金属氧化,力学性能变差,因此,焊接钛金属比焊接低碳钢要难得多。如钛金属用真空电子束焊接方法很容易获得高质量的焊缝,而用氩弧焊方法焊接,需要设计一套保护装置,在焊接过程中,将400℃以上的区域进行氩气保护,防止钛金属的氧化。......

2025-09-29

切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。(二)积屑瘤在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。......

2025-09-29

相关推荐