由于交换设备最先应用于电话网中,所以本小节以电话网为例,讨论交换是如何引入网络的及其作用如何。当距离很远时,汇接交换机也称为长途交换机。用户终端与交换机之间的线路称为用户线,其接口称为用户接口;交换机之间的线路称为中继线,其接口称为网络接口。图4.4中的用户交换机常用于一个集团的内部。当PBX 具有自动交换能力时,又称为PABX。......

2023-06-26

2.1.2.1 金属炉料的预热、熔化及过热

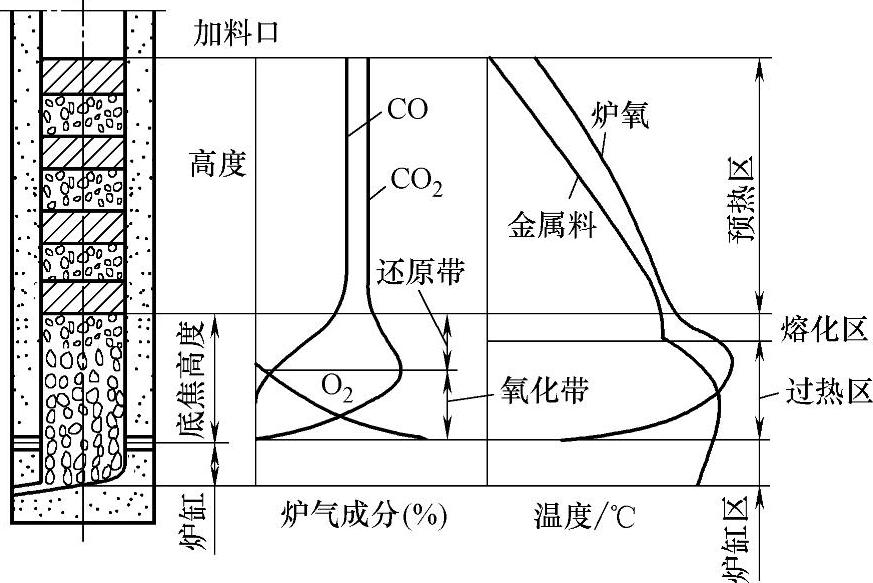

预热、熔化及过热带高度的划分:预热带是从炉气逸出料柱面至熔化带上端;熔化带是从底焦波动的最高顶面至最低顶面,为一批层焦的高度;过热带是从熔化带下端面至第一排风口中心。

图2-5 熔化强度、送风强度和碳耗量的关系

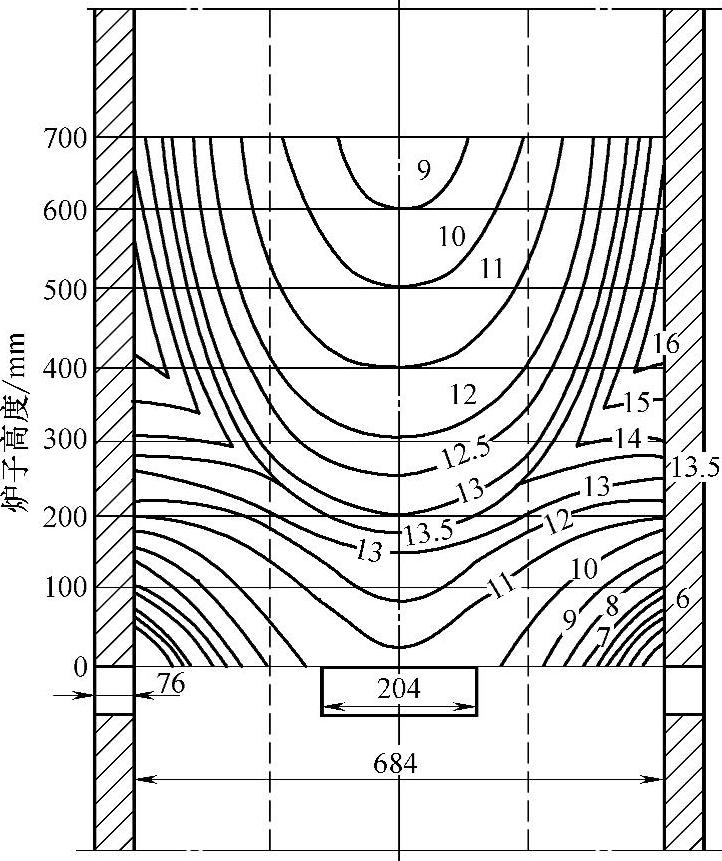

图2-6 单排风口冲天炉炉气的CO2等浓度曲线

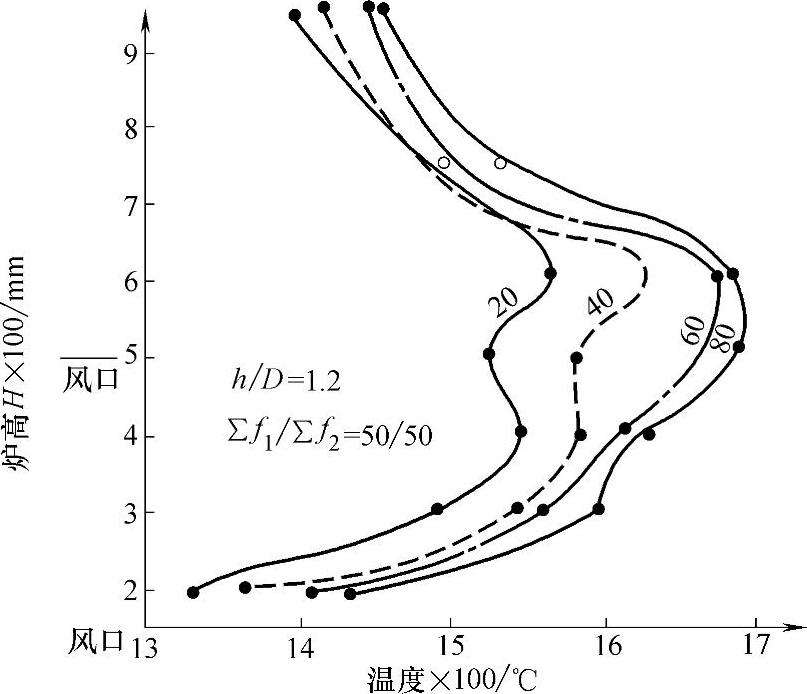

(1)冲天炉内温度的分布 CO2浓度的分布与温度的分布规律是一致的。图2-6、图2-7为单排风口送风的CO2浓度及温度分布,当增加风口排数时,各排风口形成的温度分布仍遵循此规律,但各排风口间的互相影响会改变炉膛内温度分布的状况。图2-8、图2-9显示了两排风口冲天炉中炉气分布和各自的氧化带、还原带所对应的两个明显的高温区。该图是在焦炭块度小于炉径1/10,风口排距小于炉径1.2倍的条件下做出,当这些条件改变时,图线会有变化,但所反映的规律性是一致的。

图2-7 单排风口冲天炉内炉气成分及温度沿炉膛高度的分布

图2-8 两排大间距风口冲天炉炉内温度分布图中20、40、60、80为风口至炉壁距离

(2)冲天炉内的热量交换

1)预热带的热交换。预热带内最主要的换热方式,是高温炉气与炉料对流换热。对流换热的传热量Q1和炉气与金属炉料平均温度差(tQ-tL)、传热的时间τ、金属料块与炉气接触面积S成正比,表为:

Q1=α(tQ-tL)τ·S (2-26)

式中 α——对流传热系数[kJ/(m2·h·℃)];

tQ——炉气的平均温度℃;

tL——金属炉料的平均温度℃。

适度提高有效高度和炉气流速、减小炉料块度、净化炉料、设置二次送风、保持满料操作等办法可增强换热。

固态金属炉料的热容量平均值取0.7kJ/(kg·℃);预热带中金属料从20℃升温至1200℃;则每公斤金属料吸收的热量为826kJ/kg。

2)熔化带的热交换

图2-9 两排大间距风口双层送风冲天炉内炉气成分变化曲线

Ⅰ、Ⅰ′—分别为第一排风口区的氧化带与还原带 Ⅱ、Ⅱ′—分别为第二排风口区的氧化带与还原带

A、B—分别为第一排风口与第二排风口的位置

①熔化带的换热量QR:该区带的铁料需吸收过热热量和熔化潜热,过热度以平均50℃计算,仍按对流换热,过热热量为0.7×50=35kJ/kg;平均熔化潜热取230kJ/kg。总吸热量为QR=35+230=265kJ/kg。

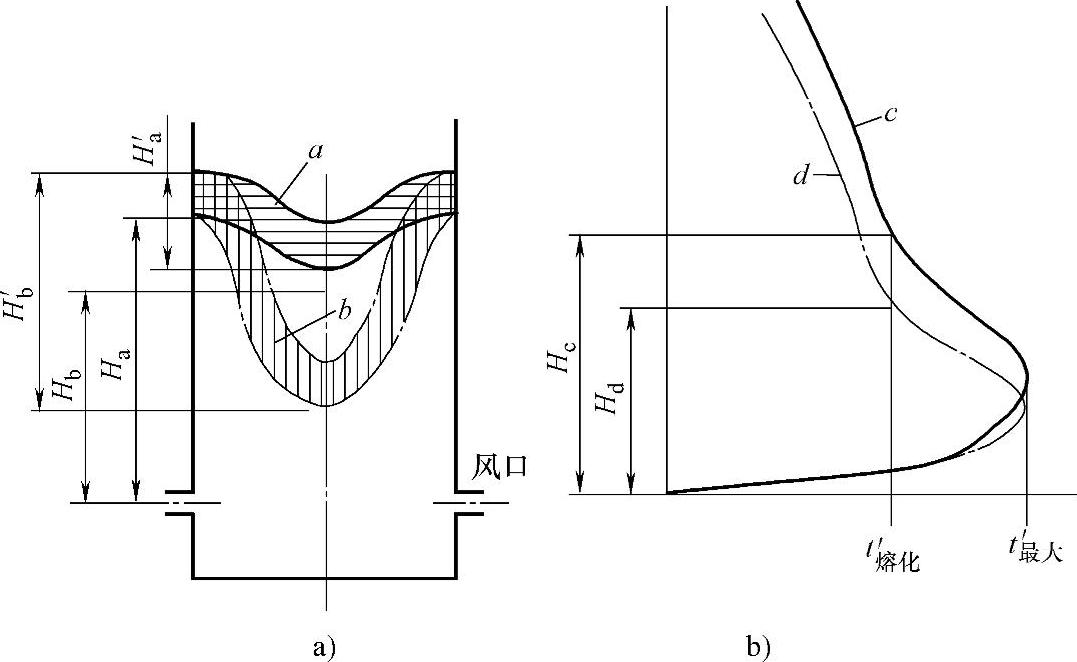

②熔化带的特点:由于炉气附壁效应的影响,使熔化带呈现凹形,如图2-10所示。从而拉大了熔化带的范围而降低了熔化带的平均高度。

熔化带的高度波动受批料量的影响,批料量越大,熔化时间越长,底焦高度的波动越大;影响铁料熔化速度的因素,如料块大小、炉气流速及温度等也会影响熔化带的高度。

厚大难熔的料块,不能在层焦燃烧时间内熔尽,将被上面的层焦盖住而进入底焦中,出现落生现象。

适当减小铁料块度、净化铁料表面,在不降低底焦高度的条件下提高炉气温度等措施,可提高熔化带传热效果。

图2-10 炉气分布对熔化带形状和位置的影响

a)对熔化带形状的影响 b)对熔化带位置的影响

3)过热带的热交换

过热带的位置在熔化带之下,如图2-11所示。铁料熔化成铁液滴即进入了过热过程。由于铁料熔点不同,先熔化的几乎在熔化带开始的位置已进入过热,而最后熔化的部分至熔化带最下端才进入过热,过热带通常从熔化带平均高度处开始。到第一排风口的氧化区下沿,铁液达到了最高温度,进入炉缸后,温度不再提高,甚至可能降低,为统一认识,便于讨论问题,将过热带的下沿定为第一排风口中心所在炉膛截面,认为铁液到此即结束了过热过程。由于气流的不均匀,实际的氧化区底端是变化不定的。

图2-11 熔化带的高度

①过热带铁液的吸热量:铁液在过热带由1200℃被炉气和焦炭加热达到最高温度,例如1600℃,升温幅度为400℃;现取铁液的平均热容为0.92kJ/(kg·℃),由此得铁液在过热带的吸热量为368kJ/kg。

②过热带换热的方式:炉气以对流方式向铁液传热;焦炭与铁液间的传热是导热和对流同时作用,称为对流换热。焦炭表面和炉气温度与预热带和熔化带相比高得多,黑度高的三原子气体(如CO2等)浓度也高,热辐射的能力较强,也是不容忽视的一种传热方式。

a.通过铁液与焦炭接触面积的导热量为

式中 q——单位时间通过单位面积的热量[kJ/(m2·h)];

——传热物体中的温度梯度(℃/m);

——传热物体中的温度梯度(℃/m);

λ——导热系数[kJ/(m·h·℃)],铸铁λ=226kJ/(m·h·℃),负号表示导热量的

正负与其温度差的正负符号相反。

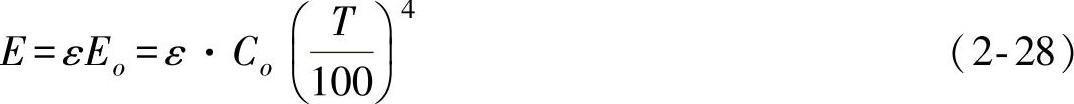

b.辐射传热量:由斯蒂芬—玻尔兹曼定律得出

式中 E——物体的辐射力[kJ/(m2·h·℃)];

Eo——绝对黑体的辐射力[kJ/(m2·h·℃)];

ε——物体的黑度;

Co——绝对黑体的辐射系数,Co=20.5kJ/(m2·h·K4);

T——热力学温度(K)。

设物体的辐射系数为C,可得

C=ε·Co (2-29)

炉气的辐射力可用与(2-28)式类似的公式表达

式中 Eq——气体的辐射力,[kJ/(m2·h)],单位中的m2代表气体边界的单位面积);

εq——气体的黑度;

Tq——气体的热力学温度(K)。

气体的黑度εq与固体不同,它与气体的温度Tq、压力p和辐射穿透气体的平均距离s的乘积有关,可表示为:

εq=f(p·s,Tg) (2-31)

式(2-31)对CO2是适合的,对水蒸气比较近似,冲天炉炉气中主要辐射气体为CO2,所以式(2-31)用来分析计算冲天炉过热带的炉气辐射能力也是适合的。实际计算需利用专门图表、资料。

表2-5为有关资料介绍的冲天炉过热带内各种传热方式的传热系数。

表2-5 冲天炉过热带内各种传热方式的传热系数

(3)各区带换热特点的比较(见表2-6)。

表2-6 各区带换热特点的比较

(4)炉缸区的热交换 在开渣口操作的情况下,由于空气可进入炉缸,这时炉缸的传热相当于过热带,所以开渣口操作可以延长过热带的高度,提高铁液温度。

在闭渣口操作时,炉缸中为还原气氛,由于CO2还原吸热和炉壁散热,炉缸内温度偏低,当炉缸的深度较大时,铁液会有少量的降温。

2.1.2.2 冲天炉内的热平衡

(1)冲天炉内热量的来源

1)焦炭燃烧热量Qc。设一炉次干焦炭的总消耗量为G1(kg),焦炭中固定碳的质量分数为w(C),忽略其余微量成分,炉气燃烧比ηV,则焦炭的发热量QJ(kJ)为

QJ=(10270+23800ηV)·w(C)·G1 (2-32)

须注意,燃烧比ηV随着炉况的变化,也会变化,计算时应取加权平均值,尽量减小误差。

2)金属元素氧化放热QM。以Fe、Si、Mn为铁液中的主要金属元素,氧化放热反应式为:

2Fe+O2→2FeO+4738kJ/kg(Fe)

Si+O2→SiO2+31331kJ/kg(Si)

2Mn+O2→2MnO+7011kJ/kg(Mn)

设G1、G2、G3分别为熔炼炉料中铁、硅、锰的总量(kg);

k1、k2、k3:铁、硅、锰的烧损率(%),烧损率是氧化烧损的质量占该元素入炉总质量的百分比。由此可表达为

QM=4738k1G1+3133k2G2+7011k3G3 (2-33)

3)造渣放热QZ。假设入炉氧化钙总量为GZ(kg),全部参与造渣,则QZ=1610GZ(kJ)。如加入石灰石,总量为GS,其中CaO含量为k(%),则

QS=1610kGS (2-34)

4)空气带入热量Qf。设热风温度为T(℃);空气的平均热容为C0[kJ/(m3·℃)];环境温度以25℃计;入炉总风量为V(m3),则

Qf=C0V(T-25) (2-35)

式中各参数以工程标准状态,即压力为101kPa;温度为25℃计算,C0=0.848(kJ/m3)

代入式(2-35)得

Qf=0.848V(T-25)

计算时应注意:送风量在熔炼全过程中会因工艺要求而调整,风温也是变化的,因此入炉总风量和风温的计算应分段叠加,以求减小误差。

(2)冲天炉内热量的支出

1)有效支出

①铁料预热、熔化及铁液过热的热量Q1。铁料的平均热容为0.67kJ/(kg·℃),平均熔化温度为1200℃,铁料从25℃预热至1200℃吸收的热量为

0.67×(1200-25)=787(kJ/kg)

铸铁的熔化潜热约为230kJ/kg;

铁液从1200℃过热至1500℃出炉温度:铁液的平均热容为0.96kJ/(kg·℃),过热铁液热量

0.96×(1500-1200)=288(kJ/kg)

则 Q=(787+230+288)GT=130(kJ/kg)

式中 GT——出炉铁液总量(kg)。

②石灰石分解吸热Q2:石灰石分解反应式为:CaCO3→CaO+CO2-1794.04(kJ/kg)

设石灰石入炉量为G2,则总吸热量为:Q2=1794.04G2(kJ)

③炉渣带走热量Q3:液态炉渣热容为1.34kJ/(kg·℃),设炉渣出炉温度为1500℃,则

Q3=1.34(1500-20)G3=1983G3(kJ)

式中 G3——熔渣总质量kg。

2)热量损失

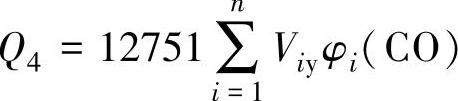

①烟气中一氧化碳的化学潜热Q4:假设总烟气量为Vy(m3),其中一氧化碳的体积分数为φ(CO),则一氧化碳排放量为Vyφ(CO)(m3)。从反应式:CO+O2/2→CO2+23800kJ/kg,则每千摩尔一氧化碳燃烧放热为:23800×12=285620kJ/kmol,折合12751(kJ/Nm3)。一氧化碳总潜热(kJ)为

Q4=12751Vyφ(CO)

在冲天炉熔炼期内,随着炉况的变化,烟气中一氧化碳的含量也是变化的,实际计算可取不同时段测得的一氧化碳体积浓度加权平均数。熔炼期间一氧化碳总的化学热(kJ)损失为

②烟尘中排出的焦炭碎屑带走的热量Q5:焦末温度不高,物理热可忽略不计;化学热为焦炭完全燃烧放热,熔炼期间产生的焦末排出量为Gm,其固定碳含量为w(C)(%),则

Q5=34070w(C)Gm(kJ)

③烟气带走的物理热Q6为

Q6=VyCP(ty-t0)

式中 CP——烟气的平均热容(kJ/Nm3); ,其中:φ(Vl)为加料口烟气中

,其中:φ(Vl)为加料口烟气中

各气体组分的体积分数(%);

Ci——各组分气体的平均热容[kJ/(m3·℃)];

ty——加料口处烟气温度(℃);

t0——环境温度(℃);

Vy——烟气量(Nm3)。可用入炉总风量式(2-21)或烟气量式(2-19)近似计算。

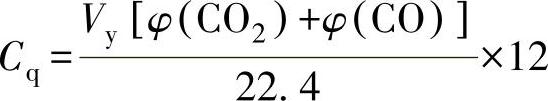

也可以通过测定烟气中燃烧产物碳量计算:如测得烟气中二氧化碳和一氧化碳的体积分数分别是φ(CO2)和φ(CO),其中的碳量来自于入炉的焦炭和石灰石。设焦碳中提供的碳量为CK,石灰石中碳量为CS,则进入烟气的碳量:

Cq=CK+CS-Cm-CZ,

式中 Cm=Gm·w(C)——随烟尘排出的焦末中碳的质量;

CZ——渗入铁液中的碳的质量。

含碳气体的总体积为Vy[φ(CO2)+φ(CO)];折合摩尔数: ;每千摩尔含碳12kg,则炉气中总碳量(kg)

;每千摩尔含碳12kg,则炉气中总碳量(kg)

由此得

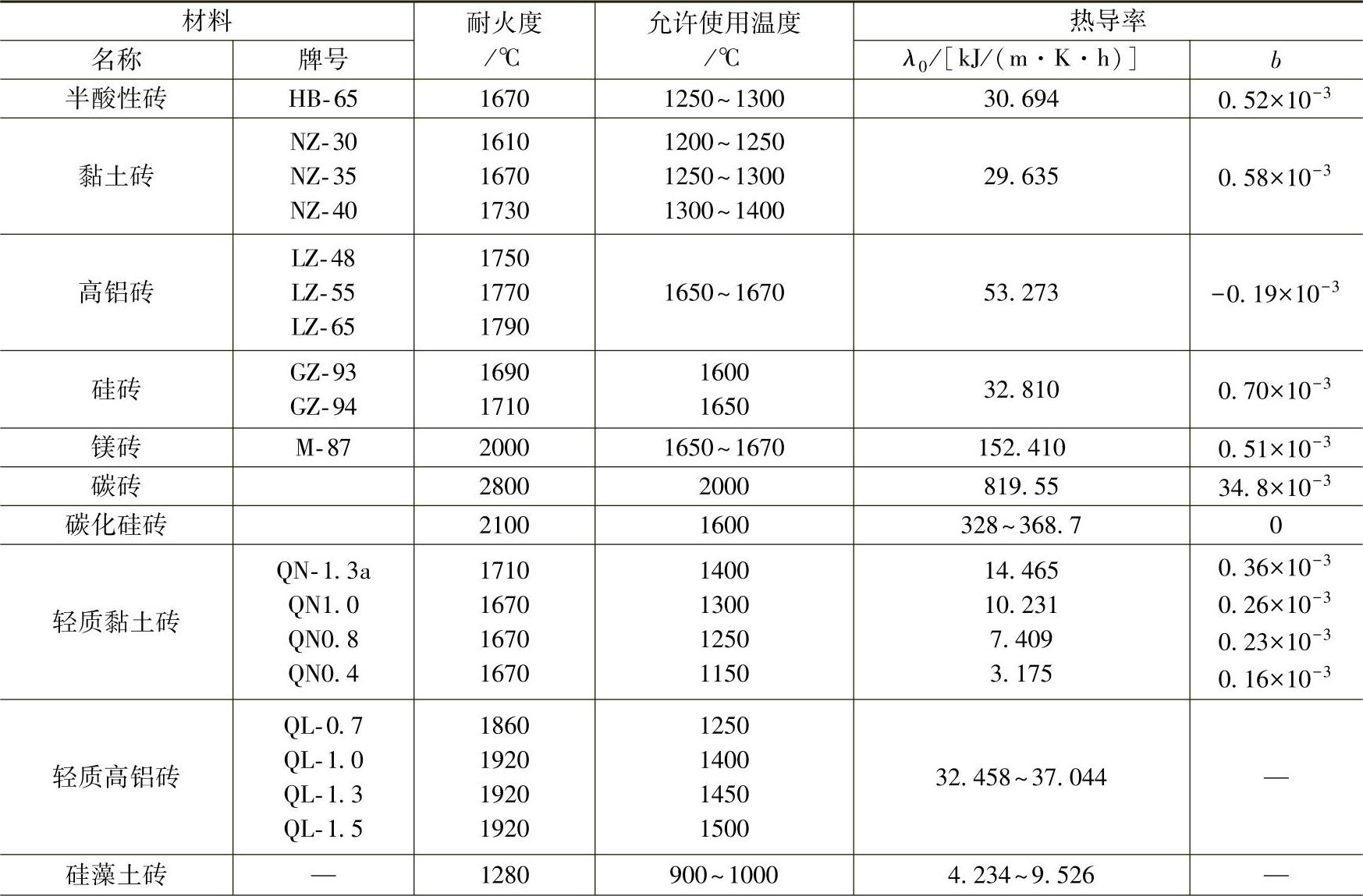

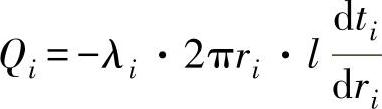

④炉体表面散失热量Q7:根据导热的傅里叶定律,单位时间通过单位面积的热量可表示为

式中 q——表示在单位时间内,通过单位面积的热量,称为热流向量;

——温度梯度(℃/m);

——温度梯度(℃/m);

n——材料在导热方向的厚度(m);

λ——热导率[kJ/(m·h·℃)],表示物质的导热能力。不同物质的λ不同;同种

物质在不同温度时,λ也不同。一般工程材料的热导率可近似认为是温度的线性函数,表为

λ=λ0(1+bt) (2-37)

式中 λ——温度为t时的热导率;

λ0——温度为0℃时的热导率;

b——与物质性质相关的常数。

在实际计算中,可取λ的平均数作为常数处理。各种材料的热导率见表2-7。

表2-7 常用材料的热导率

(续)

实际应用中,可将式(2-36)写成(2-27)代数式。

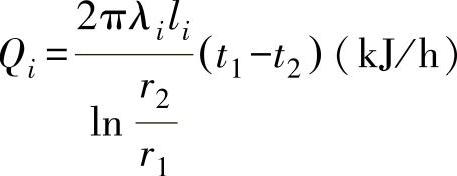

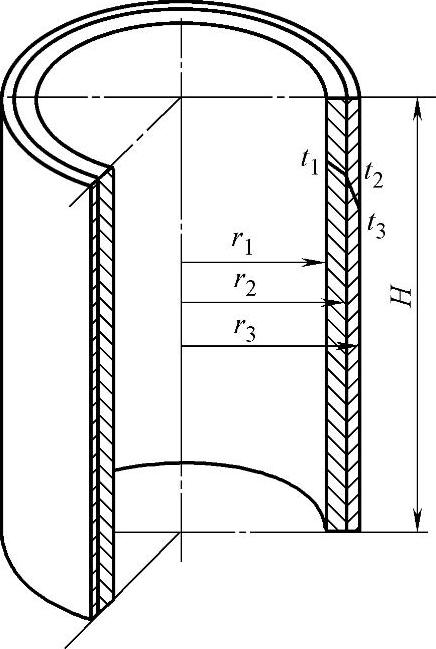

现将炉体视为由耐火材料和炉壳组成的双层圆筒,如图2-12。按傅里叶定律,对每一层的导热量可表为

式中  ——径向温度梯度;

——径向温度梯度;

ri——圆筒半径;

l——圆筒长度。

由此得:  或

或

式中 (t1-t2)——筒壁内外的温度差;

r1、r2——圆筒壁的内外半径。

图2-12 双层筒传热图

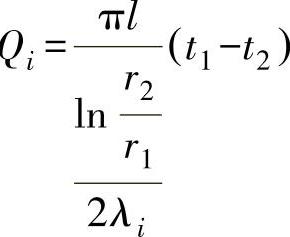

表示单位管长的热阻,则上式也可写为

表示单位管长的热阻,则上式也可写为

对于两层筒壁,在稳定传热条件下,通过各层筒壁的热量是相等的,表为下式

式中 l——筒长(m);

r1、r2、r3——分别为第一层筒内壁半径,第一层筒外壁和第二层筒内壁半径、第二层筒外壁半径。

用式(2-39)计算Q时,由于λ1、λ2的值与温度有关,可在炉壁上按各层的厚度钻孔,用热电偶测各层间的温度和炉壁内外的温度。然后取各层平均温度代入式(2-36)求各层的平均λi,即可由式(2-39)求散热量Q。

用逼近算法相对方便些。方法是先假定一个炉壳内壁的温度t20,取t20与t3平均值代入式(2-36),求得炉壳的λ2;同理求得炉衬的热导率λ1,将λ1、λ2代入式(2-39)求得Q,再将Q代入式(2-38)计算t1,将t1与t20相比,如差值超出设定的精度要求,比如>5%,再重新假定t20进行计算,直至达到要求为止,计算前应测量出其他各项参数。

对于水冷炉的计算,可近似以冷却水吸热量计算,通过测量进、回水平均温度和平均热容及冷却水流量计算。为了尽量减小误差应注意:

a.冷却水进、回水温度的变化会影响热容,应分时段计算后相加求总热量。

b.为避免汽化热对计算精度的影响,应在测量时适当加大水量,避免水分在炉壳表面过分汽化。表2-8列出了水的热容,供参考。

表2-8 饱和水参数

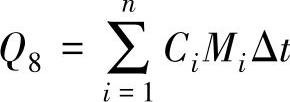

⑤炉体蓄热损失Q8:炉体蓄热是指加料口至炉底的各种结构在冲天炉工作中,达到平衡温度时贮存的热量,可表为

式中 Ci——各种结构的热容[kJ/(kg·℃)];

Mi——各结构的质量(kg);

Δt——各结构与环境的平均温差。

对于无衬冲天炉炉体蓄热应包括凝渣衬部分。

⑥其他热损失Q9:如炉身漏风带走热量、渗碳吸热、打炉残料蓄热等。

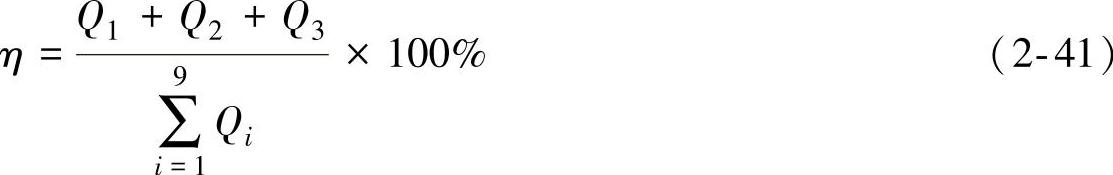

(3)冲天炉的热效率

冲天炉的热效率是指冲天炉熔炼期间有效支出的热量占炉内总发热量的百分比,表为

或:

提高冲天炉热效率的方法归纳如下:

1)合理组织燃烧,保持最惠风量送风,适当提高燃烧比。

2)采用适当的冲天炉有效高度,保持满料操作。

3)采用块度适宜的洁净炉料。

4)提高炉衬抗侵蚀能力,采用薄衬、无炉衬,避免过多加入石灰石。

5)预热送风,富氧送风。

6)减小炉壁效应,改善换热条件,降低炉壁散热速度。

7)热风装置采取绝热包敷。

8)适当控制炉壁冷却水流量。

9)合理组织生产,增长熔炼周期,减少打炉残料和炉体蓄热损失。

10)避免送风系统漏风,减少捅风眼次数和时间。

11)采用粉尘向冲天炉回吹技术,采用余热和熔渣回收利用技术,建立循环经济模式。

有关简明铸铁熔炼手册的文章

由于交换设备最先应用于电话网中,所以本小节以电话网为例,讨论交换是如何引入网络的及其作用如何。当距离很远时,汇接交换机也称为长途交换机。用户终端与交换机之间的线路称为用户线,其接口称为用户接口;交换机之间的线路称为中继线,其接口称为网络接口。图4.4中的用户交换机常用于一个集团的内部。当PBX 具有自动交换能力时,又称为PABX。......

2023-06-26

离子交换膜是电渗析器的重要组成部分,它是一种具有选择透过性能的高分子片状薄膜。因此实用的离子交换膜应具有以下的基本要求。离子交换膜的选择性透过机理和离子在膜中的迁移历程可由膜的孔隙作用、静电作用、和在外力作用下的定向扩散作用等说明。脱盐用的离子交换膜孔径多在几个至20。扩散作用依赖于膜内活性离子交换基和孔隙的存在,然而离子的定向迁移是外加电场力推动的结果。......

2023-06-19

金属氧化生成的氧化物薄膜的性质取决于氧化物薄膜分子的体积与生成此氧化物薄膜所消耗的金属体积之比,这个比值又称为Piling-Bedworth比,常用φ表示。一般认为要生成致密的氧化物薄膜,φ应该在1.2~2.0之间,此时生成的氧化物薄膜体积膨胀不大,又受到微小的压应力,能较好地阻止金属与氧的进一步接触。除此之外,金属氧化物薄膜能否有效地保护金属基体,还取决于该金属氧化物薄膜的物理性质以及与金属的结合力。......

2023-06-23

由杨氏方程可知,任何使三相表面张力发生变化,从而使接触角θ发生变化(减少)的因素都将影响钎料对母材的润湿性。从物理意义上说,如使σLV减小,意味着液体内部原子对表面原子的吸引力减弱,液体原子容易克服本身受到的引力趋向液体表面,使液体的表面积增大,钎料容易铺展。而σSV增大,说明固体的内部原子对表面原子的吸引力增大,表面原子处于高能态。......

2023-06-26

得出气缸内气体压力和容积数据,并把此数据显示在对数-对数坐标中,可以得出压缩行程和膨胀行程中的多变指数。另外,CI发动机在膨胀过程期间n值为1.0、1.3、1.35持续增加,这表示在膨胀过程期间持续发生燃烧。其次,要看一下多变指数n与工质供给热量δQ之间的关系。膨胀多变指数ne在膨胀冲程初期变小,但在持续燃烧作用下逐步增大,直到燃烧结束后保持一定。......

2023-06-28

图12-9五台铜殿捐资者来源分布统计图布政级峨眉山铜殿、宝华山铜殿惜均已不存。本书在GIS平台上对五台山铜殿的捐资者来源进行了表达,分布政、府、州县三张图,从不同尺度观察捐资者分布情况及其体现的铜殿运送路线。图12-11五台铜殿捐资者来源分布统计图记录在19笔以上的州县第四,铜殿门槛内皮刻有“山西蒲州万固寺比丘……”......

2023-10-18

相关推荐