熔炼炉的选择还应注意以下问题:①炉子的熔炼性能与炉料的熔炼要求应协调一致。对铸件有高耐磨性要求或要求铁液流动性高时,含磷质量分数可提高至0.3%,要求铸件致密性高时,含磷质量分数应低于0.1%。灰铸铁的临界温度为1500~1550℃,冲天炉出铁温度宜在1520~1550℃,保温炉出铁温度宜在1480~1500℃。......

2023-06-24

1.熔炼用炉及炉料

冲天炉和感应炉都可熔炼球墨铸铁。为了获得高温低硫铁液,应优先选用外热风冲天炉或高功率密度感应炉。采用冲天炉与电炉双联熔炼,对保证球墨铸铁高质量及其稳定性、提高综合效益更为有利。

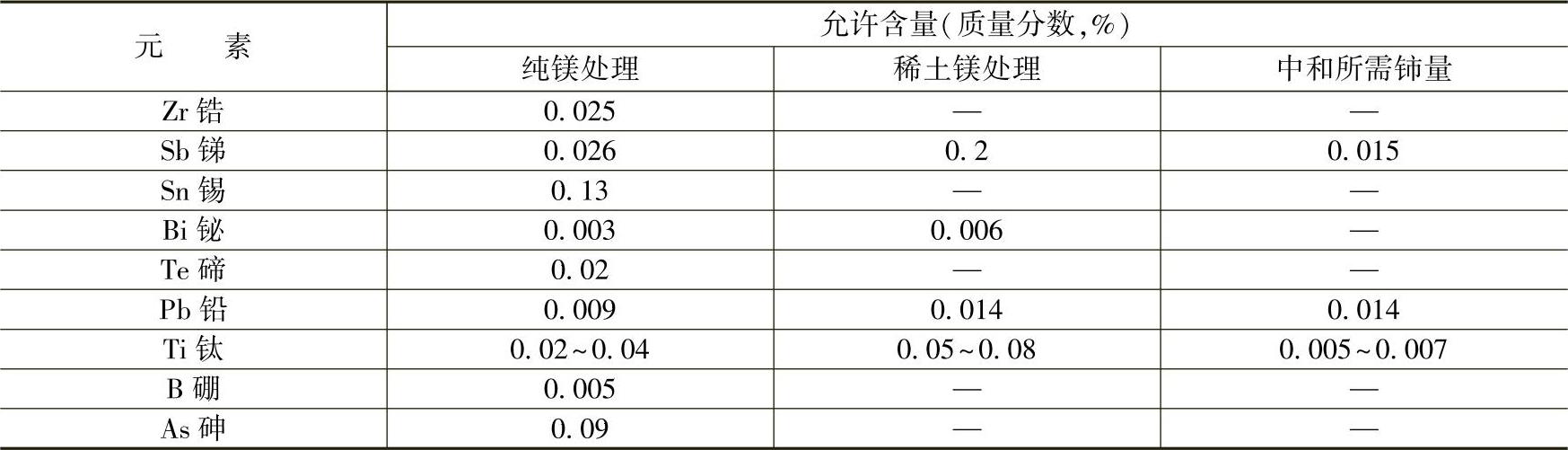

熔炼球墨铸铁的炉料与灰铸铁相似,但对品质的要求更高些。应严格控制炉料中干扰球化元素的含量,常见干扰球化的元素如S、Sb、Sn、Bi、tE、Pb、Ti、As等,在铁液中超过一定的量,将破坏石墨球的形成,导致石墨球畸变。干扰球化元素在铁液中的允许含量见表1-12。

表1-12 干扰球化元素的允许最大含量

加入稀土元素可抑制有害元素的反球化作用,从而可以放宽干扰球化元素的含量。干扰球化元素的含量越高,要求残留镁量和残留稀土量也越高。

2.球墨铸铁对原铁液的要求

(1)铁液温度 不宜低于1450℃,以保证球化处理及孕育处理的顺利进行和良好效果。

(2)化学成分 要求高碳、低硅、低硫、低磷,有时还要低锰。硅、碳、锰的含量可以通过配料调整。铁液含磷量通常用选择低磷生铁的办法加以控制。

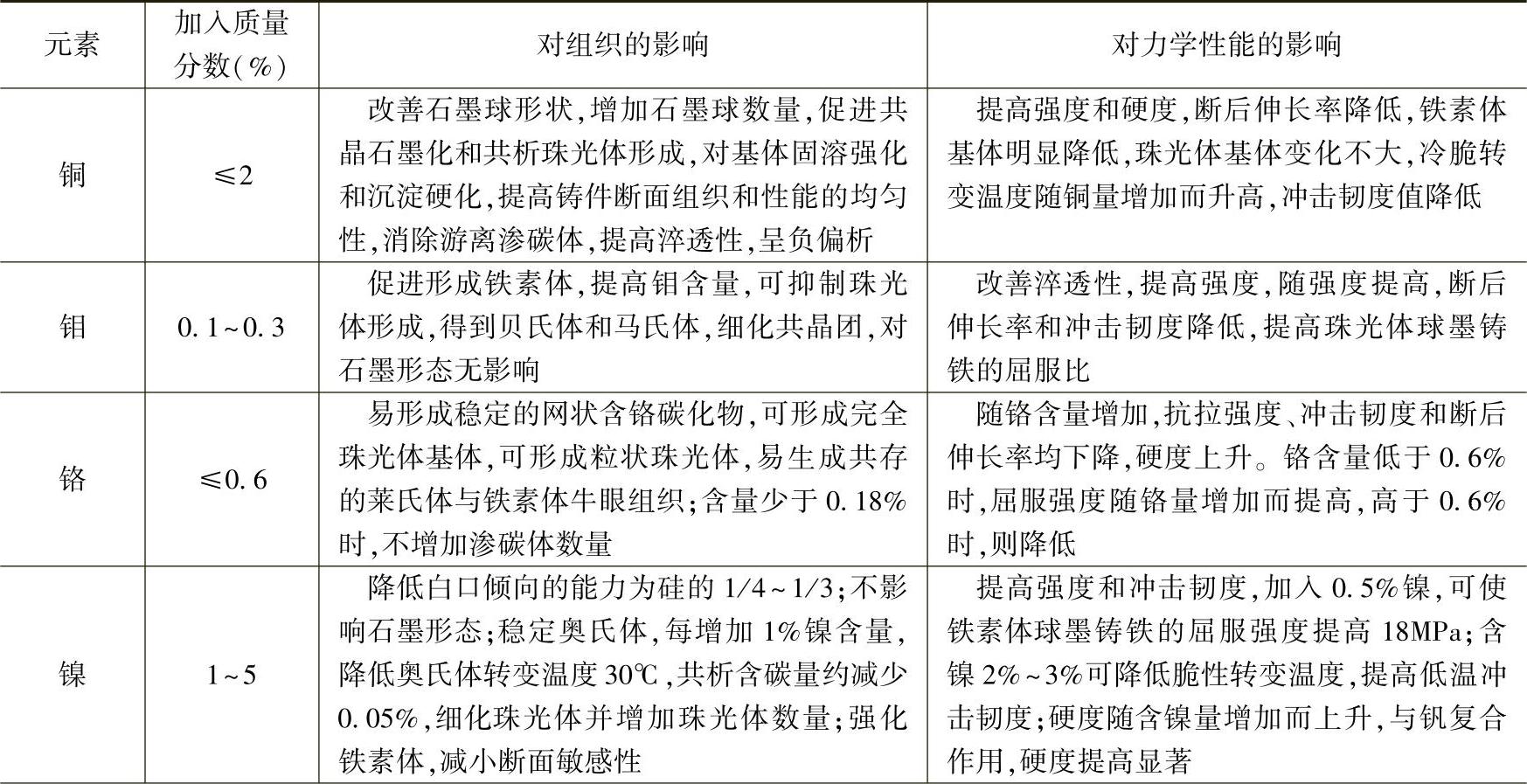

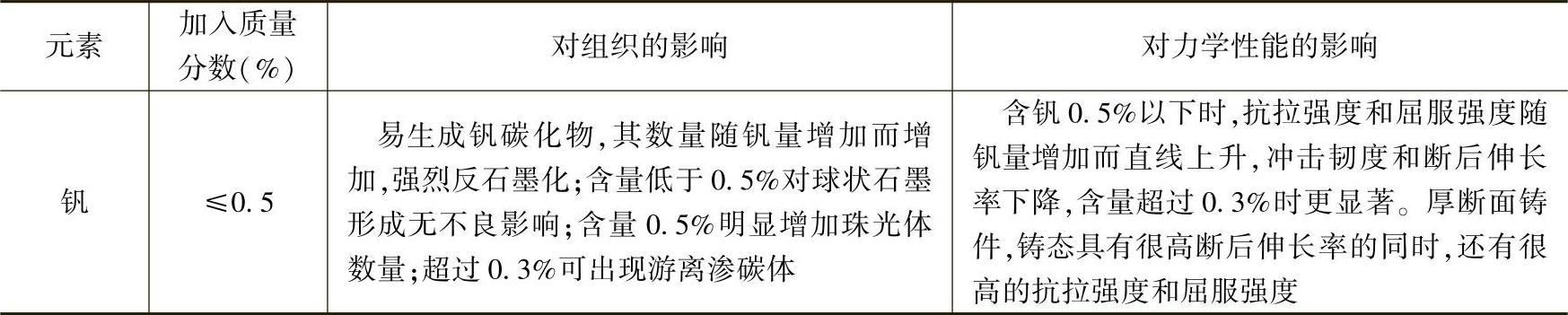

为了提高球墨铸铁的力学性能和获得某些特殊的性能,除碳、硅、锰、硫、磷五大元素外,通常需要加入合金元素,常用的合金元素有铜、钼、镍、铬、钒、锑、锡、钨、钛等。合金元素的主要作用是控制基体组织。合金元素对基体组织的影响见表1-13。

表1-13 合金元素对球墨铸铁组织和性能的影响

(续)

应特别注意铁液含硫量的控制,尽量选用低硫生铁和清洁炉料,严格限制入炉硫量。采用冲天炉熔炼时,焦炭含硫质量分数应小于1.0%,最好选用含硫质量分数小于0.6%的铸造焦,必要时应采用适当的脱硫剂和脱硫方法,以减少铁液含硫量。

3.球墨铸铁的配料要点

(1)铸态铁素体球墨铸铁

1)尽量使用低锰、低磷的纯净炉料,严格限制白口化元素和反球化元素含量。

2)强化孕育,如采用型内孕育、浇口杯孕育等后期孕育工艺,或使用强烈增加石墨球数量的孕育剂,如含铋的孕育剂。

3)控制终硅量,在保证铁素体量的条件下尽量降低硅量。

4)生产高韧性及低温下使用的球墨铸铁(如QT400—18AL)时,要求Si、Mn、P的质量分数更低(如Si含量为1.4%~2.0%、Mn≤0.2%、P≤0.04%),球化剂中稀土的质量分数一般控制在0.8%~1.6%。

(2)铸态珠光体球墨铸铁

1)严格控制炉料中强烈促进碳化物形成的元素,如Cr、V、Mo、Te等,锰含量也不宜过高,避免铸态下形成渗碳体。

2)强化孕育,防止形成碳化物,宜采用稳定化孕育剂。

3)根据铸件壁厚和牌号要求,适量添加稳定珠光体、但不促进碳化物形成的元素如Cu、Ni等。

4)生产高强度、高韧性珠光体球墨铸铁时,应选用纯净炉料,除严格限制碳化物形成元素含量外,还应严格控制干扰球化元素和S、P等有害元素的含量。

(3)铸态贝氏体球墨铸铁 除符合球墨铸铁熔炼的一般要求外,还应注意添加Mo、Cu、Ni等合金元素。例如质量分数为Si:2.5%、Mn:0.17%~0.18%、P:0.044%~0.052%、S:0.011%~0.18%的铸态上贝氏体球墨铸铁的25mm试块,要想获得Rm≥900MPa、A≥3%的性能,推荐添加Cu:0.6%~1.8%、Ni:2.1%~3.2%、Mo:0.4%~0.8%;又如塔吊升降螺母采用铸态上贝氏体球墨铸铁的化学成分为:C:3.94%、Si:2.54%、Mn:0.15%、P:0.043%、S:0.025%、Cu:1.29%、Ni:1.71%、Mo:0.304%,力学性能为:Rm826~830MPa、A2%~3%。

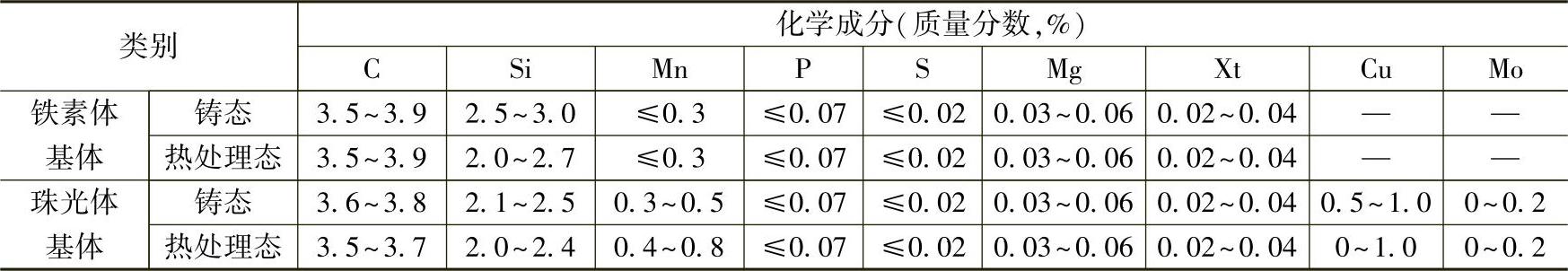

铸态球墨铸铁与热处理态球墨铸铁的配料稍有不同,锰含量应较低,并严格控制硅含量,其化学成分比较见表1-14。

4.冲天炉熔炼奥—贝球墨铸铁(ADI)

(1)国内ADI应用现状

1)普通抗磨件:多用于矿山、建筑、电力、农业机械等抗磨零件。

表1-14 球墨铸铁化学成分比较

2)车辆零件:多用于汽车、拖拉机、铁路车辆、农业机械等要求耐磨及具有一定力学性能的零件。

3)高性能、高精度要求的重要零件:典型零件为高疲劳性能多缸柴油机曲轴和高精度、高性能的各类齿轮,汽车后桥上许多零件也得到应用。

(2)奥—贝球墨铸铁件牌号 影响我国ADI应用和生产发展的主要原因之一是没有相应的标准提供给设计者选用。针对上述情况,湖北省机电研究设计院根据多年来ADI产品的试验和批量生产情况,参考国外有关标准,征求芬兰专家意见,制定了《奥贝球墨铸铁件》企业标准Q/EJD10202—2002。该标准已用于指导生产,并于2005年7月进行了再次修订。

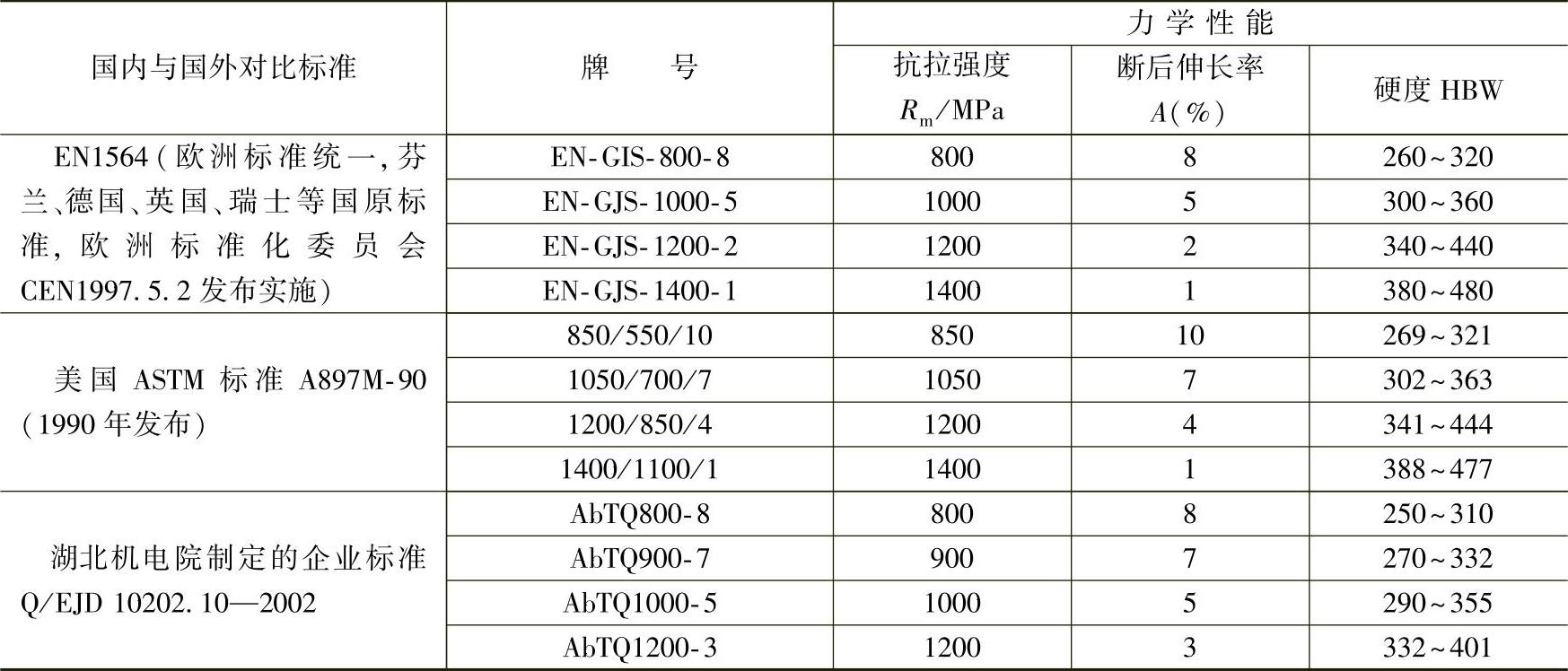

奥—贝球墨铸铁标准见表1-15。

表1-15 国内与国外奥—贝球墨铸铁标准对比

(3)熔炼奥—贝球墨铸铁要点

1)原铁液成分要求:w(C)为3.5%~3.7%,w(Si)为1.4%~1.6%,w(Mn)<0.2%,w(P)为0.05%~0.06%,w(S)<0.04%,w(Mo)为0.2%~0.4%,w(Cu)为0.6%~1.0%。

2)炉料一般组成(质量分数):Q12为40%~45%,废钢为20%~25%,回炉料为25%~35%。

3)生铁应纯净,含磷质量分数不大于0.06%,干扰球化元素Pb、Sb、Bi、As等总质量分数不应大于0.01%,钛质量分数不大于0.06%,强烈形成碳化物元素(V、Cr、B等)的总质量分数不大于0.1%。

4)采用低锰生铁,其含锰质量分数不宜超过0.2%。

5)合金化元素钼以Mo-Fe形式加入炉内,其块度30~60mm。

6)出铁温度不宜低于1460℃。

7)铜在炉前加入球化处理包中,块度30~60mm。

8)球墨铸铁终硅量的控制范围在2.4%~2.6%(质量分数)。

有关简明铸铁熔炼手册的文章

熔炼炉的选择还应注意以下问题:①炉子的熔炼性能与炉料的熔炼要求应协调一致。对铸件有高耐磨性要求或要求铁液流动性高时,含磷质量分数可提高至0.3%,要求铸件致密性高时,含磷质量分数应低于0.1%。灰铸铁的临界温度为1500~1550℃,冲天炉出铁温度宜在1520~1550℃,保温炉出铁温度宜在1480~1500℃。......

2023-06-24

在检查中如发现有任何不符合要求的,必须立即纠正。柱与梁的钢筋,其主筋与箍筋的交叉点在拐角处应全部扎牢,其中间部分可每隔一个交叉点扎结一个。在脚手架上不要随便放置工具、箍筋或短钢筋,避免这些物件放置不稳或其他原因滑落伤人。应尽量避免在高空修整、扳弯粗钢筋;在必须操作时,一定要带好安全带,选好位置,人要站稳,防止脱板造成人员摔倒。......

2023-06-29

分坑测量前必须依据设计提供的数据复核设计给定的杆塔位中心桩,并以此作为测量的基准。2)用经纬仪视距法复测时,顺线路方向两相邻杆塔位中心桩间的距离与设计值的偏差大于设计挡距的1%。分坑时,应根据杆塔位中心桩的位置钉出必要的、作为施工及质量控制的辅助桩,其测量精度应能满足施工精度的要求。施工中保留不住的杆塔位中心桩,必须钉立可靠的辅助桩并对其位置作记录,以便恢复该中心桩。......

2023-06-29

1)电缆的敷设同前,一般可用0.5mm2、1.0mm2、1.5mm2的普通铜芯绝缘导线或控制电缆,易受干扰的信号线应用屏蔽线或同轴电缆。2)数据收集站应安装在监控单元的现场,如锅炉房、泵房、配电间、消防中心、机房等,安装方法及要求同配电箱。一般采用两芯双绞屏蔽线穿管敷设或采用防火信号电缆在竖井或线槽内敷设。5)执行元件的安装应在机械安装人员的配合下进行。......

2023-06-29

(一)求职信礼仪的要求1.称呼要得体称呼要准确,要有礼貌。6.包装要讲究求职信的包装也是十分重要的。专家指出,求职信以两页500字左右为好。2.主体这部分是求职信的重点内容。3.结尾求职信的结尾,主要是进一步强调求职的愿望。(三)注意事项要写好一封令人满意的求职信,必须注意以下几点:1.书写规范写求职信时,第一要旨就是书写必须规范。......

2023-08-11

预留的应力孔太多,会对后续应力孔焊接和局部去应力处理带来一定的难度。应力孔坡口的焊接及焊缝质量检验要求同铸钢件封板焊接要求相同,焊后热处理可以采用远红外线电加热进行局部去应力处理。......

2023-06-28

6)使用电器设备时,必须严格遵守操作规程,防止触电造成人身事故。8)使用手提式电动工具时,电源插头必须完好,外壳要接地保护,绝缘可靠,调换砂轮及钻头时,必须首先切断电源,发现故障应立即停止使用。11)禁止在行车吊起的工件下进行操作和逗留。13)随机检修模具时,必须在切断机床电源的情况下方可进行工作。15)严禁在压力机工作台面和模具上放置量具和其他物件。......

2023-06-26

相关推荐