焊条电弧焊设备主要包括弧焊电源及常用工具。选择焊条电弧焊弧焊电源应考虑以下因素:1)所要求的焊接电流的种类。并保证更换焊条安全方便、操作灵活。......

2025-09-29

1.灰铸铁熔炼炉型

灰铸铁熔炼应以冲天炉为主,根据铸铁牌号、铸件批量及质量要求,选择不同的冲天炉类型。在大批量生产高牌号、高质量要求铸件时,宜采用外热风冲天炉或冲天炉—感应炉双联熔炼。能源条件适宜的地区,可采用非焦炭冲天炉或感应炉熔炼。熔炼炉的选择还应注意以下问题:①炉子的熔炼性能与炉料的熔炼要求应协调一致。炉料的化学成分与铸件的差别越大、炉料的杂质越多、炉料的氧化越严重,要求熔炼炉的冶金性能越强。②熔炼过程的冶金效果取决于熔炼炉的类型和熔炼工艺两方面,而合适的炉型,可以减轻熔炼工艺的负担,降低熔炼的成本。

2.灰铸铁的化学成分

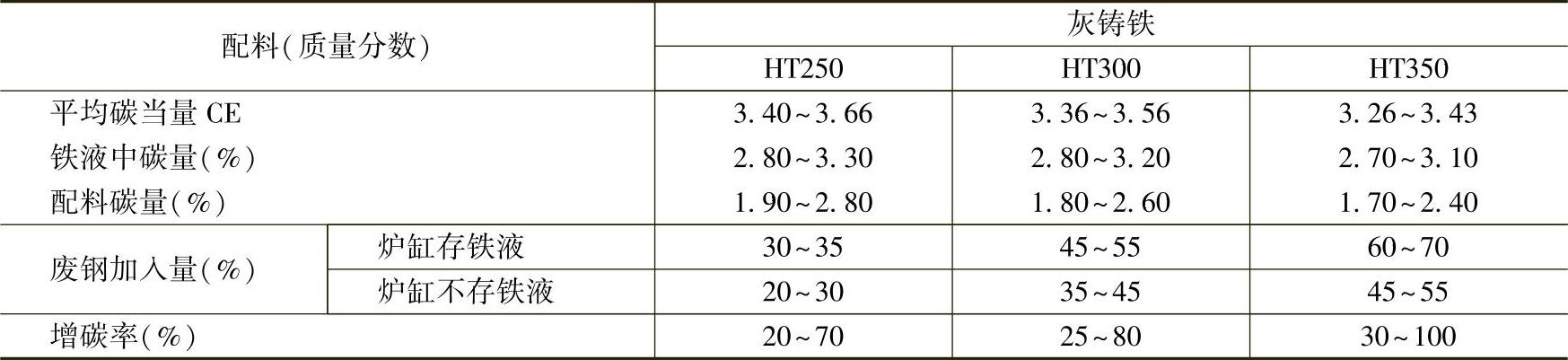

灰铸铁的化学成分可参考表1-2。

(1)碳当量 碳当量表明铸铁的实际成分距离共晶成分的远近,也反映了铸铁凝固温度区间的大小。考虑到铁液中各元素的综合作用,铁液碳当量的精确值可以用发明专利ZL201210299358.X提出的数学模型进行计算:

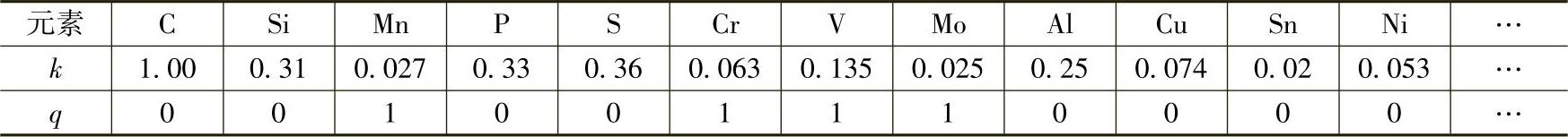

式中 w(M)i——铁液中除铁之外其他各元素的化学成分(质量分数,%);

k——元素对共晶点实际含碳量的影响系数;

q——元素对共晶点实际含碳量的影响倾向指数,降低共晶点实际含碳量取0,提高共晶点实际含碳量取1;

n——元素数量。

常见元素的对共晶点实际含碳量的影响系数和影响倾向指数见表1-4,实际应用中,可以根据铸件生产质量要求考虑元素的种类多少。

表1-4 常见元素的对共晶点实际含碳量的影响系数和影响倾向指数

(2)碳 碳是铸铁中产生石墨的物质基础。亚共晶铸铁在缓慢冷却的条件下,石墨数量随着含碳量的提高而增多;反之,含碳量的降低,使结晶温度区间增大,初生奥氏体增多,有利于提高铸铁强度。过低的含碳量将使铁液铸造性能变差;含碳量过高,则孕育效果变差。

(3)硅 含硅量对力学性能和铸造性能的影响不像碳那样显著。当铸铁的含碳量和壁厚确定后,则把含硅量选择在稍低于显著促进石墨化的临界值,加入孕育剂使硅量超过该值,以达到孕育的效果。确定含硅量临界值时可以查阅有关铸件相图。

(4)硅碳比 在铸件尺寸和碳当量一定时,提高Si/C比值,可以提高灰铸铁的抗拉强度和硬度。将Si/C=0.4~0.5提高至Si/C=0.7~0.8时,强度可提高一级左右,并且铸铁的残余应力减小,弹性模量增大,相对强度提高。

(5)锰和硫 锰和硫都是稳定渗碳体、阻碍石墨化的元素。锰促进珠光体生成和稳定珠光体的作用较强,可提高铸铁的强度。硫在灰铸铁中,对石墨化作用具有二重性。在含量过高和过低时,都将阻碍碳的析出,促使铸铁组织白口化。硫和锰在高温铁液中易生成MnS;(Fe,Mn)S,熔点超过1600℃,以细微的颗粒状分散在铁液中,作为石墨的非均质晶核,有利于石墨的析出。因此,硫是灰铸铁孕育处理不可缺少的元素。冲天炉铁液含硫质量分数在0.08%~0.12%之间,可以达到良好的孕育效果,并可获得较好的抗衰退性能。提高锰含量,有利于增加并细化珠光体,并可适当放宽硫含量。为了确保孕育效果,铁液中硫的质量分数不宜低于0.05%~0.06%。

(6)磷 磷使铸铁的共晶点左移,作用程度与硅相似。磷在铸铁中以二元和三元磷共晶存在,其硬度可提高铸铁的耐磨性,脆性则是铸件冷裂的常见原因。对铸件有高耐磨性要求或要求铁液流动性高时,含磷质量分数可提高至0.3%,要求铸件致密性高时,含磷质量分数应低于0.1%。

3.过热温度

铁液的过热温度是保证铸件质量的重要因素之一,是进行孕育处理和合金化必不可少的条件。在一定范围内提高铁液过热温度,延长铁液高温下静止的时间,可以细化结晶,提高铸铁强度,降低硬度。当过热温度超过某一临界温度时,铁液的成核能力下降,过冷倾向增大,石墨形态恶化,甚至出现自由渗碳体,强度开始下降。临界温度的数值主要取决于铁液的化学成分和铸件的冷却速度。增大铁液过冷度的因素,皆使临界温度降低。灰铸铁的临界温度为1500~1550℃,冲天炉出铁温度宜在1520~1550℃,保温炉出铁温度宜在1480~1500℃。

过热铁液不宜在降温后长时间静止,以避免降低过热效果。

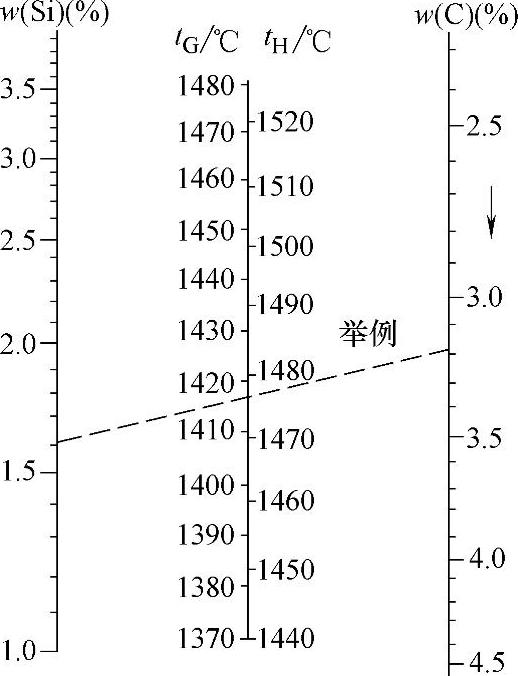

在实际生产中,按照铁液中碳、硅含量来选择最佳过热温度的方法如图1-2所示。图中温度坐标的示值,左侧为理论平衡温度,右侧为最佳过热温度。过热温度一般高于理论平衡温度50℃左右。

例如:灰铸铁HT300,假定w(C)=3.19%,w(Si)=1.60%。从图1-2中w(C)与w(Si)坐标上选出3.19%点和1.60%点,两点连线与中间温度坐标交点示值即表示过热温度为tH=1477℃,理论平衡温度为tG=1417℃。

为了可靠消除炉料遗传性或夹杂物的不利影响,应适当提高过热温度。

4.灰铸铁的配料

(1)金属炉料的种类 可用做熔炼灰铸铁的炉料种类很多,传统的金属炉料是原生铁、废钢、回炉铁、硅铁和锰铁。随着熔炼技术的进步,钢铁切屑、炼钢渣铁以及氧化严重的钢铁废料都被成功地用于灰铸铁熔炼。在冲天炉炉料中,使用钢铁厂的除尘灰、轧钢氧化皮、球团矿成功熔炼铸铁的案例已不少见。废钢在炉料中的比例大幅增加的趋势强劲,通过增碳可以得到合格的铁液成分,不但降低铁液成本,而且在相同化学成分下,铸铁的力学性能更好。

(2)影响配料的因素

1)铸件化学成分。铸件化学成分是炉料成分、熔炼过程元素增损、铁液炉外处理三方面综合作用的结果,其中炉料成分是形成铸件成分的基础。根据铸铁牌号、铸件结构、批量和加工要求、熔炼效果等因素,恰当地确定铸件的化学成分,是配料的基本依据。

2)炉料种类。选择炉料应保证达到铸件化学成分要求,并要充分利用当地资源条件,节约炉料成本,还应符合本企业的熔炼能力。含碳量与铸件相差较大的炉料、氧化严重的炉料,需要熔炼过程具有更强的冶金能力,达到增碳、增硅、还原氧化铁的目的。因此炉料的配制和调整应更多地依赖于熔炼的实际效果。

3)熔炼设备性能。熔炼设备性能对配料的影响,主要由冶金能力的不同而产生。熔炼过程合金元素的烧损和增加影响炉料化学成分的确定。

4)熔炼效果及炉外铁液处理。影响熔炼效果的因素很多,尤其是冲天炉熔炼,许多影响因素的变化是难以预见的。由于某些因素的变化对元素含量的影响,不能在配料中消除,通过控制。炼工艺和炉外铁液处理的方法,可以稳定地创造符合要求的熔炼环境,补充某些元素的不足。

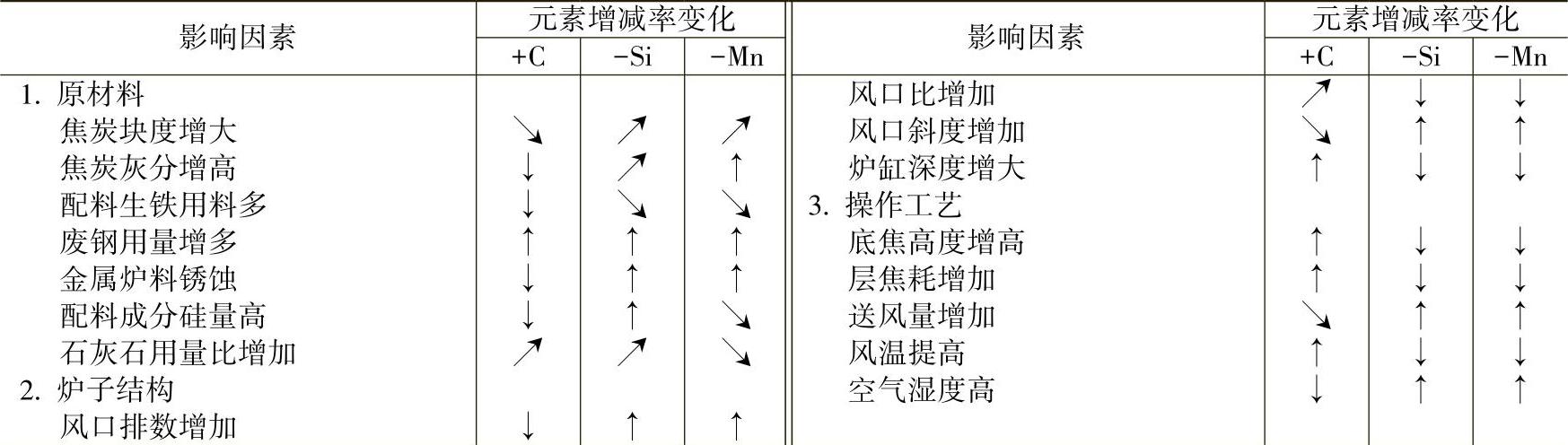

表1-5列出了一些常见因素对铸铁中碳、硅、锰含量变化的影响。

图1-2 灰铸铁最佳过热温度和C、Si含量的关系

表1-5 各种影响因素与铁液中元素增减的关系

注:1.表中所列影响因素的增加或提高是以冲天炉正常条件为基础。

2.元素增减率变化:(+)表示增长率;(-)表示烧损率;(↑)表示增减率明显提高;(↓)表示增减率明显降低;(↗)表示增减率的提高不明显;(↘)表示增减率的降低不明显。

(3)配料方法

1)试算法配料。试算法配料的基本步骤如下。

第一步:按照铸件牌号和结构,确定铁液中化学元素含量的范围,以含量范围的中值作为配料的计算依据。

第二步:根据统计或经验数据确定熔炼过程各种化学元素的烧损率。

第三步:收集、统计配料所用废钢、生铁、回炉料、铁合金等金属炉料化学成分的平均值。

第四步:根据回炉料供应量确定每100kg金属炉料L中回炉料的量H(kg)。

第五步:按回炉(H)、废钢(G)、原生铁(T)的合计量为100kg,炉料中碳的质量分数为w(CL),回炉料、废钢、原生铁中碳的质量分数分别为w(CH)、w(CG)、w(CT),列二元一次方程组

H+G+T=100;

Hw(CH)+Gw(CG)+Tw(CT)=100w(CL)

算出100kg炉料中的生铁量T和废钢量G。

第六步:核算回炉料、生铁、废钢中的硅、锰元素含量。如果炉料中硅、锰含量不足,应计算补充硅、锰量和折合的硅铁、锰铁量;如果硅、锰含量超过需要,则回到第四步调整回炉料量,重新计算至硅、锰满足要求。

第七步:核算上述配料中的硫、磷含量。如果硫、磷含量超出要求,则回到第四步调整回炉料量,重新计算直至硫磷满足要求。

第八步:根据批料量算出各种金属炉料的加入量。

第四步确定的回炉铁量,也可以根据工厂的实际生产条件改为废钢或原生铁量。(https://www.chuimin.cn)

2)经验法配料。按经验公式,将铸铁的化学成分折算为炉料的化学成分。

①炉料中的碳含量计算。

经验公式:w(C炉料)=2[w(C铁液)-1.8%] (1-2)

式中 w(C铁液)——铁液中碳的质量分数(%);

w(C炉料)——炉料中碳的质量分数(%);

1.8%——增碳系数,此值随炉子增碳量的大小和原始含量而变化,一般为1.7%~1.9%。

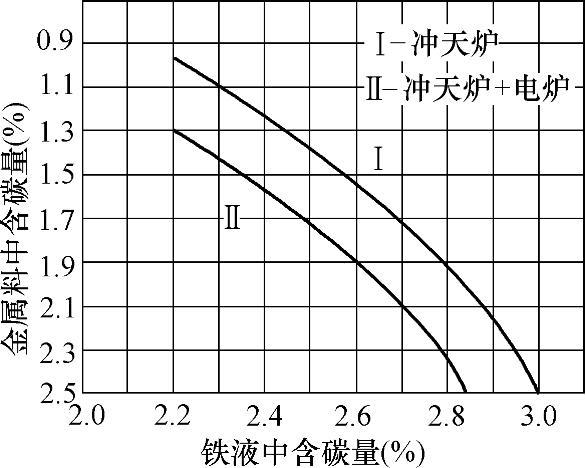

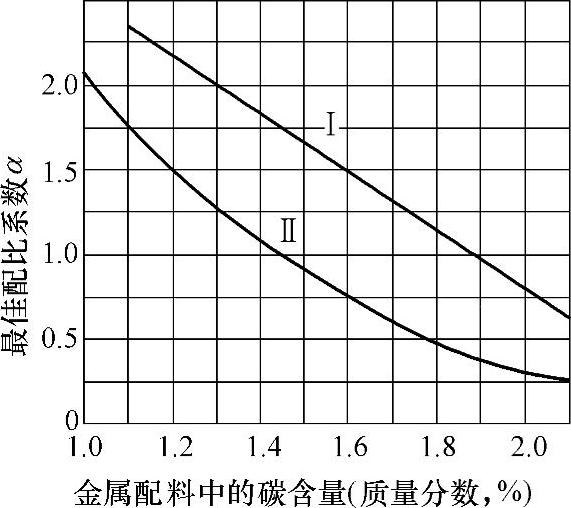

图表法:应用图1-3中的曲线,按铁液要求的碳含量选定金属炉料中的碳含量。

②计算金属炉料各组分的比例。

图1-3 在冲天炉正常熔炼工艺规范下,金属炉料中碳含量与熔炼后铁液中碳含量的关系

设灰铸铁的配料由废钢、回炉铁和原生铁组成,其

组成比例应用下式计算

Gw(CG)+Hw(CH)+Tw(CT)=W(CL) (1-3)

式中 G——金属炉料中废钢的质量分数(%);

H——金属炉料中回炉料的质量分数(%);

T——金属炉料中生铁的质量分数(%);

w(CG)——废钢中碳的质量分数(%);

w(CH)——回炉料中碳的质量分数(%);

w(CT)——生铁中碳的质量分数(%);

W(CL)——金属炉料中总含碳质量分数(%)。

按已选定出的配料总含碳量,用图1-4得出金属炉料最佳配比系数α。

图中曲线Ⅰ适用于废钢、回炉料和生铁配料,曲线Ⅱ适用于废钢、回炉料配料。

取

则 G=αH (1-4)

T=1-(G+H)=1-(αH+H) (1-5)

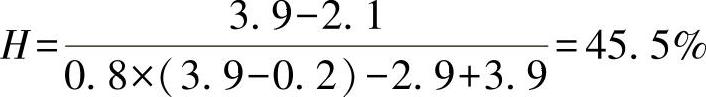

用式(1-4)代入式(1-2)得出

例1 已知:灰铸铁HT350的铁液要求含碳质量分数为2.87%,金属料由废钢、回炉料和Z18生铁组成,金属料中碳含量(质量分数)分别为:废钢0.2%、回炉料2.9%、Z18生铁3.9%。

图1-4 最佳金属炉料组成部分配比,配比系数α与配料中碳含量的关系

Ⅰ—金属料由废钢、回炉料和生铁组成 Ⅱ—金属料有废钢和回炉料,含组成w(C)=2.5%

配料程序如下:

从图1-3中查出配料碳量(质量分数)为2.1%。用已知配料碳量(2.1%),从图1-4曲线Ⅰ中找出废钢与回炉料配比即G/H=α=0.8。

将各数值代入式(1-6)计算回炉料加入量:

应用式(1-4)计算废钢加入量:G=αH=0.8×45.5%=36.4%

应用式(1-5)计算Z18生铁加入量:T=100-(G+H)=18.1%

灰铸铁配料碳量和废钢加入量推荐值见表1-6。

表1-6 灰铸铁配料碳量和废钢加入量

(4)配料成分的调整 根据铸件壁厚确定好铁液的化学成分以后,就应考虑利用已有的生铁和废钢进行配料计算。如果调整生铁或废钢的比例,达不到预定成分中的C、Si量,可在保证碳当量的条件下进行C、Si量的调整。

CE=w(C)+0.3[w(Si)+w(P)] (1-7)

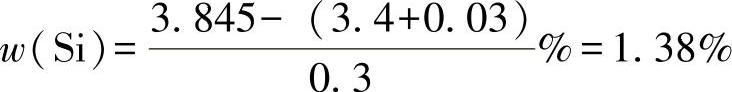

例2 原预定铸铁成分(质量分数)为w(C)=3.2%、w(Si)=2.0%、w(P)=0.15%,为了适合现有材料,欲把成分改为w(C)=3.4%、w(P)=0.1%,在不影响原定物理性能的条件下,w(Si)应为多少?

根据式(1-7):CE=[3.2+0.3×(2.0+0.15)]%=3.845%

为了保持铸铁物理性能相等,调整前后的CE不变,CE=3.845%=3.4%+0.3[w(Si)+0.1]%

解得:

S或Mn超过预定要求时,应予以调整。S、Mn生成MnS的平衡量可按下式确定

Mn=1.7S%+0.35%

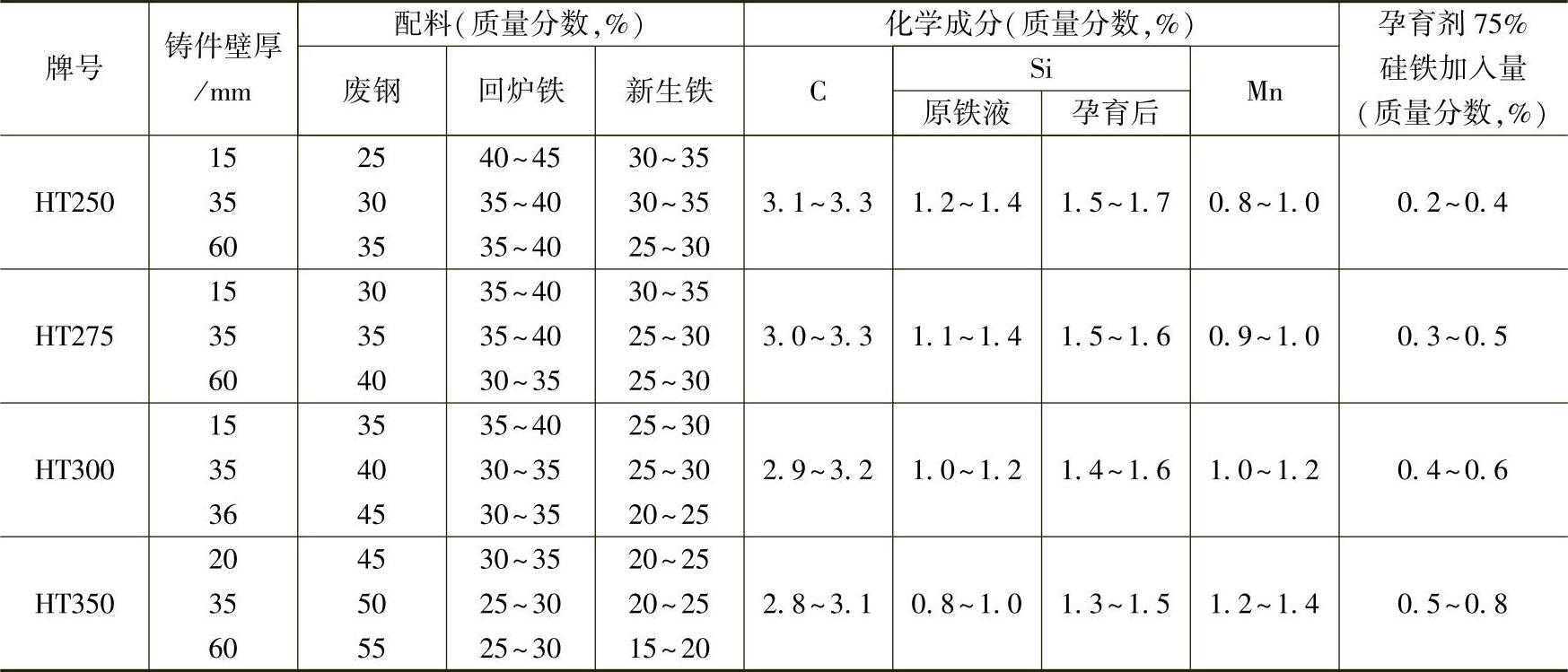

灰铸铁的配料举例见表1-7。

表1-7 灰铸铁的配料举例

相关文章

焊条电弧焊设备主要包括弧焊电源及常用工具。选择焊条电弧焊弧焊电源应考虑以下因素:1)所要求的焊接电流的种类。并保证更换焊条安全方便、操作灵活。......

2025-09-29

熔炼铜及其合金的主要原料一般有新金属、废料和中间合金。表4-9 一些常用的铜中间合金锭的化学成分以及物理性能废料废料又称回炉料,它包括加工废料和商业废料。第三种则是将各种金属分开同时熔炼,再将它们混合得到中间合金。......

2025-09-29

本文总结了2023年最新派出所实习的经历与收获,包括对警务工作的深入理解、实际操作技能的提升以及与同事的合作与沟通经验,对未来职业发展有重要启示。......

2025-04-09

表3-5不同装药号对应的落点散布从表3 -5 可知, 射击同一射程目标时, 落点散布随选择的装药号增大而增大, 装药号对落点散布有重要影响, 同样射程, 采用7 号装药时的射程散布比采用4 号装药增大了30.5%, 采用7 号装药时的横偏散布比采用4 号装药增大了91.6%。射程散布随装药号的增大幅度小于横偏散布, 主要原因是: 射程对初速敏感因子是随装药号的增大而逐渐减小的。......

2025-09-29

4)焊接检验员做好外观检查记录并签名,同时应做好焊工号的书面记录。3)标准或工艺要求需要进行表面检测的,其被电弧击伤、临时焊点、工卡具拆除后的打磨点或补焊后的焊缝及热影响区,均应按有关标准要求进行表面检测。4)检验员应依据设计图样、工艺文件和技术条件等随时保持对施焊过程的监督,如发现有违反焊接工艺的现象,应及时制止,同时通知焊接责任人,并上报质量部门备案,焊接责任人应记录备案。......

2025-09-29

Step1.将工作目录设置至D:\proewf5.2\work\ch05.03,打开文件local_push.prt。在系统的提示下,选择DTM1基准平面为草绘平面,然后单击命令,进入草绘器后,绘制图5.3.2所示的圆,然后单击“完成”按钮,退出草绘器。在系统的提示下,选择图5.3.3所示的模型表面为局部推拉的曲面。图5.3.1 设置草绘平面图5.3.2 截面图形图5.3.3 选取局部推拉的曲面说明:尺寸7.5为突起物的顶点到DTM1的距离,而变形平面到DTM1的距离值为9。......

2025-09-29

回转刀架是一种由电动机或液压系统来驱动的最简单的自动换刀装置,主要应用于数控车床上。它可以设计成四方刀架、六角刀架或圆盘式轴向装刀回转刀架等多种形式,分别安装4把、6把或更多把刀具,并按数控系统的规定指令进行换刀。当放大器的逆变模块温度超过规定值时,信号通过通信电缆或伺服总线传递到CNC系统,CNC系统发出伺服过热400(FANUC 0iA系通常,回转刀架的换刀动作包括刀架抬起、刀架转位及刀架锁紧等。......

2025-09-29

相关推荐