,Δxn,并在每个小区间上任取一点ξ1,ξ2,…......

2023-10-27

在选择了毛坯,拟订出加工工艺路线之后,就需确定加工余量,计算各工序的工序尺寸。加工余量大小与加工成本有密切关系,加工余量过大不仅浪费材料,而且增加切削工时,增大刀具和机床的磨损,从而增加成本;加工余量过小,会使前一道工序的缺陷得不到纠正,造成废品,从而也使成本增加,因此,合理地确定加工余量,对提高加工质量和降低成本都有十分重要的意义。

1.加工余量的概念

加工余量是指在机械加工过程中从加工表面上所切除的金属层厚度。加工余量分为工序余量和加工总余量。工序余量是指为完成某一道工序所必须切除的金属层厚度,即相邻两工序的工序尺寸之差;加工总余量是指由毛坯变为成品的过程中,在某加工表面上所切除的金属层总厚度,即毛坯尺寸与零件图设计尺寸之差。由于毛坯尺寸和各工序尺寸均有公差,因此无论是加工总余量还是工序余量实际上是个变值。因而加工余量又有基本余量、最大余量和最小余量之分,通常所说的加工余量是指基本余量。加工余量、工序余量的公差标注遵循“入体原则”,即“毛坯尺寸按双向标注上、下偏差;被包容表面尺寸上偏差为零,基本尺寸为最大极限尺寸(如轴);包容面尺寸下偏差为零,基本尺寸为最小极限尺寸(如内孔)。加工过程中,工序完成后的工件尺寸称为工序尺寸。由于存在加工误差,各工序加工后的尺寸也有一定的公差,称为工序公差。工序公差带的布置也采用“入体原则”。图2-67是加工余量及其公差的关系。从图中可见,不论是被包容面还是包容面,其加工总余量均等于各工序余量之和。

图2-67 加工余量及公差

a)被包容面加工余量及公差 b)包容面加工余量及公差

即

式中 ZD——加工总余量;

Zi——第i道工序余量,n为工序数。

1)对于被包容面,如图2-67a所示。

本工序的基本余量:Zb=La-Lb

本工序的最大余量:Zbmax=Zb+Tb

本工序的最小余量:Zbmin=Zb-Ta

本工序余量公差:Tz=Tb+Ta

式中 La、Ta——上工序的基本尺寸和尺寸公差;

Lb、Tb——本工序的基本尺寸和尺寸公差。

2)对于包容面,如图2-67b所示。

本工序的基本余量:Zb=Lb-La

本工序的最大余量:Zbmax=Zb+Tb

本工序的最小余量:Zbmin=Zb-Ta

本工序余量公差:Tz=Tb+Ta

式中 La、Ta——上工序的基本尺寸和尺寸公差;

Lb、Tb——本工序的基本尺寸和尺寸公差。

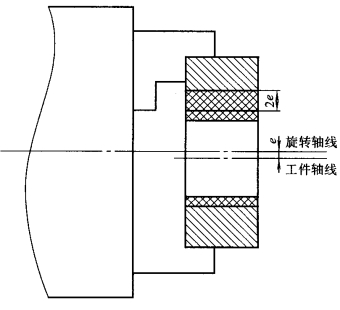

加工余量还有双边余量和单边余量之分,平面加工余量是单边余量,它等于实际切削的金属层厚度。对于外圆和孔等回转表面,加工余量是指双边余量,即以直径方向计算,实际切削的金属为加工余量数值的一半。由图2-68可知:

对于外表面的单边余量:Zb=a-b

对于内表面的单边余量:Zb=b-a

对于轴:2Zb=Da-Db

对于孔:2Zb=Db-Da

式中 Zb——本工序的基本余量;

Da——上工序的基本尺寸;

Db——本工序的基本尺寸。

2.确定加工余量应考虑的因素

图2-68 加工余量

为切除前工序在加工时留下的各种缺陷和误差的金属层,又考虑到本工序可能产生的安装误差而不致使工件报废,必须保证一定数值的最小工序余量。为了合理确定加工余量,首先必须了解影响加工余量的因素,其主要因素有:

(1)前工序的尺寸公差 由于工序尺寸有公差,上工序的实际工序尺寸有可能出现最大或最小极限尺寸。为了使上工序的实际尺寸在极限尺寸的情况下,本工序也能将上工序留下的表面粗糙度和缺陷层切除,本工序的加工余量应包括上工序的公差。

(2)前工序的形状和位置公差 当工件上有些形状和位置偏差不包括在尺寸公差的范围内时,这些误差又必须在本工序加工纠正,在本工序的加工余量中必须包括它。

图2-69 工件的安装误差

(3)前工序的表面粗糙度和表面缺陷 为了保证加工质量,本工序必须将上工序留下的表面粗糙度和缺陷层切除。

(4)本工序的安装误差 安装误差包括工件的定位误差和夹紧误差,若用夹具装夹,还应有夹具在机床上的装夹误差。这些误差会使工件在加工时的位置发生偏移,所以加工余量还必须考虑安装误差的影响。如图2-69所示用三爪自动定心卡盘夹持工件外圆加工孔时,若工件轴心线偏移机床主轴回转轴线一个e值,造成内孔切削余量不均匀。为使上工序的各项误差和缺陷在本工序切除,应将孔的加工余量加大2e。

有关机械制造技术的文章

但二者的变化值ΔA和ΔG都是可以求出的。现在介绍从定义式出发计算ΔA和ΔG。对于不可逆相变时ΔA和ΔG的计算,根据状态函数原理,可以在相同的始、终态之间设计另一条可逆途径,则可逆途径的ΔA和ΔG即为原过程的ΔA和ΔG。......

2023-11-23

由上面的例子可以总结出计算梁的剪力和弯矩的具体方法:剪力FQ=截面一侧所有外力的代数和,外力的正负号规定可简记为“左上右下,剪力为正”。试求指定截面上的剪力和弯矩。弯矩的突变值等于集中力偶的力偶矩的大小。因此,应用截面法计算任意截面的弯矩时,截面不能选取在集中力偶作用的截面上。......

2023-06-19

电流密度J的分布情况通过求解公式(6-1)来获得。在本节中,动静导电杆的材料采用铜,动静触头的材料采用银,电弧的电导率为银的10-4。在ANSYS有限元软件中进行静态传导电流分析,需要经过单元类型选择、定义材质属性、分配材质属性、几何模型剖分、定义边界条件、加载激励和结果处理这几个步骤。将上一步所得电流密度分布情况作为激励加载至模型上,通过有限元分析计算,可以得到灭弧室内的空间磁场分布。......

2023-06-15

新媒体用户运营的概念用户运营是用户研究的一种角度,其实质来源于传播学的重要研究部分——受众研究。在新媒体环境下,“用户”一词不仅包括其“受众”的传统含义,而且包括以互联网、移动互联网为代表的新媒体网民和可精准辨析的使用者。[2]“用户”一词,反映了受众的主动性和能动性,在新媒体时代,通常指网络信息的使用者与网络服务的应用者,[3]并具有个人性、互动性和参与创造性等鲜明特征。......

2023-11-17

(一)概念调解笔录是办案民警在依法开展调解工作时,记录调解内容的法律文书,是写作调解书或调解协议书的基础和凭据。调解时,双方当事人应同时在场,允许旁听。(二)格式调解笔录目前尚无法定格式。调解人即案件的主要承办人。调解达成协议的,双方当事人应在调解书上签字,并履行调解协议。调解结束后,调解人应当让被调解人核对调解笔录,没有阅读能力的应向其宣读。......

2023-07-30

相关推荐