切削时,使被加工材料发生变形成为切屑所需的力称为切削力。进给力是总切削力F 在进给运动方向上的分力,车削外圆时与主轴轴线方向一致,又称轴向力。总切削力F 与三个分力Fc、Ff、Fp 的关系为2.切削力、切削功率的计算切削力的计算。主偏角对切削力的影响主要是通过切削厚度和刀尖圆弧曲线长度的变化来影响变形,从而影响切削力的。刀具、工件材料之间的摩擦系数因影响摩擦力而影响切削力的大小。......

2023-06-29

切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。所以,分析和衡量变形的现象和大小是研究切削过程的基础。

(一)变形的标志

1.变形系数ξ

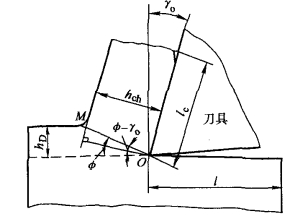

如图1-16所示,变形系数ξ定义为

![]()

式中 hch——切削厚度;

hD——切削层公称截面厚度;

LD——切削层公称长度;

Lch——切屑的长度。

显然,变形系数ξ所标志的是切削中的平均变形,不能反应瞬时变形,且又受到假定条件(材料的体积不变,且宽度方向无变形)的限制,所以,变形系数ξ通常使用于大于1.3的情况。

2.剪切角φ

如图1-17所示,剪切角φ定义为剪切滑移面OM与切削速度方向之间的夹角。由材料力学知识可知,OM面与合力方向的夹角等于π/4,所以有:

![]()

式中 φ——剪切角;

β——摩擦角,即切削合力与前刀面上法向力之间的夹角;

γ0——刀具前角。

图1-16 变形系数

图1-17 剪切角

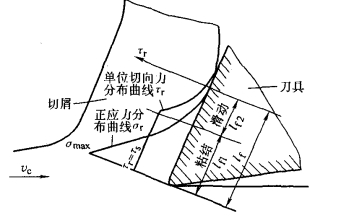

3.摩擦系数

由于切削在前刀面上流动,是在高温高压和新表面接触的条件下切屑底面与前刀面产生粘结,切屑与前刀面间不是一般的摩擦,是切削粘结部分与上层金属间的摩擦,也是切削内部的摩擦,即内摩擦。内摩擦实际是金属内部的剪切滑移,它与外摩擦(古典摩擦)不同,除与材料和压力有关外,还与接触面积有关。

前刀面上的应力分布如图1-18所示,剪应力把前刀面分为两部分lf1和lf2。lf1部分的剪应力等于剪切强度,是内摩擦;lf2部分的剪应力小于剪切强度,是外摩擦。由于外摩擦与内摩擦相比很小,可以忽略。因此,根据摩擦规律有

![]()

式中μ——摩擦系数;

图1-18 切屑与前刀面的摩擦

F——前刀面上的摩擦力;

Fn——前刀面上的正压力;

τs——材料的剪切强度;

σav——前刀面上的平均正应力;

Af1——前刀面上内摩擦的面积。

由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。所以μ不是定值,是一个变化量。

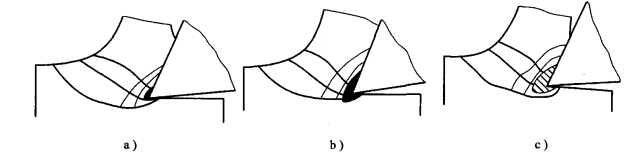

(二)积屑瘤

在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。其硬度一般是母体金属的2.5~3倍,它包围了刀刃和靠近切削刃的前刀面,代替切削刃切削,这块金属称为积屑瘤。积屑瘤在切削中是不稳定的,时大时小,对切削过程有较大的影响。

图1-19 积屑瘤

1.积屑瘤的形成

切削与前刀面在高温高压下剧烈摩擦,由于机械和冶金的作用,很快擦掉油膜和氧化膜,形成新表面的面接触,由于分子间的亲和力和表面吸附力,使切屑底层金属与前刀面产生粘结,当粘结强度大于材料的强度极限时,切屑底层金属将滞留在靠近切削刃的前刀面上,形成积屑瘤。由于这种作用反复进行,积屑瘤将不断长大。由于积屑瘤比较尖凸,强度较低,在切削力的作用下长到一定程度就会被打掉,打掉后再长,反复进行。所以,积屑瘤是一个不稳定的因素。

2.积屑瘤的作用

1)代替切削刃切削,保护切削刃。

2)增大前角,减小变形,降低切削力。

3)增大切削厚度,且不稳定,使加工精度降低。

因此,粗加工时积屑瘤有利,精加工时就必须避免积屑瘤的产生。

3.影响积屑瘤的因素

1)工件材料的硬度低,塑性好,变形就大,易形成积屑瘤。

2)切削速度高,切削温度高,如高于材料的再结晶温度,就不产生加工硬化,粘结在前刀面金属的硬度就不会高于母体,也就不能代替切削刃切削,就形不成积屑瘤。

3)实践证明,积屑瘤形成的最大前角为30°,刀具的前角大于等于30°时,则不产生积屑瘤。

4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。

有关机械制造技术的文章

切削时,使被加工材料发生变形成为切屑所需的力称为切削力。进给力是总切削力F 在进给运动方向上的分力,车削外圆时与主轴轴线方向一致,又称轴向力。总切削力F 与三个分力Fc、Ff、Fp 的关系为2.切削力、切削功率的计算切削力的计算。主偏角对切削力的影响主要是通过切削厚度和刀尖圆弧曲线长度的变化来影响变形,从而影响切削力的。刀具、工件材料之间的摩擦系数因影响摩擦力而影响切削力的大小。......

2023-06-29

切削不锈钢时,用高速钢刀具,其最佳切削温度为280℃~480℃;用硬质合金刀具,其最佳切削温度为<650℃。但由于切屑带走热量的比例也增大,故切削温度并不随vc的增大而成比例地提高。当进给量f增大时,切削温度随之升高,但其影响程度不如vc大。其中vc的影响最大,f次之,ap最小。3)工件材料工件材料影响切削温度的因素主要有强度、硬度、塑性及导热性能。......

2023-07-01

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2023-06-23

一般索氏体组织淬火后的变形量小于珠光体组织,粒状珠光体的变形量小于片状珠光体。夹杂物和带状组织对淬火变形也有影响。冷速越快,则淬火应力越大,变形也相应增大。图3-30结构对称、形状简单的典型工件的淬火变形规律3.组织应力引起的变形组织应力引起的变形也产生在早期组织应力最大时刻。例如,长圆柱体组织应力引起的变形是长度伸长、直径缩小。......

2023-06-24

工程师哈基莫娃提出的坝基总抬升变形值主要由浮托力引起的抬升变形值和动水压力引起的抬升变形值组成。由于河床坝段与高处岸坡坝段的抬升值不同,甚至有沉降与抬升之别,显然这种变形会影响大坝的应力及分布,甚至影响其寿命。此外,抬升变形是否会对防渗帷幕带来不利影响,也是值得关注的问题。......

2023-06-28

如粘结强度大于材料的强度极限时,由于切削的继续进行,切屑的相对运动将发生在切屑底层和上层金属之间,这称为二次滑移变形。这时切削过程比较平稳,切削力波动较小,加工表面质量较高。单元切屑切削中,整个剪切面上的应力都超过了材料的强度极限,产生的裂纹贯穿切削的断面,形成一个个变形单元,如图1-15c所示。......

2023-06-23

2)主偏角κr的影响主偏角κr对主切削力Fc的影响不大。但二者对切削力的影响程度不同,ap增大时,切削力Fc成比例地增大;而f增大时,Fc的增大却不成比例,其影响程度比ap小。当vc达到一定值后再增大时,切削力变化减缓,渐趋稳定。可见在不影响切削效率的前提下,为降低切削力,应增大切削速度而减小切削深度。......

2023-07-01

大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。根据切削实验时制作的金属切削层变形图片,可绘制出如图2-14所示的金属切削过程中的滑移线和流线示意图。流线表明被切削金属中的某一点在切削过程中流动的轨迹。第三变形区内的摩擦与变形情况,直接影响着已加工表面的质量。......

2023-06-29

相关推荐