转差频控制的基本思想是采用转子速度闭环控制,速度调节器通常采用PI控制。它的输入为速度设定信号和检测的电动机实际速度之间的误差信号,速度调节器的输出为转差频率设定信号。速度调节器的限幅值决定了系统的最大转差频率。因此,控制转差角频率可以实现对电磁转矩Te的控制,达到控制转速的目的。......

2025-09-29

本书结合小型转子发动机运转的特点,确定小型转子发动机的喷油控制策略如下:发动机启动工况下以固定喷油脉宽喷油,并根据启动时发动机机体温度进行喷油加浓;进入暖机工况后,根据发动机的机体温度修正喷油脉宽,并将启动后到发动机温度达到70℃前的过程均视为暖机工况;在发动机的稳态工况下,根据转速和节气门位置查询ECU内部的基本喷油MAP图,确定基本喷油脉宽;发动机减速工况下,通过减少供油来降低转速,加速工况下通过油膜补偿模型修正基本喷油脉宽。根据上述策略,利用Simulink对各工况下的喷油策略进行建模仿真。

1.启动-暖机工况喷油控制策略

启动工况是指发动机由启动电动机从静止拖转到固定转速,同时能点燃混合气的过程。ECU根据转速信号和节气门位置传感器信号判断发动机是否处于启动工况。根据小型转子发动机的启动转速特性,设定电喷系统的启动转速阈值,本书设置为1 500r/min,将怠速节气门开度的阈值设为5%节气门开度。当发动机处于启动工况时,由于转速不高,发动机进气歧管压力高,气体流速较慢,混合气不均匀;同时机体温度低,燃油蒸发性能差。这种条件下,喷油器喷出的燃油液滴沉积在进气道和气缸燃烧室内表面,使得混合气浓度偏稀,甚至低于混合气的着火下限,导致点火困难,发动机启动失败。一般来说,为保证稳定燃烧,汽油发动机的混合比范围为0.60~1.30。为了解决上述问题,发动机冷启动时需要对喷油量进行修正。不同启动温度下修正系数有所不同,该值需要结合台架试验进行标定,具体数据如表7.3所示。

表7.3 启动加浓系数

发动机的整个启动过程为:启动电动机拖动发动机运转,ECU接收到发动机转速信号后,打开燃油泵,检测节气门开度是否处于启动状态,进行发动机转速判断。当系统判断到发动机转速大于500r/min时开始喷油,并根据气缸温度加浓喷油量。发动机转速上升到启动转速阈值1 500r/min,系统连续4次判断发动机转速达到阈值,则认为启动成功。启动成功后,进入暖机阶段,启动工况修正系数不再起作用。图7.23所示为启动工况的喷油控制流程图。

图7.23 启动工况的喷油控制流程图

在发动机启动后,机体温度达到正常工作温度之前均称为暖机工况。暖机工况的要求是使发动机快速进入正常工作温度的状态。此时的发动机温度低,燃油“湿壁效应“仍然存在,所以暖机工况也要求混合气加浓,暖机系数随温度上升逐渐降为0,需通过标定试验确定,如表7.4所示。ECU喷油仍以启动喷油脉宽T0为基础,根据发动机温度读取对应的暖机加浓系数Kw对喷油脉宽T 进行修正:

![]()

表7.4 暖机加浓系数

根据上述发动机启动-暖机工况的喷油控制策略,利用Simulink建立喷油策略的仿真模型,如图7.24所示。

图7.24 启动-暖机工况的喷油控制模型

2.稳态工况喷油控制策略

稳态工况下,发动机节气门开度保持不变,ECU会根据进气量和当前设定的空燃比来控制喷油脉宽。稳态工况为保证发动机具有良好的动力性和燃油经济性,喷油控制目标是将混合气的空燃比控制在理论空燃比附近,对于汽油而言控制目标为14.7。由于此状态下燃油沉积量与油膜蒸发量相等,油膜处于动平衡状态,进入气缸的实际燃油量等于此时所需燃油量,实际空燃比会维持在目标空燃比附近,所以无须考虑油膜的“湿壁效应”,喷油量的修正因素简单。

由于小型转子发动机多用作航空发动机,对电控系统的质量有一定要求,同时为了减小排气阻力从而提高发动机功率,所以排气系统尽可能简化,一般不安装氧传感器,无法进行空燃比的闭环控制。而开环控制简单可靠,可以作为小型转子发动机稳态工况的控制方法。开环控制下的喷油控制过程为:根据当前节气门开度信号和转速信号,ECU查询到喷油量MAP图里对应工况点的喷油脉宽值,然后根据蓄电池电压、进气温度、进气压力进行修正,最后得到实际执行的喷油脉宽,如式(7.23)所示。

![]()

式中,Tb基本喷油量;λ为过量空气系数;KT为进气温度修正系数;KP为大气压力修正系数;KB为蓄电池电压修正系数,其所对应的延迟时间数据即为喷油器的无效喷油时间。(https://www.chuimin.cn)

图7.25所示为稳态工况的喷油控制策略流程图。

图7.25 稳态工况的喷油控制策略流程图

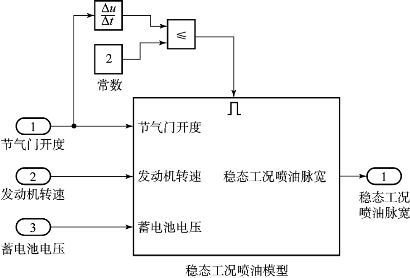

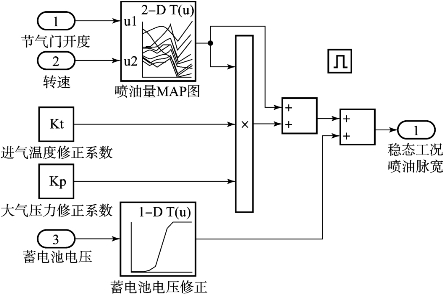

根据上述发动机稳态工况的喷油控制策略,利用Simulink建立的仿真模型如图7.26所示。图7.27所示为稳态工况喷油量计算模块。

图7.26 稳态工况喷油开环控制模型

图7.27 稳态工况喷油量计算模块

3.瞬态工况喷油控制策略

瞬态工况是指节气门转角迅速加大或减小的过程,即负荷的迅速变化过程。瞬态工况的喷油控制目标是保证发动机能从一个稳定工况点过渡到另一个稳定工况点,使空燃比波动尽可能小。ECU根据节气门位置的改变速率识别该工况,考虑发动机运转时振动对节气门开度的影响,当ECU在设定的采集时间内检测到节气门开度变化率大于2%时,判定发动机进入瞬态工况,并对喷油量进行补偿。加速时增加喷油量,减速时减少喷油量,混合气加浓或减稀的程度取决于节气门转动的角速度、进气温度、气缸温度、负荷以及发动机转速。图7.28所示为瞬态工况喷油控制流程图,图7.29所示为控制策略仿真模型,图7.30所示为瞬态工况喷油计算模块。

图7.28 瞬态工况喷油控制流程图

图7.29 瞬态工况喷油控制模型

图7.30 瞬态工况喷油计算模块

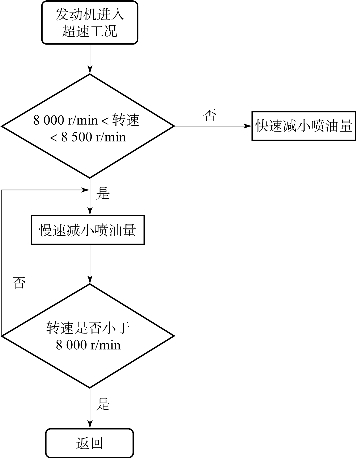

4.超速工况喷油控制策略

通常,导致发动机转速过高的情况有两种:一种是发动机突然失去阻力矩,比如离合器脱开,而节气门又没来得及关小的情况;另一种是发动机阻力较小而节气门开度突然过度变大,此时发动机转速会急剧上升甚至超过额定转速,转速过高会对发动机和台架带来很大的负面影响,严重时会损坏发动机,所以需要通过喷油控制的方式限制转速。在电控燃油喷射系统中,ECU不断地将实际转速与设定的最高转速限值进行比较。对于排量为50 m L的小型转子发动机来说,最高转速限值设定为8 000r/min。当发动机转速达到8 000r/min时,ECU慢速减小喷油量;当转速超过8 500r/min时,ECU快速减小喷油量;当转速下降到限值以下,就恢复正常喷油。图7.31所示为超速工况的喷油控制流程图。

图7.31 超速工况的喷油控制流程图

相关文章

转差频控制的基本思想是采用转子速度闭环控制,速度调节器通常采用PI控制。它的输入为速度设定信号和检测的电动机实际速度之间的误差信号,速度调节器的输出为转差频率设定信号。速度调节器的限幅值决定了系统的最大转差频率。因此,控制转差角频率可以实现对电磁转矩Te的控制,达到控制转速的目的。......

2025-09-29

回路工作原理是:图6.31用压力继电器和行程开关的顺序回路系统处于工作状态,当1DT 得电,其他均失电,完成动作①;①动作完后,Ⅰ液压缸左腔压力升高,1PD 动作,使1DT 失电3DT 得电,实现②动作;②动作完后,行程开关1XK 动作,使3DT 失电4DT 得电,实现③动作;③动作完后2PD 动作,使4DT 失电2DT 得电,实现④动作;④动作完后,2XK 动作,使2DT 失电5DT 得电,液压泵卸荷。......

2025-09-29

因而有文献指出,可进行人工干预,根据不同的季节来改变CVT控制的基准,从而实现MPPT控制。所以说,CVT控制无法实现真正意义上的MPPT控制,具有较大的弊端和局限性。下面结合图5-20和图5-21来描述扰动观测法的MPPT过程。......

2025-09-29

服装的设计要素中,款式、面料以及结构等因素都会对服装的舒适性和功能性造成影响,服装工效学的原理在款式设计中给予系统、科学的指导,使其所设计的服装更符合人们穿着的需求。在滑雪过程中由于滑行速度快,容易使脸部皮肤被冷风冻伤,因此在滑雪服的兜帽上一般设计有防风的护脸。滑雪服中还会有另附防风(雪)裙的设计,这是为了防止灌风和摔倒后雪从服装下部灌入。......

2025-09-29

表4-19列出了土壤和水中牺牲阳极种类选择的基本原则。表4-19土壤和水中牺牲阳极种类选择的基本原则注:1.在土壤潮湿的情况下,锌阳极范围可扩大到30Ω·cm。半球形阳极可用于大型的水下构筑物中。使用中对阳极形状的选择根据保护对象和环境而变化。式也可以根据阳极的设计寿命T来计算阳极净质量W。牺牲阳极在工作期间,应该定期测量被保护结构的电位,以监控结构受保护的状况,并为改进设计提供依据。......

2025-09-29

在六边形磁链控制中仅使用了uS的六个矢量,还有两个零状态矢量没有利用。为了使磁链轨迹近似圆形,利用逆变器的8种开关状态可产生电压空间矢量的多种控制策略。......

2025-09-29

LED产生的热量总是越快传出去越好,灯具散热的好坏直接影响其寿命。室外LED灯的温升应为30℃,家庭照明的LED灯温升应为20℃。灯具温升的测定方法为:一般在LED灯工作2h及以上,测量LED灯散热片上的温度,减去环境温度,即是灯具的温升。LED灯的驱动电路的寿命应与LED的寿命相匹配等。4)LED灯必须注意眩目光的处理。......

2025-09-29

相关推荐