转子发动机由于每个工作室的四个工作过程都是分别被局限在气缸的特定区段内进行的,因此在气缸及前后端盖的各个不同部位上的受力及受热情况差别非常大[1~3]。分析转子发动机关键零部件的温度场、应力场分布,指出设计过程应关注的薄弱环节,并针对小型转子发动机特殊的结构形式,建立密封分析、计算模型,分析结构变形对发动机漏气的影响,为小型转子发动机零部件结构的工程仿真计算分析提供参考。......

2023-06-23

径向密封片沿气缸型面滑动时两者之间为线接触,径向密封片和气缸均容易产生磨损现象。特别在高速全负荷时,在气缸压缩区型面和膨胀区型面上,由于径向密封片底部受气体压力和离心力较大,滑动速度高,极易出现磨损。当气缸出现磨损后,气缸和密封片表面质量降低,这会加速气缸型面的磨损,甚至影响燃烧室内气体的密封,导致发动机不能正常工作。

在混合润滑情况下,气缸与径向密封片之间存在着油膜力和微凸体接触压力。本书中的混合摩擦模型充分考虑了接触面间混合润滑状态。混合润滑情况下,磨损是由微凸体载荷产生的。因此,Archard-Holm模型中的接触载荷等于微凸体载荷Fasp,修正后的磨损模型方程为

![]()

式中,Ks为磨损系数;H为密封片硬度。计算转速为11 000r/min时,气缸和密封片的磨损情况如下。

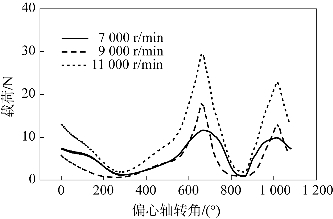

混合润滑情况下,密封片和气缸之间存在油膜力和微凸体接触压力,径向密封片所受径向压作用力由油膜力和微凸体接触压力共同承担。转速为11 000r/min时,上述载荷随着偏心轴转角的变化情况如图4.41所示。由图4.41可以看出,径向压作用力在665°和1 018°偏心轴转角处取得两个局部极大值,径向压作用力在此偏心轴转角取得局部极大值的原因是径向密封片前后燃烧室分别在此偏心轴转角下取得最大值。当径向压作用力取得局部极大值时,微凸体接触压力也在此位置取得局部极大值,微凸体接触压力较大的位置容易发生磨损。除微凸体接触压力外,滑移速度也会局部极大地影响磨损,转速为11 000r/min的滑移速度如图4.10所示。由图4.42可以看出,随着偏心轴转角从0°开始增大,磨损率开始下降。当偏心轴转角增大到270°,磨损率下降到第一个局部极小值。随着偏心轴转速继续增大,磨损率逐渐上升。在650°偏心轴转角附近取得第一个局部极大值。当偏心轴转角大于650°后,气缸磨损率开始下降。在849°偏心轴转角附近磨损率取得第二个局部极小值。随着偏心轴转角继续增大,磨损率也开始上升,在1 018°偏心轴转角处取得第二个局部极大值。

图4.41 油膜力和微凸体接触压力随偏心轴转角的变化

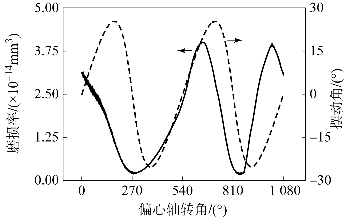

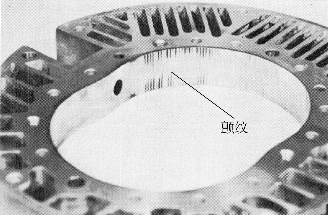

转速为11 000r/min时气缸磨损率和密封片摆动角变化如图4.42所示。由图4.42可以看出,在引导燃烧室和跟随燃烧室达到最大偏心轴转角处的磨损率最大,这与试验相符合,如图4.43所示。在一个循环中,摆动角为正时气缸磨损率大于摆动角为负时的气缸磨损率。

图4.42 磨损率和摆动角随偏心轴转角的变化

图4.43 小型转子发动机气缸内壁的磨损

表面粗糙度是用于描述表面微观形貌最常用的参数,是定量描述表面形貌最重要的方法。表面粗糙度对零件的摩擦学特性、微观疲劳性、耐腐蚀性等有很大影响。针对摩擦磨损的影响,表面越粗糙摩擦阻力越大,磨损越快,表面耐磨性越差。因此分析转速为11 000r/min工况下粗糙度分别为0.2μm、0.4μm、0.6μm和0.8μm 情况下气缸的磨损。

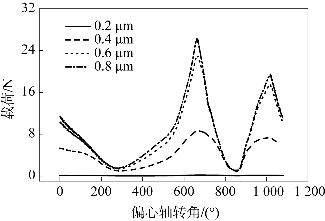

不同粗糙度下,油膜力随着偏心轴转角的变化如图4.44所示。由图4.44可知,在一个循环内,油膜力会取得两个局部极大值和两个极小值。极大值和极小值出现的位置与粗糙度变化无关。随着粗糙度增大,油膜力逐渐增大。尤其在径向压作用力取得局部极大值的两个位置,油膜力随着粗糙度增大迅速下降。

图4.44 油膜力随着偏心轴转角的变化

图4.45所示为微凸体接触压力随着偏心轴转角的变化。在一个循环内,微凸体接触压力会取得两个局部极大值和极小值。随着粗糙度逐渐下降时,微凸体接触压力出现了小幅下降,在微凸体接触压力取得两个局部极大值的位置,微凸体接触压力均呈现下降趋势。如前文所述,磨损率总是在微凸体接触压力最大值附近取得局部极大值。在一个循环中,微凸体接触压力最大值容易引起气缸损坏,进而影响整个气缸的使用寿命。当粗糙度降低为0.2μm时,微凸体接触压力较小,几乎不发生变化。

图4.45 微凸体接触压力随着偏心轴转角的变化

平均油膜力和微凸体载荷随着粗糙度的变化情况如图4.46所示。由图4.46可以看出,随着粗糙度增加,平均微凸体接触压力呈非线性增加,油膜力呈非线性降低。当粗糙度为0μm时,径向密封片和气缸之间绝对光滑,两者之间没有微凸体接触压力,密封片所受径向压作用力由油膜力全部支撑。当粗糙度增大到0.2μm时,微凸体接触压力增加程度非常有限。由图4.46 还可以看出,当粗糙度大于0.2μm 后,油膜力快速降低,微凸体接触压力随之快速上升。随着粗糙度逐渐增大,油膜力呈现出下降趋势,微凸体接触压力则迅速增加。当粗糙度大于0.6μm 后,微凸体接触压力开始缓慢增大,粗糙度从0.6μm增加至0.8μm,微凸体载荷增大程度明显。随着粗糙度继续增大,微凸体接触压力缓慢增大。

图4.46 平均油膜力和微凸体接触压力随着粗糙度的变化

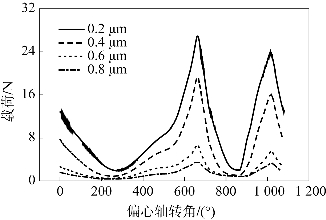

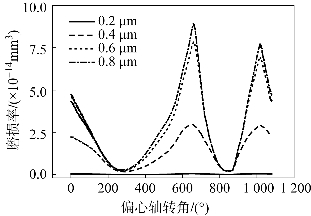

不同粗糙度情况,气缸的磨损情况如图4.47所示。由图4.47可以看出,粗糙度从0.8μm 降低至0.6μm时,最大磨损率并没有发生大幅下降。在磨损率取得最大值的两个位置处,磨损率仅发生了小幅下降,其他偏心轴转角位置的磨损率未发生明显下降。但是当粗糙度从0.6μm 降低至0.4μm时,磨损率降低至磨损的一半左右。随着粗糙度继续降低至0.2μm,磨损率几乎不发生变化。

图4.47 不同粗糙度下的磨损率

有关小型转子发动机数值建模与仿真分析的文章

转子发动机由于每个工作室的四个工作过程都是分别被局限在气缸的特定区段内进行的,因此在气缸及前后端盖的各个不同部位上的受力及受热情况差别非常大[1~3]。分析转子发动机关键零部件的温度场、应力场分布,指出设计过程应关注的薄弱环节,并针对小型转子发动机特殊的结构形式,建立密封分析、计算模型,分析结构变形对发动机漏气的影响,为小型转子发动机零部件结构的工程仿真计算分析提供参考。......

2023-06-23

本章针对所研制的某款排量为50mL的小型转子发动机进行建模和仿真,通过仿真结果和该款转子发动机台架试验结果对比分析,不断调整仿真参数进行适当的修正,直至仿真结果与实际发动机试验数据大致吻合。图7.17小型转子发动机总体模型封装图本模型中,输入信号主要有节气门开度信号、附加载荷和点火提前角。......

2023-06-23

表5.1部分计算参数表图5.12发动机膨胀过程仿真模型图5.12发动机膨胀过程仿真模型(续)下面举例说明零维模型在研究发动机外特性上的应用:研究节气门全开状态发动机性能指标随发动机转速的变化规律。图5.13中曲线分别是零维模型、试验测试在发动机转速为10 000r/min、15 000r/min的状态下,压力随偏心轴转角的变化曲线。这主要是因为转子发动机的换气阶段在零维模型中并未体现,而实际发动机工作过程换气的效率对充量系数的影响较大。......

2023-06-23

图5.24所示为热损失对转子发动机效率的影响。式中,effa为不考虑热损失的发动机效率;effh为考虑热损失的发动机效率。充量损失主要发生在膨胀阶段。......

2023-06-23

小型转子发动机电喷系统组成如图7.2所示。小型转子发动机的转速与位置的确定由霍尔传感器检测,图7.3所示为转子位置信号检测方式。在小型转子发动机运转时,偏心轴每转一周,安装在偏心轴输出端平衡重上的磁铁会扫过霍尔传感器,从而产生一个脉冲信号。......

2023-06-23

转子发动机的转子的三个工作面分别与气缸型面及端盖构成三个工作室,由转子三个顶角的径向密封片彼此分隔。图1.2转子发动机与往复式活塞发动机构造原理对比往复式活塞发动机;转子发动机转子发动机主要构成零件包括转子、气缸、偏心轴、齿轮、齿圈等,如图1.3所示。对于多缸转子发动机,相邻两缸之间要设置散热较好的中隔板。转子发动机平稳转动产生的振动相当小,而且没有气门机构,因此能够更平稳和更安静地运行。......

2023-06-23

单击Build > Attachments > Bushing > New命令,弹出衬套件对话框,如图4-12所示;Bushing Name(约束副名称):front_mount;I Part :._my_engine.ges_engine_block;J Part :._my_engine.mts_body;Inactive(抑制):勾选kinematic mode(运动学模式);Preload......

2023-09-17

在发动机运转过程中,漏气对小型转子发动机性能的影响很大。当气缸内气体压缩到临界压力时,孔口流速达到相当于环境状态下的声速此时的泄漏量为随着压缩过程的继续,压力进一步升高,进入超临界的漏气状态,这时泄漏量将仅仅取决于压缩阶段气缸内的气体状态压力P、温度T以及绝热指数γ。同样,泄漏通量将仅仅取决于燃烧阶段气缸内的气体状态以及绝热指数。......

2023-06-23

相关推荐