图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2023-06-23

目前织构已经在计算机硬盘、滑动轴承、机械密封和普通发动机缸套中得到了广泛应用。摩擦表面人为加工织构可以有效提高摩擦性能,织构能够减小摩擦的主要原因:一方面是织构能够存储摩擦表面摩擦产生的磨屑;另一方面是织构能够增大润滑油动压效应,提高润滑油承载能力。小型转子发动机径向密封片具有较高的滑动速度,采用织构非常有利于提高增强润滑油动压效应。本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。

图4.27 织构类型

图4.27中T0表示没有织构的气缸型面,T1表示气缸型面分布有弧形织构,T2表示气缸型面分布有三角形织构,T3表示气缸型面加工有矩形织构,上述织构具有相同的深度。此外,织构区域与未加织构区域相等,即摩擦副表面织构占总面积的一半。上述织构改变了径向密封片和气缸之间间隙,其高度变为

由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。高度的变化会极大地影响油膜动压效应。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。由前文可知膜厚比会影响油膜摩擦力、微凸体接触压力和微凸体摩擦力。上述载荷与膜厚比关系见混合润滑模型的建立,此处不再赘述。

不同织构下径向密封片和气缸之间油膜分布如图4.28所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。而对于T3形织构,空化没有发生。由此可见,织构能够提高油膜最大压力。

偏心轴转角为20°的微凸体压力分布如图4.29所示。由图4.29可知,微凸体接触压力总是在接触区域中间位置取得最大值;在织构区域,微凸体接触压力减小;T3的微凸体接触压力最小。微凸体接触压力大小依次分别为T1、T2和T0。

图4.28 偏心轴转角为20°时油膜压力分布

图4.29 偏心轴转角为20°时微凸体接触压力分布

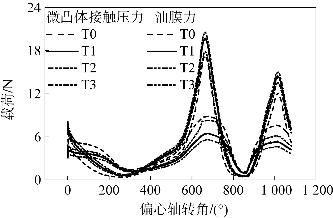

径向密封片和气缸之间接触载荷如图4.30所示。从图4.30可以看出,随着偏心轴转角增大,油膜力逐渐降低,在270°偏心轴转角附近油膜厚度取得第一个局部极小值,随后油膜力开始增大。当偏心轴转角为540°时,油膜力迅速增大,这主要是因为引导燃烧室内的压力开始迅速增大。当引导燃烧室内压力取得最大值时,油膜力在665°偏心轴转角附近取得第一个局部极大值。随后油膜力迅速下降,当跟随燃烧室压力大于引导燃烧室压力时,径向密封片底部开始与跟随燃烧室相连,此时油膜载荷迅速增大。在1 018°偏心轴转角附近,跟随燃烧室取得局部极大值,油膜力也取得第二个局部极大值。在混合润滑情况下,径向密封片和气缸之间的径向压作用力由油膜力和微凸体接触压力共同承担,所以微凸体载荷也会在同样的偏心轴位置取得最大值和最小值。在一个循环之内,油膜力变化幅度要大于微凸体变化幅度,尤其是在两者均取得最大值时,油膜力载荷最大值要远大于微凸体接触压力,表明随着径向合力增大,油膜力在混合润滑中所承受的载荷越大。从图4.30可以看出,表面存在织构时,油膜力大于未织构的油膜力,且T3的油膜力>T1的油膜力>T2的油膜力。

图4.30 油膜力和微凸体载荷随曲轴转角的变化

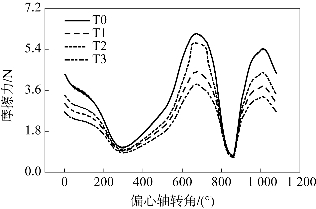

摩擦力随偏心轴转角的变化如图4.31所示。从图4.31可以看出,摩擦力变化与微凸体接触压力的变化趋势一致。在微凸体接触压力取得最小值的270°和861°偏心轴转角附近,摩擦力取得两个局部极小值,在665°和1 015°偏心轴转角附近取得局部极大值。随着摩擦力越大,织构对摩擦力的影响越明显。由于微凸体摩擦力是影响径向密封片和气缸之间摩擦力的重要因素,所以微凸体摩擦力降低对摩擦损失功率降低具有重要意义。摩擦损失随偏心转角的变化如图4.32所示。

图4.31 摩擦力随偏心轴转角的变化

图4.32 摩擦损失随偏心转角的变化

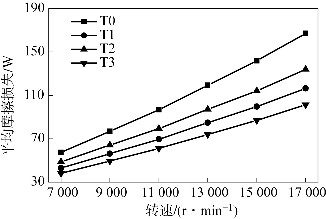

由图4.32可以看出,摩擦损失在一个循环之内取得两个局部极大值和两个局部极小值。在摩擦损失的局部极小值处,织构对于摩擦损失的影响比较小。在1 018°偏心轴转角处,各种气缸织构型面的最小摩擦损失几乎相同;但是在摩擦损失较大的位置,织构对摩擦损失的影响比较明显,其平均摩擦损失随着转速的变化如图4.33所示。

图4.33 平均摩擦损失随转速的变化

由图4.33可以看出,随着转速增加,平均摩擦损失功率线性上升。气缸型面制造织构后,在转速较高时,摩擦损失下降幅度较大,这主要是因为在高速下流体动压效应增强。

有关小型转子发动机数值建模与仿真分析的文章

图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2023-06-23

图4.8密封片和气缸之间油膜厚度变化图4.11引导燃烧室和跟随燃烧室内压力混合润滑情况下,径向密封片和气缸之间存在着油膜力和微凸体接触压力,两载荷随偏心轴转角的变化如图4.12所示。图4.13油膜和微凸体引起的摩擦力由图4.13可知,在一个循环内,微凸体摩擦力与微凸体接触力的变化趋势几乎相同,分别在微凸体接触力最大和最小的位置取得最大值和最小值。......

2023-06-23

摩擦损失为机械损失、泵气损失和辅助装置驱动所消耗功的总和。图3-30所示为利用倒拖法测量的汽油机的摩擦损失以摩擦平均有效压力pm,f表现的结果。但是,气门驱动机构的摩擦损失在高转速领域中反而减小,这是因为气门驱动机构的凸轮与从动件之间的润滑条件随转速的增加而得到改善。如图3-30所示,在摩擦损失中泵气损失所占的比例与发动机转速无关,约为40%。pm,f为缘于摩擦损失动力的摩擦平均有效压力。......

2023-06-28

摩擦损失的影响因素有发动机的运行因素、设计因素和润滑油。④内径/行程比:内径/行程比在1.5以下时,此值越大,摩擦力和摩擦平均有效压力会越小,但在1.5以上时,此值对摩擦的影响不大。这是在高速状态因空气流动的摩擦损失增加导致体积效率降低所导致的。因此,发动机的摩擦损失在发动机的主运行领域向低速领域移动就可以减小。......

2023-06-28

由此说明,改进装药与弹体之间的连接方式,增大装药与弹体之间的摩擦可以在一定程度上减小装药的损伤断裂,但是摩擦系数过大又会增大装药侧面的损伤程度。......

2023-06-27

克服局部阻力而引起的能量损失,一般称为局部压力损失,简称局部损失。局部损失可按式计算:式中,Δpj为局部压力损失;ξ为局部阻力系数。在通风系统中,局部阻力所造成的能量损失经常占很大的比例,在计算中必须予以重视。而且除出风口这类管件外,局部阻力均发生在一段具有一定长度的管道上,因而无法和沿程损失分开。......

2023-08-20

随着转速的增加,微凸体接触压力在平衡径向压作用力中所占比重逐步下降。由图4.40可知,转速从7 000r/min增加至17 000r/min,未镀膜表面摩擦损失功率呈现递增趋势;DLC镀膜表面摩擦损失功率逐渐升高。由此可见,DLC膜能够使油膜摩擦损失功率增加。镀膜后微凸体摩擦损失功率明显增大。由此可见,DLC膜能够将径向密封片和气缸之间摩擦损失功率降低为未镀膜表面的一部分。图4.40不同转速情况下的摩擦损失功率图4.40不同转速情况下的摩擦损失功率......

2023-06-23

离心通风机的前盖与集流器之间和机壳与转轴之间,都要保持一定的间隙,以保证风机旋转的可靠性,如图3-18所示。一般机壳与转轴之间的泄漏称为外泄漏,由于其值较小,故常忽略不计。气体经过前盖与集流器之间的泄漏形成循环流动,使叶轮白白地耗去能量。这种损失称为内泄漏损失。间隙δ的值一般按D2选择。图3-18 泄漏损失示意图图3-19 内泄漏结构型式a)套口 b)对口 c)两种型式对风机特性影响的示意图......

2023-06-22

相关推荐