图4.8密封片和气缸之间油膜厚度变化图4.11引导燃烧室和跟随燃烧室内压力混合润滑情况下,径向密封片和气缸之间存在着油膜力和微凸体接触压力,两载荷随偏心轴转角的变化如图4.12所示。图4.13油膜和微凸体引起的摩擦力由图4.13可知,在一个循环内,微凸体摩擦力与微凸体接触力的变化趋势几乎相同,分别在微凸体接触力最大和最小的位置取得最大值和最小值。......

2023-06-23

混合润滑情况下,油膜和微凸体均会产生摩擦力,油膜摩擦力为

![]()

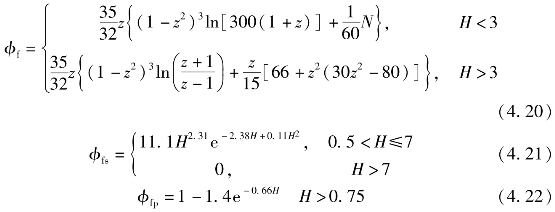

式中,φf、φfs和φfp分别为平均剪切因子的相关参数,可通过以下数值关系式求得[8]:

式中,z=h/3;N=z{z[132+z(M+345)]}-55和M=z{z[z(60+147z)-405]-160}。

除了油膜引起的摩擦力外,微凸体也会产生较大的摩擦力:

![]()

式中,τ0为微凸体剪切强度;a0为边界摩擦系数;Ac为实际接触面积。实际接触面积公式如下:

![]()

式中,η为微凸体分布密度;β为微凸体顶部曲率半径。

油膜和微凸体产生的总摩擦力如下式:

![]()

式中,B为密封片厚度。密封片的两侧分别是引导燃烧室和跟随燃烧室,两燃烧室之间压力交替升高。此处认为,与引导燃烧室连接的油膜边界处压力和引导燃烧室压力相同,在润滑区域入口处压力和润滑位置如下式所示:

密封片跟随弧侧压力与引导燃烧室压力相同,其压力和浸润位置为

由于存在动压效应,在密封片跟随弧侧,油膜容易空化。由于小型转子发动机密封片的滑动速度比较快,所以空化极易出现。当空化发生时,此时油膜浸润区域出口侧的边界条件为[9]

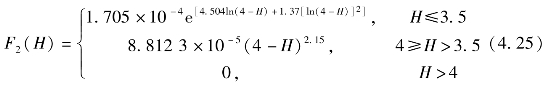

混合摩擦时,径向密封片与气缸之间摩擦损失的计算流程如图4.6所示。

输入初始参数,然后设置初始油膜厚度hminb(0)和hmin(0)。其中hminb(0)为上一个循环中最后一个偏心轴转角下的油膜厚度,hmin(0)为当前偏心轴转角下的油膜厚度。根据这两个油膜厚度和上述初始参数即可计算出油膜和微凸体的相关载荷。将油膜力、微凸体接触力、油膜摩擦力和微凸体摩擦力代入平衡方程以判断平衡是否收敛。如果收敛未达到,用二分法调整油膜厚度重新计算油膜力和微凸体接触力直至达到平衡,然后记录下此偏心轴转角下的油膜厚度。接下来调整偏心轴转角,计算下一增量角下的平衡。

图4.6 摩擦损失计算流程图

逐渐增大偏心轴转角,当偏心轴转角增大到1 080°时(转子发动机的一个循环周期),需要判断初始假设的hminb(0)是否合适,当hminb(0)与hmin(1080)之差大于ε2时,hminb(0)不合适。调整hminb(0)为hmin(1080),重新计算整个循环的油膜厚度。当hminb(0)与hmin(1080)之差小于ε2时,整个循环的油膜厚度计算完毕。根据油膜厚度计算摩擦力和摩擦损失功率。

有关小型转子发动机数值建模与仿真分析的文章

图4.8密封片和气缸之间油膜厚度变化图4.11引导燃烧室和跟随燃烧室内压力混合润滑情况下,径向密封片和气缸之间存在着油膜力和微凸体接触压力,两载荷随偏心轴转角的变化如图4.12所示。图4.13油膜和微凸体引起的摩擦力由图4.13可知,在一个循环内,微凸体摩擦力与微凸体接触力的变化趋势几乎相同,分别在微凸体接触力最大和最小的位置取得最大值和最小值。......

2023-06-23

本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。......

2023-06-23

搅拌摩擦焊本身也存在如下缺点:1)不同的结构需要不同的工装夹具,设备的灵活性差。焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。......

2023-06-26

利用式的结果,便可以由Dmt=∑ΔPckDk求得输移泥沙的平均粒径。需要指出的是,式中系数1.8是对已有公式系数修正的结果,新建公式时应去掉该系数。目前为止,所有关于床沙代表粒径的选择都具有一定的经验性,在理论上和应用上也缺乏统一的认识。......

2023-06-22

不少自闭谱系障碍儿童的家长会报告:他们的儿童会出现腹痛、腹泻、胀气和便秘等状况。肠胃问题是可治疗的。尽管目前没有科学研究证明特殊饮食能改善自闭谱系障碍儿童的行为,但有些个案里,一些家长报告说这些饮食对他们的孩子有较大的帮助,包括提高注意力、减少问题行为等。1岁的时候,自闭谱系障碍儿童更可能被描述为“难喂养”和“很挑剔”。幼儿期,自闭谱系障碍儿童吃的食物种类很少。......

2023-07-26

塑料的摩擦性和磨损性是两个既相互独立又相互联系的概念。塑料的耐磨性可用磨耗来表示,磨耗指两个物体在相对摩擦过程中接触面上物质不断损失的现象,也称为磨损。塑料的磨损方式通常分为四种类型:黏着磨损、化学磨损、磨粒磨损及疲劳磨损。塑料与不同摩擦副配合时,其磨损程度和磨损方式不同,具体情况如下:①塑料与较硬金属如钢配合时,黏着磨损较小。②塑料与较软金属如黄铜、铝合金配合时的磨损较大。......

2023-06-26

引发城镇地质环境问题的动力来源是内外动力地质作用和人类活动的营力作用。(三)地面塌陷成因岩溶地面塌陷的形成受自然因素和人为因素的共同影响,其中人为活动占主导地位。自然组成条件包括地下有隐伏岩溶发育,隐藏溶洞或岩溶通道之上有覆盖土层等,这是岩溶塌陷形成的基本必备条件。地壳活动、水的作用和相关人类活动是导致地面开裂的主要原因。......

2023-11-03

相关推荐