随着转速的增加,微凸体接触压力在平衡径向压作用力中所占比重逐步下降。由图4.40可知,转速从7 000r/min增加至17 000r/min,未镀膜表面摩擦损失功率呈现递增趋势;DLC镀膜表面摩擦损失功率逐渐升高。由此可见,DLC膜能够使油膜摩擦损失功率增加。镀膜后微凸体摩擦损失功率明显增大。由此可见,DLC膜能够将径向密封片和气缸之间摩擦损失功率降低为未镀膜表面的一部分。图4.40不同转速情况下的摩擦损失功率图4.40不同转速情况下的摩擦损失功率......

2023-06-23

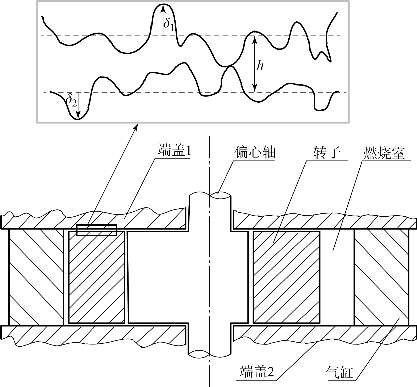

通常情况下,转子发动机中转子端面上需要设计端面密封装置以保证燃烧室端面密封性能。但是对于小型转子发动机,端面密封装置的设计和加工比较困难,端面密封装置会被略去。这时转子端面与端盖之间间隙要被设计得足够小以保证燃烧室端面密封性能。此时,转子端面与端盖之间易发生混合润滑,如图4.1所示。

图4.1 转子端面与端盖之间混合润滑示意图

小型转子发动机运转时,转子端面与端盖之间发生相对滑动。由于两表面之间的摩擦是混合润滑,转子端面和端盖之间摩擦损失功率由两部分组成,即润滑油和微凸体引起的摩擦损失功率。对于润滑油的摩擦损失功率,由转子端面相对端盖的滑动速度、润滑油黏度和两表面之间间隙得出润滑油的摩擦力决定。摩擦力与力臂的叉积即为转子端面润滑油引起的摩擦力矩:

![]()

式中,Ro为转子端面等效外圆半径;R为创成半径Ri为转子端面等效内圆半径; 为转子自转角速度;ε为转子端面与端盖之间间隙;μ为润滑剂黏度,黏度受温度和压力影响,其关系式为

为转子自转角速度;ε为转子端面与端盖之间间隙;μ为润滑剂黏度,黏度受温度和压力影响,其关系式为

式中,μ0为一个标准大气压下温度为T0时润滑油的黏度;T为当地温度;T0为标准大气压下的温度;Ph为转子端面与端盖之间的油膜压力。

混合润滑情况下,除油膜力作用于摩擦副外,微凸体也相互接触产生接触压力。根据Greenwood和Tripp提出的理论,在弹性情况下,微凸体接触压力为[1,2]

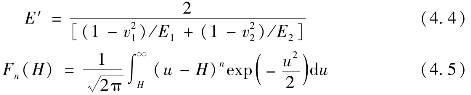

![]()

式中,K为表面形貌综合系数,由微凸体顶部曲率半径、微凸体密度和粗糙度共同决定;E′为综合弹性模量,与两表面材料的弹性模量和泊松比相关;F2.5(H)为计算接触压力的微凸体高度概率分布函数;H为膜厚比。综合弹性模量与两表面的弹性模量关系如下:

式中,E1和E2分别为密封片和气缸材料的弹性模量;v1和v2分别为密封片和气缸材料的泊松比;u为表面凸起高度分布跨度区间。

当n=2.5时,可拟合成以下函数,本书假设微凸体的高度服从高斯分布[3],F2.5(H)为

![]()

式中,A为凸体分布函数拟合系数。转子端面与端盖之间发生相对滑动时,微凸体相互滑动会产生摩擦力,该摩擦力表达式为

![]()

式中,τ0为表面微凸体剪切强度;α0为边界润滑情况下的摩擦系数;Faspr为转子端面与端盖之间微凸体接触压力;Acr为转子端面与端盖实际接触面积,其表达式为

![]()

式中,γ为微凸体分布密度; -为微凸体顶部曲率半径;σ为综合粗糙度;F2(H)为计算接触面积的微凸体高度概率分布函数[4]:

-为微凸体顶部曲率半径;σ为综合粗糙度;F2(H)为计算接触面积的微凸体高度概率分布函数[4]:

式中,s为微凸体高度分布跨度区间。

由转子端面微凸体摩擦力,可得微凸体引起的摩擦力矩,表达式为

![]()

依据转子端面与端盖之间油膜和微凸体的摩擦力矩,得出转子端面的摩擦损失功率为

![]()

式中, 为转子发动机曲轴的角速度;右边第一项为油膜的摩擦损失功率,第二项为微凸体的摩擦损失功率。

为转子发动机曲轴的角速度;右边第一项为油膜的摩擦损失功率,第二项为微凸体的摩擦损失功率。

有关小型转子发动机数值建模与仿真分析的文章

随着转速的增加,微凸体接触压力在平衡径向压作用力中所占比重逐步下降。由图4.40可知,转速从7 000r/min增加至17 000r/min,未镀膜表面摩擦损失功率呈现递增趋势;DLC镀膜表面摩擦损失功率逐渐升高。由此可见,DLC膜能够使油膜摩擦损失功率增加。镀膜后微凸体摩擦损失功率明显增大。由此可见,DLC膜能够将径向密封片和气缸之间摩擦损失功率降低为未镀膜表面的一部分。图4.40不同转速情况下的摩擦损失功率图4.40不同转速情况下的摩擦损失功率......

2023-06-23

摩擦损失的影响因素有发动机的运行因素、设计因素和润滑油。④内径/行程比:内径/行程比在1.5以下时,此值越大,摩擦力和摩擦平均有效压力会越小,但在1.5以上时,此值对摩擦的影响不大。这是在高速状态因空气流动的摩擦损失增加导致体积效率降低所导致的。因此,发动机的摩擦损失在发动机的主运行领域向低速领域移动就可以减小。......

2023-06-28

由于转子发动机气缸不同区域的轴向变形差别很大,随着偏心轴转角的变化,端面泄漏面积也会发生很大变化。因此计算了O.S.49-PI转子发动机在实际工作过程中由于变形所导致的端面漏气情况。图3.48用端面漏气质量与进气质量的百分比来表示端面漏气量,表明了各转速下端面漏气量随偏心轴转角的变化。极不均匀的热变形是造成转子发动机端面漏气面积极不均匀的主要因素。综上所述,没有设计端面密封条的小型转子发动机的端面漏气情况不容忽视。......

2023-06-23

摩擦损失为机械损失、泵气损失和辅助装置驱动所消耗功的总和。图3-30所示为利用倒拖法测量的汽油机的摩擦损失以摩擦平均有效压力pm,f表现的结果。但是,气门驱动机构的摩擦损失在高转速领域中反而减小,这是因为气门驱动机构的凸轮与从动件之间的润滑条件随转速的增加而得到改善。如图3-30所示,在摩擦损失中泵气损失所占的比例与发动机转速无关,约为40%。pm,f为缘于摩擦损失动力的摩擦平均有效压力。......

2023-06-28

为了探究转子发动机微型化极限,本节建立了描述发动机工作过程的简化数学模型。图5.15所示为转子发动机结构示意图。本节热力学模型中的传热模型与5.1.3节相同,重点对气体泄漏模型进行修改。当转子发动机微型化后,发动机内的泄漏路径主要有两个:密封片顶端与气缸内壁面的间隙和转子侧面与端盖内侧的间隙。......

2023-06-23

本节选择沟槽型织构以研究其对径向密封片摩擦损失的影响,织构类型如图4.27所示。图4.28 显示,径向密封片引导弧一侧的油膜压力总是较大,跟随弧一侧的油膜压力较小,表明织构能够减少空化区域。由上式可知,在上述织构区域,径向密封片和气缸之间高度发生了变化。由于径向密封片和气缸之间发生混合润滑,织构改变径向密封片和气缸之间的厚度,这会影响油膜厚度和综合粗糙度的比值,即膜厚比。......

2023-06-23

单位长度摩擦损失 此摩擦损失也称为比摩阻,用符号pm表示。对于其他形状的管道,也可按类似的方法先求出水力半径Rs,再计算单位长度摩擦损失。摩擦阻力系数 对大部分通风和空调系统中的管道,空气的流动处于紊流状态,主要是在紊流过渡区。其摩擦阻力系数取决于雷诺数和管道内表面的相对粗糙度。对于矩形管道,流速当量直径可按式计算:摩擦阻力系数可按式计算:......

2023-08-20

图4.34DLC膜混合润滑损失的影响关系图4.34DLC膜混合润滑损失的影响关系图4.35镀膜对油膜厚度的影响由图4.35可以看出,对于DLC镀膜表面,油膜厚度要小于未镀膜的油膜厚度。其中一个主要原因是镀膜后微凸体接触载荷在平衡径向压作用力的作用减少,另外一个原因是DLC在边界润滑条件下表面摩擦系数仅是未镀膜表面摩擦系数的68%。镀膜对油膜摩擦力影响较小,镀膜对微凸体摩擦力较大。......

2023-06-23

相关推荐