表8.2-2三峡水库各研究方案汛期不同时段最高调洪水位及最大下泄流量注 表中“方案”列中各方案括号内数字分别表示6月中旬至8月下旬和9月上旬汛限水位,如方案2表示该方案6月中旬至8月下旬汛限水位为145m,9月上旬汛限水位为150m。表8.2-3为入库流量及各方案出库流量在不同量级区间每年平均出现的天数统计情况。......

2023-06-21

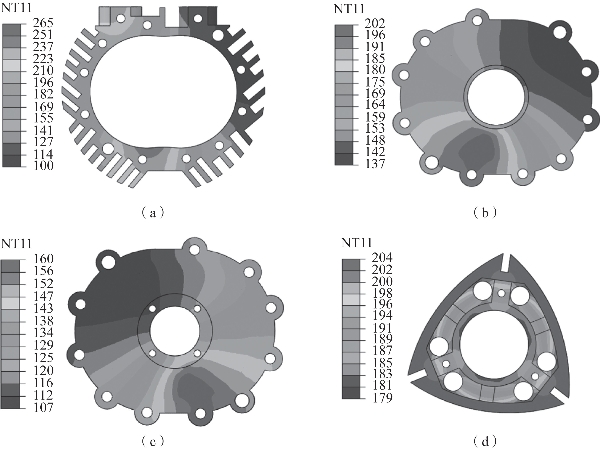

根据前期性能仿真计算得到的边界条件,计算得到转子发动机各转速下受热零部件的温度场分布。图3.12~图3.16分别为转速17 000r/min、15 000r/min、13 000r/min、11 000r/min、9 000r/min时各受热零部件的温度场分布云图。

图3.12 转速17 000r/min温度场分布

(a)气缸温度分布;(b)前端盖温度分布;(c)后端盖温度分布;(d)转子温度分布

由图3.12中各零件温度场分布可知,在额定转速为17 000r/min时气缸及前后端盖的温度分布极不均匀。其中气缸的最高温度为265℃,位于气缸上止点附近的燃烧和膨胀区段;最低温度为100℃,位于气缸进气区段散热片的末端。气缸的最大温差非常大,达到165℃。气缸的热区内外壁表面温差也非常大,气缸上止点附近的燃烧和膨胀区段是气缸温度梯度最大的区域。过大的温差会导致气缸壁的热应力过大,以致发生开裂而破坏。

前端盖的最高温度为202℃,位于压缩上止点之后的燃烧和膨胀区域;前端盖的最低温度为137℃,位于进气区域。后端盖的最高温度为160℃,位于压缩上止点之后的燃烧和膨胀区域;后端盖的最低温度为107℃,位于进气区域。前端盖的最大温差为65℃,后端盖的最大温差为53℃。由于前后端盖的材料为铝合金,铝合金的导热性能良好,导热率约为气缸材料QT600的4倍,因此前后端盖的最高温度和最大温差都比气缸小得多。

转子的最高温度为204℃,位于转子工作面;转子最低温度为179℃,位于转子内圈。转子的温差仅为25℃,这是由于转子经历工质完整的循环热力过程,各处受热较均匀,因此转子的温差较小。

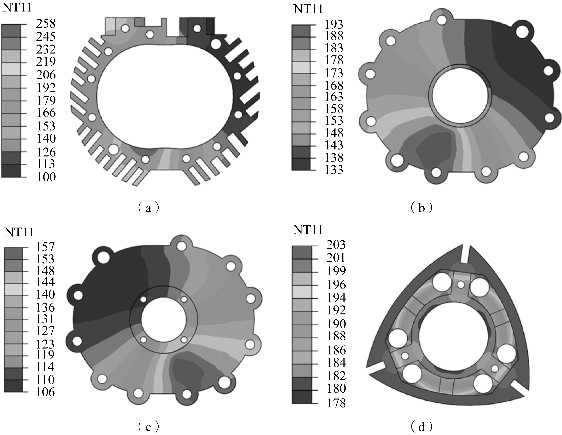

图3.13所示为转速为15 000r/min时气缸、前后端盖及转子的温度分布。其中气缸的最高温度为258℃,位于气缸上止点附近的燃烧和膨胀区段;最低温度为100℃,位于气缸进气区段散热片的末端。气缸的最大温差为158℃。前端盖的温度范围为133~193℃,后端盖的温度范围为106~157℃,最高温度均出现在气缸的燃烧区段。转子的温度范围为178~203℃,温差仅为25℃。

图3.14所示为转速为13 000r/min时气缸、前后端盖及转子的温度分布。其中气缸的最高温度为246℃,位于气缸上止点附近的燃烧和膨胀区段;气缸最低温度为99℃,位于气缸进气区段散热片的末端。气缸的最大温差为147℃。前端盖的温度范围为128~181℃,后端盖的温度范围为102~149℃,最高温度均出现在气缸的燃烧区段。转子的温度范围为174~195℃,温差仅为21℃。

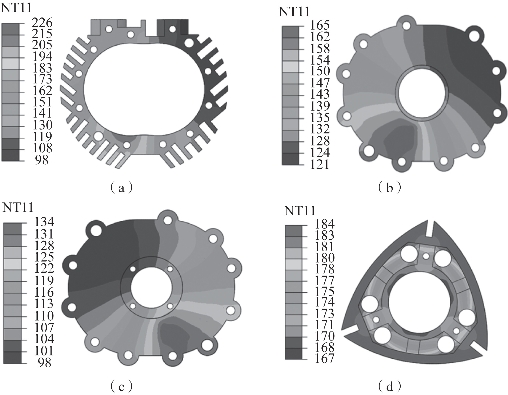

图3.15所示为转速为11 000r/min时气缸、前后端盖及转子的温度分布。其中气缸的最高温度为226℃,位于气缸上止点附近的燃烧和膨胀区段;气缸最低温度为98℃,位于气缸进气区段散热片的末端。气缸的最大温差为128℃。前端盖的温度范围为121~165℃,后端盖的温度范围为98~134℃,最高温度均出现在气缸的燃烧区段。转子的温度范围为167~184℃,温差仅为17℃。

图3.13 转速15 000r/min温度场分布

(a)气缸温度分布;(b)前端盖温度分布;(c)后端盖温度分布;(d)转子温度分布

图3.14 转速13 000r/min温度场分布

(a)气缸温度分布;(b)前端盖温度分布;(c)后端盖温度分布;(d)转子温度分布

图3.15 转速11 000r/min温度场分布

(a)气缸温度分布;(b)前端盖温度分布;(c)后端盖温度分布;(d)转子温度分布

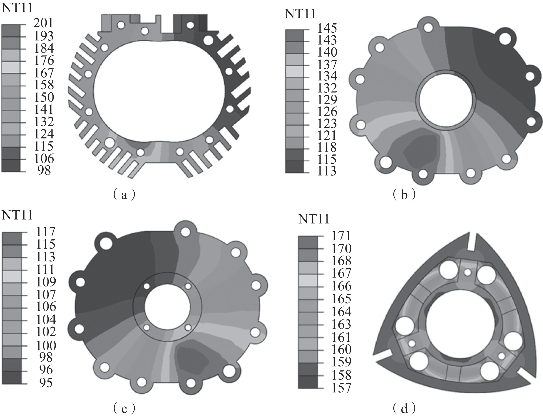

图3.16所示为转速为9 000r/min时气缸、前后端盖及转子的温度分布。其中气缸的最高温度为201℃,位于气缸上止点附近的燃烧和膨胀区段;气缸最低温度为98℃,位于气缸进气区段散热片的末端。气缸的最大温差为103℃。前端盖的温度范围为113~145℃,后端盖的温度范围为95~117℃,最高温度均出现在气缸的燃烧区段。转子的温度范围为157~171℃,温差仅为14℃。

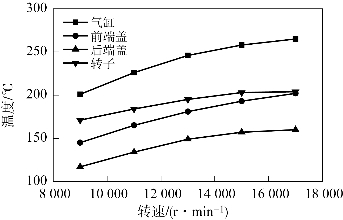

为分析转速对各受热零部件最高温度的影响,得到各零件的最高温度随转速变化曲线图,如图3.17所示。

根据图3.17,随着转速的增大,各受热零部件的最高温度也随之升高,并且温度的升高呈越来越慢的趋势。

在各转速下,气缸的温差均较为明显,较大的温度梯度下容易产生较大的热应力,会产生极不均匀的热变形,使密封恶化,影响性能。尤其是对于气缸而言,若气缸热区(特别是电热塞孔处)内外表面温差过大,则会使缸壁的热应力过大,以致开裂而破坏。同时,由于气缸受热不均匀,金属分布亦不均匀,容易在气缸局部地方(如电热塞孔周围)因热膨胀量比较大而引起型面局部凸起,使径向密封片发生偏磨,影响密封。

图3.16 转速9 000r/min温度场分布

(a)气缸温度分布;(b)前端盖温度分布;(c)后端盖温度分布;(d)转子温度分布

图3.17 各转速最高温度

综上所述,气缸是转子发动机中工作条件最恶劣、机械负荷和热负荷最严重,但同时也是最重要的零件之一。因此在对气缸进行优化设计时,若需要考虑更换气缸的材料,必须选用导热系数较大、高温下强度较高、热膨胀系数较小的材料。

为了验证温度场仿真结果的可靠性,需要进行测温试验来进行验证。采用红外测温和热成像技术来测量转子发动机稳定工作状态下的真实温度场,试验采用红外热成像仪来测量转子发动机外壁面的温度场分布,此方法既能快速对转子发动机外壁面进行大面积检测,又能针对温度点或者小面积进行精确检测。图3.18所示为温度场试验测试台架。

图3.18 温度场试验测试台架

为保证测温试验的精度,对仪器本身以及各零部件本身的热辐射系数进行了标定。发射率ε代表物体向外红外辐射的能力。每种物体的发射率都是一个小于1的常数。发射率受到材料、表面粗糙度、表面颜色的影响。在实际检测中,需要正确地设置发射率,可以使用热像仪将采集的被测物体红外辐射换算成准确的表面温度,减少或避免误差。

根据转子发动机的结构特点,选用涂抹法确定零件的热辐射系数。用已知发射率的水性白板笔均匀地涂抹在被测物体表面,保证足够时间使被测目标表面与被涂抹表面达到相同的温度。然后按照已知的发射系数来调整红外热像仪的发射率以测量其表面温度,测量邻近没有被涂抹的区域温度,再次调整红外热像仪的发射率,直到测得的没有涂抹的物体表面温度与被涂抹的区域表面温度相同或相近,此时的发射率即为被测物体表面的发射率。

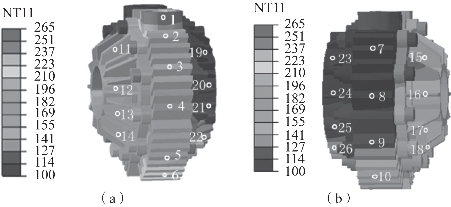

采用以上方法确定发动机各零件表面的发射率后,待转子发动机稳定运行后进行外壁面测温试验,转速为17 000r/min时的转子发动机外壁面温度场测量结果如图3.19所示。

图3.20所示为转速为17 000r/min时的转子发动机装配体温度场仿真计算结果。为验证仿真计算的准确性,在发动机气缸及前后端盖外壁面各选取若干参考点,以对比各参考点的仿真计算温度值与试验测试值。选取的各参考点位置及编号如图3.20所示。

图3.19 转速为17 000r/min时的转子发动机外壁面温度场试验测试结果

图3.20 选取的各参考点位置及编号

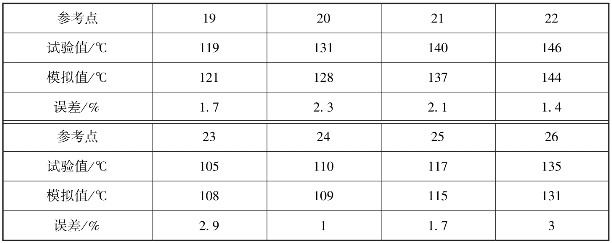

表3.4~表3.6所示分别为转子发动机外壁面温度测试试验温度值与计算温度值对比。从表3.4可以看出,选取的气缸及前后端盖各参考点的温度场仿真计算结果与试验测试值之间的误差均在4%以内,因此温度场仿真计算能够较为准确地反映转子发动机实际温度分布情况。

表3.4 气缸温度场仿真计算结果与试验结果对比

表3.5 前端盖温度场仿真计算结果与试验结果对比

表3.6 后端盖温度场仿真计算结果与试验结果对比

有关小型转子发动机数值建模与仿真分析的文章

表8.2-2三峡水库各研究方案汛期不同时段最高调洪水位及最大下泄流量注 表中“方案”列中各方案括号内数字分别表示6月中旬至8月下旬和9月上旬汛限水位,如方案2表示该方案6月中旬至8月下旬汛限水位为145m,9月上旬汛限水位为150m。表8.2-3为入库流量及各方案出库流量在不同量级区间每年平均出现的天数统计情况。......

2023-06-21

焊接热源与熔池行为对焊接效果的影响一直是关注的重点。对焊接热源及相关温度场模拟的关键在于材料物性参数的完备、热源模型与实际热源的拟合程度、热源移动路径的准确定义、边界条件是否设置恰当等,也是对焊接应力、应变场及焊接过程其他现象模拟的基础。图12-43是对等离子- MIG电弧的温度场与熔滴过渡的仿真,并与高速摄像的结果作了对比验证。......

2023-07-02

下面所说的温度均指温度的改变量,而非结构的实际温度。计算温度改变引起的位移时,仍利用变形体虚功方程。弯矩和温度改变所引起的变形方向一致时取正号;反之取负号。求温度引起的位移时,除要画 图外,还要画图。......

2023-08-26

我们注意到,单轴拉伸下的失效应变仅为0.004 1,说明PBX 9501 是一种脆性材料。图8-20应变率为10-3s-1时的单轴拉伸应力-应变曲线图8-21 所示为应变为0.16%、0.41%、0.45%和0.5% 时的Y 方向应变云图和损伤断裂演化图。从图中可以看出,整个拉伸过程黏结剂承受了大部分的变形。该结果表明PBX 9501 的拉伸力学性能与界面黏结强度有关,而失效路径与界面强度无关。......

2023-06-27

图13-24异重流潜入位置变化过程表13-7水库运用初期1~5年库区输沙计算结果图13-24异重流潜入位置变化过程表13-7水库运用初期1~5年库区输沙计算结果在相同的水沙条件及边界条件下进行的小浪底库区实体模型试验结果表明,距坝67km 以下库段总淤积量为29.44 亿m3,若淤积物干容重γ0=1.15t/m3,则淤积量为33.8亿t。......

2023-06-23

如该处地面已有黏壤土覆盖,则将发生流土,需要用不透水的覆盖层或设反滤层排水。沿下游河床的出渗比降为[64]:在下游坝趾处,x=l2,J=∞,需要加不透水的覆盖层或反滤层排水。......

2023-09-18

此轨缝至信号机处可布置5 节钢轨,轨缝为8 mm,得出站信号机至岔心的距离为12.508 ×5 +19.962=82.502 m,该值大于LX,符合要求。图5.424 道下行出站信号机与警冲标位置上行方向1 道:出站信号机设于1、Ⅱ道之间,线间距为5 m, Ⅱ道通行超限货物列车,连接曲线半径R=400 m,查表得LX=80.352 m,LJ=49.857 m。表5.18股道有效长计算表续表6)里程推算右端最外道岔岔心货物线站台端采用9 号道岔,查得基本站台端到第16 位道岔的岔心间距为22.53 m。......

2023-08-21

设计洪水来源于设计流域面暴雨量,流域是具有固定边界的定面。但在推求设计面暴雨时,流域平均点频率参数应采用系列较长且经过地区综合分析后的成果。......

2023-08-23

相关推荐