由此可得动能和化学能共同作用下的开孔孔径dc图6.35活性聚能侵彻体作用混凝土靶开孔效应2.内爆超压模型活性聚能侵彻体贯穿混凝土靶后,在目标内部发生剧烈爆燃反应,形成超压场。图6.37靶后1 m处内爆超压时程曲线图6.38靶后2 m处内爆超压时程曲线活性聚能侵彻体等效TNT当量为100 g时,不同爆心位置处,靶后1 m和2 m处超压时程曲线分别如图6.39和图6.40所示。图6.41靶后超压时程曲线......

2025-09-29

1.单元分析

网格质量的好坏不仅关系到能否快速、顺利地完成有限元分析,还关系到计算分析的结果与精度。在进行网格划分时,首先需要考虑单元类型,需要针对所分析的问题,结合选取的分析方法,选择合适的单元类型,在保证计算结果精度的同时,避免过度地增加计算工作量。

本次有限元分析是针对转子发动机关键零部件的热机耦合分析。实现耦合分析通常有直接耦合与顺序耦合两种分析方法。针对这两种分析方法对应有不同的单元类型。直接耦合分析是指多个物理场的自由度要同时进行计算,适用于多个物理场各自响应相互依赖的情况。但由于平衡状态需要满足多个准则,每个节点上的自由度多,矩阵方程庞大,计算时间长,直接耦合依赖于其耦合多个场自由度的单元,从理论上说,每一组场组合就要提供对应类型的单元。而顺序耦合分析是指以特定的顺序求解单个物理场模型,再将前一个物理场的分析结构作为后续分析的边界条件。顺序耦合主要适用于物理场之间单向的耦合关系。顺序耦合比直接耦合分析效率高,并且不需要选择特殊的单元类型。由于本次热机耦合中温度场的分布会对结构应力场、应变场分布产生较大影响,而应力场对温度场的影响较小,并且考虑到分析效率以及分析的通用性,选择顺序耦合方法作为本次分析方法。先分析结构件温度场,再将温度场结果作为应力场分析的边界条件,进行应力场分析。因此在分析过程中会涉及2种类型的单元,即热分析单元与应力分析单元。

单元类型的确定还与单元形状有关。在确定分析方法后,还需根据模型的实际结构及计算要求选择合适的单元形状。常用的单元形状有四面体单元与六面体单元。六面体网格在计算精度、变形特性、划分的网格数量、抗畸变能力都比四面体网格具有更加明显的优势。因此本次分析将对模型进行六面体的网格划分。在ABAQUS软件中,不同分析方法、分析步骤中选择的六面体网格类型,如表3.1所示。2.网格划分及质量检查

表3.1 不同分析方法所选择的单元类型

采用有限元前处理软件HyperMesh对转子发动机关键零部件(气缸、前后端盖、转子)进行六面体网格划分。在网格划分完毕后,需要对网格模型进行检查。如果形状较差的网格所在单元位置远离分析所关心的重要位置时,一般情况下对分析结果的影响不大,可以忽略。但当形状较差的网格出现在重要位置,则会造成计算收敛困难。对于转子发动机,重点关注部位为螺栓孔、气缸电热塞附近区域、燃烧热弧区。本次网格检查的基本要求如下:

(1)检查网格的形状扭曲比和细长比:0.1<扭曲比的平均值<0.75,细长比>0.1;

(2)检查节点和单元的重合度,不应存在重合度小于0.1mm的节点或单元。

针对检查出现问题的单元,可以通过移动、合并、删除节点,使得单元质量达到要求。

本次分析所建立的六面体网格模型如图3.5所示。

图3.5 有限元模型

(a)前端盖网格;(b)后端盖网格;(c)转子网格;(d)气缸网格(https://www.chuimin.cn)

转子发动机的前后端盖及气缸是通过螺栓连接到一起,在11个螺栓孔中,有两个是定位销孔,它是气缸加工和装配的基准,因此对定位销孔的刚度、加工精度以及表面粗糙度的要求都非常严格。在两个定位销孔处的螺栓是通过螺母拧紧的,而其他9个螺栓是通过与后端盖上的螺纹连接来达到连接的目的。建立的转子发动机装配体有限元网格模型如图3.6所示。

材料是有限元分析的基础,不同材料在相同载荷作用下会有不同的力学响应。本次分析模型中气缸、前后端盖材料为QT600,转子材料为QT800,各材料的材料属性如表3.2所示。

图3.6 有限元装配模型

表3.2 材料参数

3.收敛性分析

有限元法是一种数值分析方法,因此需要考虑收敛性问题。当网格逐渐加密时,有限元的解答就逐渐趋近于精确解。但随着网格数量的增多,计算成本会逐渐加大。因此在保证计算精度的前提下,需要对多种网格大小的转子发动机模型进行对比计算分析,以确定合理的网格大小以及局部加密要求。具体方法为:使用当前的网格密度和单元类型进行分析,再使用更细化的网格进行分析。将分析结果进行比较,如果结果相差较小(一般可取2%),则说明该网格可以满足分析精度需求。

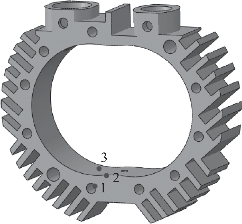

分别定义5种网格尺寸:2.5mm、2mm、1.5mm、1mm、0.6mm,在热-机耦合工况下对网格模型进行收敛性分析。取气缸上3个关键位置的应力值进行分析,参考点1、2、3分别位于燃烧室区域螺栓孔附近、燃烧区域端面以及燃烧区域中部应力变化较大的区域(图3.7),计算结果如图3.8所示。根据图3.8中结果分析,可以发现随着网格尺寸的减小,各参考点的热-机耦合应力趋于稳定。比较1mm与0.6mm 网格的计算结果,可以发现3个参考点在这两次计算中的差异分别为1.1%、2.1%、1.6%,能够满足分析精度的要求。为了保证更好的计算精度,后续分析将选用尺寸为0.6mm的网格模型作为计算分析模型。

图3.7 收敛性分析参考点位置

图3.8 参考点应力随网格大小的变化

相关文章

由此可得动能和化学能共同作用下的开孔孔径dc图6.35活性聚能侵彻体作用混凝土靶开孔效应2.内爆超压模型活性聚能侵彻体贯穿混凝土靶后,在目标内部发生剧烈爆燃反应,形成超压场。图6.37靶后1 m处内爆超压时程曲线图6.38靶后2 m处内爆超压时程曲线活性聚能侵彻体等效TNT当量为100 g时,不同爆心位置处,靶后1 m和2 m处超压时程曲线分别如图6.39和图6.40所示。图6.41靶后超压时程曲线......

2025-09-29

图3-25 三角形隶属度函数模糊控制规则是模糊控制的核心,因此,如何建立模糊控制规则成为一个十分关键的问题。根据表3-3所示参数,由式可得D0=0.24;由式可得x0=[0.11573600]T;由式可得图3-28 模糊控制器输出曲线图3-28 模糊控制器输出曲线图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数图3-29 有源电力滤波器整体仿真模型表3-3 仿真参数取正定矩阵取正定矩阵根据实验取定根据实验取定具体仿真结果如下:1)图3-30所示为无滤波器的情况下电网电流波形。......

2025-09-29

如图21.9、图21.10所示,利用ABAQUS建立一个1 000 mm长的有限元模型。图21.9第一层玻纤模型图21.10内外层及基体PE部分假设每一层之间相互紧密连接,利用Extrusion命令建成模型,然后用Partition命令分割各层,并将材料属性赋予各层。......

2025-09-29

根据传热学理论,在直角坐标系下,低压断路器内部三维热传导方程为式中 T——物体的温度;λ——导热系数;qv——单位体积内产生的热量;t——时间。考虑到表面热传递是通过对流和辐射,因而综合起来可得α=αconv+αrad (5-6)对大型低压断路器来说,壳体内空间较大,需要考虑内部热传递有传导和对流两种方式,需求解流体区域由能量守恒、质量守恒、动量守恒所列出的偏微分方程。......

2025-09-29

旗袍是中国传统服装文化的经典,它拥有浓厚的民族特点和丰富的艺术语言。旗袍的美主要体现在造型、色彩、纹样、材质等元素中。这种含蓄的曲线充分显示了女性自然的美,同时也非常符合东方女性的体型;其次,旗袍造型的变化,主要是襟形、袖式和领型等的变化。女性一般可针对自己的脸型、身材来挑选旗袍的襟形。图4-2-7如意襟旗袍图5.6TLM 电流分布示意图......

2025-09-29

实验采用对称的双断口结构,图6-25所示为实验模型的平面图及相关几何尺寸,单位均为mm。图6-25 气动斥力实验模型的平面图图6-26 气动斥力测试方法的原理图测量方法的原理如图6-26所示。下面的实验均是采用该方法进行的。图6-29 s=2mm,Im=4.2kA时的实验波形及电动斥力、气动斥力随时间的......

2025-09-29

相关推荐