压缩比是指气缸总容积与燃烧室容积之比,用ε 表示:图1-11发动机排量示意压缩比用来衡量空气或混合气被压缩的程度。其影响发动机的热效率。发动机的进气、压缩、做功、排气4 个工作过程称为一个工作循环。......

2023-08-29

转子发动机由汪克尔发明,其构造与往复式活塞发动机差异较大,如图1.2所示。往复式活塞发动机的运动主机构是活塞、曲柄连杆机构,燃烧室是由圆筒气缸、圆筒活塞和气缸盖组成的,其运动受力较复杂,但是几何原理较为简单。转子发动机的转子的三个工作面分别与气缸型面及端盖构成三个工作室,由转子三个顶角的径向密封片彼此分隔。三个工作面对应的三个工作室随转子每一转各自完成一个工作循环。由于偏心轴的转速为转子转速的3倍,故对于一个气室来说,完成一个工作循环的偏心轴转角为1 080°。转子发动机的运动机构是转子和偏心轴,其传递旋转运动的主机构是由一对相位内外齿轮和偏心轴所组成的行星机构,气缸和转子的构造型线较复杂,气缸理论型线为双弧长短幅外旋轮线,生成方法有内切法和外切法,转子理论型线为气缸理论型线族的内包络线。

图1.2 转子发动机与往复式活塞发动机构造原理对比

(a)往复式活塞发动机;(b)转子发动机

转子发动机主要构成零件包括转子、气缸、偏心轴、齿轮、齿圈等,如图1.3所示。对于多缸转子发动机,相邻两缸之间要设置散热较好的中隔板。转子发动机是将三个燃烧室内空燃混合气燃烧产生的膨胀压力直接转化为三角形转子和偏心轴的转动力,进、排气门的打开和关闭仅是依靠转子本身的运动来实现,省去了传统往复式活塞发动机设置的曲柄连杆机构、配气机构,包括连杆、正时齿带、凸轮轴、摇臂、气门、气门弹簧等,进而体积和质量较小且具有更高转速。实践表明,在保证相同的输出功率水平前提下,转子式发动机的设计质量是往复式活塞发动机的2/3;对于往复式活塞发动机,活塞运动本身就是一个振动源,同时气门机构也会产生令人讨厌的机械噪声。转子发动机平稳转动产生的振动相当小,而且没有气门机构,因此能够更平稳和更安静地运行。在运行安静性和平稳性两方面,双转子汪克尔转子发动机相当于直列六缸往复式活塞发动机。

图1.3 转子发动机结构

1—前平衡重;2—前端盖轴承;3—前端盖;4—前端盖垫片;5—转子;6—气缸;7—后端盖垫片;8—后端盖;9—齿轮;10—齿轮座;11—后平衡重;12—滚针轴承;13—端面密封条;14—径向密封片;15—偏心轴

转子发动机的主机构是由一对相位内外齿轮和偏心轴所组成的行星机构,内齿轮安装在转子上,随转子拥有一样转速旋转运动,外齿轮固定在端盖上不动,内、外齿轮的齿数比值为3∶2。根据周转轮系原理,可以计算得到偏心轴的角速度为转子(或内齿轮)角速度的3倍,即转子旋转1圈,偏心轴旋转3圈。由于转子的转速是发动机转速的1/3,而且转子发动机没有那些高转速运动部件,如摇臂和连杆,所以在高负荷运动中,可靠和耐久性比往复式活塞发动机好。

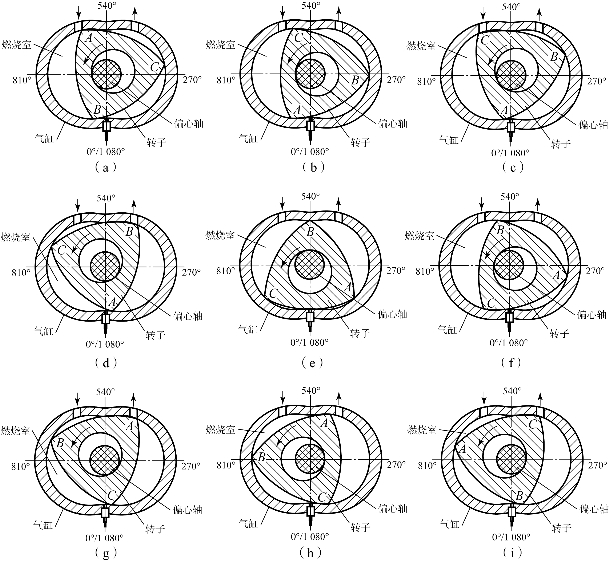

从循环中的各过程特点看,转子发动机工作循环相当于往复式活塞发动机的四冲程循环;而对于一个气缸,偏心轴每旋转一转平均完成一个工作循环这点来说,又相当于往复式活塞发动机的二冲程循环;而对于一个工作室来说,偏心轴旋转3转才完成一个工作循环。当然,对于转子发动机是没有“冲程“这个概念的,因为转子在气缸内的运动是连续的,不存在转子速度为零的“止点”,但对于描述转子在气缸内的极限位置,仍沿用“止点“的概念。令转子处于工作室最小容积的位置为上止点,处于工作室最大容积的位置为下止点。转子发动机的工作过程与传统往复式活塞发动机类似,也是分为四个工作过程:进气、压缩、做功、排气,如图1.4所示。

图1.4 转子发动机工作过程

进气过程是(a)→(c),当A点与进气口起始边重合时,燃烧室AC开始进气,此时转子并没有旋转到上止点,这时的偏心轴转角与转子转动到上止点时的偏心轴转角之差即为进气提前角,图1.4(b)状态到达了下止点,燃烧室容积达到最大,这时进气还未结束。随着转子的旋转,当C点与进气口关闭边重合时,燃烧室AC进气结束,转子在上止点处旋转到进气门关闭这段偏心轴转角即为进气延迟角[图1.4(b)→图1.4(c)]。

压缩过程是(c)→(e),燃烧室AC进气结束[图1.4(c)]后,随着转子旋转,燃烧室AC容积减小,缸内气体被压缩,当转子旋转到上止点[图1.4(e)]时,压缩过程结束,燃烧室AC内开始点火燃烧。

做功过程是(e)→(g),在上止点[图1.4(e)]处,燃烧室AC内燃气点火燃烧,致使缸内压力急剧增大,从而推动转子旋转,转子的旋转运动通过相位齿轮传递给偏心轴,偏心轴获得经相位齿轮变换后的转速旋转,并将该旋转运动传递给末端飞轮,进而输出动力。

排气过程是(g)→(k),随着转子旋转,当A点与排气口开启边重合[图1.4(g)]时,燃烧室AC内的废气开始向外排出,这时转子还没旋转到达上止点,从这时开始到转子旋转至上止点处的偏心轴转角是排气提前角。随着转子旋转,当到达下止点[图1.4(h)]时,燃烧室AC容积最大,此后转子继续旋转,压缩缸内废气快速排出缸内,当C点到达排气口关闭边[图1.4(k)]时,排气过程结束,由于存在排气关闭延迟角,这时的转子已旋转经过了上止点。

以上仅阐述了单个燃烧室(燃烧室AC)的工作过程,其他两个燃烧(燃烧室BC和燃烧室AB)工作过程是一样的。当燃烧室AC完成一个工作循环,燃烧室BC和燃烧室AB同样也完成了一个工作循环,只是相位彼此相差360°偏心轴转角。

从图1.4(c)和图1.4(d)可以看出,燃烧室AC进气初期,燃烧室BC 既有进气过程也有排气过程,进、排气道通过转子燃烧室凹坑连通,即传统发动机上的进、排气重叠。进、排气重叠角对发动机的充量系数和残余废气系数影响较大,设计过程中应选择恰当的进、排气重叠角。

转子发动机的转子每旋转一圈就做功三次,与一般往复式活塞发动机每旋转两圈才做功一次相比,具有高马力容积比(引擎容积较小就能输出较多动力)的优点。另外,由于转子发动机的轴向运转特性,它不需要精密的偏心轴平衡就能达到较高的运转转速。整个发动机只有两个转动部件,与一般的四冲程发动机具有进、排气门等二十多个活动部件相比结构大大简化,与同功率往复式活塞发动机相比,质量只有后者的50%~70%,体积小30%~50%,零件总数少20%~40%,其中运动件的数量少40%~60%,因此发生故障的可能性也大大减小。在一个工作周期中,往复式活塞发动机(完成4个冲程)的功率输出轴旋转720°,而转子发动机的功率输出轴旋转1 080°。由于转子发动机的每个冲程更长一些,再加上转子做匀速旋转,其转速只是转子发动机主轴转速的1/3,因此,即使是高速旋转时,其惯性力的冲击和振动也较往复式活塞发动机小得多,作用在主轴上扭矩的均匀性较好,因此运转平稳、噪声较小,零件少,易维护。转子发动机减少了曲柄连杆机构和配气结构,没有凸轮轴、摇臂等零件,因此结构简单、具有很好的可维修性,生产成本约为同功率往复式活塞发动机的80%。

与往复式活塞发动机相比,转子发动机具有以下特点:

(1)精简结构。由于转子发动机将空燃混合气燃烧产生的膨胀压力直接转化为三角形转子和偏心轴的转动力,所以不需要设置连杆,进气口和排气口依靠转子本身的运动来打开和关闭;不再需要配气机构,包括正时齿带、凸轮轴、摇臂、气门、气门弹簧等,而这在往复式活塞发动机中是必不可少的一部分。综上所述,转子发动机组成所需要的部件大幅减少。

(2)均匀的扭矩特性。根据研究结果,转子发动机在整个速度范围内有相当均匀的扭矩曲线,即使是在两转子的设计中,运行中的扭矩波动也与直列六缸往复式发动机具有相同的水平,三转子的布置则要小于V 形八缸往复式活塞发动机。

(3)运行更安静,噪声更小。对于往复式活塞发动机,活塞运动本身就是一个振动源,同时气门机构也会产生令人讨厌的机械噪声。转子发动机平稳的转动运动产生的振动相当小,而且没有气门机构,因此能够更平稳和更安静地运行。

(4)可靠性和耐久性。由于转子发动机没有那些高转速运动部件,如摇臂和连杆,所以在高负荷运动中,更可靠和更耐久。其在1991年勒芒汽车赛中的大获全胜就充分证明了这一点。

有关小型转子发动机数值建模与仿真分析的文章

压缩比是指气缸总容积与燃烧室容积之比,用ε 表示:图1-11发动机排量示意压缩比用来衡量空气或混合气被压缩的程度。其影响发动机的热效率。发动机的进气、压缩、做功、排气4 个工作过程称为一个工作循环。......

2023-08-29

驱动桥内的机械式差速器使得汽车在转弯时左右车轮可以不同的转速行驶。目前驱动电机前置前轮驱动被广泛应用在电动乘用汽车中,如比亚迪e5、e2,吉利帝豪EV450,北汽系列电动汽车等。驱动电机后置后轮驱动则广泛应用于小型电动载货汽车上。图4-2-13外转子轮毂电机结构内转子轮毂电机具有转速高的特点,因此需要装备固定传动比的减速器降低车速。......

2023-08-20

齿轮液压马达图3.2齿轮马达工作原理图齿轮液压马达的工作原理如图3.2 所示,图中P 点为两齿轮的啮合点。图3.3双作用叶片式液压马达工作原理图压力油从进油口进入叶片之间,位于进油腔的叶片有3、4、5 和7、8、1 两组。图3.4 为双作用叶片式液压马达的实际结构。图3.6 为斜盘式轴向柱塞液压马达的工作原理图。对轴向柱塞马达,改变斜盘倾角γ 的大小,就可调节液压马达的转速。......

2023-06-18

对于涡轴涡桨发动机,其燃气发生器部分基本与涡喷涡扇的相同,工作机理也相同,主要区别是输出动力的形式,因而带来了不同的结构类型和工作特点。图1-10Astazuo14M定轴式涡桨/涡轴发动机1.3.1.2自由涡轮式自由涡轮式发动机由燃气发生器和自由涡轮组成,通过独立的自由涡轮输出轴功率。......

2023-07-30

虽然目前市场上声卡的品牌有40 种之多,但声卡的结构与工作原理都大体相同。图5-7 所示为一款声卡的结构图。图5-7声卡的结构2)功率放大器由于声音处理芯片处理好的声音信号不足以推动音箱发声,因此需要增加功率放大器对声音信号进行放大,再送到扬声器或音箱中。......

2023-11-18

GIS有单相封闭式和三相封闭式两种不同结构。这种GIS结构紧凑,与单相封闭式GIS相比,一般可缩小占地面积10%以上,由于外壳数量少,故可大大节省材料,又由于封闭点数和密封长度减少,故漏气率低。HGIS集成了主要部件与GIS相同,但省略了封闭式母线,具有节省投资、占地面积小、运行可靠性高、便于安装维护等特点。......

2023-07-02

小型转子发动机电喷系统的核心问题仍是空燃比的控制。考虑到小型转子发动机多用于高转速工况,故使用节气门开度-速度式电喷系统更为合适。综合上述考虑,小型转子发动机的电喷系统原理框图如图7.1所示。......

2023-06-23

能力标准学完本任务,你应获得以下能力:①能正确理解发动机基本术语及四冲程汽油机基本工作原理。②能正确认识发动机总体结构。发动机基本工作原理四冲程汽油机每一个工作循环包括4个活塞行程,即进气行程、压缩行程、做功行程及排气行程,如图3.2所示。图3.2四冲程汽油机工作原理1)进气行程活塞在曲轴的带动下由上止点移至下止点。......

2023-08-19

相关推荐