【摘要】:电池组由5节18650型、容量2 000~3 000 mAh的锂电池串联组成。所用电阻值的绝对值不大于5%。方案2:可采用霍尔传感器HC05SY,测量范围为0~5 A,线性度好,比ACS712等霍尔电流检测芯片要准确,采样电流准确更有利于对精度的控制。过充保护过充保护由DSP来控制,当检测到电池组两端电压超过阀值24±0.5 V时,DSP将PWM输出设为零,驱动电路没有PWM波,电路不再工作,实现过充保护。

基本信息

一、设计方案工作原理

1.预期实现目标定位

设计并制作用于电池储能装置的双向DC-DC变换器,实现电池的充放电功能,该功能可由按键设定,亦可自动转换。电池组由5节18650型、容量2 000~3 000 mAh的锂电池串联组成。所用电阻值的绝对值不大于5%。

2.技术方案分析比较

(1)DC-DC拓扑电路及驱动电路选择

方案1:隔离型DC-DC变换器,例如双向全桥变换器。本方案电压变化可较大,安全可靠,但变压器存在铜损和铁损,开关管多,开关损耗大,这些因素会导致变换器的效率降低,且该方案控制策略复杂,不易于调试。

一、设计方案工作原理

1.预期实现目标定位

设计并制作用于电池储能装置的双向DC-DC变换器,实现电池的充放电功能,该功能可由按键设定,亦可自动转换。电池组由5节18650型、容量2 000~3 000 mAh的锂电池串联组成。所用电阻值的绝对值不大于5%。

2.技术方案分析比较

(1)DC-DC拓扑电路及驱动电路选择

方案1:隔离型DC-DC变换器,例如双向全桥变换器。本方案电压变化可较大,安全可靠,但变压器存在铜损和铁损,开关管多,开关损耗大,这些因素会导致变换器的效率降低,且该方案控制策略复杂,不易于调试。

图A-5-1 隔离型Buck-Boost的基本拓扑

方案2:非隔离型DC-DC变换器,例如双向Buck-Boost变换器。该方案不仅节省了磁性元件,减轻重量,而且效率较高。驱动电路可选用集成驱动芯片,其重量小,外围电路少,性能稳定,例如半桥驱动芯片IRS2106。

图A-5-1 隔离型Buck-Boost的基本拓扑

方案2:非隔离型DC-DC变换器,例如双向Buck-Boost变换器。该方案不仅节省了磁性元件,减轻重量,而且效率较高。驱动电路可选用集成驱动芯片,其重量小,外围电路少,性能稳定,例如半桥驱动芯片IRS2106。

图A-5-2 Buck-Boost的基本拓扑

为了保证系统高效率,本设计选择方案2。

(2)控制电路的选择

方案1:使用半数字半模拟的方式实现,即采用低速单片机来实现电压环的控制,然后通过数模转换器将电压环PI调节器的输出作为电流环的基准,电流环采用模拟器件搭建,经过误差放大器、AD采样、定标处理后即可算出占空比。

方案2:使用TI公司的定点DSP:TMS320F2812,其主频为150 MHz,可输出12路PWM信号,内含16路12位模数转换器,其处理浮点数据的函数库IQMATH完全可满足控制的精度和速度要求,可将控制完全通过数字实现。经实测,整个控制算法只需半个开关周期(10 μs)的时间,具有优良的动态性能。

综上所述,数字控制电路与模拟控制电路相比,具有易修正、易调试、高稳定性等突出优点,所以本设计选择方案2。

(3)电流检测

方案1:采用精密的电阻和差分运算放大器组合构成的电流采样电路,其体积小,成本较低,易于制作,但是其温漂较大,精密电阻的选择较难。

方案2:可采用霍尔传感器HC05SY,测量范围为0~5 A,线性度好,比ACS712等霍尔电流检测芯片要准确,采样电流准确更有利于对精度的控制。

为了精确测量电流,本设计选择方案2。

(4)过充保护

过充保护由DSP来控制,当检测到电池组两端电压超过阀值24±0.5 V时,DSP将PWM输出设为零,驱动电路没有PWM波,电路不再工作,实现过充保护。

3.系统结构工作原理及功能指标实现方法

本设计以TMS320F2812为核心,选用Buck-Boost变换器,在充电模式对电流环进行PI调节,在放电模式对电压环进行PI调节,系统利用控制器内部AD进行采样,利用4×4矩阵键盘和12864液晶屏实现人机交互,总体框图如图A-5-3所示。

图A-5-2 Buck-Boost的基本拓扑

为了保证系统高效率,本设计选择方案2。

(2)控制电路的选择

方案1:使用半数字半模拟的方式实现,即采用低速单片机来实现电压环的控制,然后通过数模转换器将电压环PI调节器的输出作为电流环的基准,电流环采用模拟器件搭建,经过误差放大器、AD采样、定标处理后即可算出占空比。

方案2:使用TI公司的定点DSP:TMS320F2812,其主频为150 MHz,可输出12路PWM信号,内含16路12位模数转换器,其处理浮点数据的函数库IQMATH完全可满足控制的精度和速度要求,可将控制完全通过数字实现。经实测,整个控制算法只需半个开关周期(10 μs)的时间,具有优良的动态性能。

综上所述,数字控制电路与模拟控制电路相比,具有易修正、易调试、高稳定性等突出优点,所以本设计选择方案2。

(3)电流检测

方案1:采用精密的电阻和差分运算放大器组合构成的电流采样电路,其体积小,成本较低,易于制作,但是其温漂较大,精密电阻的选择较难。

方案2:可采用霍尔传感器HC05SY,测量范围为0~5 A,线性度好,比ACS712等霍尔电流检测芯片要准确,采样电流准确更有利于对精度的控制。

为了精确测量电流,本设计选择方案2。

(4)过充保护

过充保护由DSP来控制,当检测到电池组两端电压超过阀值24±0.5 V时,DSP将PWM输出设为零,驱动电路没有PWM波,电路不再工作,实现过充保护。

3.系统结构工作原理及功能指标实现方法

本设计以TMS320F2812为核心,选用Buck-Boost变换器,在充电模式对电流环进行PI调节,在放电模式对电压环进行PI调节,系统利用控制器内部AD进行采样,利用4×4矩阵键盘和12864液晶屏实现人机交互,总体框图如图A-5-3所示。

图A-5-3 系统总体框图

二、核心部件电路设计

1.关键器件性能分析

(1)开关管的选择

在系统设计中,在满足电流应力和电压应力,同时保证系统高效率的前提下,我们选用了IRFP140作为开关管,该开关管为N沟道MOSFET,额定电压为100 V,额定电流为33 A,完全能够满足要求。它的导通电阻只有40 mΩ,导通和开关损耗低,效率较高。

(2)电感设计

根据经验,一般选择输出滤波电感电流的脉动为最大输出电流的20%,这样电源的输出滤波电感电流的脉动为0.4 A,满足最小电流为1 A充电时电感电流连续的要求。输出滤波电感可按下式计算:

图A-5-3 系统总体框图

二、核心部件电路设计

1.关键器件性能分析

(1)开关管的选择

在系统设计中,在满足电流应力和电压应力,同时保证系统高效率的前提下,我们选用了IRFP140作为开关管,该开关管为N沟道MOSFET,额定电压为100 V,额定电流为33 A,完全能够满足要求。它的导通电阻只有40 mΩ,导通和开关损耗低,效率较高。

(2)电感设计

根据经验,一般选择输出滤波电感电流的脉动为最大输出电流的20%,这样电源的输出滤波电感电流的脉动为0.4 A,满足最小电流为1 A充电时电感电流连续的要求。输出滤波电感可按下式计算:

根据式(1),当输入电压Uin=36 V,输出电压Uo=18 V时,Iom=2 A,D=1/2,Lf取最大值,将有关数据代入上式,可算得Lf=450 μH。

设计步骤如下:

①磁芯设计

初选EE33型磁芯,其有效面积Ae=114 mm2,窗口面积S=110.2 mm2。

②初选气隙

取最大电流对应最大磁场强度

根据式(1),当输入电压Uin=36 V,输出电压Uo=18 V时,Iom=2 A,D=1/2,Lf取最大值,将有关数据代入上式,可算得Lf=450 μH。

设计步骤如下:

①磁芯设计

初选EE33型磁芯,其有效面积Ae=114 mm2,窗口面积S=110.2 mm2。

②初选气隙

取最大电流对应最大磁场强度

因为Lf的电流是单方向流动的,流过绕组的电流具有较大的直流分量,并叠加一个较小的交变分量,工作频率为50 kHz,属于第三类工作状态。因此磁芯的最大工作磁密可以取得很高,可接近于饱和磁密。取最大磁感应强度为0.3 T,由公式(2)得:

因为Lf的电流是单方向流动的,流过绕组的电流具有较大的直流分量,并叠加一个较小的交变分量,工作频率为50 kHz,属于第三类工作状态。因此磁芯的最大工作磁密可以取得很高,可接近于饱和磁密。取最大磁感应强度为0.3 T,由公式(2)得:

根据下列公式计算电感量:

根据下列公式计算电感量:

取N=30,代入式(4)得实际气隙:

取N=30,代入式(4)得实际气隙:

取δ=0.28 mm。

(3)滤波电容设计

取纹波电压ΔUo=10 mV。电解电容由于容值较大,两端的纹波主要由电感的纹波电流流过ESR引起。

取δ=0.28 mm。

(3)滤波电容设计

取纹波电压ΔUo=10 mV。电解电容由于容值较大,两端的纹波主要由电感的纹波电流流过ESR引起。

因此,根据式(6)可知所需电容为2 600 μF。实际选择的输出滤波电容为3 300 μF。

2.电路结构工作机理

(1)双向DC-DC主电路设计及器件选择

根据题中要求,主电路由Buck-Boost升降压式电路完成。具体电路如图A-5-4所示。主开关管Sm和同步整流管Sr均选用IRF140,该管为N沟道功率MOSFET。

(2)驱动电路设计

驱动电路采用驱动芯片IRS2106,它是国际整流器公司(IR)推出的驱动集成电路,适用于功率MOSFET、IGBT驱动的自举式集成电路。IRS2106芯片体积小,重量轻,集成度高(可同时驱动同一桥臂的上、下两只开关器件),动态响应快,驱动能力强。

因此,根据式(6)可知所需电容为2 600 μF。实际选择的输出滤波电容为3 300 μF。

2.电路结构工作机理

(1)双向DC-DC主电路设计及器件选择

根据题中要求,主电路由Buck-Boost升降压式电路完成。具体电路如图A-5-4所示。主开关管Sm和同步整流管Sr均选用IRF140,该管为N沟道功率MOSFET。

(2)驱动电路设计

驱动电路采用驱动芯片IRS2106,它是国际整流器公司(IR)推出的驱动集成电路,适用于功率MOSFET、IGBT驱动的自举式集成电路。IRS2106芯片体积小,重量轻,集成度高(可同时驱动同一桥臂的上、下两只开关器件),动态响应快,驱动能力强。

图A-5-4 主电路

图A-5-4 主电路

图A-5-5 驱动电路

(3)电流采样电路设计

采样电路采用霍尔电流传感器HC05SY作为传感器,后接电压跟随器做阻抗隔离,具体电路如图A-5-6所示。

图A-5-5 驱动电路

(3)电流采样电路设计 (https://www.chuimin.cn)

采样电路采用霍尔电流传感器HC05SY作为传感器,后接电压跟随器做阻抗隔离,具体电路如图A-5-6所示。

图A-5-6 霍尔电流传感器电路

(4)辅助电源电路设计

本系统中,霍尔传感器需要±15 V供电,驱动电路需要12 V供电,DSP及其他外围电路需要5 V供电。由于线性稳压电源的利用率低,采用开关电源能够有效减少辅助电源的损耗,系统的效率也可以进一步提高。另外两路辅助电源与其类似,此处不再赘述。

三、系统软件设计分析

1.系统总体流程及主要模块设计

DSP主程序主要对系统时钟初始化、事件管理器(EV)初始化、I/O口初始化、采样初始化后,开启定时采样中断和PWM周期中断。PWM由EV事件管理器产生,由定时器T1增计数模式产生数字锯齿波信号,与比较寄存器CMPR2结交产生一路频率为50 kHz的互补PWM信号。AD采样为了避免功率管开关时产生的噪声,均在锯齿波过零点处开始采样,采到电压信号U1、U2和电流信号I1后,根据此时的工作模式,进行PI算法,算出PWM的占空比,然后在PWM的周期中断里更新占空比。过压保护在PWM周期中断里判断,当符合动作要求时,令PWM输出设置为高阻态,令输出电流瞬间落下。

2.关键模块程序清单

void sequence(float a[],int n);//排序算法,用于提高AD采样的准确度

void Init_Epwm(); //初始化EPWM

void Init_Adc(); //初始化DSP片内AD

void Init_GPIO(); //初始化I/O口

void display_init(); //12864液晶显示程序

void soft_start(); //软启动

void delay(int32 i); //延时

interrupt void adc_isr(); //ADC的中断程序

interrupt void epwm_isr(); //EPWM的中断程序

unsigned char Key_Scan(); //键盘扫描程序

四、竞赛工作环境条件

1.软件环境及仪器设备

本设计使用DSP集成开发环境CCS3.3作为软件开发平台,使用Altium Designer绘制PCB板。使用的仪器设备硬件平台有:直流电源:Chroma Programable DC POWER SUPPLY,Model 62012P-100-50;示波器:Lecroy wave runner 6030A,350 MHzOscilloscope;数字式万用表:UNI-T UT60A-cn。

2.前期设计使用模块

作品制作期间采用了前期制作的辅助电源模块,该模块由TPS5430开关型降压转换器做降压输出正电平,由MC34063 DC-DC变换芯片做反压输出负电压。本系统中,霍尔传感器需要±15 V供电,驱动电路需要12 V供电,DSP及其他外围电路需要5 V供电,故该模块可做±15 V、±12 V及±5 V三路输出。由于均采用开关型变换器,该模块效率较高。

五、作品成效总结分析

1.系统测试及分析

(1)充电模式,U2=30 V,充电电流为1~2 A步进可调,测试充电电流I1,测试结果如表A-5-1所示。

表A-5-1 充电电流步进充电测试

图A-5-6 霍尔电流传感器电路

(4)辅助电源电路设计

本系统中,霍尔传感器需要±15 V供电,驱动电路需要12 V供电,DSP及其他外围电路需要5 V供电。由于线性稳压电源的利用率低,采用开关电源能够有效减少辅助电源的损耗,系统的效率也可以进一步提高。另外两路辅助电源与其类似,此处不再赘述。

三、系统软件设计分析

1.系统总体流程及主要模块设计

DSP主程序主要对系统时钟初始化、事件管理器(EV)初始化、I/O口初始化、采样初始化后,开启定时采样中断和PWM周期中断。PWM由EV事件管理器产生,由定时器T1增计数模式产生数字锯齿波信号,与比较寄存器CMPR2结交产生一路频率为50 kHz的互补PWM信号。AD采样为了避免功率管开关时产生的噪声,均在锯齿波过零点处开始采样,采到电压信号U1、U2和电流信号I1后,根据此时的工作模式,进行PI算法,算出PWM的占空比,然后在PWM的周期中断里更新占空比。过压保护在PWM周期中断里判断,当符合动作要求时,令PWM输出设置为高阻态,令输出电流瞬间落下。

2.关键模块程序清单

void sequence(float a[],int n);//排序算法,用于提高AD采样的准确度

void Init_Epwm(); //初始化EPWM

void Init_Adc(); //初始化DSP片内AD

void Init_GPIO(); //初始化I/O口

void display_init(); //12864液晶显示程序

void soft_start(); //软启动

void delay(int32 i); //延时

interrupt void adc_isr(); //ADC的中断程序

interrupt void epwm_isr(); //EPWM的中断程序

unsigned char Key_Scan(); //键盘扫描程序

四、竞赛工作环境条件

1.软件环境及仪器设备

本设计使用DSP集成开发环境CCS3.3作为软件开发平台,使用Altium Designer绘制PCB板。使用的仪器设备硬件平台有:直流电源:Chroma Programable DC POWER SUPPLY,Model 62012P-100-50;示波器:Lecroy wave runner 6030A,350 MHzOscilloscope;数字式万用表:UNI-T UT60A-cn。

2.前期设计使用模块

作品制作期间采用了前期制作的辅助电源模块,该模块由TPS5430开关型降压转换器做降压输出正电平,由MC34063 DC-DC变换芯片做反压输出负电压。本系统中,霍尔传感器需要±15 V供电,驱动电路需要12 V供电,DSP及其他外围电路需要5 V供电,故该模块可做±15 V、±12 V及±5 V三路输出。由于均采用开关型变换器,该模块效率较高。

五、作品成效总结分析

1.系统测试及分析

(1)充电模式,U2=30 V,充电电流为1~2 A步进可调,测试充电电流I1,测试结果如表A-5-1所示。

表A-5-1 充电电流步进充电测试

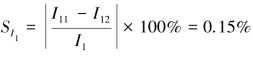

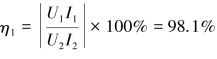

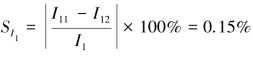

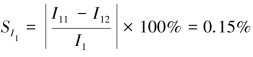

分析:测定I1的最大控制误差:1%,小于5%。测定I1的最大显示误差:1%,小于等于2%。因此,满足题目要求。

(2)充电模式,设定I1=2 A,U2=30 V,测试充电电流I1,结果如表A-5-2所示。

表A-5-2 U2恒流充电测试

分析:测定I1的最大控制误差:1%,小于5%。测定I1的最大显示误差:1%,小于等于2%。因此,满足题目要求。

(2)充电模式,设定I1=2 A,U2=30 V,测试充电电流I1,结果如表A-5-2所示。

表A-5-2 U2恒流充电测试

分析:充电电流I1的变化率: ,小于等于1%。因此,满足题目要求。

,小于等于1%。因此,满足题目要求。

(3)放电模式,US=32~38 V,测试U2,结果如表A-5-3所示。

表A-5-3 自动转换工作模式测试

分析:充电电流I1的变化率: ,小于等于1%。因此,满足题目要求。

,小于等于1%。因此,满足题目要求。

(3)放电模式,US=32~38 V,测试U2,结果如表A-5-3所示。

表A-5-3 自动转换工作模式测试

分析:测试端U2两端电压保持在(30±0.5)V,因此,满足题目要求。

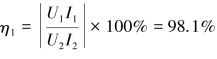

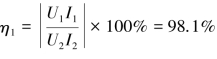

(4)当I1=2 A,U2=30 V时,计算变换器的效率。

表A-5-4 充电模式下输入输出电压电流值

分析:测试端U2两端电压保持在(30±0.5)V,因此,满足题目要求。

(4)当I1=2 A,U2=30 V时,计算变换器的效率。

表A-5-4 充电模式下输入输出电压电流值

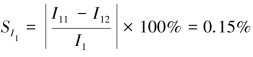

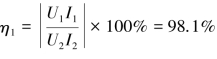

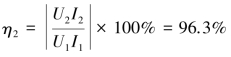

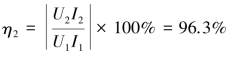

分析:此时变换器的效率为: 大于等于90%。因此,满足题目要求。

大于等于90%。因此,满足题目要求。

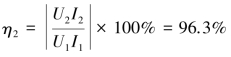

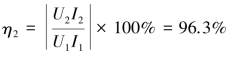

(5)当系统处于放电模式时,保持U2=(30±0.5)V时,计算变换器的效率。

表A-5-5 放电模式下输入输出电压电流值

分析:此时变换器的效率为: 大于等于90%。因此,满足题目要求。

大于等于90%。因此,满足题目要求。

(5)当系统处于放电模式时,保持U2=(30±0.5)V时,计算变换器的效率。

表A-5-5 放电模式下输入输出电压电流值

分析:此时变换器的效率为: ,大于等于95%。因此,满足题目要求。

,大于等于95%。因此,满足题目要求。

经测量,双向DC-DC变换器、测控电路与辅助电源三部分的总重量为450 g,小于等于500 g,因此,满足题目要求。

2.创新特色总结展望

经过四天三夜的努力,课题组完成了题目所有的要求,且指标均超出题目要求。在充电模式下,当U2恒定在30 V时,题目要求充电电流I1步进值不大于0.1 A,控制精度不低于5%,本设计可以按0.05 A的步进调节,电流控制精度在1%以内;当设定I1为2 A时,调整稳压源输出,题目要求I1变化率为1%,本设计I1的变化率为0.2%;当I1=2 A,U2=30 V时,题目要求变换器效率不小于90%,本设计在此工作条件下效率为98.1%。在放电模式下,保持U2=30 V,题目要求变换器效率不小于95%,本设计的效率为96.3%,当电压超过24 V时,停止充电。通过本次设计,我们对电力电子技术、双向DC-DC变换器有了更为深入的认识。随着社会的发展,双向DC-DC变换器越发得到关注,我们也希望将来能够在该方向进行更为深入的研究。

六、参考资料

[1]罗咏.双向DC-DC变换器及电池能量管理系统研究[D].武汉:华中科技大学,2013

[2]林静然.基于TI DSP的通用算法实现[M].北京:电子工业出版社,2008

[3]孔丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008

[4]王成华,王友仁,胡志忠.现代电子技术基础(模拟部分)[M].北京:北京航空航天大学出版社,2005

[5]冈村廸夫.OP放大电路设计[M].北京:科学出版社,2004

[6]王水平,王亚聪,等.MOSFET/IGBT驱动集成电路及应用[M].北京:人民邮电出版社,2009

[7]周志敏,周继海.开关电源实用技术设计与应用[M].北京:人民邮电出版社,2009

分析:此时变换器的效率为: ,大于等于95%。因此,满足题目要求。

,大于等于95%。因此,满足题目要求。

经测量,双向DC-DC变换器、测控电路与辅助电源三部分的总重量为450 g,小于等于500 g,因此,满足题目要求。

2.创新特色总结展望

经过四天三夜的努力,课题组完成了题目所有的要求,且指标均超出题目要求。在充电模式下,当U2恒定在30 V时,题目要求充电电流I1步进值不大于0.1 A,控制精度不低于5%,本设计可以按0.05 A的步进调节,电流控制精度在1%以内;当设定I1为2 A时,调整稳压源输出,题目要求I1变化率为1%,本设计I1的变化率为0.2%;当I1=2 A,U2=30 V时,题目要求变换器效率不小于90%,本设计在此工作条件下效率为98.1%。在放电模式下,保持U2=30 V,题目要求变换器效率不小于95%,本设计的效率为96.3%,当电压超过24 V时,停止充电。通过本次设计,我们对电力电子技术、双向DC-DC变换器有了更为深入的认识。随着社会的发展,双向DC-DC变换器越发得到关注,我们也希望将来能够在该方向进行更为深入的研究。

六、参考资料

[1]罗咏.双向DC-DC变换器及电池能量管理系统研究[D].武汉:华中科技大学,2013

[2]林静然.基于TI DSP的通用算法实现[M].北京:电子工业出版社,2008

[3]孔丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008

[4]王成华,王友仁,胡志忠.现代电子技术基础(模拟部分)[M].北京:北京航空航天大学出版社,2005

[5]冈村廸夫.OP放大电路设计[M].北京:科学出版社,2004

[6]王水平,王亚聪,等.MOSFET/IGBT驱动集成电路及应用[M].北京:人民邮电出版社,2009

[7]周志敏,周继海.开关电源实用技术设计与应用[M].北京:人民邮电出版社,2009

,小于等于1%。因此,满足题目要求。

,小于等于1%。因此,满足题目要求。  ,小于等于1%。因此,满足题目要求。

,小于等于1%。因此,满足题目要求。  大于等于90%。因此,满足题目要求。

大于等于90%。因此,满足题目要求。  大于等于90%。因此,满足题目要求。

大于等于90%。因此,满足题目要求。  ,大于等于95%。因此,满足题目要求。

,大于等于95%。因此,满足题目要求。  ,大于等于95%。因此,满足题目要求。

,大于等于95%。因此,满足题目要求。

相关推荐