当S1 与S4 开通后,VD1 和VD4 处于通态,电感L 的电流逐渐上升;当S2 与S3 开通后,VD2 和VD3 处于通态,电感L 的电流也上升。图4.17全桥电路原理图图4.18全桥电路的理想化波形如果S1、S4 与S2、S3 的导通时间不对称,则交流电压uT 中将含有直流分量,会在变压器一次侧产生很大的直流分量,造成磁路饱和。目前,全桥变换电路广泛应用于数百瓦至数十千瓦的各种工业用开关电源中。......

2025-09-29

基本信息

一、技术方案分析比较

1.双向DC-DC变换器方案

方案1:采用单独的Boost电路和Buck电路组成双向DC-DC变换器。此拓扑原理简单,易于实现,每个电路的效率都很高;缺点是Buck电路和Boost电路切换时间较慢,且体积相对庞大。

方案2:采用半桥Buck-Boost电路。此电路结构简单,使用器件少,能将Buck电路和Boost电路的功能加以整合,但对控制电路的要求相对较高。

分析:综合比较方案1和方案2,方案2的电路结构比方案1简单,且重量比方案1轻,能较好地满足题目要求,因此选择方案2。

2.驱动电路方案

方案1:采用UCC27211构成半桥驱动电路。UCC27211是高频高侧和低侧驱动器,能够在MOSFET的米勒效应平台转换期间用尽可能小的开关损耗来驱动开关管。但该驱动芯片不够稳定,容易在调试时烧毁,操作难度大。

方案2:采用IR2104构成半桥驱动电路。IR2104通过连接自举电容利用内部自举电路即可实现对桥路的驱动,驱动能力强、稳定、效率高,能够抑制偏置电压避免误操作,有利于提高整个系统的传输效率。

分析:为了提高驱动电路的驱动能力,提高系统稳定性及尽可能提高系统的传输效率,本系统采用方案2。

3.双向DC-DC变换器控制方案

方案1:采用UC3843或TL494等PWM控制器产生PWM波,这类集成开关电源控制器普遍具有体积小、驱动能力强、输入电压范围宽的特点。但是采用硬件调制PWM波的方案不够灵活,而且需要数模转换器产生信号来调节PWM波占空比,额外增加了附属电路,并且还会受限于数模转换器的精度,调节精度进一步损失。

方案2:采用单片机或FPGA产生PWM波,这种方案具有很高的灵活性,同时借助驱动芯片也可以获得很强的驱动能力,节约了大量外部电路,可减轻整体重量,缺点是软件设计上稍显复杂,对反馈调节要求高。

对比以上两种方案,此处选择方案2作为PWM波产生方案。考虑到功耗和重量,我们选择超低功耗单片机MSP430F5529,利用其内部计数器结合比较器产生占空比可调的PWM波,实现对半桥Buck-Boost电路的灵活控制。

4.系统总体方案

系统包括直流稳压电源电路、双向DC-DC变换电路、单片机控制显示电路、辅助电源电路、电压电流采样电路以及电池组6个部分。其中双向DC-DC变换电路是核心部分,单片机通过内部定时器产生PWM波来控制电路。采用PID算法逐步调节PWM波,使充电模式下电流稳定在可调范围内,并在放电模式下使输出电压稳定在30 V。当系统检测到过流充电时,停止充电。系统采用轻量化的元器件,使双向DC-DC变换器、测控电路与辅助电源三部分的总重量小于500 g。系统整体框图如图A-4-1所示。

一、技术方案分析比较

1.双向DC-DC变换器方案

方案1:采用单独的Boost电路和Buck电路组成双向DC-DC变换器。此拓扑原理简单,易于实现,每个电路的效率都很高;缺点是Buck电路和Boost电路切换时间较慢,且体积相对庞大。

方案2:采用半桥Buck-Boost电路。此电路结构简单,使用器件少,能将Buck电路和Boost电路的功能加以整合,但对控制电路的要求相对较高。

分析:综合比较方案1和方案2,方案2的电路结构比方案1简单,且重量比方案1轻,能较好地满足题目要求,因此选择方案2。

2.驱动电路方案

方案1:采用UCC27211构成半桥驱动电路。UCC27211是高频高侧和低侧驱动器,能够在MOSFET的米勒效应平台转换期间用尽可能小的开关损耗来驱动开关管。但该驱动芯片不够稳定,容易在调试时烧毁,操作难度大。

方案2:采用IR2104构成半桥驱动电路。IR2104通过连接自举电容利用内部自举电路即可实现对桥路的驱动,驱动能力强、稳定、效率高,能够抑制偏置电压避免误操作,有利于提高整个系统的传输效率。

分析:为了提高驱动电路的驱动能力,提高系统稳定性及尽可能提高系统的传输效率,本系统采用方案2。

3.双向DC-DC变换器控制方案

方案1:采用UC3843或TL494等PWM控制器产生PWM波,这类集成开关电源控制器普遍具有体积小、驱动能力强、输入电压范围宽的特点。但是采用硬件调制PWM波的方案不够灵活,而且需要数模转换器产生信号来调节PWM波占空比,额外增加了附属电路,并且还会受限于数模转换器的精度,调节精度进一步损失。

方案2:采用单片机或FPGA产生PWM波,这种方案具有很高的灵活性,同时借助驱动芯片也可以获得很强的驱动能力,节约了大量外部电路,可减轻整体重量,缺点是软件设计上稍显复杂,对反馈调节要求高。

对比以上两种方案,此处选择方案2作为PWM波产生方案。考虑到功耗和重量,我们选择超低功耗单片机MSP430F5529,利用其内部计数器结合比较器产生占空比可调的PWM波,实现对半桥Buck-Boost电路的灵活控制。

4.系统总体方案

系统包括直流稳压电源电路、双向DC-DC变换电路、单片机控制显示电路、辅助电源电路、电压电流采样电路以及电池组6个部分。其中双向DC-DC变换电路是核心部分,单片机通过内部定时器产生PWM波来控制电路。采用PID算法逐步调节PWM波,使充电模式下电流稳定在可调范围内,并在放电模式下使输出电压稳定在30 V。当系统检测到过流充电时,停止充电。系统采用轻量化的元器件,使双向DC-DC变换器、测控电路与辅助电源三部分的总重量小于500 g。系统整体框图如图A-4-1所示。

图A-4-1 系统整体框图

二、核心部件电路设计

1.电路结构工作原理

如图A-4-2所示,为基本的Buck变换器,因二极管的单向导电性,该变换器只能单向流动能量。将其中限制能量双向流动的二极管换成电流可以双向流动的功率开关MOS管,即可构成能量双向流动的DC-DC变换器——半桥Buck-Boost双向变换器,如图A-4-3所示。

图A-4-1 系统整体框图

二、核心部件电路设计

1.电路结构工作原理

如图A-4-2所示,为基本的Buck变换器,因二极管的单向导电性,该变换器只能单向流动能量。将其中限制能量双向流动的二极管换成电流可以双向流动的功率开关MOS管,即可构成能量双向流动的DC-DC变换器——半桥Buck-Boost双向变换器,如图A-4-3所示。

图A-4-2 基本Buck电路

图A-4-2 基本Buck电路

图A-4-3 半桥Buck-Boost双向变换器

当电路工作在半桥Buck-Boost电路时,其电感工作在电流有正有负的状态。通过控制两个开关管的占空比,使两个功率MOS管交替导通,从而使电流从正到负以及从负到正交替切换,电路的工作状态在Buck和Boost之间转换,如图A-4-4所示。

图A-4-3 半桥Buck-Boost双向变换器

当电路工作在半桥Buck-Boost电路时,其电感工作在电流有正有负的状态。通过控制两个开关管的占空比,使两个功率MOS管交替导通,从而使电流从正到负以及从负到正交替切换,电路的工作状态在Buck和Boost之间转换,如图A-4-4所示。

图A-4-4 电感电流工作状态

由以上分析可知,通过合理设计电感L的大小,使变换器工作在电流正负交替的模式,两开关管Q1和Q2均可实现零电压开通,大大减小MOSFET密勒效应的影响,降低开关损耗和栅极驱动损耗,同时使二极管自然开通、关断,避免了反向恢复问题,进一步减小了损耗,提高了变换器工作的可靠性。

2.核心参数设计

(1)电感感值计算

由于该电路为Buck-Boost电路,故应对Buck电路和Boost电路两种情况分别计算。对于Boost电路,在电感电流连续的情况下,输入输出电压与开关占空比的关系:

图A-4-4 电感电流工作状态

由以上分析可知,通过合理设计电感L的大小,使变换器工作在电流正负交替的模式,两开关管Q1和Q2均可实现零电压开通,大大减小MOSFET密勒效应的影响,降低开关损耗和栅极驱动损耗,同时使二极管自然开通、关断,避免了反向恢复问题,进一步减小了损耗,提高了变换器工作的可靠性。

2.核心参数设计

(1)电感感值计算

由于该电路为Buck-Boost电路,故应对Buck电路和Boost电路两种情况分别计算。对于Boost电路,在电感电流连续的情况下,输入输出电压与开关占空比的关系:

Boost电路应在最小输入电压下设计。由题意可知,电池组的最小输出电压Uin(即电路的输入电压)为18.5 V,电路输出电压Uo为30 V,输出电流Io为1 A。设计电感的前提是要知道流过电感的最大电流平均值,就是在满载的情况下,电感电流的公式为:

Boost电路应在最小输入电压下设计。由题意可知,电池组的最小输出电压Uin(即电路的输入电压)为18.5 V,电路输出电压Uo为30 V,输出电流Io为1 A。设计电感的前提是要知道流过电感的最大电流平均值,就是在满载的情况下,电感电流的公式为:

其中,Io是输出电流,D是开关管最大占空比。在Boost电路中,Uon=Uin。

由公式:

其中,Io是输出电流,D是开关管最大占空比。在Boost电路中,Uon=Uin。

由公式:

可得,在电流纹波率r=0.4、开关频率f=24 kHz的情况下,计算可得电感L的值为455 μH。

对于Buck电路,在电感电流连续的情况下,输入输出电压与开关占空比的关系:

可得,在电流纹波率r=0.4、开关频率f=24 kHz的情况下,计算可得电感L的值为455 μH。

对于Buck电路,在电感电流连续的情况下,输入输出电压与开关占空比的关系:

Buck电路应在最大输入电压下设计。由题意可知,Buck电路最大输入电压Uin为36 V,输出电压Uo为21 V,最大输出电流Io为2 A。Buck电路在满载的情况下,电感电流公式为:

Buck电路应在最大输入电压下设计。由题意可知,Buck电路最大输入电压Uin为36 V,输出电压Uo为21 V,最大输出电流Io为2 A。Buck电路在满载的情况下,电感电流公式为:

在Buck电路中,Uon=Uin-Uo。

由公式:

在Buck电路中,Uon=Uin-Uo。

由公式:

可得,在电流纹波率r=0.4、开关频率f=24 kHz的情况下,计算可得电感L的值为455 μH。

综上,取电感值为455 μH。

(2)滤波电容容值计算

对于Boost电路,输出电压Uo为30 V,输入电压Uin为21 V,输出电流Io为1 A,开关频率f为24 kHz。由公式:

可得,在电流纹波率r=0.4、开关频率f=24 kHz的情况下,计算可得电感L的值为455 μH。

综上,取电感值为455 μH。

(2)滤波电容容值计算

对于Boost电路,输出电压Uo为30 V,输入电压Uin为21 V,输出电流Io为1 A,开关频率f为24 kHz。由公式:

得,当ΔUo取20 mV时,则CB为625 μF。考虑裕量,选择63 V,10 000μF的电解电容,同时并联一个0.1 μF的瓷片电容与一个1 μF的独石电容。

对于Buck电路,在输出端同样选择63 V,10 000 μF的电解电容,同时并联一个0.1 μF的瓷片电容与一个1 μF的独石电容。

3.提高效率的方法

影响电源效率的因素有很多,比如储能电感磁芯的损耗、肖特基二极管的损耗、构成半桥的MOSFET带来的导通损耗和开关损耗以及桥路瞬时导通带来的损耗等。针对这些问题,我们提出了改善的方法。对于储能电感磁芯的损耗,我们采用损耗较小的铁氧体磁芯;对于MOSFET带来的导通损耗,我们选用超低导通电阻及低栅极电容的MOSFET来减小功率开关管的导通损耗,同时其超快的导通速度配合驱动芯片死区时间的设定使得半桥的开关损耗大幅度降低。以上措施使得系统在满载时效率高达95%以上。

三、电路设计

1.双向DC-DC变换器电路

为满足双向DC-DC变换需要,采用半桥Buck-Boost电路,单片机产生的PWM波经过驱动电路控制电路的状态。电路中最大反向电压为36 V,最大电流为2 A,因此续流二极管选择SR360。为降低开关管的损耗,改善栅极开关波形,选用耐压值高、低导通内阻、低输入电容的功率MOSFET管CSD19533。电路如图A-4-5所示。

得,当ΔUo取20 mV时,则CB为625 μF。考虑裕量,选择63 V,10 000μF的电解电容,同时并联一个0.1 μF的瓷片电容与一个1 μF的独石电容。

对于Buck电路,在输出端同样选择63 V,10 000 μF的电解电容,同时并联一个0.1 μF的瓷片电容与一个1 μF的独石电容。

3.提高效率的方法

影响电源效率的因素有很多,比如储能电感磁芯的损耗、肖特基二极管的损耗、构成半桥的MOSFET带来的导通损耗和开关损耗以及桥路瞬时导通带来的损耗等。针对这些问题,我们提出了改善的方法。对于储能电感磁芯的损耗,我们采用损耗较小的铁氧体磁芯;对于MOSFET带来的导通损耗,我们选用超低导通电阻及低栅极电容的MOSFET来减小功率开关管的导通损耗,同时其超快的导通速度配合驱动芯片死区时间的设定使得半桥的开关损耗大幅度降低。以上措施使得系统在满载时效率高达95%以上。

三、电路设计

1.双向DC-DC变换器电路

为满足双向DC-DC变换需要,采用半桥Buck-Boost电路,单片机产生的PWM波经过驱动电路控制电路的状态。电路中最大反向电压为36 V,最大电流为2 A,因此续流二极管选择SR360。为降低开关管的损耗,改善栅极开关波形,选用耐压值高、低导通内阻、低输入电容的功率MOSFET管CSD19533。电路如图A-4-5所示。

图A-4-5 双向DC-DC变换器电路

2.驱动电路

系统选用IR2104半桥驱动芯片,它具有自举浮动电源,驱动电路非常简单,只用一路电源可同时驱动上下桥臂。其工作电压可达500 V,具有死区时间控制,驱动稳定,可抑制偏压,避免电路误操作,提高了电路的稳定性。电路如图A-4-6所示。

3.AD采样电路

本系统的信号采集包括电池组的充电电流、Buck电路的输出电压以及Boost电路的输出电压,并以此为依据对系统进行反馈调节,达到使系统稳定的目的。故我们选用具有四路输入通道的AD转换器ADS1118对多路信号进行同时采集。电流经采样电阻后转换为电压,再经过精密仪表放大器INA282的差分放大后输入AD;两路输出电压经过分压后输入AD。

图A-4-5 双向DC-DC变换器电路

2.驱动电路

系统选用IR2104半桥驱动芯片,它具有自举浮动电源,驱动电路非常简单,只用一路电源可同时驱动上下桥臂。其工作电压可达500 V,具有死区时间控制,驱动稳定,可抑制偏压,避免电路误操作,提高了电路的稳定性。电路如图A-4-6所示。

3.AD采样电路

本系统的信号采集包括电池组的充电电流、Buck电路的输出电压以及Boost电路的输出电压,并以此为依据对系统进行反馈调节,达到使系统稳定的目的。故我们选用具有四路输入通道的AD转换器ADS1118对多路信号进行同时采集。电流经采样电阻后转换为电压,再经过精密仪表放大器INA282的差分放大后输入AD;两路输出电压经过分压后输入AD。

图A-4-6 IR2104驱动电路(https://www.chuimin.cn)

图A-4-6 IR2104驱动电路

图A-4-7 AD采样电路

4.辅助电源电路

本系统采用自制辅助电源,由直流稳压源US供电。考虑到重量以及转换效率,我们选用TPS5430降压芯片输出12 V电压,之后接L7805,将12 V转换为5 V,再经过LM1117-3.3转换为3.3 V。

图A-4-7 AD采样电路

4.辅助电源电路

本系统采用自制辅助电源,由直流稳压源US供电。考虑到重量以及转换效率,我们选用TPS5430降压芯片输出12 V电压,之后接L7805,将12 V转换为5 V,再经过LM1117-3.3转换为3.3 V。

图A-4-8 辅助电源电路

5.过充保护

本系统具有电池过充保护功能,通过对电池组充电电压的实时采样,检测其电压变化。当检测到充电电压U1超过24 V时,单片机通过P8.2引脚给驱动芯片IR2104的SD引脚输出一个低电平使其关闭,则电路停止给电池充电。

四、程序设计

本题采用TI公司MSP430F5529最小核心板作为控制中心,输出PWM波控制开关管通断,对采样获得的数据进行分析,并根据采样数据调节PWM波占空比对外部系统实现PID控制,并实现LCD显示和键盘的功能。

程序在系统上电时对各个功能模块进行初始化,初始化后可切换不同的工作模式,单片机根据模式选择输出PWM波,并对双向DC-DC电路进行PID控制,实现充电、放电和状态自动转换的功能,并使输出稳定在设定值。同时采用四通道16位的模数转换器ADS1118,使单片机不断读取采样数据,以便进行过充保护以及过压、欠压调节。具体程序设计流程如图A-4-9所示。

图A-4-8 辅助电源电路

5.过充保护

本系统具有电池过充保护功能,通过对电池组充电电压的实时采样,检测其电压变化。当检测到充电电压U1超过24 V时,单片机通过P8.2引脚给驱动芯片IR2104的SD引脚输出一个低电平使其关闭,则电路停止给电池充电。

四、程序设计

本题采用TI公司MSP430F5529最小核心板作为控制中心,输出PWM波控制开关管通断,对采样获得的数据进行分析,并根据采样数据调节PWM波占空比对外部系统实现PID控制,并实现LCD显示和键盘的功能。

程序在系统上电时对各个功能模块进行初始化,初始化后可切换不同的工作模式,单片机根据模式选择输出PWM波,并对双向DC-DC电路进行PID控制,实现充电、放电和状态自动转换的功能,并使输出稳定在设定值。同时采用四通道16位的模数转换器ADS1118,使单片机不断读取采样数据,以便进行过充保护以及过压、欠压调节。具体程序设计流程如图A-4-9所示。

图A-4-9 程序流程图

五、竞赛工作环境条件

直流稳压电源:INSTEK GPD-3303D。

万用表:FLUKE8808A 5位半;KEITHLEY 2100 6位半。

六、作品成效总结分析

1.基础部分

(1)U2=30 V恒流充电及显示精度测试

测试方法:调节直流稳压源输出30 V,电池充电端串联入电流表检测I1,键盘调节电流从1 A到2 A步进,步进值为0.05 A,记录实际电流值与显示电流值。为测试方便选择电流步进值为0.1 A,测量数据见表A-4-1。

表A-4-1 测量数据表(一)

图A-4-9 程序流程图

五、竞赛工作环境条件

直流稳压电源:INSTEK GPD-3303D。

万用表:FLUKE8808A 5位半;KEITHLEY 2100 6位半。

六、作品成效总结分析

1.基础部分

(1)U2=30 V恒流充电及显示精度测试

测试方法:调节直流稳压源输出30 V,电池充电端串联入电流表检测I1,键盘调节电流从1 A到2 A步进,步进值为0.05 A,记录实际电流值与显示电流值。为测试方便选择电流步进值为0.1 A,测量数据见表A-4-1。

表A-4-1 测量数据表(一)

结论:电流显示精度与电流控制精度均达到指标要求。

(2)充电电流变化率和效率测试

结论:电流显示精度与电流控制精度均达到指标要求。

(2)充电电流变化率和效率测试

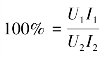

测试方法:设定充电电流为2 A,调节直流稳压源在24~36 V之间变化,由![]() 计算得到电流变化率。测量数据见表A-4-2。

计算得到电流变化率。测量数据见表A-4-2。

表A-4-2 测量数据表(二)

测试方法:设定充电电流为2 A,调节直流稳压源在24~36 V之间变化,由![]() 计算得到电流变化率。测量数据见表A-4-2。

计算得到电流变化率。测量数据见表A-4-2。

表A-4-2 测量数据表(二)

结论:电流变化率达到指标要求。

(3)充电电路变换器效率

结论:电流变化率达到指标要求。

(3)充电电路变换器效率

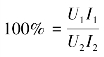

测试方法:调节U2=30 V,I1=2 A,测量输入电流I2和输出电压U1,由公式![]()

计算变换器效率。测量数据见表A-4-3。

计算变换器效率。测量数据见表A-4-3。

表A-4-3 测量数据表(三)

测试方法:调节U2=30 V,I1=2 A,测量输入电流I2和输出电压U1,由公式![]()

计算变换器效率。测量数据见表A-4-3。

计算变换器效率。测量数据见表A-4-3。

表A-4-3 测量数据表(三)

结论:效率达到指标的要求并优于指标。

(4)过充保护测试

测试方法:设定充电电流为1 A,将滑线变阻器串入A、B两点之间,检测阈值电压。测量数据见表A-4-4。

表A-4-4 测量数据表(四)

结论:效率达到指标的要求并优于指标。

(4)过充保护测试

测试方法:设定充电电流为1 A,将滑线变阻器串入A、B两点之间,检测阈值电压。测量数据见表A-4-4。

表A-4-4 测量数据表(四)

结论:系统具备过充保护功能。

2.发挥部分

(1)恒压输出及效率测试

结论:系统具备过充保护功能。

2.发挥部分

(1)恒压输出及效率测试

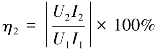

测试方法:断开S1、接通S2,使U2保持在(30±0.5)V,测量输入电流、输入电压和输出电流,由公式 计算变换器效率。测量数据见表A-4-5。

计算变换器效率。测量数据见表A-4-5。

表A-4-5 测量数据表(五)

测试方法:断开S1、接通S2,使U2保持在(30±0.5)V,测量输入电流、输入电压和输出电流,由公式 计算变换器效率。测量数据见表A-4-5。

计算变换器效率。测量数据见表A-4-5。

表A-4-5 测量数据表(五)

结论:效率达到指标的要求。

(2)自动切换模式下恒压输出测试

测试方法:接通S1、S2,断开S3,使US在32~38 V范围内变化,测量U2的输出。测量数据见表A-4-6。

表A-4-6 测量数据表(六)

结论:效率达到指标的要求。

(2)自动切换模式下恒压输出测试

测试方法:接通S1、S2,断开S3,使US在32~38 V范围内变化,测量U2的输出。测量数据见表A-4-6。

表A-4-6 测量数据表(六)

结论:电路具备自动转换工作模式功能且U2能稳定在(30±0.5)V。

(3)重量测试

测试方法:将双向DC-DC变换器、测控电路与辅助电源三部分放于称上,称其重量。

表A-4-7 测量数据表(七)

结论:电路具备自动转换工作模式功能且U2能稳定在(30±0.5)V。

(3)重量测试

测试方法:将双向DC-DC变换器、测控电路与辅助电源三部分放于称上,称其重量。

表A-4-7 测量数据表(七)

结论:重量小于500 g,达到指标要求。

3.测试结果分析

本作品采用半桥Buck-Boost电路为主拓扑,通过MSP430F5529的控制实现了电路的充电与放电功能。根据测试结果,本作品完成了任务要求的所有功能,各项指标均超出了任务要求。但该电路对电流的调节不够细腻,由于PID算法的特点,输出电流有小幅震荡,有待改进。

七、参考资料

[1]Sanjaya Maniktala.精通开关电源设计[M].北京:人民邮电出版社,2008

[2]黄根春,周立青,张望先.全国大学生电子设计竞赛教程[M].北京:电子工业出版社,2012

[3]M Jain,M Danielle,K Jain.A bi-directional DC-DC converter topology for low power application[J].in:IEEE Transaction on Power Electronics,Vol.15,No 4,july 2000:595-606

(本作品的部分源程序及作品照片请见网站。)

结论:重量小于500 g,达到指标要求。

3.测试结果分析

本作品采用半桥Buck-Boost电路为主拓扑,通过MSP430F5529的控制实现了电路的充电与放电功能。根据测试结果,本作品完成了任务要求的所有功能,各项指标均超出了任务要求。但该电路对电流的调节不够细腻,由于PID算法的特点,输出电流有小幅震荡,有待改进。

七、参考资料

[1]Sanjaya Maniktala.精通开关电源设计[M].北京:人民邮电出版社,2008

[2]黄根春,周立青,张望先.全国大学生电子设计竞赛教程[M].北京:电子工业出版社,2012

[3]M Jain,M Danielle,K Jain.A bi-directional DC-DC converter topology for low power application[J].in:IEEE Transaction on Power Electronics,Vol.15,No 4,july 2000:595-606

(本作品的部分源程序及作品照片请见网站。)

相关文章

当S1 与S4 开通后,VD1 和VD4 处于通态,电感L 的电流逐渐上升;当S2 与S3 开通后,VD2 和VD3 处于通态,电感L 的电流也上升。图4.17全桥电路原理图图4.18全桥电路的理想化波形如果S1、S4 与S2、S3 的导通时间不对称,则交流电压uT 中将含有直流分量,会在变压器一次侧产生很大的直流分量,造成磁路饱和。目前,全桥变换电路广泛应用于数百瓦至数十千瓦的各种工业用开关电源中。......

2025-09-29

图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2025-09-29

图8.4单相桥式整流电路1.u2 正半周时的电流通路u2正半周时,VD1、VD4 二极管导通,VD2、VD3 二极管截止,电流通路为a→VD1 →RL→VD4→b。因此,桥式整流电路在整流电路中有了较为广泛的运用,缺点是二极管用得较多。......

2025-09-29

计算机系统还将对所有关键工艺及运行参数进行记录和管理,为工程技术人员分析生产质量事故原因提供依据,同时实现生产各环节的优化管理和控制,大大提高生产效率。......

2025-09-29

扶手带及扶手带驱动系统主要由扶手带、扶手带驱动装置、扶手带导轨及扶手张紧装置等组成。与自动扶梯相同,扶手带驱动系统有大摩擦轮驱动、直线型扶手驱动及端部驱动三种方式。......

2025-09-29

桥式电路的输入端通常绘制在左方,输出端绘制在右方,可以有多种简化模式,如图10-1所示。下面以中间的一种桥式电路为例介绍其绘制步骤。图10-1 桥式电路的几种简化模式在“快速访问”工具栏中单击“新建”按钮,弹出“选择样板”对话框,从本书配套光盘素材中选择“图形样板”|“ZJDQ_标准样板.dwt”文件,单击“打开”按钮。至此完成此桥式电路绘制。图10-11 绘制两条直线段图10-11 绘制两条直线段图10-12 绘制另外的连续线段图10-12 绘制另外的连续线段......

2025-09-29

图2.53单相桥式全控整流电路带电阻性负载的仿真波形带阻感性负载在MATLAB 中搭建如图2.49 所示的仿真电路模型,与电阻性负载相比,各部分参数设置与电阻性负载基本相同,只需把串联RLC 支路中的电阻参数改为1 Ω,电感参数改为2 H。单相桥式全控整流电路带反电动势阻感性负载仿真波形如图2.57 所示。图2.56单相桥式全控整流电路带反电动势阻感性负载的仿真模型图2.57单相桥式全控整流电路带反电动势阻感性负载的仿真波形......

2025-09-29

图3-48不同导航数据更新率下仿真得到的弹药射击精度从图3 -48 可知, 随着导航数据更新率的增大, 纵向标准差和CEP 呈现出逐渐增大的变化趋势, 受随机干扰的影响, 中间会出现振荡。......

2025-09-29

相关推荐