方案1:利用分立元件进行双向Buck-Boost拓扑,利用单片机对MOS驱动器进行相关控制,双向DC-DC变换器的功能结构如图A-6-2所示。综合考虑,最终系统采用了方案2,选用LM2596s作为辅助电源的转换芯片,效率达到92%,面积为1.5 cm×5 cm,质量为15 g左右,经过测试,满足系统所涉及的设计要求。AD电路方案1:采用普通八位的AD。方案2:采用16位的AD。......

2023-06-23

基本信息

一、设计方案工作原理

1.方案分析比较

对于双向DC-DC主电路的选择,有以下几种方案:

方案1:双向Buck-Boost变换器。如图A-3-1所示。双向Buck-Boost变换器通过电感传递能量,正、反向均能实现升降压变换,电路结构简单,容易实现。但输入输出断续、纹波大,变换效率较低。

一、设计方案工作原理

1.方案分析比较

对于双向DC-DC主电路的选择,有以下几种方案:

方案1:双向Buck-Boost变换器。如图A-3-1所示。双向Buck-Boost变换器通过电感传递能量,正、反向均能实现升降压变换,电路结构简单,容易实现。但输入输出断续、纹波大,变换效率较低。

图A-3-1 双向Buck-Boost变换器

方案2:如图A-3-2所示,原边为推挽电路,次边为混合桥式电路,是电流源双向DC-DC变换器拓扑的一种。该电路具有电气隔离、控制方法成熟、系统可靠性高等优点。在实际当中,多用于中、小功率场合。但主变压器降低了变换效率,增加了重量,难以达到题目要求。

图A-3-1 双向Buck-Boost变换器

方案2:如图A-3-2所示,原边为推挽电路,次边为混合桥式电路,是电流源双向DC-DC变换器拓扑的一种。该电路具有电气隔离、控制方法成熟、系统可靠性高等优点。在实际当中,多用于中、小功率场合。但主变压器降低了变换效率,增加了重量,难以达到题目要求。

图A-3-2 推挽-混合桥式电路

图A-3-2 推挽-混合桥式电路

图A-3-3 双向Buck-Boost变换器

方案3:双向Buck-Boost变换器,是非隔离型电路拓扑结构的一种,如图A-3-3所示。采用两路PWM驱动,一路开关工作时,另一路截止。通过PWM驱动有两种工作模式,即Boost升压模式和Buck降压模式。变换器中器件的导通损耗较小,在满足题目要求的同时,电路结构简单,方便调试。

综合比较后,本设计选用方案3。

2.系统工作原理

主电路通过两路PWM驱动。有充放电两种工作模式,充电、放电过程中均只需一路PWM驱动信号。

充电过程中,由直流稳压电源供电,向电池组充电,双向DC-DC电路工作在Buck降压变换模式,同时使用单片机采集充电电流、电压值,测量并显示充电电流,电压超过(24±0.5)V则停止充电,启动过充保护;放电过程中,由电池组供电,双向DC-DC电路工作在Boost升压变换模式。图A-3-4为Buck模式等效电路,图A-3-5为Boost模式等效电路。

图A-3-3 双向Buck-Boost变换器

方案3:双向Buck-Boost变换器,是非隔离型电路拓扑结构的一种,如图A-3-3所示。采用两路PWM驱动,一路开关工作时,另一路截止。通过PWM驱动有两种工作模式,即Boost升压模式和Buck降压模式。变换器中器件的导通损耗较小,在满足题目要求的同时,电路结构简单,方便调试。

综合比较后,本设计选用方案3。

2.系统工作原理

主电路通过两路PWM驱动。有充放电两种工作模式,充电、放电过程中均只需一路PWM驱动信号。

充电过程中,由直流稳压电源供电,向电池组充电,双向DC-DC电路工作在Buck降压变换模式,同时使用单片机采集充电电流、电压值,测量并显示充电电流,电压超过(24±0.5)V则停止充电,启动过充保护;放电过程中,由电池组供电,双向DC-DC电路工作在Boost升压变换模式。图A-3-4为Buck模式等效电路,图A-3-5为Boost模式等效电路。

图A-3-4 Buck模式等效电路

图A-3-4 Buck模式等效电路

图A-3-5 Boost模式等效电路

充电模式流程图如图A-3-6所示。双向电能控制流程图如图A-3-7所示。

图A-3-5 Boost模式等效电路

充电模式流程图如图A-3-6所示。双向电能控制流程图如图A-3-7所示。

图A-3-6 充电模式流程图

图A-3-6 充电模式流程图

图A-3-7 双向电能控制流程图

二、核心电路设计

总系统设计框图如图A-3-6和图A-3-7所示。

1.电路设计

(1)MOSFET驱动电路设计

MOSFET的可靠开通与关断需要有可靠的驱动电路,由于上桥臂MOS管的源极电位一直在变化,所以必须采用浮地驱动,即采取与参考地隔离的驱动电路来驱动。本设计采用基于隔离MOSFET驱动芯片TLP250的隔离驱动,为此专门设计了一路辅助电源。上管驱动电路如图A-3-8所示。下管驱动电路相对比较简单,本设计没有使用专门的驱动模块,而是采用了SS8050和SS8550组成的图腾柱电路直接驱动下管MOSFET。

图A-3-7 双向电能控制流程图

二、核心电路设计

总系统设计框图如图A-3-6和图A-3-7所示。

1.电路设计

(1)MOSFET驱动电路设计

MOSFET的可靠开通与关断需要有可靠的驱动电路,由于上桥臂MOS管的源极电位一直在变化,所以必须采用浮地驱动,即采取与参考地隔离的驱动电路来驱动。本设计采用基于隔离MOSFET驱动芯片TLP250的隔离驱动,为此专门设计了一路辅助电源。上管驱动电路如图A-3-8所示。下管驱动电路相对比较简单,本设计没有使用专门的驱动模块,而是采用了SS8050和SS8550组成的图腾柱电路直接驱动下管MOSFET。

图A-3-8 上管驱动电路

(2)电流采样电路设计

精确的电流控制离不开精确的电流测量和采样电路。电流测量可以有多种采样方法,如采用电流传感器、采样电阻等方法。为简化设计,这里采用了精密采样电阻采样和专用电流采样放大芯片组合的方式进行电流采样。本设计采用10 mΩ的采样电阻,结合放大倍数为50倍的电流采样芯片INA282组成电流采样电路,INA282输出电压与被测电流的关系为500 mV/A,对应1A采样电流输出电压为0.5 V。电流放大电路如图A-3-9所示。

图A-3-8 上管驱动电路

(2)电流采样电路设计

精确的电流控制离不开精确的电流测量和采样电路。电流测量可以有多种采样方法,如采用电流传感器、采样电阻等方法。为简化设计,这里采用了精密采样电阻采样和专用电流采样放大芯片组合的方式进行电流采样。本设计采用10 mΩ的采样电阻,结合放大倍数为50倍的电流采样芯片INA282组成电流采样电路,INA282输出电压与被测电流的关系为500 mV/A,对应1A采样电流输出电压为0.5 V。电流放大电路如图A-3-9所示。

图A-3-9 电流采样电路

2.关键元件参数计算及设计

(1)降压电感参数计算

根据题目要求,降压电路给锂电池组充电时,电压大概从30 V降到20 V左右,充电电流恒定2 A,为降低开关损耗,将开关频率设定在20 kHz左右。估算占空比为0.66,设电感脉动电流ΔI≤1 A。

则

图A-3-9 电流采样电路

2.关键元件参数计算及设计

(1)降压电感参数计算

根据题目要求,降压电路给锂电池组充电时,电压大概从30 V降到20 V左右,充电电流恒定2 A,为降低开关损耗,将开关频率设定在20 kHz左右。估算占空比为0.66,设电感脉动电流ΔI≤1 A。

则

由

由

得

得

(2)升压电感参数计算

升压电感计算基于最大升压功率进行计算,当电源输出电压为32 V,串5 Ω电阻,稳定负载电阻两端电压为30 V时,电源提供负载电阻电流为0.4 A,升压电路需要提供30 V,0.6 A电流,考虑到锂电池负载状况下内阻的影响,输出电压设定为16 V,则占空比为0.47,又考虑到电池组输出电压可能会进一步下降,这里取输入电压15 V、占空比0.5进行计算。同样,设电感脉动电流为ΔI≤1 A。

则

(2)升压电感参数计算

升压电感计算基于最大升压功率进行计算,当电源输出电压为32 V,串5 Ω电阻,稳定负载电阻两端电压为30 V时,电源提供负载电阻电流为0.4 A,升压电路需要提供30 V,0.6 A电流,考虑到锂电池负载状况下内阻的影响,输出电压设定为16 V,则占空比为0.47,又考虑到电池组输出电压可能会进一步下降,这里取输入电压15 V、占空比0.5进行计算。同样,设电感脉动电流为ΔI≤1 A。

则

由

由

得

得

(3)电感设计

本设计中升压和降压电路采用同一个电感,所以取电感值为350 μH左右。

电感磁芯材料有多种多样,可以采用E形磁芯绕制,再通过调节气隙的方式调节电感量,也可以采用低磁导率的磁环绕制。电感绕制时还需考虑到磁芯不能饱和,因此需要根据材料的磁导率和尺寸进行计算和校核。目前,低磁导率的磁性材料常见的有铁粉芯和铁硅铝两种,这两种材料都适合做电感磁芯,且损耗较低,尤其是铁硅铝材料,工作频率可以达到100 kHz以上,且损耗很低,为了提高变换器效率,这里选择外径40 mm、内径24 mm、高14 mm、相对磁导率为125的环形铁硅铝磁芯作为电感磁芯。

根据

(3)电感设计

本设计中升压和降压电路采用同一个电感,所以取电感值为350 μH左右。

电感磁芯材料有多种多样,可以采用E形磁芯绕制,再通过调节气隙的方式调节电感量,也可以采用低磁导率的磁环绕制。电感绕制时还需考虑到磁芯不能饱和,因此需要根据材料的磁导率和尺寸进行计算和校核。目前,低磁导率的磁性材料常见的有铁粉芯和铁硅铝两种,这两种材料都适合做电感磁芯,且损耗较低,尤其是铁硅铝材料,工作频率可以达到100 kHz以上,且损耗很低,为了提高变换器效率,这里选择外径40 mm、内径24 mm、高14 mm、相对磁导率为125的环形铁硅铝磁芯作为电感磁芯。

根据

得

得

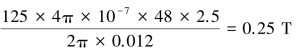

将h=0.014 m,R1=0.02 Ω,R2=0.012 Ω,μ=125×4π×10-7代入上式,得:

将h=0.014 m,R1=0.02 Ω,R2=0.012 Ω,μ=125×4π×10-7代入上式,得:

N=47.8匝,取整数48匝。DC-DC变换器在降压模式工作时,电感最大电流为2+![]() =2.5 A;在升压模式工作时为0.6+

=2.5 A;在升压模式工作时为0.6+![]() =1.1 A,所以其最大工作电流为2.5 A。

=1.1 A,所以其最大工作电流为2.5 A。

N=47.8匝,取整数48匝。DC-DC变换器在降压模式工作时,电感最大电流为2+![]() =2.5 A;在升压模式工作时为0.6+

=2.5 A;在升压模式工作时为0.6+![]() =1.1 A,所以其最大工作电流为2.5 A。

=1.1 A,所以其最大工作电流为2.5 A。

根据B=![]() ,在R2=0.012 Ω时磁感应强度最大,将I=2.5 A、r=0.012 Ω代入,得Bmax=

,在R2=0.012 Ω时磁感应强度最大,将I=2.5 A、r=0.012 Ω代入,得Bmax=

铁硅铝的饱和磁感应强度BS为0.8~1 T,所以,磁芯在最大电感电流下远没有达到饱和状态。

以STM32主控板为核心的软件设计包括内部的一路DA模拟输出,四路AD模数转换以及外围的按键键盘与OLED显示。

根据B=![]() ,在R2=0.012 Ω时磁感应强度最大,将I=2.5 A、r=0.012 Ω代入,得Bmax=

,在R2=0.012 Ω时磁感应强度最大,将I=2.5 A、r=0.012 Ω代入,得Bmax=

铁硅铝的饱和磁感应强度BS为0.8~1 T,所以,磁芯在最大电感电流下远没有达到饱和状态。

以STM32主控板为核心的软件设计包括内部的一路DA模拟输出,四路AD模数转换以及外围的按键键盘与OLED显示。

图A-3-10 软件设计总体框图

DA采用PA.4引脚输出,用于充电模式时的电流步进控制。

四路AD采用PA.0~3接口,分别检测充电模式下的电池电压与电流切换模式下的直流稳压电源的电流与电压。

按键键盘用于DA输出的电压步进控制,同时用于在充电、放电和自动切换三种工作状态中切换。

OLED显示屏用于显示工作模式,各模式中的工作状态与参数。

总体程序框图如图A-3-10所示。

软件设计中共有三种工作状态:充电模式、放电模式与自动切换模式。

充电模式:启动充电模式后,初始化电路,使Buck电路工作,Boost电路停止,工作在恒流模式,同时单片机检测电池组端口电压与电流并实时检测。此过程中包括充电过压保护。当检测到电压高于24 V时,电路将停止工作直至复位,如图A-3-11所示。

图A-3-10 软件设计总体框图

DA采用PA.4引脚输出,用于充电模式时的电流步进控制。

四路AD采用PA.0~3接口,分别检测充电模式下的电池电压与电流切换模式下的直流稳压电源的电流与电压。

按键键盘用于DA输出的电压步进控制,同时用于在充电、放电和自动切换三种工作状态中切换。

OLED显示屏用于显示工作模式,各模式中的工作状态与参数。

总体程序框图如图A-3-10所示。

软件设计中共有三种工作状态:充电模式、放电模式与自动切换模式。

充电模式:启动充电模式后,初始化电路,使Buck电路工作,Boost电路停止,工作在恒流模式,同时单片机检测电池组端口电压与电流并实时检测。此过程中包括充电过压保护。当检测到电压高于24 V时,电路将停止工作直至复位,如图A-3-11所示。

图A-3-11 充电模式程序框图

放电模式:启动放电模式后,初始化电路,使Boost电路工作,Buck停止,工作在恒流模式,同时单片机检测电池组端口电压与电流并实时检测,如图A-3-12所示。

图A-3-11 充电模式程序框图

放电模式:启动放电模式后,初始化电路,使Boost电路工作,Buck停止,工作在恒流模式,同时单片机检测电池组端口电压与电流并实时检测,如图A-3-12所示。

图A-3-12 放电模式程序框图

自动切换模式:启动自动切换模式后,初始化电路,默认Buck-Boost电路都不启动,工作在恒压模式。随后检测电源电压,当电压高于30.5 V时,Buck电路工作;当电压低于29.5 V时,Boost电路启动,如图A-3-13所示。

图A-3-12 放电模式程序框图

自动切换模式:启动自动切换模式后,初始化电路,默认Buck-Boost电路都不启动,工作在恒压模式。随后检测电源电压,当电压高于30.5 V时,Buck电路工作;当电压低于29.5 V时,Boost电路启动,如图A-3-13所示。

图A-3-13 自动切换模式程序框图

四、竞赛工作环境条件

1.软件环境

使用Keil for ARM对STM32单片机进行编程,用ST-link进行在线仿真的调试。

2.仪器设备和硬件平台

3.配套加工安装条件

机械结构的处理使用切割机、打磨机等工具。

五、作品成效总结分析

1.基本要求

(1)U2=30 V条件下进行恒流充电

表A-3-1 测量数据表(一)

图A-3-13 自动切换模式程序框图

四、竞赛工作环境条件

1.软件环境

使用Keil for ARM对STM32单片机进行编程,用ST-link进行在线仿真的调试。

2.仪器设备和硬件平台

系统使用数字示波器、数字万用表、电源箱等工具。

3.配套加工安装条件

机械结构的处理使用切割机、打磨机等工具。

五、作品成效总结分析

1.基本要求

(1)U2=30 V条件下进行恒流充电

表A-3-1 测量数据表(一)

(2)恒流充电电流I1=2 A,使U2在24~36 V之间变化

表A-3-2 测量数据表(二)

(2)恒流充电电流I1=2 A,使U2在24~36 V之间变化

表A-3-2 测量数据表(二)

(3)充电电流I1=2 A,U2=30 V条件下的效率

表A-3-3 测量数据表(三)

(3)充电电流I1=2 A,U2=30 V条件下的效率

表A-3-3 测量数据表(三)

(4)充电电流显示

表A-3-4 测量数据表(四)

(4)充电电流显示

表A-3-4 测量数据表(四)

(5)过充保护

当检测电压超过24 V时,关断充电。

2.发挥部分

(1)放电模式

表A-3-5 测量数据表(五)

(5)过充保护

当检测电压超过24 V时,关断充电。

2.发挥部分

(1)放电模式

表A-3-5 测量数据表(五)

(2)双向DC-DC自动转换工作模式

电压在32~38 V范围内变动时能够实现自动切换,电压变化范围为29.5~30.5 V。

3.结论

根据以上实验数据测量,本设计可实现基本要求和发挥部分的所有要求。

六、参考资料

[1]张方华,朱成花,严仰光.双向DC-DC变换器的控制模型[J].中国电机工程学报,2005,25(11):46-49

[2]郭熠.电动汽车双向DC-DC变换器的研究[D].天津大学,2004

[3]吕晓峰.基于V2G技术的双向DC-DC变换器的研究[D].浙江大学,2013

(本作品的电路原理图、主要程序及作品照片请见网站。)

(2)双向DC-DC自动转换工作模式

电压在32~38 V范围内变动时能够实现自动切换,电压变化范围为29.5~30.5 V。

3.结论

根据以上实验数据测量,本设计可实现基本要求和发挥部分的所有要求。

六、参考资料

[1]张方华,朱成花,严仰光.双向DC-DC变换器的控制模型[J].中国电机工程学报,2005,25(11):46-49

[2]郭熠.电动汽车双向DC-DC变换器的研究[D].天津大学,2004

[3]吕晓峰.基于V2G技术的双向DC-DC变换器的研究[D].浙江大学,2013

(本作品的电路原理图、主要程序及作品照片请见网站。)

有关全国大学生电子设计竞赛优秀作品设计报告选编 2015年江苏赛区的文章

方案1:利用分立元件进行双向Buck-Boost拓扑,利用单片机对MOS驱动器进行相关控制,双向DC-DC变换器的功能结构如图A-6-2所示。综合考虑,最终系统采用了方案2,选用LM2596s作为辅助电源的转换芯片,效率达到92%,面积为1.5 cm×5 cm,质量为15 g左右,经过测试,满足系统所涉及的设计要求。AD电路方案1:采用普通八位的AD。方案2:采用16位的AD。......

2023-06-23

在满足要求的前提下简化结构、减轻重量,使双向DC-DC变换器、测控电路与辅助电源三部分的总重量不大于500 g。制作时应合理设置测试点,以方便测试;为方便测重,应能较方便地将双向DC-DC变换器、测控电路与辅助电源三部分与其他部分分开。......

2023-06-23

本设计的系统框架如图A-7-2所示。图A-7-2本设计系统框图2.双向DC-DC变换拓扑的选择首先,由于发挥部分对整体工作电路总重量不大于500 g的要求,带有变压器等器件的隔离式双向DC-DC电路本设计并未考虑。图A-7-4Sepic/Zeta BDC拓扑方案3:Buck-Boost双向DC-DC变换器。图A-7-5Buck-Boost BDC拓扑综上可知,在排除了隔离型双向DC-DC拓扑后,实际可选的拓扑结构非常有限,Cuk与Sepic结构相比于方案3不仅元件更多,而且不适用于大功率场合,所以我们选择方案3。......

2023-06-23

本研究对文化的定义主要是借鉴新课程标准中对文化的定义。本研究涉及的双向文化导入,是指在外语教学中,中西文化兼容并举,既导入目的语文化,又导入与之相关的母语文化,即把语言学习看成是一个对母语文化和目的语文化不断加深理解的过程。......

2023-08-08

图9-8 电压均衡电路在这种均压电路中,双向buck-boost变换器分别与相邻的两个超级电容器相连。在第一个充放电循环中,一部分器件可能会超过最大允许电压,但经过几十个充放电循环之后,这组超级电容器至少在满充状态时所有单体的电压可以达到均衡,此后,均压电阻就不再需要了。......

2023-06-22

电路设计及仿真模拟的传统工具主要有Cadence公司的Spectre、SYNOPSYS公司的HSPICE以及Mentor公司的Eldo三大类。尤其是其具有图形界面的电路图输入方式,使其成为目前最为常用的CMOS模拟集成电路设计工具。与Cadence公司的Spectre图形界面输入不同,HSPICE通过读取电路网表以及电路控制语句的方式进行仿真,是目前公认仿真精度最高的模拟集成电路设计工具。Eldo可以方便地嵌入到目前的其他的模拟集成电路设计环境中,并可以扩展到混合仿真平台ADMS,进行数字、模拟混合仿真。......

2023-06-26

副载波产生电路由集成电路MC14536、运算放大器N5A及周围元件组成,如图3-13所示。通过调整电位器RP5的抽头位置,即可改变副载波的频率,从而改善发射机的信噪比。图3-15积分器N5A的输入、输出波形在N5A的同相输入端加入一个直流电压,目的是提升三角形副载波的直流电平,以便于调宽脉冲信号形成电路中比较器N8A产生适当的脉宽调制信号。......

2023-06-26

相关推荐