2.试件装配、定位焊按图10-32进行装配,为了保证翼板与底面的垂直,可用直角尺靠着翼板进行定固,定位焊缝在T形接头施焊面两端,定位焊长度不大于15mm,高不大于3mm,定位焊缝两端用角向打磨机磨成缓斜坡状,定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。同时,清理场地。......

2023-06-23

考核时间为40min。

(一)焊前准备

1.焊机及其配件

选用250A以上的CO2焊机,直流反接;焊前检查焊机、送丝系统运行正常,减压器中的预热器预热正常,焊枪、导电嘴、地线均接触良好,CO2气体流量在合适范围,调节焊接电流、电压在合适范围进行试焊。

2.焊材

E501T-1药芯焊丝干燥无锈蚀,直径Φ1.2mm,CO2气体(纯度不小99.5%)。

3.试件

Q345R钢板、规格300mm×125mm×6mm、无钝边60°V形坡口、共两块。

4.辅助工具和量具

角向打磨机、锉刀、样冲、画线盘、金属直尺、电焊手套、电焊面罩、防护眼镜、敲渣锤钢丝刷、凿子、焊缝检验尺。

(二)焊前装配定位及焊接

1.准备试板

用角向打磨机将试件两侧坡口面及坡口边缘10~20mm范围内的水、铁锈、油污、积渣和其他有害杂质清除干净,露出金属光泽。用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸p在1.2~1.5mm间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-15所示,并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。

2.试件装配、定位焊、预制反变形

按图10-15进行装配,始焊端间隙b1为3mm,终端间隙b2为3.5mm,始焊端定位焊长度不大于10mm,高不大于4mm,终端定位焊长度为10~15mm,始焊端和终端定位焊一端用角向打磨机加工成陡坡状,观察两端错边量均应不大于0.5mm,如超标应磨掉重新定位焊,合格后预制反变形3°,反变形量为3.5mm。

3.焊接操作

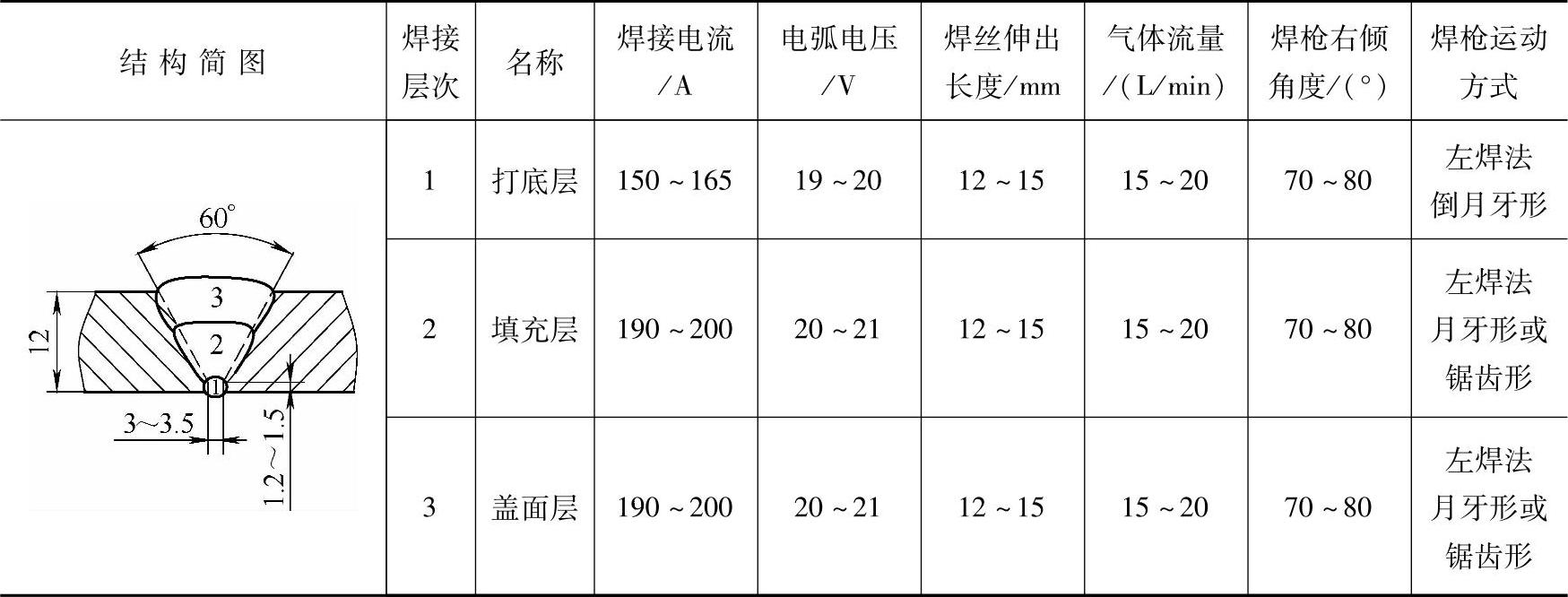

(1)焊接参数 焊接位置为水平位,焊接结构简图和焊接参数见表10-9。

表10-9 板状试件水平位置药芯焊丝CO2焊对接结构简图和焊接参数

(2)具体施焊技术

1)打底层的焊接。间隙小端为始焊端,在离始焊端左侧15mm定位焊处引弧,待电弧引燃后迅速右移至始焊端,以锯齿形向左沿两侧坡口作横向小摆动,当焊丝摆动到定位焊缝边缘时在击穿试件根底形成熔孔后稍停,使接头充分熔合后,以稍快焊速改倒月牙形向左施焊,焊丝在坡口两侧稍停,中间稍快,施焊中每完成一个倒月牙形摆动动作,如图10-17所示。坡口每侧钝边各熔化0.5~1mm,先后熔池重叠1/2。如果熔孔变小,焊丝应指向熔池前部;熔孔变大焊丝应指向熔池中心。整个过程熔孔、熔池大小始终如一地完成整条焊缝的打底焊工作。在打底焊过程中要人为制造一个停弧再焊接头。

接头时应在弧坑后10mm处引弧以锯齿形向前运动,当焊丝移动至弧坑边缘时稍停,使接头充分熔合后再继续施焊。

收弧时及时向弧坑处补充2~3滴铁液,使熔池逐步缩小并将熔池中心引出坡口间隙应力集中处,于坡口任一侧收弧,待熔池凝固后再移开焊枪。

2)填充层的焊接。在距始焊端前10~15mm焊缝中心处用引弧,迅速拉至始焊端用锯齿形摆动焊接,焊枪在中间快、坡口两侧稍停顿,焊后焊缝成内凹形,焊缝表面离试板表面约1.5mm,并使两侧坡口轮廓线为原始状态,以利盖面层的焊接。

3)盖面层的焊接。盖面层焊枪倾角与填充层相同,电流比填充层稍大,采用月牙形或锯齿形摆动,两边慢中间快,施焊时摆动均匀,在坡口两侧边缘1.5mm处稍作停留,有稳弧动作停留时间一致,保证两侧熔合良好,熄弧时填满弧坑。

(三)焊缝清理

焊完试件后,切断电源,关闭气源;用凿子将飞溅清理干净,严禁动用机动工具进行清理保持焊缝原始状态,交考评人员检查。同时应清理场地。

有关特种设备焊工考试实用培训教材的文章

2.试件装配、定位焊按图10-32进行装配,为了保证翼板与底面的垂直,可用直角尺靠着翼板进行定固,定位焊缝在T形接头施焊面两端,定位焊长度不大于15mm,高不大于3mm,定位焊缝两端用角向打磨机磨成缓斜坡状,定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。同时,清理场地。......

2023-06-23

考核时间为30min(一)焊前准备1.焊机选用300A以上的直流焊机,直流反接;焊前焊机试运行正常,焊接电缆、焊钳、地线均接触良好,焊接电流在合适范围。(三)焊缝清理焊完试件后,切断电源,用敲渣锤、钢丝刷、凿子将焊渣、飞溅清理干净,严禁动用机动工具进行清理,保持焊缝原始状态,交考评人员检查。同时,清理场地。......

2023-06-23

LED彩虹管的常型号有圆二线、扁二线、扁三线、扁四线、扁五线,颜色变化有单色、三色、七色,如图7-6所示。LED彩虹管的安装比较简单,若需闪动、流水等效果,应使用LED彩虹管控制器,如图7-7所示。图7-7 LED彩虹管控制器圆二线彩虹管插头有两根线,其中一根是公共线。表7-4 圆形LED彩虹管安装连接表7-5 扁形彩虹管的连接方法进行LED彩虹管安装应注意以下问题:① 安装前,应实地测量,以便计算长度。......

2023-06-15

焊接水深6~7m,采用T203水下焊条,焊条直径4mm,焊接电流为180~200A。牺牲阳极焊完后,测钢管桩电位全部达到-0.95V,说明水下焊接的连接良好,牺牲阳极可起防腐蚀作用。渤海12号钻井平台有6根水下桩,需焊焊缝是连接钢桩和导管的弧形板两端的两条环缝。图1-8-21所示为潜水焊工在挡流筒内进行水下焊接操作的示意图。图1-8-21 水下桩水下焊接操作示意图......

2023-06-26

在5点半或6点半用划擦法引弧,待电弧引燃并稳定燃烧后用稍长电弧预热待焊坡口中心,但电弧主要预热管壁侧根部“出汗”时,迅速压低电弧稍停留,听到电弧穿透坡口根部发出“噗噗”声,并形成第一个熔池和熔孔,此时马上用稍长电弧锯齿形或斜椭圆圈形运条向前继续施焊,用1/3电弧在管侧焊接,板侧为2/3。......

2023-06-23

干滚切工艺因不需要使用切削液,除了明显地减小了生产成本与有利于环境保护外,还能获得很好的表面粗糙度,齿轮加工精度可以很容易达到ISO7级精度。......

2023-06-25

基于以上因素,空调铜管连接常采用火焰钎焊技术。试验证明,铜磷钎料和铜银磷钎料在空调管路系统纯铜管火焰钎焊中的使用能满足接头的性能及钎焊工艺要求。待液态钎料填满间隙后,移开钎料丝,同时火焰焰心与焊件的距离应加大到35~45mm,以防钎料过热或焊件过烧,从而使接头的性能变坏。......

2023-06-26

650℃高温持久强度试验表明,激光填丝焊接头的高温持久强度明显优于热丝TIG焊。图7-113所示为双光束激光焊接整体壁板及其T形接头。最近,对X100壁厚11.7mm管道的试验还表明,如采用GMAW焊接,一个焊口至少需要4个焊道。图7-114 管线钢X100激光根焊/GMAW填充焊坡口图7-115 VPL光纤激光焊接系统......

2023-07-02

相关推荐