图7-45A/D转换和数码显示电路框图......

2023-06-24

考核时间为60min。

(一)焊前准备

1.焊机

选用300A以上的直流焊机;焊前试运行,焊机运行正常;焊接电缆、焊钳、地线均接触良好,极性正确(直流反接),焊接电流在合适范围。

2.焊材

E5015(J507)焊条直径Φ3.2mm、Φ4mm,焊前经350~400℃烘干1h后放在焊条保温筒中备用。

3.试件

Q345R钢板、规格300mm×125mm×12mm、无钝边60°V形坡口、共两块。

4.辅助工具和量具

焊条保温筒、角向打磨机、锉刀、样冲、画线盘、金属直尺、电焊手套、电焊面罩、防护眼镜、敲渣锤、钢丝刷、凿子、焊缝检验尺。

(二)焊前装配定位及焊接

1.准备试板

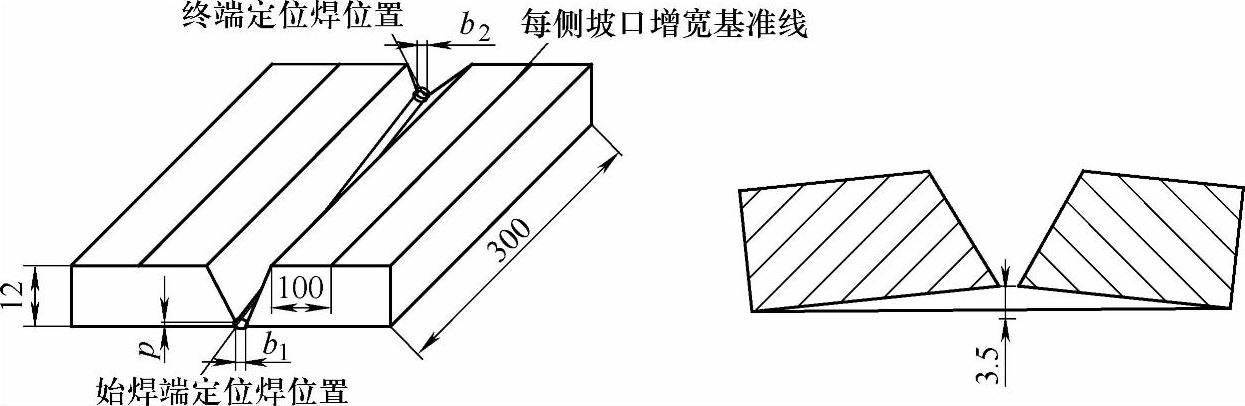

用角向打磨机将试件两侧坡口面及坡口边缘10~20mm范围内的水、铁锈、油污、积渣和其他有害杂质清除干净,露出金属光泽。用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸p在1.2~1.5mm间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-1所示,并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。

图10-1 板状试件组对和反变形示意

2.试件装配、定位焊、预制反变形

按图10-1进行装配,始焊端间隙b1为3.2mm,终端间隙b2为4.0mm,始焊端定位焊长度不大于10mm,高不大于3mm,终端定位焊长度为10~15mm,始焊端和终端定位焊一端用角向打磨机加工成陡坡状,观察两端错边量均应不大于0.5mm(如超标应磨掉重新定位焊),合格后预制反变形3°(反变形量为3.5mm)。定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。

3.焊接操作

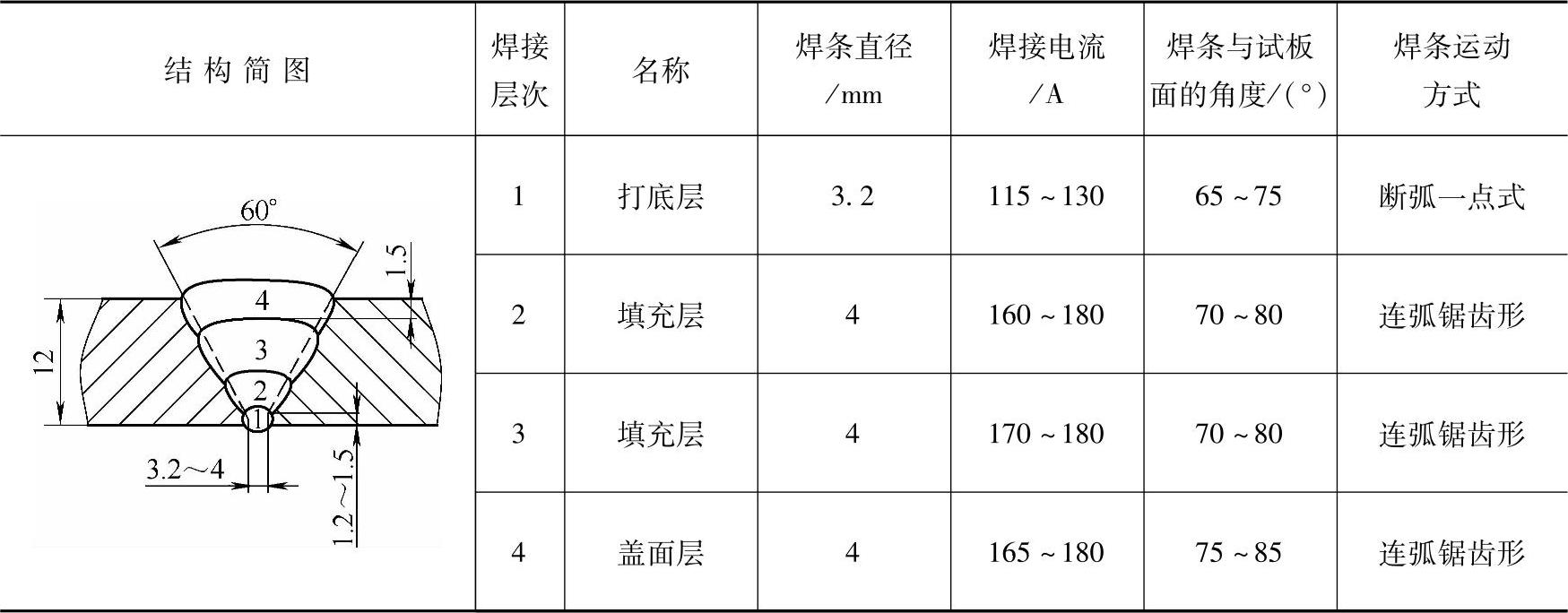

(1)焊接参数 焊接位置为水平位,焊接结构简图和焊接参数见表10-2。

表10-2 水平位置板状试件对接结构简图和焊接参数

(2)具体施焊技术

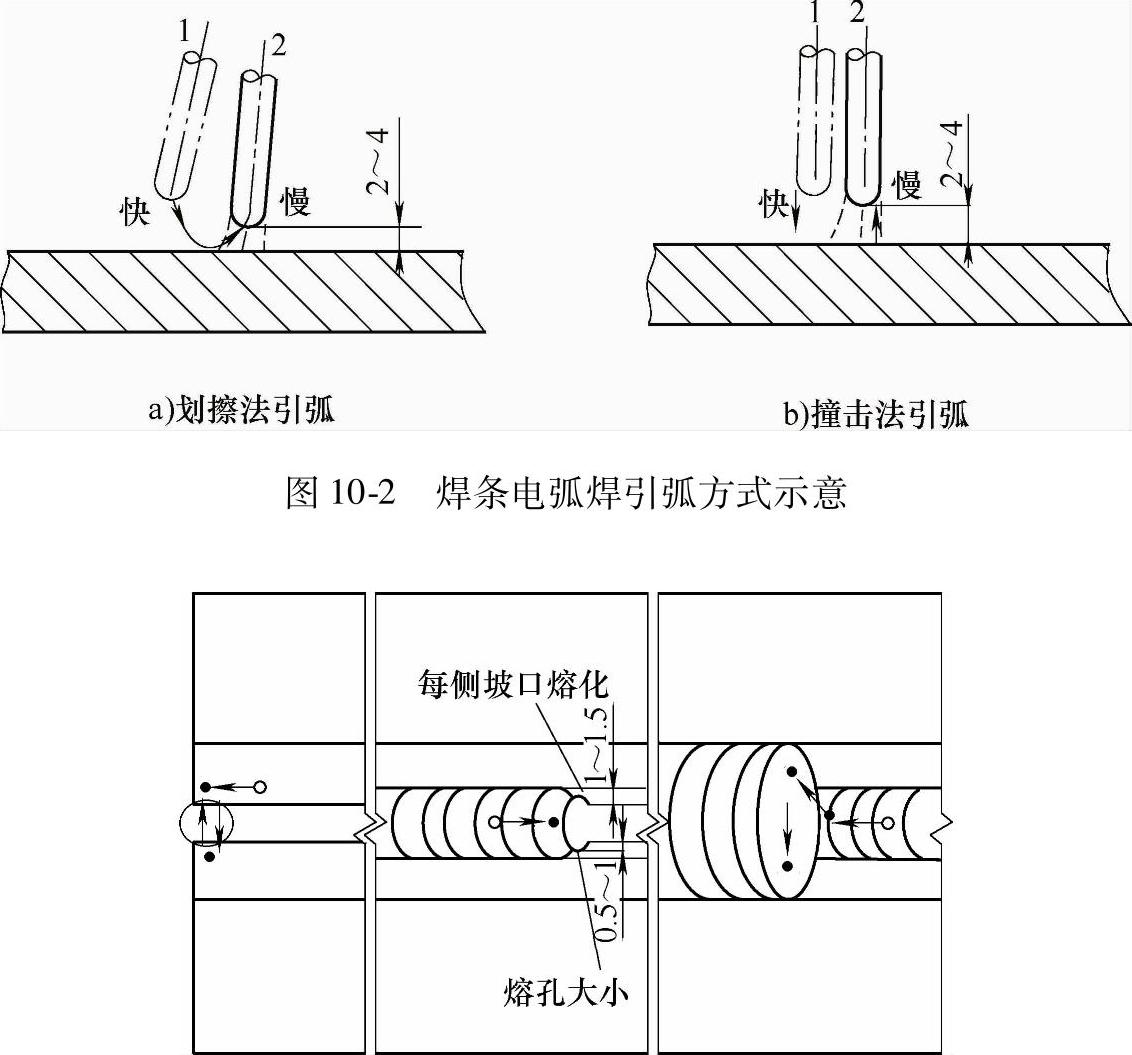

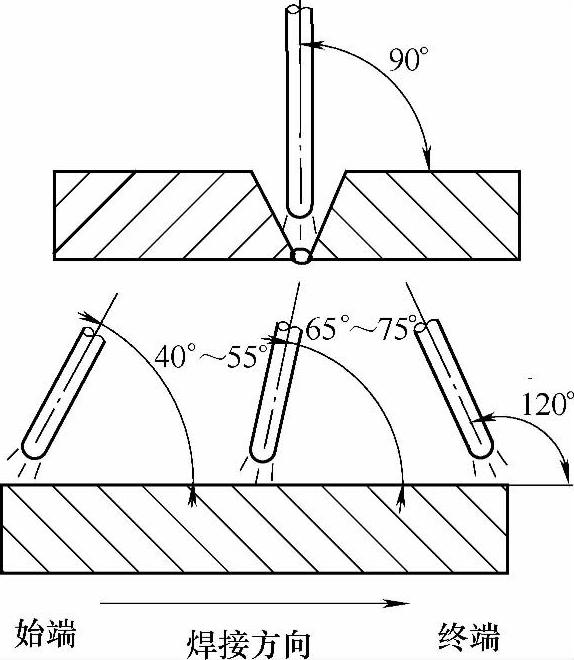

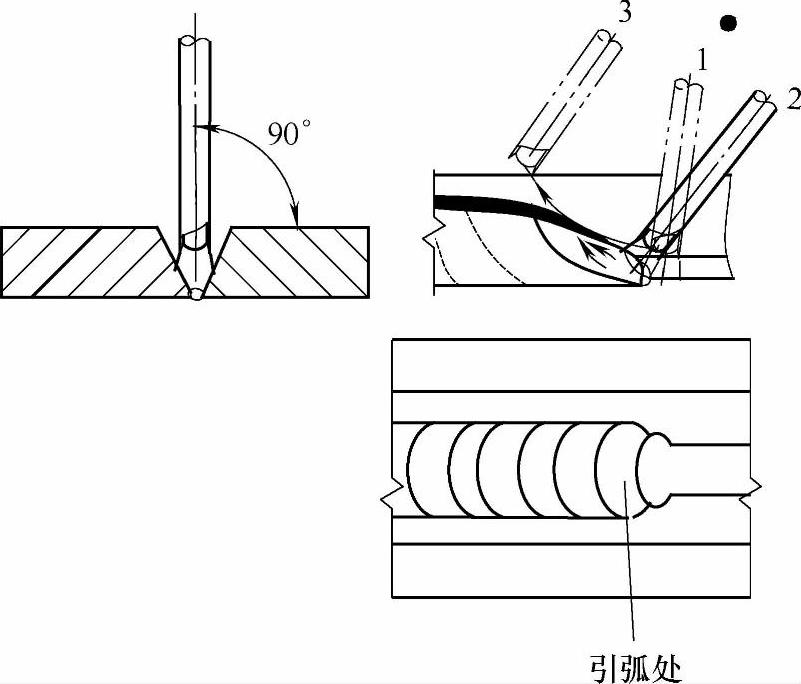

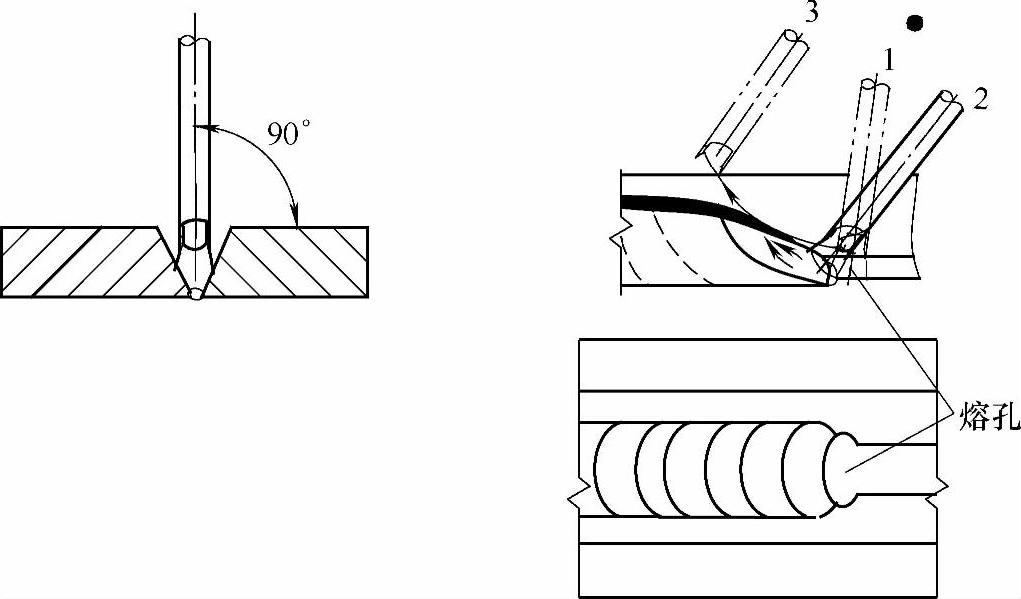

1)打底层的焊接。在始焊端定位焊附近用划擦法引弧,具体操作如图10-2a、图10-3所示待电弧引燃并稳定燃烧后用稍长电弧来回预热始焊端定位焊处,在定位焊缓坡处压低电弧稍停留,听到电弧穿透坡口根部发出“噗噗”声,能看到定位焊缝与坡口根部两侧金属已熔化形成一个比坡口间隙大1~1.5mm的熔孔,此时马上向后挑弧灭弧,断弧位置为形成焊点的坡口一侧,待熔池液态金属稍变暗,在红热金属处迅速引弧,在熔孔处压低电弧,听到“噗噗”声又形成一个新的熔池,这样重复上述运条动作,使每个焊点与前一个焊点重叠2/3,在焊接过程中要始终让焊接电弧对准坡口间隙中间,并随着熔池温度变化而不断地改变焊条角度,焊条角度如图10-4所示,焊接过程中始终保持短弧焊接,即焊条头端至底面的距离约2mm,有1/3长度电弧在焊缝背面,完成整条焊缝的打底焊工作。一般断弧焊打底,灭弧频率为每分钟45~55次如熔孔变大,焊缝背面余高变厚,灭弧次数减少,燃弧时间相应减少或停弧时间变长。

图10-3 不同焊层焊条引弧位置和采用电弧预热方式示意

○—引弧点 ●—压低电弧处 →—焊条头移动方向

挑弧灭弧后引弧操作如图10-5所示,待熔池稍冷却,熔孔部位还是红热状态时迅速在2处重新引弧,并运行至1处用短弧击穿焊件形成熔孔后快速运条至3处灭弧。

图10-4 水平位置试件施焊过程焊条角度变化示意

图10-5 水平位置打底焊挑弧灭弧后引弧图解示意

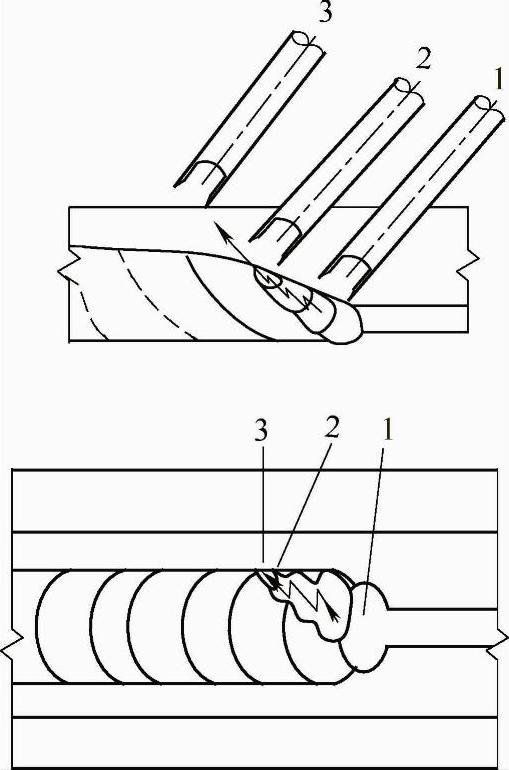

更换焊条时的接头方式有热接法和冷接法,打底层更换焊条时多选用热接法,可避免背面焊缝出现冷缩孔和未焊透;如果用冷接法,应在上一根焊条还剩50mm左右时(即熄弧前),使熔池逐步缩小并将熔池中心引出坡口间隙应力集中处,于焊缝表面一侧收弧。

热接法前采用灭弧焊法暂停收弧如图10-6所示,焊条在焊缝一侧3处灭弧后在焊缝弧处熔池尚保持红热状态时,迅速更换焊条并在收弧斜坡前10~15mm处引弧,然后将电弧拉到斜坡上运条预热,在斜坡终端最低点1处压低电弧,击穿坡口根部后,稍停一下,使钝边每侧熔化0.5~1.0mm并形成熔孔,即可以恢复原来的操作手法继续焊接。热接法换焊条动作越快越好。初级焊工换焊条时最好采用冷接法前灭弧焊法暂停收弧。

冷接法前采用灭弧焊法暂停收弧如图10-7所示,在电弧1处短弧击穿坡口根部形成熔孔后,采用灭弧或挑弧使熔池冷却,同时向焊缝一侧2处摆动运条缩小熔池直至焊缝边缘3处灭弧。

图10-6 水平位置打底焊热接法前采用灭弧焊法暂停收弧图解示意

冷接法:焊缝熔池已经凝固冷却。焊接引弧前,在收弧处用角向砂轮或锉刀、锯条、气刨等修磨出斜坡,然后在斜坡前10~15mm焊缝中心处用划擦法引弧,并运条预热斜坡,在斜坡终端最低点处压低电弧,击穿坡口根部后,稍停一下使钝边每侧熔化0.5~1.0mm并形成熔孔,即可以恢复原来的操作手法继续焊接。

收弧:焊条接近终端定位焊处时,焊条在终端收口处稍做停顿预热,看到有“出汗”现象时焊条要在坡口根部间隙处向下压,让电弧击穿坡口根部,听到“噗噗”声后稍做停顿,然后继续向前施焊10~15mm,填满弧坑熄弧。

2)填充层的焊接。在距始焊端10~15mm焊缝处用划擦法引弧,待电弧引燃并稳定燃烧后用稍长电弧迅速拉至始焊端用短弧(电弧长度≤4mm)锯齿形摆动焊接,中间快、坡口两侧稍停顿,焊后焊缝成内凹形,最后一层填充层焊后其焊缝表面离试板表面约1.5mm,并使两侧坡口轮廓线为原始状态,以利盖面层的焊接。

3)盖面层的焊接。盖面层的电流比填充层稍小运条方式采用锯齿形或月牙形,摆动均匀,始终采用短弧焊,焊条摆动到坡口轮廓线边缘稍停,使坡口轮廓线熔合1~1.5mm,以免咬边或熔合不良,施焊过程中随时调整焊条角度以防磁偏吹,熄弧时填满弧坑。

图10-7 水平位置打底焊冷接法前采用灭弧焊法暂停收弧图解示意

(三)焊缝清理

焊完试件后,切断电源,用敲渣锤、钢丝刷、凿子将焊渣、飞溅清理干净,严禁动用机动工具进行清理,保持焊缝原始状态,交考评人员检查。同时,清理场地

有关特种设备焊工考试实用培训教材的文章

某隧道工程,洞门墙面积为600m2,镶贴瓷砖,求预算定额下工料机消耗量。隧道工程开挖定额中已综合考虑超控及预留变形因素。当设计采用的钢纤维掺入量与隧道工程定额不同或采用其他材料时,可进行抽换。当隧道长度超过4000m时,应以隧道长度4000m以内的定额为基础,与隧道长度4000m以上每增加1000m定额叠加使用。1)隧道和明洞洞门,均采用洞门工程定额。4)工程量计算规则。......

2023-08-26

其中,线轮廓度、面轮廓度按有无基准和被测要素对基准的方向或位置关系,可归属于形状公差、方向公差和位置公差。在技术图样中,几何公差应采用代号标注。图4-88 学生制作的过渡接头及相贯件......

2023-06-24

某电力工程配管分布图如图3-33所示,照明配电箱高1.5m,楼板厚度为0.23m,试计算垂直部分明敷管及垂直部分暗敷管的清单工程量。立管用SC32,计算立管工程量。试计算其工程量。图3-37 电气照明配电图电气配管根据题中的室内配管所包含的工程量,电气配管长度为两项之和工程量=45.6+16.4=62电气配线因为照明回路为2根线,插座回路为3根线工程量=45.6×2+16.4×3=140.4清单工程量计算结果见表3-92。表3-93 清单工程量计算......

2023-10-04

某建筑工程安装4台电力变压器,并对其进行检查接线及调试,试计算其工程量。表3-111 清单工程量计算表 某备用电源自动投入装置系统如图3-41所示,试计算其工程量。图3-43 某配电所主要接线图防雷及接地系统调试主要包括避雷器调试和接地调试,根据工程量计算规则:避雷器调试工程量=1组接地调试工程量=1系统清单工程量计算结果见表3-114。......

2023-10-04

先读纸样的外轮廓,将游标的十字准星对齐需要输入的轮廓线上的点,按照顺时针的顺序依次读入。① 图7-17所示纸样的轮廓线上共设置了30个读入点,并按照读图的先后顺序依次编号。先用 键单击菜单上的“菱形省”,然后52、53、54、55、56号点上依次按、、、、键,最后按 键,系统会自动完成菱形省的输入。按 键,切换到工具按钮。......

2023-06-22

2)定额中均未包括混凝土的拌和和运输,应根据施工组织按桥涵工程的相关定额进行计算。4)人行道及安全带:人行道梁或安全带底面以上的全部工程。人行道部分的桥头搭板已综合在人行道定额中,使用定额时不得另行计算。定额仅为桥梁主体工程部分,至于导流工程、改河土石方工程、桥头引道工程均未包括在定额中,需要时按有关定额另行计算。......

2023-08-26

2.试件装配、定位焊按图10-32进行装配,为了保证翼板与底面的垂直,可用直角尺靠着翼板进行定固,定位焊缝在T形接头施焊面两端,定位焊长度不大于15mm,高不大于3mm,定位焊缝两端用角向打磨机磨成缓斜坡状,定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。同时,清理场地。......

2023-06-23

相关推荐