(一)等离子弧焊的分类、特点在焊接领域中,用等离子弧作热源的工艺方法主要有等离子弧堆焊、等离子弧焊接、等离子弧切割、等离子弧喷涂等。等离子弧焊与钨极氩弧焊很相似,但它的热源是经机械压缩、热收缩、磁收缩的压缩电弧。熔透型等离子弧焊用压缩程度较弱的等离子弧,只熔化工件而不产生小孔效应,与钨极氩弧焊类似,主要用于薄板单面焊背面成形及厚板的多层焊。......

2025-09-29

1.喷嘴孔径

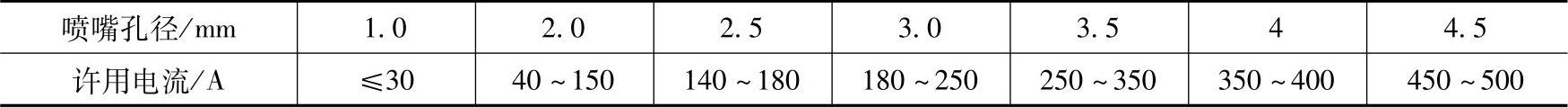

喷嘴孔径直接决定对等离子弧的压缩程度,是选择其他参数的前提。在焊接生产过程中,当焊件厚度增大时,焊接电流也应增大,但一定孔径的喷嘴其许用电流是有限制的,见表3-39。因此,一般应按焊件厚度和所需电流值确定喷嘴孔径。

表3-39 喷嘴孔径与许用电流

一般来说,进行穿透焊时宜选用细小的喷嘴孔径,进行熔透焊时可用较大的喷嘴孔径。表3-36中所列许用电流有较大的范围。这是因为许用电流还受喷嘴冷却效果、钨极内缩大小的影响一般喷嘴冷却效果好、钨极内缩小,许用电流可较大,反之则较小。

2.焊接电流

焊接电流是根据板厚或熔透要求来选定。当其他条件不变时,焊接电流增大,等离子弧穿透能力增大。当采用穿孔法焊接时,如果电流太小,则形成小孔的直径也小,甚至不能形成小孔无法实现穿透法焊接。如果电流过大,则形成的小孔直径也过大,熔化金属过多,易造成熔池金属坠落,也无法实现穿透法焊接。同时,电流过大还容易引起双弧现象。

因此,在喷嘴结构确定后,为了获得稳定的小孔焊接过程,焊接电流只能在某一个合适的范围内选择,而且这个范围与离子气的流量有关。

3.离子气种类及流量

目前应用最广的离子气是氩气,适用于所有金属。氦气等离子弧由于热导率高、熔深大、穿透能力强等优点,特别适用于焊接导热性好的铝、铜等材料。为了提高生产效率和改善接头质量,针对不同金属可在氩气中加入其他气体。例如焊接不锈钢和镍合金时,可在氩气中加入体积分数为5%~7.5%的氢气。焊接钛及钛合金时,可在氩气中加入体积分数为50%~75%的氦气。

离子气流量直接决定了等离子流力和熔透能力。

当其他条件不变时,离子气流量增加,等离子弧的冲力和穿透能力都增大。但等离子气流量过大会使小孔直径过大而不能保证焊缝成形。因此,应根据喷嘴直径,等离子气的种类,焊接电流及焊接速度选择适当的离子气流量。

利用熔透法焊接时,应适当降低等离子气流量,以减小等离子流力。

4.焊接速度(https://www.chuimin.cn)

焊接速度应根据等离子气流量及焊接电流来选择。其他条件一定时,如果焊速增大,焊接热输入减小,小孔直径随之减小,甚至消失;如果焊速太低,母材过热,熔池金属容易坠落。因此,焊接速度、离子气流量及焊接电流这三个工艺参数应相互匹配。

在穿透法焊接过程中,这三个参数匹配的一般规律是:当焊接电流一定时,若增加离子气流量,则应相应增加焊接速度;当离子气流量一定时,若增加焊接速度,则应相应增加焊接电流当焊接速度一定时,若增加离子气流量,则应相应减小焊接电流。

5.保护气体种类和流量的选择

等离子弧焊采用的保护气有氩气、氮气、二氧化碳气、氩+氢混合气、氩+二氧化碳混合气、氩+氦混合气等。氩气、氩+氦混合气适应所有金属,且可获得优质的焊接接头。氩+二氧化碳混合气或二氧化碳作保护气可焊接碳钢,降低成本改善焊缝成形克服咬边。氮气或氩+氢混合气作保护气可焊接铜及其合金,提高热效率和熔深。

大电流焊接时保护气和等离子气应用同种气体以提高电弧的稳定性。保护气的流量根据保护效果选取,保护效果与喷嘴高度有关,当离子气流量一定时,喷嘴高度越高保护气的流量越大但保护气体流量太大会导致气流的紊乱,影响电弧稳定性和保护效果,而保护气流量太小,保护效果也不好。因此,保护气体应与离子气流量保持适当的比例。当增加保护气流量仍不能满足要求时应考虑使用拖尾保护。拖尾保护和背面保护气流量一般在2~5L/min。小孔型焊接保护气体流量一般在15~30Lmin范围内。

6.钨极直径、类型及内缩

等离子弧焊钨极直径的选择与TIG(惰性气体钨极保护焊)相同。根据许用电流选择。钨极端部形状也与TIG相似。钨极材料的选择在直流正接时多用铈钨或钍钨合金,交流时选用钨锆材料。如果使用中出现引弧困难、电弧不稳定、使用时间过短等现象,应考虑钨极成分是否正确且质量是否合格、直径是否合适、极性是否合理。

钨极内缩的影响与等离子气流量相似。在穿透焊其他条件不变时内缩增加,相当于电流增加,焊速降低,焊缝将下凹,并有烧穿现象;内缩减小时,母材根部可能未形成小孔产生未焊透。一般钨极内缩长度为喷嘴孔道长±0.2mm为合适,同时保证钨极应与喷嘴同心。

7.喷嘴至工件的距离

距离过大,熔透能力降低,距离过小则造成喷嘴堵塞,一般取3~8mm。与钨极氩弧焊相比,喷嘴距离的变化对焊接质量的影响不太敏感。

8.送丝速度及位置

送丝速度的快慢影响焊缝余高,且过快会产生未熔合。一般焊丝直径为1.0~1.6mm,送丝速度为0.1~2.0m/min。

对不留间隙的Ⅰ型对接接头进行等离子弧焊时一般可不填充焊丝。若要求余高、开坡口或留间隙则填充焊丝。不预热的冷丝,一般从熔池前沿送入,预热的热丝从熔池后沿送入。

相关文章

(一)等离子弧焊的分类、特点在焊接领域中,用等离子弧作热源的工艺方法主要有等离子弧堆焊、等离子弧焊接、等离子弧切割、等离子弧喷涂等。等离子弧焊与钨极氩弧焊很相似,但它的热源是经机械压缩、热收缩、磁收缩的压缩电弧。熔透型等离子弧焊用压缩程度较弱的等离子弧,只熔化工件而不产生小孔效应,与钨极氩弧焊类似,主要用于薄板单面焊背面成形及厚板的多层焊。......

2025-09-29

(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2025-09-29

(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2025-09-29

(一)埋弧焊设备的分类按照用途 埋弧焊设备分为通用和专用两种。通用埋弧焊设备广泛用于各种结构的纵环缝对接、角接。按送丝方式 埋弧焊设备分为等速送丝式和变速送丝式两种。单丝埋弧焊设备运用最广泛,双丝和多丝是为了提高生产率,带状主要用于大面积堆焊。图3-41 常见埋弧焊设备的形式(二)埋弧焊设备的组成埋弧焊设备包括埋弧焊机、机头、控制箱、支架或导轨及辅助设备。埋弧焊机由焊接电源机械系统和控制系统三部分组成。......

2025-09-29

(一)MIG焊熔滴过渡形式的选择MIG焊可采用短路过渡、喷射过渡、脉冲射流过渡和大电流过渡(潜弧焊)等形式,短路过渡与喷射过渡的界限与焊丝材质、直径、伸出长度及保护气体种类有一定关系。低碳钢熔化极氩弧焊不同熔滴过渡的电流范围见表3-35。焊接电流是最重要的焊接参数,应根据工件厚度、焊接位置、焊丝直径及熔滴过渡形式来选择。......

2025-09-29

供给焊接电弧能源,并具有适宜于电弧焊电气特性的设备,称为弧焊电源。(一)弧焊电源的工艺要求1)引弧容易。埋弧焊为改变空载电压方式,电流电压应同时调节。(七)弧焊电源的负载持续率和额定电流弧焊电源的一个特点是断续工作,负载持续率表示弧焊电源工作状态的参数。......

2025-09-29

普通螺纹的基本牙型如图6-16所示。国家标准规定,普通螺纹大径的基本尺寸为螺纹的公称尺寸。中径中径是一个假想圆柱的直径,该圆柱的母线通过牙型上沟槽和凸起宽度相等且等于P/2的地方。此假想圆柱称为中径圆柱。图6-16螺纹的基本尺寸和牙型图6-17螺纹的中径和单一中径牙型角α和牙型半角(α/2)。它是指由设计牙型和各直径的基本偏差和公差所决定的最大实体状态下的螺纹牙型。......

2025-09-29

集成运放的参数是否正确、合理选择是使用运放的基本依据,因此了解其各性能参数及其意义是十分必要的。集成运放的主要参数有以下几种。若共模输入电压超过该值,则可能造成运放工作不正常,其共模抑制比KCMR将明显下降。......

2025-09-29

相关推荐