(二)CO2焊的焊接参数的选择主要的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、保护气体流量、焊丝伸出长度及电感值等。短路过渡CO2焊要求具有合适的短路电流上升速度,从而将缩径小桥控制在焊丝与熔滴之间,以保证爆破力将大部分熔滴金属过渡到熔池中。......

2023-06-23

(一)MIG焊熔滴过渡形式的选择

MIG焊可采用短路过渡、喷射过渡、脉冲射流过渡和大电流过渡(潜弧焊)等形式,短路过渡与喷射过渡的界限与焊丝材质、直径、伸出长度及保护气体种类有一定关系。薄板(2mm以下铝材、3mm以下的不锈钢)或全位置焊接,通常选用脉冲喷射过渡或短路过渡进行焊接而厚板通常选用喷射过渡或亚射流过渡(后者仅适用于铝及铝合金)进行焊接。

(二)焊接工艺参数的选择

1.焊丝直径

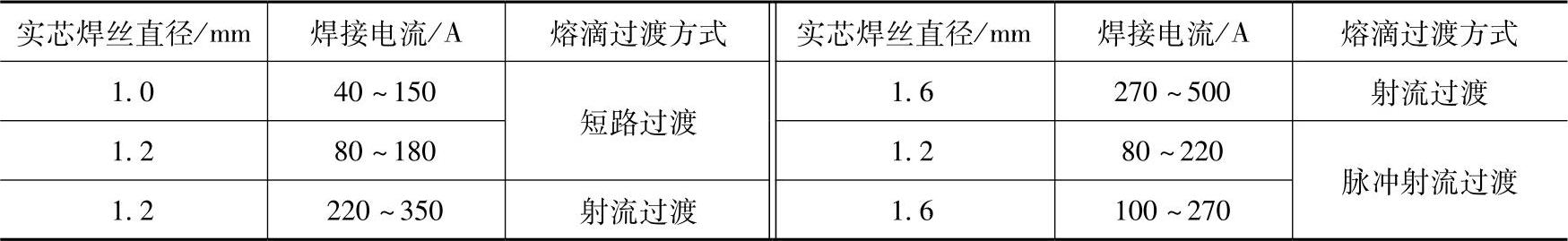

首先应根据工件的厚度及熔滴过渡形式来选择焊丝直径。细焊丝以短路过渡为主,较粗焊丝以射流过渡为主。细焊丝主要用于焊接薄板和全位置焊接,而粗焊丝多用于厚板平焊位置。焊丝直径的选择见表3-34。

表3-34 焊丝直径的选择

2.焊接电流大小和种类

熔化极氩弧焊通常采用直流反接,利用等速送丝式焊接时,焊接电流是通过送丝速度来调节的。

焊接电流是最重要的焊接参数,应根据工件厚度、焊接位置、焊丝直径及熔滴过渡形式来选择。焊丝直径一定时,可以通过选用不同的焊接电流范围以获得不同的熔滴过渡形式,如要获得连续喷射过渡,其电流必须超过某一临界电流值。对于铝及铝合金用纯氩保护焊时,直径为1.2mm、1.6mm、2.4mm的焊丝其临界电流分别为130A、170A、220A。对于不锈钢混合气用Ar+(1~2)%O2或Ar+(5~10)%CO2混合气保护焊时,直径为0.8mm、1.2mm、1.6mm的焊丝其临界电流分别为110A、180A、220A。一般直径越大其临界电流也越大。同时临界电流还与焊丝伸出长度有关,对不锈钢影响较大,碳钢较小。不同熔滴过渡形式对应的焊丝直径及使用焊接电流范围如图3-94所示。铝及铝合金直径大于2.4mm的焊丝应采用潜弧焊。低碳钢熔化极氩弧焊不同熔滴过渡的电流范围见表3-35。

亚射流过渡是铝及铝合金的特有过渡形式,它介于短路过渡与射流过渡间,配合恒流电源和等速送丝,电弧具有很强的自调节作用,适用于平焊与横焊。焊接时电弧稳定,焊缝外形及熔深均匀。参数调节时可先将参数调到射流过渡然后立即加快送丝速度,听到轻微的啪啪声就是了亚射流过渡焊缝熔透形状为盆底形,而射流过渡为指状形。

图3-94 不同熔滴过渡形式对应的焊丝直径及使用焊接电流范围

表3-35 低碳钢熔化极氩弧焊的典型焊接电流范围

3.电弧电压

电弧电压应根据电流的大小、保护气体的成分,被焊材料的种类、熔滴过渡方式等进行选择。不同保护气体焊接时的电弧电压见表3-36。

表3-36 不同保护气体焊接时的电弧电压

注:焊丝直径为1.6mm

电弧电压主要影响熔滴的过渡形式及焊缝成形,要想获得稳定的熔滴过渡,在被焊材料的种类、保护气体成分、熔滴过渡形式一定时,选用合适的电流时还需合适的电压与之匹配。

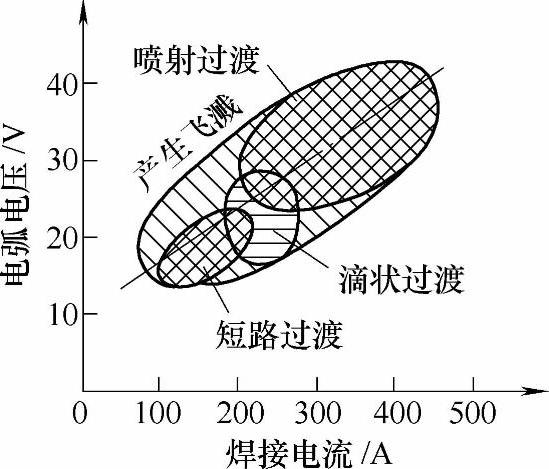

MIG焊时电弧电压和焊接电流之间的关系如图3-95所示。若超出图中所示范围,容易产生焊接缺陷,如电弧电压过高,则可能产生气孔和飞溅;如电弧电压过低,则有可能短接。

图3-95 MIG焊时电弧电压和焊接电流之间的关系

4.焊接速度

焊接速度和焊接电流一定要密切配合,焊接速度不能过大也不能过小;否则,很难获得满意的焊接效果。半自动熔化极氩弧焊的焊接速度一般为5~60m/h,自动熔化极氩弧焊的焊接速度一般为25~150m/h。

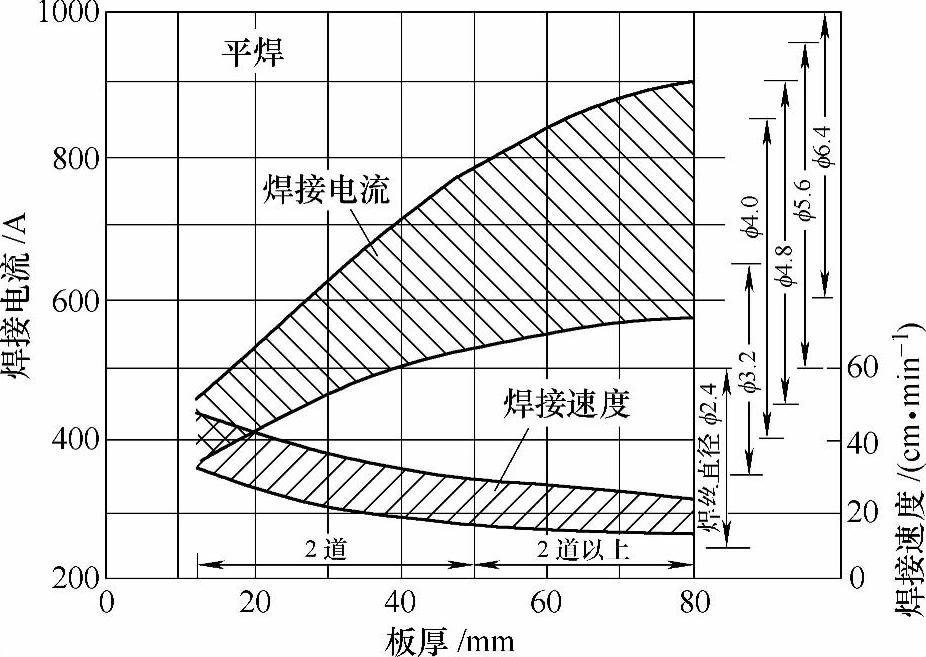

半自动熔化极氩弧焊及自动熔化极氩弧焊焊接不同位置、不同厚度铝板时,适用的焊接电流及焊接速度范围,如图3-96、图3-97所示。

图3-96 铝板半自动熔化极氩弧焊的焊接电流及焊接速度范围(对接

5.保护气体种类及流量

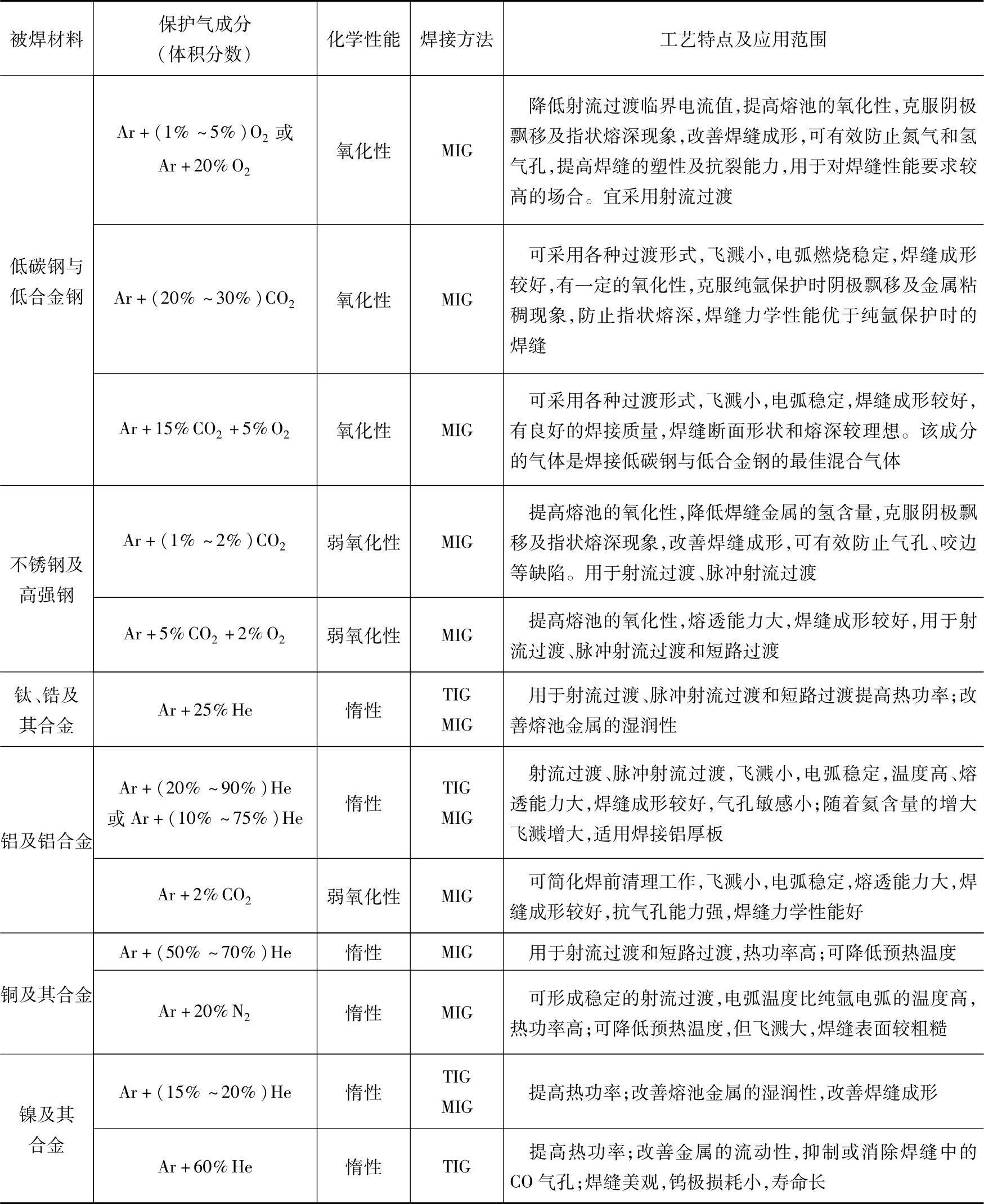

熔化极惰性气体保护焊采用的气体以氩气为主,但采用纯氩气时会产生以下问题:焊接低碳钢及低合金钢时,电弧不稳定,易导致熔深及焊缝成形不均匀。液态金属的粘度高、表面张力大,易导致气孔、咬边等缺陷。故MIG焊时,一般不使用纯氩气保护焊,通常根据所焊接的材料采用适当比例的混合气体,除焊接铝、钛锆及镍时采用高纯氩(纯度 不 少 于99.9%)外。焊接厚件时采用(Ar+He)混合气保护焊。

图3-97 铝板自动熔化极氩弧焊的焊接电流 及焊接速度范围(对接)

目前可供选用的保护气体有单一气体,如氩(Ar)、氦(He)等,混合气体,如Ar+He、Ar+H2、Ar+O2、Ar+CO2、Ar+CO2+O2等。常用富氩混合气的工艺特点及应用范围见表3-37

表3-37 常用富氩混合气的工艺特点及应用范围

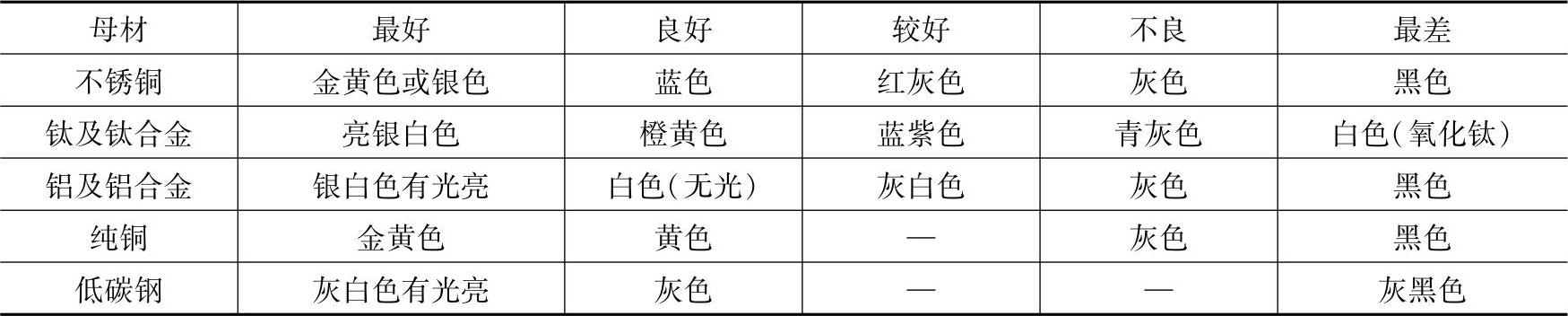

保护气体流量一般根据电流的大小、喷嘴孔径及接头形式来选择。对于一定直径的喷嘴,有一最佳的保护气体流量范围。流量过大,易产生紊乱;流量过小,气流的挺度差,保护效果不好。熔化极氩弧焊气体流量最佳范围通过实验确定,保护效果可通过焊缝表面的颜色来判定,见表3-38。

表3-38 熔化极氩弧焊保护效果与焊缝表面颜色之间的关系

熔化极氩弧焊采用双层气流保护可以得到更好的效果。此时喷嘴由两个同心喷嘴组成,即内喷嘴和外喷嘴。气流分别从内、外喷嘴流出,例如利用大电流、粗焊丝焊接铝及铝合金时,需要采用双层保护气流。两层保护气流可采用不同成分的保护气体,内外层气体的流量最好控制在1∶1~1∶2。

6.喷嘴直径和喷嘴端部至工件的距离

由于熔化极氩弧焊对熔池的保护要求较高,焊接速度又高,如果保护不良,焊缝表面便易起皱皮。所以喷嘴直径比钨极氩弧焊的要大,为20mm左右,氩气流量也大,在30~60L/min范围之内。

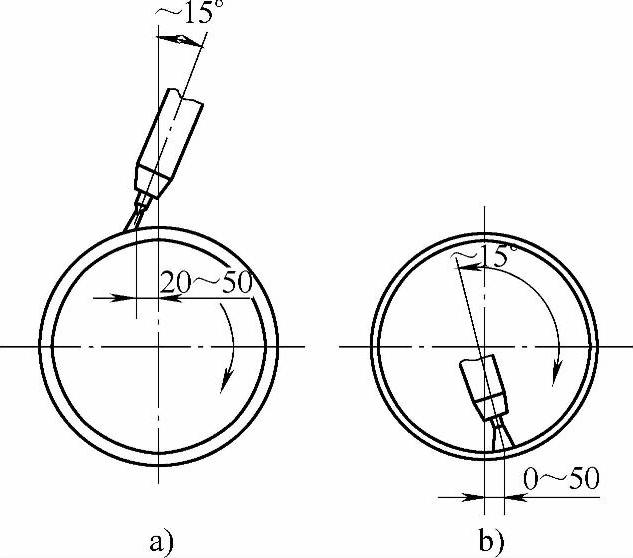

喷嘴端部至工件的距离应保持在12~22mm之间。从气体保护效果方面来看,距离越近越好,但距离过近容易使喷嘴接触到熔池表面,反而恶化焊缝成形,并且飞溅易损坏喷嘴。在环缝自动焊接时,焊丝应有一定的偏移量,保证熔池冷却时在水平位置,而且应先焊外缝后焊内缝。焊枪和工件的相对位置如图3-98所示。

图3-98 焊枪和工件的相对位置

7.焊丝位置和焊接方向

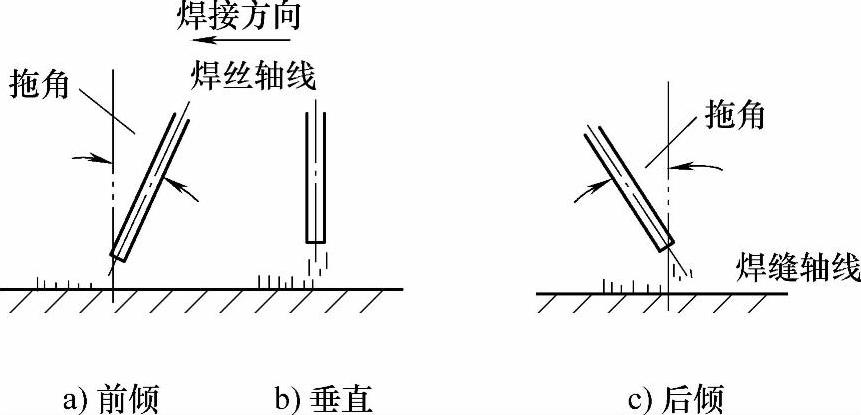

焊丝和焊缝的相对位置会影响焊缝成形,焊丝与工件的相对位置有前倾、后倾和垂直三种,左焊法如图3-99所示。当焊丝处于焊丝后倾焊法时形成的熔深大、焊道窄,余高也大。当处于前倾焊法时形成的熔深小,余高也小。垂直焊法介于两者之间。各种焊法对焊缝形状和熔深的影响如图3-100所示。对于半自动熔化极氩弧焊,焊接时一般采用左焊法,便于操作者观察熔池。当拖角在15°~20°之间时熔深最大,但焊枪倾角一般不超过25°。

图3-99 左焊法示意图

图3-100 焊枪倾角对熔深的影响

在选择焊接工艺参数时,应先根据工件厚度、坡口形状选择焊丝直径,再由熔滴过渡形式确定焊接电流,并配以合适的电弧电压,其他参数的选择应以保证焊接过程稳定及焊缝质量为原则。另外,在焊接过程中,焊前调整好的工艺参数仍需要随时进行调整,以便获得良好的焊缝成形。

有关特种设备焊工考试实用培训教材的文章

(二)CO2焊的焊接参数的选择主要的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、保护气体流量、焊丝伸出长度及电感值等。短路过渡CO2焊要求具有合适的短路电流上升速度,从而将缩径小桥控制在焊丝与熔滴之间,以保证爆破力将大部分熔滴金属过渡到熔池中。......

2023-06-23

图2-11是焊条电弧焊渣壁过渡的高速摄影单帧照片。一般钛型不锈钢焊条采用正常焊接参数时熔滴渣壁过渡频率大约为9~11s-1。E4324高效铁粉结构钢焊条具有完全的渣壁过渡形态,是渣壁过渡形态代表性的焊条之一。图2-13是E4324高效铁粉焊条熔滴进行渣壁过渡过程的连续高速摄影照片,在照片中看到在焊条端部同时存在的两个熔滴先后进行过渡的情景。......

2023-06-30

图2-1所示为选取的钛钙型结构钢焊条在长弧焊时粗熔滴过渡的高速摄影单帧照片,图2-1a是焊芯直径为4mm、药皮外径为6.4mm的E4303焊条,由图可直观地看出,熔滴的短路过渡明显的特征是熔滴体积十分粗大,熔滴的直径明显地超过了焊芯直径,而接近焊条药皮的外径。......

2023-06-30

焊条电弧焊的熔滴过渡是焊条端部形成的熔滴通过电弧空间向熔池的转移过程。焊条电弧焊的熔滴过渡形态可分为短路过渡、渣壁过渡、喷射过渡与爆炸过渡。影响焊条电弧焊熔滴过渡的因素及其影响方式主要有如下方面。......

2023-06-25

熔滴过渡只发生在焊丝与熔池接触的瞬间,而在电弧空间则不发生熔滴过渡。当保护气体的成分发生变化时,电弧形态随之发生变化,影响熔滴过渡的表面张力也随之发生变化,从而引起短路过渡频率的变化。无论是短路过渡、喷射过渡,还是使用惰性气体或惰性气体中加入了少量的活性气体时产生的粗滴过渡,熔滴过渡的轨迹都是沿着焊丝轴向的;但当使用CO2作为保护气体......

2023-06-25

焊条熔滴过渡形态与焊条工艺性的关系见表2-6,其中焊条工艺性包括焊条电弧挺度、电弧连续性、可操作性、飞溅大小、焊接时的烟雾、焊条名义电压、电弧热效率和焊条工艺稳定性等方面。表2-5 焊条熔滴过渡形态特征表2-6 焊条熔滴过渡形态与焊条工艺性的关系①指在焊接过程中焊条前、后段工艺性的变化程度。因此粗熔滴过渡时综合工艺性比较差。另外,喷射过渡焊接时烟尘也较大,也是影响焊条工艺性的主要因素。......

2023-06-30

由于熔滴的爆炸过渡形态也有短路过程发生,所以具有爆炸过渡的JHJ42201试验焊条的电压概率密度分布曲线3也具有双驼峰的特点。图2-37是用汉诺威分析仪测试得到的焊条电弧焊四种典型过渡形态的焊接电流概率密度分布叠加图。渣壁过渡的E308-12焊条和喷射过渡的TYD132焊条都不存在短路过渡,当然不会出现熔滴短路过渡引起的大电流和电弧重燃时形成的小电流,电流概率密度分布曲线比较收敛。......

2023-06-30

高纤维素焊条焊接时由于大量纤维素形成的强大气流使熔滴形成喷射过渡形态,但不是说高纤维素焊条的熔滴过渡形态完全是喷射过渡,通过高速摄影观察发现高纤维素焊条的熔滴过渡形态是由喷射过渡、滴状过渡和爆炸过渡三种形式组成的。对高纤维素焊条四个样品的高速摄影照片进行统计分析得到的熔滴过渡特征参数的统计数据见表3-6。......

2023-06-30

相关推荐