焊接过程中,最低道间温度应不低于预热温度;静载结构焊接时,最大道间温度不宜超过250℃;周期性荷载结构和调质钢焊接时,最大道间温度不宜超过230℃。......

2023-08-22

(一)CO2焊的基本操作技术

1.引弧

半自动CO2焊时,喷嘴与焊件间的距离不好控制。当焊丝以一定速度冲向工件表面时,往往把焊枪顶起,结果使焊枪远离焊件,从而破坏了正常保护。所以,焊工应该注意保持焊枪到焊件的距离。

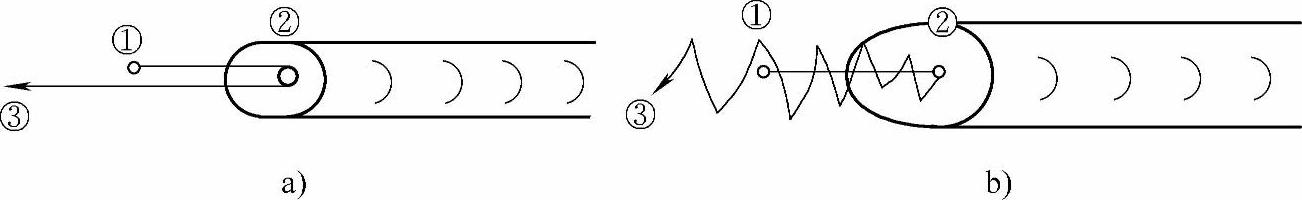

半自动CO2焊时习惯的引弧方式是焊丝端头与焊接处划擦的过程中按焊枪按钮,通常称为“划擦引弧”。这种方式引弧成功率较高。引弧后必须迅速调整焊枪位置、焊枪角度及导电嘴与焊件间的距离。引弧处由于焊件的温度较低,熔深都比较浅,特别是在短路过渡时容易引起未焊透为防止产生这种缺陷,可采用引弧板,如图3-72a所示,也可以采取倒退引弧法,如图3-72b所示在焊缝始端向前20mm左右处引弧后立即快速返回起始点,再沿焊接方向移动,在焊道重合部分进行摆动,使焊道充分熔合,达到完全消除弧坑。

图3-72 引弧法

2.收弧

收弧时仍要保持焊枪喷嘴到工件表面的距离不变,松开焊枪开关,即可停止送丝、停电、停送气。然后将焊枪移开工件。

焊道收尾处往往出现弧坑。CO2焊比一般焊条电弧焊用的焊接电流大,所以弧坑也大。弧坑处易产生弧坑裂纹及缩孔等缺陷。为此,应设法减小弧坑尺寸。目前主要应用的方法如下:

1)采用带有电流衰减装置时,填充弧坑电流较小,一般只为焊接电流的50%~70%,易填满弧坑。最好以短路过渡的方式处理弧坑。这时,电弧沿弧坑的外沿移动并逐渐缩小回转半径直到中间停止,如图3-73a所示。

2)没有电流衰减装置时,在弧坑未完全凝固的情况下,应在其上进行几次断续焊接,如图3-73b所示。这时只是交替按压与释放焊枪按钮,而焊枪在弧坑填满之前始终停留在弧坑上,电弧燃烧时间应逐渐缩短。但要注意的是,断续引弧也靠焊枪开关的释放与按下来实现,切不可像焊条电弧焊那样将焊把时起时落。

3)使用工艺板,如图3-73c所示,也就是把弧坑引到引出板上,焊完之后去掉它。

收弧时仍要保持焊枪喷嘴到工件表面的距离不变,松开焊枪开关,即可停止送丝、停电、停送气。然后将焊枪移开工件。

图3-73 填满弧坑的几种处理方法

3.接头

直线无摆动焊接时,接头方法是在弧坑稍前(10~20mm)处引弧,然后将电弧快速移到原焊道的弧坑中心,当熔化金属与原焊缝相连后,再按原焊接方向移动,如图3-74a所示。

在摆动焊接情况下,按图3-74b所示的①—②—③顺序进行时,从②点返回,先做较小的摆动,不应超出焊缝宽度,随后一点一点地加宽摆幅,达到焊缝宽度。

图3-74 接头处理方法

(二)CO2焊各种位置的操作技术

1.平焊的焊接技术

(1)单面焊双面成形技术 单面焊双面成形焊接时对焊工的技术水平要求较高,对坡口精度、装配质量和焊接参数也提出了严格要求。

坡口间隙对单面焊双面成形的影响很大。坡口间隙小时,焊丝应对准熔池的前部,增大穿透能力,使接缝焊透。坡口间隙大时,为防止烧穿,焊丝应指向熔池中心,并进行适当摆动。坡口间隙为0.2~1.4mm时,一般采用直线形焊接或小幅摆动。当坡口间隙为1.2~2.0mm时,采用月牙形的小幅摆动,在焊缝中心稍快些移动,而在两侧作片刻停留。当坡口间隙更大时,摆动方式应在横向摆动的基础上增加前后摆动,这样可避免电弧直接对准间隙,防止烧穿。

无垫板熔透焊时,熔池呈椭圆形,其前端较母材表面有少许下沉,这是正常现象。在焊接过程中,如出现椭圆形熔池被拉长,即为烧穿的前兆。这时可以加大焊枪摆幅或采取前后摆动来调整熔池的温度,防止烧穿。

无垫板对接焊缝的根部焊道或打底焊道的运条方法如图3-75所示。一般焊丝进行月牙形摆动,通过间隙时快些,到达两侧时稍作停留(约0.5~1.0s),使两侧之间形成金属过桥。不同坡口间隙时,在间隙较小时,采用直线形焊接即可;当间隙稍大时可采用月牙形的小幅摆动,如图3-75a所示;间隙更大时,可采用横向兼前后的摆动方式,如图3-75b所示。无论哪种摆动方式,都是在焊缝中心处稍快,而在两侧稍作停留,停留时间一般约为0.5~1s。

图3-75 运条方法

单面焊双面成形焊接法,一般是采用细丝短路过渡,而且根据板厚的不同,采取不同的根部间隙。同时组装定位焊的焊缝应尽量小,防止熔透不良。当定位焊焊缝过大时,接头处应磨成陡坡状。

(2)有垫板熔透焊 有垫板时自然比悬空焊容易掌握,通常不必担心烧穿的问题。可根据间隙的大小选择焊接电流,而且焊接参数的要求也不必十分严格。

(3)中厚板对接焊 CO2焊的熔滴过渡形式与板厚有关,短路过渡适用于薄板,板厚增加时,为保证熔深采用喷射过渡。厚板则要根据情况选择相应的坡口形式,或者进行双面焊。例如12mm的板厚,可用I形坡口,进行双面单层焊;亦可选用V形、半V形、U形和X形等坡口形式,相应的进行单面焊或双面焊。

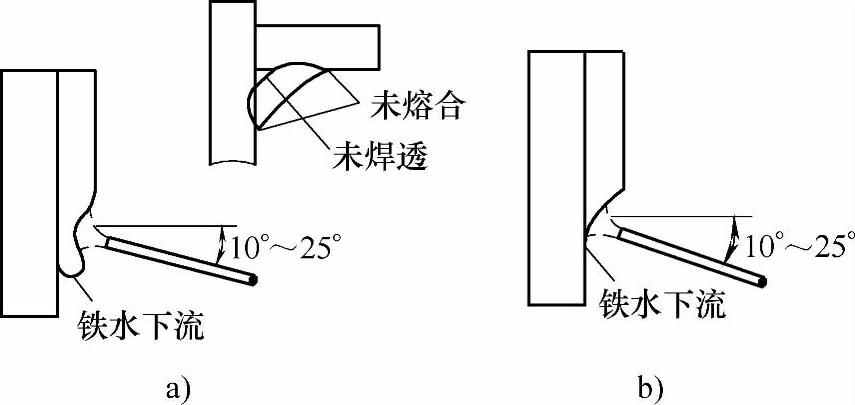

CO2焊在小角度坡口及小间隙的根部焊道施焊时,易出现铁液导前现象而造成未焊透,故应采用右焊法,并直线移动焊枪(不摆动),如图3-76a所示。反之,当坡口角度大及间隙大时宜采用左焊法,并小幅摆动焊枪来进行根部焊道的焊接,如图3-76b。

图3-76 根部焊道的焊接方法

坡口填充焊时,应采用多层多道焊。焊层、焊道数视坡口角度和深度而定。主要是要注意焊道排列方式和每焊完一道后的焊缝表面形状,避免出现如图3-77a、b那样的情况。其中图3-77a是因为第二层只焊一道,且焊道中央向上凸起,使之与两坡口面间形成尖角。图3-77b是因为第二层中箭头侧的焊道施焊时,由于焊枪指向不对,造成向中间凸起的焊道,也与坡口面间形成尖角。上述两种情况,易使后续焊道形成未熔合缺陷。为防止上述情况的发生,一是要注意坡口两侧的熔合良好,即通过采用两侧稍停中间略快的摆动手法;二是要注意焊道排列顺序,并掌握好焊丝指向。总之每一层焊完后,焊缝表面应平滑中间部分稍呈下凹状最好。

坡口盖面焊时,前一层的焊缝表面应低于工件表面1.5~2.5mm,如图3-77c所示。这样可以得到成形美观、焊趾端平滑的盖面焊缝。

图3-77 多层焊时要的注意地方

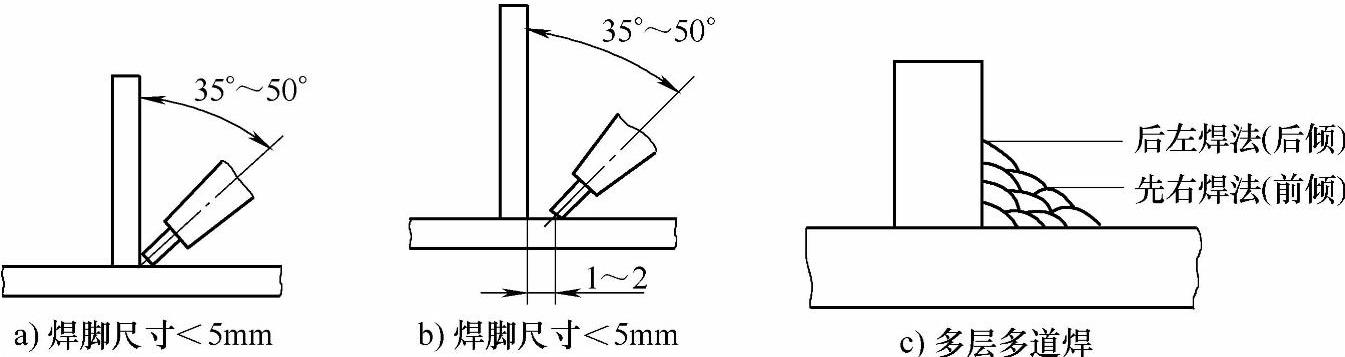

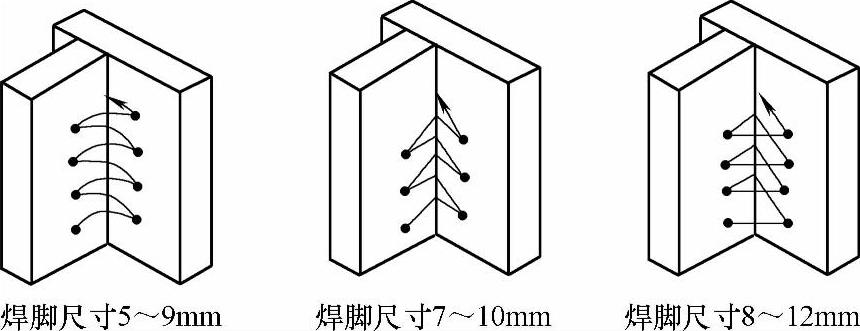

(4)水平角焊 T形接头角焊缝平焊时应注意焊丝的角度和位置,并采用左焊法时,焊脚尺寸在5mm以下用短路过渡单道焊,如图3-78a所示;焊脚尺寸在5mm以上用射流过渡单道焊如图3-78b所示;若焊脚尺寸很大,应采用多层多道焊,如图3-78c所示,先用右焊法,后用左焊法。

图3-78 T形接头角焊缝半自动CO2焊

焊接水平角焊缝时,焊板的位置应特别注意,且一般焊枪与水平板夹角为40°~50°。焊脚尺寸在5mm以下时,可按照图3-79中A的方式,将焊丝指向尖角处。焊脚尺寸在5mm以上时,可将焊丝水平移开尖角处1~2mm,这样可以得到等焊脚的焊缝,图3-79中B的方式,否则将造成垂直板咬肉和水平板满溢。如果需要较大的焊脚,可以进行多层多道焊,并应注意每次熔敷不要太多,以防止熔化金属堆积,形成假焊现象。

焊接薄板时,焊枪一般进行直线移动。特别是厚度1mm薄板对接焊时,为了避免烧穿,不进行摆动,但要获得外形美观和平直的焊缝,要求操作熟练。在板材厚度1.5mm以上的钢板上施焊长直焊缝或多层焊时,可进行横向或前后往复摆动。

图3-79 水平焊缝时焊枪角度及位置

A—焊脚为5mm以下

B—焊脚为5mm以上

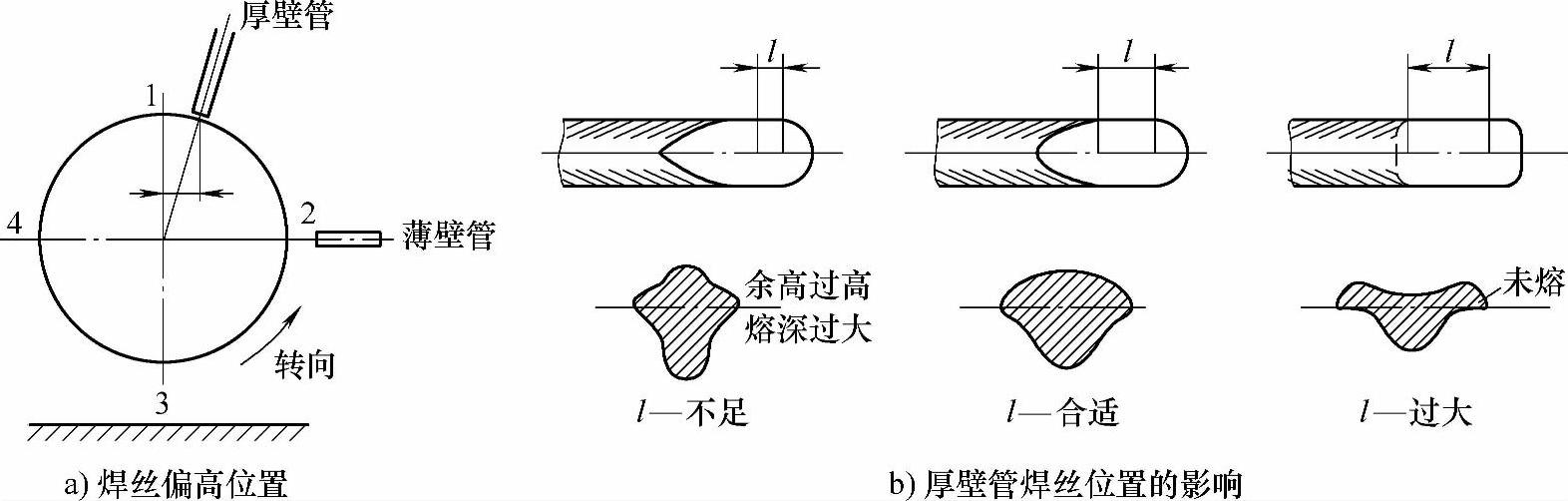

(5)水平旋转管的焊接 一般是管子处在水平位置绕自身轴回转进行焊接,如图3-80a所示。薄壁管焊丝处于水平2的位置,相当于进行向下立焊。厚壁管应处于平焊位置进行焊接,焊枪应该在管子的上部,与管子旋转方向相反,处于与中心线位移为l的位置,焊丝逆转动方向偏离最高点l要适当。l太小时,焊道堆高过大,太大时焊道满溢,焊缝两侧熔合不良,以熔池冷却时在水平位置最佳。

图3-80 水平旋转管的焊接时焊丝位置与焊道成形的关系

2.立焊

立焊位置的焊接分为向下立焊和向上立焊,向下立焊主要用于薄板,向上立焊用于厚度大于6mm的工件。

(1)向下立焊 向下立焊时焊缝外观好,但容易产生未焊透,应尽量避免摆动。如果焊接电流过大、电弧电压过高或焊接速度过慢可能产生如图3-81a所示的缺陷。向下立焊应选用合适的焊接参数,焊丝位置如图3-81b所示。

图3-81 向下立焊时焊丝位置

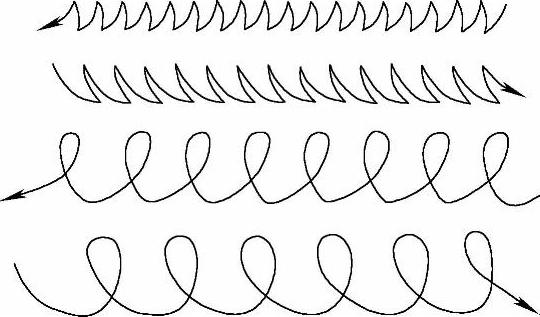

(2)向上立焊 厚板结构焊接多采用向上立焊,熔深大,虽然单道焊时成形不好焊缝窄而高,但采用横向摆动时,可以获得良好的焊缝成形。向上立焊的焊丝摆动方式如图3-82a所示,单道焊的焊脚尺寸最大为12mm。图中圆点“·”表示焊丝摆动到此位置时应稍作停留(约0.5~1.0s)。若停留点在弧坑内,焊道将形成圆形凸起,正常的焊丝停留应在弧坑与母材交界处。

开坡口无垫板的向上立焊对接焊缝,根部焊道的摆动如图3-83所示,焊枪角度如图3-84所示,摆动速度要比平焊位置时的摆动快2~2.5倍。焊枪倾角应保持在工件表面垂直线上下约10°的范围内。

另外,摆动焊时,要注意摆幅与摆动波纹间距的匹配,并注意摆动波纹的取向,如图3-84所示。可根据具体条件采用图3-85a或3-85b的摆动方式。图3-85a所示为小摆幅,热量集中,要注意防止焊道过分凸起。图3-85b所示的摆幅较大,焊道平滑,为防止下淌,摆动时中间稍快,为防止咬边,在两侧趾端要稍作停留。图3-85c所示的摆动方式不宜采用,因为这种向下弯曲的月牙形摆动方式易造成铁液下淌,焊道中心凸起,并易在两侧产生咬边。

图3-82 向上立焊的焊丝摆动方式

图3-83 无坡口无垫板的向上立焊对接焊缝根部焊道的摆动

图3-84 向上立焊时,焊枪的角度

3.横焊

CO2气体保护焊时只能以短路过渡进行立焊和横焊,焊丝直径一般在1.6mm以下,焊接电流在200A以下。

横焊时多采用直线移动焊枪,通过多层多道焊来完成,也可采用特殊摆动方式的焊接方法(类似手工电弧焊的摆动)。横焊一般比立焊容易保持熔池形状允许采用较大的焊接电流施焊。

厚板对接焊缝多层横焊,通常上板开单边V形坡口。宽坡口时焊丝进行斜向前后摆动,窄坡口进行前后摆动。板厚3mm以下的薄板横焊一般采用不摆动直线焊。

图3-85 向上立焊摆动方式

(1)单道横焊 单道横焊用于薄板。可采用直线式或小幅度摆动,为便于观察工件焊缝,通常采用左焊法。如图3-86所示,焊枪仰角0°~5°,前倾角10°~20°。如需采用摆动法焊出较宽的焊道,要注意摆幅一定要小,过大的摆幅会造成铁液下淌。有时作较大宽度范围内的表面堆焊时,亦可采用右焊法。横焊时的焊枪摆动图形如图3-87所示。

图3-86 单道横焊时的焊枪姿式

图3-87 横焊时的焊枪摆动图形

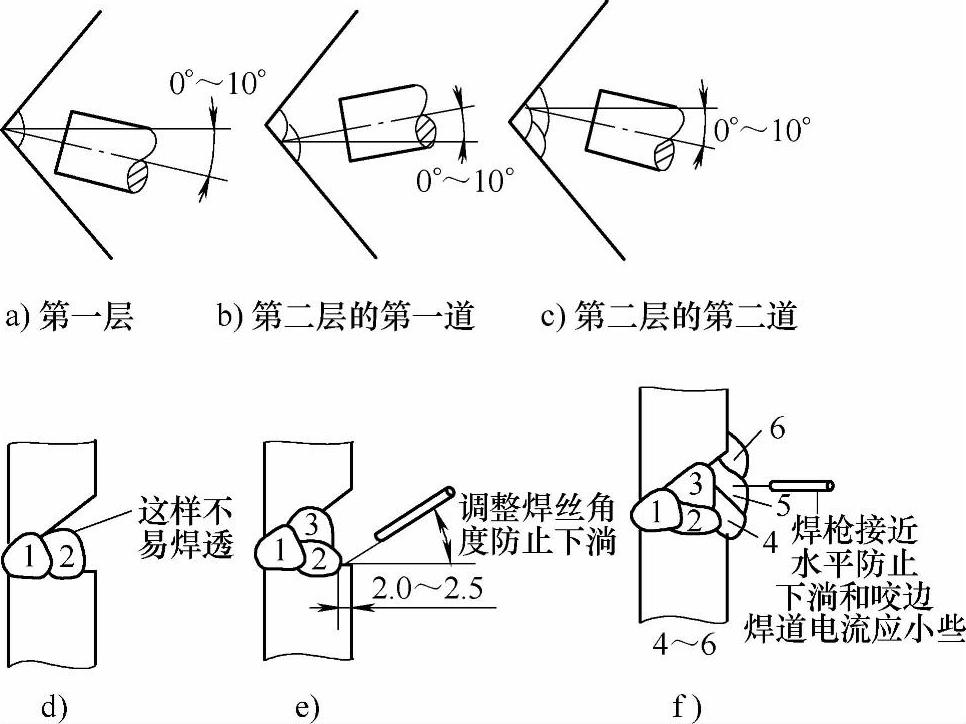

(2)多层横焊 焊枪姿势和焊道的排列方式如图3-88所示。第一层焊一道,焊枪倾角0°~10°,指向根部尖角处,如图3-88a所示,可采用左焊法,以直线式或小幅摆动法操作。这一道要注意防止焊道下垂,熔敷成等脚长的焊道。焊接第二层的第一道焊道时,如图3-88b所示,焊枪指向第一层焊道的下趾端部,采用直线式焊接法。第二层的第二道,如图3-88c所示,以同样的焊枪仰角指向第一层焊道的上趾端部。这一段的焊接可采用小幅摆动法,要注意防止咬边,熔敷出尽量平滑的焊道。如果焊成了凸形焊道,则会给后面焊道的焊接带来困难,应避免图3-88d的情况第三层及以后各层的焊接与第二层相类似,均是自下而上熔敷,焊道排列方式如图3-88f所示。

图3-88 多层横焊时的焊枪姿式和焊道的排列方式

多层横焊要注意层道数越多,由于热量的积累便越易造成铁液下淌故要采取逐渐减少熔敷金属量和相应地增加道数的办法。另外就是要注意每一层焊缝的表面都应尽量平滑。中间各层采用稍大的电流,盖面时电流可略小些。例如图3-88f所示的焊缝,可采用Φ1.2mm焊丝,盖面层焊接电流为150~200A,电弧电压为22~24V;其余各层焊接电流为200~280A,电弧电压为23~25V。

4.仰焊

仰焊时,由于操作不方便和熔滴受重力作用,铁液下垂,焊道易呈凸形,甚至产生熔池铁液下滴等现象。所以焊接难度较大,更需要掌握正确的操作方法和严格控制工艺参数。

(1)单道仰焊 单道焊适于薄板的焊接,而且常为单面焊。通常可留1.5mm左右的间隙使用细焊丝、小电流、低电压进行焊接。例如可用Φ1.2mm焊丝,焊接电流120~130A,电弧电压19~20V。

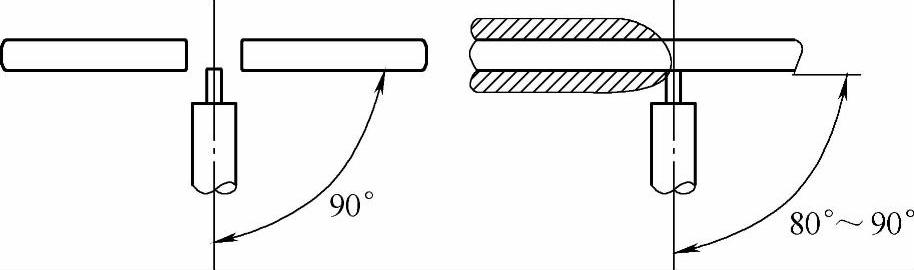

焊枪姿势及角度如图3-89所示。可采用直线形或小幅摆动法。熔池的保持要靠电弧吹力和铁液表面张力的作用,所以焊枪角度和焊接速度的调整很重要。可采用右焊法,但不能将焊枪后倾过大,否则会造成凸形焊道及咬边。焊速也不宜过慢,否则会导致焊道表面凹凸不平。在焊接时要根据熔池的具体状态,及时调整焊接速度和摆动方式。摆动要领与立焊时相类似,即中间稍快,而在趾端处稍停,这样可有效地防止咬边、熔合不良、焊道下垂等缺陷的产生。

图3-89 单层仰焊时的焊枪角度

仰焊时还可采取一种特殊的焊接方式。如果焊接位置允许,可以采用前后方向移动焊枪的方式,即焊缝轴线位于焊工前方且与焊工视线相平行(左焊法和右焊法是与焊工视线相垂直)由远而近的进行焊接。这种方法的优点是便于观察熔池和焊接方向,调整焊枪角度和摆动手法均较方便,用心练习,便会得心应手。

(2)多层仰焊 多层焊适于厚板。无垫板时第一层焊道类似于单面焊。有垫板时工件间隙可略大些,可以采用较大的电流,还是短路过渡方式。例如可采用Φ1.2mm焊丝、焊接电流130~140A,电弧电压19~20V。

焊枪角度与单道焊时相同,如图3-90所示,操作要领也与单道焊相同。有垫板时则要注意垫板与坡口根部要充分熔透,并力求获得表面平坦的焊道。可以采用右焊法或由远及近的前后方向的特殊焊法。

第二层和第三层均以横向摆动的方式进行焊接,也是中间稍快两侧稍停的要领。这时焊接电流可为120~130A,电弧电压为18~19V。

以后各层的焊接,由于焊缝宽度增加,热量不很集中,铁液也不易下垂。但若焊缝过宽也不宜采用单道摆动焊,因摆幅过大易造成未熔合和气孔。所以从第四层以后,也可采用每层两道的焊接方法,如图3-91所示。这时每层的第一道可略过焊缝中线,第二道与第一道要良好搭接还要防止第一道焊道凸起,给第二道留下深而窄的坡口,难于施焊。

图3-90 多层仰焊时的焊枪姿势

图3-91 厚板仰焊的熔敷方式

另外,要注意焊好每一层焊缝,且使其表面平坦,便于后续焊道的熔敷。在盖面焊之前,焊道表面距工件表面应为1~2mm,然后熔敷盖面焊道。盖面焊道也要摆到趾端稍作停留,且保证趾端平滑,还要注意焊缝中间平整;焊接参数可与中间焊道相当。

有关特种设备焊工考试实用培训教材的文章

焊接过程中,最低道间温度应不低于预热温度;静载结构焊接时,最大道间温度不宜超过250℃;周期性荷载结构和调质钢焊接时,最大道间温度不宜超过230℃。......

2023-08-22

(一)焊条电弧焊的基本操作焊条电弧焊的基本操作包括引弧、运条、焊缝的起头和接头及收弧等。焊条运条的方法有很多种,应根据焊缝位置、接头形式、工件厚度、装配间隙、焊条直径焊接电流及操作水平等因素综合考虑确定。因此引弧后应稍拉长电弧对工件预热,然后压低电弧进行正常焊接。......

2023-06-23

焊接时,如果转速过低或焊接速度过高,即焊接热输入较小时,热量不足以使焊接区金属达到热塑性状态,因而焊缝成形不好,甚至焊缝表面出现沟槽。焊接压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压紧力,从而影响焊缝成形。焊接工艺不当,可能使搅拌摩擦焊接头产生缺陷。......

2023-07-02

(二)CO2焊的焊接参数的选择主要的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、保护气体流量、焊丝伸出长度及电感值等。短路过渡CO2焊要求具有合适的短路电流上升速度,从而将缩径小桥控制在焊丝与熔滴之间,以保证爆破力将大部分熔滴金属过渡到熔池中。......

2023-06-23

动、静触头因被加热而熔化,以致焊在一起无法正常分开的现象称为触头的熔焊。动触头接通过程伴随有机械振动,由于电弧和金属桥的出现,发生动熔焊的可能性更大。当闭合状态的转换触头被短路电流产生的巨大电动力斥开时,同样有可能发生动熔焊。触头开始熔焊时的电流称为最小熔焊电流Imin,它与触头材料、接触形式和压力、通电时间等许多因素有关。但接触面的氧化膜材料影响熔焊比热容、电导率和热导率。......

2023-06-30

在特殊情况下,在不断气、断电的情况下进行可达性差的结构焊接时,应向上级主管安全部门申请,经他们研究批准后方可施工。6)水下可达性差的结构焊接时,必须严格遵守《水下焊接与切割中的安全技术》标准及有关潜水规定。4)可达性差的结构焊接时,要对焊接现场尽量实行隔离。......

2023-06-15

CLI不是图形化的,是基于文本格式的。交换机没有显示器和键盘,所以IOS CLI需要借助计算机的显示器和键盘,在计算机上安装终端仿真器并且将计算机和交换机物理连接以保证通信。1)接口配置模式进入方式:在全局模式下用Interface命令进入具体的接口:“Switch#interface interface-type interface-number”提示符为:Switch#”。......

2023-11-04

相关推荐