(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2025-09-29

(一)CO2焊熔滴过渡形式

CO2焊中,熔滴过渡形式有短路过渡、喷射过渡(也称细滴过渡)和粗滴过渡三种,如图3-70所示。而为了获得稳定的焊接过程,生产中常选用短路过渡和喷射过渡两种。

1.短路过渡

短路过渡通常是采用细焊丝(Φ1.2mm以下),在较小的焊接电流和较低的电弧电压条件下发生的熔滴过渡形式。

短路过渡时,焊丝末端熔滴长大时与熔池表面短路接触,此时,电弧熄灭,电流剧增,达到短路电流。由于强烈过热和产生磁收缩效应使熔化金属过桥爆断,熔滴进入熔池,电弧重新引燃,开始下一个循环。熔滴过渡的频率按所选择的电流在20~200次/s的范围内。

短路过渡一般适用于Φ1.2mm以下的细焊丝,最稳定的电弧电压范围比较窄,通常为20V±2V的范围。

图3-70 熔滴过渡的三种基本形式

当电弧电压小于该范围下限时,短路小桥不易断开易导致固体短路。大于该范围上限时,易产生大滴爆断,导致电弧不稳,焊接时电弧高度需控制在一定范围内,手工操作相对较难。故《特种设备焊接操作人员考核细则》中规定:手工气体保护焊短路过渡有别于其他过渡形式,它们之间的变更需重新操作技能考试。

短路过渡具有如下特点:①焊接过程中伴随有少量飞溅。②焊道熔深较浅。③焊接变形较小。④适合于用细丝(Φ≤1.2mm)进行薄板和封底焊道的焊接。

2.粗滴过渡

粗滴过渡的特征如图3-70b所示。当焊接电流和电弧电压略高于短路过渡的临界参数时,就会产生粗滴过渡。即焊丝末端的熔化金属会形成直径大于焊丝直径的熔滴,熔滴是靠自身的重力克服熔化金属的表面张力后缓慢地落到熔池上。在富Ar保护气体下,由于电弧温度较高,熔滴表面张力减小,熔滴大部分为轴向过渡,当电弧电压较低时,偶尔会产生短路过渡,出现飞溅在CO2气体保护下,熔滴产生非轴向过渡,电弧随着熔滴漂移,显得不很稳定且飞溅较大,焊缝成形不良,表面粗糙。在实际生产中应避免在粗滴过渡的参数范围内进行焊接。

3.喷射过渡

当焊接电流超过某一临界值时,熔滴呈细小的颗粒,并以喷射状态快速通过电弧空间向熔池过渡的形式。其形态如图3-70c所示。

喷射过渡时,熔滴的过渡频率较高,约每秒几十次到几百次,主要取决于所用的焊接电流和保护气体的成分。当焊丝钢号、直径和保护气体成分给定时,焊接电流超过某一临界值,熔滴过渡频率会产生突变。即由粗滴过渡向喷射过渡转变。喷射过渡时,电弧相当稳定,且飞溅很少熔深较大,焊缝表面平整光滑。

(二)CO2焊的焊接参数的选择

主要的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、保护气体流量、焊丝伸出长度及电感值等。

1.焊丝直径

短路过渡CO2焊一般采用细丝,以提高过渡频率,稳定焊接电弧,通常采用的焊丝直径有0.8mm、1.2mm及1.6mm。

细滴过渡CO2焊采用的焊丝直径一般大于1.2mm,通常采用的焊丝直径有1.6mm、2.0mm 3.0mm和4.0mm等。

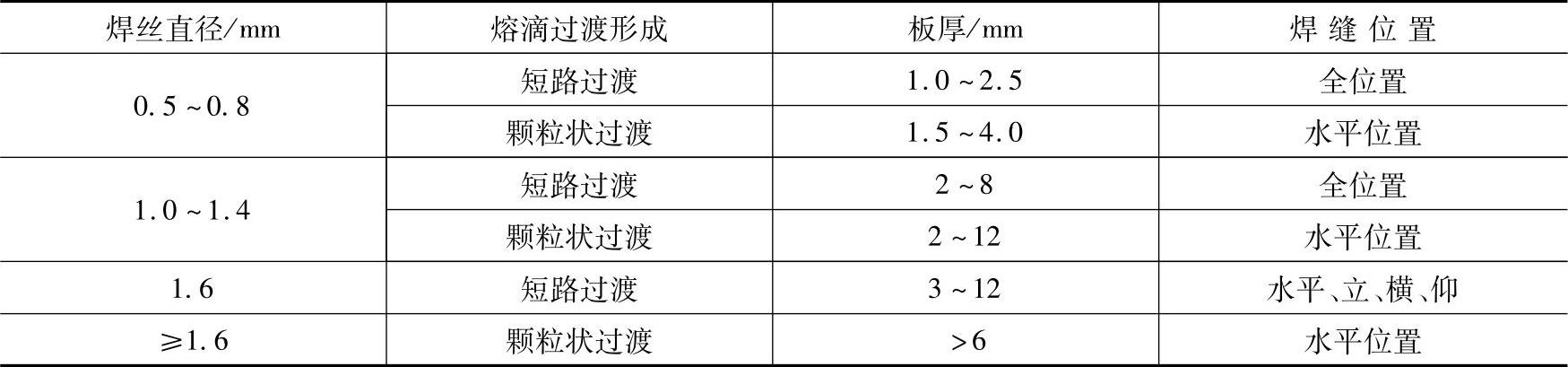

通常根据工件的板厚和焊接位置来选择直径,见表3-28。

表3-28 焊丝直径的选择参考

Φ1.0mm以下的焊丝的熔滴过渡形式以短路过渡为主,Φ1.2mm~Φ1.6mm焊丝的熔滴过渡形式可为短路过渡和喷射过渡,Φ2.0mm以上的粗丝通常是粗滴过渡。

从焊接位置上看,细丝可用于平焊和全位置焊接,粗丝则只适于水平位置焊接。

从板厚来看,细丝用于薄板,可采用短路过渡;粗丝适用于厚板,可采用粗滴过渡。采用粗丝焊接既可提高效率,又可加大熔深。另一方面,在焊接电流和焊接速度一定时,焊丝直径越细,焊缝的熔深便越大。

2.焊接电流和极性

焊接电流是影响焊接质量的重要焊接参数。它的大小主要取决于焊丝直径和送丝速度,随着送丝速度的增加,焊接电流也增加。另外,焊接电流的大小还与焊丝伸出长度、焊丝直径、气体成分等有关。当喷嘴与母材间距离增加时,焊丝伸出长度增加,焊接电流减少。

焊接电流对焊缝的熔深和焊缝成形均有较大的影响。无论是平板堆焊还是开坡口的焊缝,都是随着焊接电流的增加,熔深也增加。当焊接电流在250A以下时,焊缝熔深较小,一般在1~2mm左右。当电流超过300A后,熔深明显增大。

CO2焊主要是采用直流反接,这时焊接过程电弧稳定,飞溅小,熔深大。在堆焊及补焊铸件时,应采用直流正接,这时焊丝熔化快,生产率高。

3.电弧电压

短路过渡的电弧电压一般在17~25V之间。因为短路过渡只有在较低的弧长情况下才能实现,所以电弧电压是一个非常关键的焊接参数,如果电弧电压选得过高(如大于29V),则无论其他参数如何选择,都不能得到稳定的短路过渡过程。

短路过渡时焊接电流均在200A以下,这时电弧电压均在较窄的范围(2~3V)内变动。电弧电压与焊接电流的关系可用下式来计算:(https://www.chuimin.cn)

U=0.04I+(16±2)

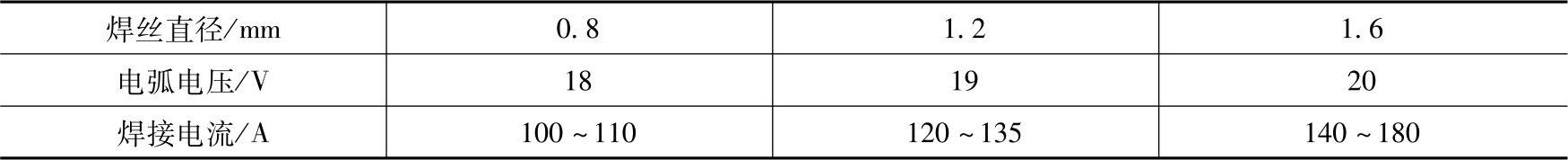

短路过渡的最佳焊接参数见表3-29。

表3-29 短路过渡的最佳焊接参数

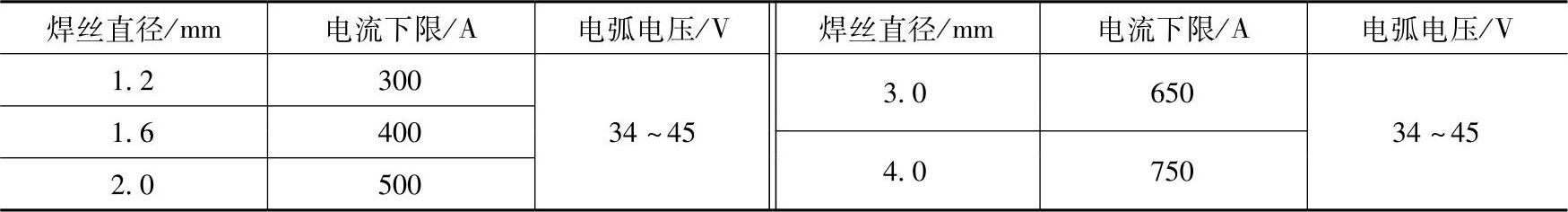

细滴过渡 细滴过渡CO2焊也采用直流反接。首先应根据被焊材料及板厚选择焊接电流,然后根据焊接电流、焊丝直径选择电弧电压,焊接电流越大,焊丝直径越小,选择的电弧电压也应越大。但电弧电压也不得太高,否则飞溅将显著增大。细滴过渡的电流下限及电压范围见表3-30。

表3-30 细滴过渡的电流下限及电压范围

4.焊接速度

焊接速度要与焊接电流适当配合才能得到良好的焊缝成形。在热输入不变的条件下,焊接速度过大,熔宽、熔深减小,甚至产生咬边、未熔合、未焊透等缺陷。如果焊接速度过慢,不但直接影响了生产率,而且还可能导致烧穿、焊接变形过大等缺陷。

半自动短路过渡CO2保护焊的焊接速度一般为5~60m/h。

5.焊接回路电感

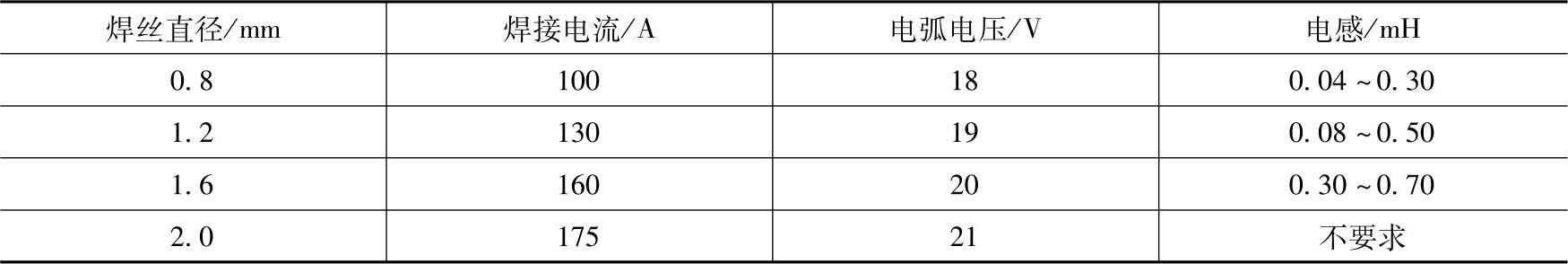

短路过渡时,回路电感主要是控制短路电流上升速度及短路电流峰值。短路过渡CO2焊要求具有合适的短路电流上升速度,从而将缩径小桥控制在焊丝与熔滴之间,以保证爆破力将大部分熔滴金属过渡到熔池中。同时还要求具有合适的短路电流峰值,以使爆破能量适中,不至于产生很大的细颗粒飞溅。不同的焊丝直径要求不同的短路电流上升速度,焊丝越细,熔化速度越大,短路过渡频率越大,要求的短路电流上升速度就较大。不同直径的焊丝要求的短路过渡所要求的电感值见表3-31。

表3-31 不同直径的焊丝要求的短路过渡所要求的电感值

6.焊丝伸出长度和喷嘴至工件的距离

焊丝伸出长是指从导电嘴到焊丝端头的这段焊丝的长度。焊丝伸出长度对焊接电流、焊缝熔深、焊接飞溅等均有影响,因此保持这个长度稳定不变,是获得稳定的焊接过程的重要因素之一。

在焊接电流相同时,焊丝伸出长度增加将引起熔化速度的增加。这样,当送丝速度不变时焊丝伸出长度增加,焊接电流则减少,易导致未焊透和熔合不良。同时,焊丝伸出长度过大,电弧不稳,飞溅大,焊缝成形恶化,甚至产生气孔,或者难以正常焊接。反之,焊丝伸出长度减小时,焊接电流增加,熔深变大。伸出长度过小时会烧坏导电嘴。

短路过渡CO2焊所用的焊丝较细,焊丝伸出长度对熔滴过渡、电弧的稳定性及焊缝成形均具有很大的影响。短路过渡CO2焊时,喷嘴至工件的距离应尽量取得适当小一些,以保证良好的保护效果及稳定的过渡,但也不能过小。这是因为该距离过小时,飞溅颗粒易堵塞喷嘴,阻挡焊工的视线。喷嘴至工件的距离一般应取焊丝直径的10倍左右。

细滴过渡CO2焊所用的焊丝较粗,焊丝伸出长度对熔滴过渡、电弧的稳定性及焊缝成形的影响不如短路过渡那样大。但由于飞溅较大,喷嘴易于堵塞,因此,喷嘴至工件的距离应比短路过渡时选得大一些,一般应控制在10~20mm内。

7.气体流量

保护气体的流量一般根据电流的大小、焊接速度、焊丝伸出长度等来选择。这些参数越大气体流量也适当加大,但也不能太大,以免产生紊流,使空气卷入焊接区,降低保护效果。

短路过渡CO2焊的保护气体流量一般为5~15L/min。

细滴过渡CO2焊所用焊接电流比短路过渡大,焊接速度也大,因此采用的保护气体流量也应适当增大,一般为10~20L/min。

气体流量的掌握也要根据具体情况来定。比如在无坡口的平板对接焊时,气体流量可稍大些;在深坡口内焊接时,气体流量可稍小些。

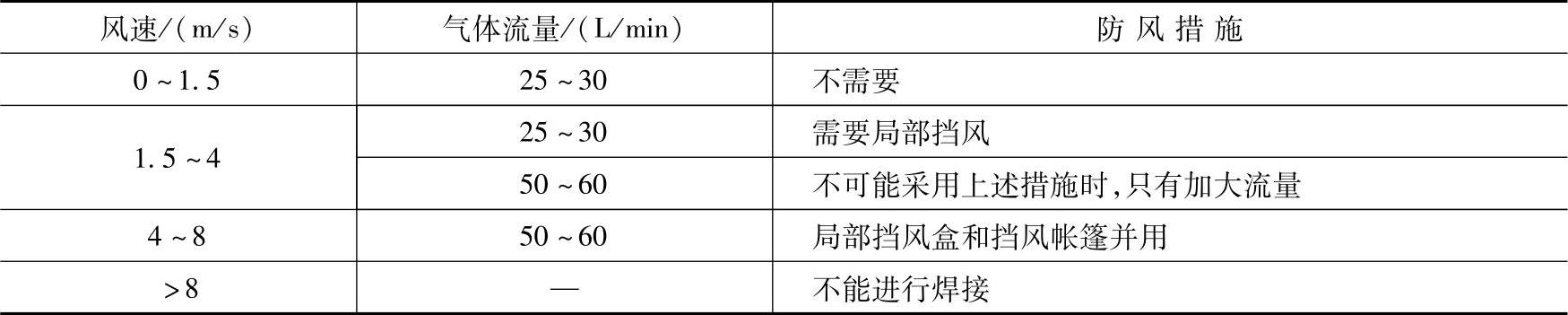

另外,施焊现场有风,喷嘴距工件过高,以及喷嘴上粘附大量飞溅物等,都会影响保护效果。为增强保护效果,就要在有风的场地采取防风措施,见表3-32。

表3-32 防风措施参考表

8.焊丝位置及焊接方向

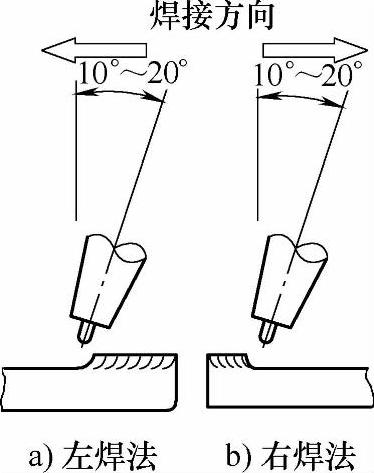

CO2焊有左焊法和右焊法两种,如图3-71所示。右焊法加热集中熔深深,焊缝饱满。左焊法熔深浅,焊缝宽,导向性好,不易焊偏,一般都采用左焊法。左焊法时焊枪的后倾角度应保持为10°~20°,倾角过大时,焊缝宽度增大而熔深变浅,而且还易产生大量的飞溅。右焊法时焊枪前倾角度应为10°~20°,过大时余高增大,易产生咬边。

左焊法时,焊接可见性好,焊枪指向准确,能得到稳定的熔透焊道,焊道低而宽,角焊缝根部熔深浅(可能产生未焊透)凹形,角焊缝右焊法熔深大,焊缝余高高,飞溅小,焊接可见性差,焊缝容易焊偏。

图3-71 CO2焊焊法

相关文章

(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2025-09-29

在实际生产中,焊接电流主要根据焊条直径和焊接位置来选择。直流正接时,焊条的熔敷速度比反接时高,焊接速度较快。但因电弧的热量集中于焊条上,母材的熔深较浅,适用于薄壁设备的封底焊道和仰焊单面焊双面成形的打底层。通常,缩短电弧长度可提高焊接电流,增加焊条的熔敷速度。焊接速度对焊缝的质量有直接的影响。......

2025-09-29

低温钢焊接时,要选用低温韧性良好、特定合金系统和成分的焊条。焊接热输入 低温钢焊接过程,除了要防止出现裂纹外,关键是要保证焊缝和热影响区的低温韧性,这是制定低温钢焊接工艺的根本出发点。常用低温钢的焊接参数见表7-18。......

2025-09-29

但光斑直径过小,不利于获得大面积的熔覆层。激光熔覆参数不是独立地影响熔覆层宏观和微观质量,而是相互影响的。这一界面结合除与激光加工工艺及熔覆层的厚度有关外,主要取决于熔覆合金与基体材料的性质。......

2025-09-29

焊件装配、焊接层次及障碍管位置如图1-11所示。图1-11 焊件装配、焊接层次及障碍管位置a)焊件装配及焊缝层次 b)障碍管位置辅助工具及量具 氩气流量表、打渣锤、钢直尺、钢丝刷、台式砂轮机、角向打磨机和焊缝万能量规等。......

2025-09-29

对于不同结构的产品通常有几种焊接方法可选择,因此还要综合考虑产品的其他特点。推荐的各种焊接方法的厚度范围如图3-1所示。平焊是最容易、最普遍的焊接位置,使产品接头尽可能处于平焊位置,既能保证良好的焊接质量,又能获得较高的生产率,可选用埋弧焊和熔化极电弧焊。如电渣焊、埋弧焊时,由于热输入较大,使焊接接头的冲击韧性降低。......

2025-09-29

滤料耐腐蚀的尺度,可用浓度为1%的Na2SO4水溶液,将恒重后滤料浸泡28d,重量减少俊以不大于1%为宜。日本为去除二级出水中的悬浮物,无烟煤有效粒径采用1.6~2.0mm,无烟煤的有效粒径为石英砂的2.7倍以下,无烟煤和砂组成的滤层厚度为600~100mm,砂层厚度为无烟煤厚度的60%以下。油田一般使用石英砂滤料,有效粒径为0.5~0.6mm,各种粒径所占的百分比为d=0.25~0.5mm占10%~15%;d=0.5~0.8mm占70%~75%,d=0.8~1.2mm占15%,~20%石英砂滤料的厚度为0.7~0.8m。......

2025-09-29

在20世纪70年代以前,国内承压设备的制造和安装单位所用的弧焊电源多是交流弧焊变压器和直流弧焊发电机。焊机的变化主要体现在以下四个方面:1)多种形式的弧焊整流器正在取代直流弧焊发电机,除了在无电网的野外施工采用内燃驱动弧焊发电机以外,电动机式弧焊发电机已逐渐淘汰。3)多种形式的脉冲弧焊电源的研制成功,进一步提高焊接质量、适应全位置和自动化焊接。......

2025-09-29

相关推荐