(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2023-06-23

TIG焊的参数主要有:电源的种类及极性、焊接电流、电弧电压(电弧长度)、焊接速度填丝速度与焊丝直径、保护气体种类、流量和喷嘴孔径、电极直径和端部形状、喷嘴与工件的距离和钨极伸出长度等。当材料确定后,焊接参数的确定应以其相应的焊接工艺试验结果或焊接工艺评定结果为依据,再进行适当的调整后才能使用。

1.电流的种类及极性

不同的电流种类及极性具有不同的工艺特点,适用于不同材料的焊接。应根据工件的材料选择电流种类及极性。钨极氩弧焊的焊接电流有三种:交流、直流、程序电流。各种电流的适用范围如下。

交流:焊接铝、镁及其合金,焊接带氧化膜的铜。

直流:正极性可以焊接几乎所有的黑色金属和除铝、镁及其合金外的有色金属。除了铝、镁及其合金的薄件外,很少采用直流反接法。

程序电流(脉冲电流技术):控制和改善焊根和焊道成形,改善熔深、晶粒尺寸及特殊位置的焊接。

2.焊接电流大小选择

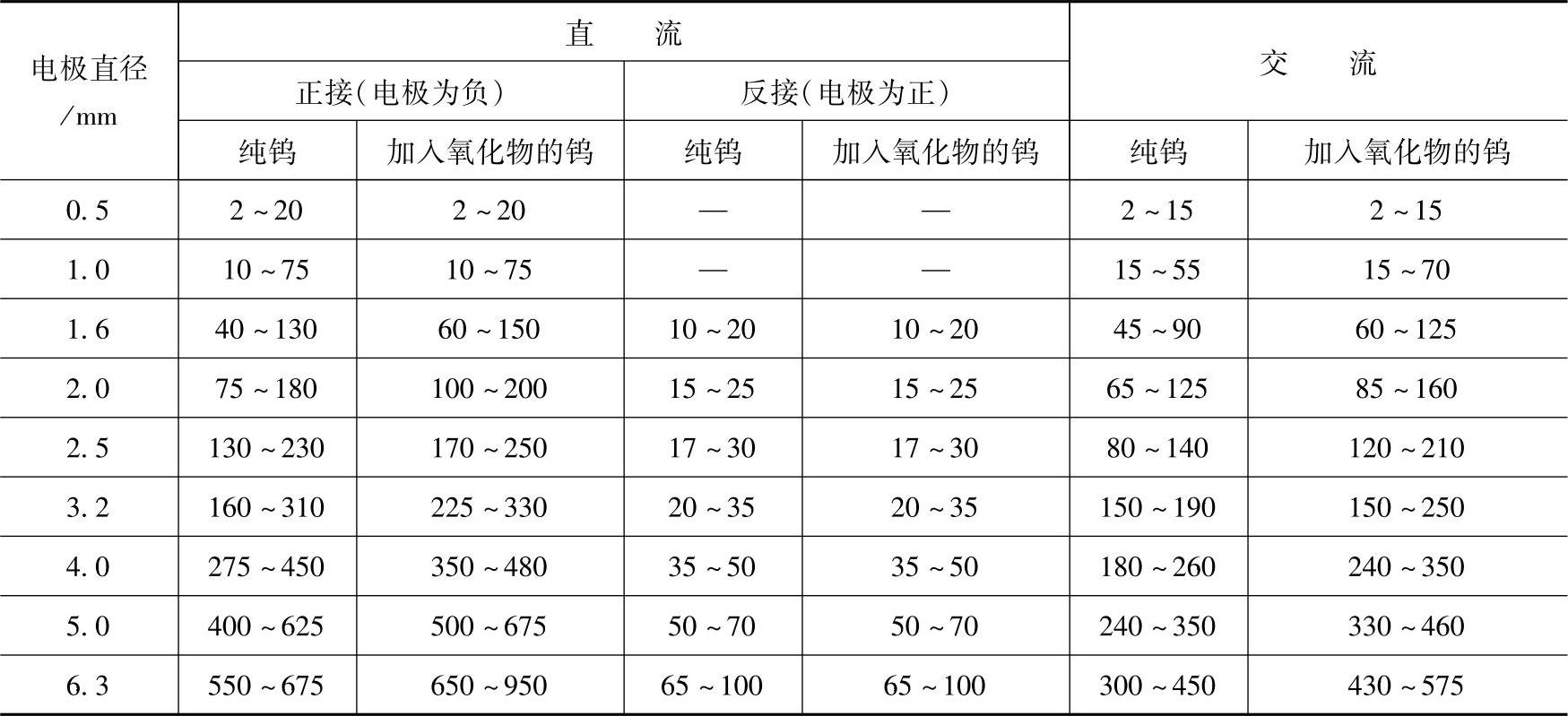

焊接电流是决定焊缝熔深的最主要焊接参数,电流大小选择应根据施焊母材金属的特性、焊件厚度、接头形式和焊接位置以及钨极所能承受的电流极限等来确定。钨极所能承受的电流范围见表3-24。过大或过小的焊接电流都会使焊缝成形不良或产生焊接缺陷。

表3-24 钨极所能承受的电流范围

3.电弧电压的选择

在焊接电流种类及所用保护气体等相同的情况下,电弧电压主要由弧长来决定,弧长越长焊缝的宽度增加,熔深稍减小。电弧太长时,容易引起未焊透和咬边等缺陷,同时保护效果也不好;电弧太短时,很难看清熔池,且送丝时容易碰到钨极而引起钨极烧损。一般在保证不短接的情况下,应尽量采用较短的电弧进行焊接。

不加填充焊丝焊接时,弧长控制在1~3mm间,加焊丝时弧长约3~6mm。

在相同的电弧间隙下,氦比氩能产生更大的压降,两者相差4V。因此采用氦气保护可获得更深的熔深。另外,电极端头的几何形状影响电弧电压的大小。电极端头到焊件距离相同条件下,较尖的锥形电极的焊接电压要高些,熔深较大。

4.焊接速度的选择

电弧穿透深度与焊接速度成反比。金属导热性、工件厚度和尺寸是选择焊接速度的主要因素。改变焊接速度的目的是保持恒定电弧穿透力所要求的恒定能量。焊接速度影响焊接线能量熔深和熔宽。通常根据板厚选择焊接速度,为了保证获得良好的焊缝成形,焊接速度应与焊接电流、预热温度及保护气体的流量相匹配。焊接速度太快易出现未焊透、咬边等缺陷,焊接速度太慢,会出现焊缝太宽、烧穿及焊件变形严重等缺陷。

确定焊接速度一般应遵循以下原则:焊接铝等高导率金属时,为了减小变形,应采用比母材导热速度快的焊接速度;焊接有热裂纹倾向的合金不能采用高速焊接;焊接速度直接影响熔池的尺寸,在非平焊位置时只能是较小的熔池,应适当提高焊接速度。

5.填丝速度与焊丝直径的选择

焊丝的填丝速度与焊丝直径、焊接电流、焊接速度、接头间隙等因素有关。一般焊丝直径大时送丝速度慢。焊接电流、焊接速度、接头间隙大时,送丝速度快。送丝速度选择不当,可能造成焊缝出现未焊透、烧穿、焊缝凹陷、焊缝堆高太高、成形不光滑等缺陷。

焊丝直径与焊件厚度及接头间隙有关。当板厚及接头间隙大时,焊丝直径可选大些。焊丝直径选择不当,可能造成焊缝出现未焊透、焊缝堆高过高、成形不良等缺陷。

6.保护气体种类、流量和喷嘴直径的选择

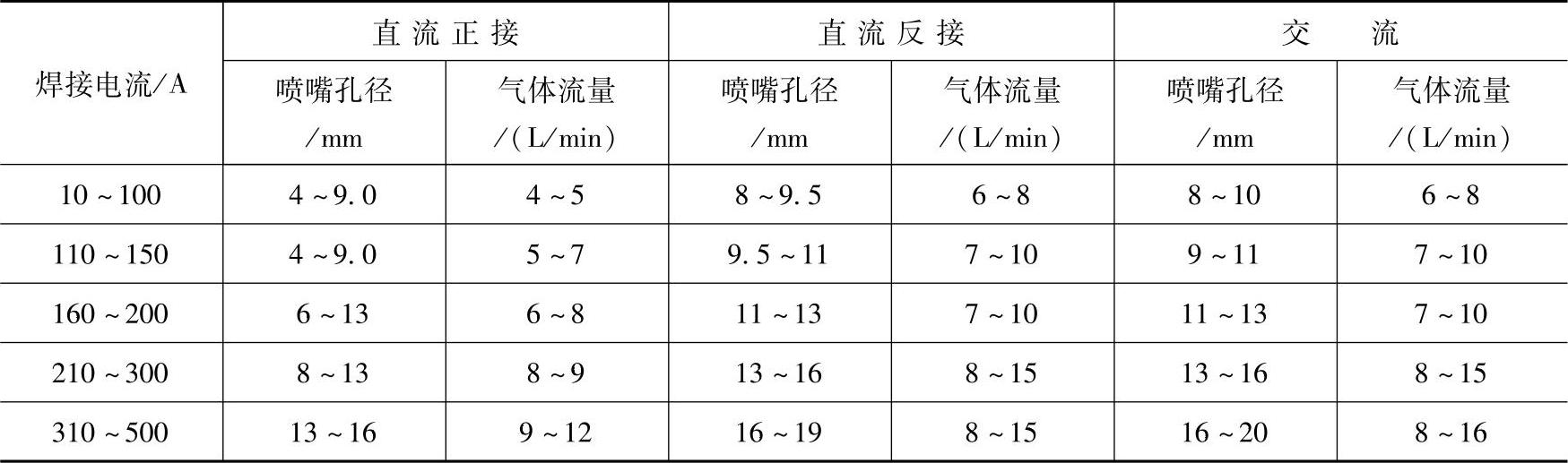

在确定喷嘴孔径和保护气体流量时要考虑焊接电流种类大小极性、弧长、钨极伸出长度、焊接速度及接头形式等因素的影响。在一定的条件下,喷嘴孔径和保护气体流量有一个最佳范围这时保护效果最好,且有效保护区也最大。如果气体流量过低,气流挺度差,排除空气能力弱保护效果不好。若流量太大,则易形成紊流使空气卷入,也降低保护效果。电流种类大小极性与喷嘴孔径和保护气体流量的关系见表3-25。

表3-25 喷嘴孔径与最低保护气体流量的关系

喷嘴孔径的大小直接影响保护区的范围,直径过大,浪费保护气体。当气体流量一定时,喷嘴孔径过大,气体流速过低、挺度小,保护不好,而且影响焊工的视野。孔径过小,影响保护。

喷嘴孔径也可按经验公式选取。

D=(2.5~3.5)d式中 d——钨极直径(mm);

D——喷嘴直径(mm)。

保护气体流量可按经验公式选取。

Q=KD式中 Q——保护气体流量(L/min);

D——喷嘴直径(mm);

K——系数,K=0.8~1.2(大喷嘴,取上限;小喷嘴,取下限)。

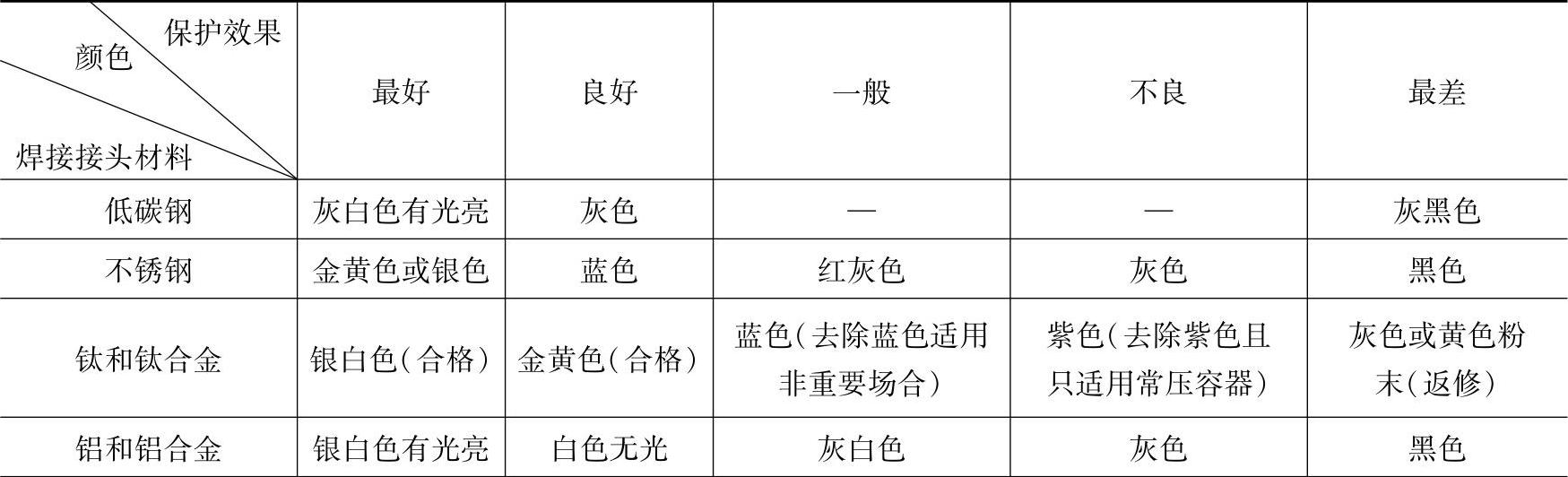

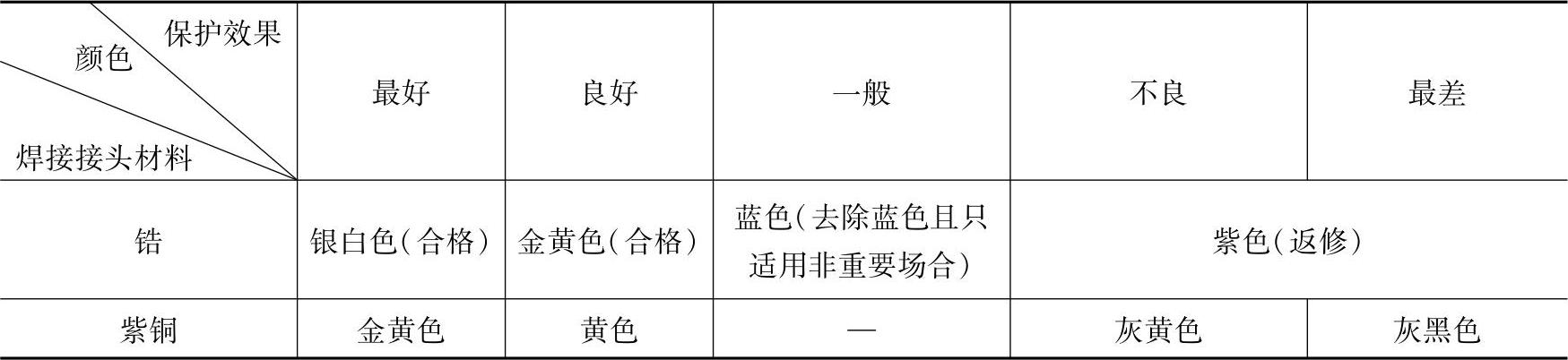

对有些金属可通过焊后焊接接头金属的表面颜色来判断保护气体的效果,不同材料不同保护效果下的颜色见表3-26。

表3-26 不同材料不同保护效果下的颜色

(续)

7.电极直径和端部形状的选择

钨极直径的选择取决于焊件厚度、焊接电流、电流种类和极性。钨极直径越大,许用电流越大。直流正接时,钨极载流能力最大,直流反接时载流能力最小,交流时载流能力介于直流正接和直流反接之间。

原则上应尽可能选择小的电极直径来承担所需要的焊接电流。此外,钨极的许用电流还与钨极的伸出长度及冷却程度有关,如果伸出长度较大或冷却条件不良,则许用电流下降。

钨极直径和端部的形状影响电弧的稳定性和焊缝成形,因此TIG焊应根据焊接电流大小来确定钨极的形状。在焊接薄板或焊接电流较小时,为便于引弧和稳弧可用小直径钨极并磨成20°的尖锥角。电流较大时,电极锥角磨成钝角或平顶锥形,这样有利于电弧集中减小弧柱扩散。采用交流TIG焊时,钨极末端磨成半球状,随着电流的增加球径也随之增大,最大为钨极半径。

8.钨极的伸出长度

露在喷嘴外面的钨极长度为钨极的伸出长度。伸出长度过大时,钨极易过热,焊缝保护效果差;伸出长度太小时,影响焊工的视线,且妨碍操作。一般对接接头时钨极的伸出长度在5~6mm,T形接头钨极的伸出长度在7~8mm。

9.喷嘴离焊件的距离

喷嘴离焊件的距离要与钨极的伸出长度相匹配,控制在8~14mm之间。距离过小,影响操作者视线,易导致钨极与熔池短路,产生夹钨并降低钨极寿命;距离过大,气体保护效果差,电弧不稳定。

有关特种设备焊工考试实用培训教材的文章

(一)埋弧焊的焊接参数埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。......

2023-06-23

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

在实际生产中,焊接电流主要根据焊条直径和焊接位置来选择。直流正接时,焊条的熔敷速度比反接时高,焊接速度较快。但因电弧的热量集中于焊条上,母材的熔深较浅,适用于薄壁设备的封底焊道和仰焊单面焊双面成形的打底层。通常,缩短电弧长度可提高焊接电流,增加焊条的熔敷速度。焊接速度对焊缝的质量有直接的影响。......

2023-06-23

(二)CO2焊的焊接参数的选择主要的焊接参数有:焊丝直径、焊接电流、电弧电压、焊接速度、保护气体流量、焊丝伸出长度及电感值等。短路过渡CO2焊要求具有合适的短路电流上升速度,从而将缩径小桥控制在焊丝与熔滴之间,以保证爆破力将大部分熔滴金属过渡到熔池中。......

2023-06-23

为保证一定的Uf,要求Uf随If增大而增大。根据生产经验规定Uf与If的关系为一缓升直线,把它作为规定负载特性,以便确定弧焊电源的If或Uf调节范围。1)焊条电弧焊和埋弧焊的负载特性。2)TIG焊和等离子弧焊的负载特性。通常要求如下:Ifmax/Ie≥1.0,Ifmin/Ie≤0.20。其中,Ie为额定焊接电流。在等速送丝MIG/MAG/CO2焊时,If主要由送丝速度决定,与电压无关。......

2023-06-25

超声波焊的主要焊接参数有振动频率f、振幅A、静压力p及焊接时间t,此外还应考虑超声波功率的选择以及各参数之间的相互影响。振幅的选用范围一般为5~25μm,小功率超声波焊机一般具有高的振动频率,但振幅范围较低。例如,塑料超声波焊时,接头质量的好坏取决于换能器的振幅、所加压力及焊接时间等因素的相互配合。......

2023-06-26

在摩擦焊加热过程中,飞轮受摩擦扭矩的制动作用,转速逐渐降低,当转速为零时,焊接过程结束。图2-4-38 惯性摩擦焊原理示意图2.惯性摩擦焊焊接参数对于惯性摩擦焊,在焊接参数选择上与连续驱动摩擦焊有所不同,主要的参数有起始转速、转动惯量和轴向压力。......

2023-06-26

焊接用气体包括焊接、切割用气体和保护用气体。焊接用气体的选择,主要取决于焊接方法,其次与被焊金属的性质、接头质量要求、焊件厚度和焊接位置有关。应该指出,电弧焊时,弧柱等离子的形成与结构取决于采用的保护气体,保护气体能够改变焊接过程的热效率。表6-39为电弧焊和激光焊时常用气体的物理、化学性质,表6-40列举了被焊母材及保护气体的配合,供选用保护气体参考。表6-40 保护气体的选择(续)注:×代表可用配合。......

2023-07-02

相关推荐