TIG焊的参数主要有:电源的种类及极性、焊接电流、电弧电压、焊接速度填丝速度与焊丝直径、保护气体种类、流量和喷嘴孔径、电极直径和端部形状、喷嘴与工件的距离和钨极伸出长度等。钨极直径和端部的形状影响电弧的稳定性和焊缝成形,因此TIG焊应根据焊接电流大小来确定钨极的形状。采用交流TIG焊时,钨极末端磨成半球状,随着电流的增加球径也随之增大,最大为钨极半径。......

2023-06-23

(一)埋弧焊的焊接参数

埋弧焊工艺参数有焊前准备、焊接电源种类和极性、焊接电流、电弧电压、焊接速度、焊丝和焊剂的成分与配合、焊丝伸出长度、焊丝倾角、焊丝与焊件的相对位置、焊剂颗粒、焊剂散堆高度和多丝焊的丝间距等。焊接参数的确定应以其相应的焊接工艺试验结果或焊接工艺评定结果为依据,再进行适当的调整后才能使用。

其中焊接材料的选用参见第四章,本节将重点介绍单丝埋弧焊工艺参数的选择及焊接操作技术。

1.焊接电源种类和极性

埋弧焊时,采用直流电比交流电能更好地控制焊道形状和熔深,且引弧容易。直流反接时可获得更大的熔深(这是由于焊剂中有氟化物,负极时发出的热量比正极多)和最佳的焊缝成形这与焊条电弧焊正好相反,采用交流焊接时熔深介于反接和正接之间。

因此埋弧焊在采用直流焊机时,一般都采用直流反接,只是要求熔深浅和表面堆焊时才采用正接。

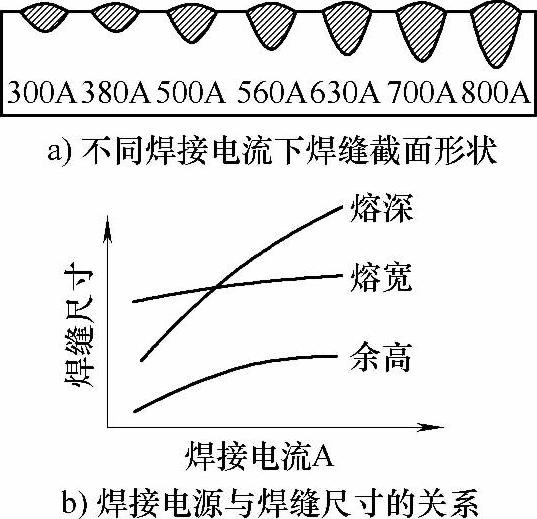

2.焊接电流

焊接电流是决定焊缝熔深的主要因素。在其他参数不变的条件下,随着焊接电流的增大,焊缝的熔深和余高均增加,而焊缝的宽度变化不大,如图3-45所示。通常焊接电流I与熔深H成正比关系:H=KmI。Km为比例系数,由电源种类、极性、焊丝直径及焊剂等来决定,见表3-20各种直径焊丝推荐的电流范围(直流反极性)及相应的熔敷率如图3-46所示,直流正接时,熔敷率约提高35%。

焊接电流过大时,会使接头韧性降低。同时电流过大还易导致咬边、焊瘤或烧穿等缺陷。焊接电流过小时,易产生未熔合、未焊透、夹渣等缺陷,使焊缝成形变差。

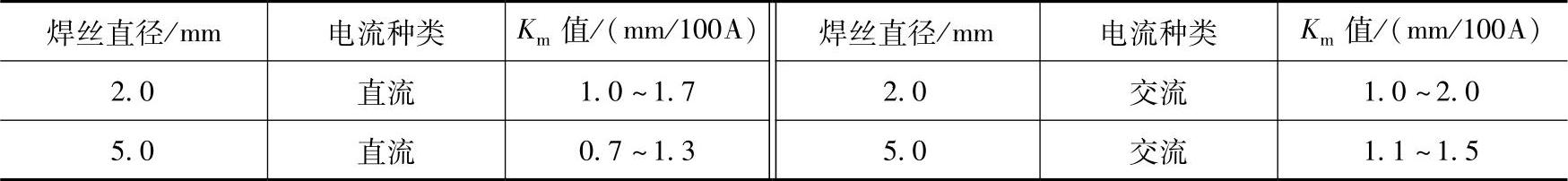

表3-20 不同焊丝直径和电流种类的Km值

图3-45 焊接电流对焊缝横截面 形状和熔深的影响

图3-46 各种直径焊丝推荐的电流范围 (直流反极性)及相应的熔敷率

3.电弧电压的选择

电弧长度决定电弧电压,埋弧焊时电弧长度不可见,只能通过电弧电压控制。在其他参数不变的条件下,随着电弧电压的提高,焊缝的宽度明显地增大,而熔深和余高则略有减小,如图3-47所示。

电弧电压过高形成宽而浅的焊道,从而导致未焊透和咬边等缺陷的产生。此时,焊剂的熔化量增加,使焊缝表面粗糙,脱渣困难。电弧电压过低,会形成高而窄的焊道,使焊缝边缘熔合不良。因此为获得成形良好的焊道,电弧电压与电流应相互匹配,电流增加时电压也相应增加。

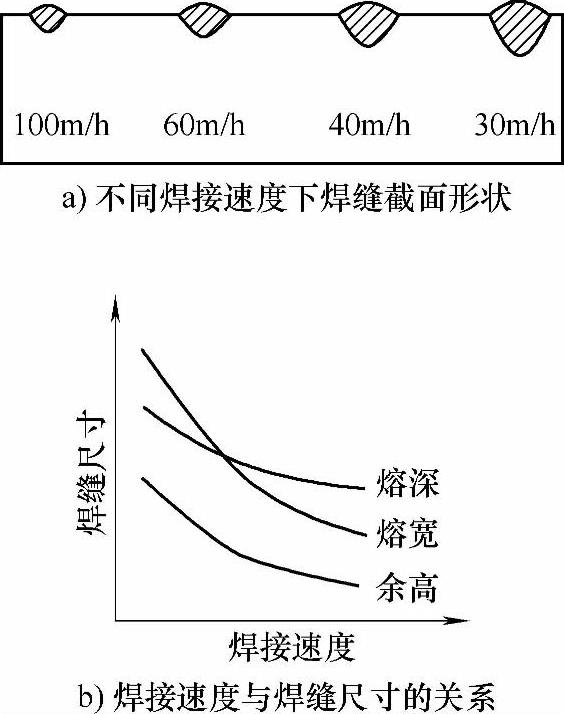

4.焊接速度

焊接速度决定了每单位焊缝长度上的热输入。在其他参数不变的条件下,提高焊接速度,单位长度焊缝上的热输入和填充金属量减少,使熔深、熔宽和余高都相应减小,如图3-48所示。

图3-47 电弧电压对焊缝横截面形状和熔深的影响

图3-48 焊接速度对焊缝横截面形状和熔深的影响

焊接速度太快,会产生咬边和气孔等缺陷,焊道外形变差;焊接速度太慢,可能引起焊缝烧穿。如果电弧电压同时较高,可能导致焊缝横截面呈蘑菇形。在某些不利条件的共同作用下,也可能导致焊缝产生人字形裂纹或液化裂纹。因此,焊接速度应与所选定的焊接电流、电弧电压适当匹配。

5.焊丝直径及伸出长度

焊接电流一定时,焊丝直径越细熔深越大,焊缝成形系数越小。但对于一定的焊丝直径,使用的电流范围不宜过大,否则将使焊丝发红,影响焊丝的性能及焊接过程的稳定性,图4-46为各种直径焊丝推荐的电流范围。

焊丝伸出长度越长,熔敷率增大,余高增大,而熔深略有减小;焊丝伸出长度太短会反烧到导电嘴,产生粘连。一般合适的焊丝伸出长度为焊丝直径的6~10倍左右。不锈钢等电阻率较大的材料,其伸出长度应小些,但也不宜太短,否则电弧容易反烧到导电嘴上,使焊缝渗入铜而产生裂纹。

为了提高焊接效率且要求获得良好的成形焊道,加长焊丝伸出长度时应适当增加电弧电压与焊速。

6.焊丝倾角和偏移量

焊丝的倾斜方向分为前倾和后倾。倾角的方向和大小不同,电弧对熔池的力和热作用不同从而影响焊缝成形。当焊丝后倾一定角度时,由于电弧指向待焊金属,减弱了熔池的能量使焊缝变宽,熔深变浅,焊缝余高变小。前倾时电弧指向已焊金属,能量集中,电弧吹力使熔池向后推移,因而形成熔透深、余高大、熔宽小的焊道,并使焊缝成形变差。

对于单丝埋弧焊对接焊缝焊接时,为获得良好的成形焊道焊丝一般不倾斜,与焊件表面垂直,同时焊丝中心线对准接缝中心。T形接头横角焊焊接时,焊丝与立板平面的倾斜角30°时成形较好。当底板与立板厚度不等时,焊丝中心线应向底板侧偏移1/4~1/2焊丝直径的距离焊接时才能减小立板侧的咬边或成形不良或焊脚不等缺陷。

环缝埋弧焊时,为获得良好的成形焊道焊丝应逆焊件旋转方向移适当距离,使熔池凝固时刚好在水平位置。焊丝最佳偏移量取决于焊件的直径和焊速的大小。

7.焊剂粒度和堆散高度的选择

细颗粒焊剂适用于大的焊接电流。如果在低的焊接电流下使用细颗粒,因焊剂层密封性好焊缝容易引起气孔和表面斑点。在大的焊接电流下使用粗颗粒,因焊剂层保护不好,焊缝表面容易形成凹坑和出现粗糙的波纹。

焊剂堆散高度太薄或太厚都会在焊缝表面引起斑点、凹坑、气孔,并改变焊道的形状。太薄,有闪光,电弧燃烧不稳定,降低了熔透深度;太厚,气体不易逸出,焊缝外形会凹凸不平一般焊剂堆散高度在20~40mm范围内,焊丝直径越粗,电流越大,堆散高度相应加大。

8.焊丝位置的调整

焊丝相对于接缝的位置也很重要,如图3-49所示。焊丝中心线必须对准坡口的中心线,当接头板厚不等时,焊丝可适当向厚板侧偏移。不恰当的焊丝位置会引起焊缝成形不良,导致咬边、夹渣和未焊透等缺陷的形成。因此,在焊接过程中应随时调整焊丝的位置。使其始终保持在所要求的正确位置上。焊丝的位置包括焊丝中心线与接缝中心线的相对位置,焊丝相对于接头平面的倾斜角及多丝焊时,焊丝之间的距离和相对的倾斜。

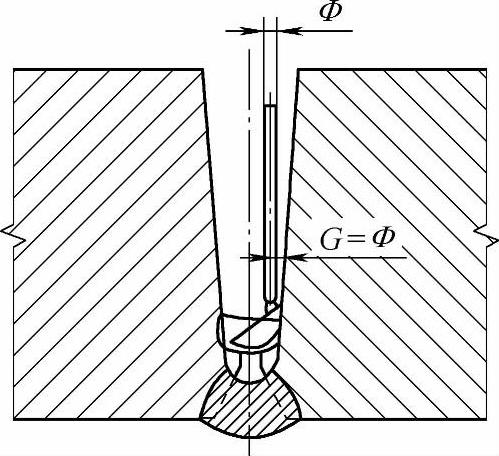

在深坡口厚壁接头埋弧焊时,除了根部焊道需对准接缝中心外,焊接填充层焊道的焊丝与坡口侧壁的距离应保持大致等于焊丝的直径,如图3-50所示。间距太小,则很容易产生咬边;间距太大,则会出现未熔合。

图3-49 焊丝与接缝的相对位置图

图3-50 厚壁深坡口焊缝中焊丝在坡口内的正确位置

注:焊丝与坡口侧壁间距G=焊丝直径Φ

9.焊道顺序的排列

在U形坡口和V形坡口厚壁接头的多层多道焊缝中,焊道顺序对保证焊缝的质量也很重要在平板拼接中,焊道顺序是防止挠曲变形的有效手段。对于某些低合金钢的焊接,焊道顺序可以调整焊接热周期,提高焊缝和热影响区的冲击韧度。

10.其他

1)坡口形状。当其他焊接参数不变时,增加坡口的深度和宽度时,焊缝熔深增加,焊缝余高和熔合比显著减小。

2)根部间隙。在对接焊缝中,焊件的根部间隙增大,熔深也增加。

3)焊件的厚度和焊件散热条件。当焊件较厚和散热条件较好时,焊道宽度会减小,焊缝余高增加。

有关特种设备焊工考试实用培训教材的文章

TIG焊的参数主要有:电源的种类及极性、焊接电流、电弧电压、焊接速度填丝速度与焊丝直径、保护气体种类、流量和喷嘴孔径、电极直径和端部形状、喷嘴与工件的距离和钨极伸出长度等。钨极直径和端部的形状影响电弧的稳定性和焊缝成形,因此TIG焊应根据焊接电流大小来确定钨极的形状。采用交流TIG焊时,钨极末端磨成半球状,随着电流的增加球径也随之增大,最大为钨极半径。......

2023-06-23

埋弧焊焊丝有碳钢、低合金钢、特殊合金钢、不锈钢以及镍、铜合金等品种,焊丝的选用根据所焊金属的类别及对焊接接头性能的要求,并与适当的焊剂配合使用。目前我国关于埋弧焊焊丝和焊剂的国家标准有GB/T5293—1999《埋弧焊用碳钢焊丝和焊剂》、GB/T12470—2003《埋弧焊用低合金钢焊丝和焊剂》和GB/T17854—1999《埋弧焊用不锈钢焊丝和焊剂》。三个标准均将焊丝和焊剂放在同一个标准中进行组合编制。常用埋弧焊焊丝直径有2.5mm、3.2mm、4mm、5mm、6mm。......

2023-06-25

为保证一定的Uf,要求Uf随If增大而增大。根据生产经验规定Uf与If的关系为一缓升直线,把它作为规定负载特性,以便确定弧焊电源的If或Uf调节范围。1)焊条电弧焊和埋弧焊的负载特性。2)TIG焊和等离子弧焊的负载特性。通常要求如下:Ifmax/Ie≥1.0,Ifmin/Ie≤0.20。其中,Ie为额定焊接电流。在等速送丝MIG/MAG/CO2焊时,If主要由送丝速度决定,与电压无关。......

2023-06-25

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

表1-2-3 交直流弧焊电源技术经济性比较与用途根据工作条件和需要选择1)在水下、高山、野外施工等场合没有交流电网,应选用汽油或柴油发动机拖动弧焊发电机。2)对于热敏感性大的合金钢、薄板单面焊双面成形、管道及全位置自动焊,宜用数字化脉冲弧焊电源。......

2023-06-25

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

埋弧焊7.2.2.1埋弧焊设备与焊接材料的选用1. 埋弧焊的设备埋弧焊的动作程序和焊接过程弧长的调节都是由电气控制系统来完成的。......

2023-06-24

在弧焊电源的选择中,必须要根据焊接工程实际的要求选择弧焊电源的功率。根据负载持续率确定许用焊接电流 弧焊电源能输出多大功率主要由其内部器件允许的温升来确定,这就要考虑负载持续率。表9-5是采用该弧焊电源在不同负载持续率X下的许用电流值。表9-5 不同负载持续率X下的许用焊接电流按国家标准,额定负载持续率为35%、60%和100%三种;工作周期为10min、连续。......

2023-06-30

相关推荐