铁碳合金的组织是液态结晶及固态相变的综合结果,研究铁碳合金的结晶过程,目的在于通过分析合金的组织形成,以考虑其对性能的影响。......

2023-06-24

(一)金属的晶体结构

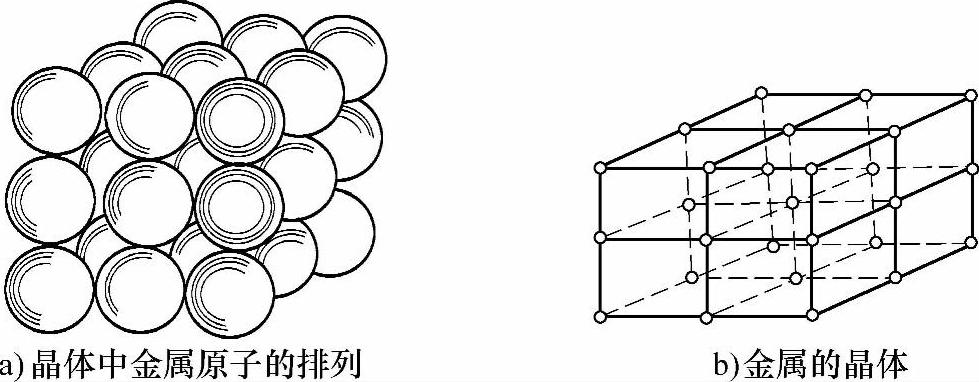

所有固态金属都是晶体,晶体结构的排列如图2-1所示

图2-1 晶体结构排列图

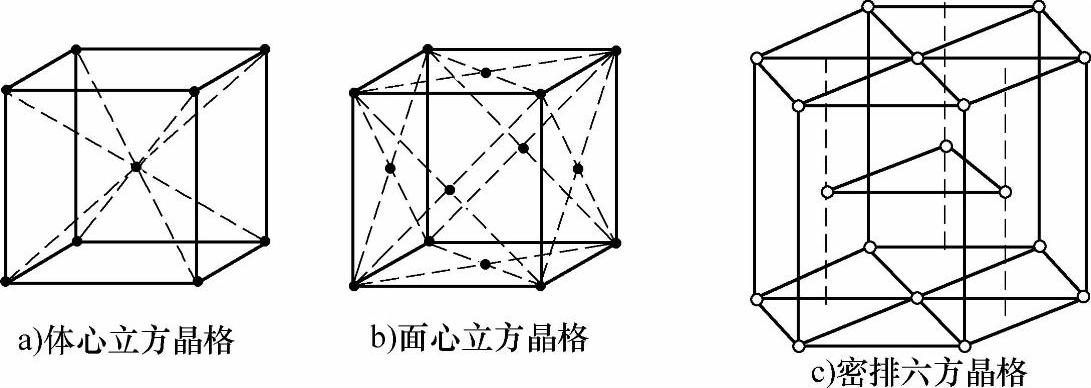

晶体内部原子的排列方式称为晶体结构。常见的金属晶格如图2-2所示

1)体心立方晶格,属于此类的金属有α-Fe、δ-Fe、Cr、V、β-Ti等。

2)面心立方晶格,属于此类的金属有γ-Fe、A1、Cu、Ni等。

3)密排六方晶格,属于此类的金属有Mg、Zn、α-Ti等。

图2-2 常见的金属晶格

(二)铁碳合金的基本组织

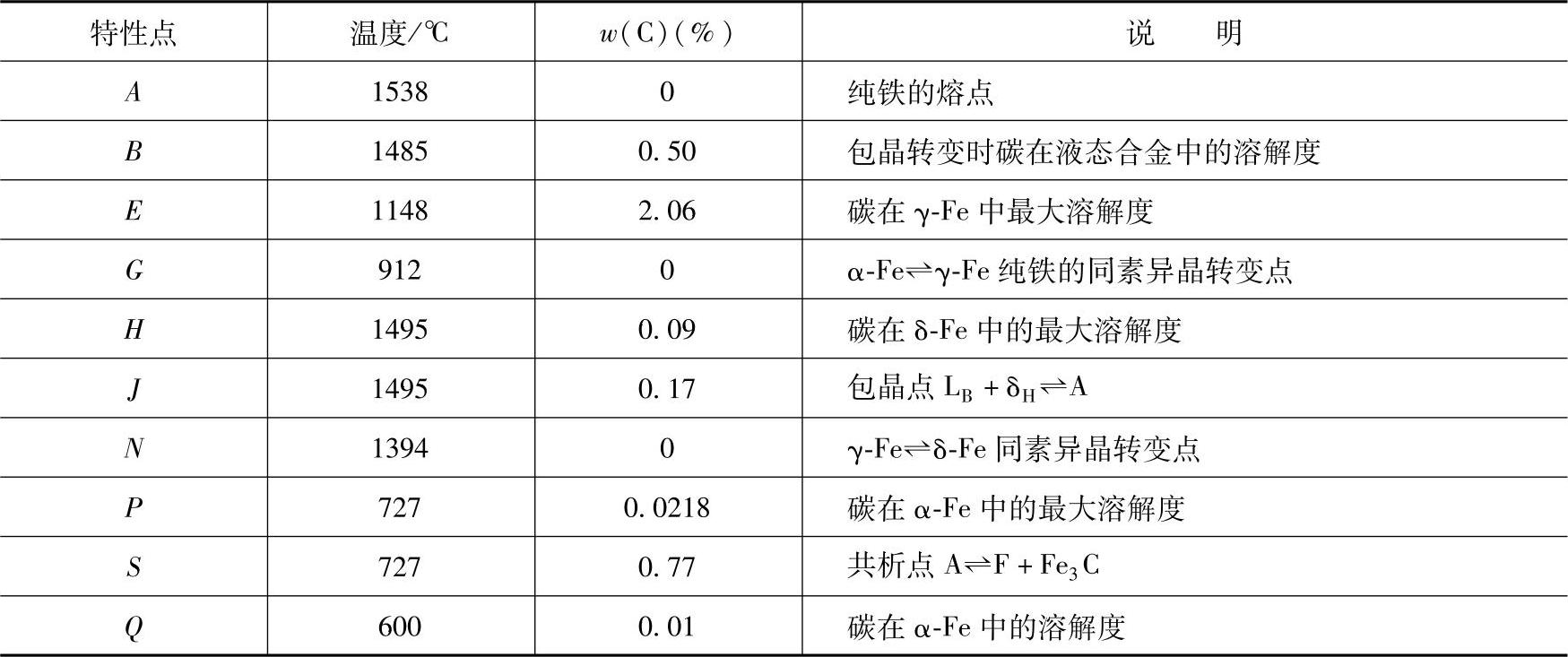

铁碳相图又称铁碳平衡图或铁碳合金状态图。它以温度为纵坐标,碳含量为横坐标,表示在接近平衡条件(铁-碳)和亚稳条件(铁-碳化铁)下(或极缓慢的冷却条件下)以铁、碳为组元的二元合金在不同温度下所呈现的相和这些相之间的平衡关系。Fe-Fe3 C相图由包晶、共晶共析三个基本反应组成,图2-3所示为Fe-Fe3 C相图。表2-1为Fe-Fe3 C相图中各相点的特性。

图2-3 Fe-Fe3C相图

表2-1 Fe-Fe3C相图各相点的特性

铁碳合金相图明确反映出碳含量、温度与组织状态的关系,是研究钢铁的重要依据,也是铸造、锻造及热处理工艺的主要理论依据。它的许多基本特点即使对于复杂合金钢也具有重要的指导意义,如在简单二元Fe-C系中出现的各种相,往往在复杂合金钢中也存在。当然,需要考虑到合金元素对这些相的形成和性质的影响,因此研究所有钢铁的组成和组织问题都必须从铁碳相图开始。工程上依据Fe-Fe3 C相图把铁碳合金分为三类,即工业纯铁、钢和铸铁。

碳含量对钢铁的性质有决定性的影响。例如,钢的碳含量低,其性质是“强而韧”,而普通铸铁的碳含量高,其性质是“弱而脆”。

Fe-Fe3 C合金中的相结构主要有奥氏体A、铁素体F、渗碳体(Fe3 C)、珠光体P、马氏体M贝氏体、魏氏组织、δ相(高温下的铁素体)和σ相等。

1.奥氏体A

奥氏体是碳在γ-Fe中的固溶体,在合金钢中是碳和合金元素溶解在γ-Fe中的固溶体。

奥氏体塑性很高,硬度和屈服点较低,布氏硬度值一般为(170~220)HBW,是钢中比体积最小的组织。奥氏体在1148℃时可溶解碳为2.11%(质量分数),在727℃时可溶解碳为0.77%(质量分数)。

奥氏体仍然保持γ-Fe的面心立方晶格,在金相组织中呈现为规则的多边形。

2.铁素体F

铁素体是碳与合金元素溶解在α-Fe中的固溶体。

铁素体性能接近纯铁,硬度低(约为80~100HBW),塑性好。固溶有合金元素的铁素体能提高钢的强度和硬度。在727℃时,碳在铁素体中的溶解度为0.022%(质量分数),在常温下碳含量为0.008%(质量分数)。

铁素体仍然保持α-Fe的体心立方晶格,在金相组织中具有典型纯金属的多面体金相特征。

3.渗碳体(Fe3 C)

渗碳体是铁和碳的化合物,又称碳化铁,常温下铁碳合金中碳大部分以渗碳体存在。

根据铁碳相图,渗碳体可分为:

1)一次渗碳体,是沿CD线由液体中结晶析出,多呈柱状。

2)二次渗碳体,是从γ固溶体中沿ES线析出的,多以白色网状出现。

三次渗碳体是从α固溶体中沿PQ线析出的,多以白色网状出现。

渗碳体在低温下有弱磁性,高于217℃时磁性消失。渗碳体的熔化温度约为1600℃,碳含量为6.67%(质量分数),硬度很高(约为>700HBW),脆性很大,塑性近乎于零。

4.珠光体P

珠光体是铁素体和渗碳体的混合物,是碳含量为0.77%(质量分数)的碳钢共析转变的产物,由铁素体和渗碳体相间排列的片层状组织。

珠光体的片间距取决于奥氏体分解时的过冷度,过冷度越大形成的珠光体片间距越小按片间距的大小,又可分为珠光体、索氏体和托氏体。由于它们没有本质上区别,统称为珠光体。

铁素体、珠光体、渗碳体的力学性能见表2-2。

表2-2 铁素体、珠光体、渗碳体的力学性能

5.马氏体M

马氏体是碳在α-Fe中的过饱和固溶体。当钢高温奥氏体化之后,若快速冷却至马氏体点以下时,由于γ-Fe在低温下结构不稳定,便转变为α-Fe,但冷却速度快,钢中碳原子来不及扩散保留了高温时母相奥氏体的成分,因此马氏体是钢在奥氏体化后快速冷却到马氏体点之下发生无扩散性相变的产物。马氏体处于亚稳定状态,由于碳在α-Fe中过饱和,使α-Fe的体心立方晶格发生了畸变,形成了体心正方晶格。马氏体具有很高的硬度(约为640~760HBW),很脆,冲击韧度低,断面收缩率和伸长率几乎等于零。由于过饱和的碳使晶格发生畸变,因此马氏体的比体积较奥氏体大,钢中马氏体形成时产生很大的相变应力。

马氏体在金相组织中,是互成一定角度的白色针状结构。正常的淬火工艺下,获得的马氏体大部分为细针或隐针状。

并非所有马氏体组织都是硬而脆的,例如含锰、铬、镍、钼等元素的低合金高强度钢经调质处理后的金相组织为回火低碳马氏体,这种回火低碳马氏体组织具有较高的强度和较好的韧性。

6.δ相

δ相是指在铬镍不锈钢(特别是含有铌、钛的铬镍不锈钢)中存在的少量铁素体。存在于奥氏体不锈钢的δ相可以保证不锈钢焊缝不产生结晶裂纹,可降低晶间腐蚀及应力腐蚀倾向,还能够提高强度。但δ铁素体数量超过某一限度后(例如>8%),会使点蚀倾向增大,在高温条件下,还容易发生δ相向σ相的转变,引起金属脆化。

7.σ相

σ相是在研究Fe-Cr合金变脆时发现的一种合金相,σ相在室温下无磁性,硬而脆,合金中如有σ相出现,特别是沿晶界分布时,使合金的塑性和韧性显著下降。

σ相一般在550~900℃高温下经成年累月的时间才逐步形成;σ相形成会导致材料使用性能恶化。

σ相的形成与钢的成分、组织、加热温度、保温时间以及预先变形等因素有关。在高铬和镍铬不锈钢中,含铬越高,越易形成σ相。奥氏体钢中的δ铁素体容易转变为σ相。冷变形也起着促进作用,使σ相形成的温度下移。

有关特种设备焊工考试实用培训教材的文章

碳钢是指含碳量ωC在0.021 8%~2.11%的铁碳合金,也叫碳素钢。强度较低的Q195、Q215钢用于制作低碳钢丝、钢丝网、屋面板、焊接钢管、地脚螺栓和铆钉等。......

2023-06-24

工业生产广泛使用的是铁碳合金。铁与碳形成的金属化合物Fe3 C称为渗碳体,用Fe3 C表示。1)铁碳合金相图分析。②wC>0.0218%的铁碳合金,缓冷至727℃发生共析转变AS→FP+Fe3 C转变的产物是铁素体和渗碳体的机械混合物,称为珠光体。故凡是wC>0.77%的铁碳合金自1148℃冷却至727℃时,都会从奥氏体中沿晶界析出渗碳体,称为二次渗碳体。2)铁碳合金分类。......

2023-06-28

铁碳合金中,含有质量分数为0.10%~0.20%杂质的称为工业纯铁。其中,碳素钢又细分为低碳钢、中碳钢、高碳钢,合金钢又细分为低合金钢、中合金钢和高合金钢。......

2023-06-26

铁碳相图表示了钢的成分、内部组织与温度三者之间的相互关系。合金中具有同一化学成分且结构相同的均匀部分称为相。但合金溶液经冷却结晶后,由于各组元之间相互作用不同,固态合金中将形成不同的相结构,合金的相结构可分为固溶体和金属化合物两大类。它们的断口有白亮光辉,故称为白口铸铁。表4-10 铁碳合金的基本组织和铁碳相图中各相特征注:名称栏中某氏体,除珠光体外,都是以发现者的名字命名的。......

2023-06-26

采用耐腐蚀铬镍高合金堆焊的容器、管道及机器零件,多数要求母材与堆焊金属的熔合区具有较高的韧性,即不允许或限制马氏体组织的出现,以减小脆性和焊接裂纹的敏感性。此外还要求用最少的堆焊层数,得到表层具有符合要求的铬镍合金成分和所要求的有效耐蚀层厚度。焊条、焊剂按规定预热,堆焊后一般不进行热处理。......

2023-06-23

相关推荐