表9.2-1 快捷设定参数一览表2.快捷设定的操作CNC参数快捷设定操作可以通过MDI面板的功能键选择系统显示模式后,在软功能扩展菜单上,选择软功能键〖参数设定〗进入,其操作步骤如下:1)选择MDI操作方式,并通过CNC数据显示和设定操作,取消参数保护功能。图9.2-1 参数快捷设定栏目显示图9.2-2 轴设定参数的显示1)按软功能扩展键,直至显示图9.2-3所示的软功能键〖菜单〗。......

2023-06-25

1.系统通信的参数设定

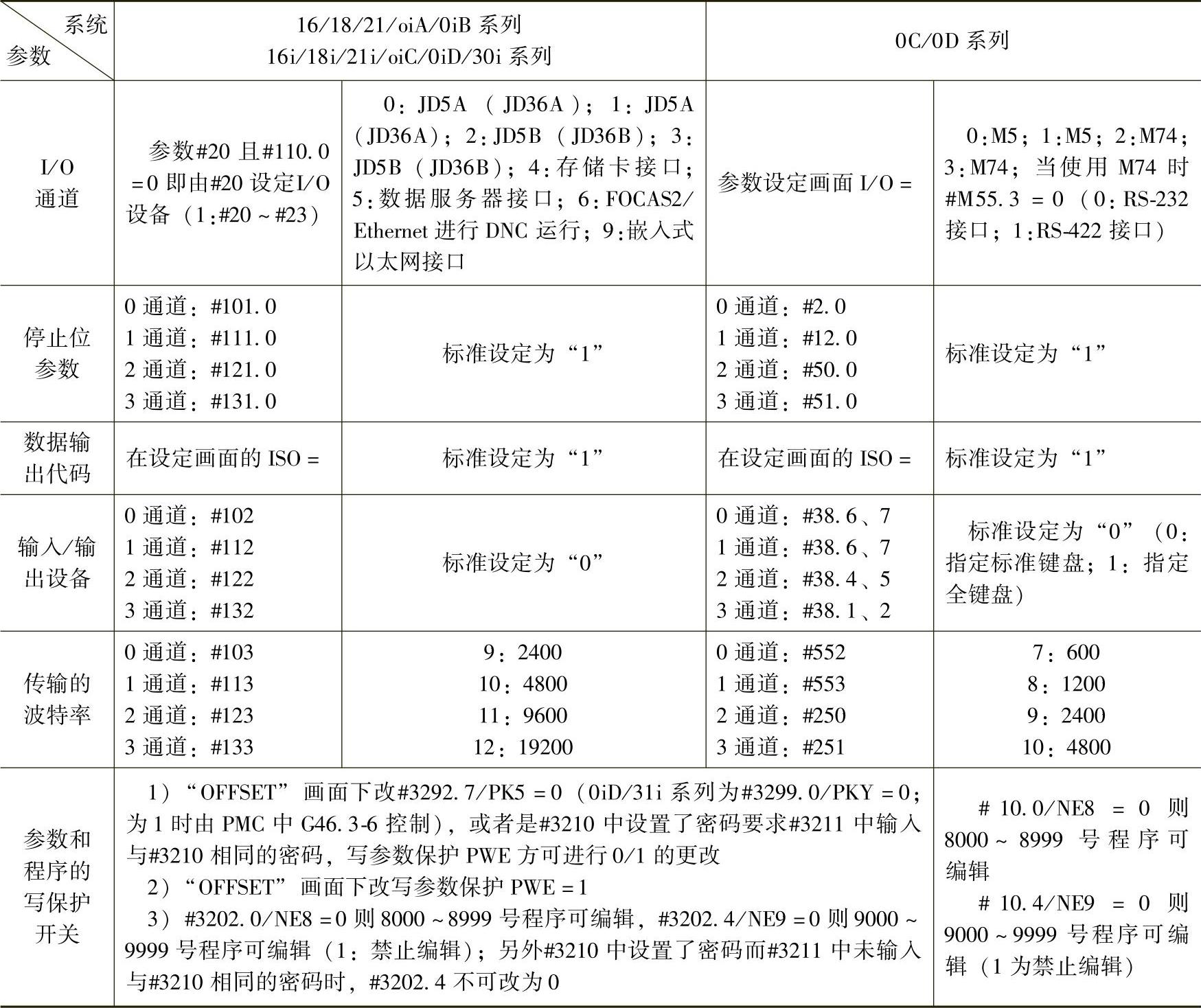

要正确输入/输出数控机床的CNC参数、PMC参数、螺距误差补偿量、用户宏程序变量、刀具补偿量和零件程序(加工程序和用户宏程序等)等数据,必须设定数控系统和传输软件的参数且两者要一致。表7-4为FANUC数控系统RS232通信的参数设定。

2.FANUC 0C/0D系统数据的传输

(1)系统数据输出

表7-4 FANUC数控系统RS232通信的参数设定

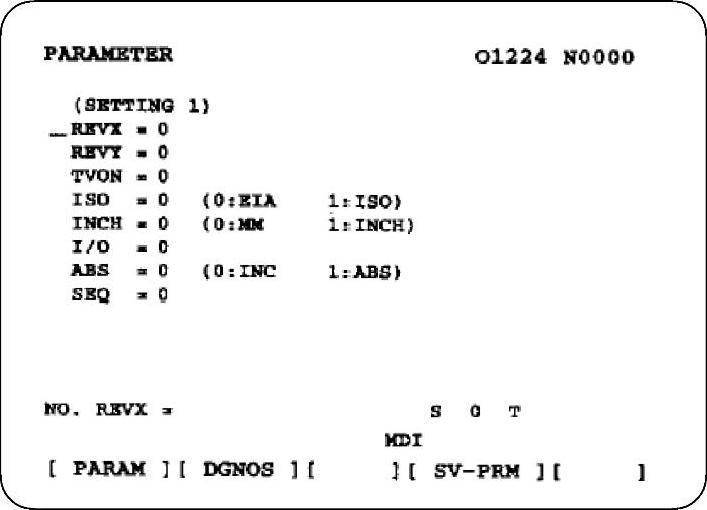

1)CNC参数(包括机床螺距误差补偿量)的输出。系统处于EDIT编辑模式→按[DGNOS/PA-RAM]功能键显示参数画面(见图7-30)→按住MDI键盘上EOB键的同时按[OUTPUT]键→输出包含900号以后功能包参数(见表7-5)的数据。

2)PMC参数的输出:系统处于EDIT编辑模式→按[DGNOS/PARAM]键显示诊断画面→光标指定到D300地址→按[OUTPUT]键即可。

3)宏程序变量数值的输出:系统处于EDIT编辑模式→按[MENU/OFFSET]键显示偏置画面→选[MACRO]软键→按[OUTPUT]键即可。

图7-30 参数画面

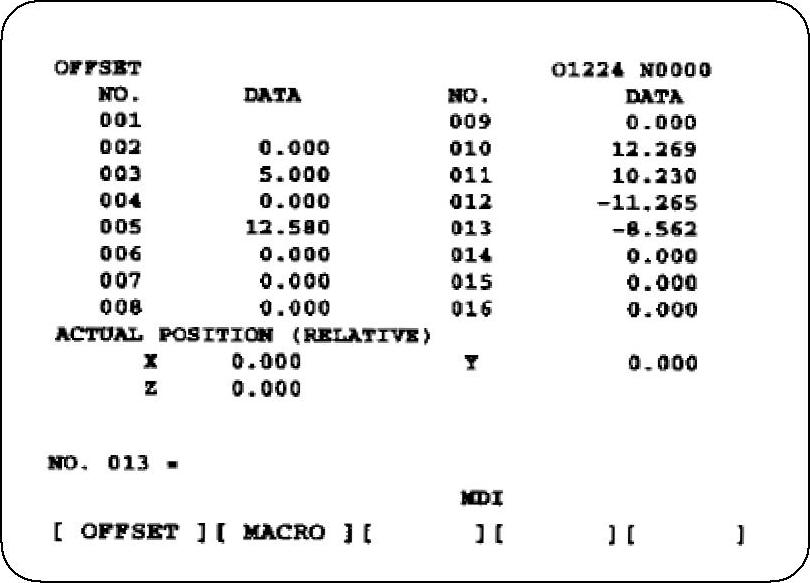

4)刀具补偿量的输出:系统处于EDIT编辑模式→按[MENU/OFFSET]键显示刀具偏置画面(见图7-31)→选[OFFSET]软键(T系列为刀具形状和磨损补偿,M系列为刀具长度和刀具半径补偿)→按[OUTPUT]键即可。

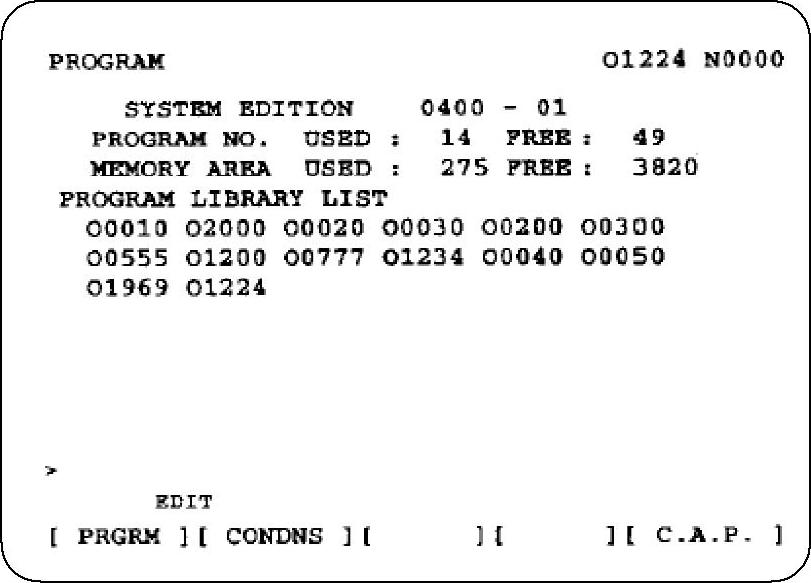

5)零件程序的输出:系统处于EDIT编辑模式→按[PRGRM]键显示程序清单画面(见图7-32)→单个程序输出时输入O####(要传送的程序号)或者全部程序输出时输入0~9999→按[OUTPUT]键即可。

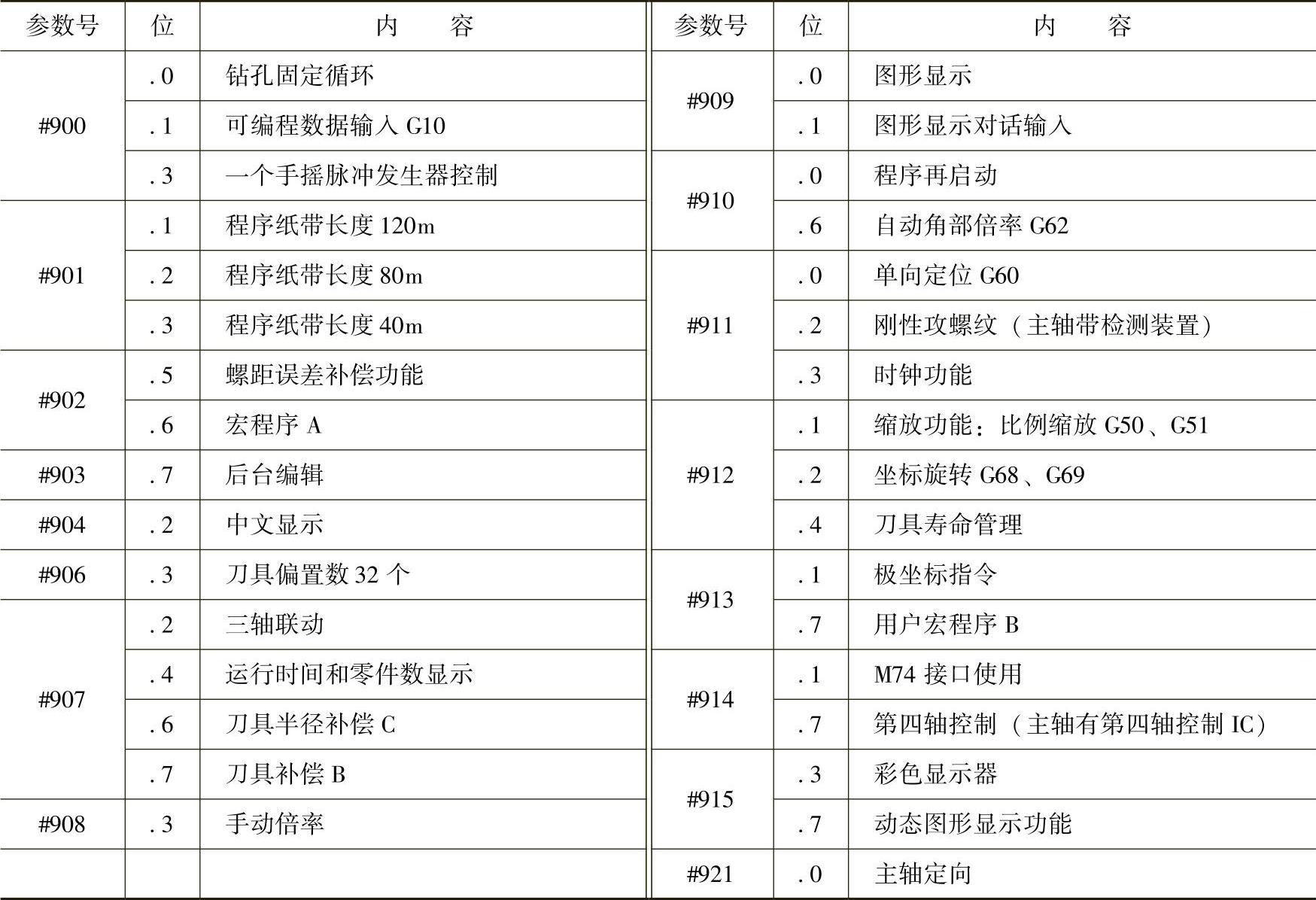

表7-5 FANUC 0C/0D系统900号以后功能包参数(部分)

图7-31 刀具偏置画面

图7-32 程序清单画面

(2)系统数据输入

1)CNC参数的输入:系统处于MDI模式或急停状态→参数写保护开关PWE=1出现P/S100报警(不能更改时参见表7-1)→按[DGNOS/PARAM]键显示参数画面→选择EDIT编辑模式且解除急停→按[INPUT]键开始输入CNC参数(若出现P/S000报警,可先将CNC电源断开再接通即可消除)。

注意:当系统处于急停状态时,直接按住EOB键和[INPUT]键即可进行CNC参数的输入,而不必选择EDIT编辑模式。

2)PMC参数的输入:系统处于EDIT编辑模式→定位文件开头→断开程序保护(KEY=1)→按[DGNOS/PARAM]键显示诊断画面→按[INPUT]键开始PMC参数输入。

3)刀具补偿量的输入:系统处于EDIT编辑模式→定位文件的开头→按[OFFSET]键显示偏置画面→按[INPUT]键开始偏置量的输入。

4)零件程序的输入:系统处于EDIT编辑模式→定位文件的开头→断开程序保护(KEY=1)→按[PRGRM]键显示程序清单画面→按[INPUT]键开始程序输入(注意:若输入的程序号与系统已存储的程序号重名时,将出现P/S073报警)。

3.FANUC 16/18/21/0iA系统PMC程序的传输

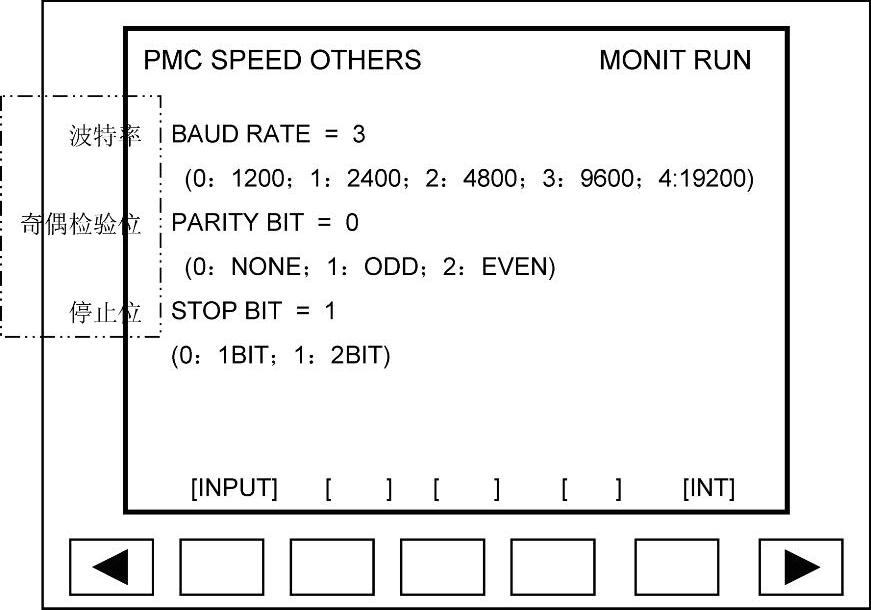

(1)RS232通信传输参数的设定按系统[SYSTEM]功能键→[PMC]软键→最右侧扩展软键[▶]→[I/O]软键→最右侧扩展软键[▶]→[SPEED]软键(不具备ONLINE功能)→显示RS232传输的参数设定画面(见图7-33)。

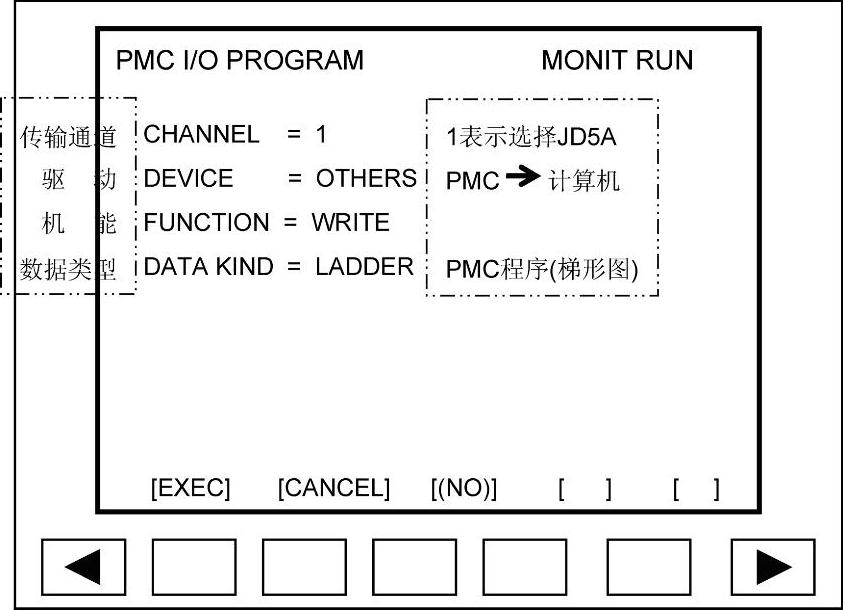

(2)PMC程序的输出(见图7-34)按系统[SYSTEM]功能键→按[PMC]软键→按最右侧扩展软键[▶]→按[I/O]软键显示PMCI/O画面→计算机侧就绪→按[EXEC]键完成系统与计算机的连接→运行LADDER软件并新建一个与CNC侧PMC类型相同的文件→选择“工具”下拉菜单中“Load”项,进入PMC输出有关的设定→直至完成PMC的输出。

图7-33 PMC程序RS232传输的参数设定画面

图7-34 PMC程序的输出画面

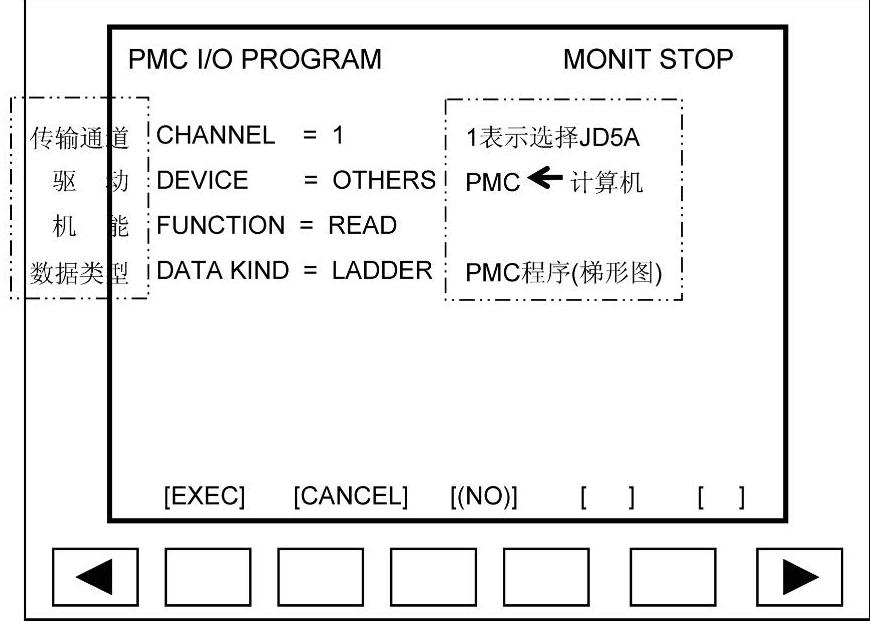

(3)PMC程序的输入(见图7-35)选择LADDER软件“工具”菜单中“Compile”→对要传送的顺序程序进行编译,使计算机语言转化为机器语言→编译结束后选“工具”菜单中的“Store”项→其余操作与输出PMC程序类似,仅将FUNCTION设为READ→完成PMC程序输入后在PMCI/O界面设定DE-VICE=FROM将程序保存至FROM,防止系统断电再上电时DRAM被初始化而导致PMC程序丢失。

4.FANUC 16/16i/18/18i/21/21i/0i/30i系统数据的传输

图7-35 PMC程序的输入画面

(1)系统数据输出

1)CNC参数的输出。系统处于EDIT编辑模式→按[SYSTEM]功能键出现参数画面→按[PARAM]参数软键→按[OPRT]操作软键→按最右侧扩展软键[▶]→按[PUNCH]输出软键→按[ALL]软键→按[EXEC]软键→以ALL.PARAMETER为文件名输出所有CNC参数。

系统处于EDIT编辑模式→按[SYSTEM]功能键出现参数画面→按[PARAM]参数软键→[OPRT]操作软键→最右侧扩展软键[▶]→[PUNCH]软键→按[NON-O]软键→按[EX-EC]软键→以NON-O.PARAMETER为文件名输出非0数据参数(即全为0不传输)。

输出格式为N✕✕P✕✕;N✕✕A1P✕✕A2P✕✕AnP;N✕✕P✕✕。其中,N为参数号,A为轴号,n为控制轴号,P为参数设定值。

2)PMC参数的输出。系统处于EDIT编辑模式→按[SYSTEM]功能键→按[PMC]软键→按最右侧扩展软键[▶]→按[I/O]软键显示PMCI/O画面→设定通道CHANNELNo.=1、驱动方式DEVICE=OTHERS(计算机传输)、KIND DATA=PARAM、FUNCTION=WRITE和FILE No.=@PMC→按[EXEC]软键→开始输出PMC参数。

注意:PMC参数的传输是在PMC菜单中进行的,与系统传输的波特率、奇偶检验、停止位和输入代码参数设定无关。

3)螺距误差补偿量的输出。系统处于EDIT编辑模式→按[SYSTEM]功能键→按最右侧扩展[▶]软键→按[PITCH]软键→按[OPRT]软键→按最右侧扩展[▶]软键→按[PUNCH]软键→按[EXEC]软键→以PITCH.ERROR文件名输出螺距补参数且输出格式为“螺距误差补偿点N✕✕+螺距误差补偿值P✕✕”(即N10000P✕✕)。

4)偏置量的输出。系统处于EDIT编辑模式→按[OFFSET/SETTING]功能键显示刀具补偿画面→按[OPRT]操作软键→按最右侧扩展[▶]软键→按[PUNCH]输出软键→按[EX-EC]执行软键→开始以文件名OFFSET输出偏置量。

设置/修改H代码的几何补偿量输出格式为G10L10P_R_;

设置/修改D代码的几何补偿量输出格式为G10L12P_R_;

设置/修改H代码的磨损补偿量输出格式为G10L7P_R_;

设置/修改D代码的磨损补偿量输出格式为G10L13P_R_。

5)宏变量的输出。系统处于EDIT编辑模式→按[OFFSET/SETTING]功能键→按最右侧扩展[▶]软键→按[MACRO]软键→按[OPRT]操作软键→按最右侧扩展[▶]软键→按[PUNCH]输出软键→按[EXEC]执行软键→以MACROVAR为文件名输出宏变量。

6)零件程序的输出。系统处于EDIT编辑模式→按[PROG]功能键显示程序内容画面或程序目录画面→按[OPRT]软键→按最右侧扩展[▶]软键→单个程序输出时输入O####(要传送的程序号)、全部程序输出时输入0~9999、自O✕✕✕✕至O####多个程序一起输出时输入“O∗∗∗∗,O####”→按[PUNCH]软键→按[EXEC]软键→开始输出零件程序。

(2)系统数据输入

1)CNC参数的输入。系统处于急停状态→按[OFFSET/SETTING]功能键→按[SETTING]软键显示设定画面→改参数写保护PWE=1出现P/S100报警→按[SYSTEM]软键→按[PA-RAM]软键显示参数画面→按[OPRT]软键→按最右侧扩展[▶]键→按[READ]软键→按[EXEC]软键→开始CNC参数的输入且画面右下角闪烁“INPUT”直至输入完成→按[OFF-SET/SETTING]功能键→按[SETTING]软键显示设定画面→改参数写保护PWE=0消除P/S100报警→关闭CNC电源重启机床。

2)PMC参数的输入。系统处于EDIT编辑状态→参数写保护PWE=1→按[SYSTEM]功能键→按[PMC]软键→按最右侧扩展[▶]软键→按[I/O]软键显示PMCI/O画面→设定CHANNEL No.=1、DEVICE=OTHERS、KIND DATA=PARAM、FUNCTION=READ和FILE No.=@PMC→按[EXEC]软键→开始输入PMC参数。

3)螺距误差补偿量的输入。系统处于急停状态→按[OFFSET/SETTING]功能键→按[SETTING]软键显示设定画面→改参数写保护PWE=1出现P/S100报警→按[OFFSET/SET-TING]软键→按最右侧扩展[▶]软键→按[PITCH]软键→按[OPRT]软键→按最右侧扩展[▶]软键→按[READ]软键→按[EXEC]软键→开始螺补参数的输入且画面右下角闪烁“INPUT”至输入完成→按[OFFSET/SETTING]功能键→按[SETTING]软键显示设定画面→改参数写保护PWE=0消除P/S100报警→关闭CNC电源重启机床。

4)偏置量的输入。系统处于EDIT编辑模式→按[OFFSET/SETTING]功能键显示刀具补偿画面→按[OPRT]操作软键→按最右侧扩展[▶]软键→按[READ]软键→按[EXEC]软键→开始输入数据。

5)宏变量的输入。将用户宏语句作为程序读入,再执行该程序即可。

6)零件程序的输入。程序保护钥匙开关打开→选择ALLIO画面并按[PRGRM]软键→选择EDIT编辑模式→按[OPRT]软键→单个程序输入时输入O####(要传送的程序号)或者全部程序输入时输入0~9999→按[READ]软键→按[EXEC]软键→开始输入且画面右下角闪烁“INPUT”直至输入完成,若按[CAN]软键则取消输入。

系统处于EDIT编辑模式→按[PROG]功能键显示程序内容画面或程序目录画面→按[OPRT]软键→按最右侧扩展[▶]软键→输入O####(要赋值给程序的程序号,不指定程序号就使用磁盘中的程序号;若指定了系统中已存在的程序号时,出现P/S073报警)→按[READ]软键→按[EXEC]软键→开始输入零件程序。

5.FANUC 16i/18i/21i/0i/30i系统PMC程序的传输

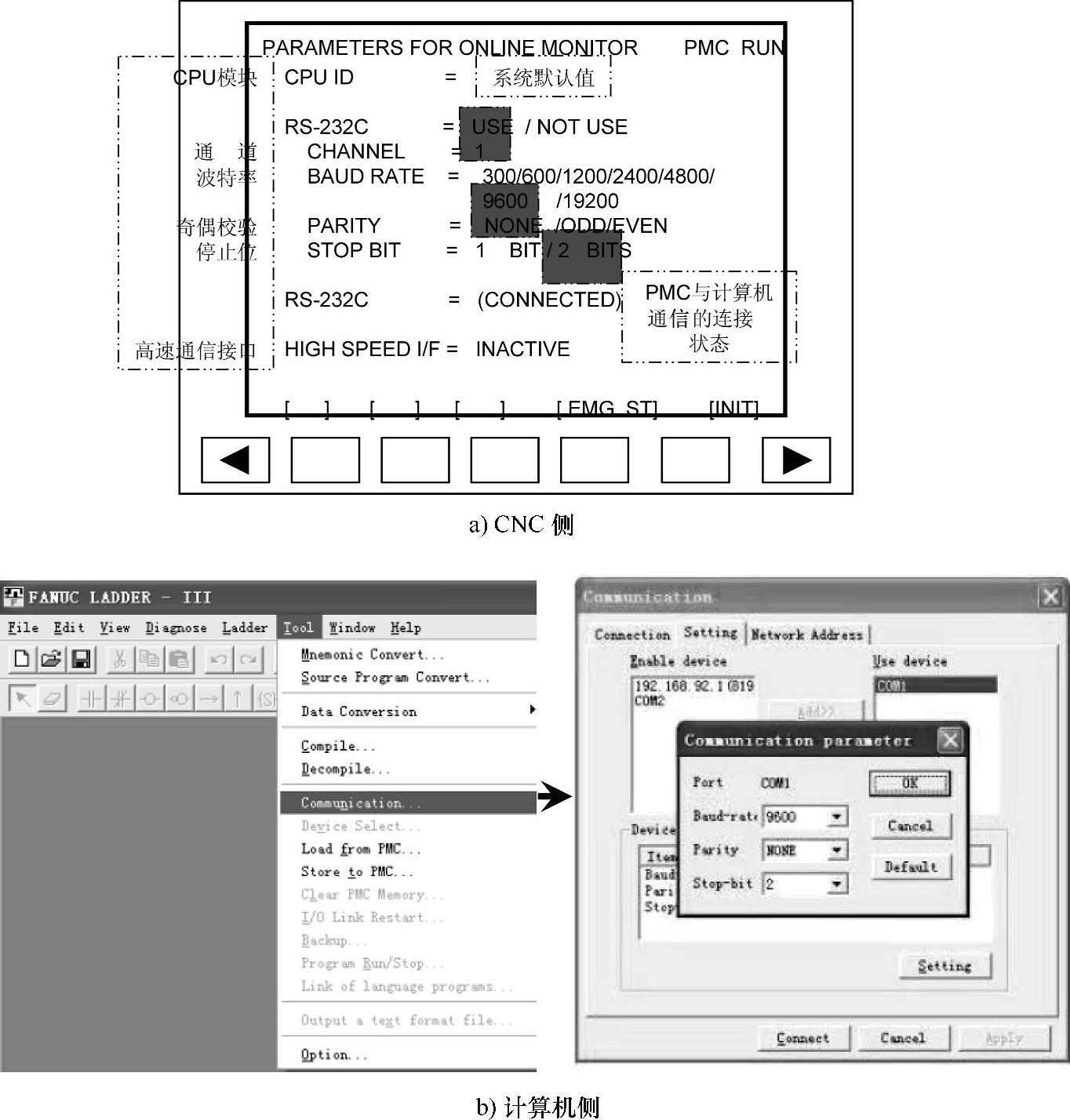

(1)RS232通信传输参数的设定

系统侧:按系统[SYSTEM]功能键→按[PMC]软键→按最右侧扩展软键[▶]→按[I/O]软键→按[MONIT]软键→按[ONLINE]软键显示图7-36所示的参数设定画面(类似于旧版本的SPEED画面)并设定相应的在线传输参数。

计算机侧:选择LADDER-Ⅲ软件中“工具”下拉菜单内的“通信设置”项,进入通信设置界面,设定有效端口及与系统侧相同的波特率、奇偶校验和停止位,然后单击[连接]直至通信正常。

(2)PMC程序的在线传输(见图7-37)

1)系统与计算机通信正常后打开LADDER-Ⅲ软件,新建一个文件(如FANUC 0iD)并选择与系统相同的PMC类型(如0iDPMC),然后按[OK]键。

2)选择“工具”下拉菜单内“Load from PMC”项,设定在线传输方式“I/O by MONIT-ON-LINE function”;单击[Next]键进入Ladder-Parameter选择界面,选择Ladder传输梯形图或Pa-rameter传输PMC参数并设定存放的路径,然后单击[Next]和[Finish]键,开始自系统向计算机传输PMC。

3)传出的PMC程序必须经过反编译才能在显示屏上显示出梯形图。选择源数据有效并单击[Yes]进行反编译后,即可在计算机上显示梯形图。

4)若要在线修改梯形图,需单击LADDER-Ⅲ软件工具栏中的[ONLINE]使通信处于脱机状态,再进行修改。

5)修改后的梯形图不能直接回传CNC,CNC要求把LADDER-Ⅲ格式的PMC程序转变为存储卡格式的机器语言,因此必须将修改后的梯形图进行编译(Compile)。为此,再次单击[ON-LINE]与系统建立通信,系统自动提示编译源程序。

6)编译后根据提示[Store to PMC],把编辑好的且经过编译的PMC程序回传至CNCDRAM中。当机床断电再重新上电时,CNC将对DRAM进行初始化,导致断电前编译好的PMC程序丢失,所以需要在图7-38所示的画面中将PMC程序写入FROM中。

7)利用RS232传输PMC程序结束后,应关断CNC系统上的RS232接口,使图7-36中的RS232C置于[NOTUSE]或按下[EMGST]软键;否则使用RS232口进行DNC加工时出现233号报警(RS232口占用)。

图7-36 PMC程序RS232传输的参数设定

有关数控机床FANUC系统模块化维修的文章

表9.2-1 快捷设定参数一览表2.快捷设定的操作CNC参数快捷设定操作可以通过MDI面板的功能键选择系统显示模式后,在软功能扩展菜单上,选择软功能键〖参数设定〗进入,其操作步骤如下:1)选择MDI操作方式,并通过CNC数据显示和设定操作,取消参数保护功能。图9.2-1 参数快捷设定栏目显示图9.2-2 轴设定参数的显示1)按软功能扩展键,直至显示图9.2-3所示的软功能键〖菜单〗。......

2023-06-25

图9.4-9 通信参数备份与恢复5)通过软功能键〖备份〗、〖全备份〗或〖恢复〗、〖全恢复〗,选择所需的操作。6)按软功能键〖执行〗,执行通信参数备份或恢复,执行过程中,LCD闪烁显示“执行中”标记。......

2023-06-25

参数快捷设定中的伺服设定、伺服调整、主轴设定、主轴调整、AICC调整的显示内容和设定操作与9.1节完全相同,其他栏参数的显示和快捷设定方法如下。伺服轴FSSB网络配置参数的显示和设定操作步骤如下:1)通过9.2.1节的快捷设定操作步骤1)、2),显示图9.2-1所示的CNC参数快捷设定栏目选择页面。......

2023-06-25

内置以太网卡、PCMCIA卡是FS-0iD常用的以太网通信接口,其通信设定的方法如下。2)按软功能键〖FTP传送〗,LCD显示图9.4-5所示的FTP通信设定页面。图9.4-5 FTP通信设定a)第1页 b)第2页主机名:输入计算机的IP地址,如192.168.0.200等。端口号:FTP通信的端口号一般应设定为“21”。......

2023-06-25

模型构建完成后,参数设定和模型检验是保证模型运行及其结果准确的关键工作。为了分析系统行为,需要对模型中各个参数及其相互关系进行定量化处理。2.模型参数设定本书所研究的建筑工程清洁生产实施SD模型的参数选取和确定是参考项目调研结果、全国性和部门行业统计报告以及相关文献资料,并进行适当推算最终确定的。......

2023-06-20

图9.1-1 CNC参数显示2.参数设定使能在CNC调试与维修时,需要进行CNC参数的设定。设定写入保护的CNC参数时,需要先通过CNC的数据显示和设定操作,取消参数保护功能。当需要通过CNC电源OFF/ON生效的参数被修改时,LCD将显示报警“PW0000”,报警同样不影响后续参数的设定操作,可继续进行下一步操作。......

2023-06-25

选择相关的量度单位,设定唛架的长度单位、宽度单位和显示格式,单击按钮,完成单位设定。在对话框中设定唛架的宽度和长度、宽度和长度方向的缩水率、边界宽度以及面料的层数,选择料面模式是单向或相对,单击按钮,弹出对话框,如图6-3所示。单击按钮,纸样进入排料系统的,排料设定完成。之后可以进行自动排料、手动排料或超级排料。图6-5对话框教师指导在排料设定过程中,和对话框的设定是关键。......

2023-06-22

图10.2-7 PMC定时器设定显示a)8.4in LCD显示 b)10.4in LCD显示在定时器设定和显示页面,可通过如下软功能键选择所需的操作。在8.4in LCD上,光标所在位置的计数器注释可在附加信息行显示。bit1:数据组的写入保护设定。......

2023-06-25

相关推荐