圆盘刀库凸轮机械手换刀过程包括刀库找刀和换刀两个独立的动作,涉及圆盘刀库、凸轮机械手和主轴三方面的协作关系。图6-61 BT50-24T圆盘刀库凸轮机械手自动换刀的动作分解图3)当CNC程序处理至M06时,启动整个自动换刀动作。......

2023-06-23

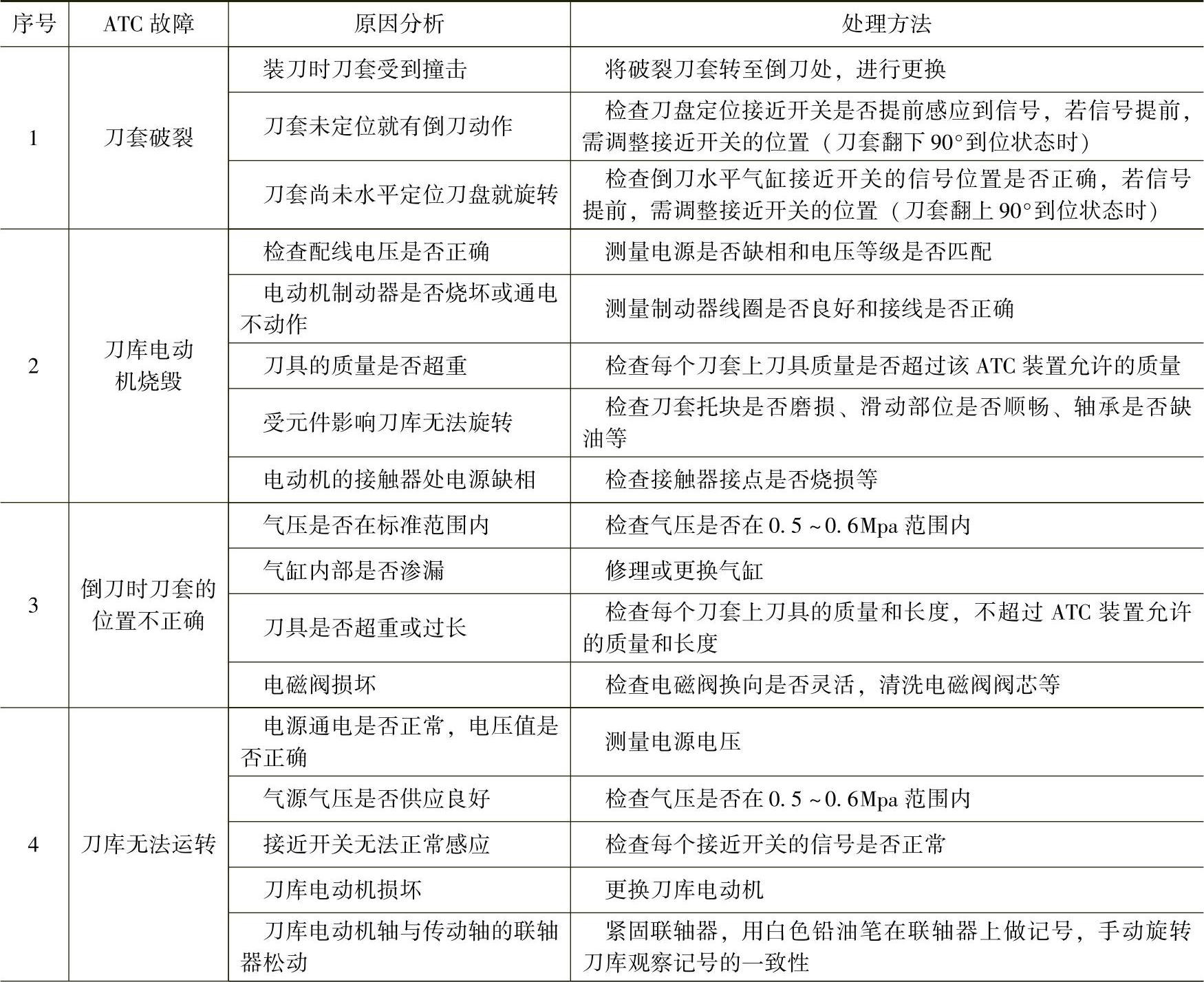

NB-800A立式加工中心等数控机床使用的ATC装置,绝大多数是由可编程序控制器顺序控制而实现刀库内选刀和凸轮机械手换刀的。由于刀库和机械手结构较复杂、工作中运动频繁,所以ATC装置的故障频率较高,50%以上数控机床上的故障都与之有关。ATC装置的故障、原因及处理方法(圆盘刀库)见表6-6。根据ATC装置的组成结构,可将其故障分为刀库故障和换刀机械手故障等。其中,刀库故障包括刀库不能转动或转不到位、刀套不能夹紧刀具、刀套翻上或翻下不到位及刀库乱刀等,换刀机械手故障包括主轴夹刀不紧而掉刀、夹刀后不能松开及交换刀具时掉刀等。下面以BT50-24T圆盘刀库凸轮机械手换刀为例,介绍ATC装置故障的排除方法。

表6-6 ATC装置的故障、原因及处理方法(圆盘刀库)

(续)

1.ATC装置故障的诊断方法

控制ATC装置顺序动作的可编程序控制器在数控机床上起着连接CNC与机床的桥梁作用。一方面它不仅接受CNC的换刀指令,还根据机床侧的控制信号,在PMC顺序程序的控制下向机床侧发出控制指令以控制电磁阀、继电器或指示灯等执行元件,并将状态信号发送至CNC;另一方面在对大量接近开关和限位开关等开关信号处理的过程中,任何一个信号不到位或任意一个执行元件不动作,都将使数控机床的ATC装置出现故障。通常,维修人员可借助PMC功能对ATC装置的故障进行诊断,以快速确定故障部位、及时消除故障,从而恢复机床的正常运转。PMC故障诊断可分为PMC运行状态下的静态诊断和动态诊断及PMC停止状态下的手动强制信号输出(代替手动越权控制电磁阀动作)。

图6-117 PMC梯形图中I/O模块的连接状况

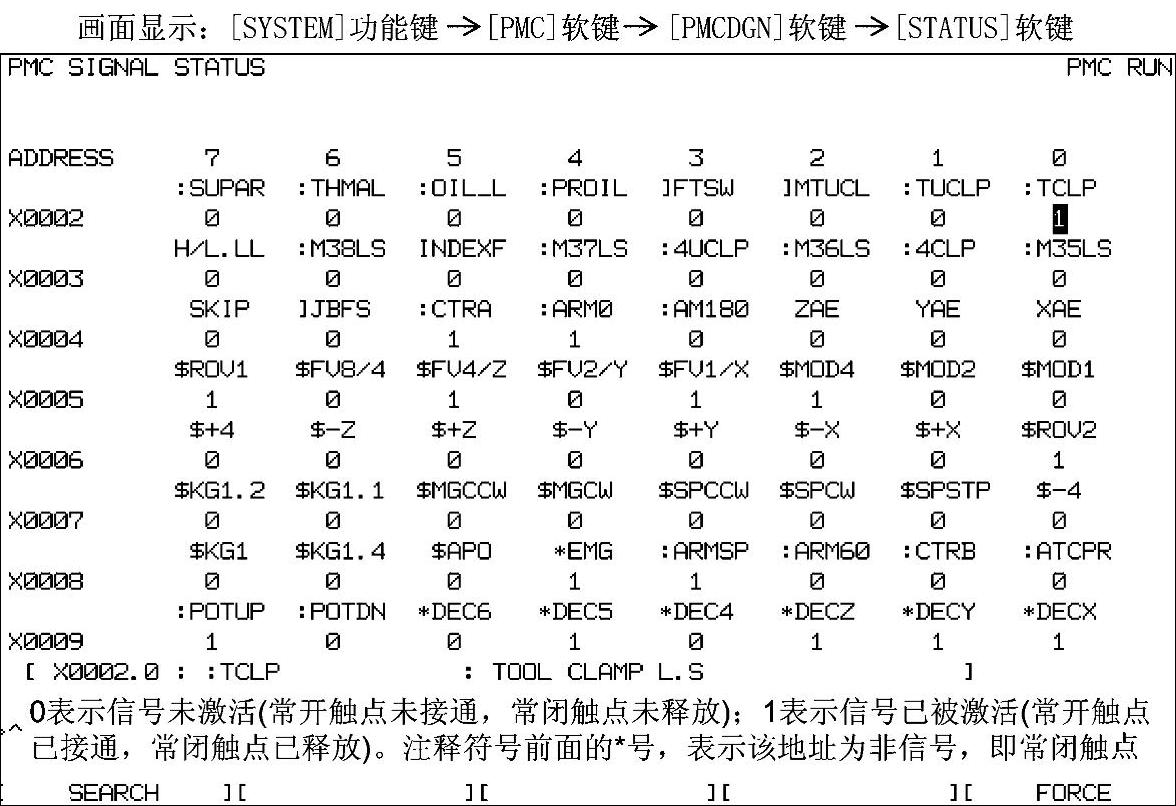

(1)FANUC 18/18i/0i/30i系统PMC的静态故障诊断 一是查看PMC梯形图中I/O模块的连接状况(见图6-117),二是在PMC状态监控画面下检查外围开关的输入状态、PMC信号的输出状态以及PMC和CNC之间的信号输入/输出状态(见图6-118)。

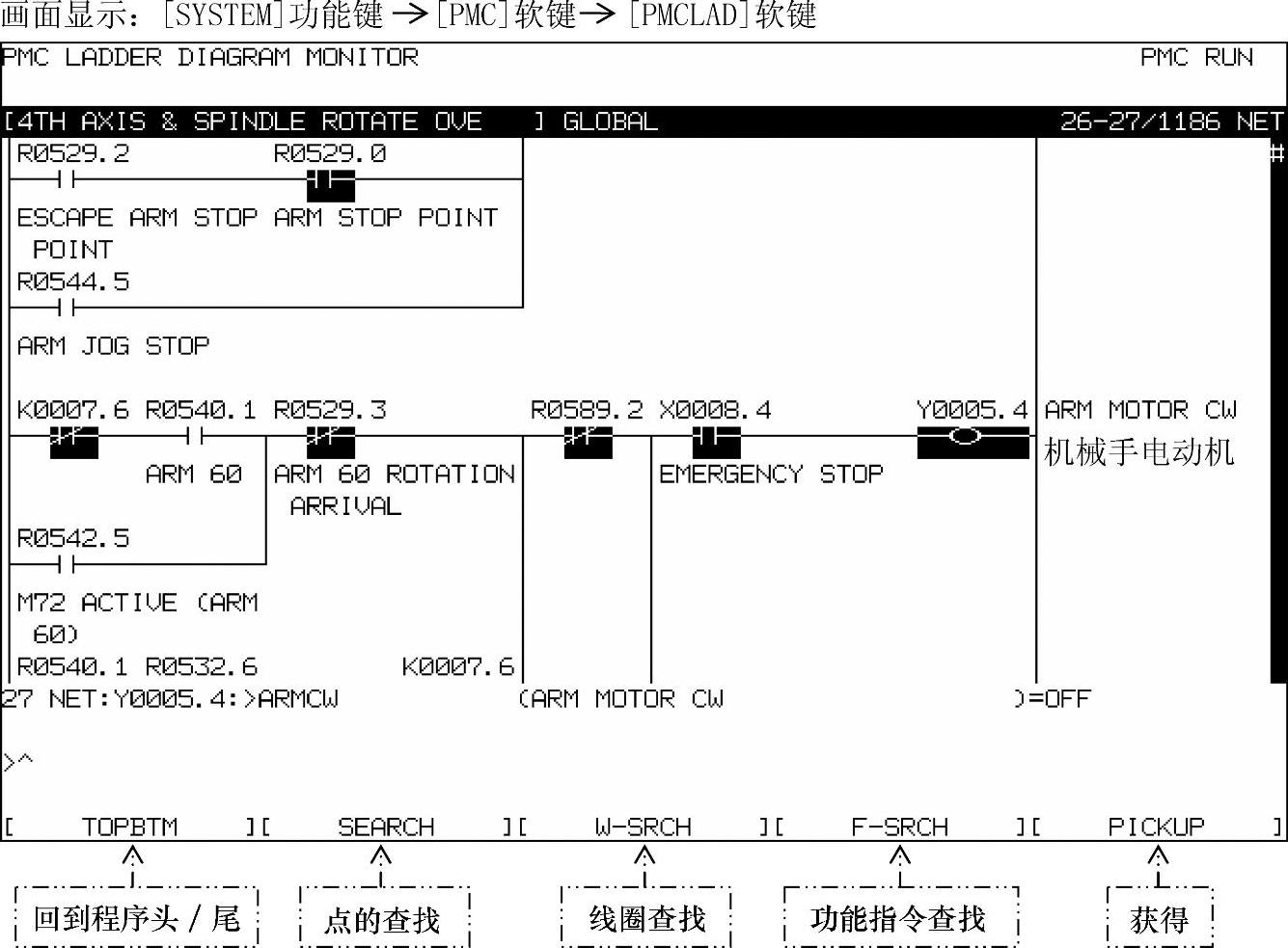

(2)FANUC 18/18i/0i/30i系统PMC的动态故障诊断

1)通过PMC梯形图直接诊断,查看相关点的ON/OFF状态,以判定ATC装置换刀信号不输出的原因(见图6-119)。

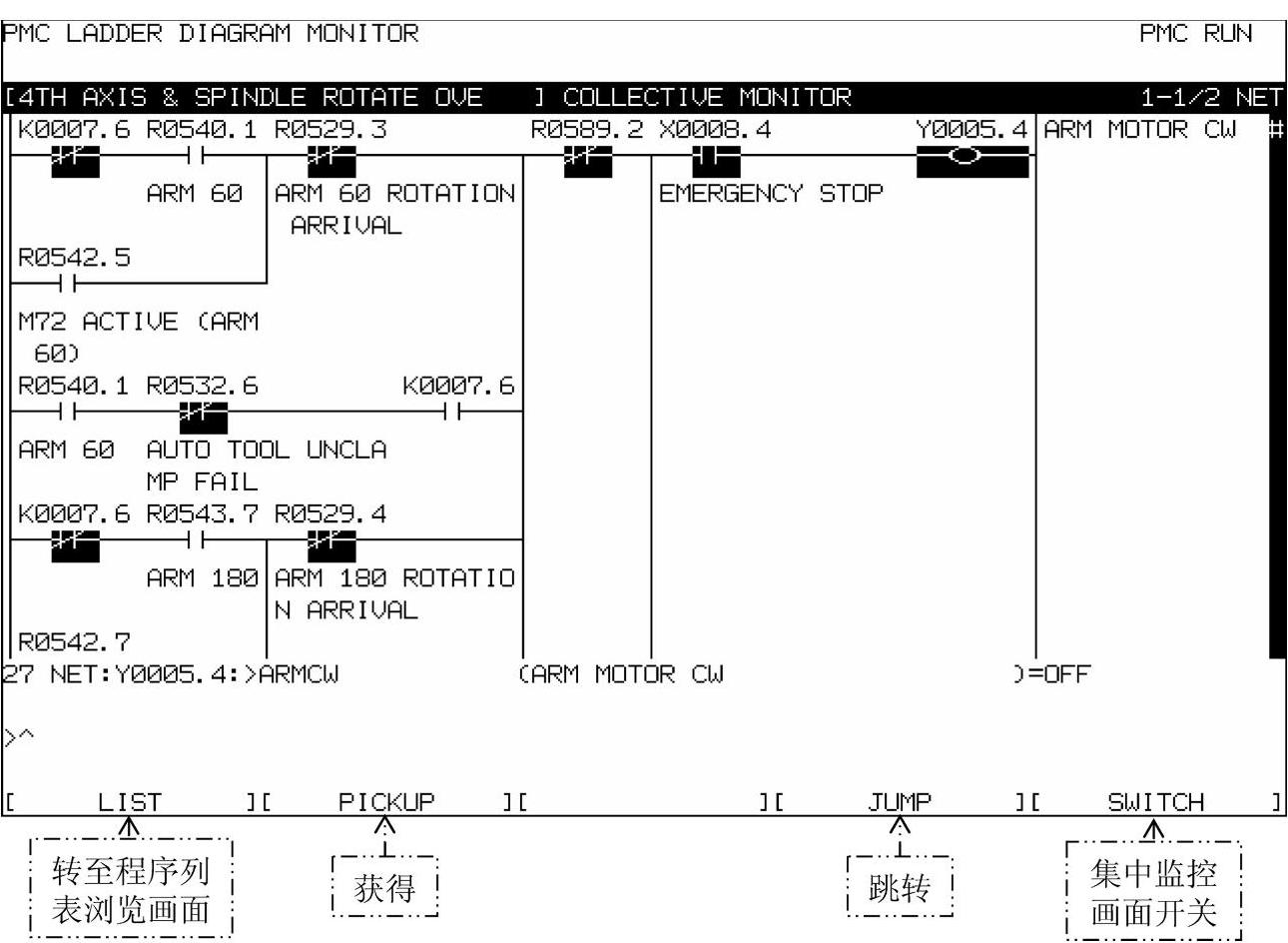

2)通过集中监控画面/COLLECTIVEMONITOR查看相关点的变化情况(集中监控功能是把被添加的相关PMC网格集中放在一个画面中显示,未添加的网格不显示,这样可在一个画面内直观地进行诊断,而不用全篇查看梯形图)。操作步骤:按面板[SYSTEM]功能键→[PMC]软键→[PMCLAD]软键→[SWITCH]软键,进入集中监控画面(见图6-120)→输入需要监控的故障点输出线圈地址并按[PICKUP]软键(若继续添加其他网格,可继续输入新地址再按[PICKUP]软键)。

图6-118 PMC状态监控画面

图6-119 PMC梯形图直接诊断ATC装置的故障

3)利用TRACE(信号跟踪)功能进行点的状态跟踪,以检查和记录信号的连续变化。由于梯形图内部处理时间很短,某个点的状态可能在瞬间就发生了变化,用肉眼无法观察到梯形图中故障点的运行情况,此时可借助数控系统提供的TRACE功能(相当于一个接口示波器),把相关点的状态采集到一个画面中进行诊断,通过记录一个采样周期内信号的变化和时序来判断各个点(X、Y、F、G、R、K等地址信号)的运行状况是否正常。具体操作步骤如下:

图6-120 PMC的集中监控画面

①TRACE画面的显示:按面板[SYSTEM]功能键→[PMC]软键→[PMCDGN]软键→[TRACE]软键,进入TRACE监控画面(见图6-121)。

图6-121 TRACE监控画面

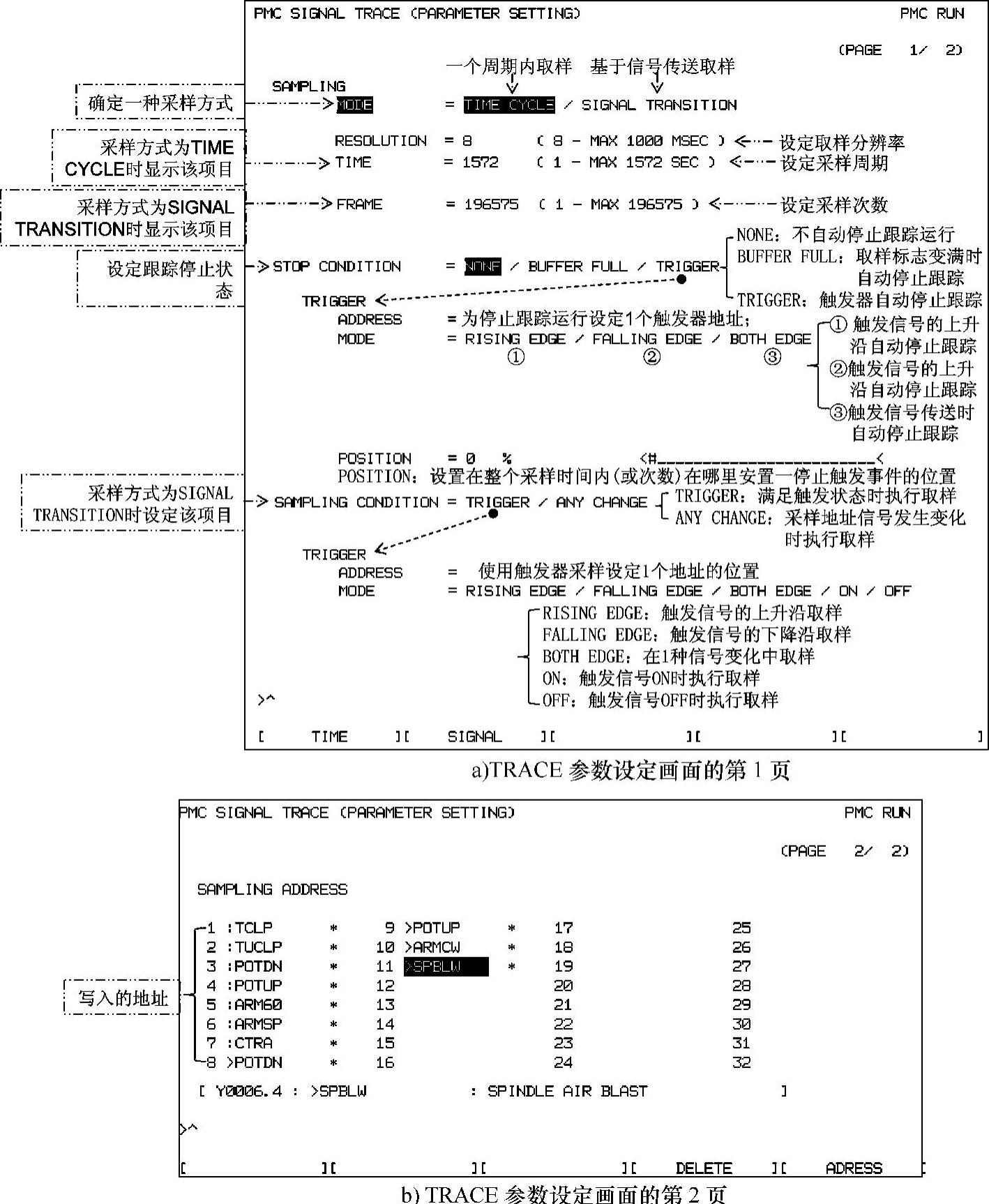

②在TRACE监控画面下按[SETTING]软键进入TRACE参数设定画面(见图6-122)的第1页并设定显示参数,如SAMPLING MODE=TIME CYCLE,SAMPLING RESOLUTION=8ms,SAMPLING TIME=314s,STOP CONDITION=TRIGGER,STOP CONDITION/ADDRESS=R560.6。按MDI面板上 键进入第2页,输入要跟踪的信号地址,如ATC装置中主轴夹刀到位开关LS6的输入信号TCLP/X2.0、松刀到位开关LS7的输入信号TUCLP/X2.1、刀套翻下90°倒刀控制的输出信号>POTDN/Y5.0、翻上90°回刀控制的输出信号>POTUP/Y5.1、机械手臂逆转60°到位开关SQ13的输入信号ARM60/X8.2、到位停止开关SQ14的输入信号ARMSP/X8.3,刀库计数开关SQ11的输入信号CTRA/X4.5,刀套翻下90°到位开关LS4的输入信号POTDN/X9.6、翻上90°到位开关LS5的输入信号POTUP/X9.7、机械手电动机正转控制的输出信号>ARMCW/Y5.4、主轴松刀吹气的输出信号>SPBLW/Y6.4。

键进入第2页,输入要跟踪的信号地址,如ATC装置中主轴夹刀到位开关LS6的输入信号TCLP/X2.0、松刀到位开关LS7的输入信号TUCLP/X2.1、刀套翻下90°倒刀控制的输出信号>POTDN/Y5.0、翻上90°回刀控制的输出信号>POTUP/Y5.1、机械手臂逆转60°到位开关SQ13的输入信号ARM60/X8.2、到位停止开关SQ14的输入信号ARMSP/X8.3,刀库计数开关SQ11的输入信号CTRA/X4.5,刀套翻下90°到位开关LS4的输入信号POTDN/X9.6、翻上90°到位开关LS5的输入信号POTUP/X9.7、机械手电动机正转控制的输出信号>ARMCW/Y5.4、主轴松刀吹气的输出信号>SPBLW/Y6.4。

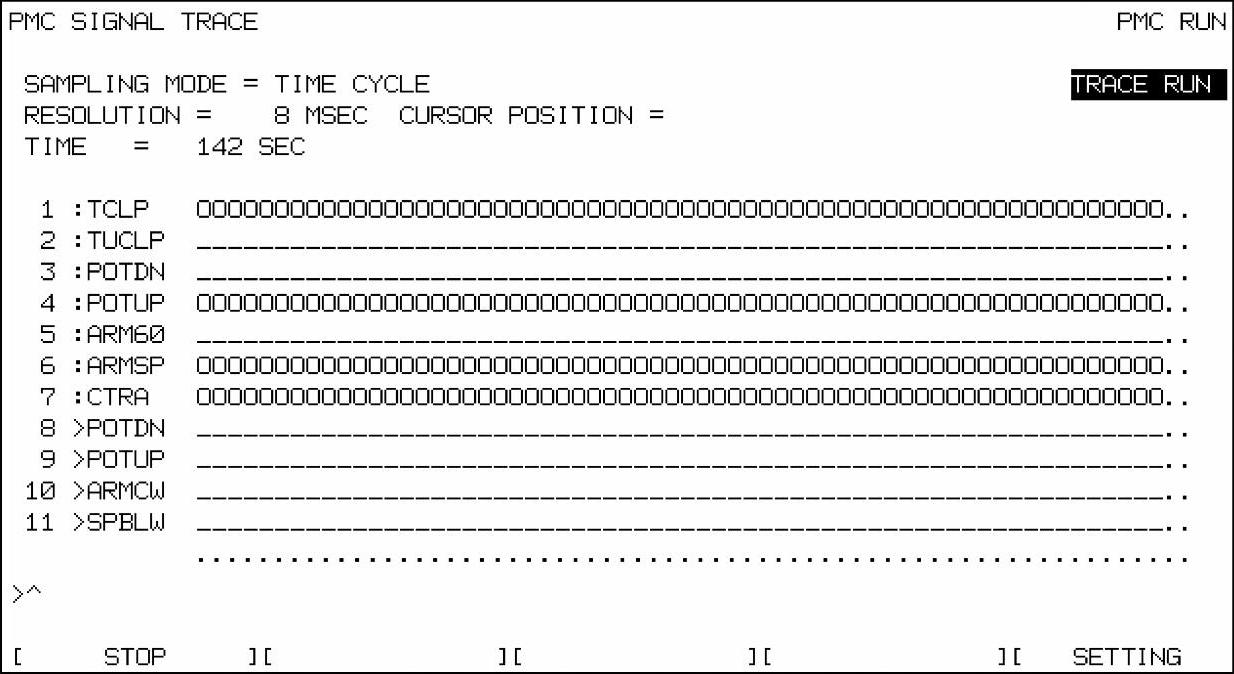

③按屏幕最左侧[▶](上翻键),返回图6-121所示的TRACE监控画面,然后在该画面按[START]软键,开始信号的跟踪(TRACE实时跟踪画面见图6-123)。

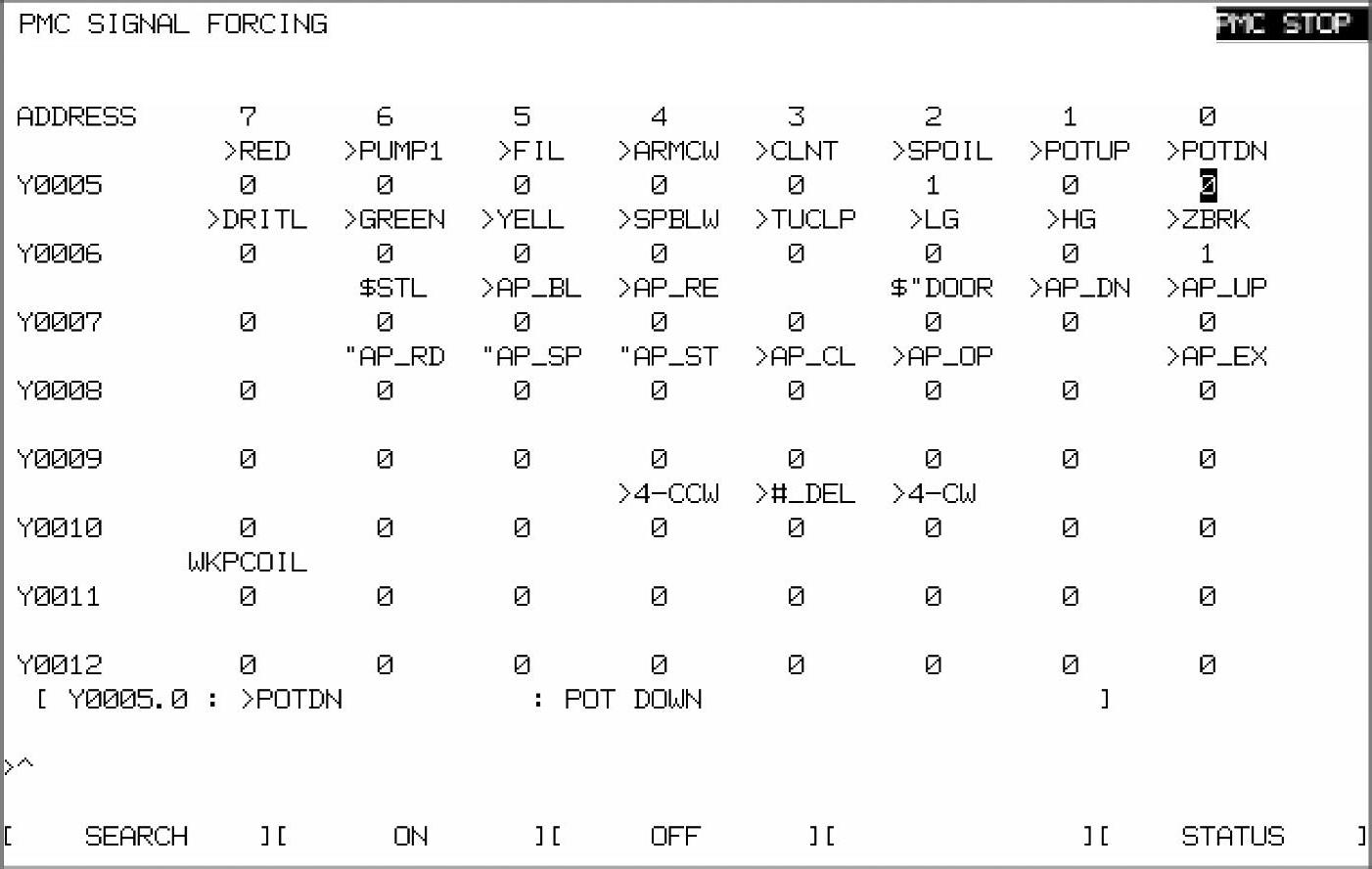

(3)FORCE功能的运用在PMC停止运行的情况下,利用FORCE功能强制PMC输出信号的接通或断开,以判定I/O板和外围执行元件的完好状态。进行PMC信号强制输出前,需注意两个问题:一是确保被强制输出信号驱动的外围执行元件周边安全状态良好,不会导致人员设备损伤;二是在PMC停止运行的情况下使用FORCE功能,否则运行中的PMC信号刚刚被强制,立即被连续扫描的PMC复位而使强制无效。操作步骤如下:

图6-122 TRACE参数设定画面

图6-123 TRACE实时跟踪画面

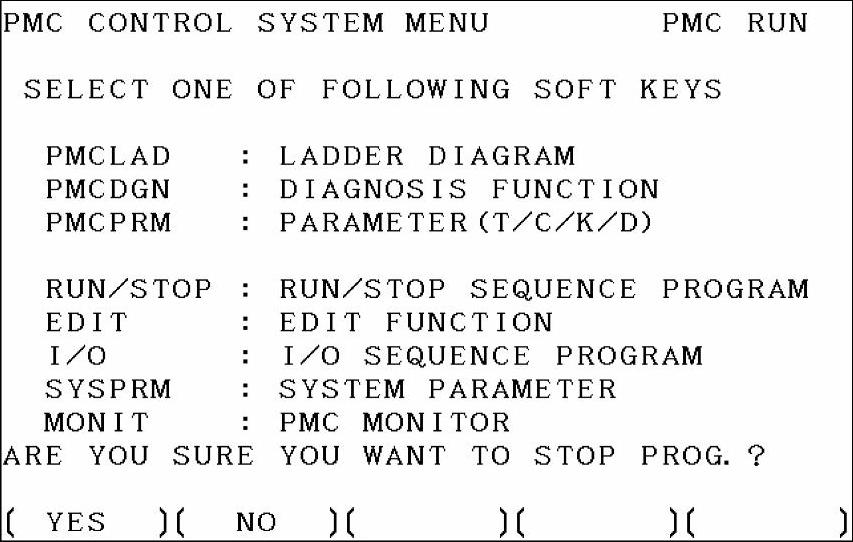

1)停止PMC运行:按MDI面板上[SYSTEM]功能键→[PMC]软键→屏幕最右侧[▶]→扩展软键→[STOP]软键,进入停止PMC运行的确认画面(见图6-124)→根据提示按[YES]软键以停止PMC运行。

图6-124 停止PMC程序运行的确认画面

2)进入FORCE强制画面:按[SYS-TEM]功能键→[PMC]软键→[PMC-DGN]软键→[STATUS]软键,进入PMC状态监控画面→按[FORCE]软键,进入FORCE强制画面(见图6-125)→在该画面下输入需要强制的PMC信号并通过[ON](或[OFF])软键控制信号的输出(或关闭)。对于Y输出信号,用万用表测量输出电压(AC110V或DC24V)是否到达以判定I/O状态的完好性(注意:AC110V的I/O接口烧毁的故障率较高)。若I/O正常,则考虑至电磁阀线圈或中间继电器的电缆断线;若执行元件侧的电压供应正常,则考虑执行元件可能烧毁;若执行元件正常,则应考虑机械环节的故障,如电磁阀阀芯阻滞或卡死、管路泄漏、机械连接松脱等。

图6-125 FORCE强制画面

3)恢复PMC运行:手动强制完毕后应恢复PMC运行,否则机床无法正常运转。操作步骤:按MDI面板上[SYSTEM]功能键→[PMC]软键→屏幕最右侧[▶]扩展软键→[RUN]软键,进入恢复PMC程序运行的确认画面(见图6-126)→根据提示按[YES]软键以恢复PMC运行。

2.圆盘刀库的常见故障与排除

(1)刀库乱刀故障的原因及处理方法乱刀故障是指T码指令的刀具与实际选择的刀具不一致,若出现乱刀故障,则将会损坏刀具并使加工工件报废,严重时将损坏机床。

1)故障原因。

①数控系统的PMC参数和实际刀库的刀具记忆值不符。

②刀库计数器开关故障或与实际刀库的位置不一致。

③操作者装刀过程中,刀具出现混乱。

2)处理方法一:手动排除乱刀故障。

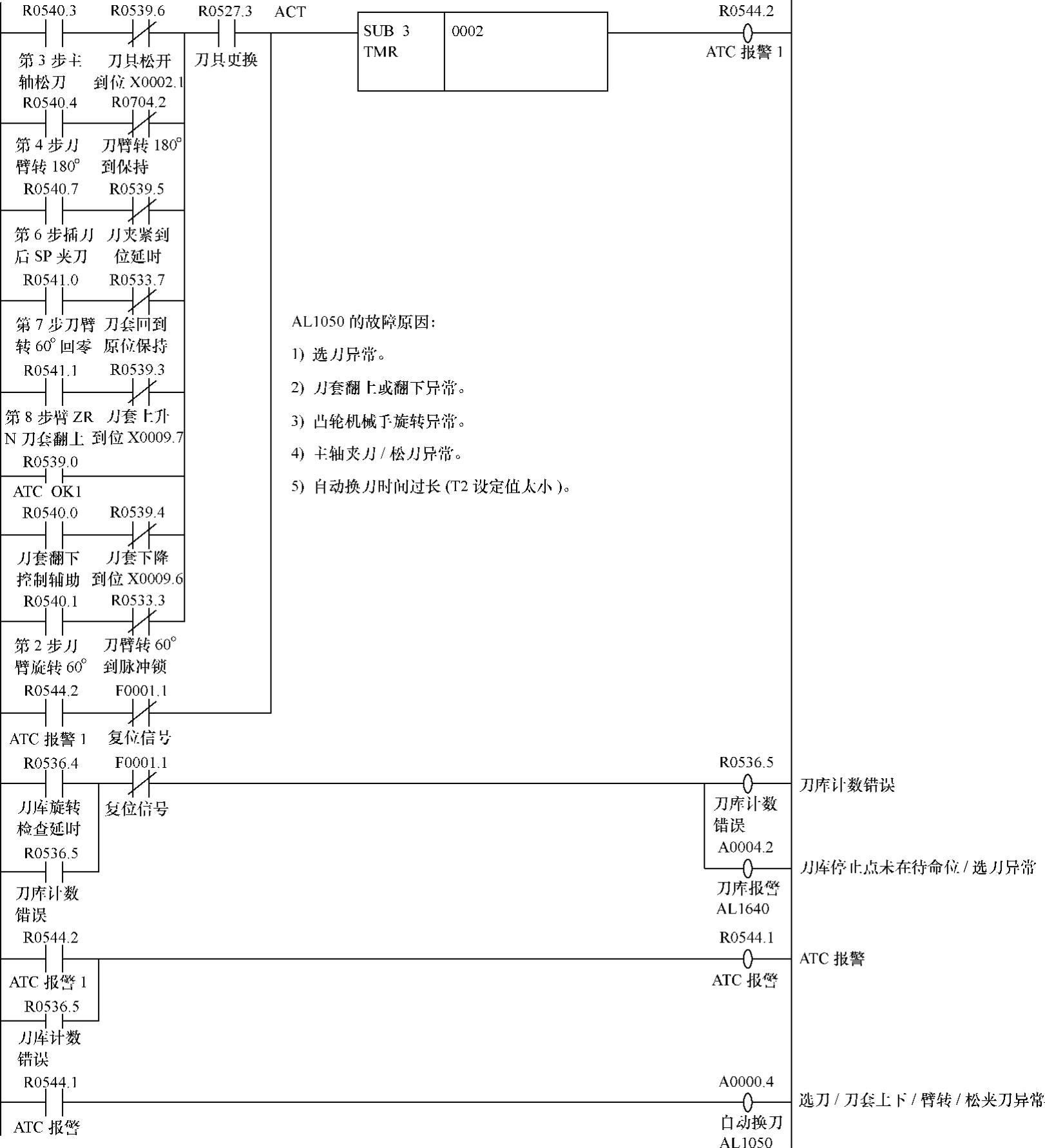

①选择刀库的手动模式,按面板[RESET]复位键(F1.1=1)解除报警信息(如自动换刀异常报警AL1050等,其梯形图见图6-127)。

②按机床操作面板上刀库“正转”或“反转”按键,使刀库停止于正确位置。

图6-126 恢复PMC程序运行的确认画面

图6-127 BT50-24T圆盘刀库自动换刀异常报警AL1050的梯形图

③查看刀库待命刀套号码。

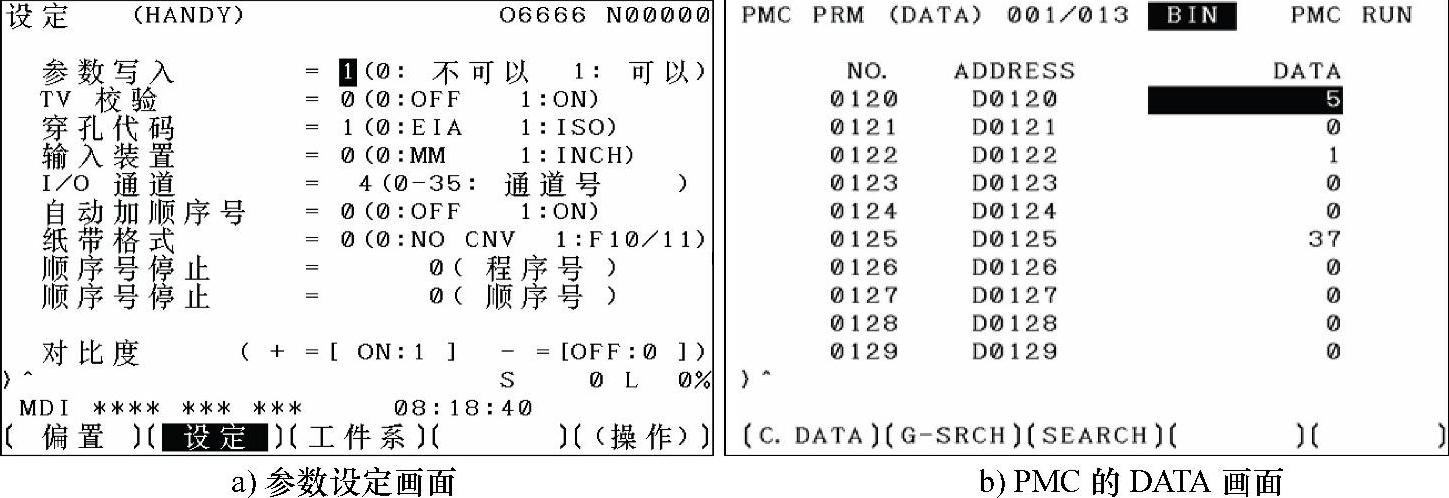

④切换至MDI模式→按[OFFSET/SETTING]功能键→按[SETTING]软键进入设定画面→改参数写入PWE=1。

⑤按[SYSTEM]功能键→[PMC]软键→[PMCPRM]软键→[DATA]软键,进入DA-TA画面,将待命刀套号码写入D120中。

⑥按[OFFSET/SETTING]功能键→[SETTING]软键,进入设定画面→改参数写入PWE=0即可排除乱刀故障。

BT50-24T圆盘刀库乱刀故障的排除见图6-128。

图6-128 BT50-24T圆盘刀库乱刀故障的排除

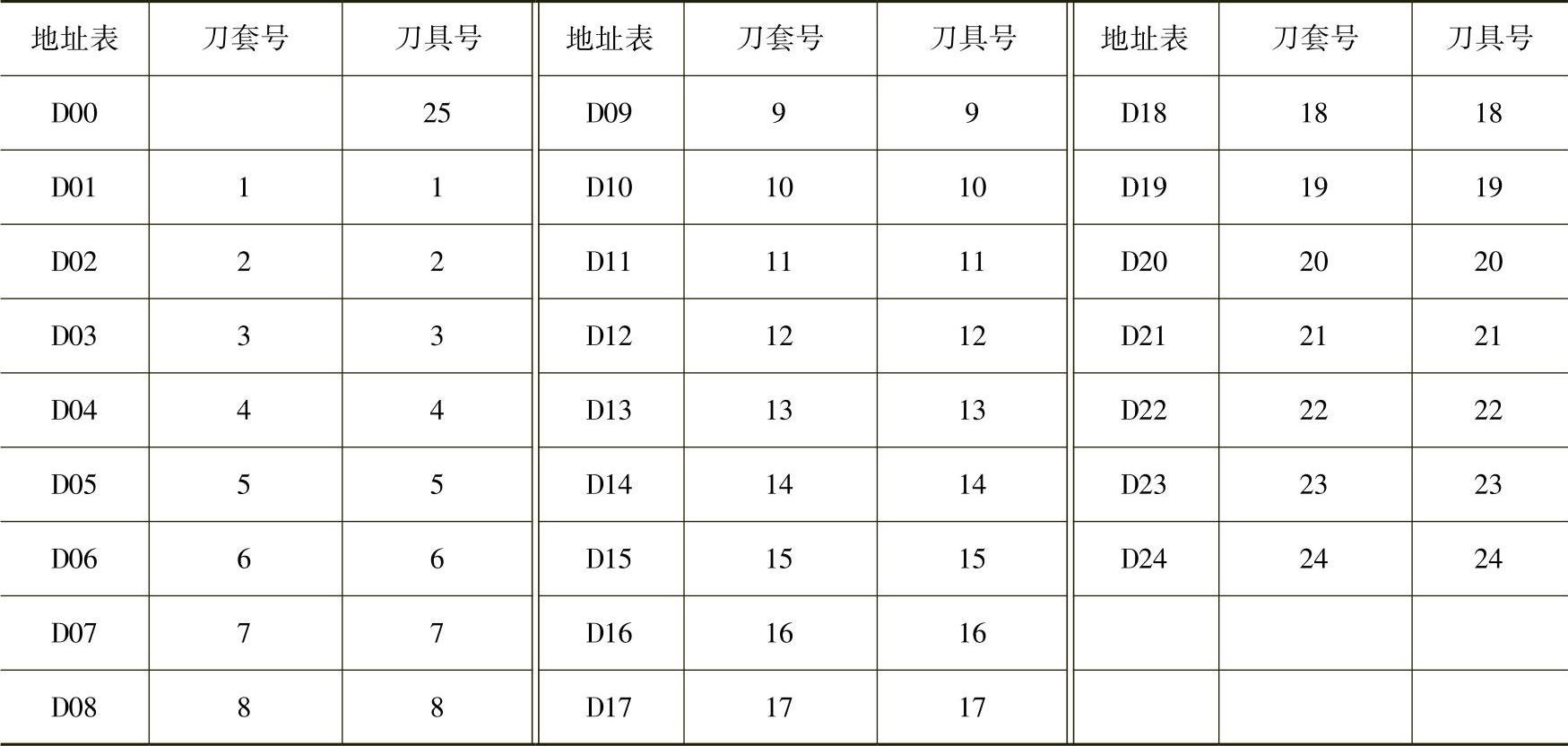

3)处理方法二:刀号数据表的重新登录。

①选择刀库的手动模式,按面板上刀库“正转”或“反转”按键,使刀库停在1号刀套位置。

②切换至MDI模式,执行M70刀具重新排列命令,系统对刀号数据表重新登录。

③检查被重新设定后的刀号数据表(见表6-7)。

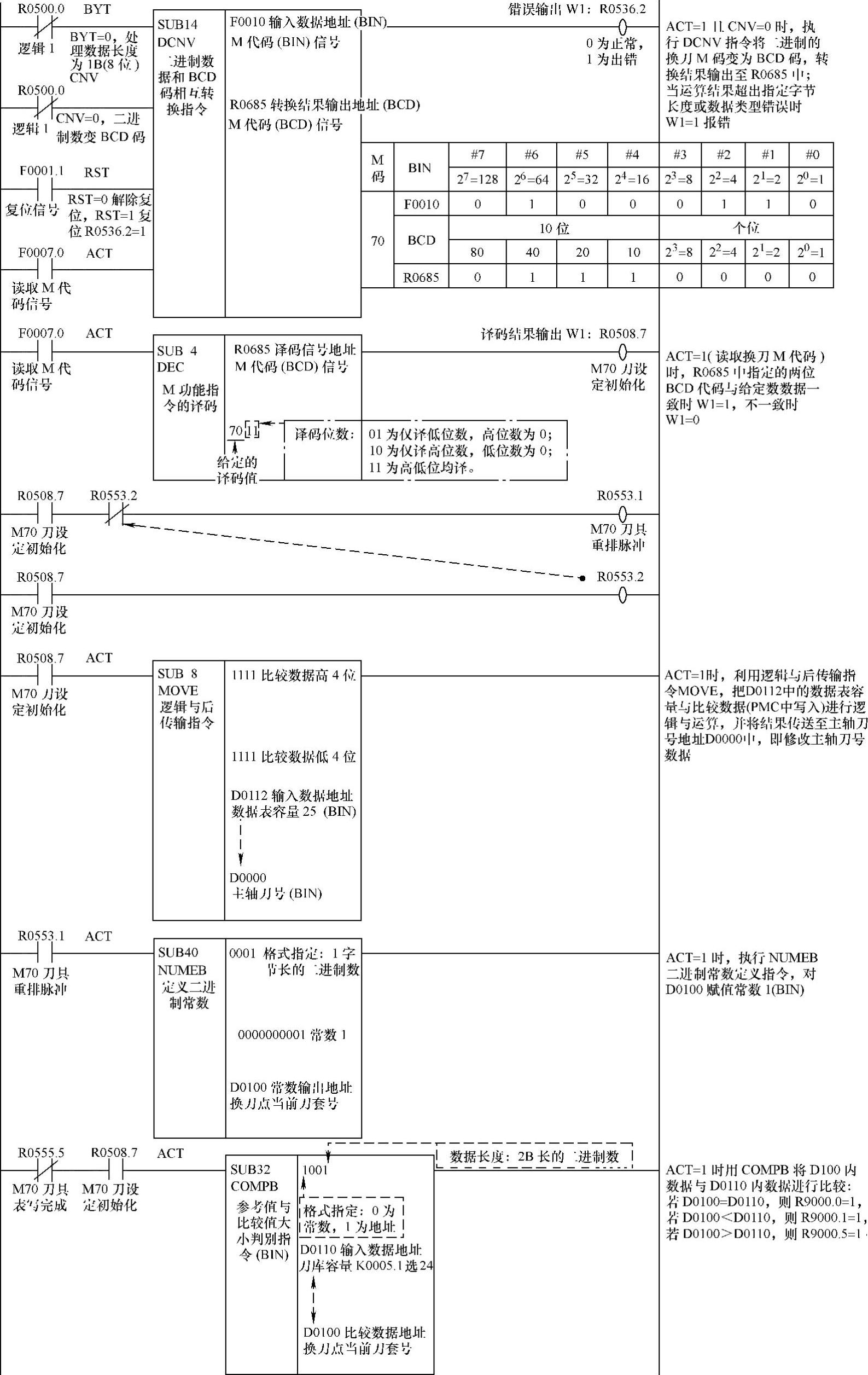

BT50-24T圆盘刀库刀号数据表重新排列的梯形图见图6-129。

表6-7 重排后的刀号数据表

图6-129 BT50-24T圆盘刀库刀号数据表重新排列的梯形图

图6-129 BT50-24T圆盘刀库刀号数据表重新排列的梯形图(续)

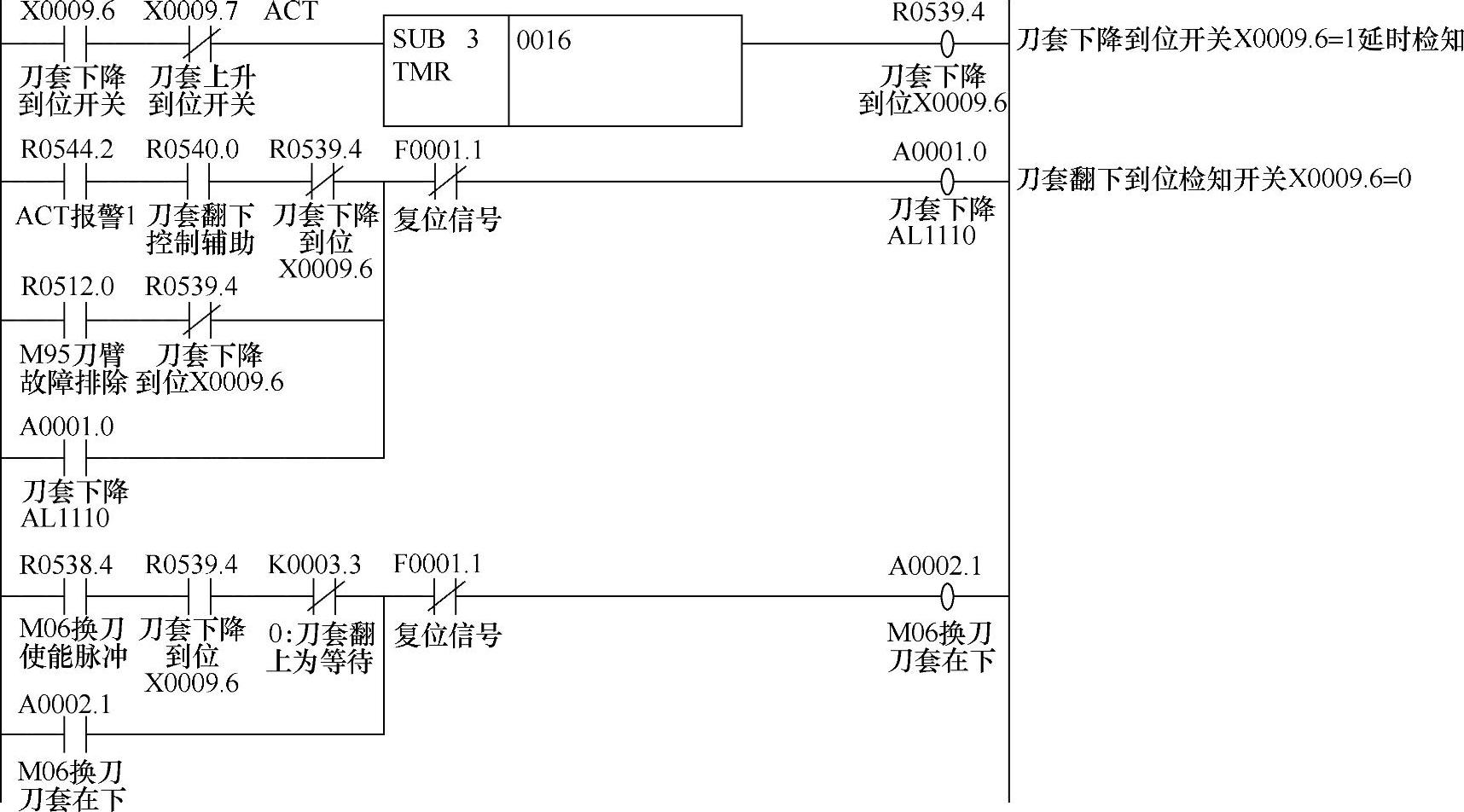

(2)自动换刀时刀套翻下90°异常的原因及处理方法(梯形图见图6-130)

1)故障原因:自动换刀时刀套翻下90°到位开关LS4未检知,即X0009.6=0。

2)处理方法:用一薄铁片去感应刀套翻下90°到位开关LS4,查看状态是否正常,若X0009.6=1,则说明到位开关完好。若X0009.6=0,则可能为到位开关松脱使之距离刀套感应区太远,应调整到位开关的距离使X0009.6=1;也可能为到位开关LS4断线,应用万用表测量LS4的电压是否正常,若电压正常则更换到位开关,若无电压则更换电源线等,若电压低于到位开关的响应值则需查找短路故障。

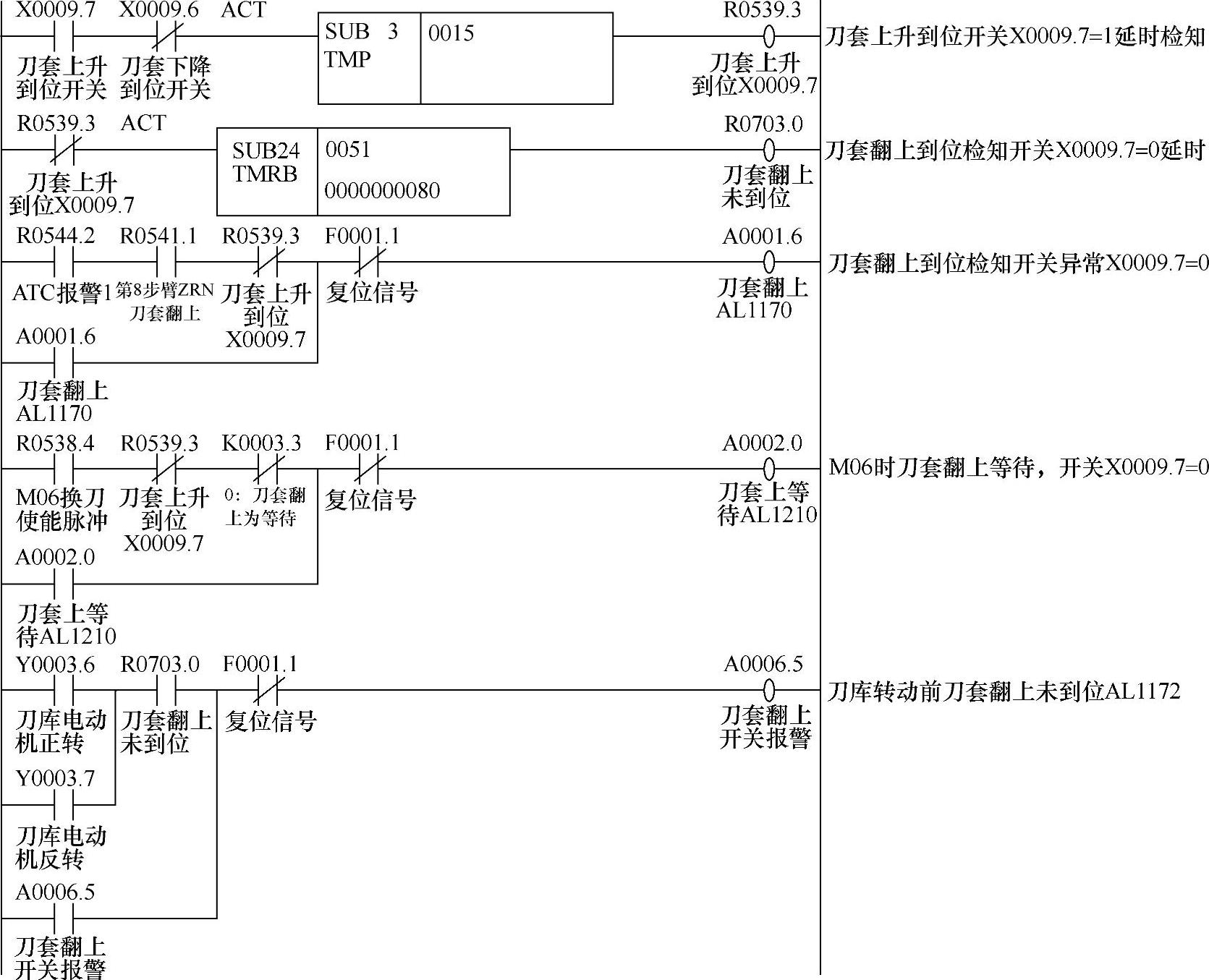

(3)自动换刀或圆盘刀库旋转时刀套翻上90°异常的原因及处理方法(梯形图见图6-131)

图6-130 BT50-24T圆盘刀库刀套翻下90°异常的梯形图

图6-131 BT50-24T圆盘刀库刀套翻上90°异常的梯形图

1)故障原因:自动换刀时刀套翻上90°到位开关LS5未检知,即X0009.7=0。

2)处理方法:用一薄铁片去感应刀套翻上90°到位开关LS5,查看状态是否正常,若正常X0009.7=1,则说明到位开关完好。若X0009.7=0,则可能为到位开关松脱使之距离刀套感应区太远,调整到位开关的距离使X0009.7=1;也可能为到位开关LS5断线,应用万用表测量LS5的电压是否正常,若电压正常则更换到位开关,若无电压则更换电源线等,若电压低于到位开关的响应值则需查找短路故障。

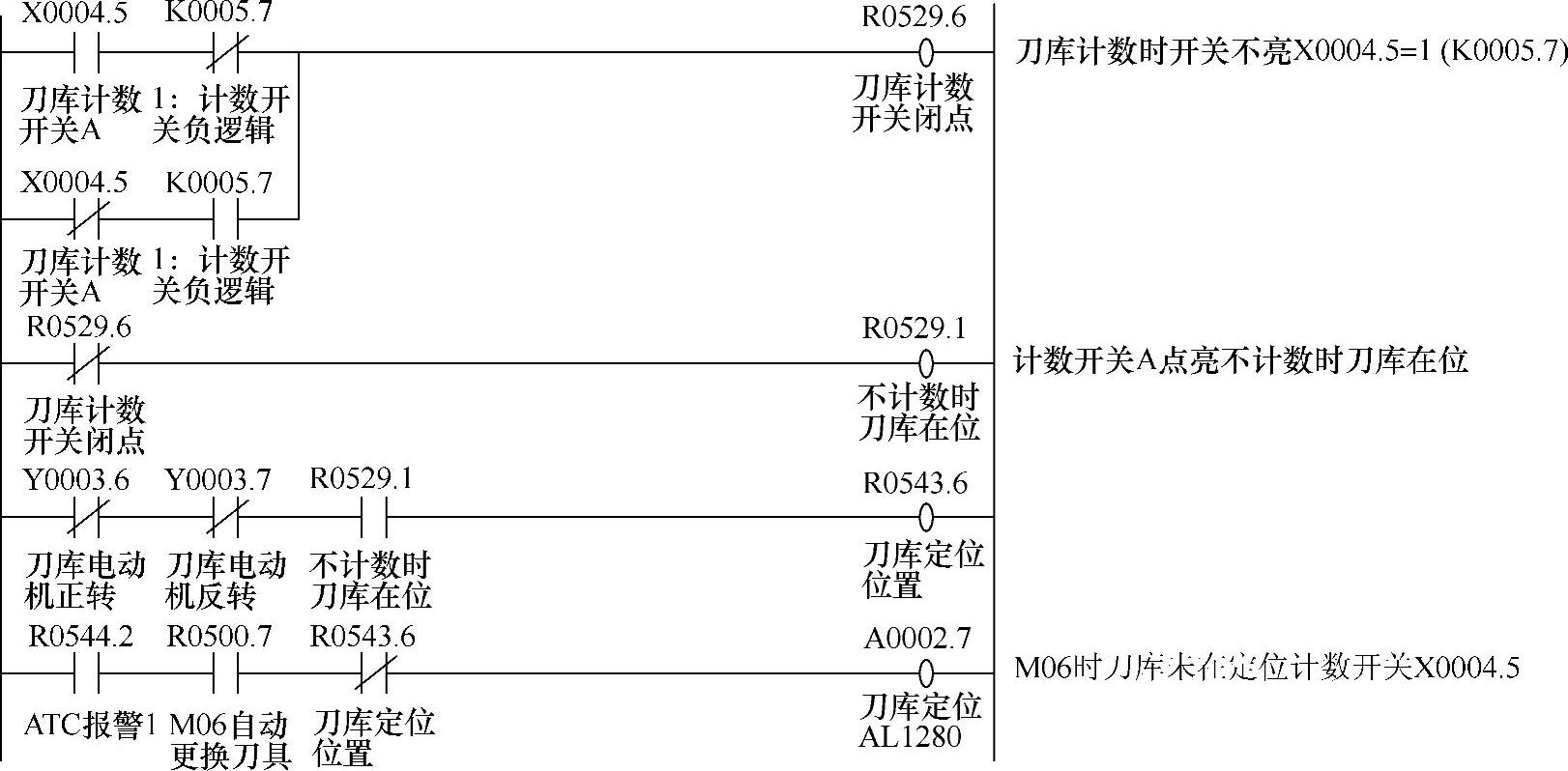

(4)自动换刀开始执行时刀库未在定位位置AL1280的原因及处理方法(梯形图见图6-132)

图6-132 BT50-24T圆盘刀库未在定位位置的梯形图

1)故障原因:自动换刀开始执行时,刀库计数开关SQ11检知信号异常(∗X0004.5=1),保持型继电器K0005.7=1选用计数开关SQ11的常闭触点。

2)处理方法:选择HANDLE模式,通过机床操作面板上手动刀库正转或反转按键将圆盘刀库调整至适当的位置;若报警消除不掉,则检查刀库计数开关SQ11是否正常。

3.凸轮机械手换刀的常见故障与排除

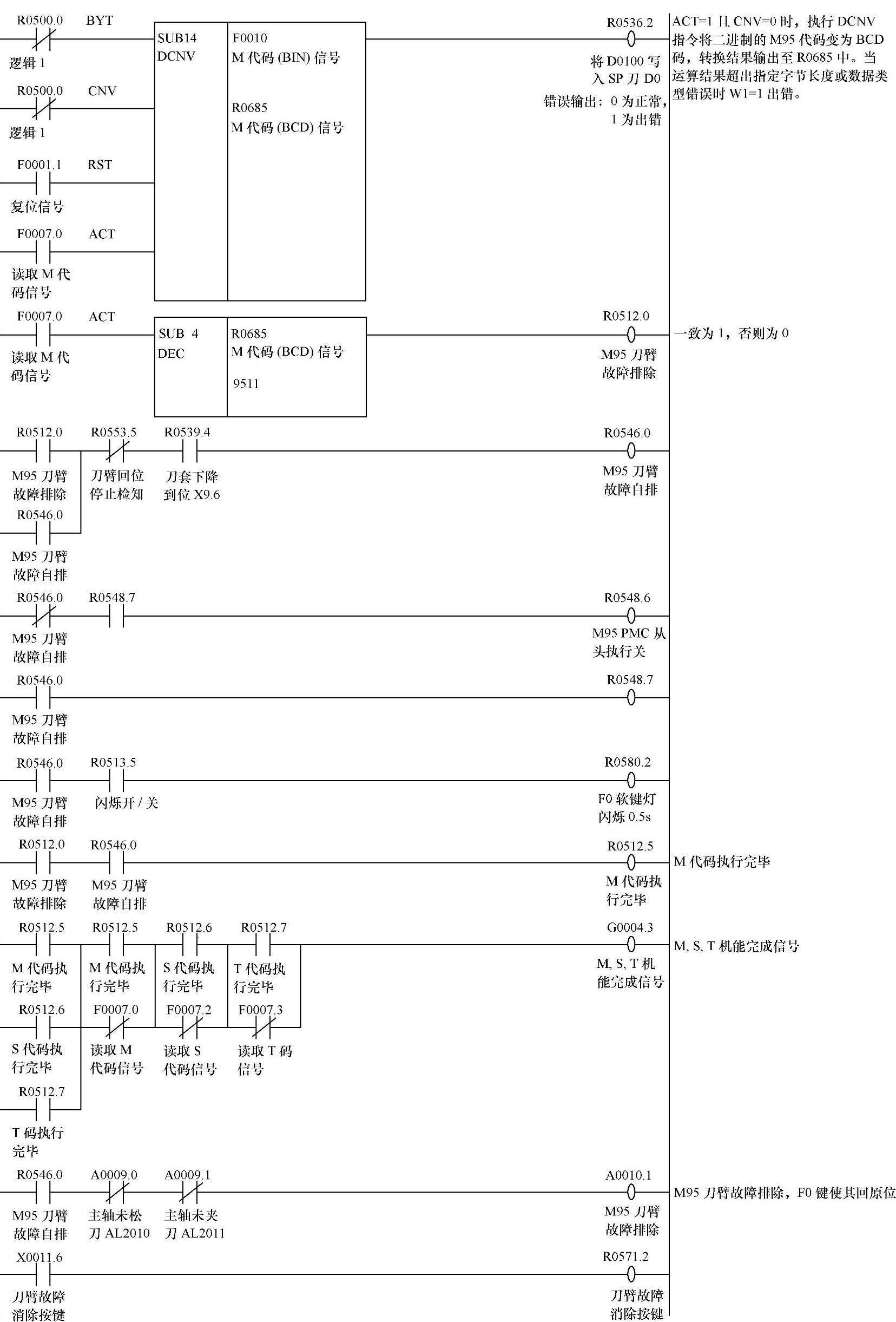

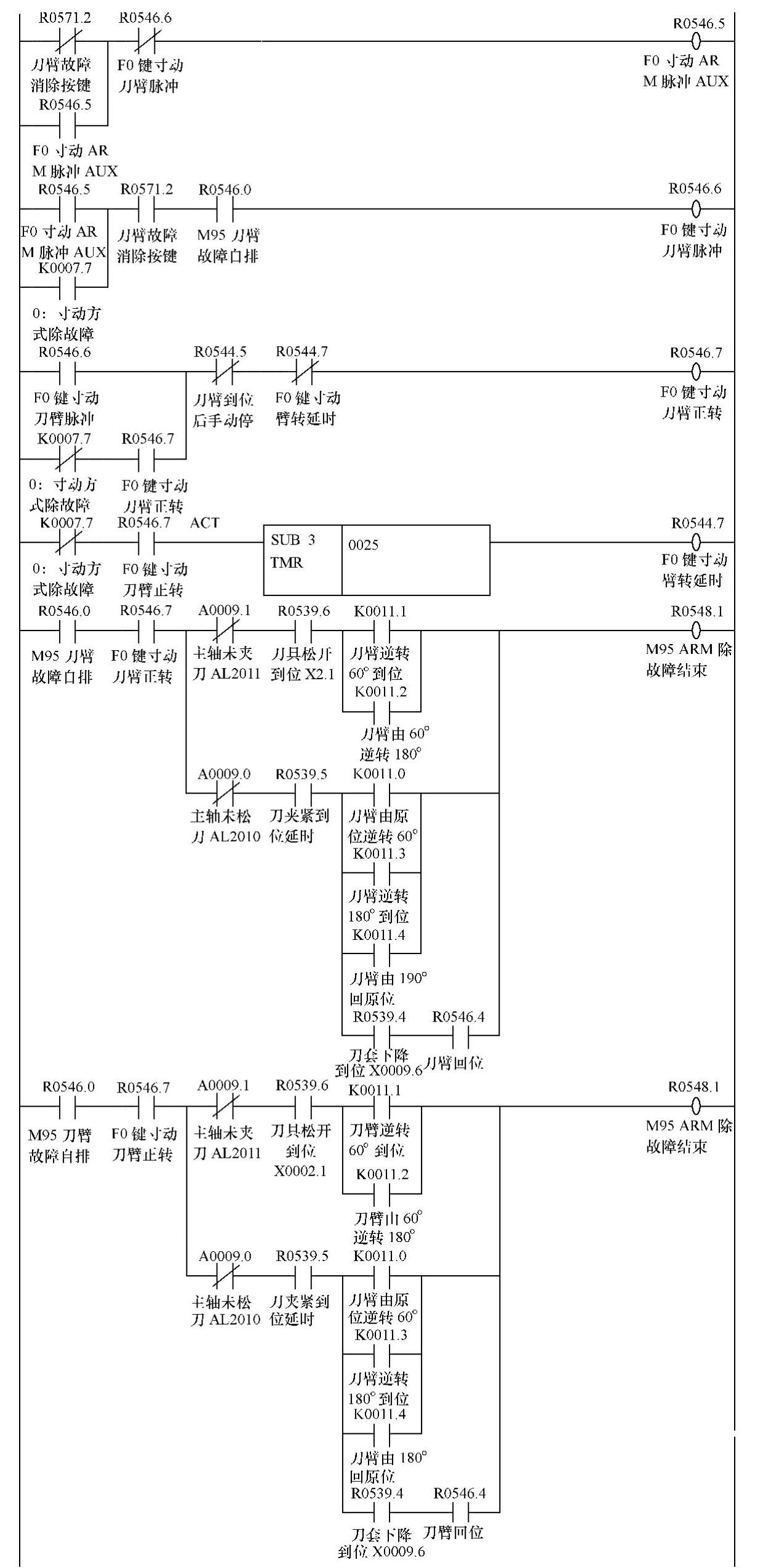

在BT50-24T圆盘刀库凸轮机械手执行换刀的过程中,遇见刀臂卡刀(此时电源尚未关闭或急停按钮处于释放状态)或换刀中断(因急停按钮按下或突然断电造成的)的情况时,不要移动NB-800A立式加工中心的Z轴或旋转其主轴,应按照以下的方法进行处理(凸轮机械手换刀故障的梯形图见图6-133)。

1)先按MDI面板上的[RESET]键,解除ATC装置M06自动换刀的状态。

2)将模式开关置于MDI(手动资料输入)状态,输入并执行M95刀臂故障排除指令,此时LCD屏幕上出现“AL2020 ARM TROUBLESHOOTING”(进入刀臂故障排除状态)。

3)根据刀臂所处的位置,使用MDI面板F0键和M指令代码进行相应的操作。

①ATC故障时,刀臂停在60~180°(不含60°和180°)且主轴已松刀。此时可直接操作MDI面板上的F0键/SB23,以寸动方式(K0007.7=0)使刀臂向180°的位置转动,等到确实在180°的位置时F0键无效;然后在MDI模式下输入并执行M75主轴夹刀指令,待夹刀完成后继续操作F0键,直至刀臂转至0°的位置,此时F0键无效且LCD上的操作信息消失,ARM故障排除完成。

②ATC故障时,刀臂停在60°的位置且主轴尚未松刀。此时在MDI模式下输入并执行M73主轴松刀指令,待松刀完成后可直接操作F0键,使刀臂以寸动方式向180°的位置转动,待刀臂到达180°的位置时,F0键无效;然后在MDI模式下输入并执行M75主轴夹刀指令,待夹刀完成后继续操作F0键,直至刀臂转至0°的位置,此时F0键无效且LCD上的操作信息消失,ARM故障排除完成。

图6-133 BT50-24T圆盘刀库凸轮机械手换刀故障的梯形图

图6-133 BT50-24T圆盘刀库凸轮机械手换刀故障的梯形图(续)

③ATC故障时,刀臂在180°位置且主轴尚未夹刀。此时MDI面板上的F0键无效,需先在MDI模式下输入并执行M75主轴夹刀指令,然后操作F0键使刀臂以寸动方式转至0°位置,待刀臂到达0°的位置时,F0键无效且LCD上的操作信息消失,ARM故障排除完成。

④ATC故障时,刀臂在180°以后(不含180°的位置)且处于夹刀状态。此时可直接操作F0键,使刀臂以寸动方式转至0°位置,待刀臂到达0°的位置时,F0键无效且操作信息消失,ARM故障排除完成。

⑤ATC故障时,刀臂在60°之前(不含60°)且主轴未松开刀具。此时可直接操作F0键,使刀臂以寸动方式转至60°位置,待刀臂到达60°的位置时F0键无效;然后在MDI模式下输入并执行M73主轴松刀指令,松刀完成后继续操作F0键,使刀臂以寸动方式向180°位置旋转,待到达180°的位置时F0键无效;在MDI模式下继续输入并执行M75主轴夹刀指令,夹刀完成后继续操作F0键,使刀臂以寸动方式向0°位置转动,待刀臂到达0°的位置时F0键无效且LCD上的操作信息消失,ARM故障排除完成。

4)ATC故障排除后,应检查并确认主轴刀号和换刀点待命刀套号是否正确。

[1]1bar=105Pa。

有关数控机床FANUC系统模块化维修的文章

圆盘刀库凸轮机械手换刀过程包括刀库找刀和换刀两个独立的动作,涉及圆盘刀库、凸轮机械手和主轴三方面的协作关系。图6-61 BT50-24T圆盘刀库凸轮机械手自动换刀的动作分解图3)当CNC程序处理至M06时,启动整个自动换刀动作。......

2023-06-23

NB-800A立式加工中心配置了BT50-24T圆盘刀库凸轮式单臂双爪机械手自动换刀装置。该换刀装置主要由钩手手臂、凸轮机械手装置和圆盘式刀库3部分组成。......

2023-06-23

回转刀架是一种由电动机或液压系统来驱动的最简单的自动换刀装置,主要应用于数控车床上。它可以设计成四方刀架、六角刀架或圆盘式轴向装刀回转刀架等多种形式,分别安装4把、6把或更多把刀具,并按数控系统的规定指令进行换刀。当放大器的逆变模块温度超过规定值时,信号通过通信电缆或伺服总线传递到CNC系统,CNC系统发出伺服过热400(FANUC 0iA系通常,回转刀架的换刀动作包括刀架抬起、刀架转位及刀架锁紧等。......

2023-06-23

有的数控机床会像组合机床一样设计了多主轴箱,通过更换主轴箱而达到换刀目的。根据加工的需要,先选好所需的主轴箱,待运行小车11和12运行至该主轴箱处时,将它推到小车11上,小车11载着主轴箱与小车12同时运动至机床动力头两侧的更换位置。图6-10 更换主轴箱换刀1—工作主轴箱 2~7—备用主轴箱 8—机械手 9—刀库 10—主轴箱库 11、12—同步运行小车......

2023-06-23

①详细调查拟换刀地点的地层、透水情况,对其稳定性进行综合分析评价,确定合适的压力作业值。③通过观察孔确定土仓开挖面安全情况下,准备空压机通风,选定已交底人员做准备,并分工明确,开仓作业机具及应急物资准备到位后开仓作业。在换刀的作业过程中,须对使用的工具进行管理,防止作业过程中工具遗留在土仓内影响螺旋机及刀具等。......

2023-10-09

图6-11 刀库与机床为整体式无机械手换刀1—刀库 2—刀具 3—主轴 4—主轴箱 5—工件图6-12 刀库与机床为分体式机械手换刀2)采用带刀库的自动换刀,主轴箱内仅有1根主轴,设计主轴部件时可充分增强主轴的刚度,使其满足精密加工的要求。4)采用带刀库的自动换刀,其刀库和刀具交换机构的结构较复杂,工作中的频繁运动使换刀系统故障率较高。......

2023-06-23

对不同预制裂纹长度的半圆盘实验进行有限元建模分析。图4-7 所示为预制裂纹长度为0.96 mm 时,实验及数值模拟得到的载荷-位移曲线。从图中可知,计算结果和实验结果吻合较好,说明黏聚裂纹模型适用于半圆盘弯曲实验的力学性能分析。......

2023-06-27

使用替换法进行测试,更换内存条后,故障排除。故障分析与处理:先检查排除了电源系统的问题,打开主机,拆下内存条,擦拭金手指时发现有两个金手指引脚被烧脱落。更换内存条后故障排除。......

2023-11-18

相关推荐