图6-11 刀库与机床为整体式无机械手换刀1—刀库 2—刀具 3—主轴 4—主轴箱 5—工件图6-12 刀库与机床为分体式机械手换刀2)采用带刀库的自动换刀,主轴箱内仅有1根主轴,设计主轴部件时可充分增强主轴的刚度,使其满足精密加工的要求。4)采用带刀库的自动换刀,其刀库和刀具交换机构的结构较复杂,工作中的频繁运动使换刀系统故障率较高。......

2025-09-29

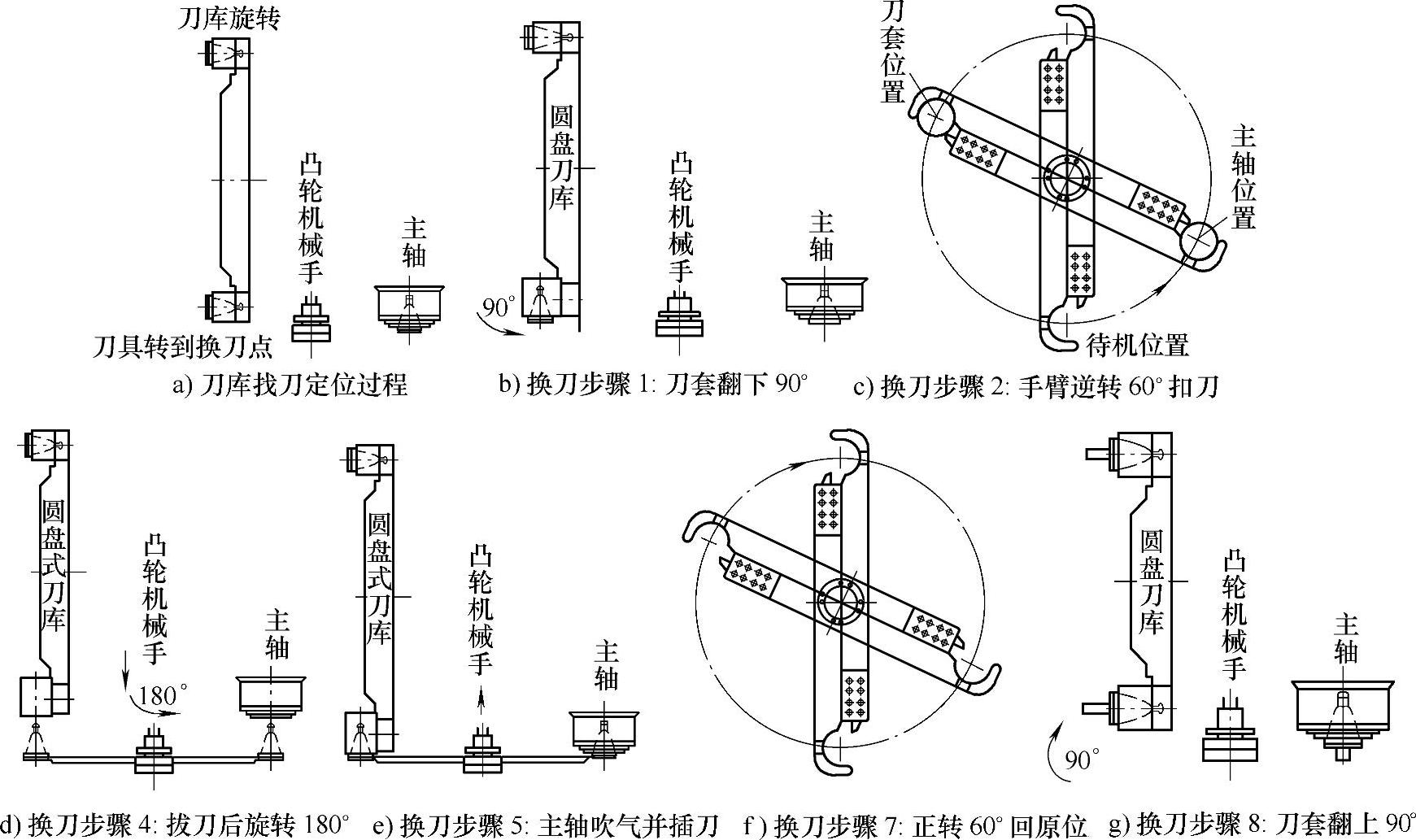

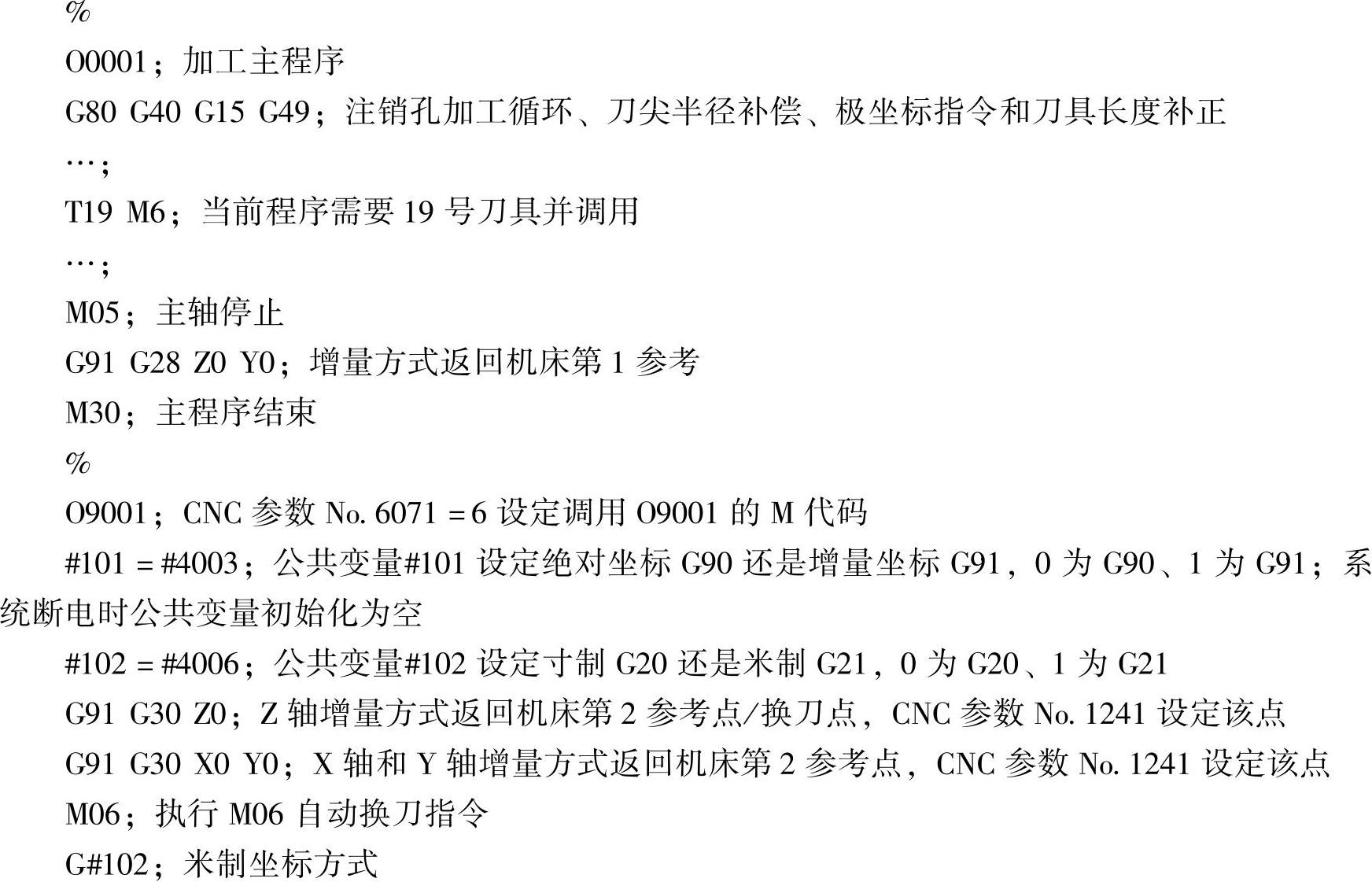

圆盘刀库凸轮机械手换刀过程包括刀库找刀和换刀两个独立的动作,涉及圆盘刀库、凸轮机械手和主轴三方面的协作关系。刀库找刀又称刀具调用,操作者可通过执行加工程序中的“T✕✕M06”从刀库中调用所需的刀具,PMC将检索被调用刀具所在的刀套号,根据就近选刀原则判别刀库的旋转方向,以控制刀库正转或反转;也可通过机床操作面板上的手动刀库旋转按钮使刀库旋转,以完成刀具的手动装卸。

1.自动换刀动作原理

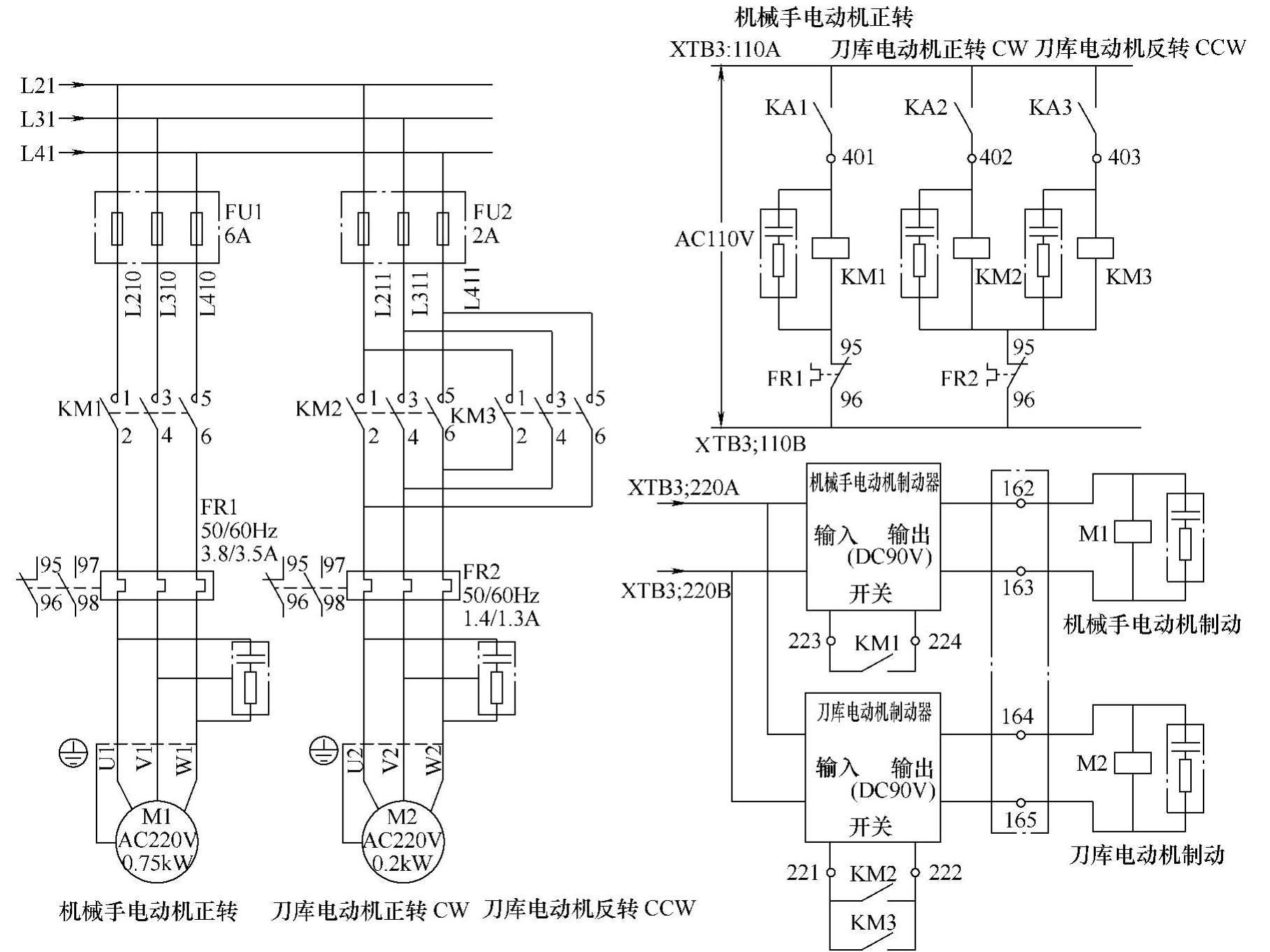

1)数控机床执行含有“T✕✕M06”的加工程序(如O0001),当CNC读取到T✕✕指令即选刀指令时,通过地址F26将T代码输出至PMC。

2)PMC通过数据检索功能指令DSCHB,对被调用的刀具号进行检索处理,判断该刀具是否在刀库内,并进一步找出该刀具所在的刀套号;然后根据检索到的刀套号,由旋转方向判别功能指令ROTB判定刀库的旋转方向;刀库旋转到位停止后,刀具T码调用动作结束(见图6-61a)。

图6-61 BT50-24T圆盘刀库凸轮机械手自动换刀的动作分解图

3)当CNC程序处理至M06(多为换刀宏程序或子程序)时,启动整个自动换刀动作。

4)换刀准备动作:机械手处于待位状态,机床各伺服轴返回换刀点(一般为机床第2参考点),主轴定向准停。

5)换刀步骤1(见图6-61b):刀套翻下90°(倒刀),极限开关发出到位检测信号。

6)换刀步骤2(见图6-61c):凸轮机械手动作使钩手手臂逆时针旋转60°,同时扣住刀套上的待换刀具和主轴上已用完的工具;到位延时后由检测开关通知PMC机械手臂扣刀完毕。

7)换刀步骤3:主轴松开刀具(气动或液压控制),松刀到位检知开关反馈信号。

8)换刀步骤4(见图6-61d):当主轴松刀到位检知开关接通后,机械手电动机运转使机械手下降拔刀,拔刀后机械手电动机继续运转使机械手旋转180°以交换主轴上的刀具和换刀点的待换刀具。

9)换刀步骤5(见图6-61e):主轴吹气并插刀控制,插刀到位延时后机械手电动机停止转动。

10)换刀步骤6:插刀到位延时后主轴夹紧刀具。

11)换刀步骤7(见图6-61f):主轴夹刀完成后,机械手电动机顺时针转60°回原点。

12)换刀步骤8(见图6-61g):刀套翻上90°(回刀),极限开关发出到位检测信号。

13)ATC换刀结束,继续进行下一步的加工。

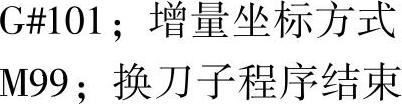

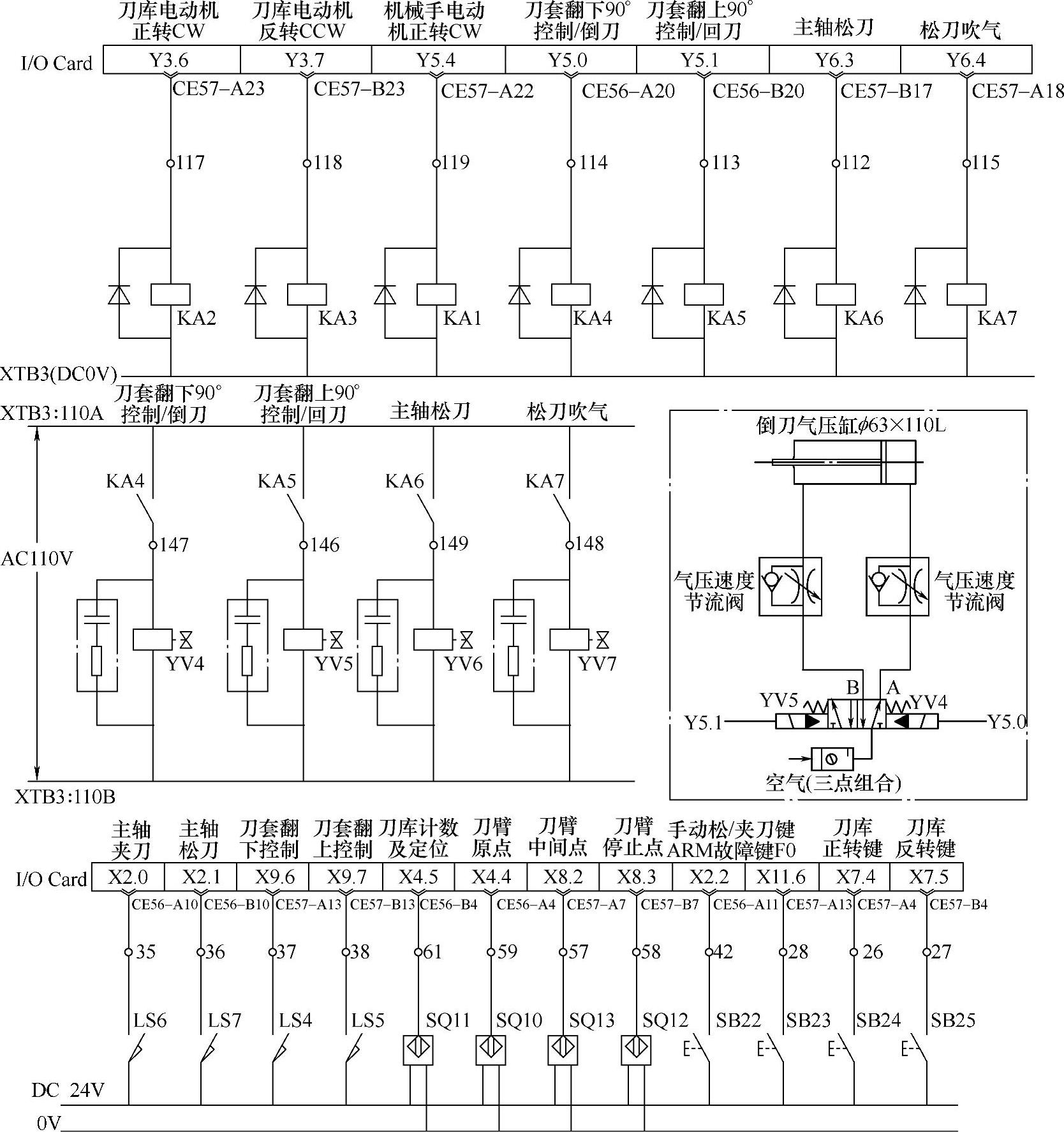

2.电气控制电路(图6-62)

BT50-24T自动换刀装置的电动机后端盖上装有制动器,制动器线圈的控制电压为DC90V。接触器KM1控制机械手电动机正转(含制动),KM2、KM3分别控制刀库电动机正转和反转(含制动),KM1、KM2和KM3的线圈分别由中间继电器KA1、KA2和KA3控制;KA1、KA2和KA3的通电或失电分别由PMC顺序程序的逻辑输出信号Y5.4、Y3.6和Y3.7控制。熔断器FU1、FU2分别对机械手电动机和刀库电动机的短路进行逐相保护,热继电器FR1、FR2的热元件串接在电动机M1和M2主电路中对电动机的长期过载或缺相运行提供保护。

3.PMC输入/输出信号的地址分配

在BT50-24T自动换刀装置的I/O接口图(见图6-63)中,X2.0、X2.1分别为主轴夹刀和松刀极限开关LS6、LS7的检测信号,X9.6、X9.7分别为圆盘刀库中刀套翻下90°(倒刀)和翻上90°(回刀)极限开关LS4、LS5的检测信号,X4.5为刀库计数及定位接近开关SQ11的检测信号,X4.4、X8.2和X8.3分别为凸轮机械手装置中钩手手臂原点(0°位置)、中间点(60°或180°位置)和停止点接近开关SQ10、SQ13、SQ12的检测信号;X2.2为机床主轴(Z轴)正面的手动松刀按钮SB22的输入信号,X7.4、X7.5分别为机床操作面板上手动圆盘刀库正转按键SB24和反转按键SB25的输入信号,X11.6为机床面板上手动控制钩手手臂移动按键SB23的输入信号(ARM故障时,在MDI模式下输入ARM故障排除M95指令,手动操作按键SB23即可移动ARM回至原位0°位置,此时按键SB23无效)。

Y3.6(Y3.7)为圆盘刀库电动机M2正转继电器KA2(反转继电器KA3)线圈得电的输出控制信号,进而控制M2正转接触器KM2(反转接触器KM3)的主触点吸合,以接通M2的主电路;Y5.4为凸轮机械手电动机M1正转继电器KA1线圈得电的输出控制信号,进而控制M1正转接触器KM1的主触点吸合,以接通M1的主电路。Y5.0(Y5.1)为刀套翻下90°继电器KA4(翻上90°继电器KA5)得电的输出控制信号,进而控制倒刀气缸电磁阀线圈YV4(YV5)得电,以接通气体供应;Y6.3为主轴刀具夹紧机构松刀继电器KA6线圈得电的输出控制信号,进而控制电磁阀线圈YV6得电,以接通气体供应;Y6.4为主轴松刀后吹气电磁阀YV7的中间继电器KA7的输出控制信号。

图6-62 NB-800A立式加工中心BT50-24T自动换刀装置的电气控制电路图

4.PMC梯形图的一级程序

因为凸轮机械手换刀过程中钩手手臂的动作较快,手臂原点(0°)、中间点(60°或180°)和停止点(-60°)等检测信号出现的时间很短,所以将需要快速处理的换刀程序信号集中放在一级程序中,以保证每8ms刷新一次这些窄脉冲信号。

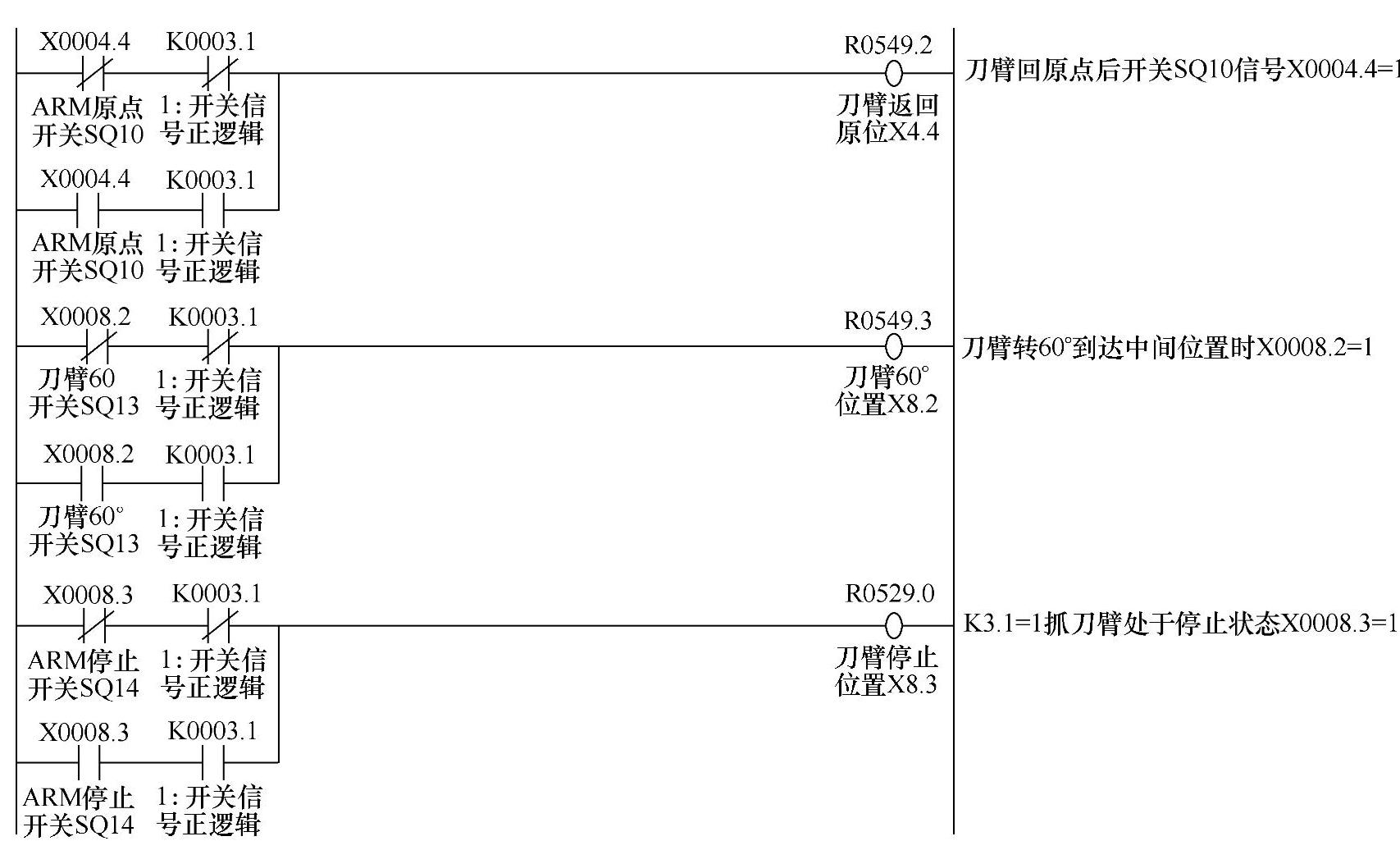

(1)手臂原点、中间点和停止点的程序分析(梯形图见图6-64)

1)保持型继电器K3.1用来设定手臂接近开关SQ10、SQ13和SQ12的类型,K0003.1=1时,接近开关选常开触点(正逻辑);K0003.1=0时,接近开关选常闭触点(负逻辑)。

2)手臂有两个中间停止点,即60°和180°两个位置。在60°位置时,机械手电动机M1继续旋转但手臂不转,而执行机械手向下拔刀;在180°位置时,电动机M1继续旋转但手臂不转,而执行向上插刀。当手臂转到这两个位置时,由接近开关SQ13配合两个检测挡块获取到位信号R0529.0=1。

(2)手臂离开停止点(梯形图见图6-65) R0529.2处理的是手臂离开停止点的状态,表示机械手已开始转动,在后续逻辑中处理手臂60°旋转到位、180°旋转到位等程序时均使用该信号,当手臂旋转60°、180°延时到位后将R0529.2复位。K0007.6=1时设定手臂停止点使用60°和180°到达信号,K0007.6=0时使用主轴刀具夹紧松开标志信号。

(3)手臂到达停止点(梯形图见图6-66) 手臂逆转60°、180°到位后,机械手电动机M1继续旋转,受凸轮的作用手臂停止旋转,以进行拔刀和插刀动作。自动换刀步骤(R0540.1,R0540.4和R0541.0)中,手臂从离开停止点R0529.2至检知手臂停止信号R0529.0或延时达到后,即到达了60°、180°位置。

图6-63 NB-800A立式加工中心BT50-24T自动换刀装置的I/O接口图

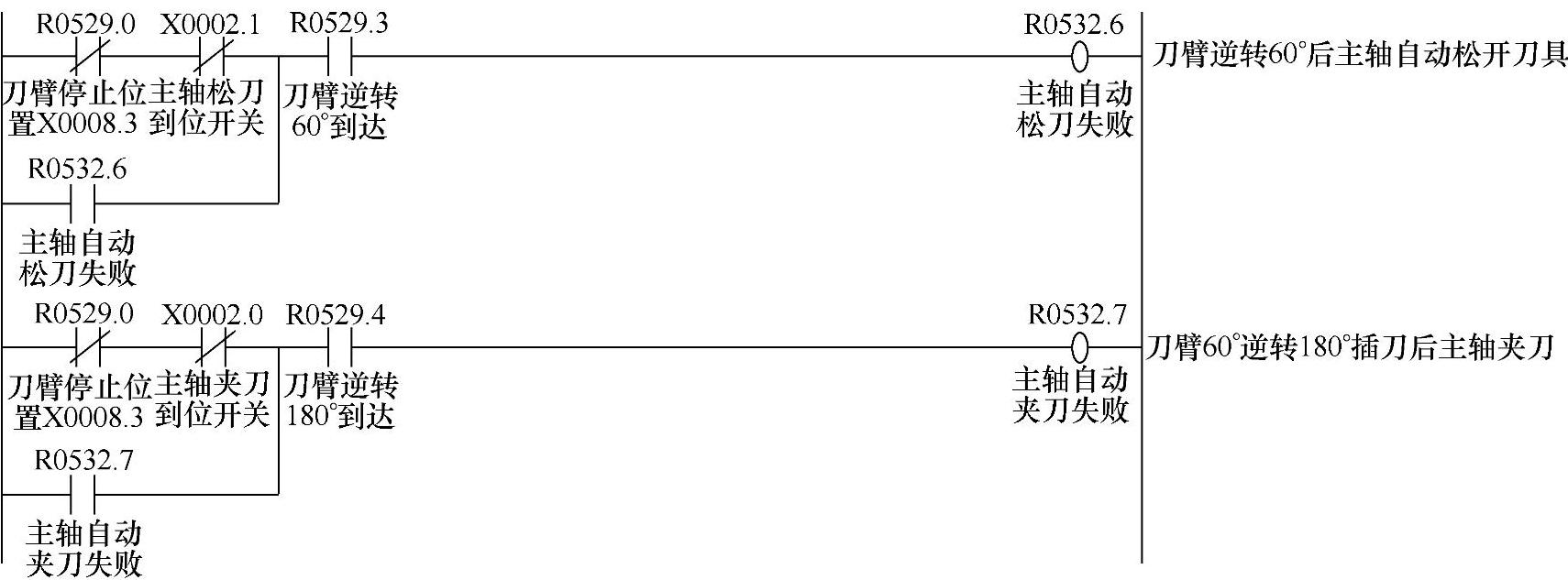

(4)主轴刀具松开、夹紧故障处理(松刀、夹刀错误信号见图6-67) 在机械手臂逆时针转到60°时,检测是否有主轴刀具松开X0002.1的错误信号;逆时针转到180°时,检测是否有主轴刀具夹紧X0002.0的错误信号。

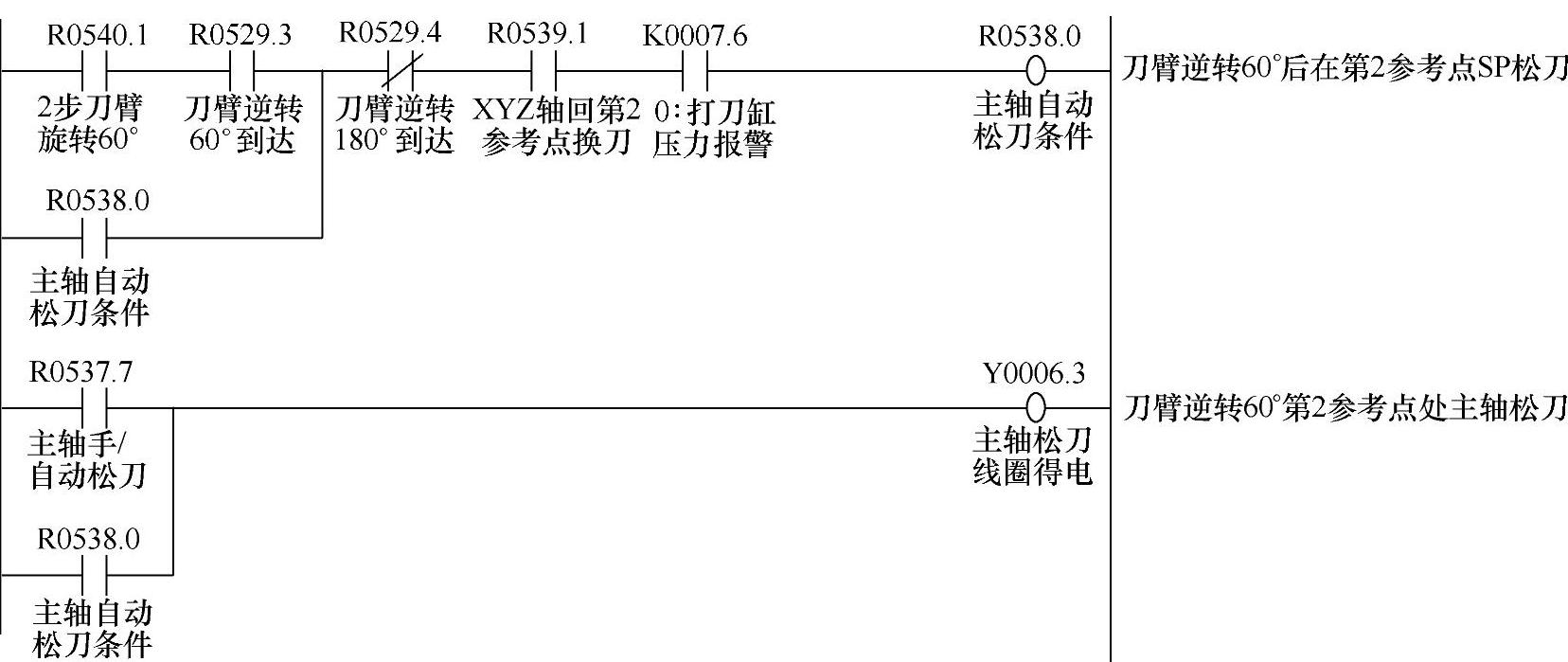

(5)主轴松刀控制(梯形图见图6-68) 主轴松刀包括手动刀具松开和自动刀具松开。手动刀具松开是在MANUAL模式(JOG或MPG)下按机床上手动松刀按钮X0002.2来执行的;而自动刀具松开是在R0540.1=1的情况下机械手臂逆转60°到达(R0529.3=1)后启动。当机械手臂逆转180°到达(R0529.4=1)后,切断自动松刀信号,依靠刀具夹紧机构中碟形弹簧的恢复力拉紧刀具。手动刀具松开R0537.7或自动刀具松开R0538.0时,PMC输出信号Y0006.3使主轴松刀电磁阀(单作用阀)线圈得电,增压气缸的活塞杆伸出压缩碟形弹簧而使刀具松开。

图6-64 BT50-24T自动换刀装置手臂原点、中间点和停止点的梯形图

图6-66 BT50-24T自动换刀装置手臂60°、180°和-60°到达的梯形图

图6-67 手臂逆转60°和180°时主轴松刀、夹刀错误信号

图6-68 主轴松刀控制梯形图

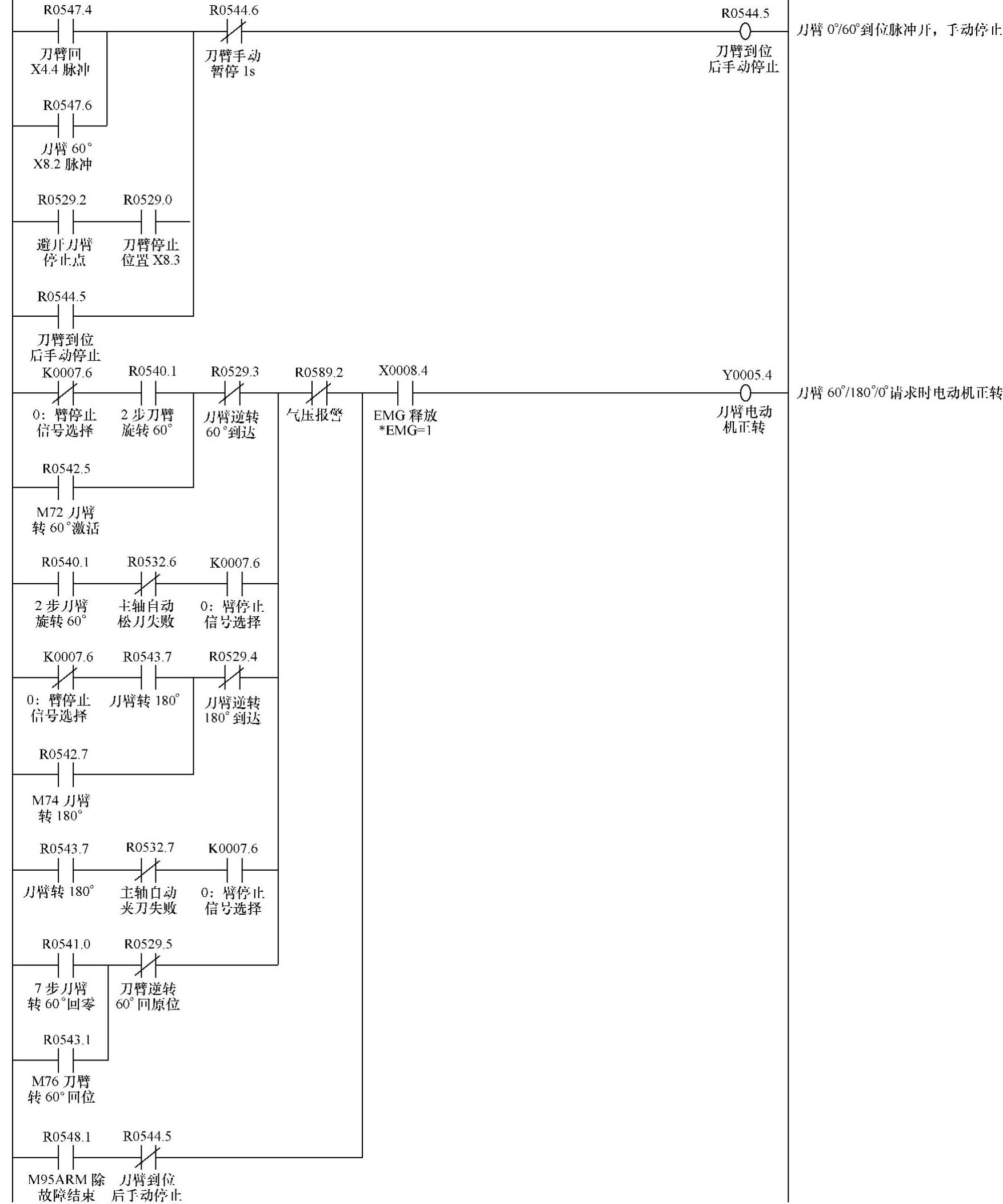

(6)机械手电动机旋转控制(梯形图见图6-69):根据自动换刀的顺序过程,由“或”逻辑实现机械手电动机旋转的控制。M95是机械手故障检查指令,R0544.5用于检查机械手是否处于停止位,若未在正确的停止位,可在MDI模式下执行M95指令,再通过机床操作面板上的F0驱动键移动钩手手臂返回原点。保持型继电器K0007.6=1设定机械手臂停止点信号选用60°和60°到达信号,K0007.6=0设定机械手臂停止点信号选用主轴刀具松开夹紧信号。

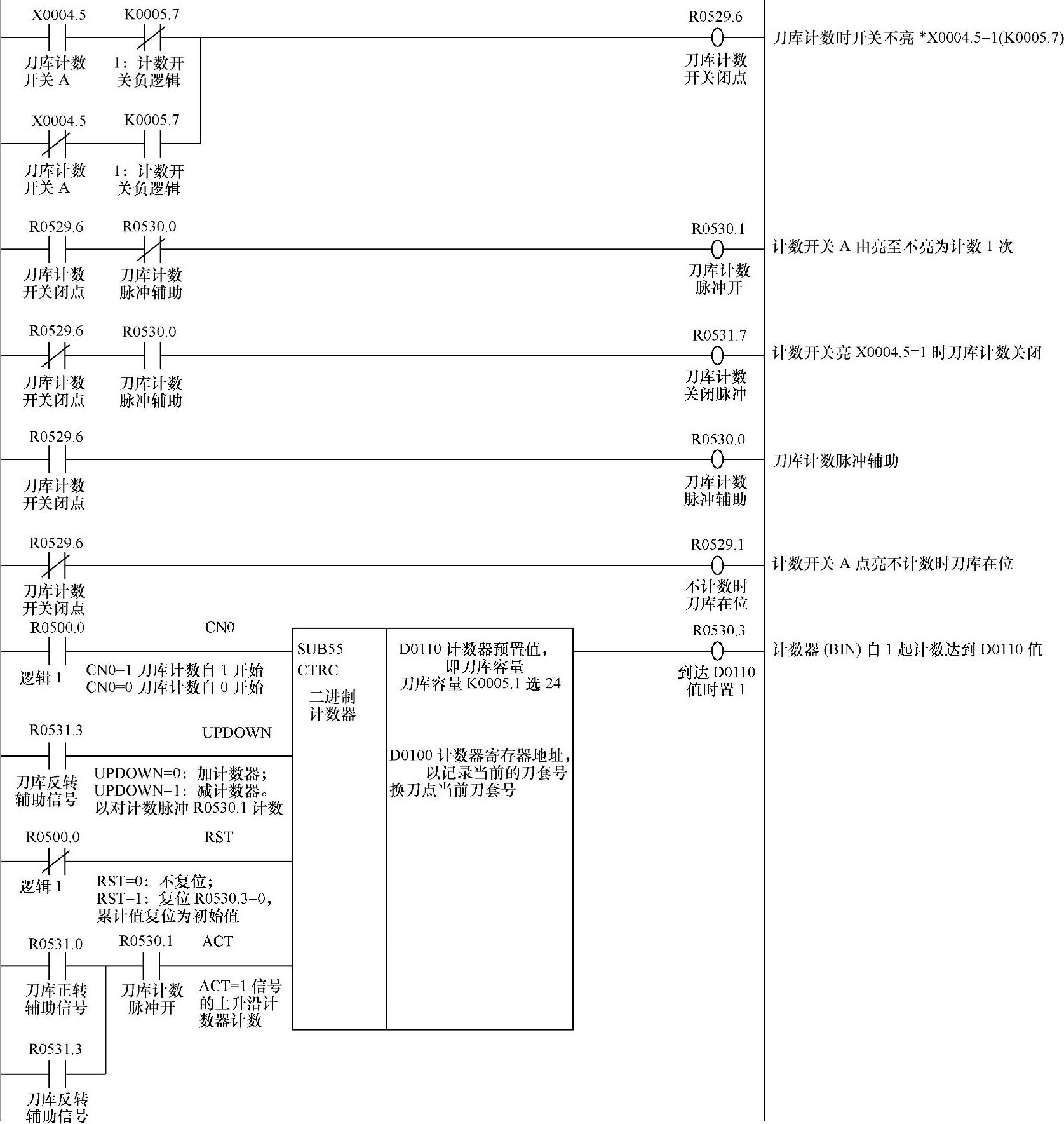

(7)刀库计数处理(梯形图见图6-70) X0004.5为刀库计数开关的输入地址,由保持型继电器K5.7选用计数开关的常开触点或常闭触点,用典型的上升沿、下降沿处理程序获得计数脉冲(R0530.1为上升沿信号,R0531.7为下降沿信号)。使用基本逻辑指令编辑上升沿和下降沿比使用上升沿和下降沿功能指令节省PMC程序的处理时间。R0500.0为置1逻辑,用于给计数器的控制条件ACT赋值。利用二进制计数器功能指令CTRC对刀库的计数脉冲R0530.1进行计数,将换刀点的当前刀套号寄存于D0100中,当计数值达到D0110的预置值时,R0530.3=1。

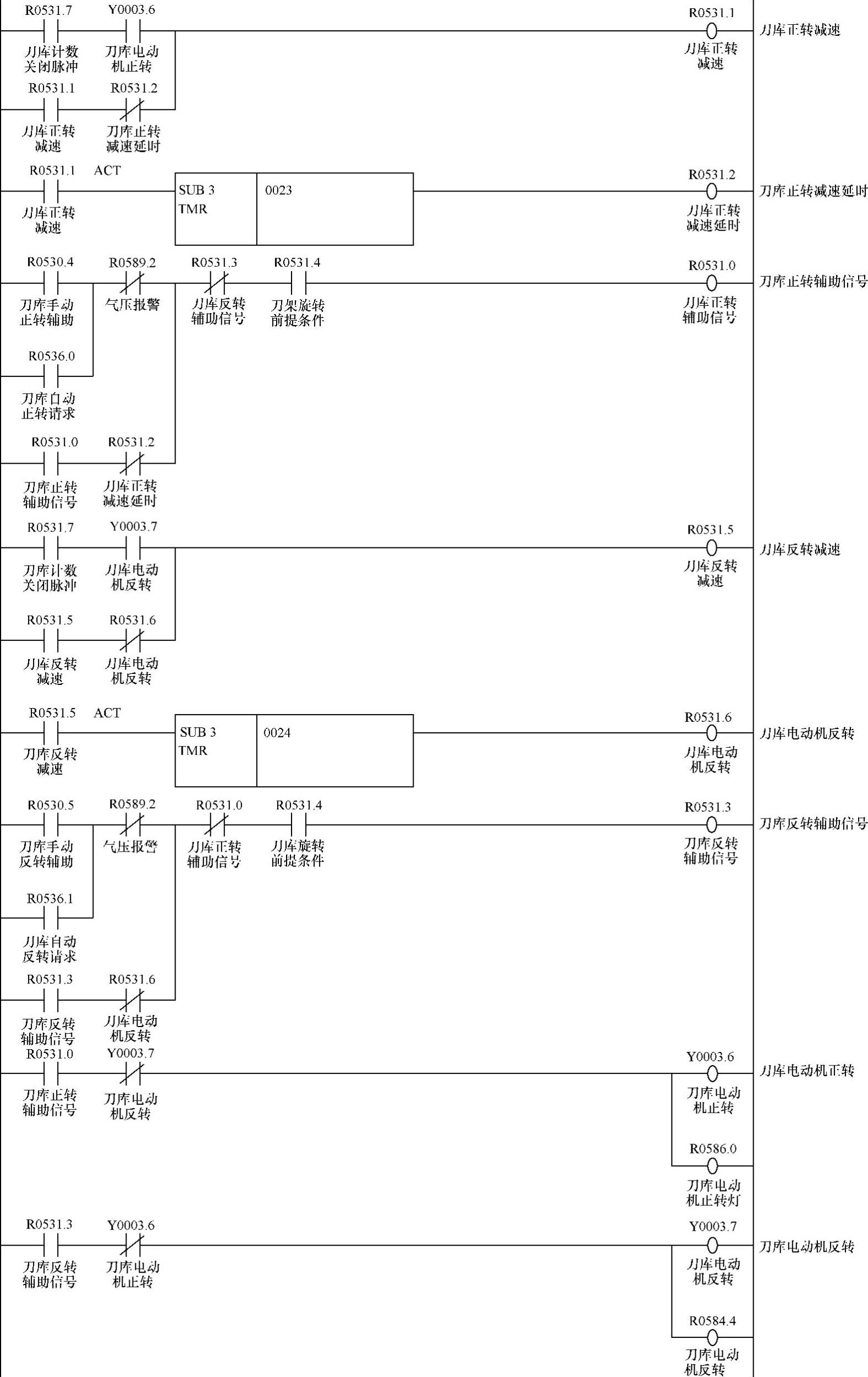

(8)圆盘刀库旋转的控制(梯形图见图6-71) R0530.4和R0530.5分别为刀库手动正转、反转的启动信号,R0536.0和R0536.1分别为刀库自动正转、反转的启动信号,由刀号检索程序中的刀盘旋转功能指令ROTB按就近选刀原则指定圆盘刀库的正转或反转。

图6-69 机械手电动机旋转的控制梯形图

5.PMC梯形图的二级程序

在圆盘刀库凸轮机械手换刀的二级程序中,换刀程序包含刀具检索、换刀过程状态记忆、手动换刀和自动换刀等环节。

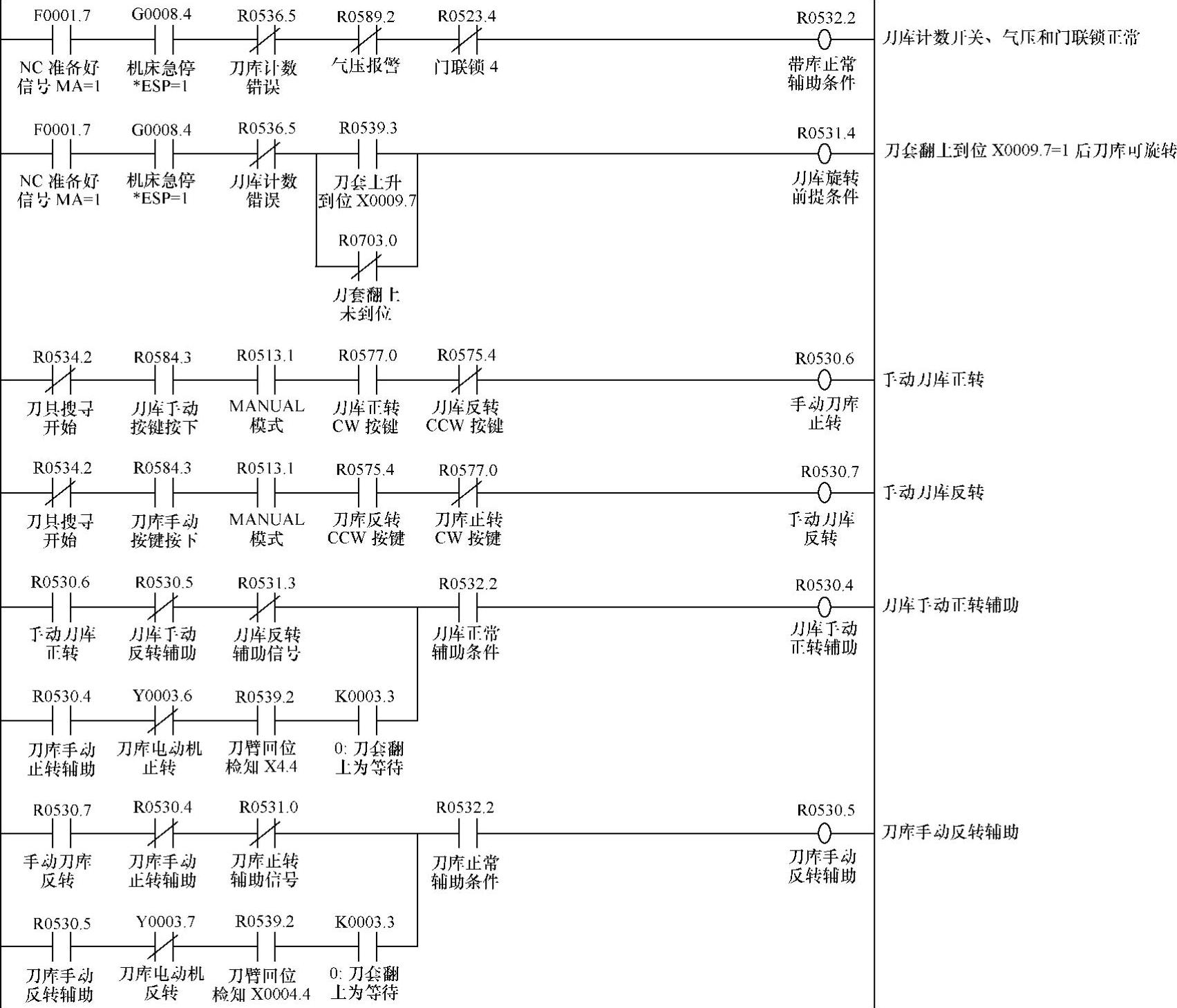

(1)圆盘刀库手动旋转的控制(梯形图见图6-72)包括刀库准备处理和手动刀库正转、反转的控制。

图6-70 圆盘刀库计数处理的梯形图

1)当NC准备好信号F0001.7/MA=1、急停信号G0008.4/∗ESP=1和刀库计数错误R0536.5、气压报警R0589.2、门联锁R0523.4正常时,圆盘刀库准备好(R0532.2=1);还有圆盘刀库旋转前,刀套必须翻上90°到位(回刀),以使R0531.4=1。

2)圆盘刀库手动正、反转的控制:机床未进行刀具搜寻(R0534.2的常闭触点置1),且在MANUAL模式(JOG或MPG)下,按下机床操作面板上的手动刀库正转按键SB24(R0577.0=1)或反转按键SB25(R0575.4=1)及刀库手动按键SB23(R0584.3=1);同时按键SB24和SB25进行互锁控制(彼此串联对方的常闭触点)。

3)刀库正转启动程序:按下手动刀库正转按键SB24后,经中间继电器R0530.4和R0531.0(一级梯形图程序)逻辑后圆盘刀库电动机M2正转起动,刀库转位;松开按键后刀库再转一个刀套位。

图6-71 圆盘刀库旋转的控制梯形图

图6-72 圆盘刀库手动旋转的控制梯形图

4)刀库反转启动程序:按下手动刀库反转按键SB25后,经中间继电器R0530.5和R0531.3(一级梯形图程序)逻辑后圆盘刀库电动机M2反转起动,刀库转位;松开按键后刀库再转一个刀套位。

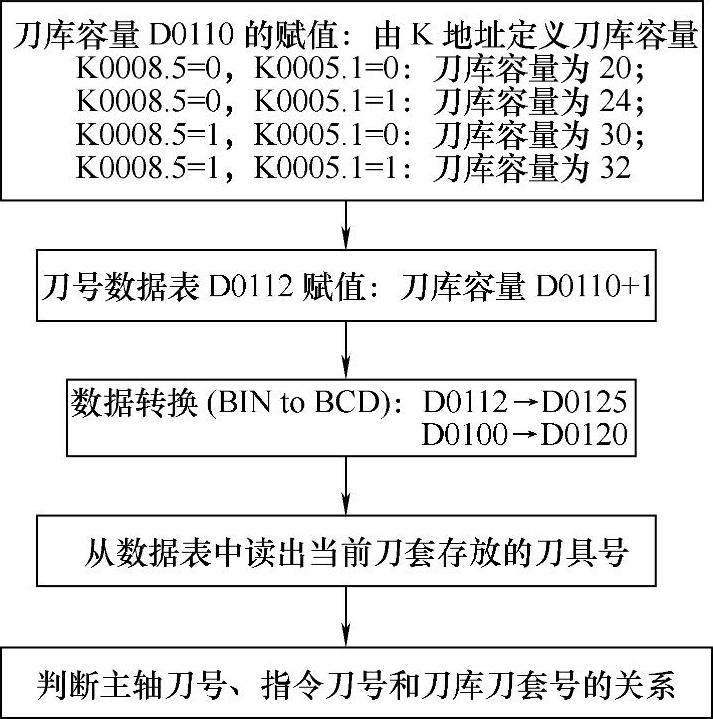

(2)换刀时刀号数据表的处理(刀号数据表的处理流程图见图6-73)

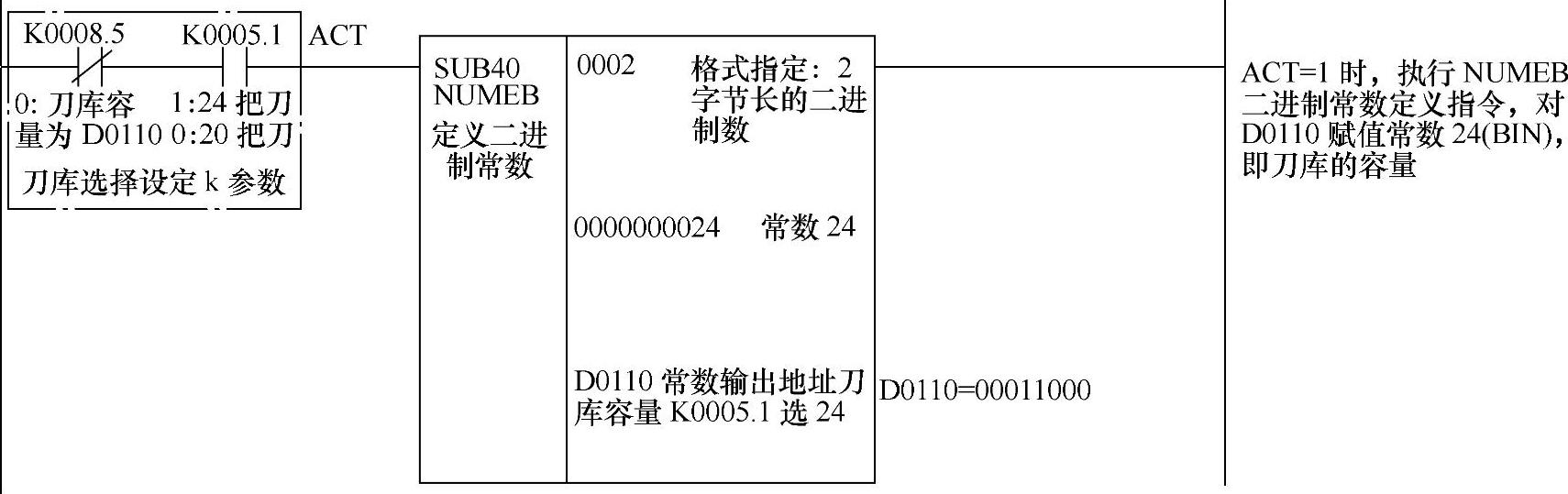

1)刀库容量D110的赋值(见图6-74):由保持型继电器K0008.5和K0005.1选择刀库容量,BT50-24T圆盘刀库的容量为24把,故K0008.5=0、K0005.1=1。利用二进制常数定义指令NUMEB对地址D0110赋值,以指定刀库容量:D0110=00011000(对应十进制的24)。

图6-73 刀号数据表的处理流程图

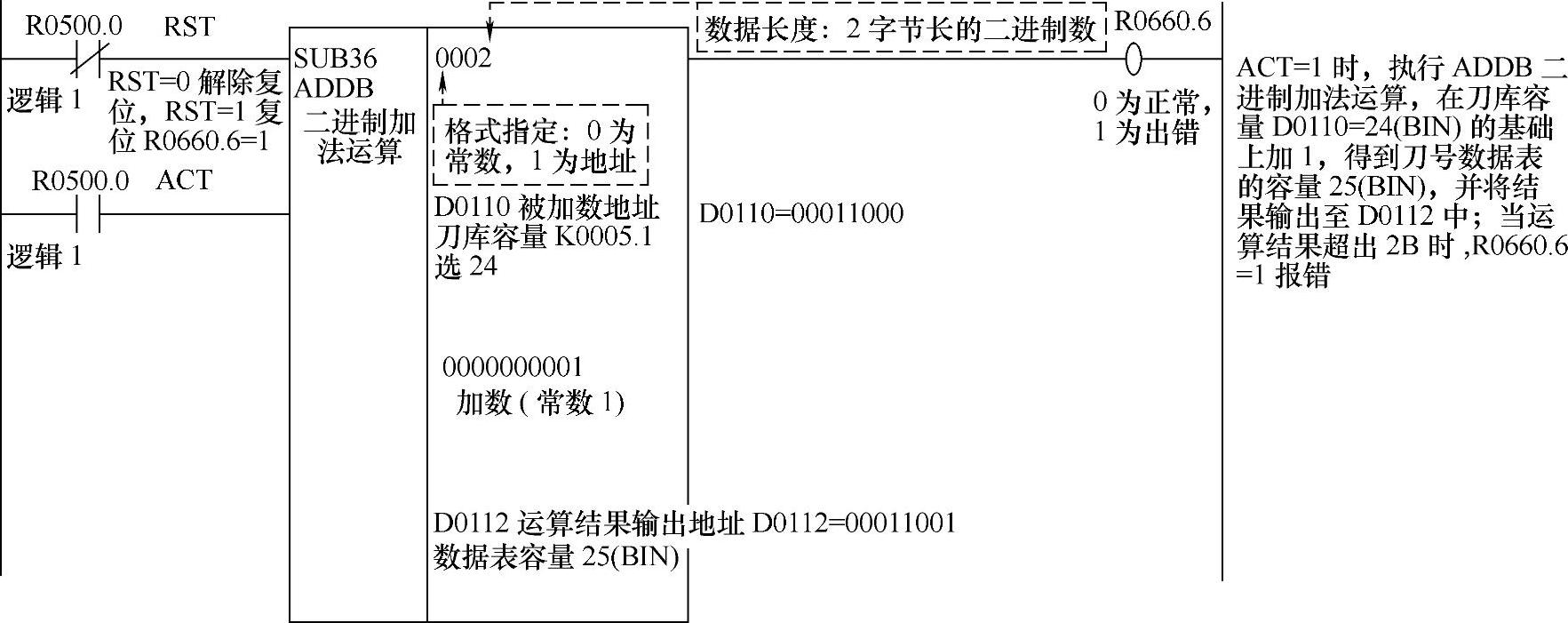

2)刀号数据表的赋值(见图6-75):利用二进制加法指令ADDB对刀库容量D110加1处理,以确定刀号数据表的长度,并将运算结果存于地址D112中。在刀号数据表D112中,D0存储主轴刀号,D1存储1号刀套的刀号,……,D23存储23号刀套的刀号,D24存储24号刀套的刀号。

图6-74 BT50-24T圆盘刀库容量的定义

图6-75 BT50-24T圆盘刀库刀号数据表的赋值

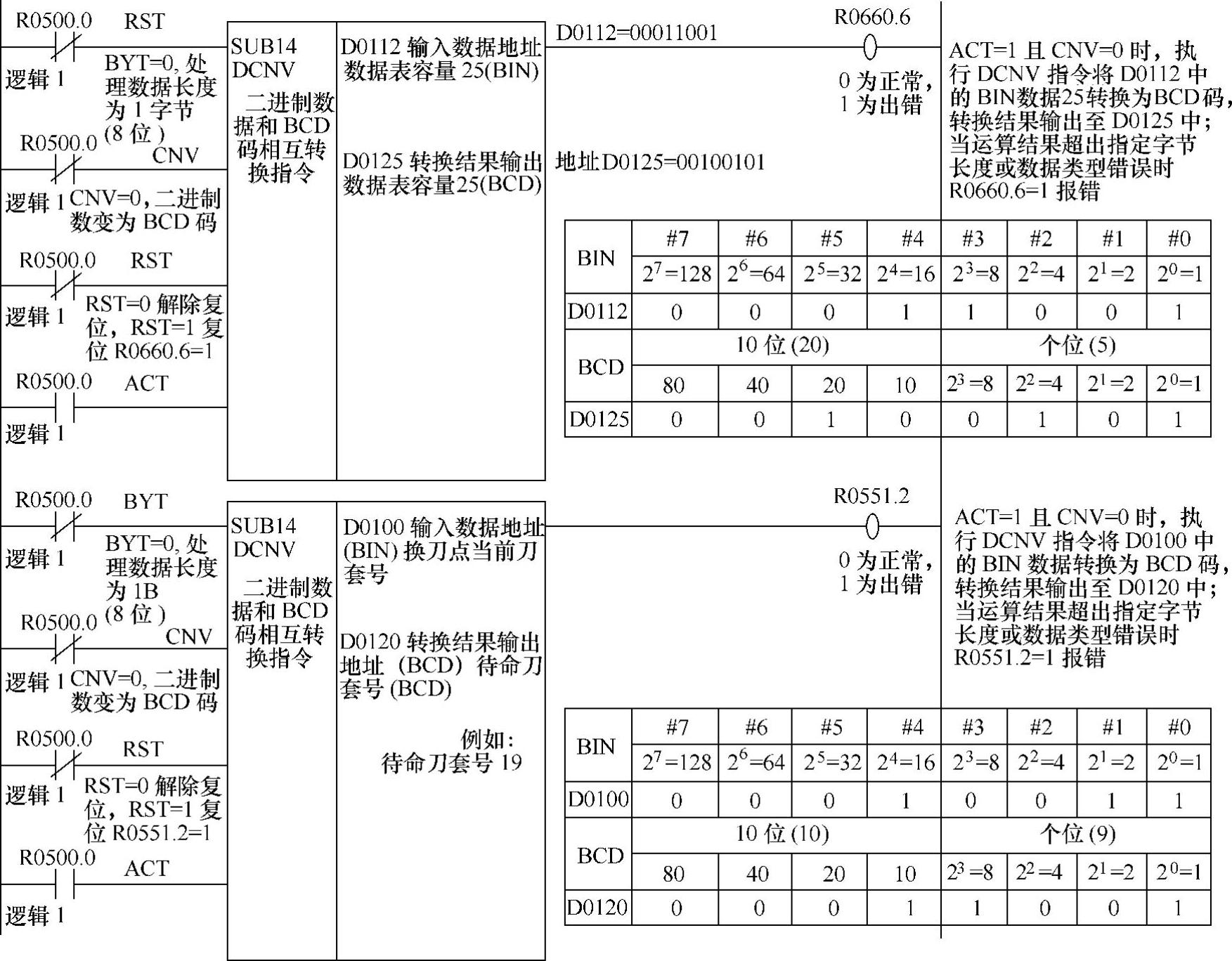

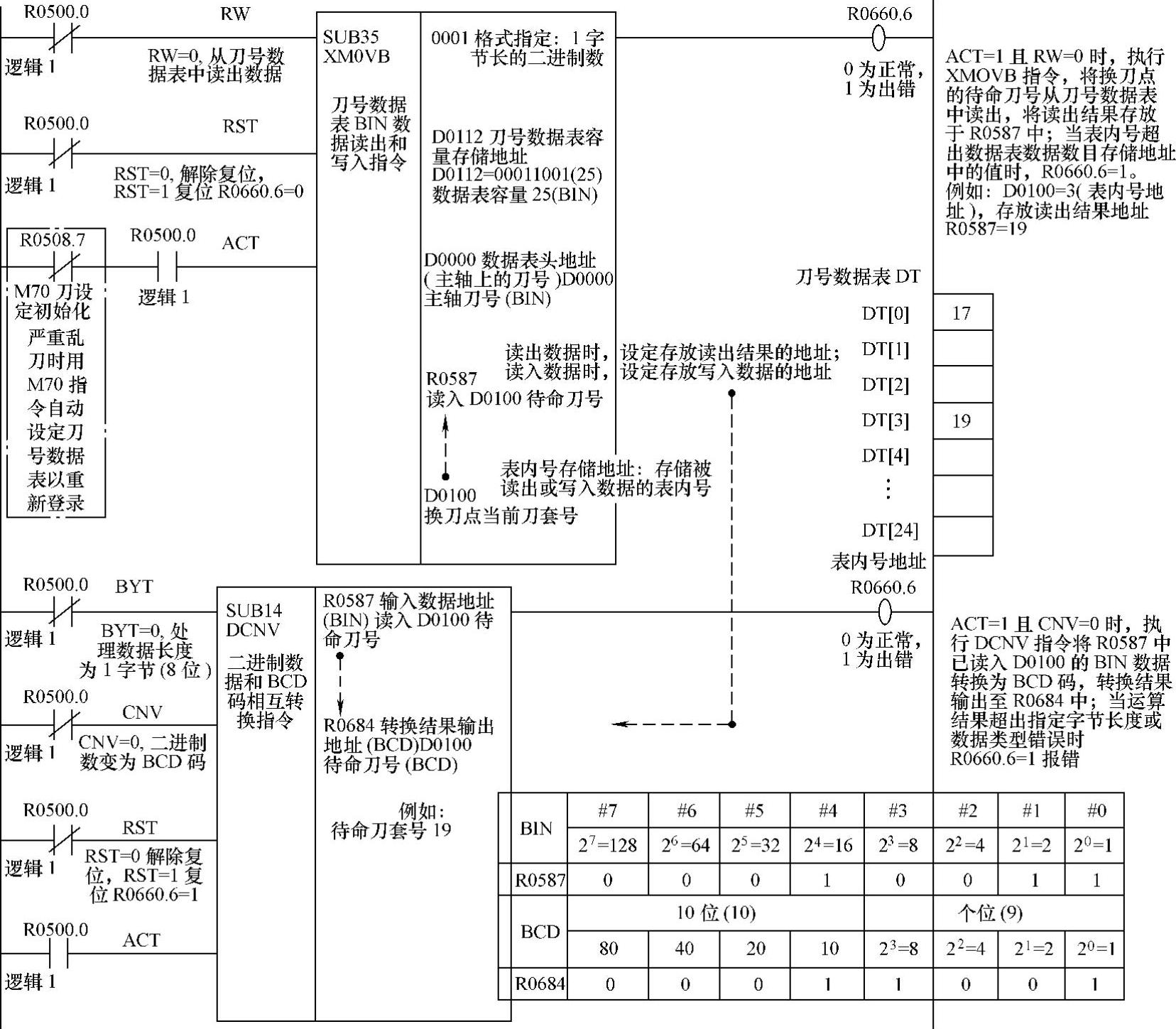

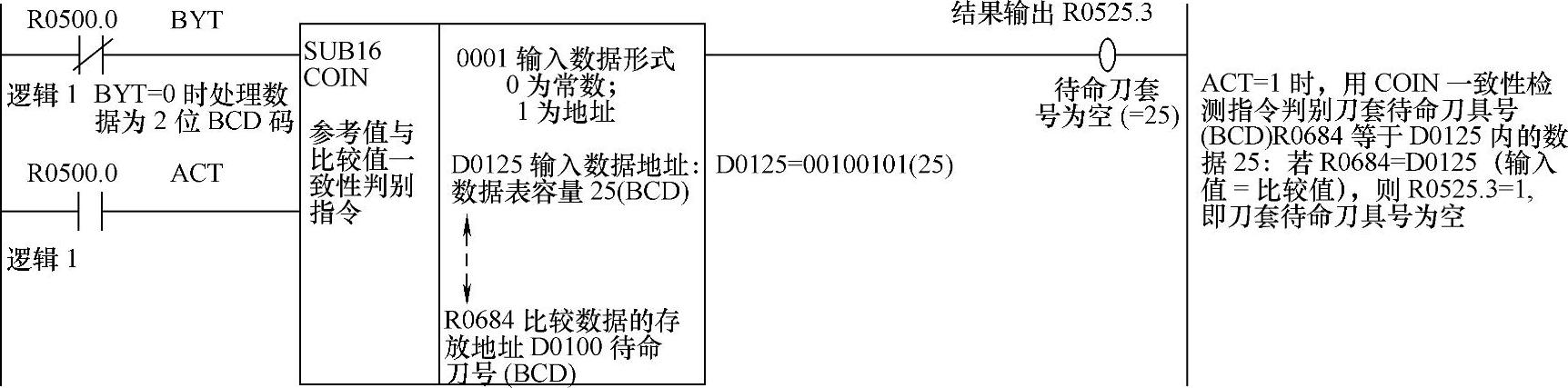

3)二进制数据(BIN)转换为BCD码数据(见图6-76) 利用BIN BCD转换指令DC-NV,将D0112(刀号数据表长度25)和D0100(换刀点的当前刀套号)内的BIN数据分别转换为D0125、D0120内的BCD码数据。其中,D0125的数据用来判别主轴刀号和换刀点待命刀套号是否为空刀号,D0120的数据用来检索判别当前刀套内的刀具号。

BCD转换指令DC-NV,将D0112(刀号数据表长度25)和D0100(换刀点的当前刀套号)内的BIN数据分别转换为D0125、D0120内的BCD码数据。其中,D0125的数据用来判别主轴刀号和换刀点待命刀套号是否为空刀号,D0120的数据用来检索判别当前刀套内的刀具号。

4)从刀号数据表内读出换刀点当前刀套内的刀号(见图6-77):利用二进制数据读出指令XMOVB,从刀号数据表内读出换刀点当前刀套内的刀号并存放于R0587中。其中,D0112存储刀号数据表的长度,D0为刀套数据表的首地址且存储主轴刀号,D0100为换刀点当前刀套号(数据表内号地址)。另外,利用BIN BCD转换指令DCNV,将R0587内的BIN数据转换为R0684内的BCD码数据。

BCD转换指令DCNV,将R0587内的BIN数据转换为R0684内的BCD码数据。

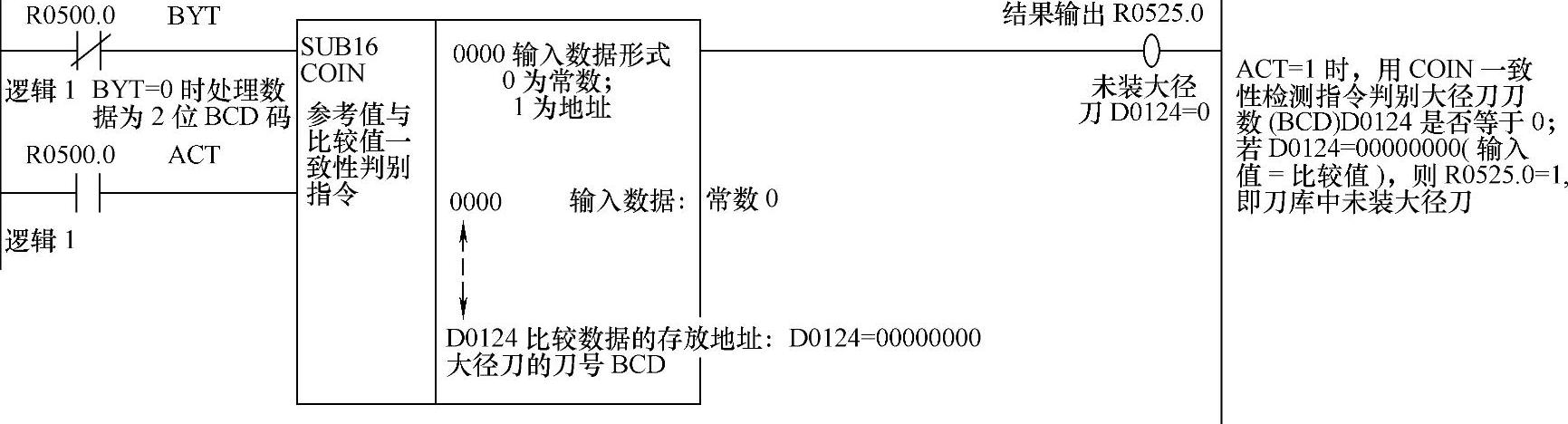

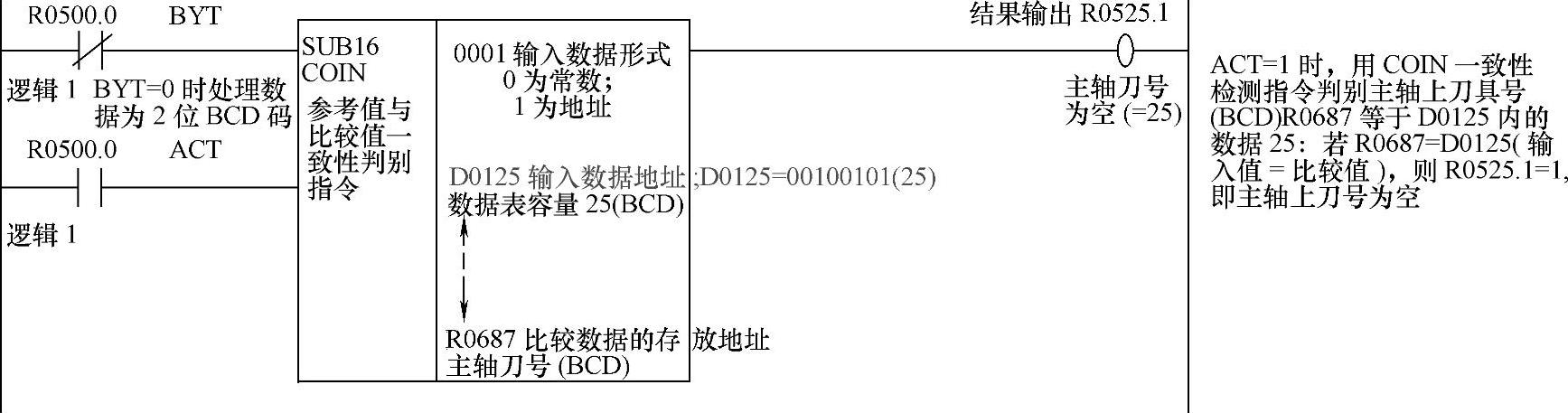

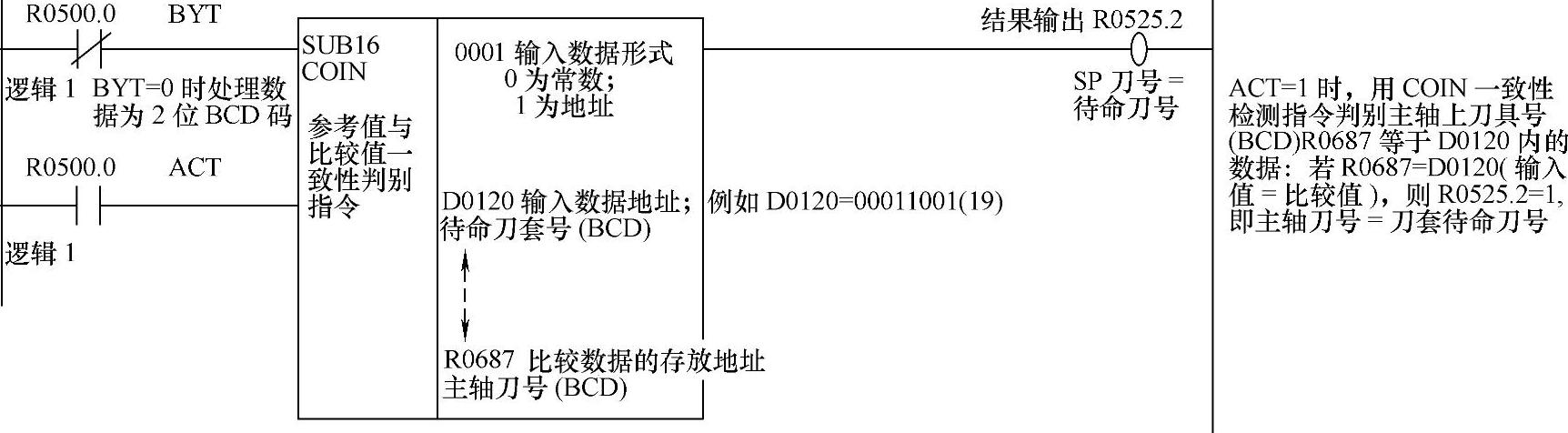

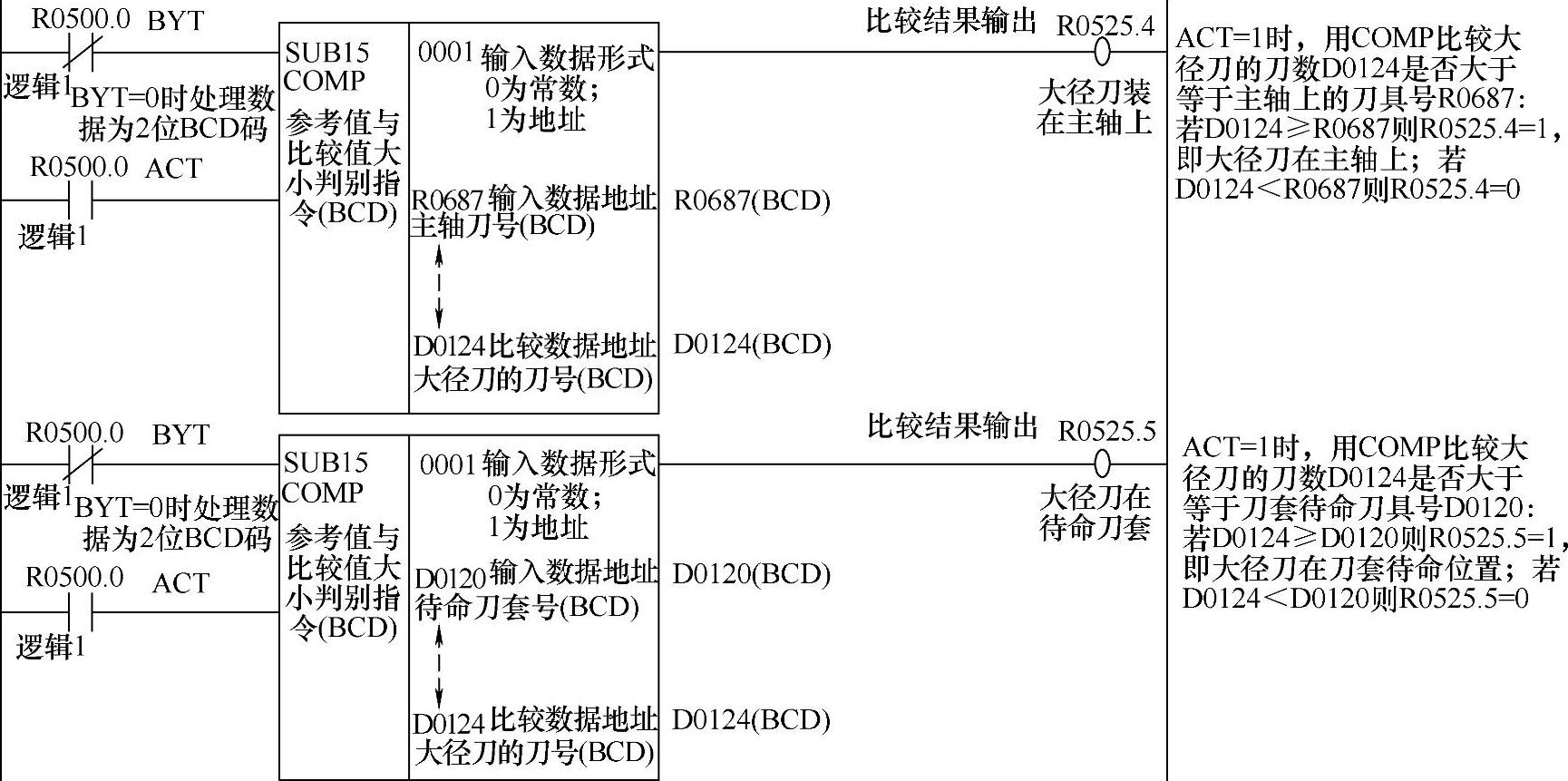

5)判断主轴刀号、指令刀号、刀库刀套号间的关系,并用这些判断条件换刀,如刀库是否装有大径刀(见图6-78)、主轴是否为空刀(见图6-79)、主轴刀号是否等于指令刀号(见图6-80)、刀套内是否有刀(见图6-81)以及大径刀所处的位置(见图6-82)。

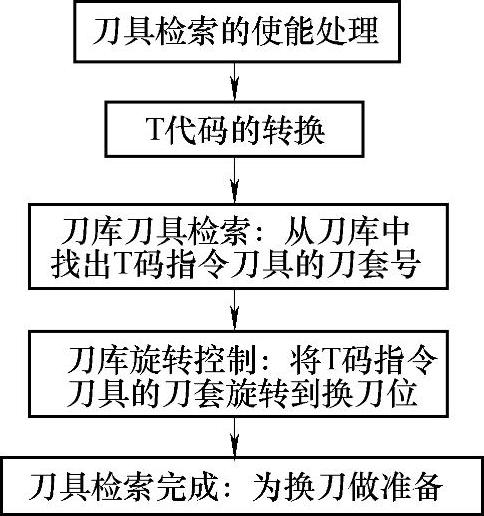

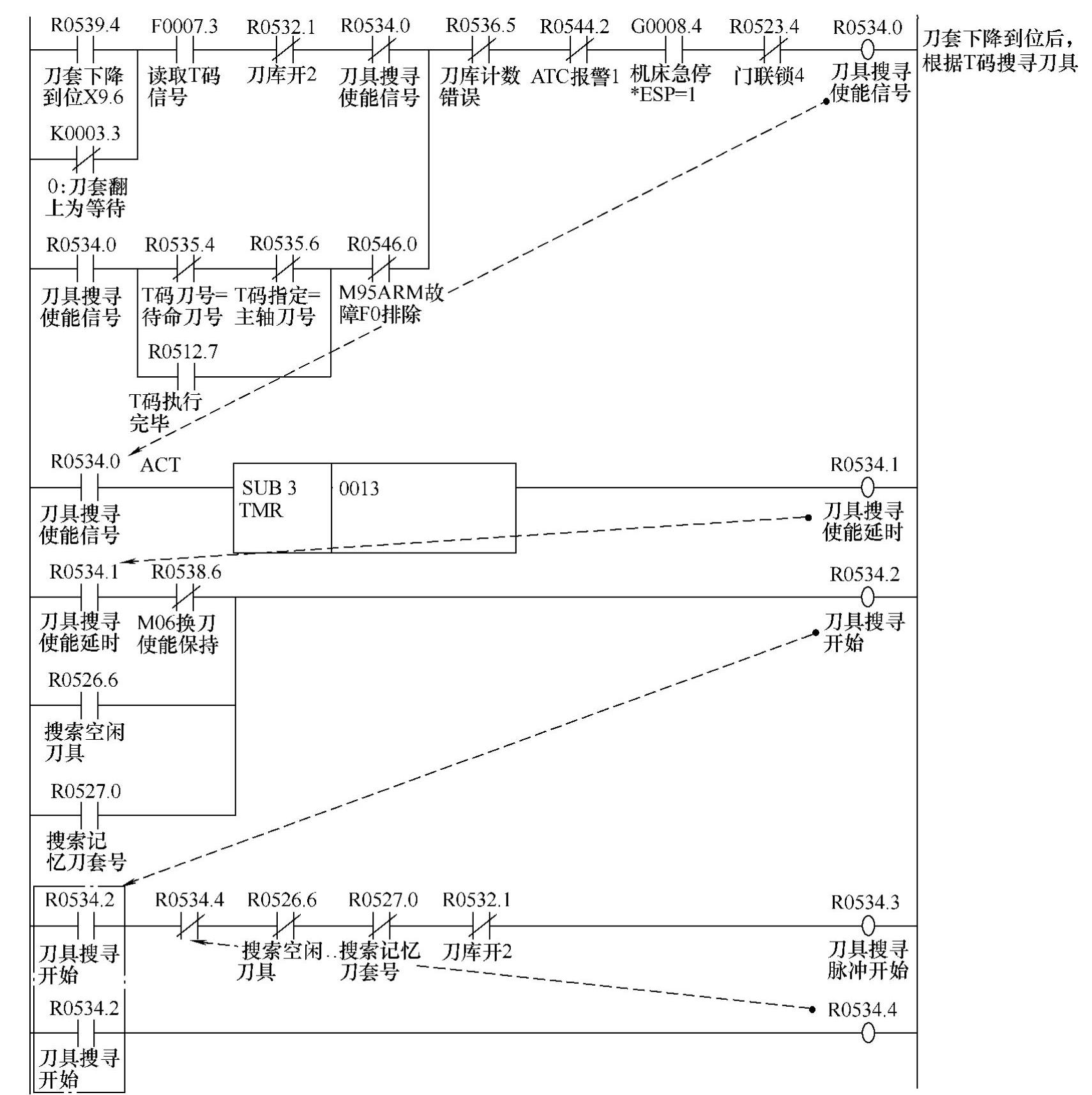

(3)刀具的检索处理当执行T码指令时,PMC先在刀号数据表内检索出T码指令刀具存放的刀套号,其检索流程见图6-83。

1)刀具检索使能条件(见图6-84):保持型继电器K3.3=0选择刀套待命位置为刀套翻上90°,即刀套处于抬起位;圆盘刀库处于停滞状态(R0532.1),CNC系统发出读取T码信号F0007.3/TF=1,刀库计数无报警(R0536.5)和换刀无报警(R0544.2)及急停信号G8.4/∗ESP=1。此时启动刀具检索使能信号R0534.0并保持住,当被检索刀具处于换刀点的待命刀套中(R0535.4)或已装在主轴上(R0535.7)时,刀具检索使能被复位。

图6-76 BT50-24T圆盘刀库D0112和D0100内二进制数据(BIN)转换为BCD码数据

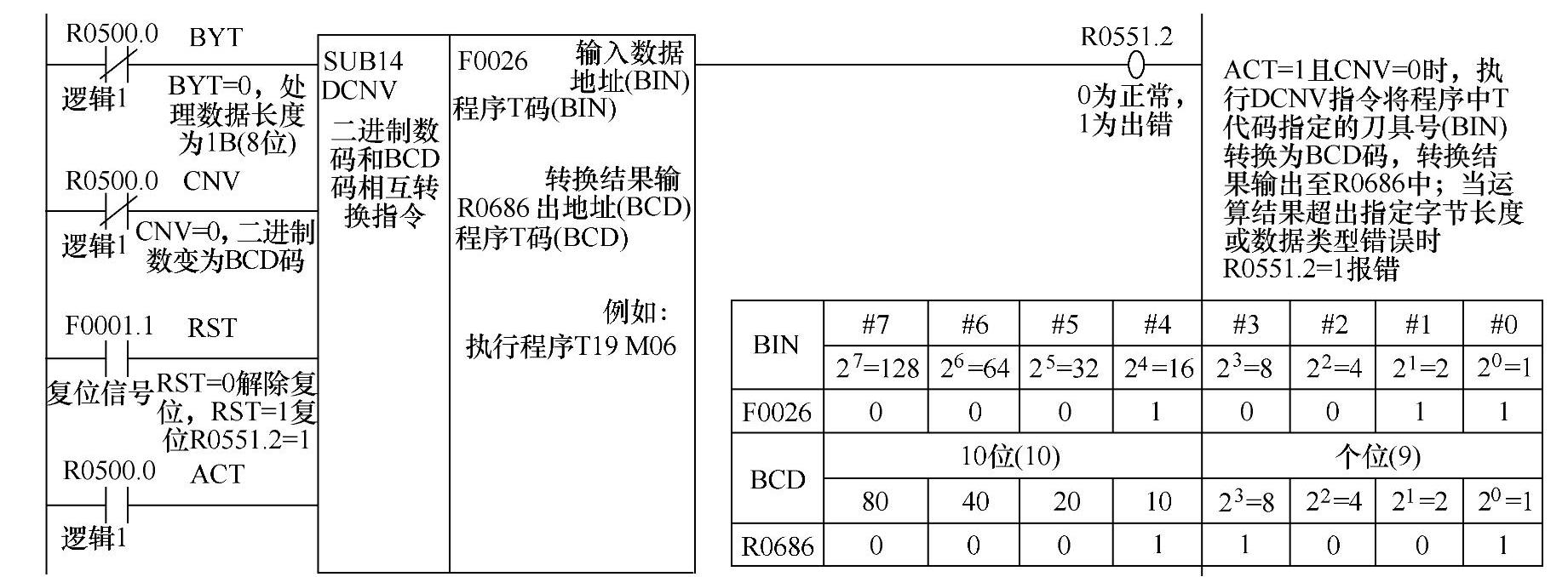

2)T码指令数据形式的转换(见图6-85) 利用BIN BCD转换指令DCNV,将地址F26(T码指令信号)内的BIN数据转换为R0686内的BCD码数据,为后续程序中的T码指令刀具与检索到的刀具进行一致性判别做准备。

BCD转换指令DCNV,将地址F26(T码指令信号)内的BIN数据转换为R0686内的BCD码数据,为后续程序中的T码指令刀具与检索到的刀具进行一致性判别做准备。

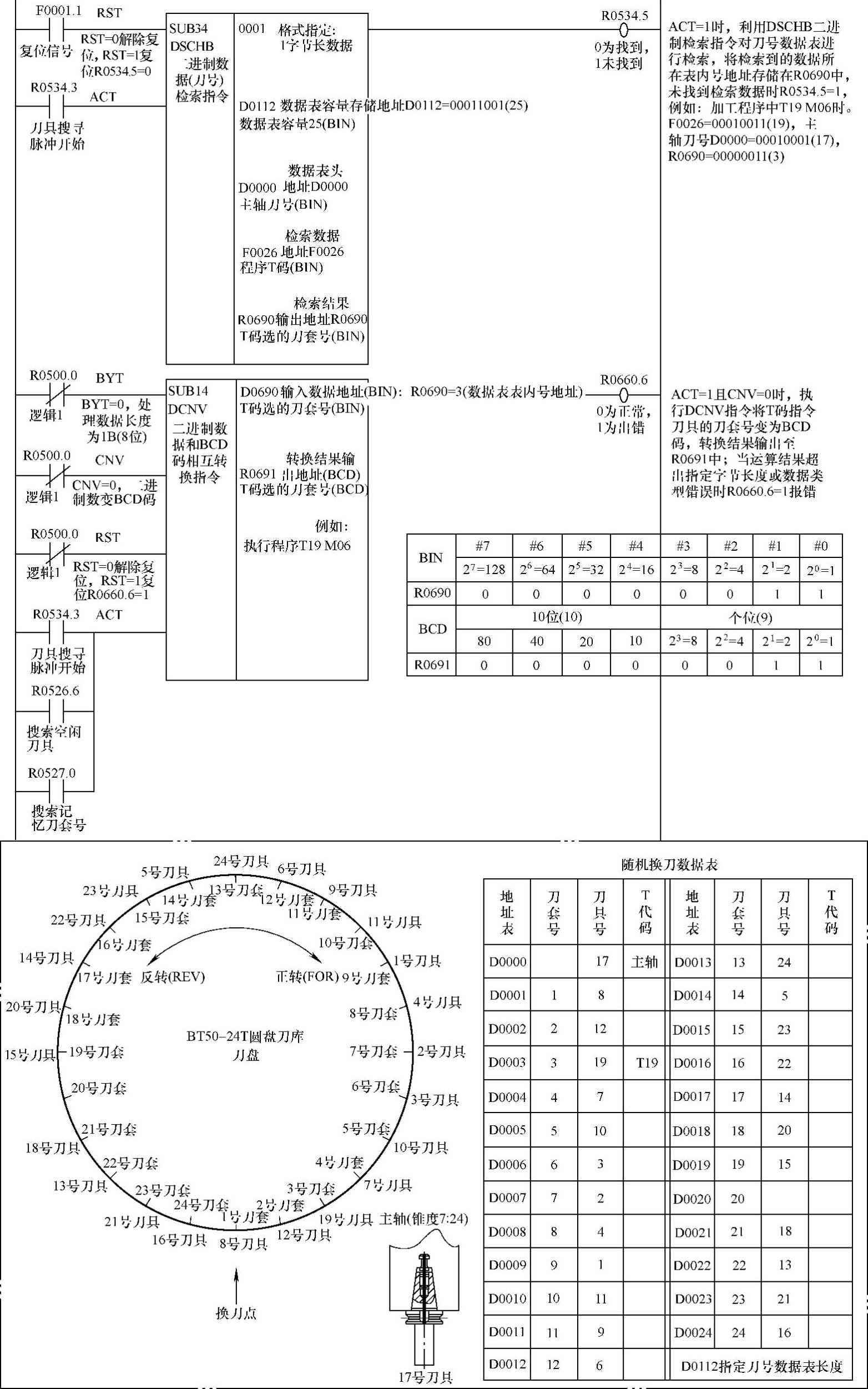

3)T码指令刀具的随机检索(见图6-86):利用二进制数据检索指令DSCHB在刀号数据表中随机检索T码指令刀具所处的刀套号。其中,D0112指定刀号数据表的长度,D0000定义数据表的首地址(即主轴刀号),F0026存储T码指令刀具,R0690存储随机检索出的T码指令刀具所处的刀套号。

例如执行程序段“T19M06”调用19号刀进行加工时,19号刀具存放在3号刀套内,主轴刀号为17号(D0);在刀具检索脉冲R0534.3=1时,二进制数据检索指令DSCHB启动并检索到19号刀具存放在3号刀套内(D03),将3号刀套的BIN信息储存于R0690中作为目标刀套号。因为换刀点的当前刀套号为1号,所以需将刀库从当前的1号刀套经2号刀套转到3号刀套(即目标刀套),以等待凸轮机械手取出3号刀套中的19号刀具,实现与主轴上17号刀具的交换。

另外,为后续程序中使用一致性判别指令COIN判断T码指令刀具所在刀套号与换刀点的待命刀套号是否一致,需通过BIN BCD转换指令DCNV将R0690内的BIN数据转换为R0691内的BCD码数据。

BCD转换指令DCNV将R0690内的BIN数据转换为R0691内的BCD码数据。

图6-77 从刀号数据表内读出换刀点当前刀套内的刀号

图6-78 判断圆盘刀库是否装有大径刀

图6-79 判断主轴是否为空刀

图6-80 判断主轴刀号是否等于指令刀具(即T码刀具在主轴上)

图6-81 判断刀套内是否有刀

图6-82 判断大径刀在主轴上还是在换刀点的刀套内

图6-83 刀具检索流程图

图6-84 刀具检索使能条件

图6-85 T码指令数据形式的转换(https://www.chuimin.cn)

图6-86 T码指令刀具的随机检索

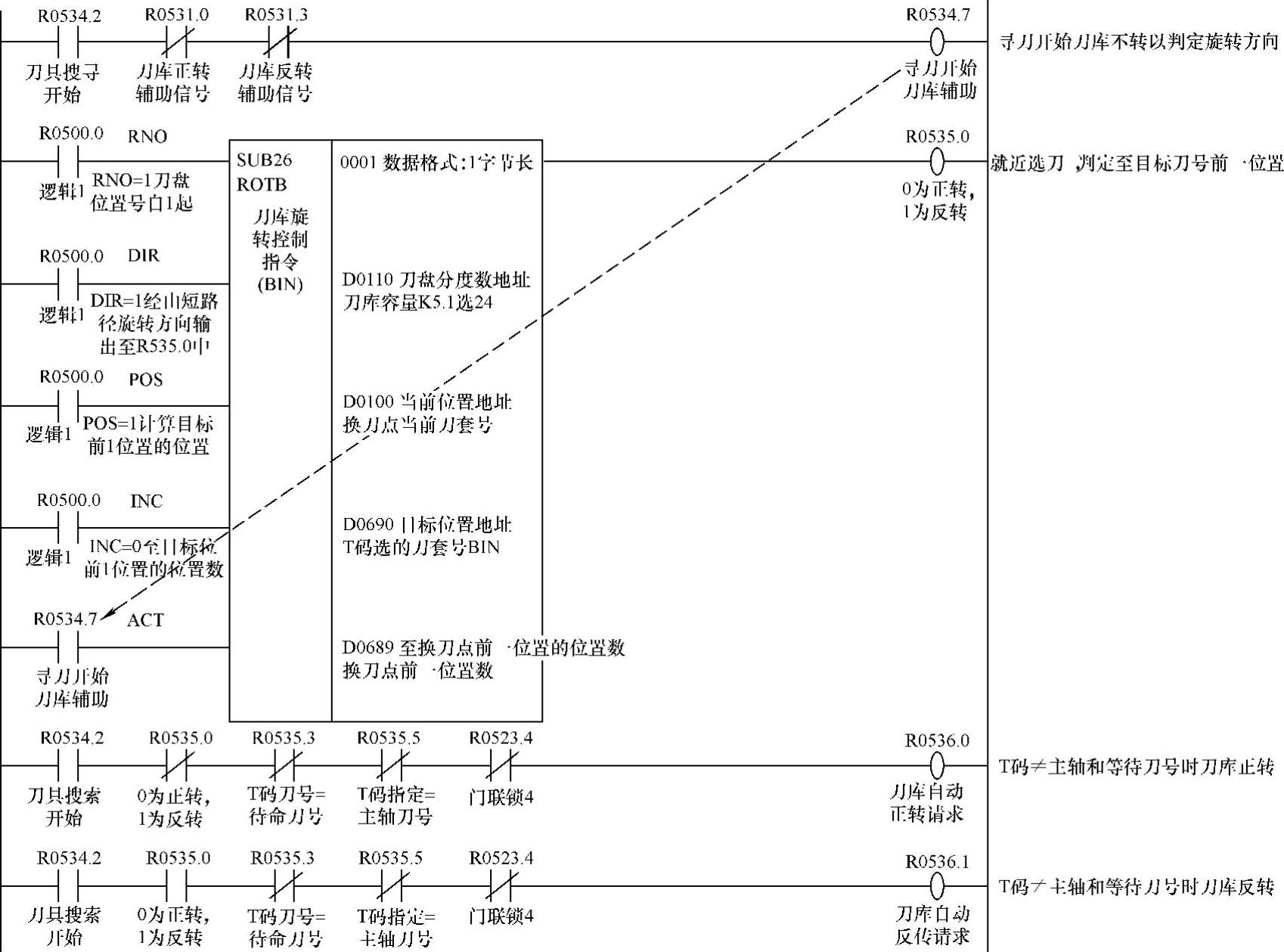

4)刀盘二进制旋转方向的判断(见图6-87) 当寻刀启动辅助信号R0534.7=1时,执行刀盘二进制旋转控制指令ROTB将刀库从当前的1号刀套经2号刀套转到3号刀套(即目标刀套)。其中,刀库容量D0110=00011000(24把刀),换刀点的当前刀套号D0100=00000001(1号刀套),T码指令刀具的目标刀套号R0690=00000011(3号刀套),至目标刀套号3号前一位置(2号刀套)的位置数R0689=00000010。刀盘每转动一个刀具位置,当前刀套号D0100(BIN)的数据就刷新1次;当执行T19M06时,刀盘按就近选刀原则从1号刀套转至3号刀套,D0100的数据变化为1→2→3。当ROTB指令输出R0535.0=0时,刀盘正转(换刀点的刀套号增加);R0535.0=1时,刀盘反转(换刀点的刀套号减小)。

图6-87 刀盘二进制旋转方向的判断

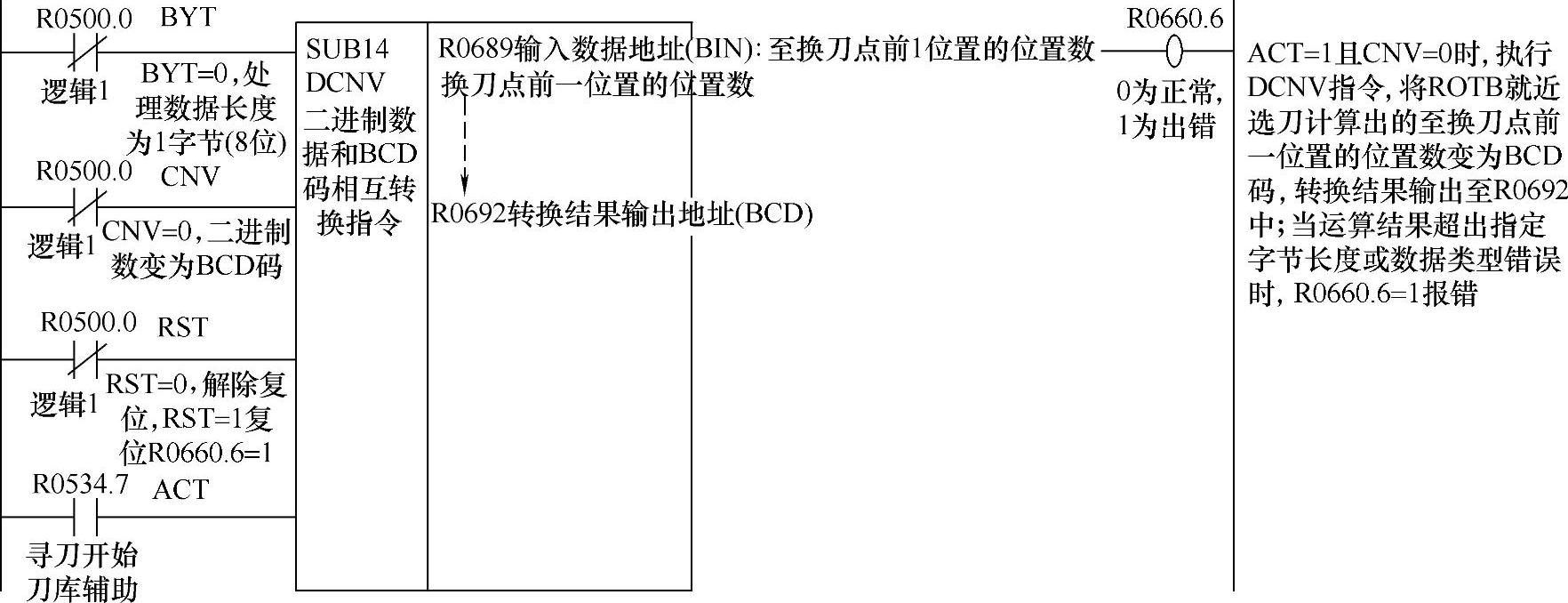

5)二进制数据(BIN)转换为BCD码数据(见图6-88) 为后续程序中使用一致性判别指令COIN判断T码指令刀具所在刀套号的前一刀号与当前计数刀套号D0120(BCD)是否一致,通过BIN BCD转换指令DCNV将R0689内的BIN数据转换为R0692内的BCD码数据。

BCD转换指令DCNV将R0689内的BIN数据转换为R0692内的BCD码数据。

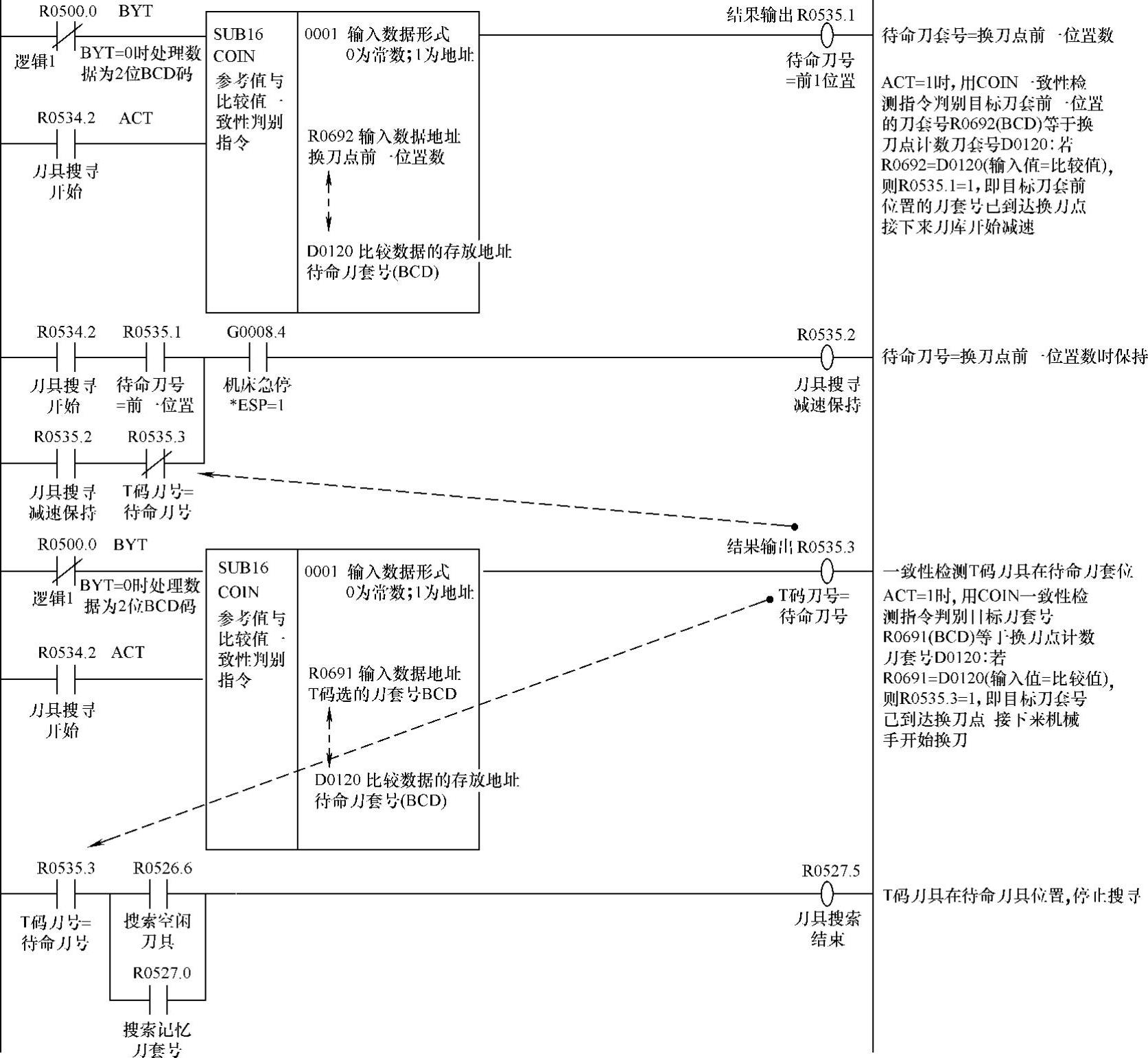

6)刀库减速及到位的控制(见图6-89) 当刀具检索启动信号R0534.2=1时,利用一致性判别指令COIN判断T码指令刀具所在刀套号的前一刀号R0692(BCD)与当前计数刀套号D0120(BCD)是否一致,若一致则刀库开始减速并保持;当T码指令刀具所在的刀套号R0691(BCD)与当前计数刀号D0120(BCD)一致时,信号断开。

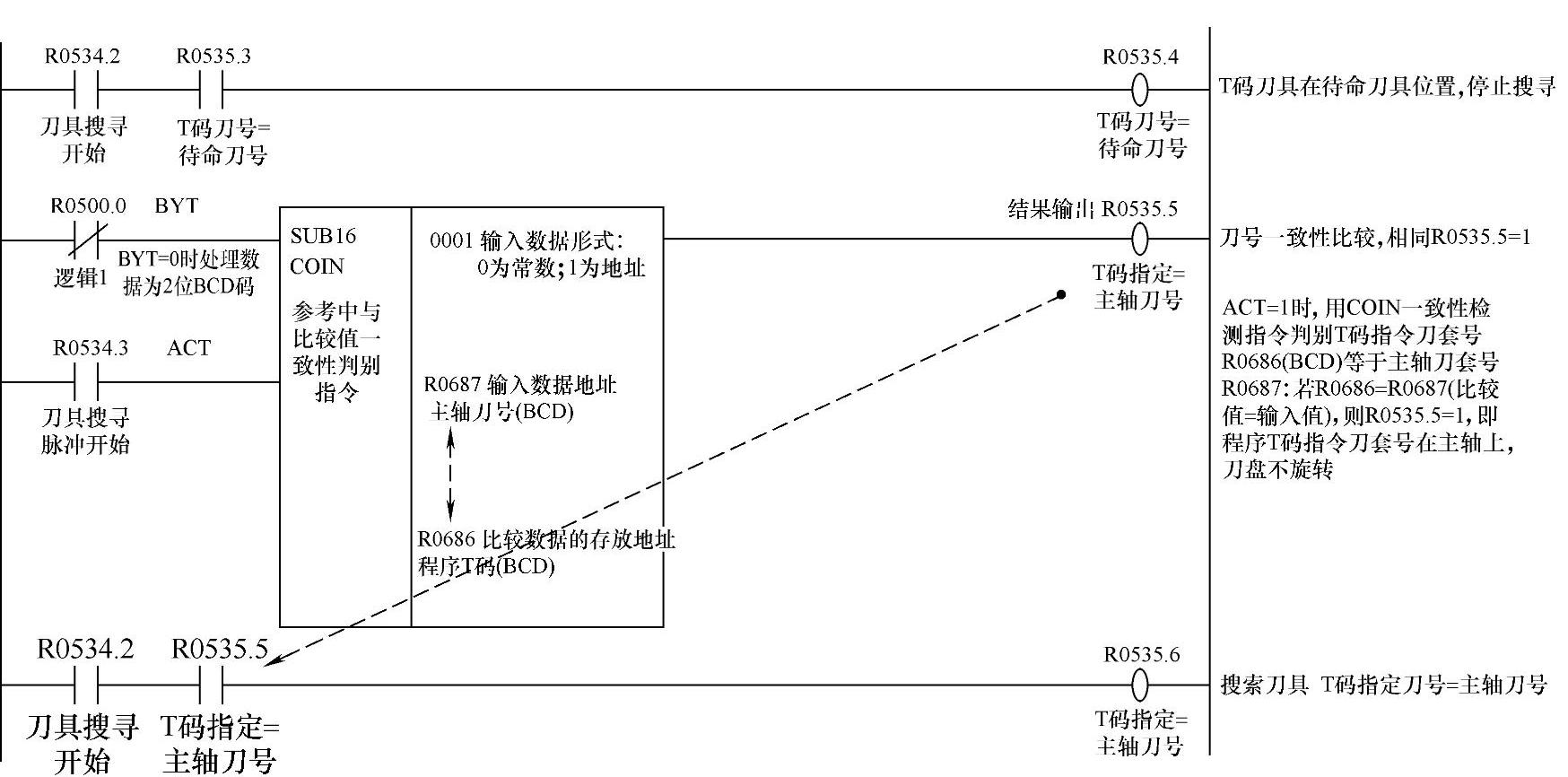

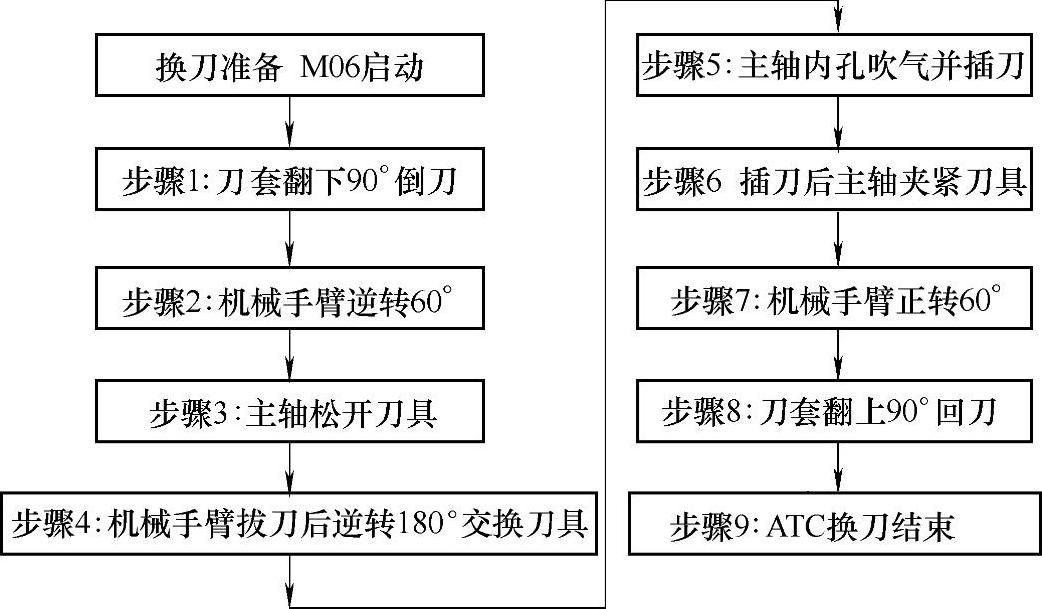

7)刀盘不旋转的判断条件(见图6-90) 刀盘是否自动旋转,需先判断T码指令刀具的刀套号是否在换刀点的当前位置或在主轴上。当R0535.3=1或R0535.6=1时,切断刀盘自动旋转请求信号R0536.0(正转)或R0536.1(反转)。

8)圆盘刀库找刀结束(梯形图见图6-91) 接下来进行凸轮机械手的换刀控制。

图6-88 目标刀套前一位置位置数的数据形式转换

图6-89 刀库减速及到位的控制梯形图

图6-90 刀盘不旋转的判断条件

图6-91 圆盘刀库找刀结束梯形图

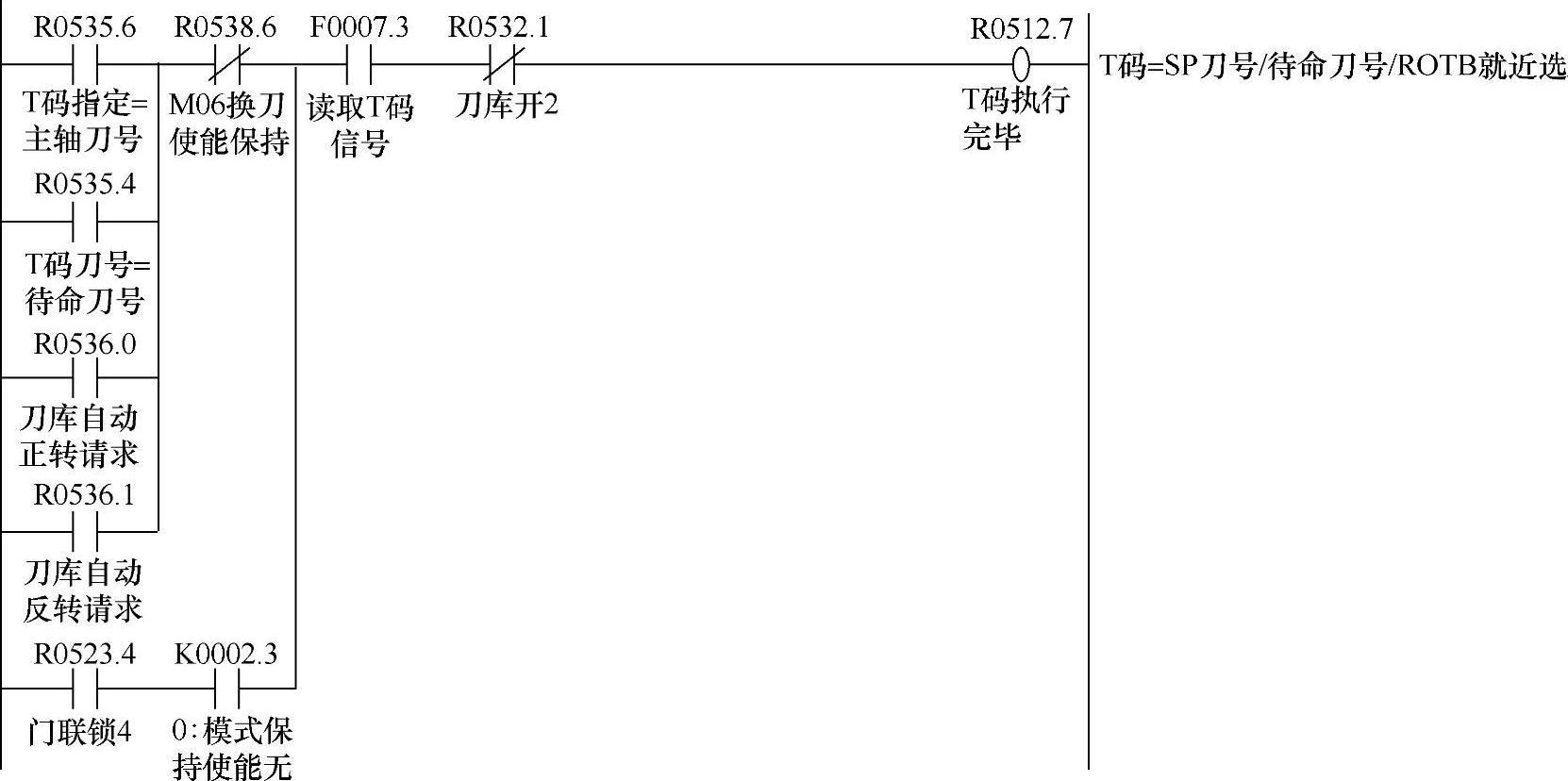

(4)凸轮机械手顺序换刀的控制 换刀过程是一个顺序动作的过程,换刀程序则按照顺序逻辑程序进行编写。整个换刀过程(流程图见图6-92)可分为9个依次进行且相互衔接的步骤,当前步骤进行的同时,下一个步骤做好准备;当前步骤的执行结束,是下一个步骤的触发条件;触发下一个步骤的同时,断开上一个步骤的执行。

图6-92 凸轮机械手顺序换刀流程图

1)换刀准备,M06启动。

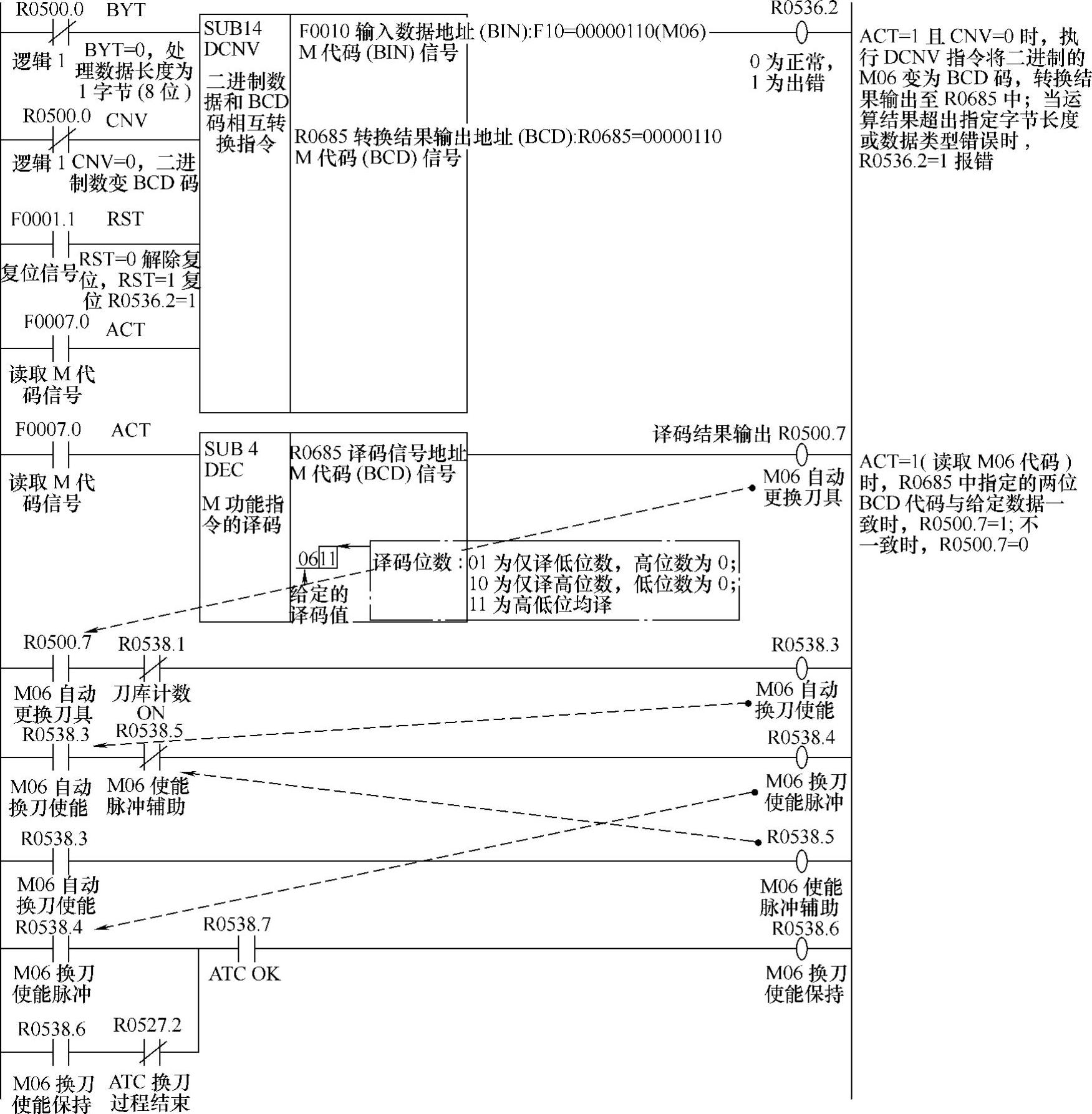

①PMC程序通过译码指令DEC(BCD) 对换刀指令代码M06进行译码处理,译码结果输出为R0500.7=1。M06换刀使能信号处理梯形图见图6-93。

图6-93 M06换刀使能信号处理梯形图

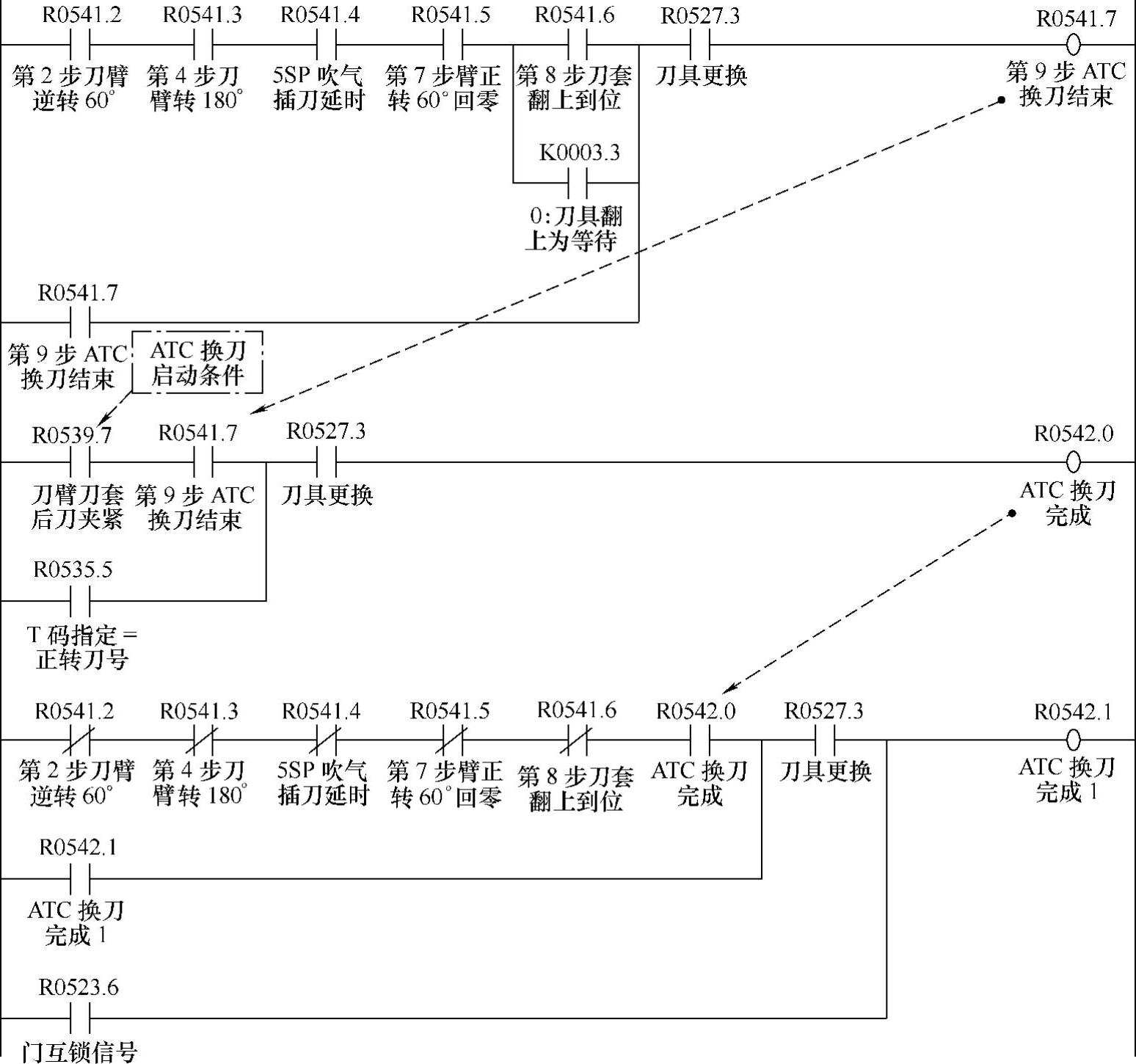

②刀库准备信号的处理(处理梯形图见图6-94) 当ATC无报警信号R0544.2=0、刀具计数无异常R0536.5=0、NB-800A立式加工中心的串行主轴无报警输出F0045.0/ALMA=0、门联锁信号正常R0523.6=0、主轴齿轮换挡OK信号R0518.0=1、CNC准备好信号R0516.0=1(包括NC准备好信号F0001.7/MA=1、伺服准备好信号F0000.6/SA=1和急停释放信号G8.4/∗ESP=1)、刀库未旋转信号R0538.1=0(刀库计数关闭)、刀库处于到位状态信号R0543.6=1、T码指令刀具的刀套号不等于主轴刀具的刀套号R0535.5=0(即T码指令刀具不在主轴上)及M06换刀指令临时存储信号有效R0527.3=1时,ATC换刀的刀库准备就绪信号R0539.0=1。

图6-94 ATC换刀时圆盘刀库准备信号的处理梯形图

③换刀准备条件1——ATC换刀前机床各伺服轴须返回换刀点(梯形图见图6-95):ATC换刀前,立式加工中心的Z轴必须返回换刀点;X轴和Y轴是否返回换刀点由保持型继电器K1.1进行设定。K1.1=1时,X轴和Y轴不用返回换刀点即可进行ATC换刀;K1.1=0时,X轴和Y轴必须返回换刀点方可进行ATC换刀。通常选择CNC参数设定的机床第2参考点作为换刀点。另外,圆盘刀库必须准备就绪。

图6-95 ATC换刀前机床各伺服轴须返回换刀点的梯形图

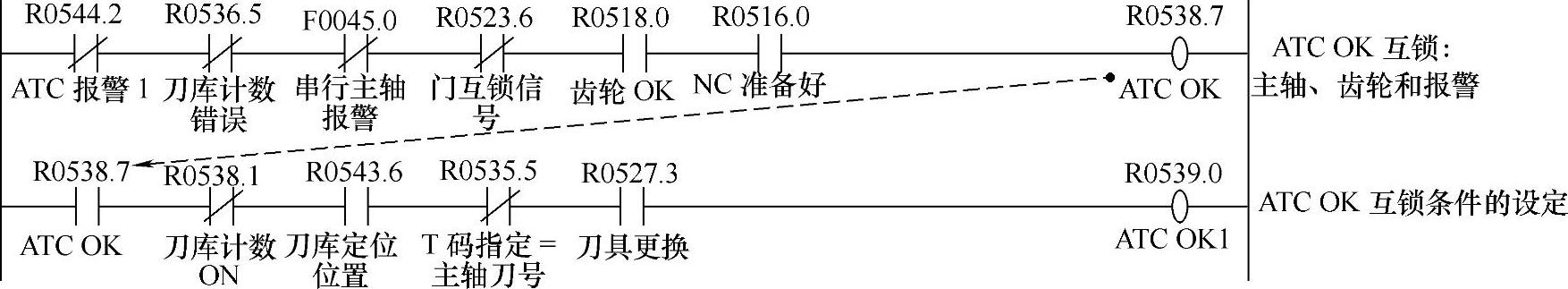

④换刀的启动条件R0539.7=1(控制梯形图见图6-96):当保持型继电器K0003.3=0设定刀套翻上90°为刀套待命位置时,钩手手臂正转60°回位停止后,刀套翻上90°到位开关LS5(X9.7)检知有效信号R0550.1=1,主轴刀具夹紧到位开关LS6(X2.0)延时检知有效信号R0539.5=1和凸轮机械手电动机正转信号Y0005.4=0,此时换刀启动条件R0539.7=1。

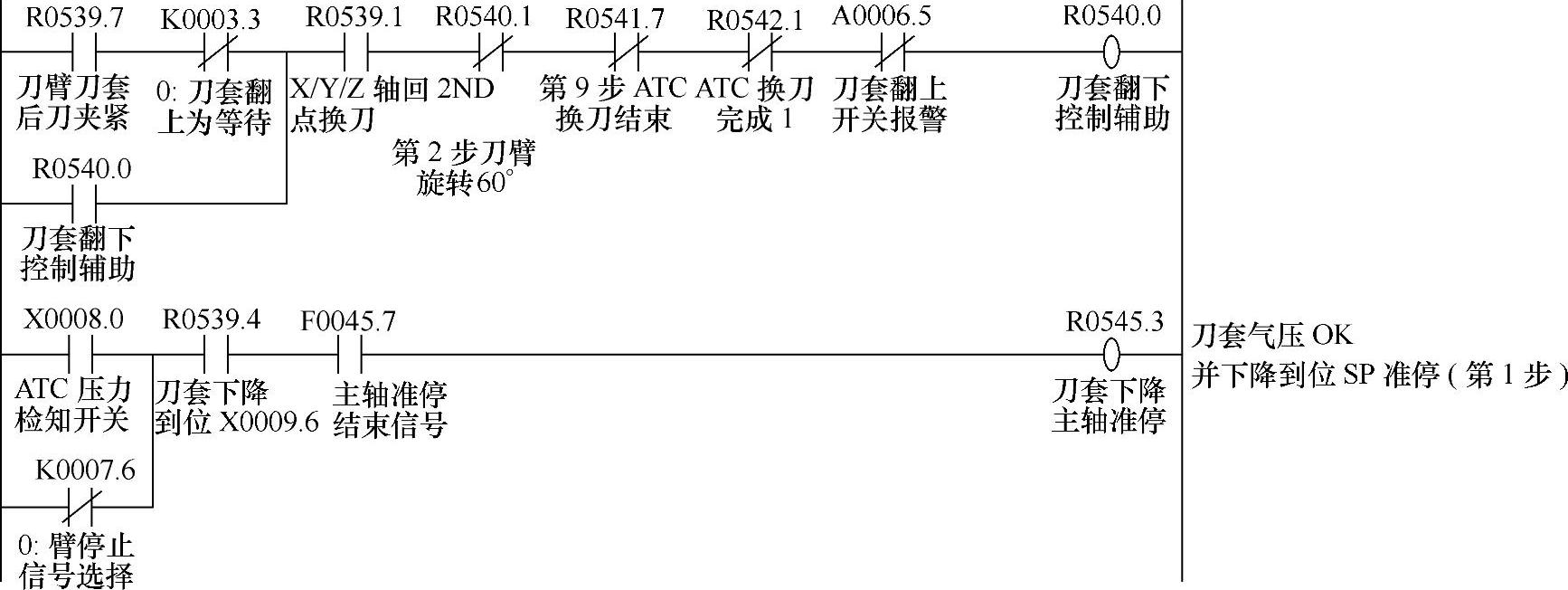

2)步骤1刀套翻下90°倒刀(控制梯形图见图6-97):当ATC换刀启动条件R0539.7=1和机床各伺服轴返回换刀点(一般为系统参数设定的机床第2参考点)信号R0539.1=1时,刀套翻下90°倒刀信号R0540.1=1并自锁;当步骤1完成后进入步骤2(R0540.1=1),将R0540.0复位。当刀套翻下90°到位开关LS4(X9.6)延时检知有效信号R0539.4=1和主轴定向准停结束F0045.7/ORAR=1时,步骤2机械手臂逆转60°的触发条件信号R0545.3=1。

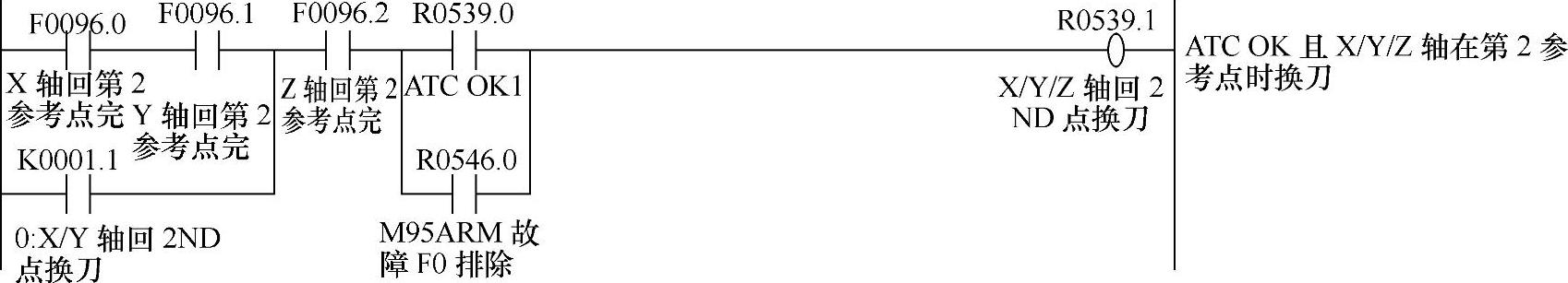

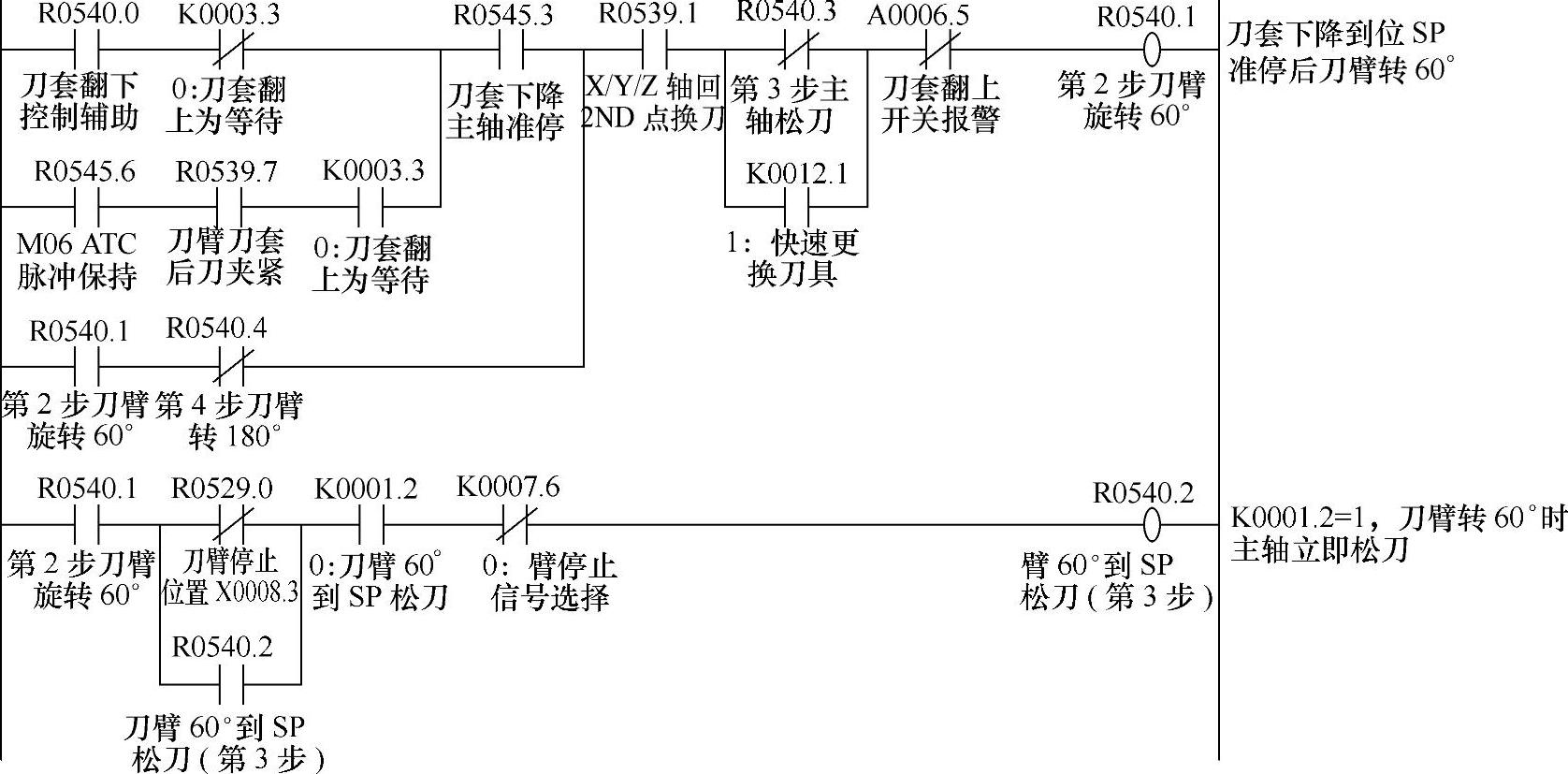

3)步骤2机械手臂逆转60°(控制梯形图见图6-98):当步骤1刀套翻下90°倒刀R0540.0=1、机床各伺服轴返回换刀点R0539.1=1和步骤2的触发条件R0545.3=1及刀套翻上到位开关LS5(X9.7)延时检知正常A0006.5=0时,机械手臂逆转60°信号R0540.1=1并自锁,同时作为步骤3主轴松开刀具的触发条件;当步骤4机械手臂逆转180°信号R0540.4=1时,步骤2的R0540.1被复位。K0007.6=0设定手臂停止点使用主轴刀具夹紧/松开标志信号,K0001.2=1设定手臂逆转60°到位后主轴方可松开刀具。

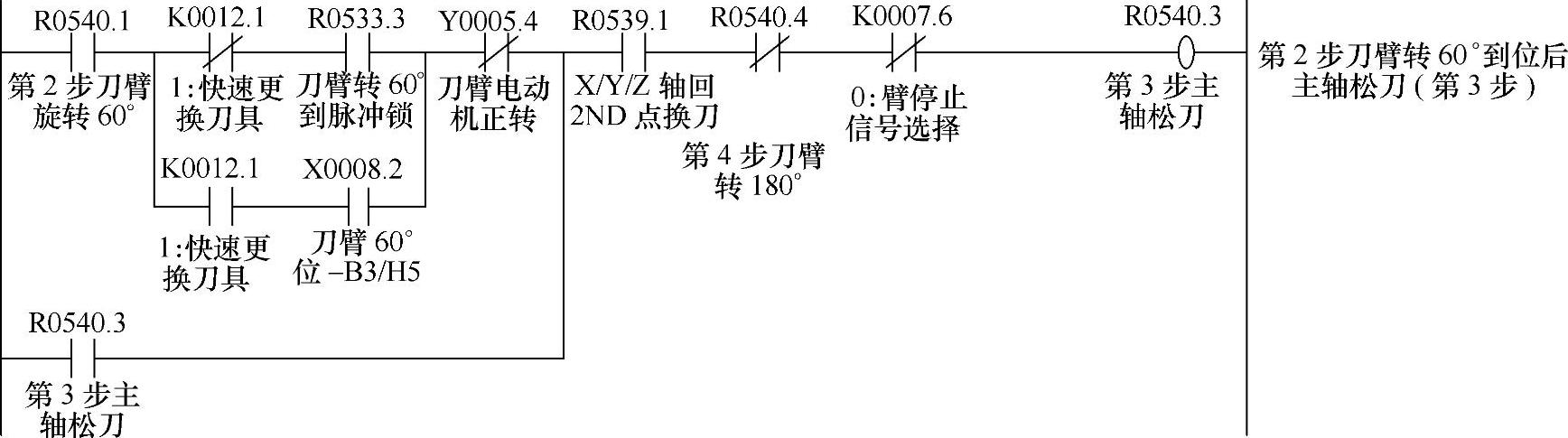

4)步骤3主轴松开刀具(控制梯形图见图6-99):机械手臂逆转60°的R0540.1是步骤3的触发条件,当手臂逆转60°至中间点的接近开关SQ13检知有效X0008.2=1、凸轮机械手电动机正转信号Y0005.4=0、机床各伺服轴返回换刀点信号R0539.1=1和机械手臂逆转180°信号R0540.4=0时,步骤3主轴松开刀具信号R0540.3=1并自锁,同时作为步骤4机械手臂拔刀后逆转180°的触发条件。

图6-96 ATC换刀的启动条件R0539.7=1的控制梯形图

图6-97 步骤1刀套翻下90°倒刀的控制梯形图

图6-98 步骤2机械手臂逆转60°的控制梯形图

图6-99 步骤3主轴松开刀具的控制梯形图

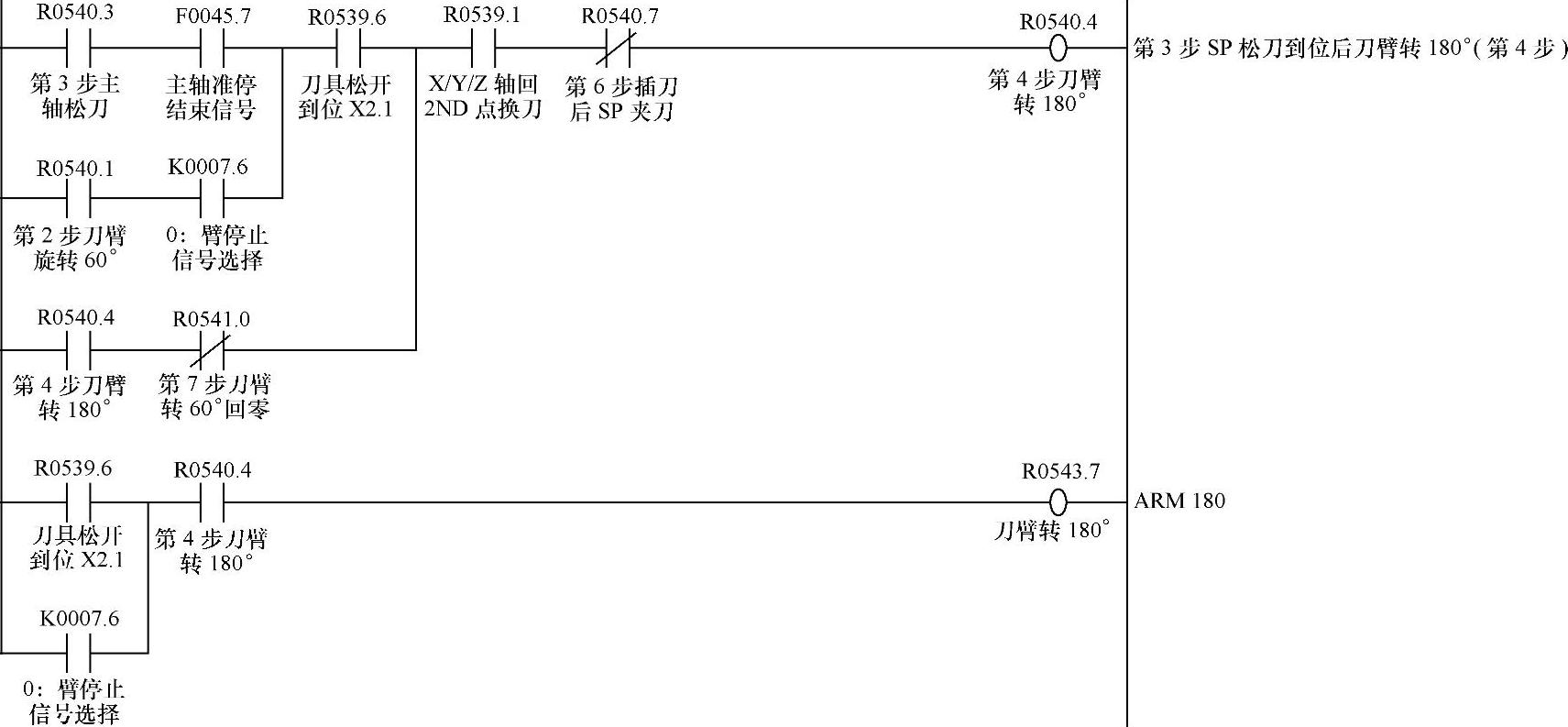

5)步骤4机械手臂拔刀后逆转180°交换刀具(控制梯形图见图6-100):主轴松开刀具的R0540.3是步骤4的触发条件,当主轴定向准停结束F0045.7/ORAR=1、主轴松刀到位开关LS7(X2.1)延时检知有效信号R0539.6=1、机床各伺服轴返回换刀点信号R0539.1=1和步骤6主轴夹紧刀具信号R0540.7=0时,步骤4机械手臂拔刀后逆转180°交换刀具信号R0540.4=1并自锁,同时作为步骤5主轴内孔吹气插刀的触发条件;当步骤7机械手臂正转60°回原位信号R0541.0=1时,R0540.4被复位。

图6-100 步骤4机械手臂拔刀后逆转180°交换刀具的控制梯形图

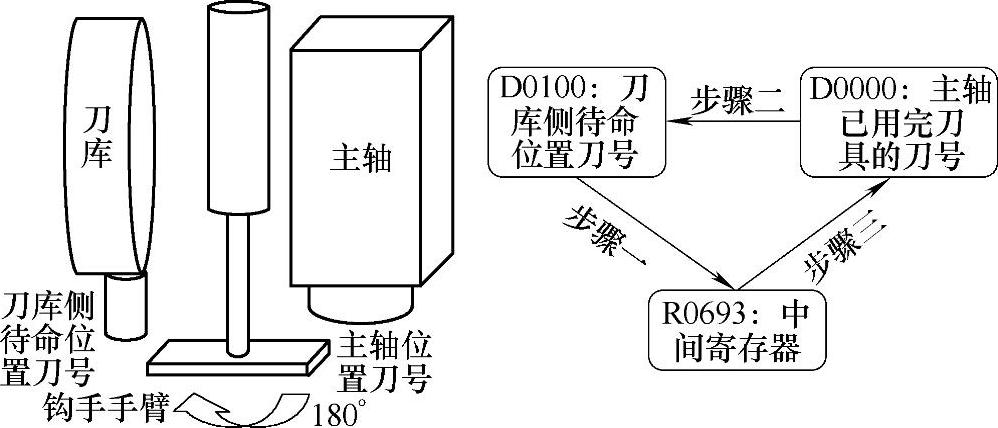

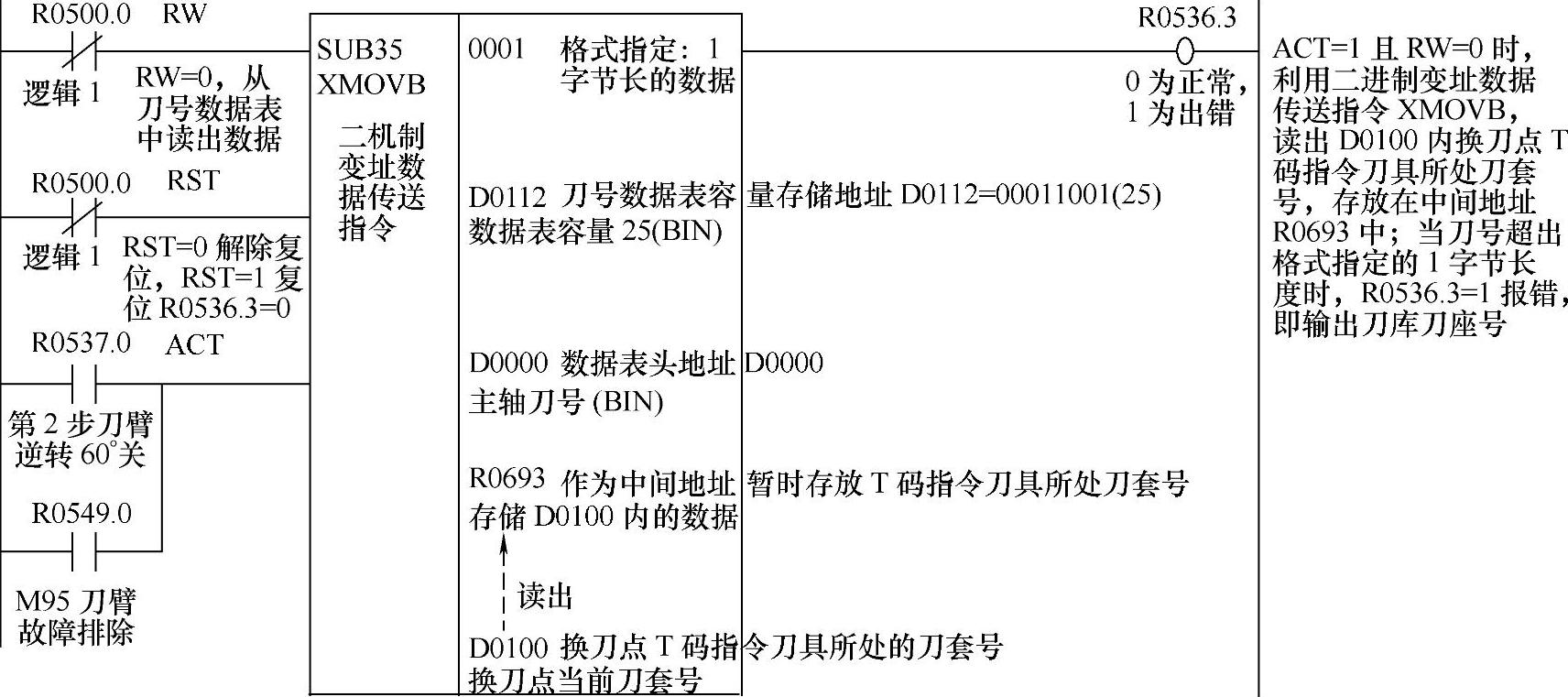

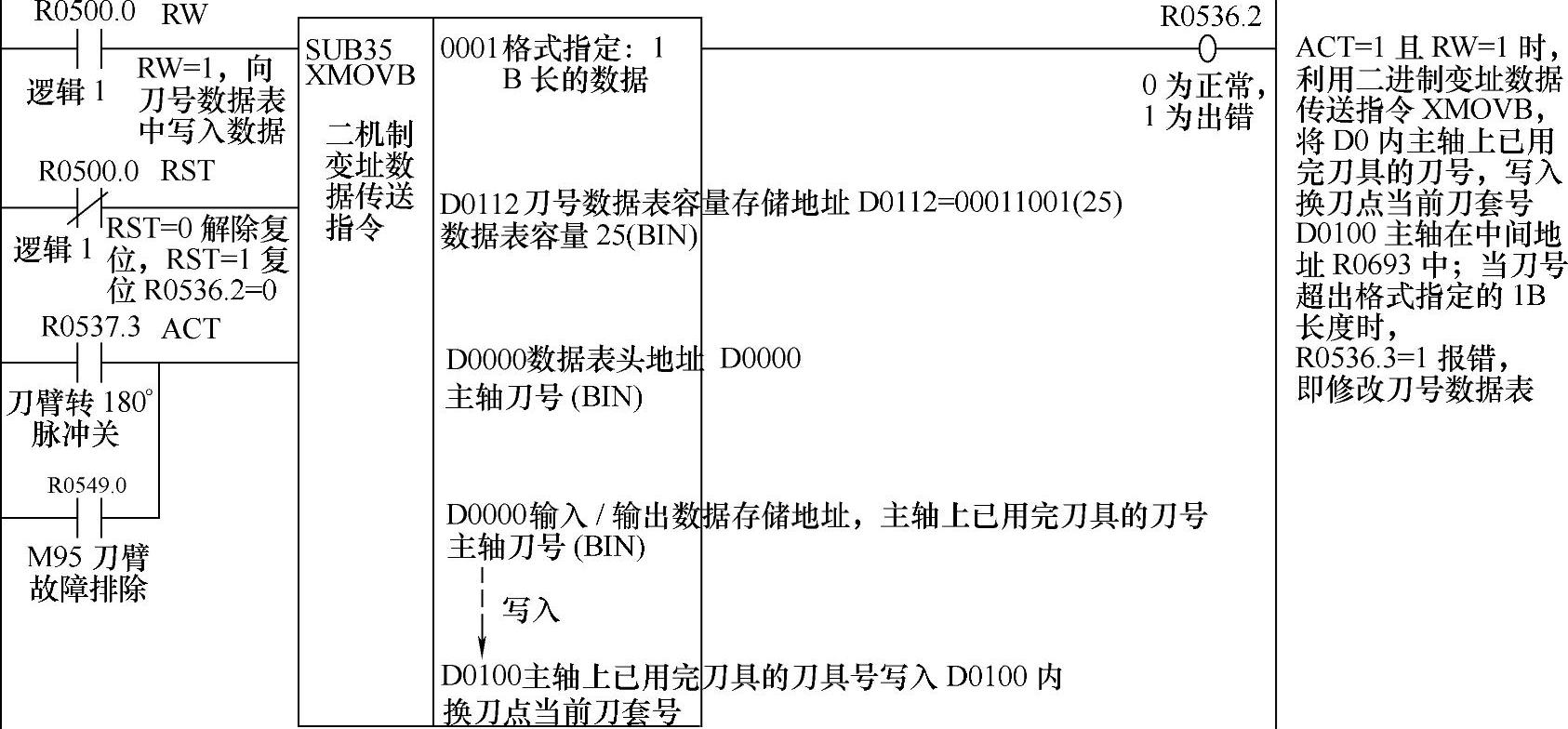

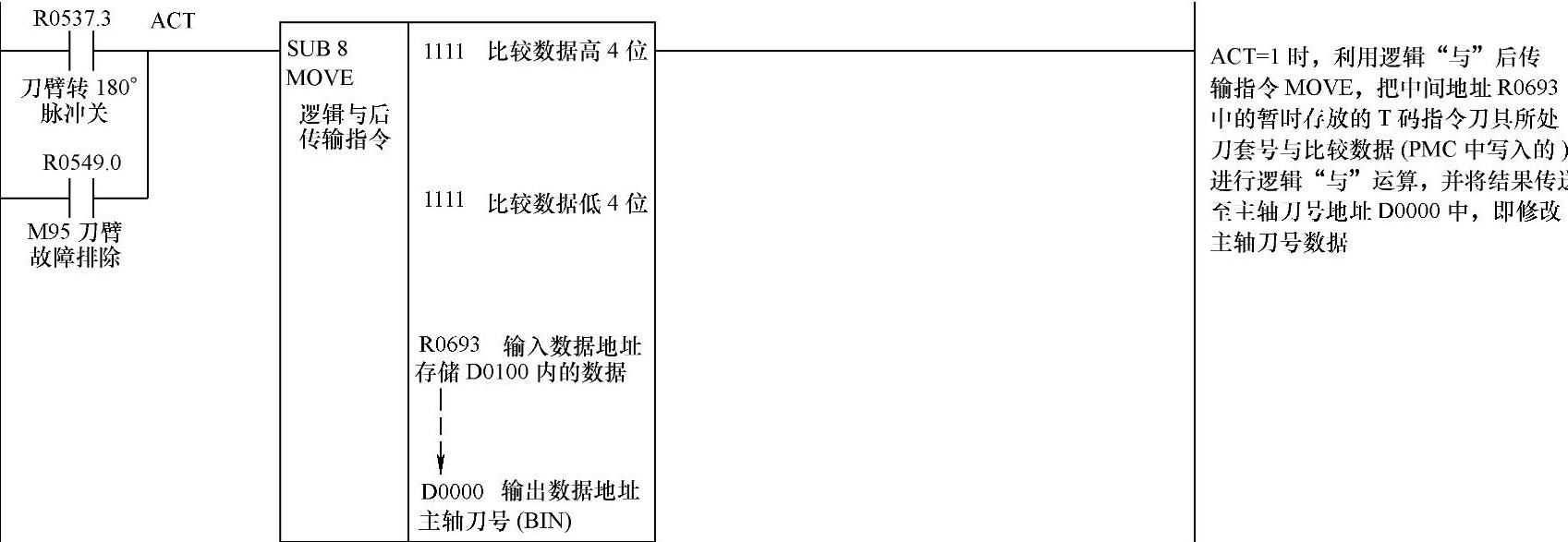

6)刀号数据交换的处理过程(见图6-101):当机械手臂逆转180°完成后,主轴已用过的旧刀具转至刀库刀套的待命位置,同时T码指令的刀具由待命位置转至主轴正下方。此时,PMC需要使用二进制变址数据传送指令XMOVB进行刀号数据表的置换以交换刀号,否则发生乱刀现象。

图6-101 刀号数据交换的处理过程

①步骤1(D0100→R0693的梯形图见图6-102):读取刀库侧待命位置刀号(T码指令刀具)并传送至中间寄存器R0693中。

图6-102 D0100→R0693的梯形图

②步骤2(D0000→D0100的梯形图见图6-103):将D0000内主轴已用完的刀号写入数据表D0100(刀库侧待命位置刀号)中,以修改刀库侧刀号数据表。

图6-103 D0000→D0100的梯形图

③步骤3(R0693→D0000的梯形图见图6-104):将中间寄存器R0693中的T码指令刀具的刀号与比较数据(PMC写入的)进行逻辑“与”后,传送至主轴刀号寄存器D0000内。

图6-104 R0693→D0000的梯形图

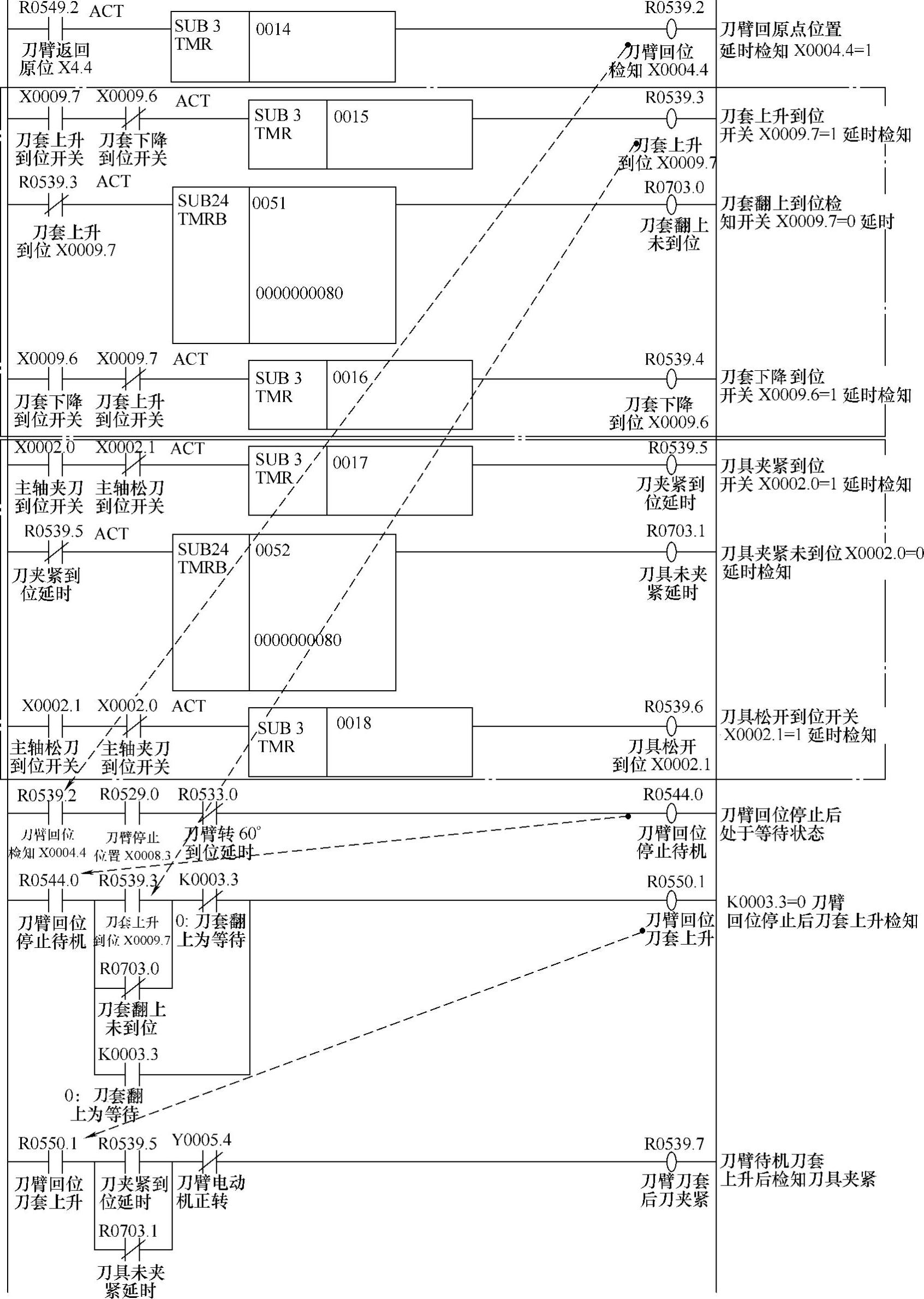

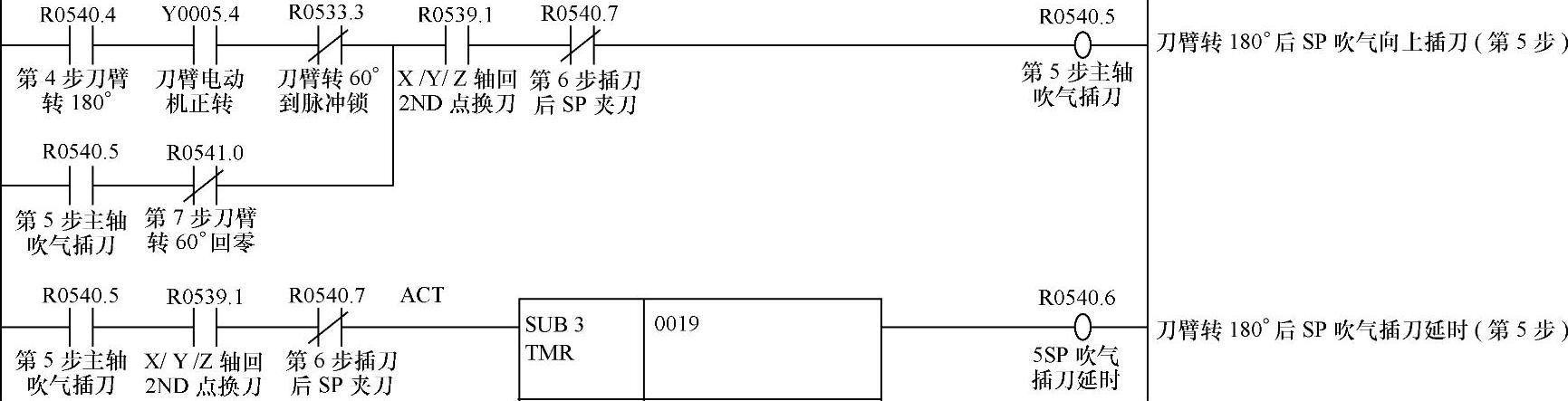

7)步骤5主轴内孔吹气并插刀(控制梯形图见图6-105):步骤4机械手臂逆转180°交换刀具信号R0540.4=1作为主轴内孔吹气并插刀的触发条件,此时机械手电动机正向旋转信号Y5.4=1。当机床各伺服轴返回换刀点信号R0539.1=1和手臂转至中间点停止信号R0533.3=0时,R0540.5=1并延时自锁保证插刀到位(R0540.6);当步骤6主轴夹紧刀具信号R0540.7=1时,R0540.5被复位。

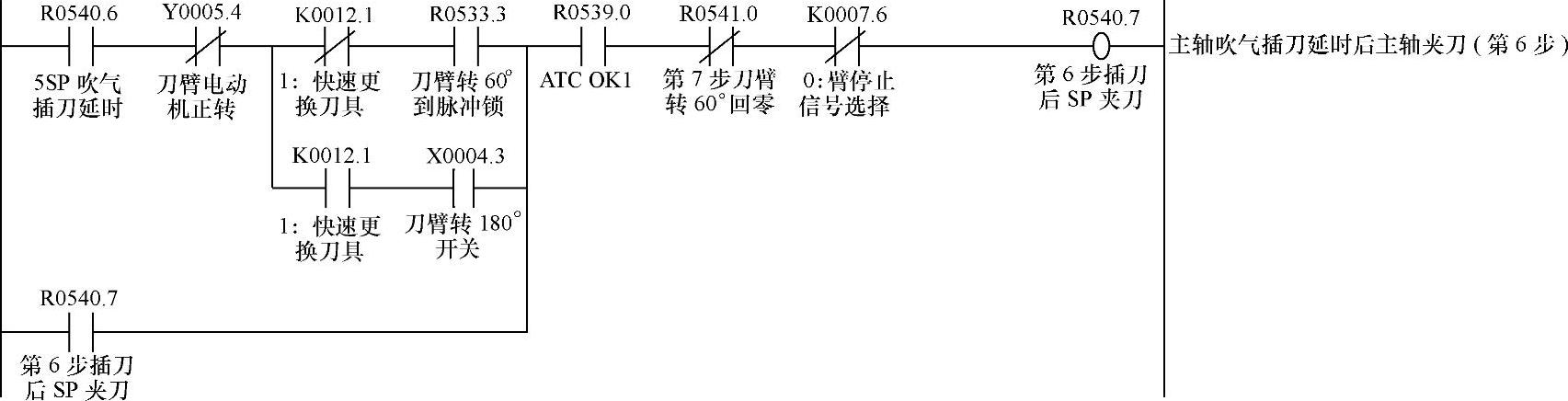

8)步骤6插刀后主轴夹紧刀具(控制梯形图见图6-106):步骤5主轴插刀延时信号R0540.6=1作为主轴夹紧刀具的触发条件,此时机械手电动机停止旋转Y0005.4=0。当手臂转至中间点后停止信号R0533.3=1和刀库准备就绪信号R0539.0=1时,R0540.7=1并自锁;当步骤7机械手臂正转60°回原位信号R0541.0=1时,R0540.7被复位。

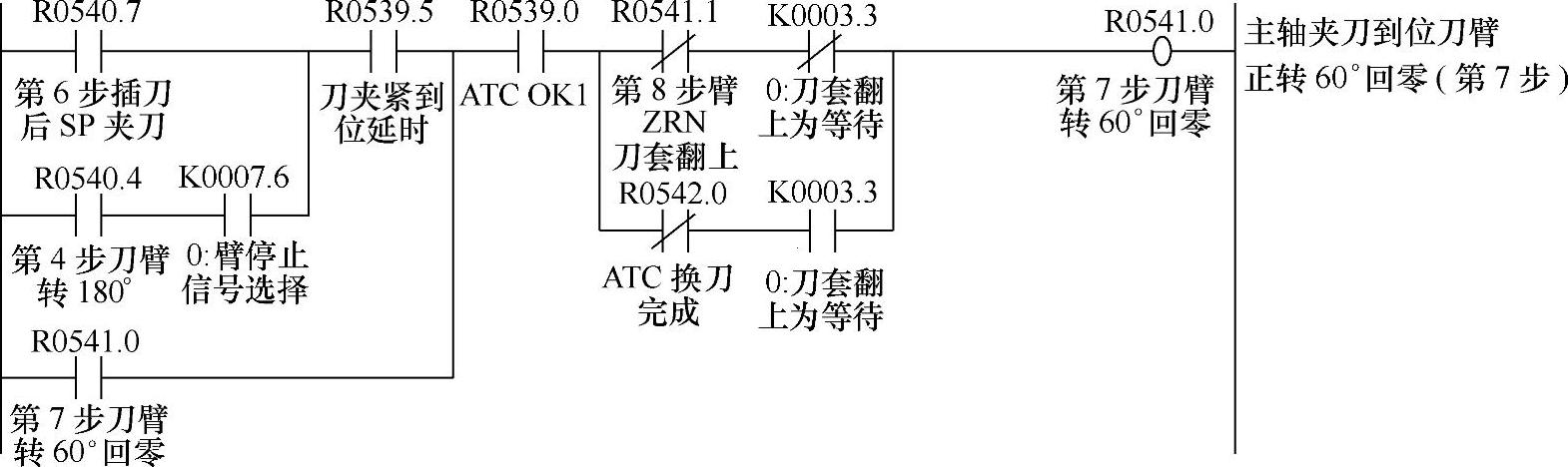

9)步骤7机械手臂正转60°回原位(见图6-107):步骤6主轴夹紧刀具信号R0540.7=1和主轴夹刀到位开关LS6(X2.0)检知有效信号R0539.5=1,分别是机械手臂正转60°回原位的准备条件和触发条件。当刀库准备就绪信号R0539.0=1和保持型继电器K0003.3=0时,R0541.0=1并自锁;当步骤8刀套翻上90°回刀控制信号R0541.1=1时,R0541.0被复位。

图6-105 步骤5主轴内孔吹气并插刀的控制梯形图

图6-106 步骤6主轴夹紧刀具的控制梯形图

图6-107 步骤7机械手臂正转60°回原位的控制梯形图

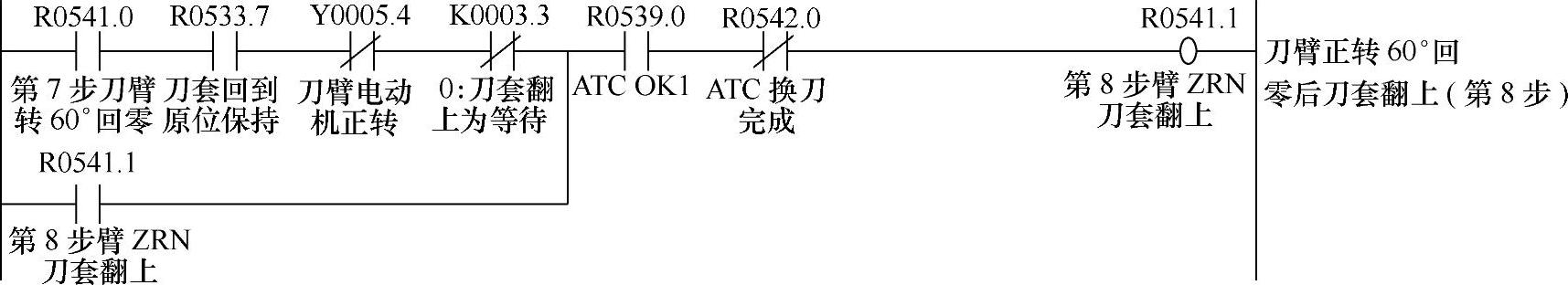

10)步骤8刀套翻上90°回刀(见图6-108):步骤7机械手臂正转60°回原位信号R0541.0=1和原位到位保持信号R0533.7=1(X4.4=1、X8.2=1),分别是刀套翻上90°的准备条件和触发条件。当刀库准备就绪信号R0539.0=1和保持型继电器K0003.3=0、机械手电动机停止运转信号Y0005.4=0时,R0541.1=1并自锁;当步骤9ATC换刀结束信号R0542.0=1时,R0541.1被复位。

图6-108 步骤8刀套翻上90°回刀的梯形图

11)步骤9ATC换刀结束(见图6-109):当机械手臂逆转60°的R0541.2=1、逆转180°的R0541.3=1、正转60°回位的R0541.5=1及主轴内孔吹气并插刀延时的R0541.4=1、刀具更换辅助信号R0527.3=1时,ATC换刀结束信号R0541.7=1。

图6-109 步骤9ATC换刀结束的控制梯形图

12)换刀执行动作的控制。

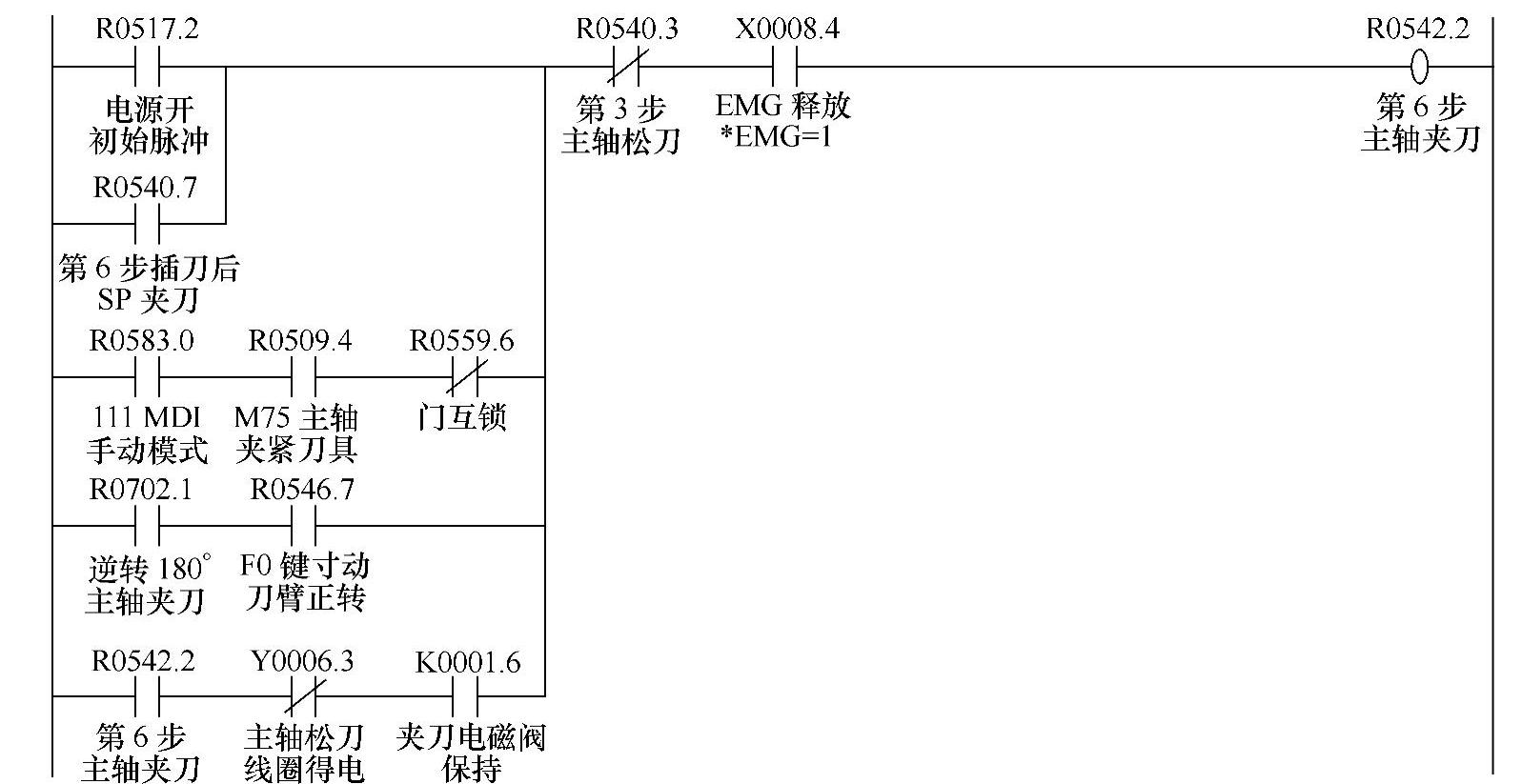

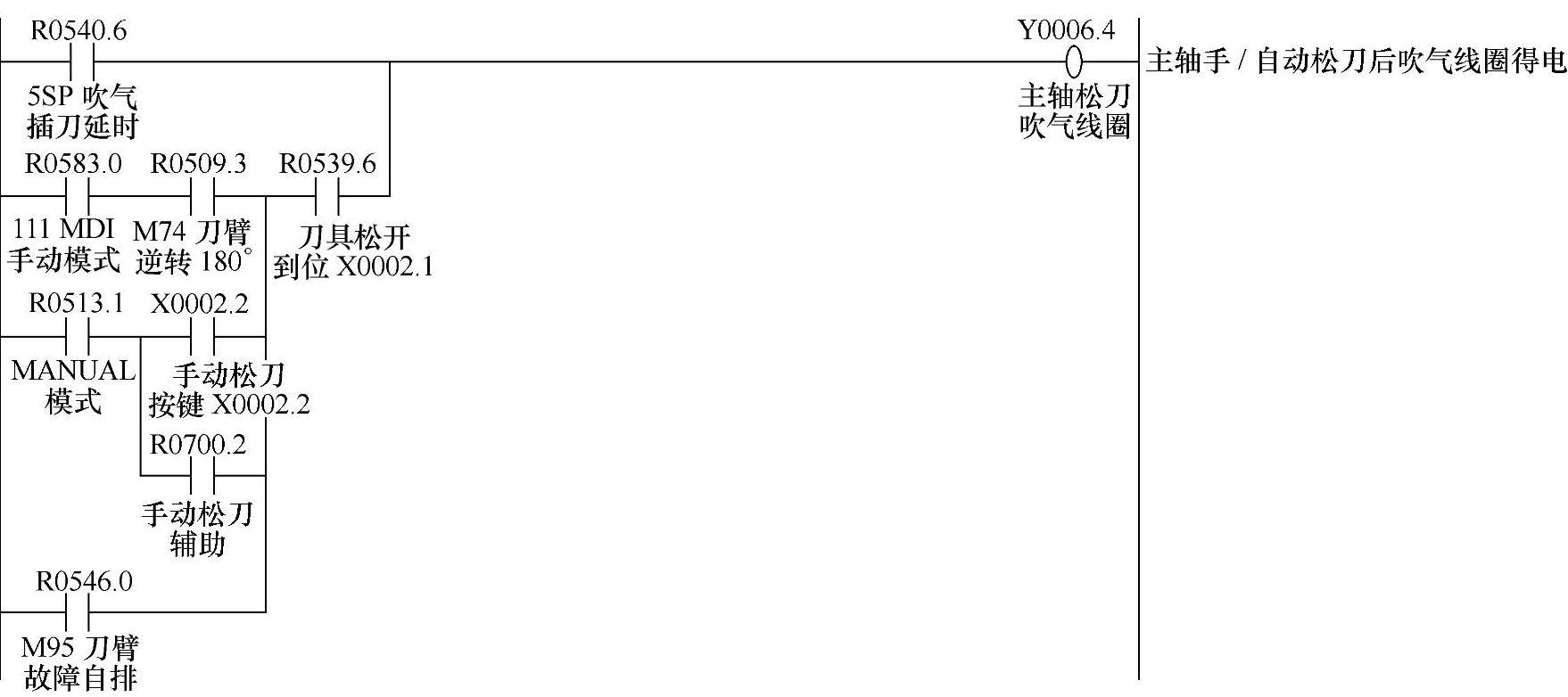

①主轴夹刀(控制梯形图见图6-110):步骤6的R0540.7=1时,主轴夹刀启动;步骤3的R0540.3=1时,主轴松刀启动并将R0540.7复位。

②主轴松刀(控制梯形图见图6-111):步骤3的R0540.3=1时,主轴松刀启动;步骤7的R0540.7=1时,主轴夹刀启动并将R0540.3复位。

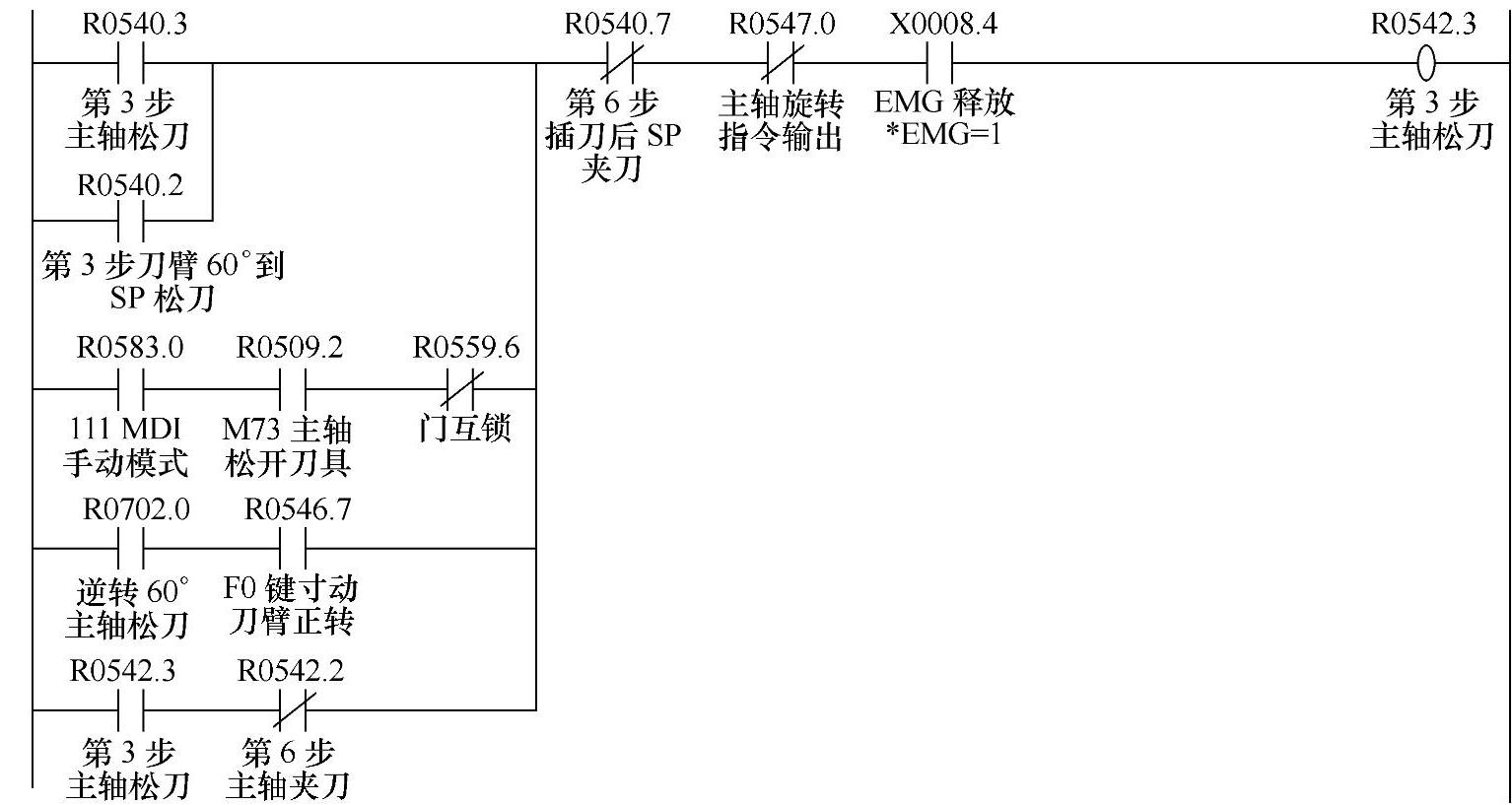

③主轴内孔吹气(控制梯形图见图6-112):步骤5的R0540.6=1时,主轴内孔吹气信号Y0006.4=1使中间继电器KA7得电,从而AC110V的电磁阀YV7得电动作,主轴内孔开始吹气,以消除切屑等污物。

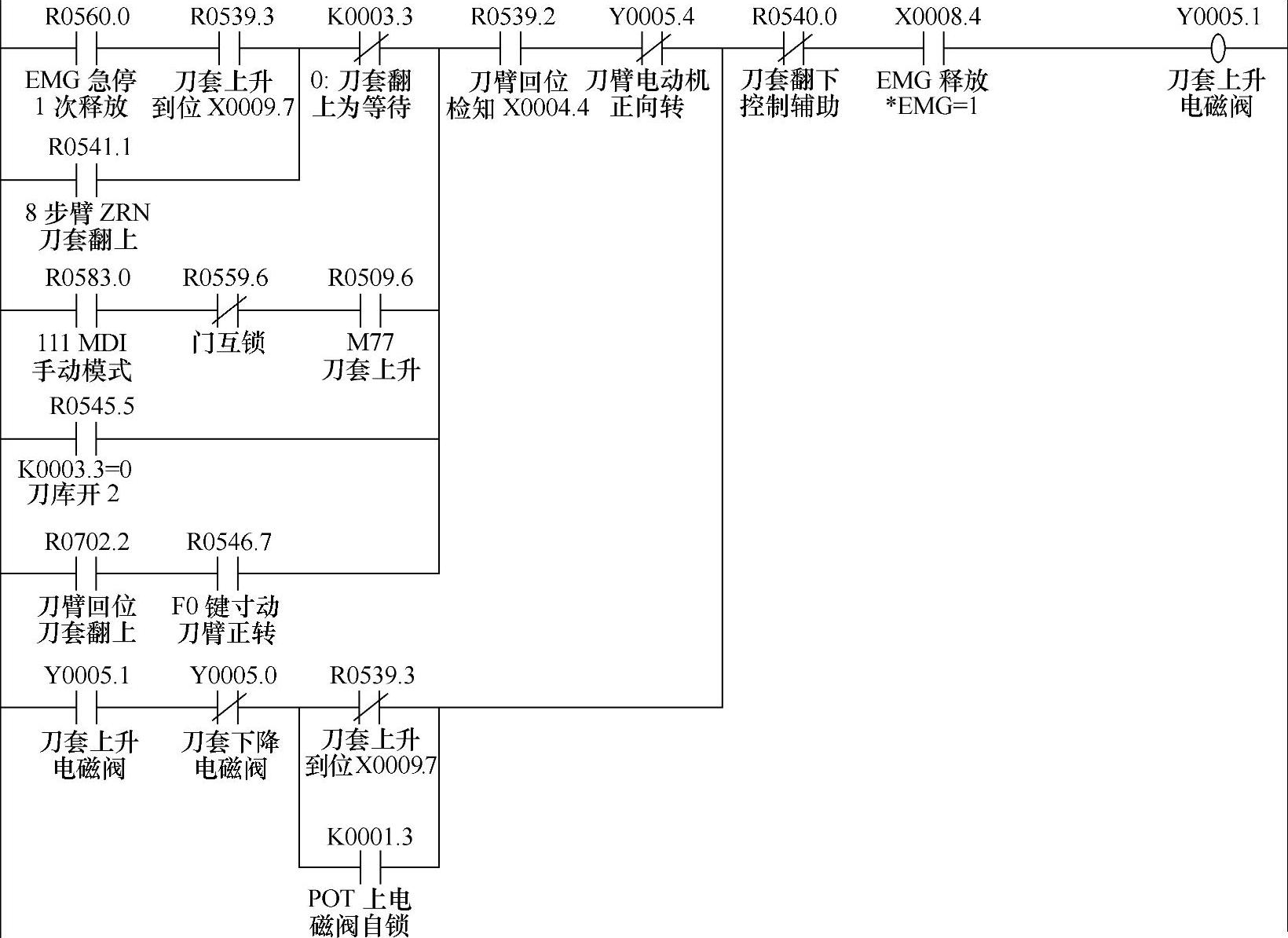

④刀库刀套翻上90°回刀(控制梯形图见图6-113):步骤8的刀套翻上90°信号R0541.1=1和手臂正转60°回位开关SQ10(X4.4)检知信号有效R0539.2=1时,刀套翻上回刀信号Y0005.1=1使中间继电器KA5得电,从而AC110V的电磁阀YV5得电动作,刀套在待命位置翻上回刀。保持型继电器K0001.3=1设定刀套翻上回刀电磁阀自保持有效。

图6-110 主轴夹刀的控制梯形图

图6-111 主轴松刀的控制梯形图

图6-112 主轴内孔吹气的控制梯形图

图6-113 刀库刀套翻上90°回刀的控制梯形图

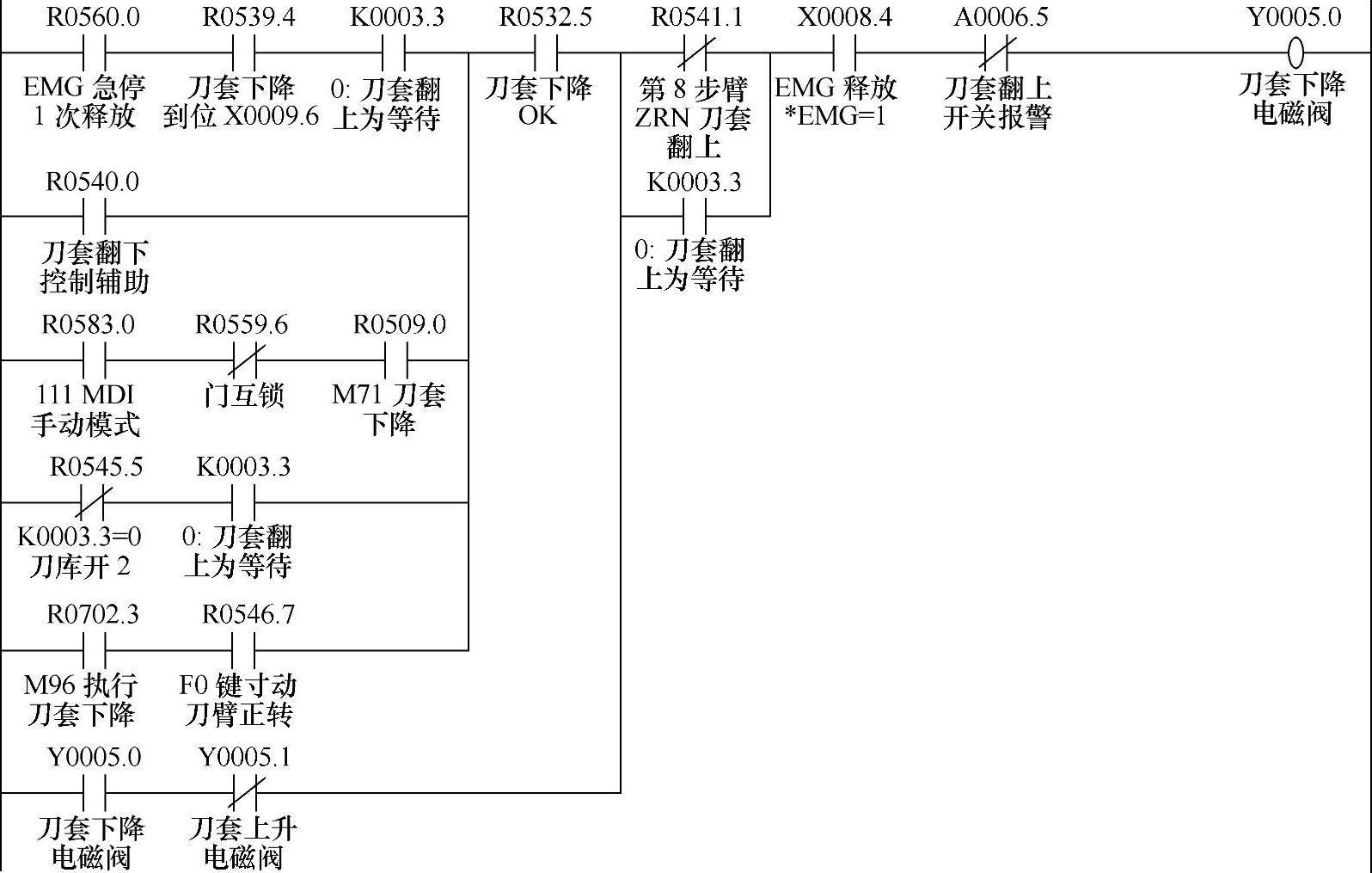

⑤刀库刀套翻下90°倒刀(控制梯形图见图6-114):步骤1的R0540.0=1和刀套翻下条件R0532.5=1时,刀套翻下倒刀信号Y0005.0=1使中间继电器KA4得电,从而AC110V的电磁阀YV4得电动作,刀套在待命位置翻下90°倒刀。

图6-114 刀库刀套翻下90°倒刀的控制梯形图

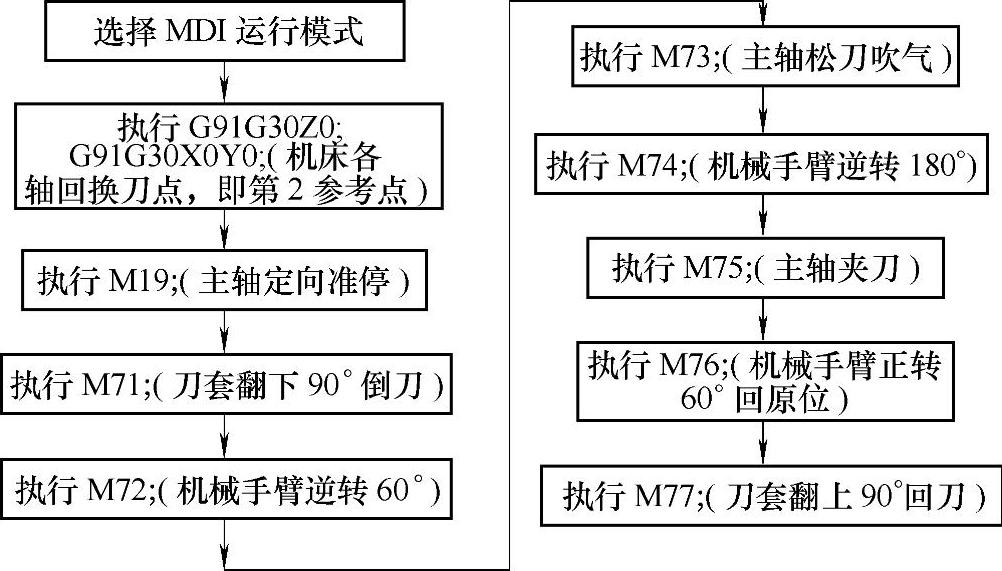

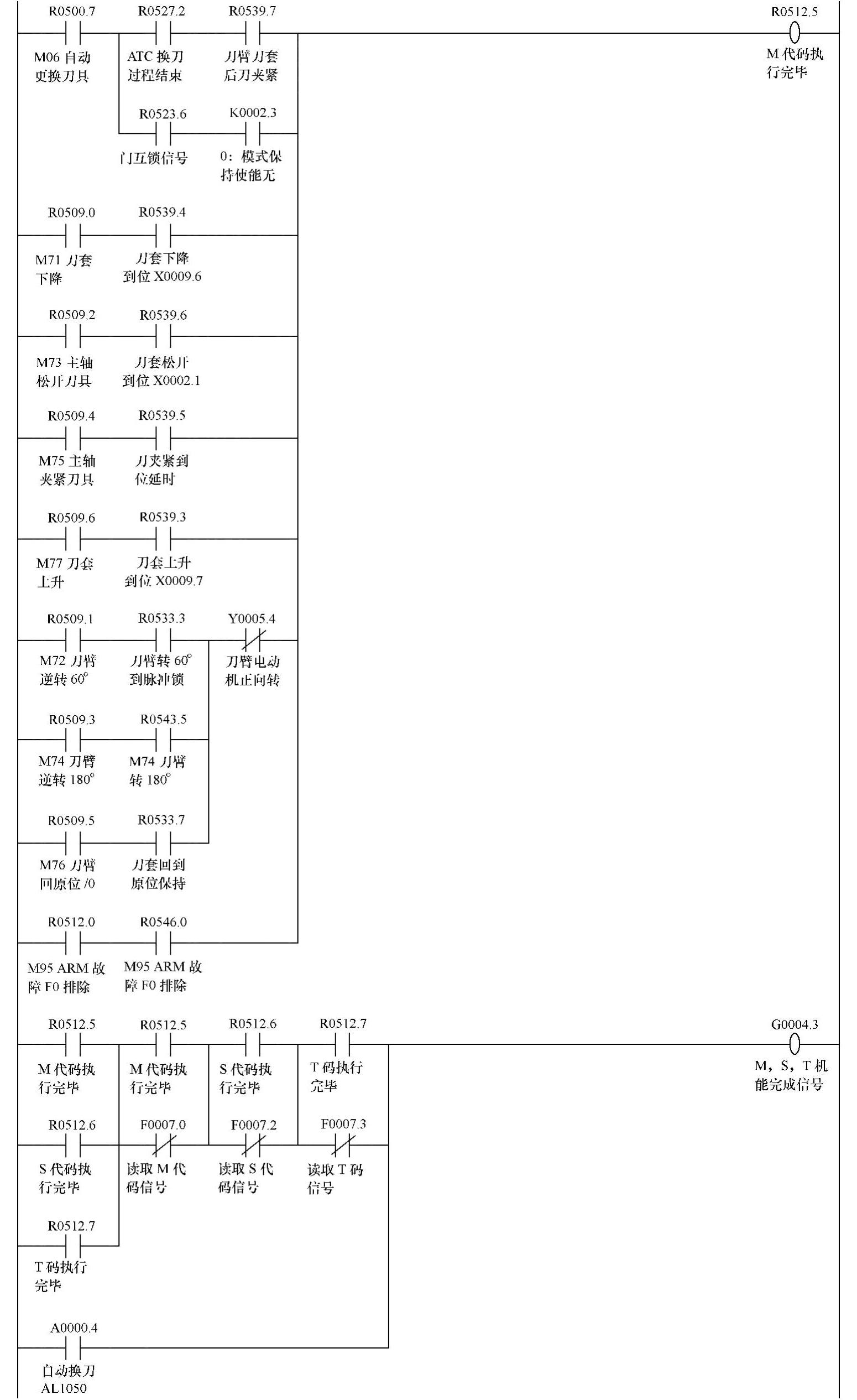

(5)凸轮机械手的M代码换刀控制凸轮机械手除使用M06指令自动换刀外,还可在MDI操作模式下使用预先定义的M指令代码逐步实现换刀控制(凸轮机械手的M指令代码换刀流程图见图6-115)。凸轮机械手换刀M代码的控制过程(见图6-116)如下:

图6-115 凸轮机械手的M代码换刀流程图

图6-116 凸轮机械手换刀M代码的控制过程

图6-116 凸轮机械手换刀M代码的控制过程(续)

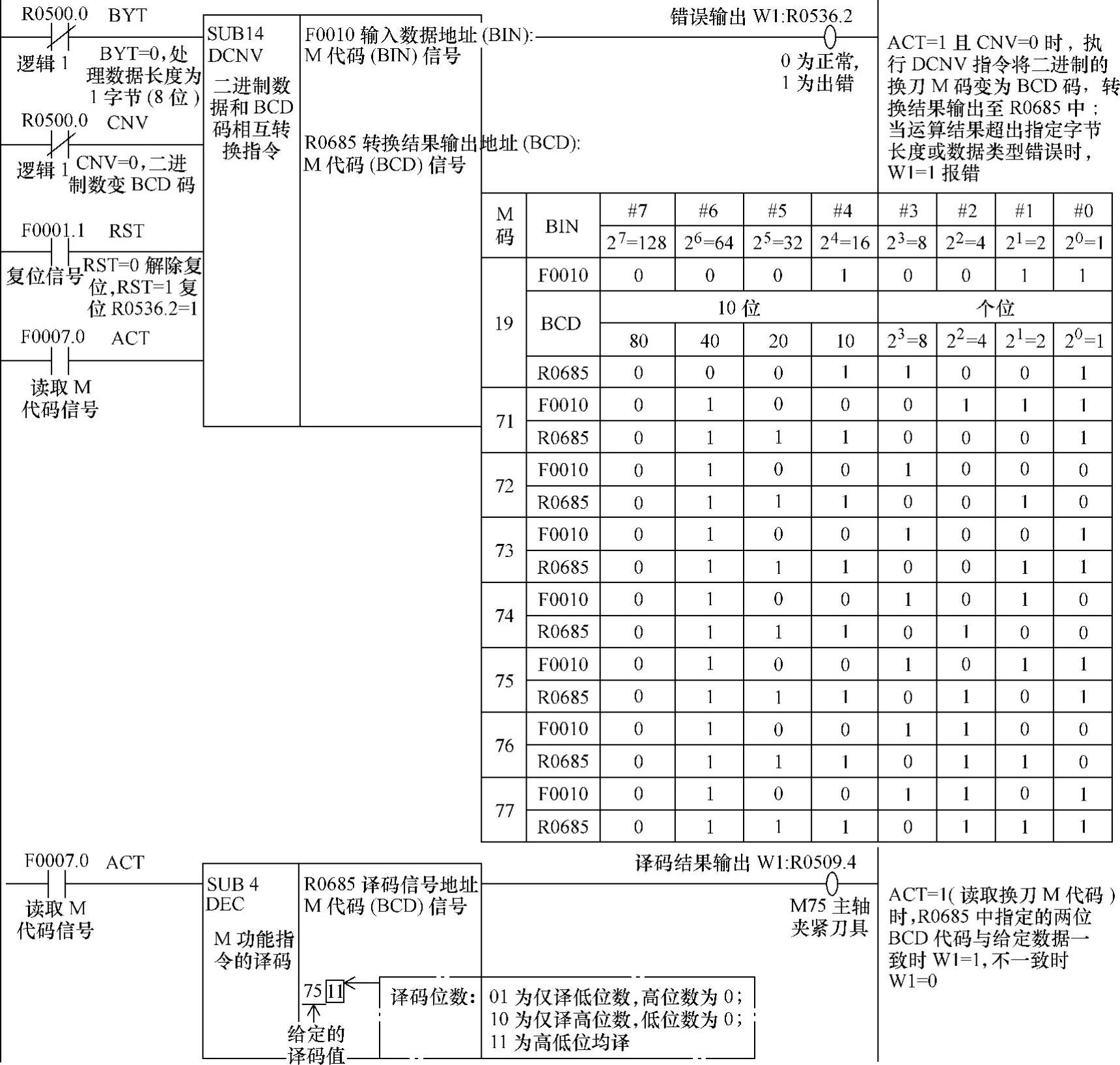

1)CNC读取加工程序中的M代码,向PMC发送M代码选通信号F0007.0/MF=1。

2)PMC通过BIN BCD转换指令DCNV将M代码信号F0010内的BIN数据转换为R0685内的BCD码数据。

BCD转换指令DCNV将M代码信号F0010内的BIN数据转换为R0685内的BCD码数据。

3)PMC通过指令DEC将R0685内的BCD码数据进行译码处理,译码结果由W1(R509)输出。

4)PMC对译码结果W1(R509)进行内部逻辑,以实现凸轮机械手M代码逐步换刀的控制,其逻辑过程可参见上述对PMC梯形图一、二级程序的内容介绍。

5)当凸轮机械手各动作环节到位并反馈信号后,M代码执行完毕信号R0512.5=1;同时由PMC向CNC发送M/S/T代码完成信号G4.3/FIN=1。

相关文章

图6-11 刀库与机床为整体式无机械手换刀1—刀库 2—刀具 3—主轴 4—主轴箱 5—工件图6-12 刀库与机床为分体式机械手换刀2)采用带刀库的自动换刀,主轴箱内仅有1根主轴,设计主轴部件时可充分增强主轴的刚度,使其满足精密加工的要求。4)采用带刀库的自动换刀,其刀库和刀具交换机构的结构较复杂,工作中的频繁运动使换刀系统故障率较高。......

2025-09-29

图3-58 KTJ1-50/2型凸轮控制器的触头分合表图3-59 凸轮控制器起动、调速和正/反转控制线路线路工作原理分析如下:1)闭合电源开关QS,再将凸轮控制器旋至“零位”,AC10、AC11、AC12这3个触头闭合,为控制电路做好准备。当凸轮控制器旋至“正转5”挡时,转子绕组回路的电阻全被短路,电动机全速运行。......

2025-09-29

有的数控机床会像组合机床一样设计了多主轴箱,通过更换主轴箱而达到换刀目的。根据加工的需要,先选好所需的主轴箱,待运行小车11和12运行至该主轴箱处时,将它推到小车11上,小车11载着主轴箱与小车12同时运动至机床动力头两侧的更换位置。图6-10 更换主轴箱换刀1—工作主轴箱 2~7—备用主轴箱 8—机械手 9—刀库 10—主轴箱库 11、12—同步运行小车......

2025-09-29

回转刀架是一种由电动机或液压系统来驱动的最简单的自动换刀装置,主要应用于数控车床上。它可以设计成四方刀架、六角刀架或圆盘式轴向装刀回转刀架等多种形式,分别安装4把、6把或更多把刀具,并按数控系统的规定指令进行换刀。当放大器的逆变模块温度超过规定值时,信号通过通信电缆或伺服总线传递到CNC系统,CNC系统发出伺服过热400(FANUC 0iA系通常,回转刀架的换刀动作包括刀架抬起、刀架转位及刀架锁紧等。......

2025-09-29

Stage1.生成第一个刀路轨迹Step1.在工序导航器中展开节点,可以看到三个刀路轨迹,双击节点,系统弹出如图8.2.26所示的“Internal Trim Rough”对话框。图8.2.28 “Internal Trim Backburn”对话框图8.2.29 刀路轨迹Step3.单击“确认”按钮,系统弹出“刀轨可视化”对话框,调整动画速度后单击“播放”按钮,即可观察到动态仿真加工。Step4.分别在“刀轨可视化”对话框和“Internal Trim Finish”对话框中单击按钮,完成刀路轨迹的演示。图8.2.30 “Internal Trim Finish”对话框图8.2.31 刀路轨迹......

2025-09-29

图9.2.5 “程序”选项卡在子选项卡中有两个不同的窗口,左侧是组成结构,右侧是相关参数。左侧的组成结构中包括NC程序中的五个序列和刀轨运动中的四种事件。......

2025-09-29

图3.55单指机械手原理机械手手指的数量对可用于传递夹持力的选择有影响。图3.58两指机械手的展示混合机械手解决方案的材料和模块如图3.59所示。图3.59混合式机械手解决方案由激光烧结材料和机械手模块组成三指机械手进一步改善了旋转对称部件的定心功能。图3.60三指机械手图3.61四指机械手这种柔性机械手的缺点是它需要针对不同的产品进行调整。图3.62四指机械手应用于不同几何形状的工件......

2025-09-29

同样,物体单位表面积的有效辐射称为有效辐射密度,用J表示。根据定义有J=e+ρG=εσT4+ρG 3.平板间的辐射换热设有两块靠的很近且平行放置的平板,不仅都是灰体,而且都是“朗伯表面”,如图3-13所示。根据发射率的定义及斯蒂芬-波尔兹曼定律,可知e=εeb=εσT4 投射辐射是指由外界投射在物体表面的辐射。......

2025-09-29

相关推荐