在这些环节中,任一环节出现异常或故障,都会对伺服系统的正常工作造成影响。进给伺服的常见故障有以下九种。......

2023-06-22

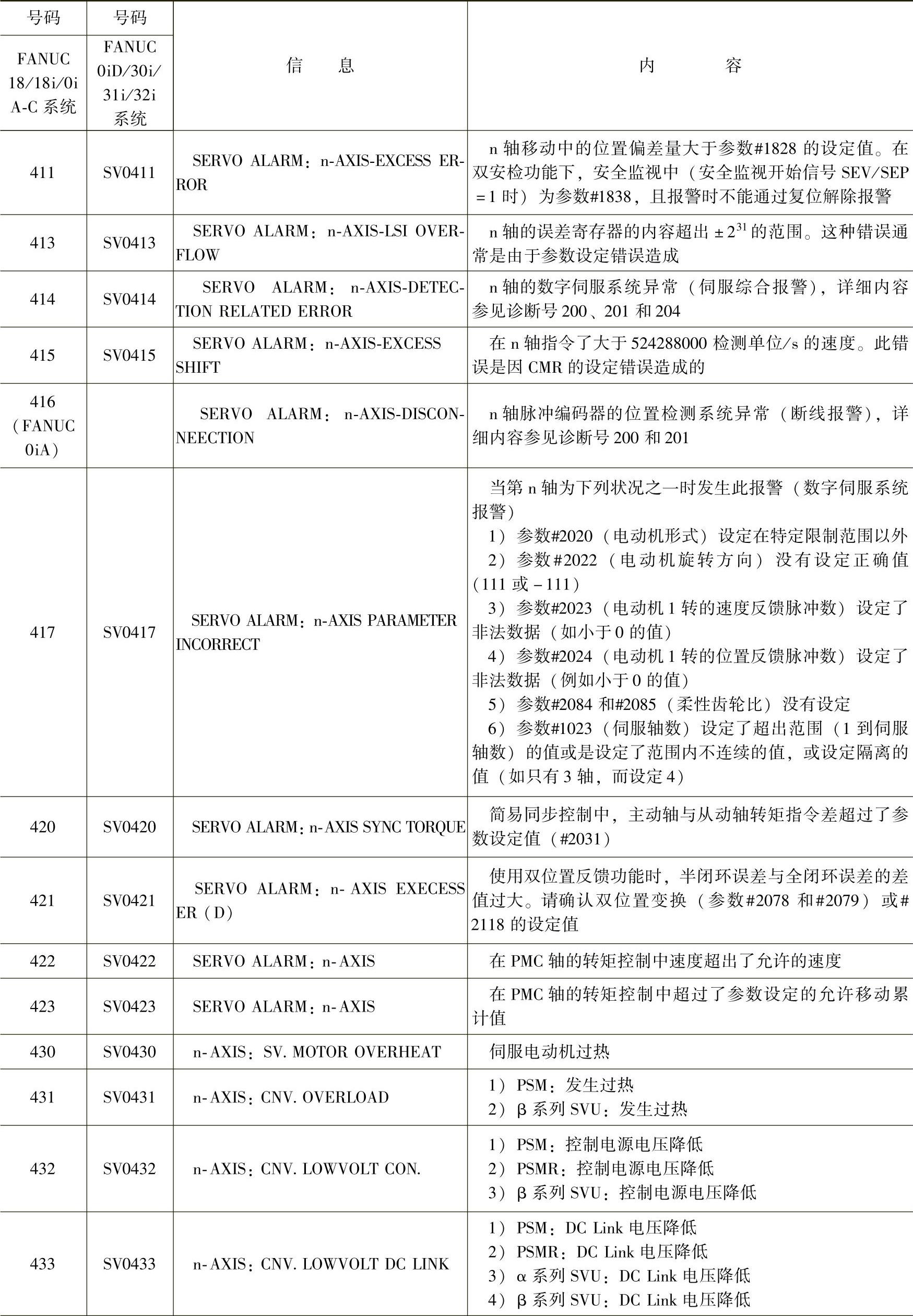

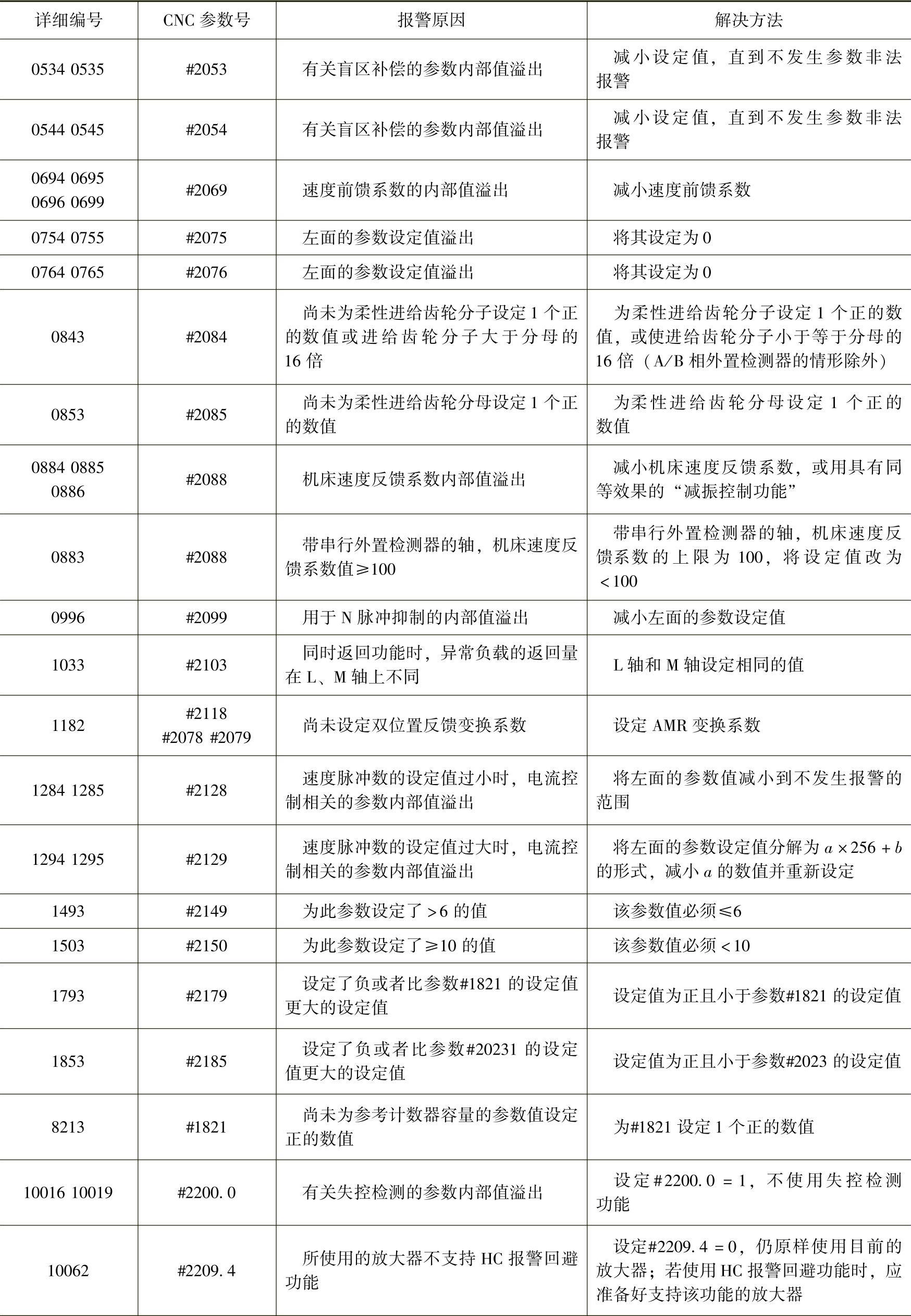

1.FANUC系统常见伺服报警代码及内容(见表5-23)

表5-23 FANUC 16/16i/18/18i/21/21i/0i/30i/31i/32i系统伺服报警代码及内容

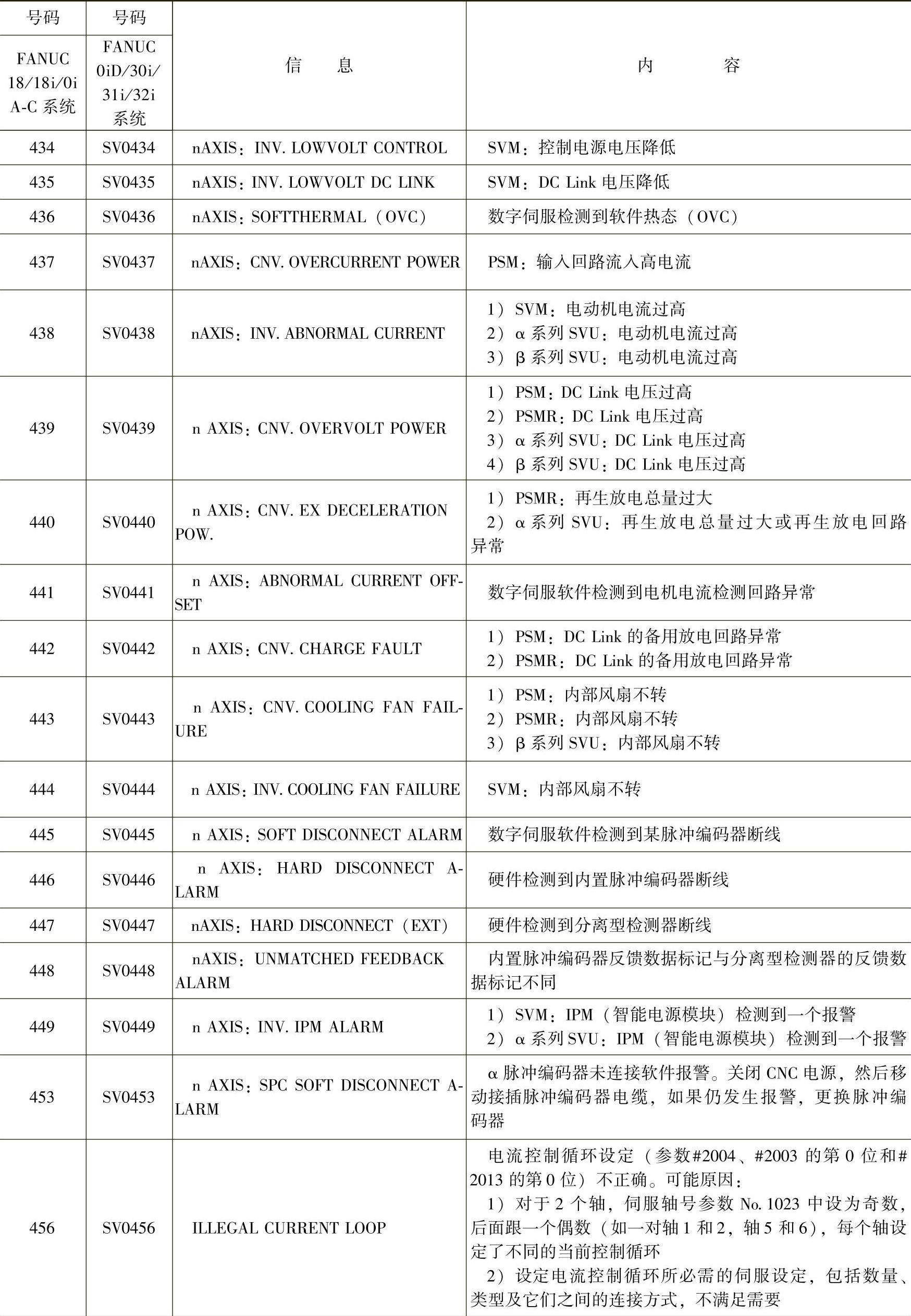

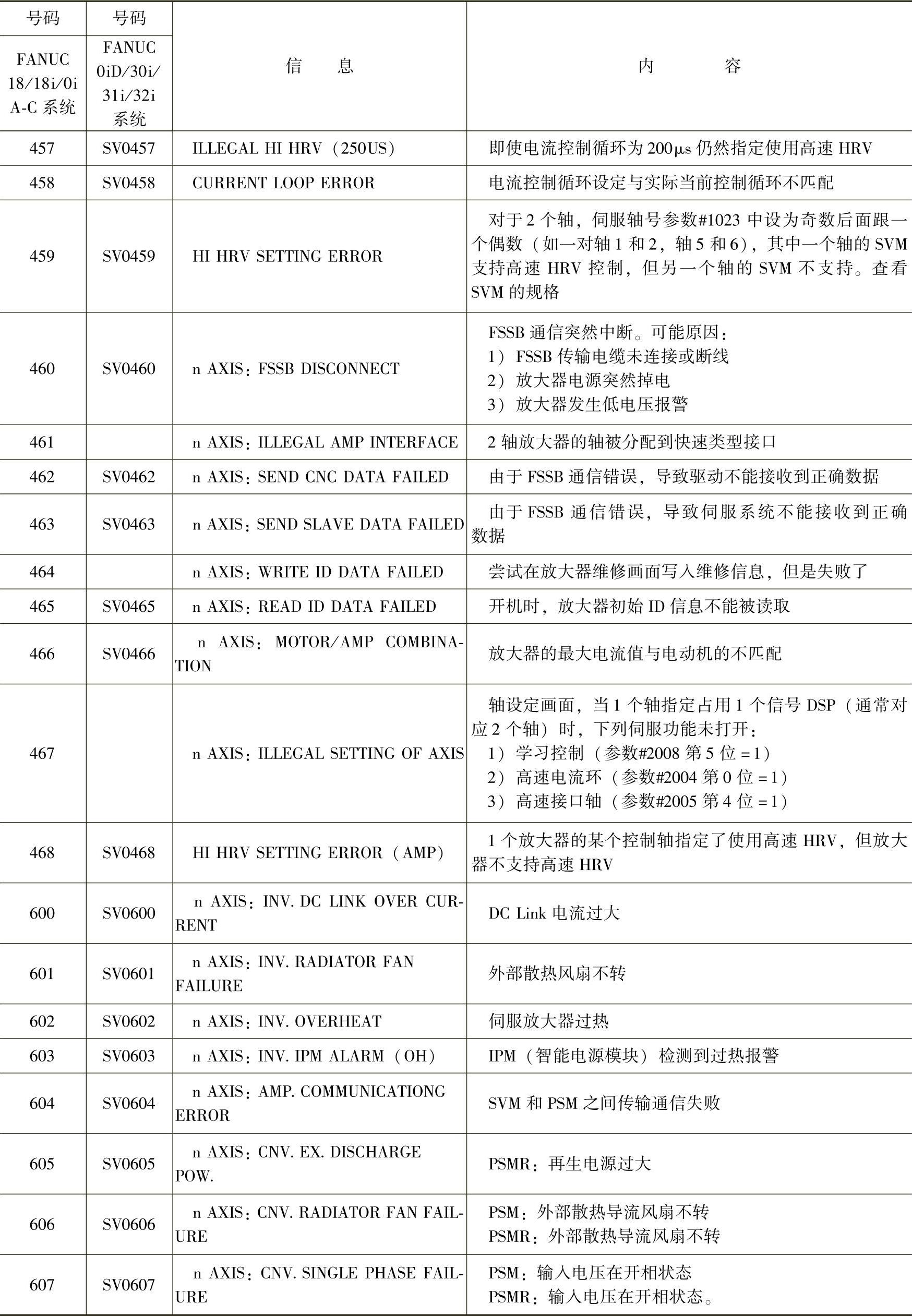

(续)

(续)

(续)

2.伺服过热400或430/431号报警

(1)系统检测原理

伺服放大器智能逆变模块IPM内的热敏电阻用于检查放大器是否过热。当放大器的逆变模块温度超过规定值时,信号通过通信电缆或伺服总线传递到CNC系统,CNC系统发出伺服过热400(FANUC 0iA系统)或431号(FANUC 18i/0iB-D/30i系统)报警。

伺服电动机定子绕组的热敏电阻用于检测伺服电动机是否过热。当伺服电动机的温度超过规定值时(通常140℃),电动机的热敏电阻阻值发生变化,信号通过伺服电动机的串行编码器(数字伺服)传递给CNC系统,CNC系统发出伺服过热400(FANUC 0iA系统)或430号(FANUC 18i/0iB-D/30i系统)报警。

(2)故障的诊断方法

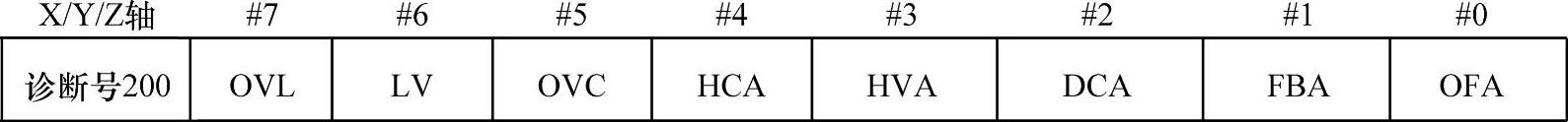

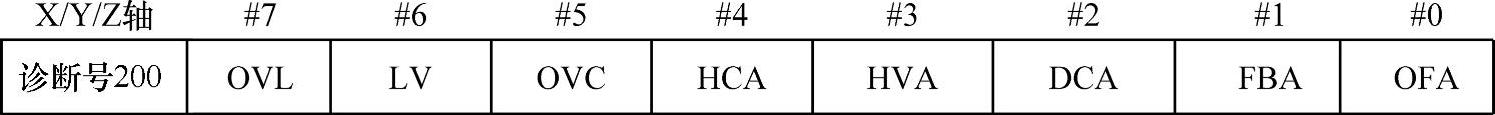

1)确认CNC系统的伺服过热报警。通过系统诊断画面(按面板[SYSTEM]功能键→[DGN]软键即可显示画面)中诊断号200.#7/OVL或伺服调整画面中报警1的第7位是否为1来判定。

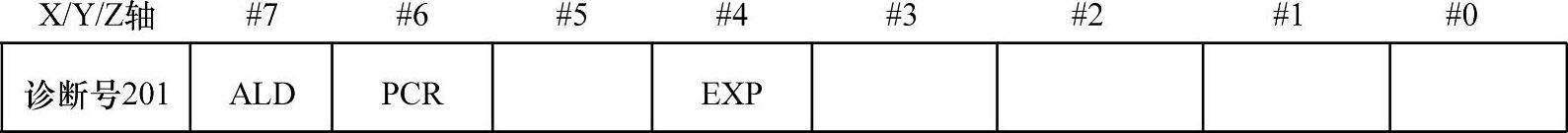

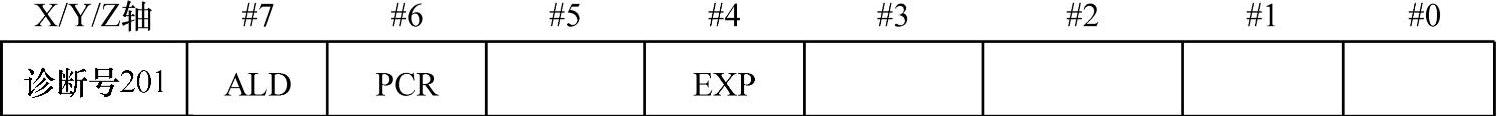

2)区分伺服电动机过热还是伺服放大器过热。通过系统诊断画面中诊断号201.#7/ALD或伺服调整画面中报警2的第7位的状态来判定,状态为1时伺服放大器过热,为0时伺服电动机过热;αi系列伺服电动机通过诊断号308可显示其内部温度,其他类型电动机轴显示为0℃。

系统伺服调整画面的报警1

#7(OVL) 1:伺服过载报警(实际为伺服过热),进一步查看诊断号201。

201.#7=0时伺服电动机过热,201.#7=1时伺服放大器过热。

系统伺服调整画面的报警2

诊断200.#7lOVL=1 0:伺服电动机过热;FANUC OiA系统为#400报警,FANUC 18i/OiB-D/30i为#430报警。

伺服过载(实质为伺服过热)报警时 1:伺服放大器过热;FANUC OiA系统为电源模块过热,FANUC 18i/OiB-D/30i为#431报警。

(3)故障产生的原因

1)伺服电动机过热。

①机械传动故障引起伺服电动机过载(超过额定电流值),如电动机与滚珠丝杠副的连接不良,滚珠丝杠副及滚珠丝杠的固定与支承部件预紧力过大、自身损坏或润滑不良,导轨副状态不良等。

②切削参数设置不当引起伺服电动机过载,优化工艺参数,使切削状态下的伺服轴负载率不超过80%(操作监视画面)。

③伺服电动机本身故障引起电动机过载,如伺服电动机绝缘不良(匝间短路)、三相电流不平衡及电动机定子绕组的热敏电阻不良(用手感知电动机外壳是否真热,真热时热敏电阻正常)等。

④伺服电动机额定电流和过载检测参数设定错误,需进行伺服参数初始化。

⑤垂直轴伺服电动机的制动器是否打开(伺服就绪信号F0.6/SA=1后,细听制动器是否有“啪嗒”声,制动器释放的PMC信号是否输出,线圈的DC24V是否正常)。

2)伺服放大器过热。

①伺服放大器散热条件差,如散热风扇太脏或损坏(观察风扇是否有风,若没风或不转,拆下风扇观察扇叶是否油污严重,有油污时用汽油或酒精清洗后再装上,仍有报警时更换风扇;拆下控制板,用万用表测量风扇插座处到小接口板CN1的电路是否断线),通风道不畅等。

②伺服放大器伺服过载检测电路不良,如放大器过热监控电路和热敏电阻不良,可用规格型号相同的伺服放大器互换以排除故障点。

③伺服参数设定错误或伺服软件不良,需进行伺服参数初始化。

④伺服放大器智能功率模块IPM不良(万用表无法检测,可采用互换法)或CNC轴控制卡故障等。

3.伺服不能就绪401号报警

(1)系统检测原理FANUC系统驱动部分的上电过程为(见图4-134):控制电源2相200V接入→连接器CX4的急停信号∗ESP释放→若无MCC断开信号MCOFF(变为0)则发出请求电源模块准备信号∗MCON(PRDY)给所有SVM→电源模块准备好后发出MCC接触器触点吸合信号→外部MCC接触器吸合→3相200V动力电源接入→电源模块整流输出DC300V并发出就绪信号∗CRDY→若SVM准备就绪则向CNC发送∗DRDY(VRDY)准备好信号(Digital Servo Ready,DRDY)作为速度控制单元的正常响应并使CNC进入正常工作状态→CNC向PMC发送伺服准备信号SA/F0.6(Servo Already,SA)→一个上电周期完成。

一旦CNC在规定时间内未接收到伺服就绪信号∗DRDY(VRDY),则发出伺服VRDY_OFF401号报警且PSM的Status状态窗口显示“—”,同时断开各伺服轴的∗MCON信号。

(2)故障原因及诊断方法

1)当系统出现401号报警的同时,还出现其他伺服报警“4××”时,应先排除“4××”报警故障。

2)由驱动部分上电过程的分析可知,上述所有通路均可能成为故障点。

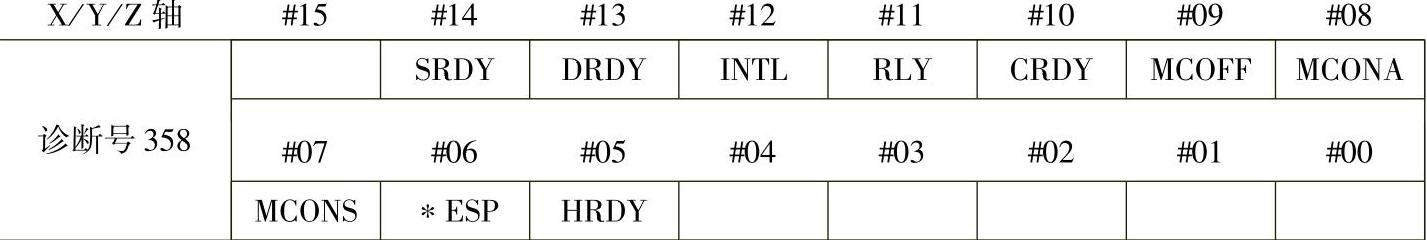

3)对于FANUC 16i/18i/21i/0i/30i系统,可借助系统诊断画面(按面板[SYSTEM]功能键→[DGN]软键即可显示画面)中诊断号358来分析出现VRDY_OFF报警的原因。诊断号358中的显示值被转化为16位的二进制数,检查位5~位14;开启伺服放大器的励磁时,从低位的位5开始依次被设定为1,正常启动时位5~位14均被设定为1,即从低位的位5开始依次确认,哪一位为0则该位就是VRDY_OFF报警的故障原因。若DGN358=417(二进制:1 1010 0001),自位5起第6位先为0,表示转换器处于急停状态(无∗ESP信号);若DGN358=993(二进制:011 111 00001),自位5起第10位先为0,表示没有转换器准备结束信号CRDY,需要检查电源模块的PN电压及三相交流输入电压以确定电源模块的状态是否良好;若DGN358=32737(二进制:111 111 11110 0001),表示所有信号正常(无报警)。

#06(∗ESP) 转换器急停解除状态

#07(MCONS) NC→SVAMP的指令信号

#08(MCONA) SVAMP→PSM的指令信号

#09(MCOFF) SVAMP→PSM的接触器关断信号

#10(CRDY) 转换器准备结束(整流正常准备信号)

#11(RLY) 释放DB(动态制动器)

#12(INTL) DB继电器解除结束,联锁信号

#13(DRDY) 放大器准备结束(SV AMP→NC)

#14(SRDY) 放大器准备结束(NC侧)

4)根据DGN358的诊断结果,做以下相应检查。

①检查各伺服放大器之间的通信接口(CXA2A/B)电缆是否正确连接。

②电源模块的控制电源三相200V输入(端子R.S.T.单相200V)是否接通。

③经CX4接口输入到电源模块中的急停信号是否已经解除(∗ESP应为短路),连接是否正确。

④最后的α系列伺服放大器接口JX1B上是否插有终端插头。

⑤检查控制板上各直流电压是否正常,有异常时检查控制板上的熔丝及板上的电源回路有无烧坏的地方。

⑥仔细观察电源单元LED是否变00后(吸合)再断开呈“—”,还是根本不吸合而一直为“—”。若吸合后再断开,则可能为电源单元故障;若根本不吸合,则可能是接线问题、接线断线或电源单元有问题,应仔细检查各单元之间的连线。

4.伺服停止时误差过大410号报警

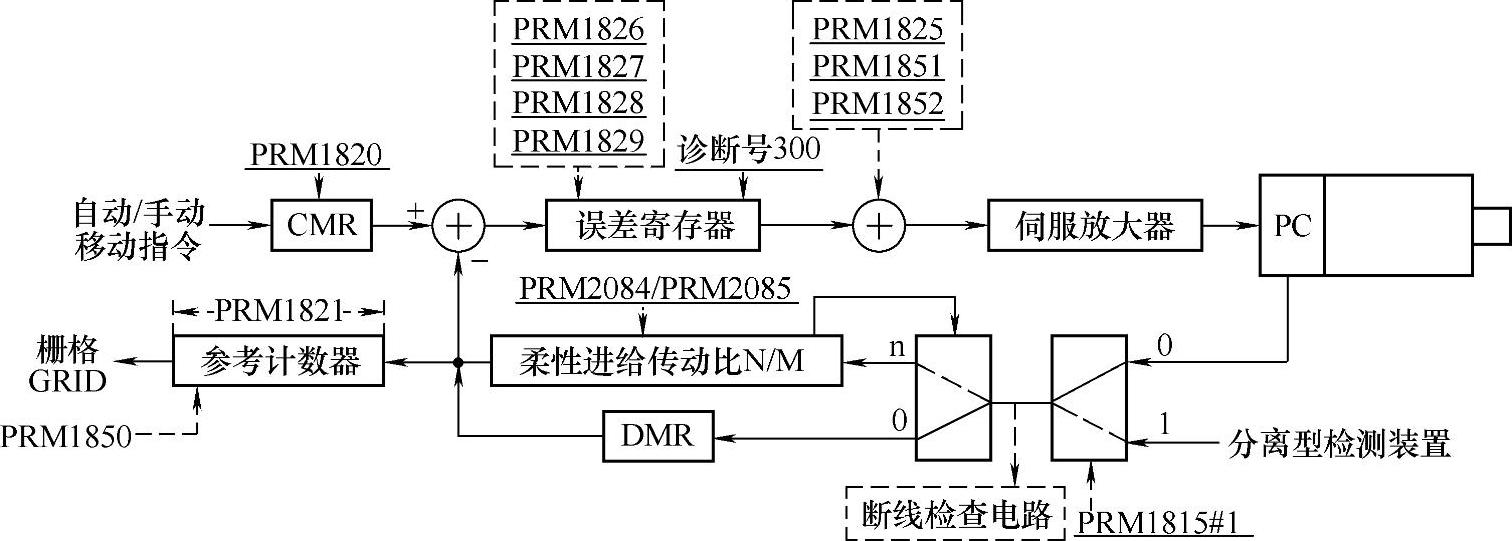

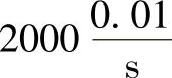

(1)系统检测原理FANUC 18/18i/0i/30i系统的伺服环工作过程是一个“动态平衡”的过程(见图5-82)。每当伺服使能接通或定位完成时,伺服环均要进行动态平衡的调整。当平衡调整失败后,系统发出410号报警:伺服轴停止时,误差计数器内的实际误差值E[诊断号300, ]超过参数#1829中的限定值。

]超过参数#1829中的限定值。

当系统无移动指令脉冲P_cmd时,伺服轴没有任何移动,机床处于静止状态;也就是P_cmd=0和反馈脉冲P_fb=0→E=P_cmd-P_fb=0→从而速度控制单元的模拟量信号VCMD=0。若机床受到外界振动或重力等因素的影响而使伺服轴产生移动时,P_cmd=0和P_fb≠0→E=P_cmd-P_fb≠0→进而VCMD≠0→伺服环开始进行动态平衡调整→直至P_cmd=0和P_fb=0→E=P_cmd-P_fb=0→VCMD=0→伺服电动机停止。

当系统有移动指令P_cmd时,机床初待启动状态P_cmd=1周期分配脉冲数和反馈脉冲P_fb=0→实际误差E=P_cmd-P_fb=1周期分配脉冲数→VCMD≠0并输出指令电压使电动机起动→位置检测装置反馈数据→P_fb=1周期反馈脉冲数→E=P_cmd-P_fb≠0→VCMD≠0并输出指令电压使电动机继续转动→当P_cmd=0和P_fb=0→E=P_cmd-P_fb=0→VCMD=0→伺服电动机停止→工作台定位完成。

(2)故障原因及诊断方法若故障伺服轴为垂直轴,则可能的故障原因有伺服电动机及动力电缆断相或动力线接反(上电时出现飞车现象)、位置检测装置反馈线接反(电动机将不能移动)、伺服放大器或系统轴控制卡不良等。

若故障伺服轴不是垂直轴,则可能的故障原因有伺服轴的位置偏差量参数#1829设定不当、伺服软件不良、伺服放大器或系统轴控制卡不良等。

(3)实例分析某半闭环控制的立式数控铣床(FANUC0iMC系统),Y轴释放急停按钮后数秒钟立即产生410号报警。

维修人员可通过系统诊断画面中诊断号300或伺服调整画面中的“位置误差”来判定(见图5-161)。当释放急停按钮后,位置偏差数值快速加大并出现报警,此时机床窜动一下又停止。当压下急停按钮后,用手或辅助工具使伺服电动机转动,若“位置偏差”跟着变化,则说明位置编码器及反馈电缆正常。进一步观察诊断画面的诊断号308,通电时间不长电动机的温升即达60~70℃,使用兆欧表测量电动机定子线圈对地绝缘电阻,发现短路。更换伺服电动机后,机床工作正常。

5.伺服运动时误差过大411号报警

(1)系统检测原理(见图5-82)当伺服轴执行插补指令移动时,指令值随时分配脉冲P_cmd,反馈值随时读入脉冲P_fb,误差计数器随时计算实际误差值E=P_cmd-P_fb。当指令值P_cmd和反馈值P_fb中的一个不能正常工作时,误差计数器的数值变大,随即出现“#411n-AXIS EXCESS ERROR”报警(即X轴移动中的位置偏差量超出参数#1828的设定值)。

图5-161 FANUC系统410号报警的诊断方法

(2)故障原因及诊断方法常规思维会根据报警提示修改CNC参数#1828的设定值,但修改参数#1828后机床随即出现伺服放大器“#414n-AXIS DETECT ERROR”报警,故不能通过此法解决问题。

一般在数控机床的半闭环控制系统(见图5-78)中,反馈环节的不良如编码器损坏或反馈电缆断线、破皮等,致使反馈信息不能准确地传递到CNC系统中,将导致411号报警出现。还有指令脉冲P_cmd虽发出,但在执行过程中出了问题也将导致411号报警出现,此时问题可能是伺服放大器故障(如驱动晶体管击穿、驱动电路故障、动力电缆断线或虚接等)、伺服电动机损坏(如电动机进油或进水、电动机匝间短路等)或机械过载(如导轨严重缺油、导轨损伤,滚珠丝杠副损坏、滚珠丝杠副两端支承轴承不良,联轴器松动或损坏等)阻止伺服电动机正常转动。

(3)实例分析1 全闭环控制的QVM610A立式加工中心(FANUC 0iMC)低速运行时无报警,但在JOG方式、自动方式或返回参考点方式时,快速移动X轴时出现411号报警。

通常,参数设置不会有问题,除非人为修改过机床的参数,应重点检查位置检测的反馈信号和驱动输出。由于该机床的X轴采用全闭环控制方式,故采用排除法(全闭环控制改为半闭环控制)先排除光栅尺损坏的因素。将参数#1815.1/OPTx由1改为0,将X轴的全闭环控制变为半闭环控制。进入伺服设定界面(见图5-120),将初始化设定位改为“00000000”,位置反馈脉冲数改为12500,计算柔性进给齿轮比N(#2084)/M(#2085)的值,修改位置反馈脉冲数和参考计数器容量。系统断电重启后,用手轮移动半闭环控制的X轴正常,再用JOG方式自低速至高速移动X轴,运行也正常,由此判定X轴的半闭环控制运行正常,全闭环控制方式下高速运行时411号报警应为光栅尺侧存在故障。拆开光栅尺防护罩,卸下读数头,将标尺光栅从铝壳中抽出,发现标尺光栅齿面油污严重。遂用无水乙醇或丙酮清洗干净,重新安装并恢复原参数(如#1815.1/OPTx、柔性齿轮比N/M和位置反馈脉冲数等),机床运行正常。

(4)实例分析2半闭环控制的LC34×3100卧式数控车床(FANUC 0iTC系统)Z轴移动时出现411号报警。

Z轴低速移动时,系统诊断画面中诊断号300或伺服调整画面中的“位置偏差”跟随Z轴的移动而变化;而Z轴快速移动时,“位置偏差”数值尚未来得及调整完就出现了411号报警。此现象属于典型的指令脉冲P_cmd与反馈脉冲P_fb不协调,可能的故障原因为反馈脉冲丢失或Z轴负载过大。

由于机床X轴和Z轴采用了αi系列伺服电动机,其内装型增量编码器的互换性较好且比较方便,故维修人员调换了X轴和Z轴的脉冲编码器。但更换后Z轴仍有411号报警,初步排除脉冲编码器问题,进一步测量反馈电缆也正常,由此查找外围机械部分是否存在异常。将伺服电动机与滚珠丝杠副脱开,通电旋转电动机无报警,从而排除了CNC系统和伺服电动机的问题。当用手转动丝杠时,发现丝杠阻力较大而无法旋转,表明Z轴传动链机械方面存在故障。拆卸工作台后发现丝杠副没有润滑,底部堆满铁屑而使滚珠丝杠副严重锈蚀。遂清理铁屑,更换滚珠丝杠副后,试机报警消除。

6.数字伺服参数设定非法417号报警

(1)系统检测原理当数字伺服参数设定超过设定范围、参数与机床设定不符及数字伺服软件不良时,FANUC 18/18i/0i/30i系统的CNC通过参数观察器发出数字伺服参数设定非法417号报警。

(2)故障原因及诊断方法

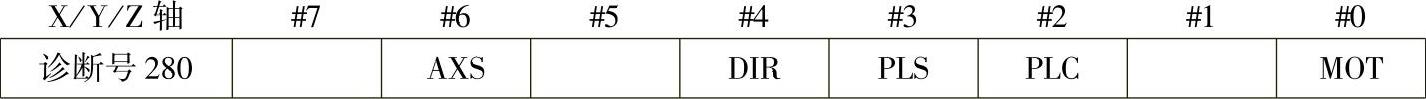

1)当诊断画面的诊断号203.#4/PRM=0时,为CNC侧检出参数设定非法引发417号报警。需借助诊断画面的诊断号280,确认电动机代码参数#2020、电动机旋转方向参数#2022、速度反馈的脉冲数参数#2023、位置反馈的脉冲数参数#2024和伺服轴号参数#1023。

诊断号203#4/PRM=0[No.417:nAXIS Parameter Incorrect报警(CNC侧参数设定错误)]时

#6(AXS) 1:No.1023参数(伺服轴数)设定超出范围(除FANUC0iD/30i系统外)

#4(DIR) 1:No.2022参数(伺服电动机旋转方向)设定了111或-111以外的错误值

#3(PLS) 1:No.2024参数(伺服电动机一转的位置反馈脉冲数)设定了小于0的非法数据

#2(PLC) 1:No.2023参数(伺服电动机一转的速度反馈脉冲数)设定了小于0的非法数据

#0(MOT) 1:No.2020参数(伺服电动机代码)设定了指定范围以外的值

2)图5-120所示的伺服设定界面中柔性齿轮比N/M的设定与机床实际控制不一致,如机床采用全闭环控制形式,而N/M按半闭环控制形式设定(参数#2084和#2085)。

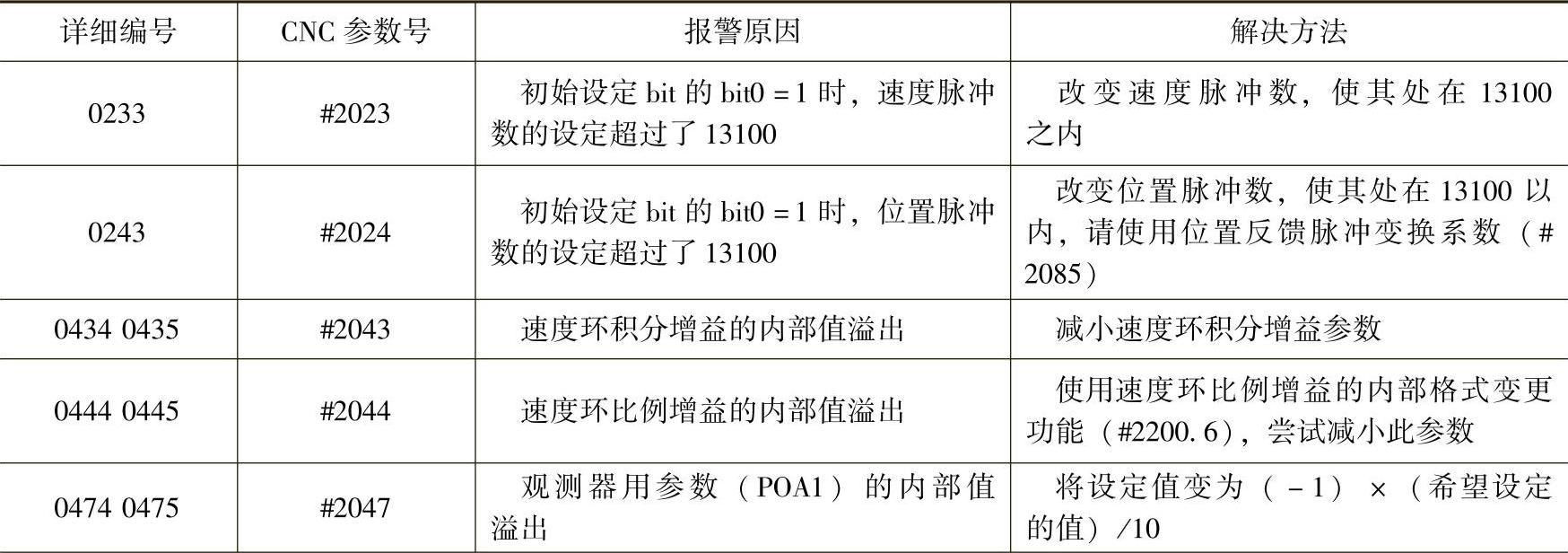

3)当诊断号203.#4/PRM=1时,为伺服侧检出伺服参数设定非法引发417号报警。需借助诊断号352显示的详细编号来确定故障的发生部位(参数)及故障原因(见表5-24)。

表5-24 伺服参数设定非法417号报警的详细内容

(续)

7.伺服位置反馈断线报警

对全闭环控制方式(检测装置为光栅尺)或半闭环控制方式(检测装置为内装型脉冲编码器)的数控机床,当检测装置的反馈信号异常时,CNC系统发出伺服位置反馈断线报警;并且FANUC 0C/0D系统、16/18/21/0iA系统和16i/18i/21i/0iB/0iC/0iD/30i系统的伺服位置反馈断线报警分别为#4n6(n为伺服轴号)、#416、#445(数字伺服软件检测到某脉冲编码器断线)、#446(硬件检测到内置脉冲编码器断线)和#447(硬件检测到分离型检测装置断线)报警。

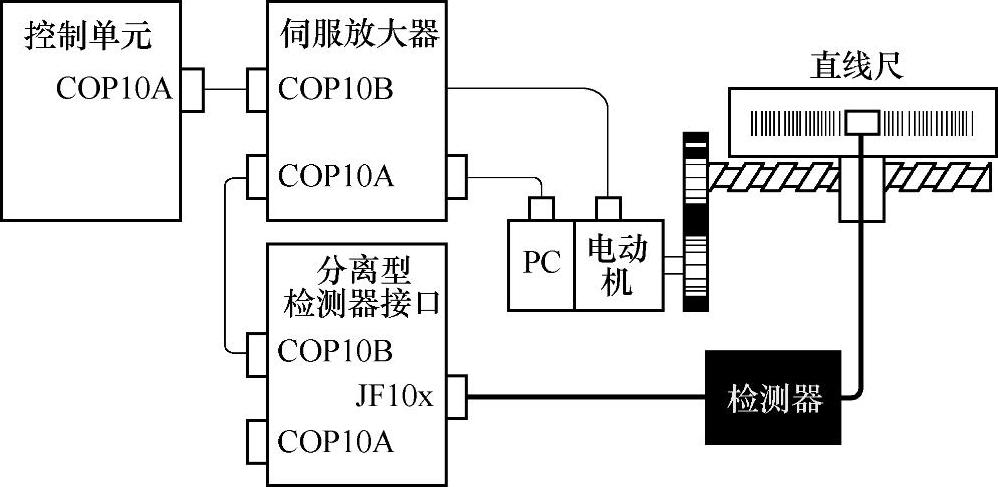

(1)系统检测原理(见图5-162)系统伺服反馈断线故障根据产生的原因不同,可分为硬件断线报警和软件断线报警两种。硬件断线报警是采用分离型脉冲编码器时反馈信号异常的故障信息由硬件检测电路进行检查的断线报警;软件断线报警是CNC系统通过伺服软件对指令脉冲与伺服电动机反馈脉冲的偏差或伺服电动机反馈脉冲与分离型检测装置反馈脉冲的偏差进行判别,当偏差超过标准设定值时,发出断线报警。

系统伺服调整画面的报警1

#1(FBA) 1:伺服编码器断线报警,进一步查看诊断号201;201.#7、#4=1、O时内装编码器断线(硬件),201.#7、#4=1、1时分离式编码器断线(硬件),201.#7、#4=0、0时脉冲编码器断线(软件)

系统伺服调整画面的报警2

诊断200.#1/FBA=l#7/ALD=1、#4/EXP=O时,内装编码器断线(硬件),详见诊断202.#3

编码器断线报警时

#7/ALD=1、#4/EXP=1时,外置编码器断线(硬件)

#7/ALD=O、#4/EXP=O时,脉冲编码器断线(软件)

系统伺服调整画面的报警3

#3(RCA) 1:串行脉冲编码器异常报警(转速计数器错误);需要更换

(2)故障原因及诊断方法对于伺服反馈断线的报警,可借助系统诊断画面中对应的诊断号来判别是硬件断线还是软件断线。FANUC 0C/0D系统第1~4轴的反馈断线诊断号依次为730、731、732和733;FANUC 18/18i/0i/30i系统的诊断号为200.#1/FBA、201.#4/ESP和201.#7/ALD。另外,还可通过伺服调整画面中报警1的第1位、报警2的第4位和第7位的状态来判别。

1)硬件断线故障产生的可能原因:分离型位置检测装置的反馈电缆连接线接触不良或断线、分离型位置检测装置的电源电压偏低或没有(标准为DC5V±5%)、分离型位置检测装置自身不良、系统轴板(FANUC 0C/0D系统)或伺服放大器(FANUC 18/18i/0i/30i系统)故障等。

2)软件断线故障产生的可能原因:进给伺服电动机与滚珠丝杠副连接松动,机械传动机构的反向间隙过大等。需调整机械部分以排除软件断线报警。

8.数控机床全闭环振荡的消除方法

为提高数控机床的加工精度,全闭环伺服控制方式被越来越多地应用于现代数控机床上。在全闭环伺服控制系统中(见图5-163),位置环的反馈信息来自光栅尺等分离型位置检测装置的机械位置信息,CNC系统根据位置信息控制机床的机械位置。但全闭环控制的共性问题是机床易发生振荡,当接入全闭环控制后各坐标轴(尤其是回转工作台和垂直轴)都有不同程度的振荡出现,有的在停止时出现,有的在加/减速过程中出现。当机床出现全闭环振荡现象时,可按以下步骤进行操作(FANUC 0i/30i系统),以消除振荡。

图5-163 FANUC系统全闭环伺服控制系统

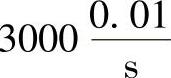

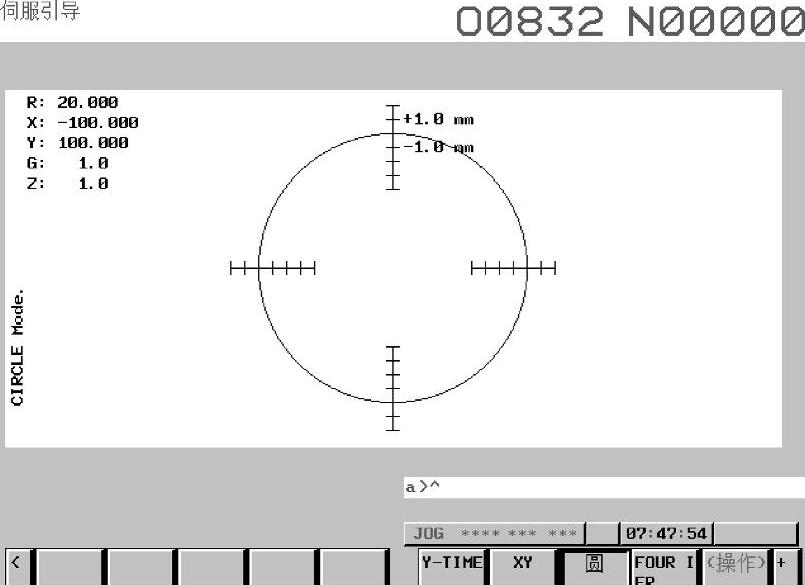

(1)降低伺服位置环增益(最简便常用的方法,位置环增益设定见图5-122)一般可通过伺服调整画面中“位置环增益”项或参数设定画面中参数#1825来适当减小伺服的位置环增益。位置环增益的标准值为 ,但减小值不得低于

,但减小值不得低于 ,否则伺服轴的跟踪精度将变得非常差,插补轴的斜率和圆弧失真严重。

,否则伺服轴的跟踪精度将变得非常差,插补轴的斜率和圆弧失真严重。

(2)采用双位置反馈功能(降低位置环增益不见效时采用此法)如果数控机床的伺服轴在半闭环控制方式下处于平稳运行状态,而在全闭环控制时出现振荡现象,可采用双位置反馈功能(见图5-81)予以消除振荡。

图5-81中,ER1为半闭环控制的误差计数器,ER2为全闭环控制的误差计数器,初始延迟(一阶延时)时间常数=(1+ S)-1,作为实际误差ER则取决于该时间常数。当时间常数

S)-1,作为实际误差ER则取决于该时间常数。当时间常数 =0(停止过程)时ER=ER1+(ER2-ER1)=ER2,即全闭环控制的误差计数值;当时间常数

=0(停止过程)时ER=ER1+(ER2-ER1)=ER2,即全闭环控制的误差计数值;当时间常数 =

= (加减速过程)时ER=ER1,即半闭环控制的误差计数值。

(加减速过程)时ER=ER1,即半闭环控制的误差计数值。

采用双位置反馈功能,最主要就是调整一段时间常数,使之在过渡过程中位置误差按半闭环控制,而在停止时按全闭环控制。相关的设定参数包括双位置反馈的最大振幅#2049(一般设为0)、双位置反馈折合系数的分子#2078和分母#2079、一阶延时时间常数#2080(设定值100~150,若加减速时不稳定可加大此值)、双位置反馈的零位宽度#2081(先设定为0,若停止时不稳定可加大此值)和双位置反馈有效参数#2019.7=1。例如滚珠丝杠副螺距为8mm,脉冲编码器每脉冲为1μm时,设定参数#2078=1,#2079=125。

(3)采用机械速度反馈功能当伺服电动机与机床之间的扭转变化和机床传动间隙等比较大时,机床机械部分的速度与电动机速度在加/减速过程中将会出现较大的差异,这样很难确保较高的位置增益。机械速度反馈功能就是通过在全闭环控制系统中把机床自身的速度加入速度控制中,以稳定整个位置环的功能,其原理图见图5-164。图中,PK1V为速度环的积分增益,PK2V为速度环的比例增益,α为机械速度反馈增益。如伺服电动机与工作台之间有弹性变形,则全闭环位置反馈响应要慢一些,而速度环反馈时直接取自电动机上的编码器,此时出现振荡现象。如加入机械速度反馈环节以补偿转矩指令,使机械速度滞后的情况得到改善,从而消除振荡。当参数#2012.1/MSFE=1时机械速度反馈功能有效,参数#2088(机械速度反馈增益)的标准设定为30(设定范围为30~100)。

图5-164 机械速度反馈功能原理图

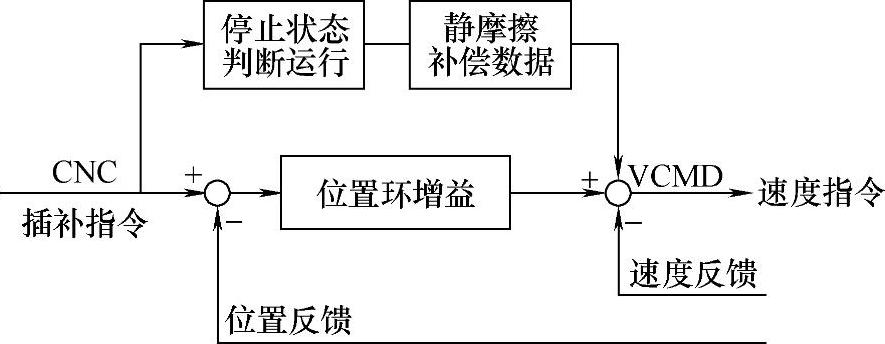

(4)加入静摩擦补偿控制功能由于机床的静摩擦大或间隙较大等原因,机床由静止状态起动时,机械速度的上升存在滞后现象,从而使机床出现振荡现象。静摩擦补偿控制功能是在速度指令上增加补偿数据来减小机床的起动延迟,控制功能原理图见图5-165。它与机械速度反馈功能的原理一样,通过对伺服电动机编码器的速度反馈提前量进行阻尼控制,以达到抑制振动的目的。CNC参数#2005.7/SFCM=1,静摩擦补偿控制功能有效;静摩擦补偿次数参数#2071的标准设定为10(范围值0~32767),静摩擦补偿量参数#2072标准设定为100(范围值0~32767),停止判断时间=参数#2073的设定值×8ms。

图5-165 静摩擦补偿控制功能原理图

9.数控机床加工出现尺寸不稳定故障的诊断与维修

影响数控机床加工尺寸不稳定的因素主要包括进给传动的机械方面、电气方面、系统参数和机床的其他部分等。

(1)进给传动的机械影响:从图5-166数控机床直连结构的进给传动系统组成可以看出,影响加工精度的主要因素有以下几项。

1)电动机与丝杠副间的连接松动,致丝杠副与电动机不同步而出现尺寸误差。用白色铅油笔在伺服电动机轴、联轴器和滚珠丝杠轴上画1条线,在JOG方式下以较快速度前后移动伺服轴,观察电动机轴、联轴器和丝杠轴上的白线是否仍吻合,若吻合则连接正常,若不吻合则连接松动。此类故障通常表现为加工尺寸仅向一个方向变动,需要停机并紧固联轴器螺钉。

图5-166 数控机床直连结构的进给传动系统

1—伺服电动机 2—联轴器 3—丝杠前端轴承 4—滚珠丝杠副螺母 5—滚珠丝杠 6—丝杠后端轴承 7—滑块 8—密封垫片 9—导轨

2)丝杠螺母副磨损严重或间隙大。调整丝杠螺母副的间隙或整套更换丝杠螺母副,并用指示表检测丝杠副的轴向窜动误差和反向间隙(见图5-160),处理方法详见第5.3.1节中的“滚珠丝杠副常见故障与排除”内容。

3)丝杠固定轴承磨损或调整不当,造成运动阻力过大。故障现象表现为工件尺寸在几十微米范围内无规则变动,需更换磨损的轴承并进行适当预紧。

4)丝杠与螺母,滑块与导轨的润滑不良。由于润滑不良使工作台或刀架运动阻力增大,无法完全准确执行移动指令,此类故障表现为工件尺寸在几十微米范围内无规则变动。需改善机床的润滑状况,如更换过滤网、检查分油器是否畅通、增大润滑油量和缩短润滑间歇时间等。

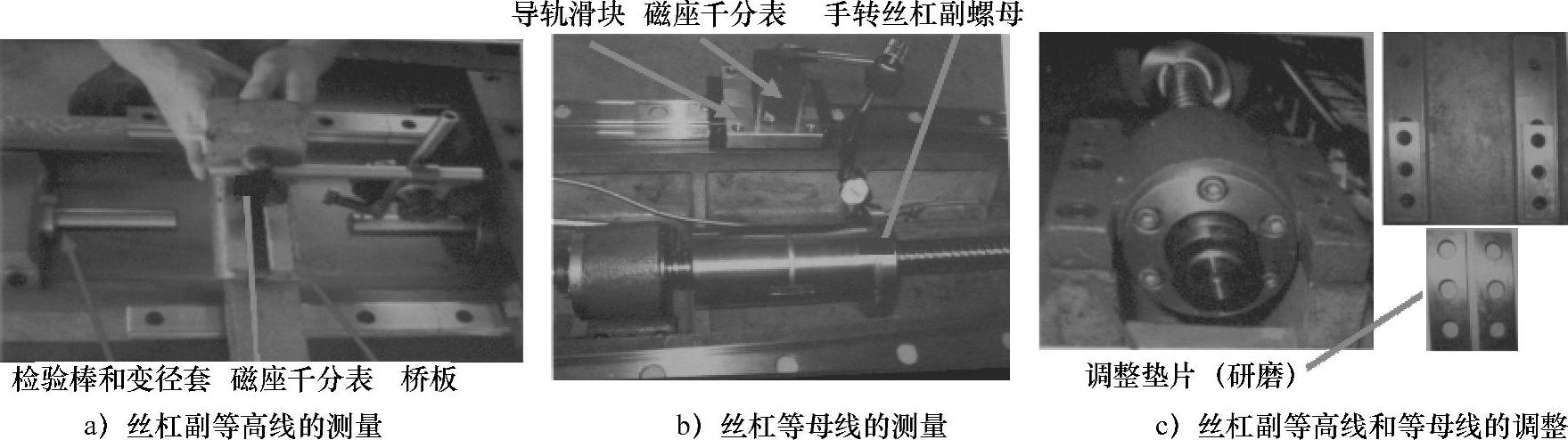

5)机床进给传动系统大修(更换丝杠螺母副)后引起的误差。主要是大修后丝杠副的安装精度达不到要求。需通过调整丝杠副端部固定支承轴承的垫片厚度,来重新调节丝杠副的等高线和等母线(见图5-167)。

图5-167 丝杠副等高线和等母线的测量与调整

(2)电气方面的影响

1)光栅尺检测装置不良。检修时,先看机床的位置检测装置是否采用光栅尺检测装置,若带光栅尺则对其进行屏蔽操作以判定光栅尺是否存在故障。光栅尺常见故障及维修见第5.4.2节位置检测装置及故障中的“分离型检测装置(光栅尺)的报警及故障维修”。

2)伺服电动机编码器。当机床不采用光栅尺时,应考虑伺服电动机的内装型编码器或分离型编码器的故障(内装型编码器的结构组成见图5-168)。

①编码器的电源电压(标准为DC5V±5%)过低或过高造成反馈信号的失真,导致加工不稳定。当低于DC4.75V时,用万用表检查DC5V的电源线是否断线、编码器插头针是否开焊等。

②电动机内装编码器密封不良时,浸入的油污、灰尘或切削液等将造成反馈信号的失真,从而导致加工不稳定。需清洗脉冲编码器的旋转光栅和指示光栅,并改善密封条件。

③编码器内部电路板不良时,应对其修理或更换。

图5-168 内装型编码器的结构组成

3)伺服电动机不良(如转子轴承),需修理或更换电动机。

4)伺服放大器或轴控制卡不良。采用同规格型号的放大器或轴控制卡进行替换,以排除故障。

5)系统受干扰引起工作不稳定,如接地不良、信号线布线不合理等。

(3)系统参数的影响(进行传动的反向间隙补偿参数、进给丝杠副的螺距误差补偿参数及电动机控制的功能参数等)

1)反向间隙补偿参数设定不当。重新测量机床的反向间隙,并修改系统参数。

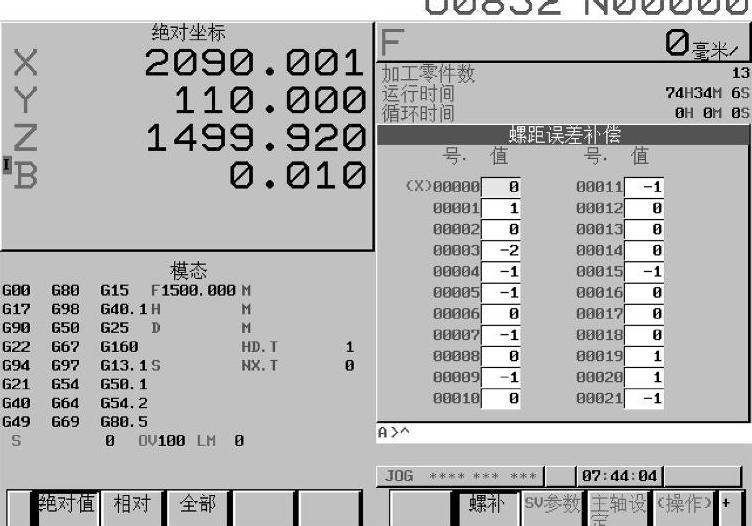

2)螺距误差补偿参数设定不当或未设定。用激光干涉仪测量机床的螺距误差进行补偿(见图5-169)。

3)伺服电动机的伺服位置环增益参数、速度环的机械负载惯性比参数等设定不当或电动机的规格型号不符。维修人员需确定电动机的规格型号,设定伺服参数进行初始化;再借助随机伺服优化软件(如FANUC公司的SERVO GUIDE,见图5-170)进行伺服优化处理,使机床达到最佳状态。

图5-169 HM1250卧式加工中心(FANUC 31iMA系统)X轴的螺距误差补偿

图5-170 HM1250卧式加工中心(FANUC 31iMA系统)随机伺服优化软件

(4)机床其他部分的影响如主轴组件不良(主要是轴承精度的下降)、自动换刀装置的重复定位精度下降、机床导轨和滚珠丝杠副润滑缺失等。

1)主轴组件不良引起的加工精度下降。应检查主轴的轴向窜动和径向跳动,然后预紧主轴轴承或更换损坏部件。

2)机床润滑缺失引起加工精度下降。检查润滑油路堵塞、润滑泵不工作、油箱过滤网或分油器堵塞等。

综上所述,引起数控机床加工尺寸不稳定的原因有很多,实际维修时应先对机床进给传动链进行定位精度和重复定位精度的检测。若测量值超差,则拆卸伺服电动机并对其进行定位精度和重复定位精度的检测,从而判别引起加工精度下降的因素为电气原因还是系统参数设定不当。当电气方面和系统参数均正常后,检修进给传动的机械方面和主轴组件部分。

有关数控机床FANUC系统模块化维修的文章

数控机床伺服进给的控制可分为主回路和辅助控制回路两部分。其中,主回路包括电源模块、伺服放大器、伺服电动机和位置检测装置等部分,辅助控制回路则由机床操作面板上按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成。TH1、TH2:过热报警输入端子,可用于伺服变压器及制动电阻的过热信号的输入。CX3:伺服装置内MCC动作确认接口,一般可用于SVU主电路接触器的控制。......

2023-06-23

数控机床伺服进给的控制除上述介绍的主回路外,还涉及机床操作面板上的按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成的辅助控制回路。表5-16所示为快速进给倍率旋钮信号的变换过程,图5-134所示为快速进给倍率控制的PMC梯形图。下面介绍HM1250卧式加工中心JOG进给速度的控制过程。......

2023-06-23

整机不工作此故障是电源不通所致。按SB1,高温不热,但按SB2,保温发热正常该故障多是常开触点K2不导通所致。拆开继电器外壳,发现触点附着碳黑,用酒精清洗并修磨触点,故障排除。若正常,用万用表测量发热管,正常阻值约160Ω左右,若无穷大则烧坏。高温消毒不能自动停机此故障多是ST1触点烧蚀粘死断不开电源所致。若正常,多是臭氧发生器损坏,因用环氧树脂封固组件,难于检修,应按原型号更换。......

2023-06-18

但是一旦接错导线,造成30号线与15号线短路,将引起点火开关关闭后不能熄火的现象。一辆2009款别克陆尊商务车,采用3.0L LZC发动机和4T65E自动变速器,行驶里程为7500km,出现发动机无法正常熄火的故障。如果喷油器发生泄漏,在关闭点火开关以后,发动机可能会继续运转。此时应当检修喷油器。这种故障一般发生在别克君威2.0轿车,在相关的章节中有详细叙述。检测发现,该车的点火钥匙信号丢失。更换点火开关后,故障被排除。......

2023-08-30

数控机床数控系统的诊断及维修,也就是指系统的硬件及软件故障诊断及维修。通过面板对系统进行各种操作,进行自诊断检测、检查和修改参数并能作出备份,能够通过报警信息确定故障范围。表10.1系统软件的组成以上几部分软件均可通过多种存储介质进行备份,以便出现故障时进行核查和恢复。......

2023-06-22

实质性故障没有排除掉,只是使用诊断仪清除了故障码,所以故障指示灯会再次点亮。图1-3 “车讯通”汽车诊断仪显示的故障码有时故障现象明显,但是读不到故障码,故障指示灯也未点亮 例如ECU识别气缸“缺火”故障,主要看缺火周期的长短以及缺火频率的高低。这是因为,故障码提示的故障部位通常少于故障现象提示的部位,而且对故障现象的描述难免掺杂主观因素。......

2023-08-30

表1-1 丰田凌志LS400轿车跨接的诊断座插孔利用发光二极管读取故障码 以日产VG30E型发动机为例,利用电控单元上的发光二极管读取故障码的步骤如下:①将电控单元上的故障诊断开关按逆时针方向拧到头。⑤如果在选择某控制系统后屏幕上品示“00”,表示该系统不存在故障码。在缺乏故障诊断仪的情况下,可以酌情采取上述方法读取故障码。......

2023-08-30

相关推荐