借助于数控系统的自诊断功能,维修人员可快速判定故障原因并拿出针对性的解决措施,从而起到事半功倍的效果。......

2023-06-23

随着数控系统自诊断技术的发展,现代数控机床的进给伺服诊断功能越来越强大,不仅可诊断伺服系统硬件和软件的配置、伺服状态,还可诊断进给伺服报警时的故障原因。借助于数控系统的自诊断功能,维修人员可快速判定故障原因,并拿出针对性的解决措施。对于FANUC 18/18i/0i/30i系统,按下面板上[SYSTEM]功能键→[DGNOS]软键便显示伺服诊断画面(见图5-123),其中与伺服进给相关的诊断号如下:

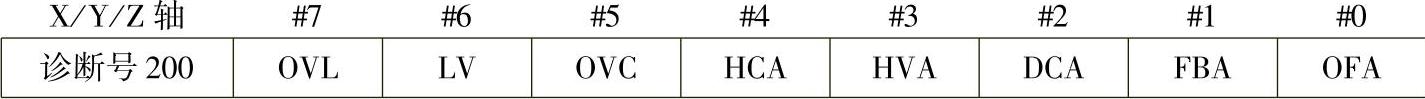

1.诊断号200、201、204(显示#414:n Axis Detect ERR报警的详细内容)

当FANUC 18/18i/0i/30i系统的进给伺服部分出现过电流、异常电流、高电压、低电压或DC放电回路故障时,均会导致伺服综合报警#414(n Axis De-tect ERR)的出现,FANUC 0C/0D系统则为#4n4报警。此时可借助诊断画面的诊断号200或伺服调整画面的报警1,进一步判断发生伺服综合报警的真正原因,以缩小故障的排查范围。

图5-123 FANUC系统的伺服诊断画面

(1)#6/LV=1时的故障原因及处理方法

1)检测原理:伺服放大器的DC 300V低于标准电压(一般为DC240V)。

2)故障原因及处理方法:若系统参数设定错误或伺服软件不良时,进行伺服参数初始化操作,以恢复伺服电动机的标准参数;若伺服放大器控制电路板故障时,则更换该SVM的控制电路板。

系统伺服调整画面的报警1

#7(OVL) 1:伺服过载报警(实际为伺服过热),进一步查看诊断号201;201.#7=0时伺服电动机过热,201.#7=1时伺服放大器过热。

#6(LV) 1:伺服放大器电压不足报警,确认伺服放大器status指示窗口为5。

#5(OVC) 1:数字伺服放大器内部过电流(超过最大电流的1.2倍持续1min时)#436报警。

#4(HCA) 1:伺服放大器电流异常报警(2倍及以上的伺服电动机额定电流的电流值,类似于热继电器脱扣),确认伺服放大器status指示窗口为89A。

#3(HVA) 1:伺服放大器过电压报警,确认伺服放大器status指示窗口为7(PSM)。

#2(DCA) 1:伺服放大器再生放电电路报警,确认伺服放大器status指示窗口为5(PSM)。

#1(FBA) 1:伺服编码器断线报警,进一步查看诊断号201;201.#7、#4=1、0时内装编码器断线(硬件),201.#7、#4=1、1时分离式编码器断线(硬件),201.#7、#4=0、0时脉冲编码器断线(软件)。

#0(OFA) 1:数字伺服放大器内部溢出报警。

系统伺服调整画面的报警2

诊断200. 0:伺服电动机过热;FANUC 0iA系统为#400报警,FANUC 18i/0iB-D/30i为#

#7/OVL=1 430报警。

伺服过载 1:伺服放大器过热;FANUC 0iA系统为电源模块过热,FANUC 18i/0iB-D/30i

报警时 为#431报警。

#6(PCR) 仅FANUC 0iD/30i系统;手动返回参考点时,捕捉到了位置检测元件的1转信号,故可以手动回参考点。

诊断200. #7/ALD=1、#4/EXP=0时,内装编码器断线(硬件),详见诊断202.#3。

#1/FBA=1 #7/ALD=1、#4/EXP=1时,外置编码器断线(硬件)。

编码器断线 #7/ALD=0、#4/EXP=0时,脉冲编码器断线(软件)。

报警时

系统伺服调整画面的报警5

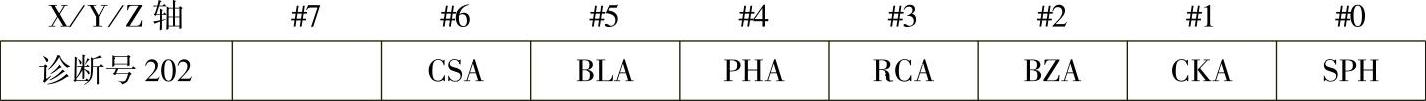

#6(OFS) 1:数字伺服电流值的A/D转换异常。

#5(MCC) 1:伺服放大器中的电磁接触器触点粘连或熔化。

#4(LDA) 1:串行编码器的LED异常。

#3(PMS) 1:反馈电缆异常导致反馈脉冲错误。

(2)#5/OVC=1(#436报警:n-AXIS OVERLOAD ALARM)时的故障原因及处理方法

1)检测原理:伺服放大器的实际输出电流值超过伺服电动机额定电流的1.5倍(时间累计1min)时,长时间过热、过负荷状态下产生436号报警。

2)故障原因及处理方法:若系统参数设定错误或伺服软件不良时,进行伺服参数初始化操作,以恢复伺服电动机标准参数;若垂直伺服轴出现故障,应检查制动器是否打开;若机械传动部件配合过紧、润滑不良、滚珠丝杠副预紧力过大或支承轴承损坏、机床导轨副的镶条调整不当或滑块不良等时,则需对机械部件进行重新调整或修理;若切削负载大或切削参数不合理时,则需调整加工工艺和修改加工程序等;若伺服电动机匝间局部短路或连接电缆短路时,可用钳形电流表测量三相平衡电流或用电桥测量电动机三相平衡电阻,电流/电阻不平衡时更换电动机或连接电缆;若伺服放大器控制电路板故障时,则更换该SVM的控制电路板。另外,可在操作监视画面下观察伺服轴静止状态和实际切削状态时的负载率大小,正常空载负载率<40%;正常切削负载率<80%且负载超过120%时连续切削时间<30min。

3)实例分析:YD4232CNC2数控剃齿机(FANUC0iTC系统,见图5-124)运用过程中出现436号报警:X-AXISOVERLOADALARM(数字伺服软件检测到软发热保护OVC),关机重启后报警消失。在JOG、MDI或MEM模式下运行X轴3~5min后,LCD屏幕又出现436号报警;同时钳形电流表检测X轴伺服电动机运行时的三相电流处于平衡状态,均为18.5A左右。

图5-124 YD4232CNC2数控剃齿机(FANUC 0iTC系统)

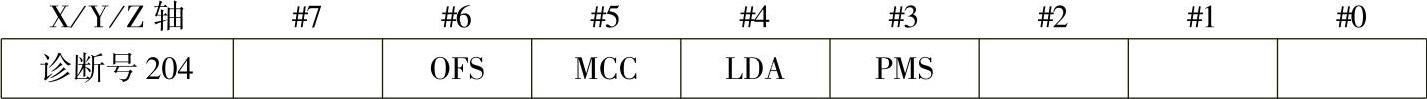

在JOG模式下手动X轴,操作监视画面(见图5-125a)的X轴载荷计显示268%(正常的空载状态为8%)。鉴于X轴伺服电动机(α 8B/3000i)带有制动器,故怀疑X轴电动机的制动器未打开而造成机床436号报警。根据PMC程序编辑时通常以伺服准备就绪信号F0.6/SA为电动机制动解除的控制信号(F0.6=1制动释放,F0.6=0制动关闭),通过[PMCDGN]诊断画面下[STATUS]状态子画面查看X轴制动器的线圈控制信号Y4.7=1(见图5-125b),说明PMC的输出信号正常。

万用表测量X轴制动器中间继电器KA9线圈两端的DC24V正常且KA9的绿色指示灯点亮,说明KA9线圈得电,正常情况下其常开触点应吸合;但测量端子0和22之间无DC24V,故中间继电器KA9损坏。更换后KA9后试机,机床正常。

YD4232CNC2数控剃齿机X轴电动机制动器的控制见图5-126。

(3)#4/HCA=1时的故障原因及处理方法

1)检测原理:伺服放大器的实际输出电流值超过其最大输出电流的2倍以上。

图5-125 YD4232CNC2数控剃齿机的操作监视画面和STATUS状态画面

图5-126 YD4232CNC2数控剃齿机X轴电动机制动器的控制

2)故障原因及处理方法:若系统参数设定错误或伺服软件不良时,进行伺服参数初始化操作,以恢复伺服电动机标准参数;若机械传动卡死(滚珠丝杠副预紧力过大或支承轴承损坏,机床导轨镶条调整不当或滑块不良)或垂直轴伺服电动机抱闸控制电路出现故障时,需对机械部件进行调整或修理,排查垂直轴伺服电动机抱闸控制电路信号不输出、连接电缆断线或抱闸硬件故障的原因;若伺服电动机或其连接电缆短路时,可用兆欧表测量电动机的绝缘电阻,有异常则更换电动机或连接电缆;若伺服放大器的逆变块短路、控制电路及接口电路时,可对调电动机指令线和动力线以判别故障点;若伺服电动机内装编码器DC5V电路短路时,可对调内装编码器的反馈电缆以判别故障点。

(4)#3/HVA=1时的故障原因及处理方法

1)检测原理:伺服放大器的DC300V超过标准电压(一般为DC400V)。

2)故障原因及处理方法:若系统参数设定错误或伺服软件不良时,进行伺服参数初始化操作,以恢复伺服电动机标准参数;若伺服放大器控制电路板故障时,则更换该SVM的控制电路板。

(5)#2/DCA=1时的故障原因及处理方法

1)检测原理:系统伺服装置为伺服单元SVU时,伺服电动机减速过程中的再生能量不能快速放电,从而引起直流主回路过电压报警。

2)故障原因及处理方法:若系统参数设定错误或伺服软件不良时,进行伺服参数初始化操作,以恢复伺服电动机标准参数;若外接制动电阻故障或接触不良,则更换外接制动电阻;若伺服单元SVU控制电路板故障,可用交换法或备件置换法判别故障电路板并更换之。

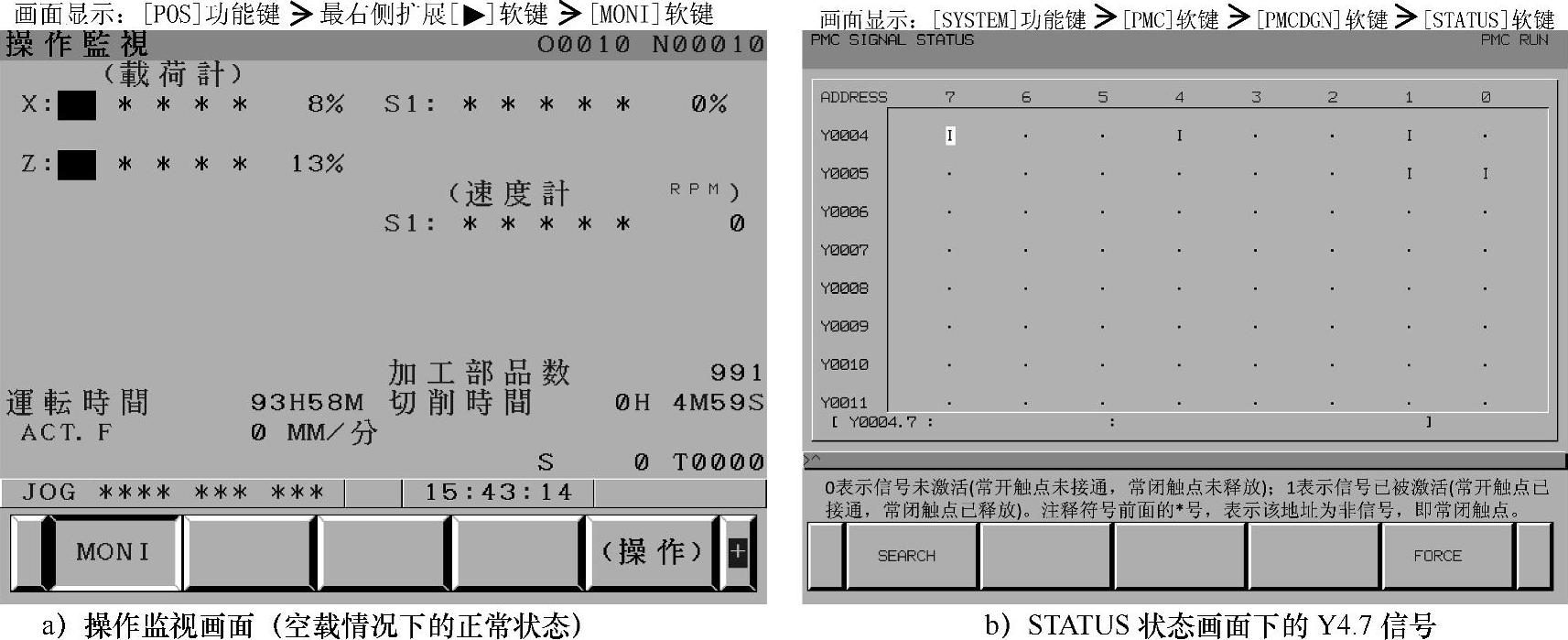

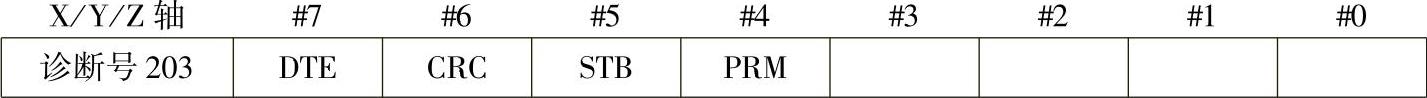

2.诊断号202、203、280、352(显示串行脉冲编码器SPC报警36x的详细内容)

系统伺服调整画面的报警3

#6(CSA) 1:串行脉冲编码器硬件异常报警;需要更换串行脉冲编码器。

#5(BLA) 1:电池的电压不足报警,与No.350报警无关;需要更换电池。

#4(PHA) 1:串行脉冲编码器或反馈电缆异常报警(反馈信号计数器错误);需要更换。

#3(RCA) 1:串行脉冲编码器异常报警(转速计数器错误);需要更换。

#2(BZA) 1:电池的电压为0报警,与No.350报警无关;需要更换电池,并重设参考点。

#1(CKA) 1:串行脉冲编码器异常报警(内部时钟停止);需要更换。

#0(SPH) 1:串行脉冲编码器或反馈电缆异常报警(反馈信号计数器错误);需要更换。

系统伺服调整画面的报警4

#7(DTE) 1:串行脉冲编码器通信异常报警(通信无应答);有可能是编码器、反馈电缆或反馈接收电路存在故障,需要更换之。

#6(CRC) 1:串行脉冲编码器通信异常报警(传送数据错误);有可能是编码器、反馈电缆或反馈接收电路存在故障,需要更换之。

#5(STB) 1:串行脉冲编码器通信异常报警(传送数据错误);有可能是编码器、反馈电缆或反馈接收电路存在故障,需要更换之。

#4(PRM) 0:No.417:nAXIS Parameter Incorrect报警(CNC侧参数设定错误);进一步查看诊断号280。

1:No.417:nAXIS Parameter Incorrect报警(数字伺服侧参数设定错误);进一步查看诊断号352中描述的原因和对策。

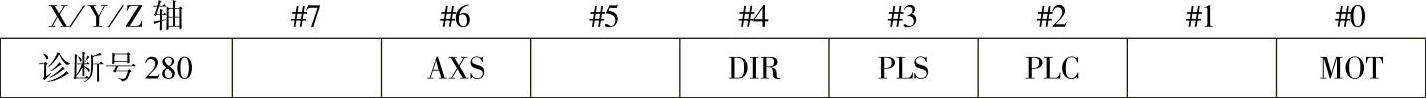

诊断号203#4/PRM=0[No.417:nAXIS Parameter Incorrect报警(CNC侧参数设定错误)]时

#6(AXS) 1:No.1023参数(伺服轴数)设定超出范围(除FANUC 0i-D/30i系统外)。

#4(DIR) 1:No.2022参数(伺服电动机旋转方向)设定了111或-111以外的错误值。

#3(PLS) 1:No.2024参数(伺服电动机一转的位置反馈脉冲数)设定了小于0的非法数据。

#2(PLC) 1:No.2023参数(伺服电动机一转的速度反馈脉冲数)设定了小于0的非法数据。

#0(MOT) 1:No.2020参数(伺服电动机代码)设定了指定范围以外的值。

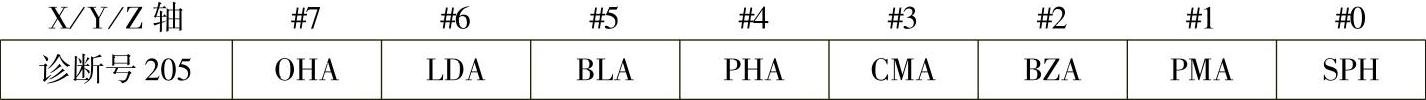

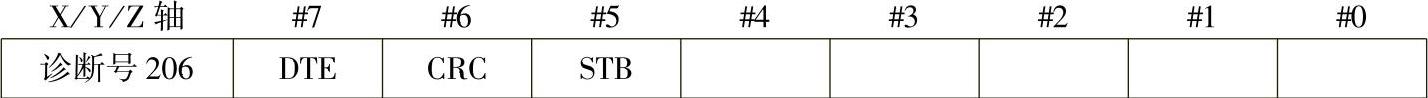

3.诊断号205、206(监控分离型串行脉冲编码器的工作状态)

#7(OHA) 1:分离型脉冲编码器出现过热。

#6(LDA) 1:分离型脉冲编码器LED出现异常。

#5(BLA) 1:分离型脉冲编码器电池电压低。

#4(PHA) 1:分离型直线尺相位数据出现异常。

#3(CMA) 1:分离型脉冲编码器出现计数错误。

#2(BAZ) 1:分离型脉冲编码器电池电压变为0。

#1(PMA) 1:分离型脉冲编码器出现脉冲错误。

#0(SPH) 1:分离型脉冲编码器出现软相位数据错误。

#7(DTE) 1:分离型脉冲编码器出现数据错误。

#6(CRC) 1:分离型脉冲编码器出现CRC错误。

#5(STB) 1:分离型脉冲编码器出现停止位错误。

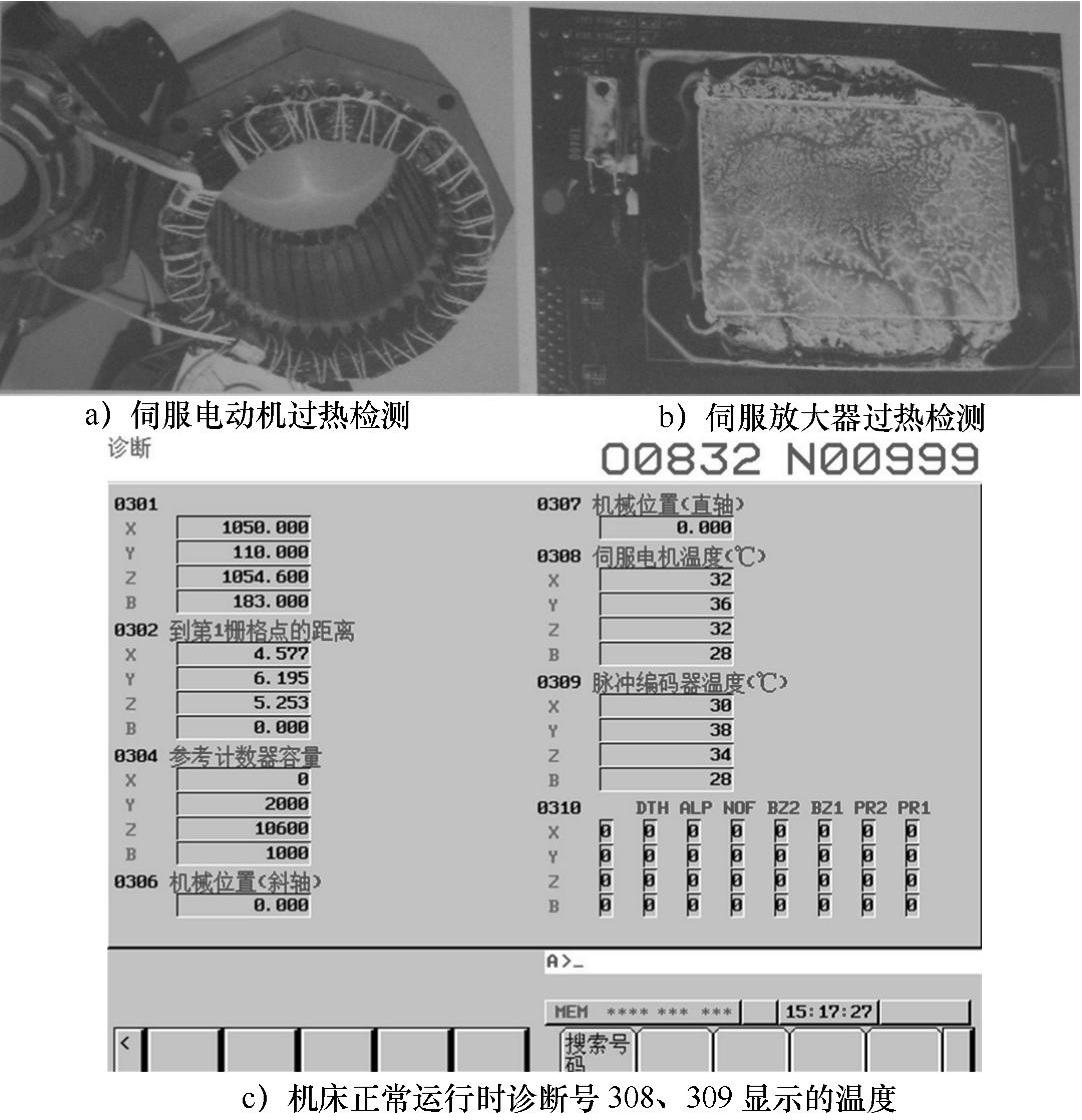

4.诊断号308、309(监控电动机线圈和编码器电路板的温度,超温时过热报警)

伺服电动机和伺服放大器的过热检测见图5-127。

诊断号308 显示αi伺服电动机线圈的温度;>140℃时电动机过热报警

诊断号309 显示编码器印制电路板的温度(正常为85℃);>100℃时电动机过热报警

图5-127 伺服电动机和伺服放大器的过热检测

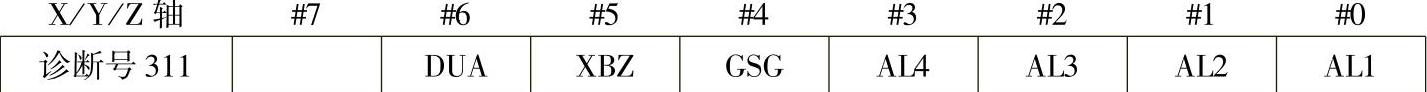

5.诊断号310、311(当使用绝对位置编码器APC时,显示“CNC参数#1815.4/APZx=0”,即机械位置与APC的位置不一致的原因,伴随发生300~309号报警)

采用绝对位置编码器APC的数控机床初次调试、编码器存储电池失电或更换APC时(机床出现300号报警),需设定CNC参数#1815.4/APZ=0,系统断电重启后手动返回参考点。如此机械位置与APC的位置便一致了,且该参数将自动变为1。

#6(DTH) 1:输入了控制轴脱离信号或参数。

#5(ALP) 1:α脉冲编码器未转满单向一转时,试图用参数确立参考点。

#4(NOF) 1:感应同步器无偏置量数据输出。

#3(BZ2) 1:检测到绝对位置编码器APC的电池电压为0V(分离型位置检测器)。

#2(BZ1) 1:检测到绝对式检测器——感应同步器的电池电压为0V。

#1(PR2) 1:因No.8302#4/ATS参数由0变为1(启动简易同步控制的栅格定位进行自动设定)。

#0(PR1) 1:因No.1821参数(各轴的参考计数器容量)或No.1850参数(各轴的栅格偏移量即各轴参考点的偏移量)发生了变动;设定这两个参数后需切断电源一次。

#6(DUA) 1:使用双位置反馈时,半闭环侧的误差与全闭环侧的误差之差过大。

#5(XBZ) 1:检测到绝对位置编码器APC的电池电压为0V(分离型位置检测器)。

#4(GSG) 1:G202信号由0变为1。

#3(AL4) 1:检测到转数异常(RCAL)。

#2(AL3) 1:检测到串行绝对脉冲编码器APC的电池电压为0V。

#1(AL2) 1:检测到断线报警。

#0(AL1) 1:出现绝对位置编码器APC报警。

6.诊断号358

用来分析发生VRDY-OFF报警(伺服报警401/SV401)原因的信息,它将显示值转化为16位的二进制数,检查5~14位。将伺服放大器的励磁置于ON时,从低位的位5开始依次被设定为1,正常启动时位5~位14均被设定为1,即从低位的位5开始依次确认,哪一位先为0,则该位就是VRDY-OFF报警的故障原因。

#06(∗ESP) 转换器急停解除状态。

#07(MCONS) NC→SVAMP的指令信号。

#08(MCONA) SVAMP→PSM的指令信号。

#09(MCOFF) SVAMP→PSM的接触器关断信号。

#10(CRDY) 转换器准备结束(整流正常准备信号)。

#11(RLY) 释放DB(动态制动器)。

#12(INTL) DB继电器解除结束,联锁信号。

#13(DRDY) 放大器准备结束(SVAMP→NC)。

#14(SRDY) 放大器准备结束(NC侧)。

有关数控机床FANUC系统模块化维修的文章

针对桥梁结构进行预测性维护,即搭建桥梁结构健康监测平台,可以视为一种基于物联网的集成决策支持系统,通过利用现场的、无损的、实时的方式采集桥梁结构与环境信息,分析结构反应的各种特征,获取结构因素、环境因素、损伤或退化而造成的改变,进而对桥梁的健康状况进行评估,对其使用寿命进行预测。①在桥梁关键位置安装监测元件,搭建物联网监测系统,实现数据的采集、传输、处理,并可以长期进行远程实时监测。......

2023-06-28

当数控机床的进给部分发生故障时,维修人员便需要对伺服进给参数进行设定和调整,甚至执行伺服进给参数的初始化。8)机床伺服轴切削进给和快速移动的速度。图5-118 FANUC系统伺服数据加载过程1.伺服进给参数的设定伺服进给参数设定的条件1)确定CNC单元的类型及相应软件(功能),是FANUC 0C/0D系统、FANUC 16/18/21/0iA系统、FANUC 16i/18i/21i/0iB/0iC系统还是FANUC 0iD/30i/31i/32i系统。图5-120 进给伺服画面3)进给伺服画面下的伺服参数设定子画面。......

2023-06-23

在携带自行车去旅行或者参加赛事时,你可能需要为了让自行车装进运输箱而拆卸脚踏。拆卸脚踏能让维修保养工作变得更简单。为了升级到更好的脚踏或更换为不同类型的脚踏,你也一定需要拆卸旧脚踏。很多人在拆卸脚踏时会遇到麻烦。当你拆卸右侧脚踏时,最好将链条变到大盘。有时脚踏似乎卡住了。拆卸整个曲柄并用台虎钳夹紧,能帮你获得所需的杠杆作用。在台虎钳的钳齿上垫一些木块之类的软材料以免曲柄受损,然后使用扳手和加长臂。......

2023-08-30

设备专业维护主要组织形式是区域维护组,区域维护组全面负责生产区域的设备维护保养和应急修理工作,它的工作任务是:1.负责本区域内设备的维护、修理工作,确保完成设备完好率、故障停机率等指标;2.认真执行设备定期点检和区域巡回检查制,指导和督促操作人员做好日常维护和定期维护工作;3.在车间机械员指导下,参加设备状况普查、精度检查、调整、治漏,开展故障分析和状态监测等工作。......

2023-10-11

图4.28运动装置的选择具有主要功能性组件的动力装置通常为简单的调节控制元件,如气缸或简单的旋转装置。主要功能可变的运动装置可进一步分为手动控制和程序控制的动力装置。它们用于在对人类有直接风险的情况下执行人类运动,或用于增强人类能力。图4.29显示了空间中的运动由不同的动力学阶段组成,这些阶段可能会影响机械手,如前所述。图4.29用不同颜色标记的加减速运动轨迹在传感器对运动序列的影响方面,近年来取得了重大进展。......

2023-06-15

维护与保养不仅是保障空调器能够正常运行的一种行为,也是检验安装完毕后的空调器是否能够正常运行的一种手段。在除湿过程中不吹出空气或不能改变风扇速度在分体式空调器的除湿过程中,室内温度介于设定温度与设定温度+2℃时,空调器以低风速间歇运转,因而风速不能改变,或不吹出空气。......

2023-06-19

转动推车式灭火器车轮进行润滑,必要时,加注润滑剂。检查推车式灭火器筒体(或瓶体)与车架连接是否松动,若松动则使用专用工具加固。将清洁干净和处理完毕的灭火器放回原指定的安装位置,按原设置方式放置,并将灭火器的贴花标识朝外;推车式灭火器放回原指定位置,应确保不会自行滑动。一旦误操作,即刻关闭灭火器阀门。......

2023-10-01

相关推荐