采用直流伺服电动机作为执行元件的伺服控制系统,称为直流伺服系统。直流伺服电机驱动控制方式直流伺服电机为直流供电,为调节电机转速和方向,需要对其直流电压的大小和方向进行驱动控制。脉冲宽度调制直流调速驱动系统原理如下式所示。1)PWM变换器基本原理脉宽调制型功率放大电路的基本原理是:利用大功率电器的开关作用,将直流电压转换成一定频率的方波电压,通过对方脉冲宽度的控制,改变输出电压的平均值。......

2023-06-23

1.进给驱动系统的控制方式

根据位置检测元件在数控机床上的安装情况,通常可将进给驱动系统分为开环、半闭环、全闭环和混合闭环4种控制方式。

(1)开环控制方式(见图5-77)开环控制伺服系统是数控机床上最简单的进给驱动系统,它采用功率步进电动机或电液伺服电动机等作为执行机构,对工作台的实际位移量不进行检测和反馈,完全属于开链控制。开环控制伺服系统是由CNC系统发出进给指令脉冲,经驱动电路控制和功率放大后,使步进电动机旋转,通过齿轮副或同步齿形带与滚珠丝杠螺母副一起驱动执行部件。因步进电动机的角位移量和角速度分别与指令脉冲的数量和频率成正比,且旋转方向取决于脉冲电流的通电顺序,故只要控制指令脉冲数、频率及通电顺序,便可控制执行部件的位移量、速度和运动方向。

图5-77 进给驱动的开环控制方式

开环控制伺服系统在精度要求不高的数控机床上曾得到广泛的应用,自20世纪70年代中期以来就很少再使用此种控制方式。

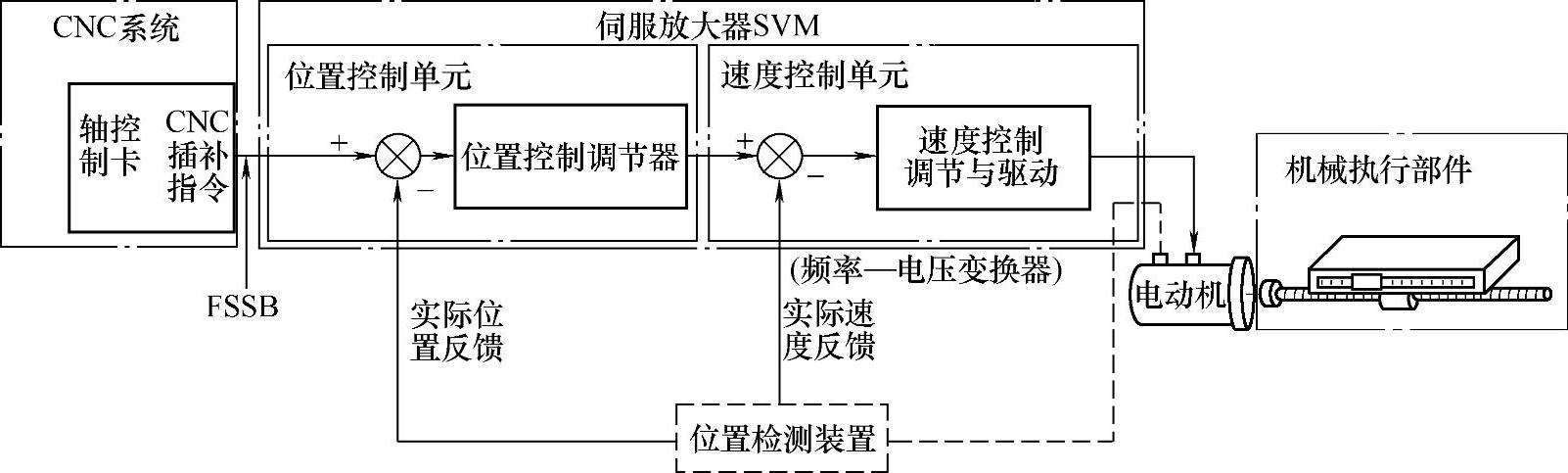

(2)半闭环控制方式(见图5-78)半闭环控制是指将数控机床的位置(如刀架或工作台的移动位置)反馈为间接反馈,即由角位移检测装置获取丝杠转角并作为位置反馈信号,从而推算工作台的移动量。角位移检测装置有光电脉冲编码器(最常用)、旋转变压器和圆光栅等,通常安装在滚珠丝杠副或电动机的端部。该系统中检测装置发出的脉冲,不仅用作位置反馈信号,还用作速度反馈信号。当电动机的负载变化时,反馈脉冲信号的频率随之变化,并由频率—电压变换器输出与反馈脉冲信号频率变化成正比的电压信号,即速度单元的速度反馈信号,它与速度指令电压比较后继而控制电动机的转速。

图5-78 进给驱动的半闭环控制方式

半闭环控制系统的控制精度及动态特性等均优于开环控制系统,但检测装置获取的角位移不能反映滚珠丝杠副本身的行程误差和变形,及其后面的传动链所产生的那部分工作台的位移误差。该系统主要应用于大多数中、小型数控机床中。

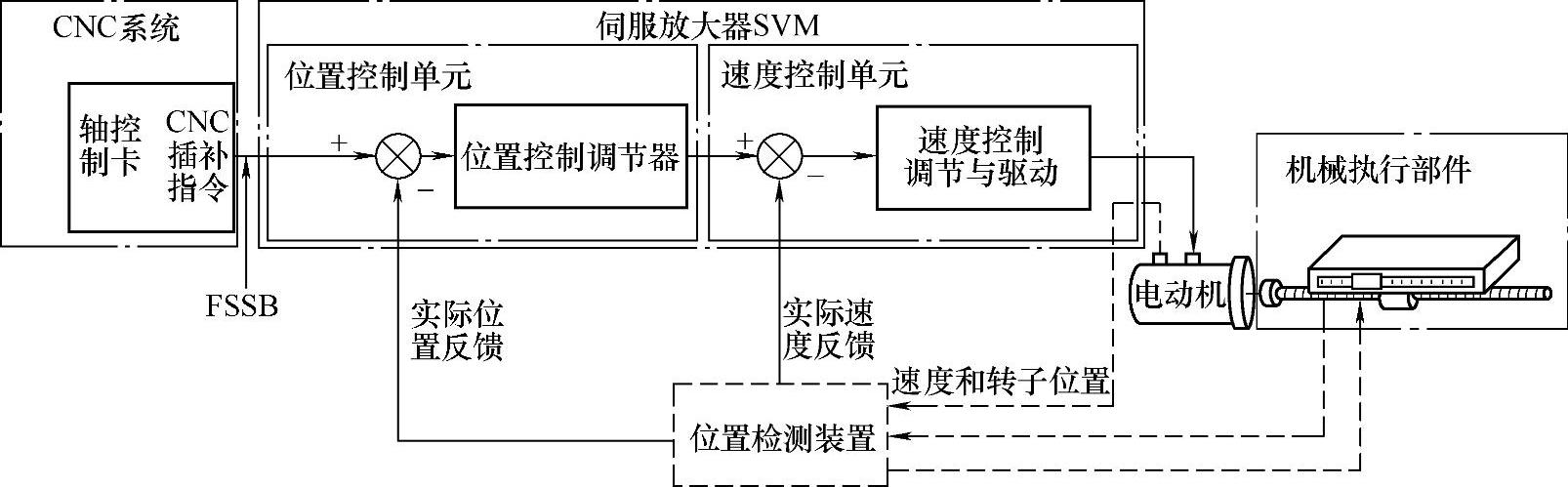

(3)全闭环控制方式(见图5-79)全闭环控制系统的位置反馈信号来自分离型位置检测装置,速度反馈信号来自伺服电动机尾部的位置编码器。分离型位置检测装置有旋转式位置检测装置(如旋转编码器或转台用圆形光栅尺等)和直线式位置检测装置(如直线式光栅尺或激光等)两种。旋转式位置检测装置的进给伺服控制实质上仍属于半闭环控制,仅有直线式位置检测装置的进给伺服控制才属于全闭环控制。

图5-79 进给驱动的全闭环控制方式

在全闭环控制系统中,使用直线光栅尺(见图5-80)等位移检测元件测量机床执行部件的移动量,将执行部件的实际移动量和CNC系统的理论控制量进行比较,比较后的差值以电脉冲形式反馈给控制系统,对机床执行部件的移动进行补偿,直至差值为零,从而实现工作台等运动部件的精确定位。其定位精度取决于直线式位移检测元件的精度。该系统主要用于精度要求较高的数控镗铣床、超精密车床、超精密磨床及较大型的数控机床中。

图5-80 海德汉直线光栅尺

采用全闭环控制方式时,只有增大机床的刚性、改善滑动面的摩擦特性以及减小传动间隙,才能提高系统的位置增益。因为传动系统的刚度、间隙和导轨的爬行等各种非线性因素直接影响着系统的稳定性,严重时甚至产生振荡,可选择直线电动机作为系统的驱动器件,以完全取消传动系统中旋转运动与直线运动转换的中间环节,从而简化机械传动结构,实现“零传动”。

(4)混和闭环控制方式混合闭环控制(亦称双位置反馈,见图5-81)是采用半闭环与全闭环相结合的控制方式。它利用半闭环系统可获得高位置增益的稳定特性,使系统获得较高的速度与良好的动态特性;又利用全闭环系统的定位准确性来补偿半闭环控制中无法修正的传动误差,以提高系统的整体精度。位置检测装置采用伺服电动机的脉冲编码器和外置分离型的直线式光栅尺。混合闭环控制的设计和调试比较困难,一般仅适用于重型或超重型的精密数控机床中。

图5-81 进给驱动的混合闭环控制方式

图5-81中,ER1为半闭环控制的误差计数器,ER2为全闭环控制的误差计数器,第一级延时时间常数=(1+ S)-1,作为实际误差的ER则取决于该时间常数。当时间常数

S)-1,作为实际误差的ER则取决于该时间常数。当时间常数 =0(停止过程)时ER=ER1+(ER2-ER1)=ER2,即全闭环控制的误差计数值;当时间常数

=0(停止过程)时ER=ER1+(ER2-ER1)=ER2,即全闭环控制的误差计数值;当时间常数 =

= (加减速过程)时ER=ER1,即半闭环控制的误差计数值。由此看出:混合闭环控制系统可根据第一级延时时间常数而改变,半闭环控制是瞬时的,全闭环控制在定位时起作用。这种双位置反馈如半闭环控制系统一样,允许被控制行程中存在振荡。

(加减速过程)时ER=ER1,即半闭环控制的误差计数值。由此看出:混合闭环控制系统可根据第一级延时时间常数而改变,半闭环控制是瞬时的,全闭环控制在定位时起作用。这种双位置反馈如半闭环控制系统一样,允许被控制行程中存在振荡。

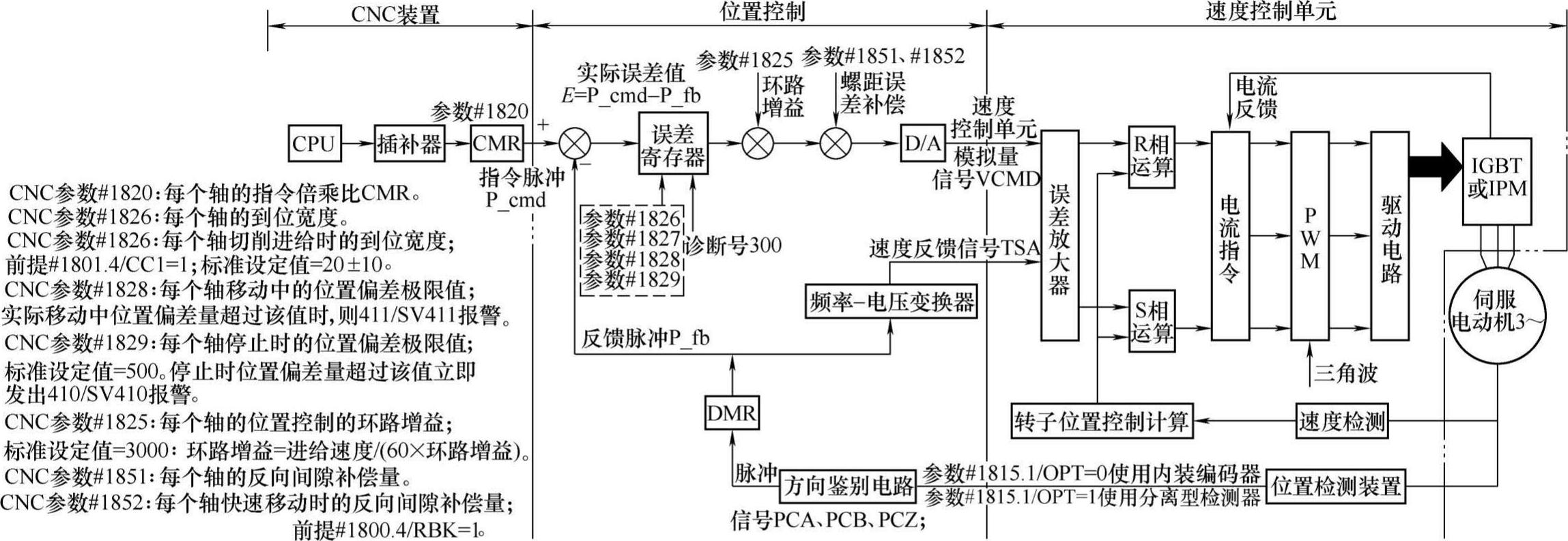

2.FANUC全数字伺服控制系统

在FANUC全数字伺服控制系统(见图5-82)中,位置、速度和电流组成的三环反馈全部数字化,应用数字PID算法,用PID程序来代替PID调节器的硬件;同时位置环的输出是速度环的输入,速度环的输出是电流环的输入,电流环的输出直接控制功率变换单元,这三个环的反馈信号均为负反馈(减数)。

图5-82 FANUC全数字伺服控制系统

(1)位置控制位置环是进给伺服控制的最外环,主要是对数控机床各运动坐标轴进行控制,使之满足一定的位置精度。位置环的输入信号为CNC系统发出的移动指令脉冲信号和位置检测装置反馈的位置信号、丝杠副反向间隙与螺距误差补偿信号。位置检测装置有光电编码器、旋转变压器、光栅尺、感应同步器或磁栅等,可直接或间接对位移进行检测。

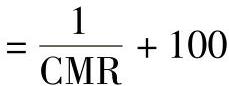

图5-82中CNC系统的位置指令通过总线传给插补器,插补器会产生一系列指令脉冲,该指令脉冲经过指令倍率CMR(CMR由 变为

变为 时设定值

时设定值 ,CMR由1变为48时设定值=2×CMR)乘积后输出到误差寄存器中。而位置检测装置反馈的脉冲经方向鉴别电路后也处理成一系列脉冲,该脉冲经过检测倍率DMR乘积后也输出到误差寄存器中。该误差寄存器为一双向计数器,用于积分计算。当指令与反馈的差值增大时,该计数器的数值增大;当指令与反馈的差值减小时,该计数器的数值减小。计数器的差值与环路增益的乘积即为速度环的速度指令,该指令经D/A转换后,作为速度控制单元指令模拟量信号(VCMD)。

,CMR由1变为48时设定值=2×CMR)乘积后输出到误差寄存器中。而位置检测装置反馈的脉冲经方向鉴别电路后也处理成一系列脉冲,该脉冲经过检测倍率DMR乘积后也输出到误差寄存器中。该误差寄存器为一双向计数器,用于积分计算。当指令与反馈的差值增大时,该计数器的数值增大;当指令与反馈的差值减小时,该计数器的数值减小。计数器的差值与环路增益的乘积即为速度环的速度指令,该指令经D/A转换后,作为速度控制单元指令模拟量信号(VCMD)。

(2)速度控制单元进给伺服的速度环和电流环合称速度控制单元,属于内环。该单元主要是在满足位置控制的前提下,将位置环发出的VCMD指令经过运算和放大后,驱动三相变频桥组产生电动机转子相对应的交流旋转磁场,使电动机转子产生旋转转矩。

图5-82中速度指令VCMD和速度反馈信号TSA均输入误差放大器,并经误差放大器补偿后作为电动机的电流(转矩)指令。因交流伺服电动机要根据转子的位置产生交流旋转磁场,故转子位置控制电路根据速度检测器传来的信号产生R相和S相电流指令。该电流指令再与电动机动力线的R相和S相电流相减后,输送至电流环(电流指令)中,该部分即输出三相的电流指令。该指令经过三角波调制后,产生用于驱动逆变块的脉冲信号。

(3)伺服准备好信号VRDY除位置、速度和电流的控制外,当FANUC数控系统的电源打开后,系统在伺服初始化过程中会发出PRDY(∗MCON)信号,若伺服放大器正常工作,则传回一个VRDY(∗DRDY)准备好信号作为速度控制单元的正常响应,使CNC进入正常工作状态。一旦CNC在规定时间内未接收到VRDY(∗DRDY)准备好信号,则CNC将发出401或SV401报警(n轴伺服放大器的准备好信号∗DRDY为OFF)且PSM的Status状态窗口显示“--”,同时断开各轴的∗MCON信号。

FANUC系统驱动部分的上电过程(见图4-134):控制电源2相200V接入→连接器CX4的急停信号∗ESP释放→若无MCC断开信号MCOFF(变为0),则发出请求电源模块准备信号∗MCON给所有SVM→电源模块准备好后发出MCC接触器触点吸合信号→外部MCC接触器吸合→3相200V动力电源接入→电源模块整流输出DC300V并发出就绪信号∗CRDY→若SVM准备就绪,则向CNC发送∗DRDY准备好信号(Digital Servo Ready,DRDY)→CNC向PMC发送伺服准备信号SA/F016(Servo Already,SA)→一个上电周期完成。

有关数控机床FANUC系统模块化维修的文章

采用直流伺服电动机作为执行元件的伺服控制系统,称为直流伺服系统。直流伺服电机驱动控制方式直流伺服电机为直流供电,为调节电机转速和方向,需要对其直流电压的大小和方向进行驱动控制。脉冲宽度调制直流调速驱动系统原理如下式所示。1)PWM变换器基本原理脉宽调制型功率放大电路的基本原理是:利用大功率电器的开关作用,将直流电压转换成一定频率的方波电压,通过对方脉冲宽度的控制,改变输出电压的平均值。......

2023-06-23

数控机床伺服进给的控制可分为主回路和辅助控制回路两部分。其中,主回路包括电源模块、伺服放大器、伺服电动机和位置检测装置等部分,辅助控制回路则由机床操作面板上按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成。TH1、TH2:过热报警输入端子,可用于伺服变压器及制动电阻的过热信号的输入。CX3:伺服装置内MCC动作确认接口,一般可用于SVU主电路接触器的控制。......

2023-06-23

半闭环控制,减速器和丝杠间隙造成的误差在位置反馈环外,这些误差不能被抑制,因此控制准确度较全闭环控制低,但是成本低,安装和维护都比较方便。......

2023-06-19

当伺服电动机的温度超过规定值时,电动机的热敏电阻阻值发生变化,信号通过伺服电动机的串行编码器传递给CNC系统,CNC系统发出伺服过热400或430号报警。系统伺服调整画面的报警2诊断200.#7lOVL=1 0:伺服电动机过热;FANUC OiA系统为#400报警,FANUC 18i/OiB-D/30i为#430报警。②伺服放大器伺服过载检测电路不良,如放大器过热监控电路和热敏电阻不良,可用规格型号相同的伺服放大器互换以排除故障点。一旦CNC在规定时间内未接收到伺服就绪信号DRD......

2023-06-23

机器人关节伺服驱动单元包括交流伺服电动机和交流伺服驱动器,如图5-5-7所示。在速度控制形式中,要求对交流伺服电动机在各种运行状态下的速度加以控制,以满足负载的工作要求,保证在定位时不产生振荡,保证焊接过程中焊接速度的稳定性。......

2023-06-26

当数控机床的进给部分发生故障时,维修人员便需要对伺服进给参数进行设定和调整,甚至执行伺服进给参数的初始化。8)机床伺服轴切削进给和快速移动的速度。图5-118 FANUC系统伺服数据加载过程1.伺服进给参数的设定伺服进给参数设定的条件1)确定CNC单元的类型及相应软件(功能),是FANUC 0C/0D系统、FANUC 16/18/21/0iA系统、FANUC 16i/18i/21i/0iB/0iC系统还是FANUC 0iD/30i/31i/32i系统。图5-120 进给伺服画面3)进给伺服画面下的伺服参数设定子画面。......

2023-06-23

电动机的接线端子和驱动器的接地端子以及滤波器的接地端子必须保证可靠的连接到同一个接地点上,机身也必须接地。MINAS A5系列伺服系统有位置控制、速度控制和转矩控制,以及全闭环控制等控制模式。......

2023-06-15

相关推荐