图7-4 混凝土搅拌机的主回路图7-5 混凝土搅拌机的控制回路图7-6 混凝土搅拌机的信号电路1.故障现象1全机无电。故障诊断1)电源停电。3)电动机M1故障。2)电动式时间继电器KT本身故障。故障排除1)若T烧毁,应更换或重新绕制。......

2023-09-20

对导轨副而言,影响数控机床正常运行和加工质量的主要环节有导轨间隙、预紧力大小和导轨副的精度(直线度和平行度)及导轨的润滑和防滑等。数控机床导轨副常见的故障及处理方法见表5-3。

1.导轨副平行度超差,导致工作台移动过程中产生机械干涉和阻力大的故障实例分析

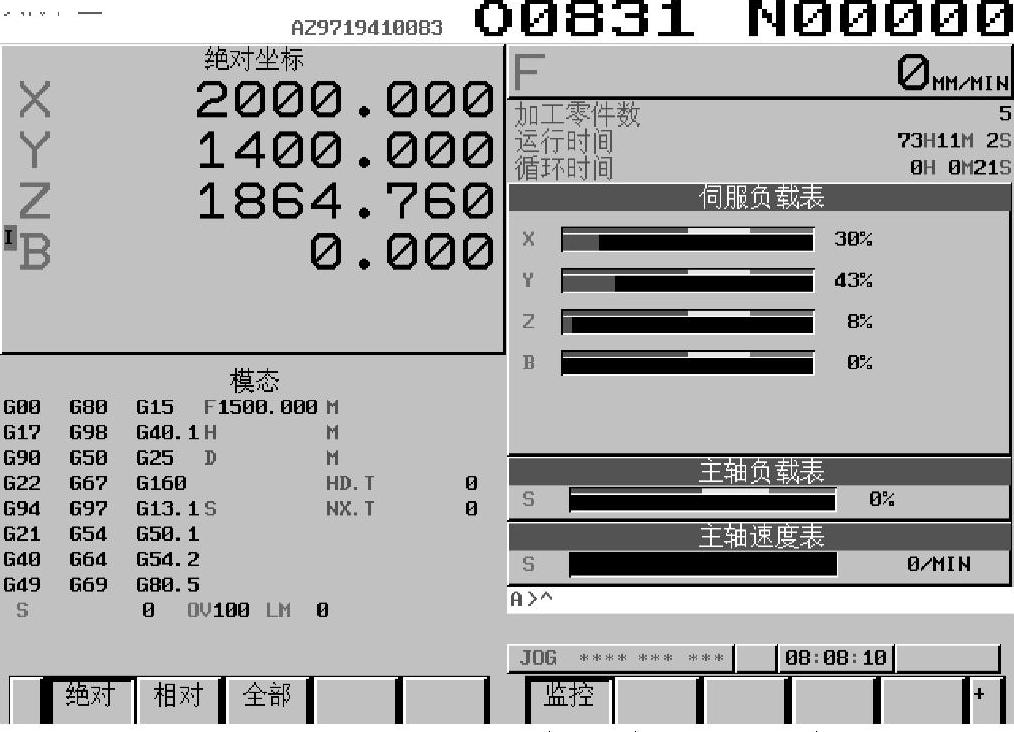

(1)故障现象 VX650/50卧式加工中心(FANUC 18iMA系统)采用直线滚动导轨,安装后用扳手转动滚珠丝杠进行手感检查,发现工作台X轴移动过程中产生明显的机械干涉故障,运动阻力很大。通过机床操作监视画面(面板上[POS]功能键→最右侧扩展[▶]软键出现“监控”软键条→按[监控]软键即可进入操作监视画面)查看X轴JOG方式下空载移动的负载率为264%(空载时,水平伺服轴的正常负载率<40%,见图5-23)。

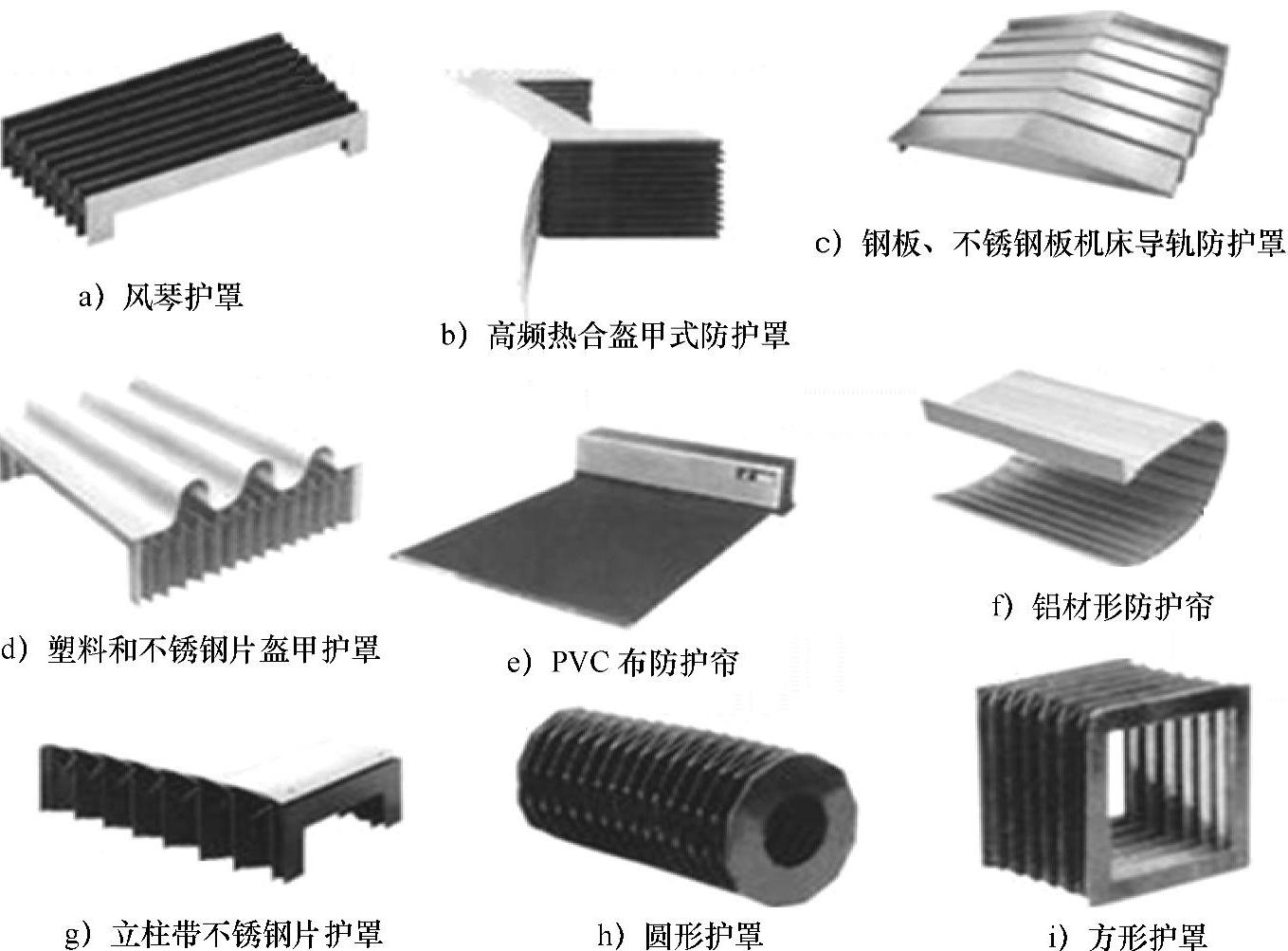

图5-22 导轨副常用的防护罩

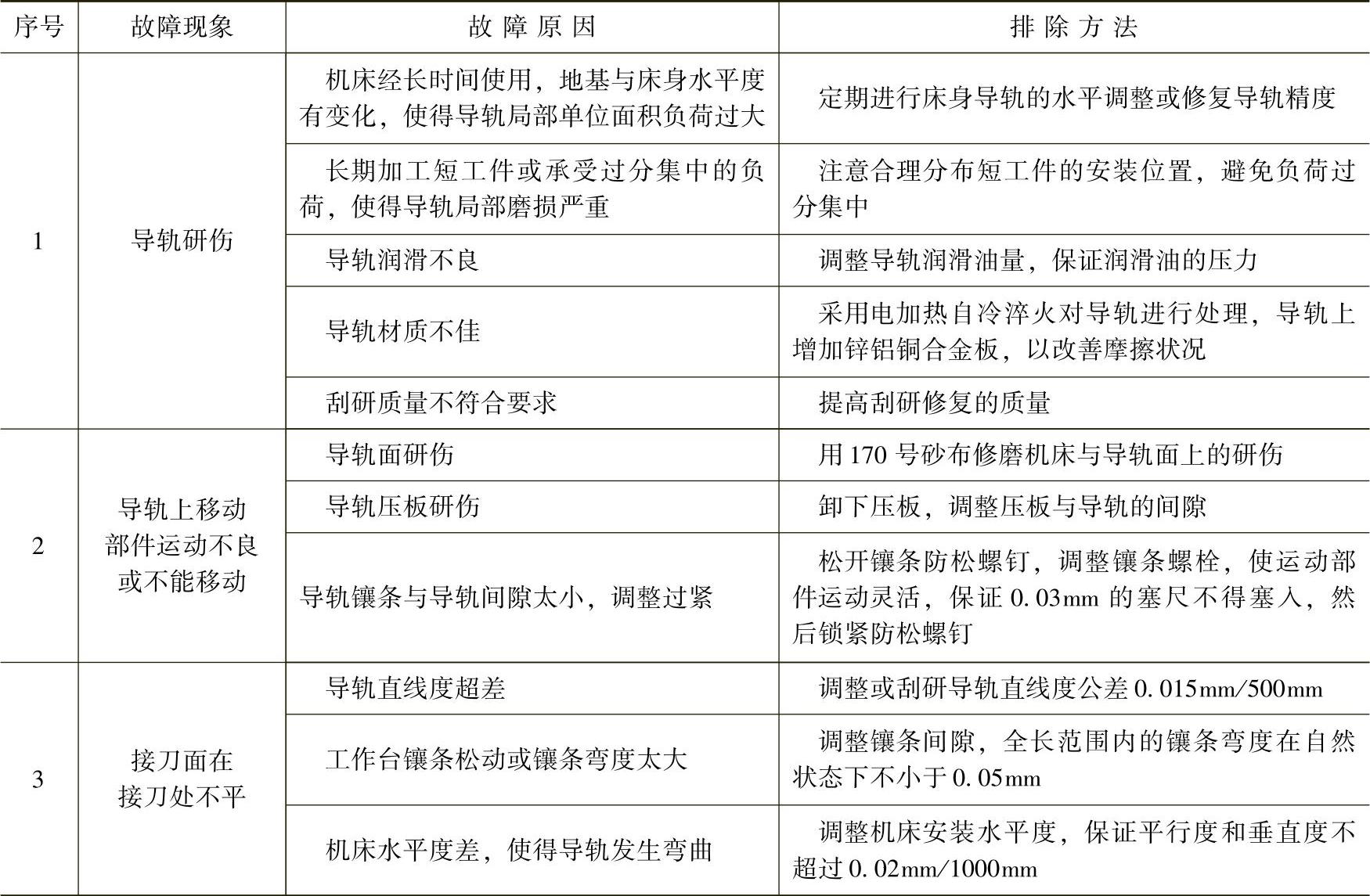

表5-3 数控机床导轨副常见的故障及处理方法

(2)分析及处理过程故障明显在机械结构部分。

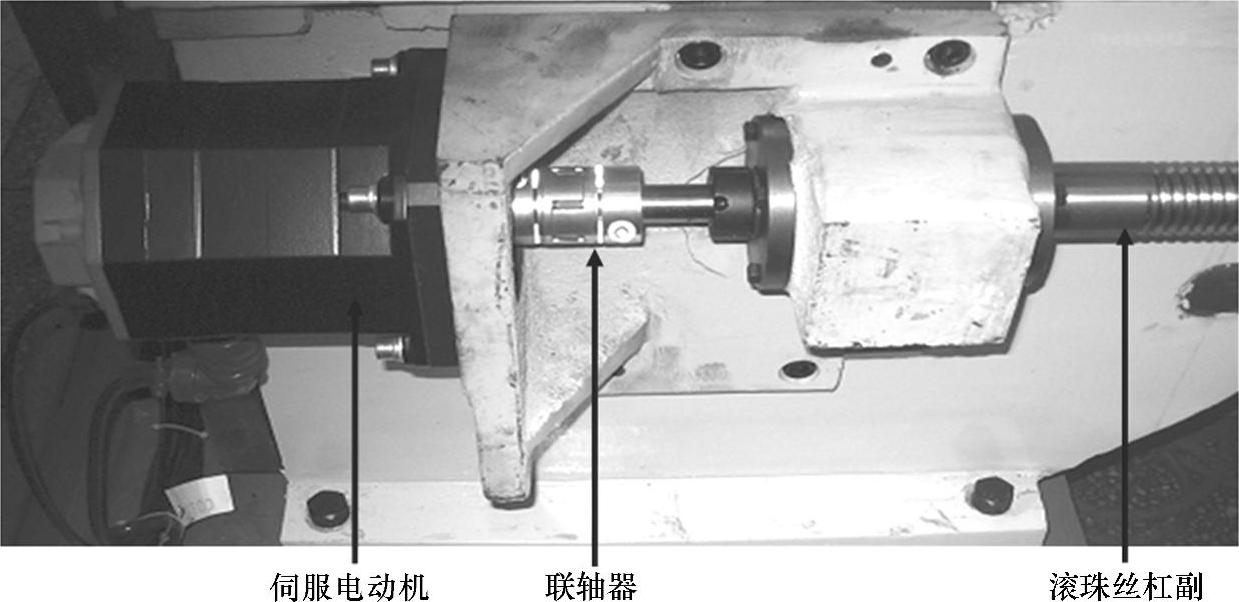

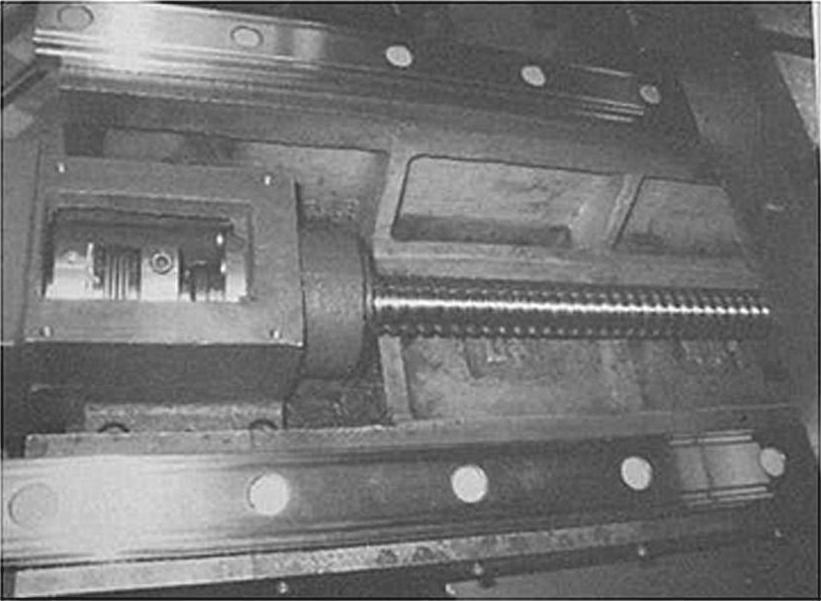

1)拆卸X轴防护罩后,检查滚珠丝杠副润滑良好,没有任何积屑等污物粘附,丝杠滚道无麻点、蚀坑等现象;然后将滚珠丝杠副与工作台脱开(见图5-24),利用机床负载监控画面检查X轴JOG方式下移动的负载率为30%,由此说明故障不在滚珠丝杠副上。

图5-23 VX650/50卧式加工中心空载时负载率的监控

2)检查两条直线导轨的平行度,发现导轨平行度严重超差;然后拆下两条直线导轨,检查中滑板上直线导轨安装基面的平行度合格;再检查直线导轨,发现一条直线导轨的安装基面与其滚道的平行度严重超差(0.5mm),由此判断直线导轨不合格。

3)更换合格的直线导轨后,故障排除。

2.导轨副平行度超差,导致机床定位精度不合格的故障实例分析

(1)故障现象 HS630/800立式加工中心(FANUC 18iMB系统)运行时,工作台Y轴位移接近行程终端过程中,滚珠丝杠副的反向间隙明显增大,机床定位精度不合格。

图5-24 VX650/50卧式加工中心X轴的进给传动环节

(2)分析及处理过程拆卸Y轴伺服电动机与滚珠丝杠间的弹性联轴器,用扳手转动滚珠丝杠进行手感检查,发现工作台Y轴位移接近行程终端时,阻力明显增加,由此可判断故障部位在Y轴丝杠副与导轨副的传动链一侧。

1)拆下工作台检查发现Y轴导轨的平行度严重超差(见图5-25),故引起机械转动过程中阻力明显增加,滚珠丝杠弹性变形,反向间隙增大,机床定位精度不合格。

2)将Y轴导轨修磨、刮研后,重新装好,故障排除。

图5-25 HS630/800立式加工中心的Y轴导轨

3.因导轨镶条过松,导致机床X轴反向间隙过大的故障实例分析

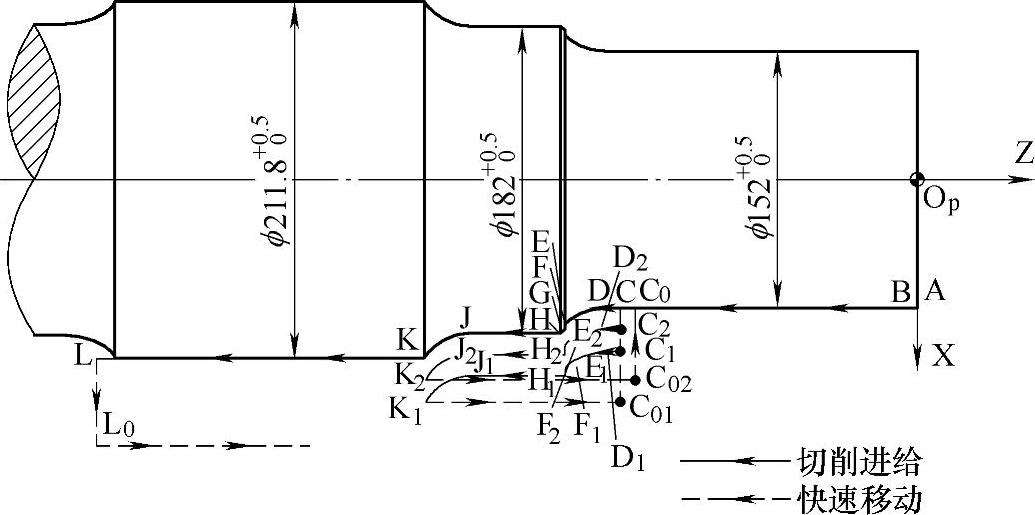

(1)故障现象 CK6142卧式数控车床(FANUC0iMateTC系统)自动加工过程中,从直线到圆弧时接刀处出现明显的加工痕迹(见图5-26)。

(2)分析及处理过程用指示表分别对车床的Z轴和X轴反向间隙进行检测,Z轴反向间隙为0.008mm,X轴为0.08mm,由此确定故障原因是X轴间隙过大。

图5-26 RE2B型车轴半精车加工刀具轨迹

1)分别对伺服电动机连接的同步带和带轮等检查无误后,将X轴分别移动至正、负极限处,将指示表压在X轴的侧面,用手左右推拉X轴中拖板,发现有0.06mm的移动值。故判定X轴的导轨镶条过松引起间隙。

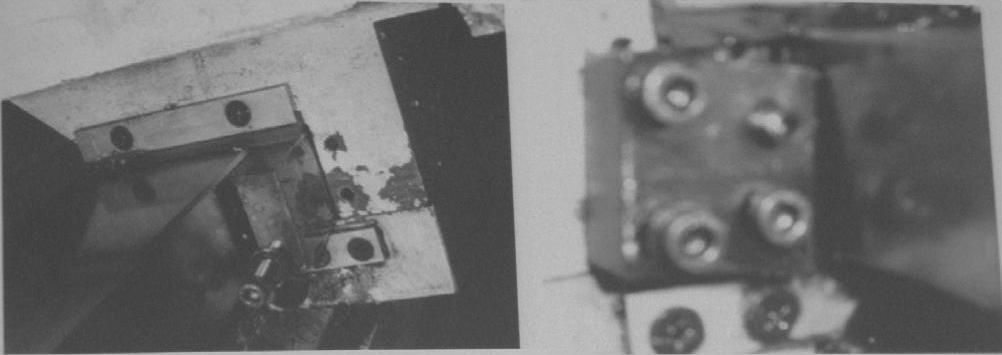

2)松开导轨镶条的止退螺钉,调整镶条的调节螺母(见图5-27),移动X轴使其移动灵活,间隙测试值为0.01mm,锁紧止退螺钉。

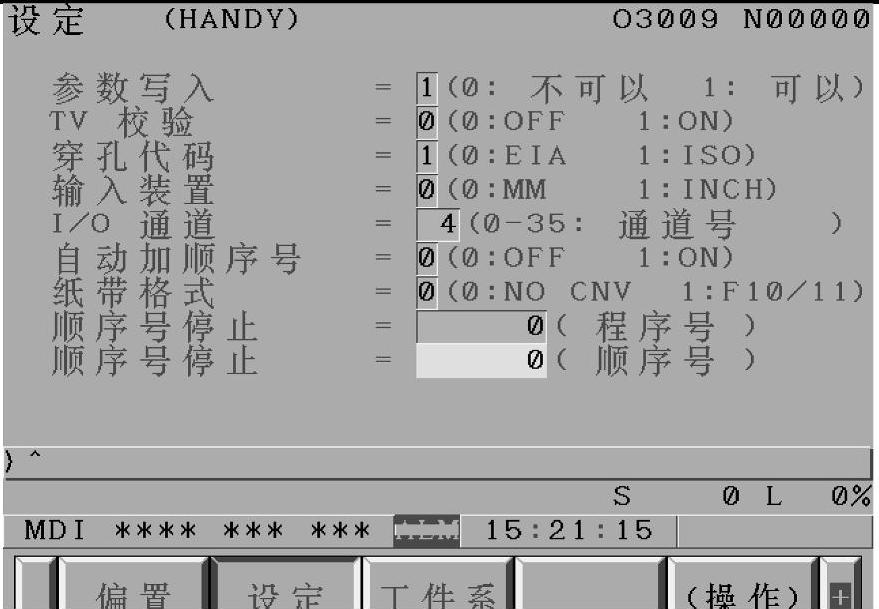

3)运行模式按钮置MDI方式→按面板[OFFSET/SETTING]功能键→[SETTING]设定软键→设定参数写入PARAMETER WRI TE=1(见图5-28)→按[SYS-TEM]功能键→[PARAM]参数软键→修改CNC参数#1851=10(X轴的反向间隙补偿量,需根据机床的检测单位将间隙测试值0.01mm换算为具体数值)→返回[SETTING]设定界面将参数写入PARAMETER WRITE=0。

图5-27 CK6142卧式数控车床导轨镶条的调整

图5-28 FANUC系统的设定画面

4)机床重新上电并运行程序,上述故障现象消失。

有关数控机床FANUC系统模块化维修的文章

图7-4 混凝土搅拌机的主回路图7-5 混凝土搅拌机的控制回路图7-6 混凝土搅拌机的信号电路1.故障现象1全机无电。故障诊断1)电源停电。3)电动机M1故障。2)电动式时间继电器KT本身故障。故障排除1)若T烧毁,应更换或重新绕制。......

2023-09-20

还可用多规格的薄垫片来调整导轨的间隙。楔形镶条又称楔铁,楔形镶条的全长厚度斜向变化,长的斜度为1∶100、短的斜度为1∶40,且镶条越长斜度越小;依靠调节螺钉使镶条纵向位移来调整导轨的间隙,调整完毕将其固定;其调整容易且受力均匀,但制造较难。......

2023-06-23

现在激光打印机应用最为广泛,下面介绍激光打印机常见故障及故障分析。②光学系统有障碍。故障2:样张全黑是控制电路出故障,使得激光一直接通,充电棒没有接上-500 V 电压,不能给鼓芯充电,鼓芯表面电压始终为0 V,与磁辊之间存在巨大电压差,导致鼓芯不停吸引碳粉,产生全黑打印件。激光器由于使用日久亮度减弱。反光镜或镜头沾染污物,引起打印产生黑栈条。检测激光束的光导纤维损坏会引起白条。......

2023-11-18

我们以使用较为广泛的电子点火为例,讲述其故障诊断方法与故障排除步骤。快速将分电器插座的中间导线拔出并间断搭铁,电压值必须在瞬间达到不低于2V,中央高压线应同时跳火,否则说明有断路故障,应予排除,必要时更换点火控制器。如小于5V,表明霍尔发生器插头与控制器之间有断路,应予排除。......

2023-08-26

影响数控机床导轨副精度的因素主要有导向精度、接触精度、表面粗糙度及导轨副硬度等。图5-5 导轨间的平行度误差接触精度为保证导轨副的接触刚度和运动精度,导轨副配合表面必须接触良好。对于刮研导轨,以导轨面每25mm×25mm面积内的接触斑点数作为接触精度等级的评定指标;对于磨削导轨,一般用接触面积大小作为评定指标。......

2023-06-23

泵送混凝土过程中产生的故障是指机械设备完好条件下发生不能继续泵送混凝土的现象,有堵管和堵泵两类。表现为混凝土输出明显减少,主油路压力降低,直至空载循环。堵塞初期,可反泵排除。若反泵已无效,则应打开阀窗,把堵塞的劣质混凝土清除后再泵送。3)混凝土质量不好或离析时,容易发生吸入流道堵塞或吸入空气。3)做好泵和管道的维护保养工作。......

2023-09-20

4)选择漏电保护装置必须考虑线路的正常允许的漏电流,以免引起误动作,造成频繁断电而影响供电的可靠性。第二级保护是末端或支路保护,设置目的是防止直接触电,一般选用10~30mA动作电流,0.1s以内动作时间或具有反时限的漏电保护装置,必要时应选用10mA以下的漏电保护装置。漏电保护装置的使用范围和选用原则1)对防止触电和防火要求较高的场所和新(改、扩)建工程使用各类低压用电设备、插座,均应安装漏电保护器。......

2023-06-23

如果主板产生故障将会影响到整个PC 机系统的工作。在诊断主板故障之前,先排除其他部件如电源、内存条、CPU、显示卡等故障或接插部件接触不良的可能性,将故障准确定位。取下故障主板,从旧主板上取下两个同型号的好电容将坏电容换下,开机测试,故障排除。故障分析与处理:根据故障现象诊断是显卡故障。......

2023-11-18

相关推荐