如果径向圆跳动超过0.30mm,则重新调整液力变矩器的安装方位。液力变矩器锁止离合器锁止不分离,造成紧急制动时发动机熄火等故障。液力变矩器杂音的诊断①液力变矩器杂音可用踏动和放松制动踏板的办法检查。更换新液力变矩器时,一定注意其型号要相同。图1-3-11 向液力变矩器内倒油图1-3-12 液力变矩器的安装检查案例链接案例1:自动变速器前部漏油车型 日产公爵Y31轿车,装用RE4R01A型变速器。......

2023-08-25

数控机床串行数字主轴的控制除上述介绍的主回路外,还涉及机床操作面板上的按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成的辅助控制回路。串行主轴的辅助控制主要包含主轴速度倍率的修调、正反转控制、点动控制、齿轮换挡控制、刀具夹紧和内孔吹屑控制、主轴准停控制及主轴冷却润滑控制等环节。其中,主轴齿轮换挡控制、刀具夹紧和内孔吹屑控制、主轴准停控制已在第4.2.1节和第4.3.3节进行了介绍,下面就主轴速度倍率的修调、正反转控制和点动控制进行介绍。

1.主轴速度倍率的修调及故障

在MDI/手动数据输入模式或MEMORY/自动运行模式下,操作人员或维修人员可使用操作面板上的主轴速度倍率修调旋钮(见图4-155)来控制主轴的实际旋转速度,并将加工程序中指令的主轴速度S值按10%分级,进行50%~120%(有的为50%~150%,由选用的倍率修调旋钮决定)的修调;另外,数控机床上不建议使用过低甚至为0的主轴速度倍率修调,目的是防止切削工件时主轴不转而产生危险后果。当加工程序中由S代码设定主轴速度1000r/min时,主轴速度倍率修调旋钮选择80%,则主轴实际转速为1000r/min×80%=800r/min。

在攻螺纹循环或螺纹切削时,主轴速度倍率的修调无效、被强制为100%。如有特殊的需求,可通过CNC参数#3708.6/TSO=1使攻螺纹循环或螺纹切削中的主轴倍率有效(0为无效,即固定为100%)。

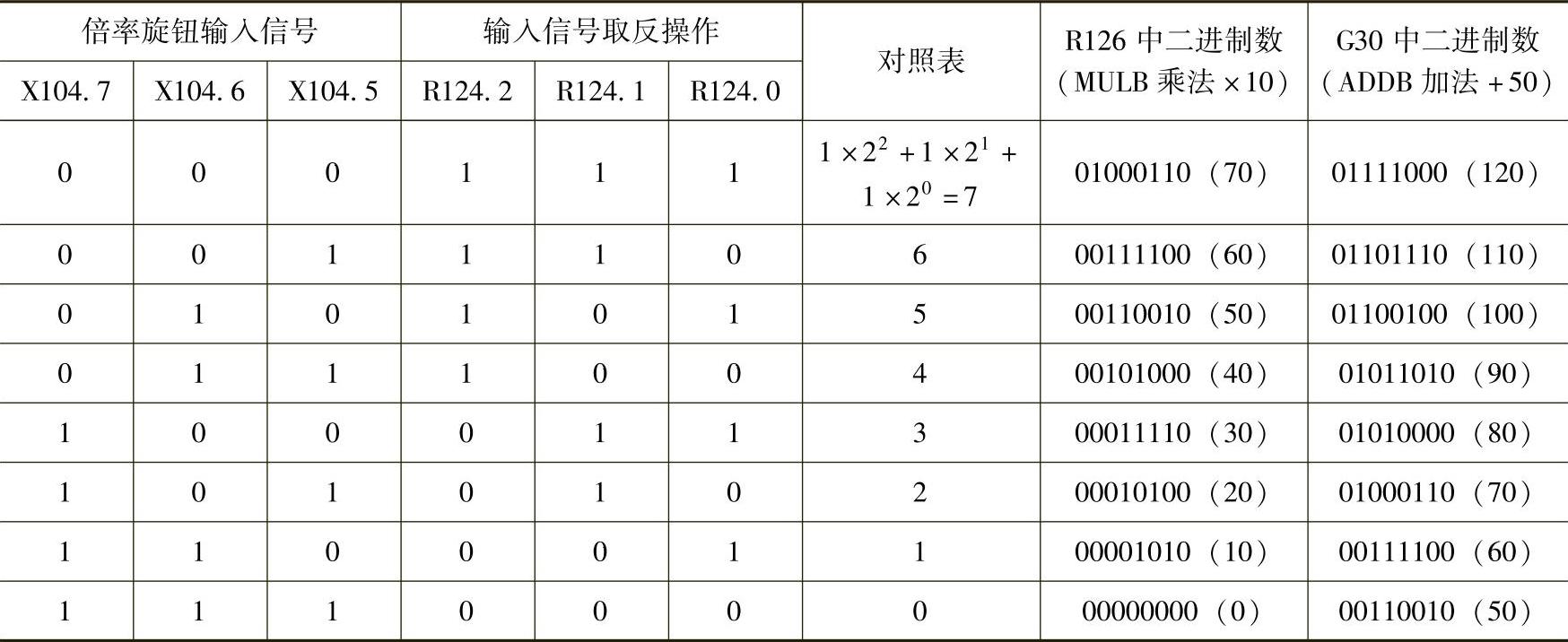

(1)VX750M立式加工中心(FANUC18iMB系统)主轴倍率修调的控制过程(见表4-49)

图4-155 主轴速度倍率修调旋钮

表4-49 主轴倍率修调的控制过程

1)主轴速度倍率旋钮的输入信号为X0104.5、X0104.6和X0104.7,经由继电器R0612.2、R0612.3和R0612.4进行相应的PMC逻辑。

2)利用R0612.2、R0612.3和R0612.4的常闭触点,对主轴速度倍率旋钮的输入信号进行取反操作,结果放在地址R0124.0、R0124.1和R0124.2。

3)利用NUMEB二进制常数定义指令,定义主轴倍率起始值为50(1字节长的二进制数),并将50输出至R0126中(ACT=1执行NUMEB指令)。

4)利用MULB二进制乘法运算指令,把R0124.0、R0124.1和R0124.2中数值乘以常数10,运算结果输出至R0126中(ACT=1执行MULB指令)。当乘法运算结果超过1字节长的指定长度时,R0133.0=1,经逻辑后输出报警“Spindle Data Over Alarm2.6”。

5)利用ADDB二进制加法运算指令,把R0126中经过MULB乘法运算的结果再加上50,运算结果由PMC传送至CNC中的主轴倍率信号地址G30(ACT=1执行ADDB指令)。当加法运算结果超过1字节长的指定长度时,R0133.1=1,逻辑后输出报警“Spindle Data OverA-larm2.6”。

(2)VX750M立式加工中心(FANUC 18iMB系统)主轴倍率修调的常见故障与排除

1)主轴速度倍率修调旋钮的X输入信号因断线、倍率旋钮损坏等不能输入PMC中。此时可通过PMCDGN诊断画面的STATUS状态子画面,查看与倍率旋钮状态相对应的输入信号X104.5、104.6和X104.7是否置1,若对应状态不能置1,则可能为断线故障;若更换连接线后不能消除故障,则为倍率旋钮损坏,需更换。

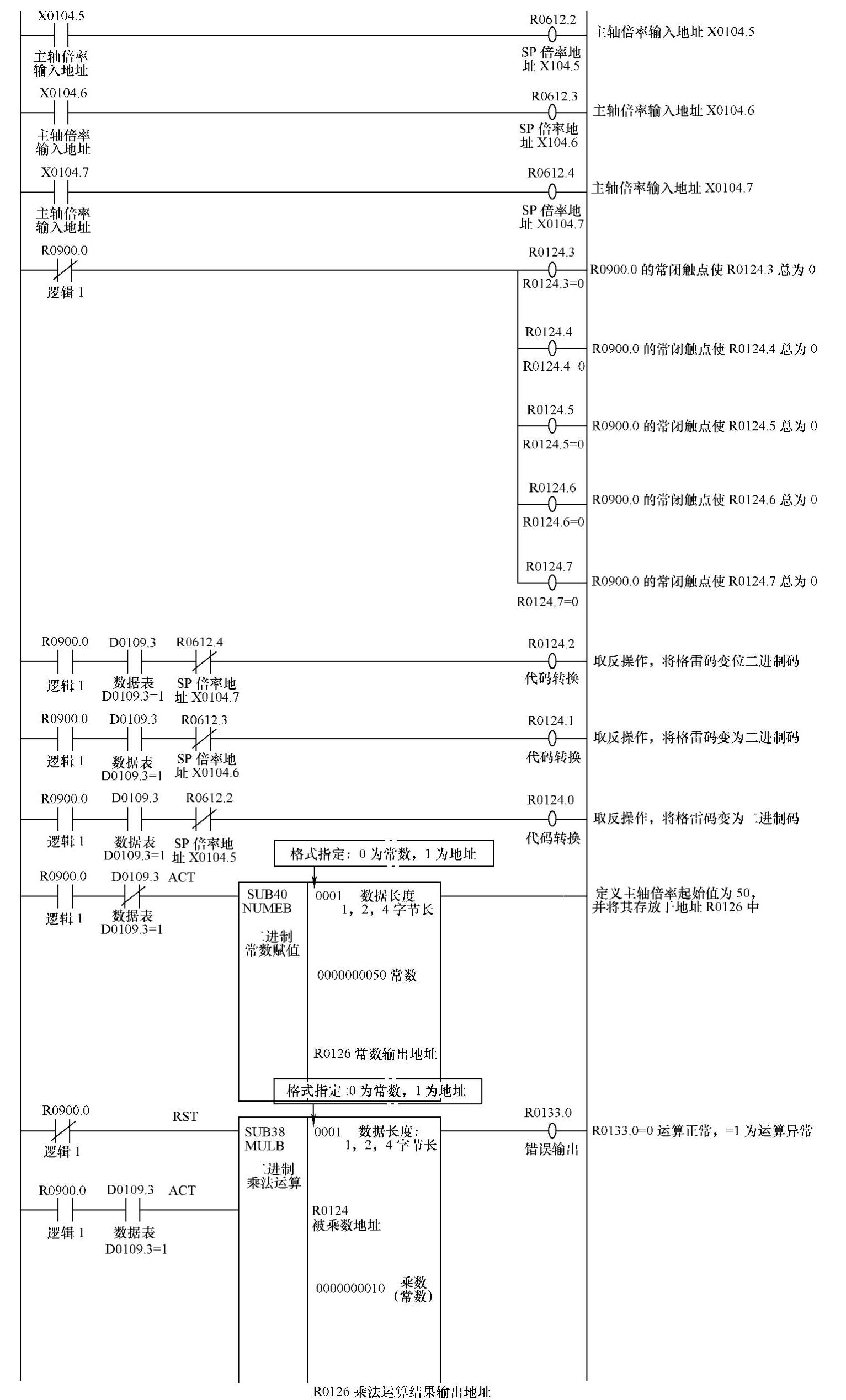

2)主轴倍率旋钮的DC+24V供应不正常,如DC+24V电源无输出或倍率旋钮上DC+24V的输入管脚开焊等。用万用表的直流电压挡对DC+24V进行测量,以确定故障原因。VX750M立式加工中心(FANUC 18iMB系统)主轴倍率修调的PMC梯形图见图4-156。

2.主轴正反转和点动的控制及故障

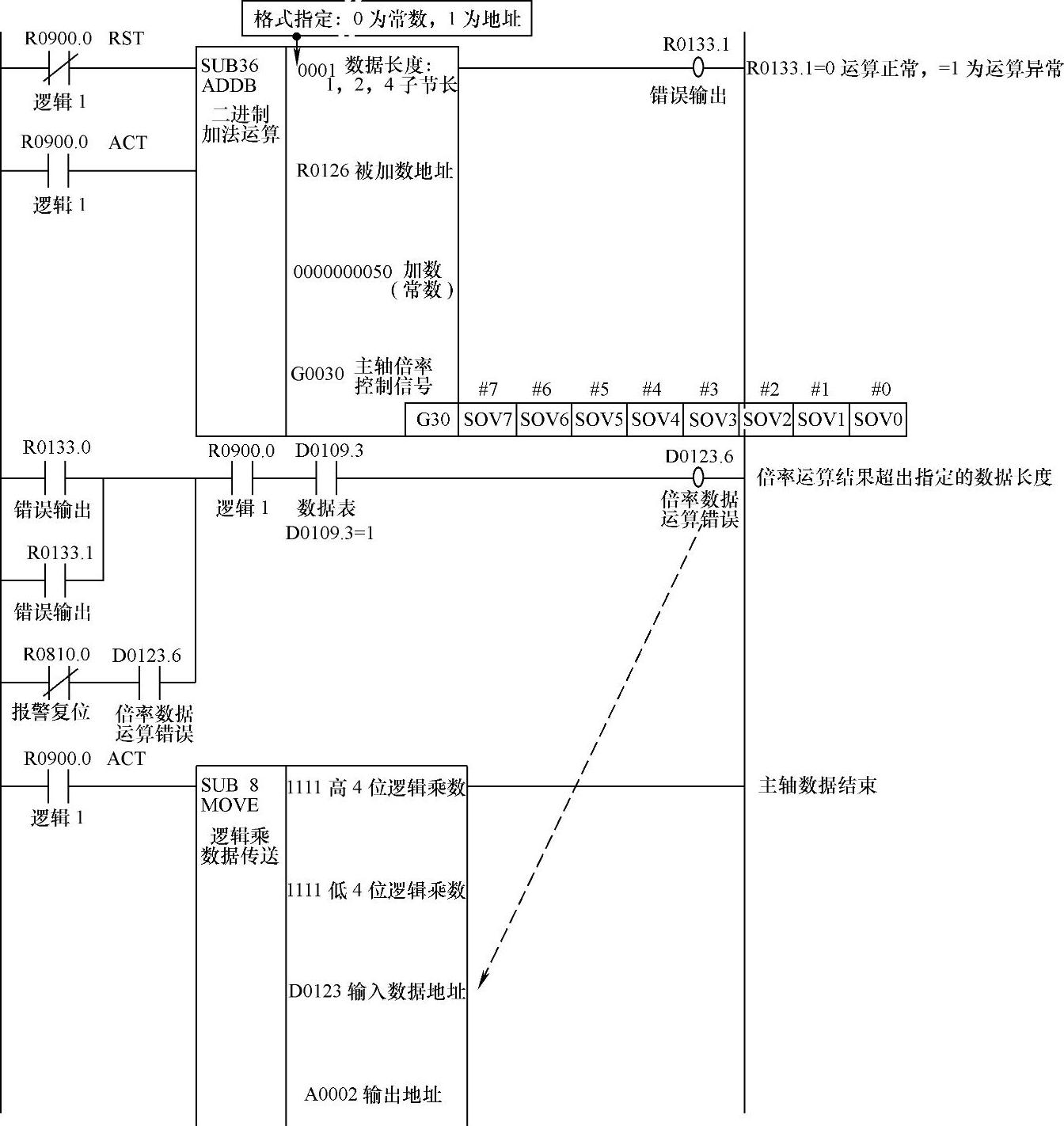

在数控机床的实际加工过程中,操作者需要利用机床操作面板上的“手动主轴正转”、“手动主轴反转”、“手动主轴停止”和“JOG点动主轴”4个按钮(见图4-157),来控制机床主轴的动作,从而更换和测量(车削或镗削轴类零件时主轴每转90°测量一次工件的外径尺寸)工件、或手轮模式进行工件的试切对刀操作、甚至手动模式下进行主轴故障的检测等。除了手动控制主轴动作外,数控机床还需在自动运行模式下由程序中指定的M03、M04或M05代码进行控制,以实现主轴的自动运转或停止。机床主轴动作的手动控制和自动控制过程均为:PMC逻辑后向CNC装置传送主轴反转指令信号G70.4(SRV)或正转指令信号G70.5(SFR),然后CNC装置通过串行指令线控制主轴放大器驱动主轴电动机旋转。

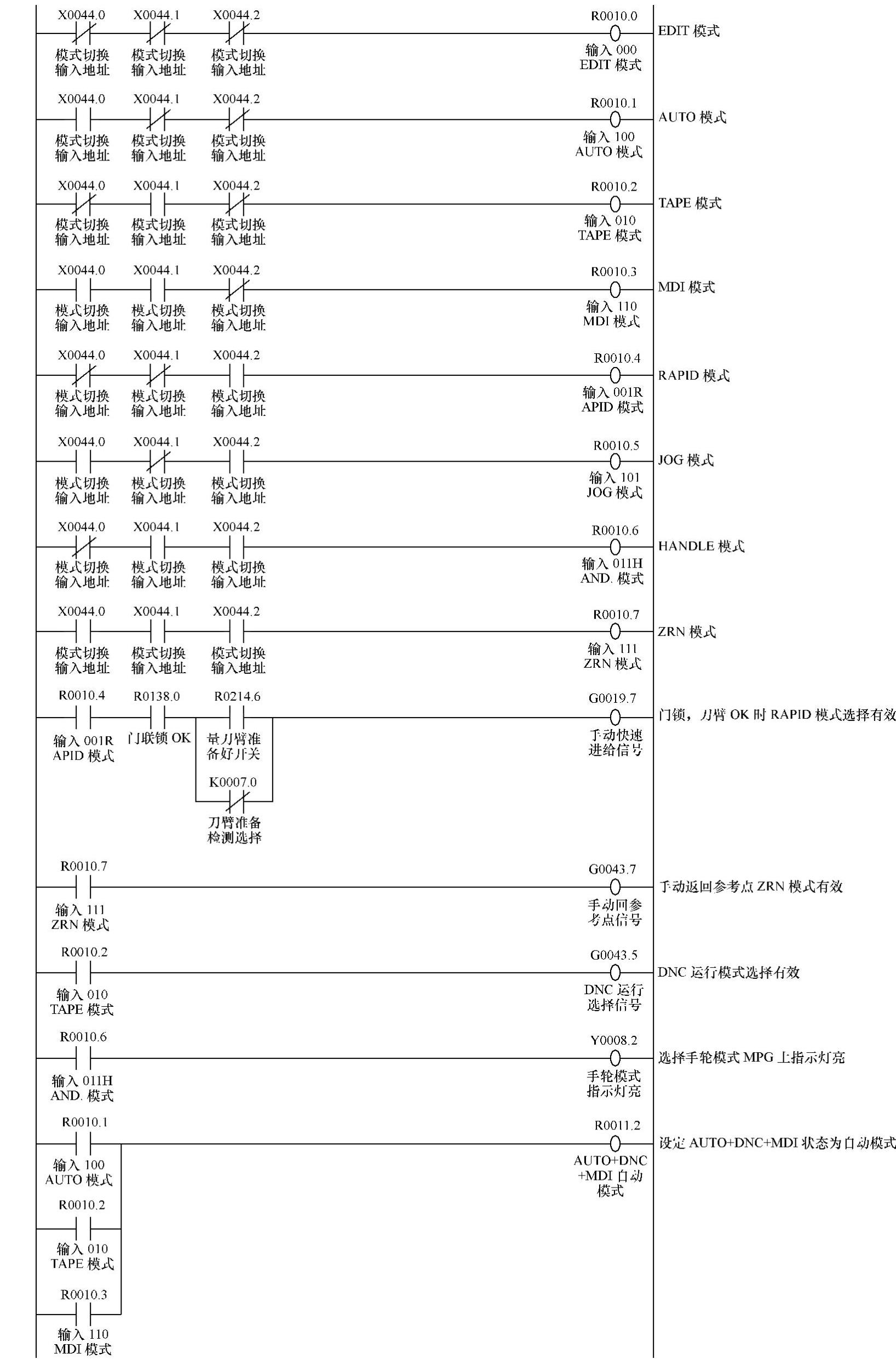

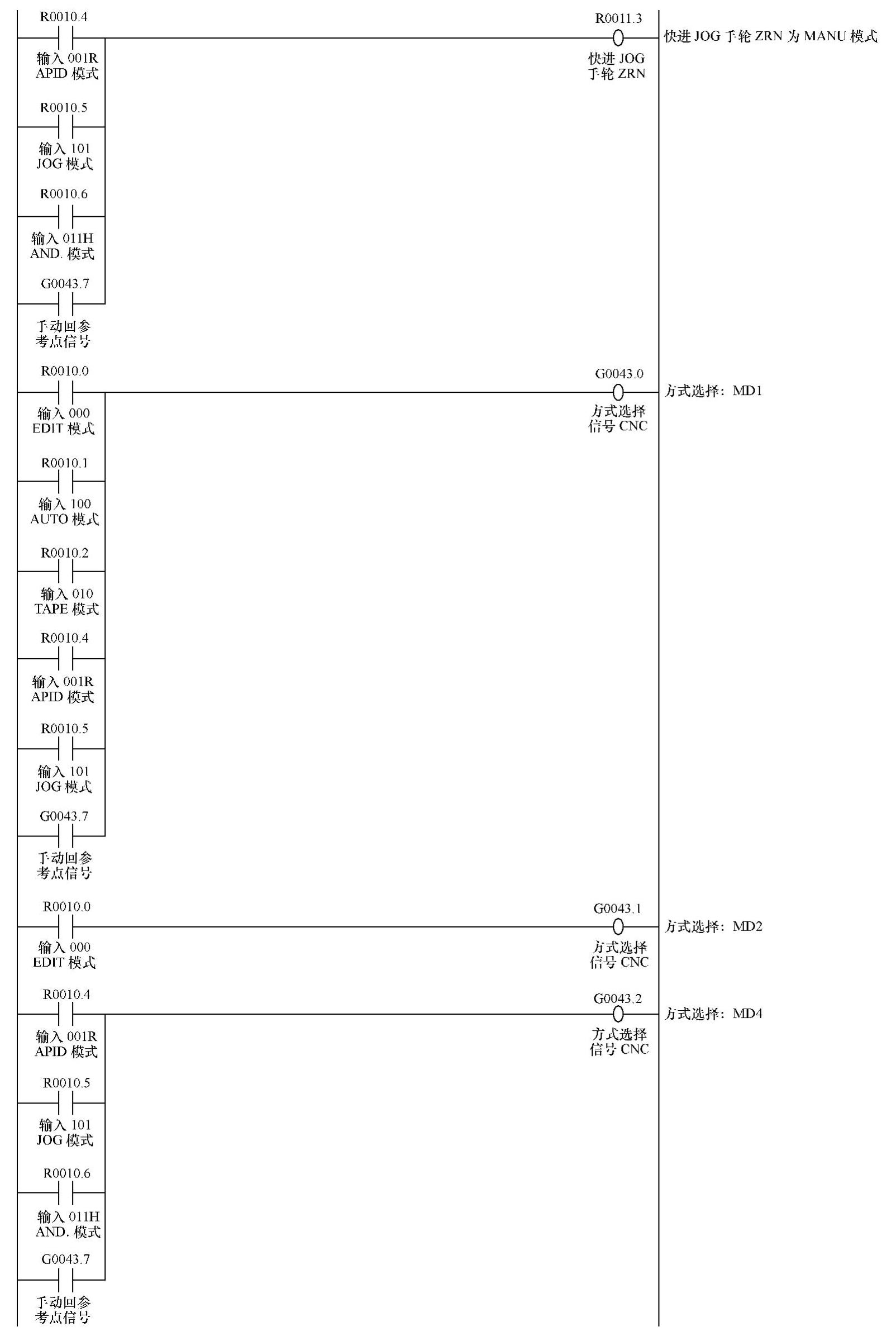

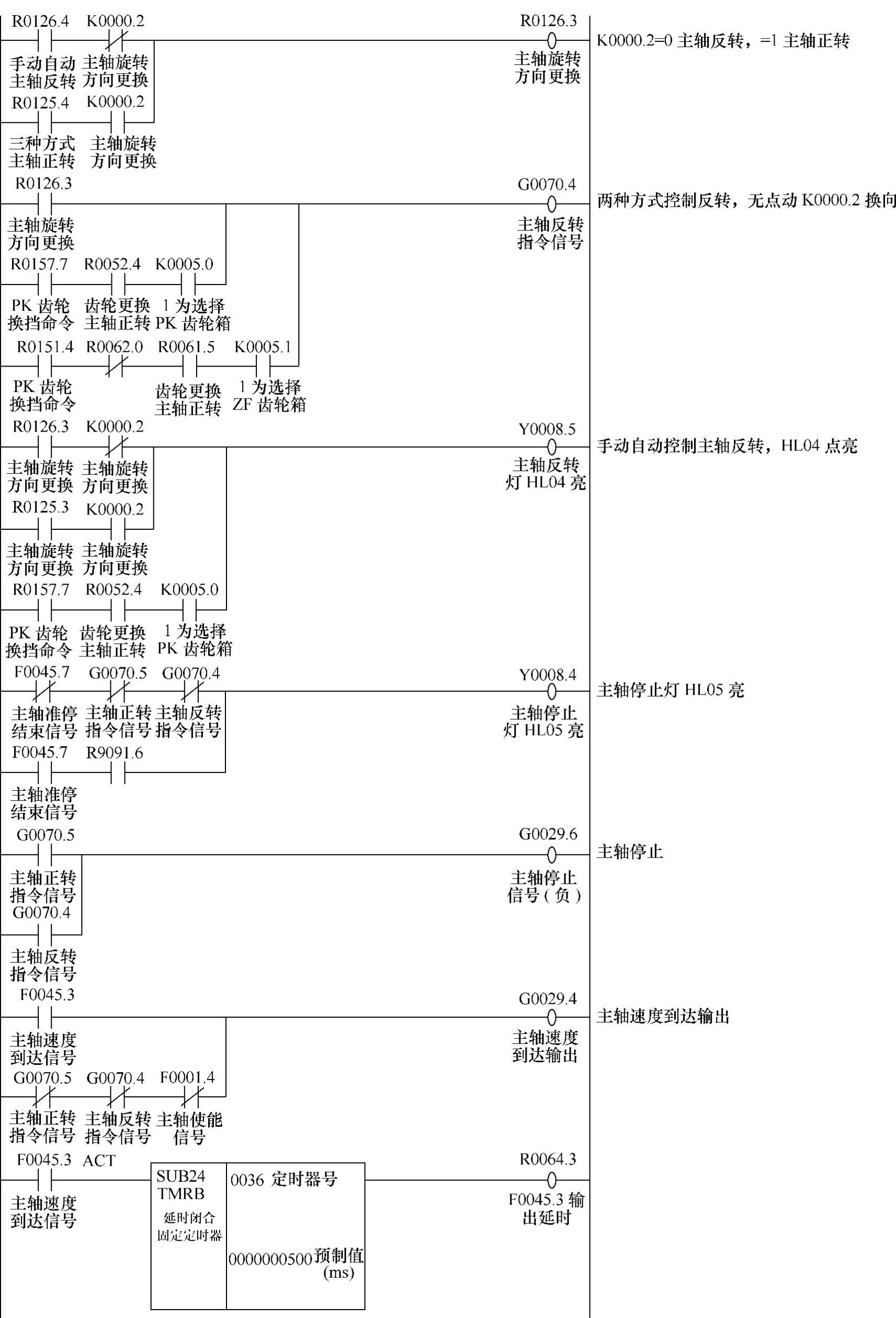

下面通过LC34×3100卧式数控车床(FANUC 0iTC系统)运行模式选择、手动主轴正反转、M指令控制主轴正反转和主轴点动控制的实例分析,介绍相应动作的控制过程。

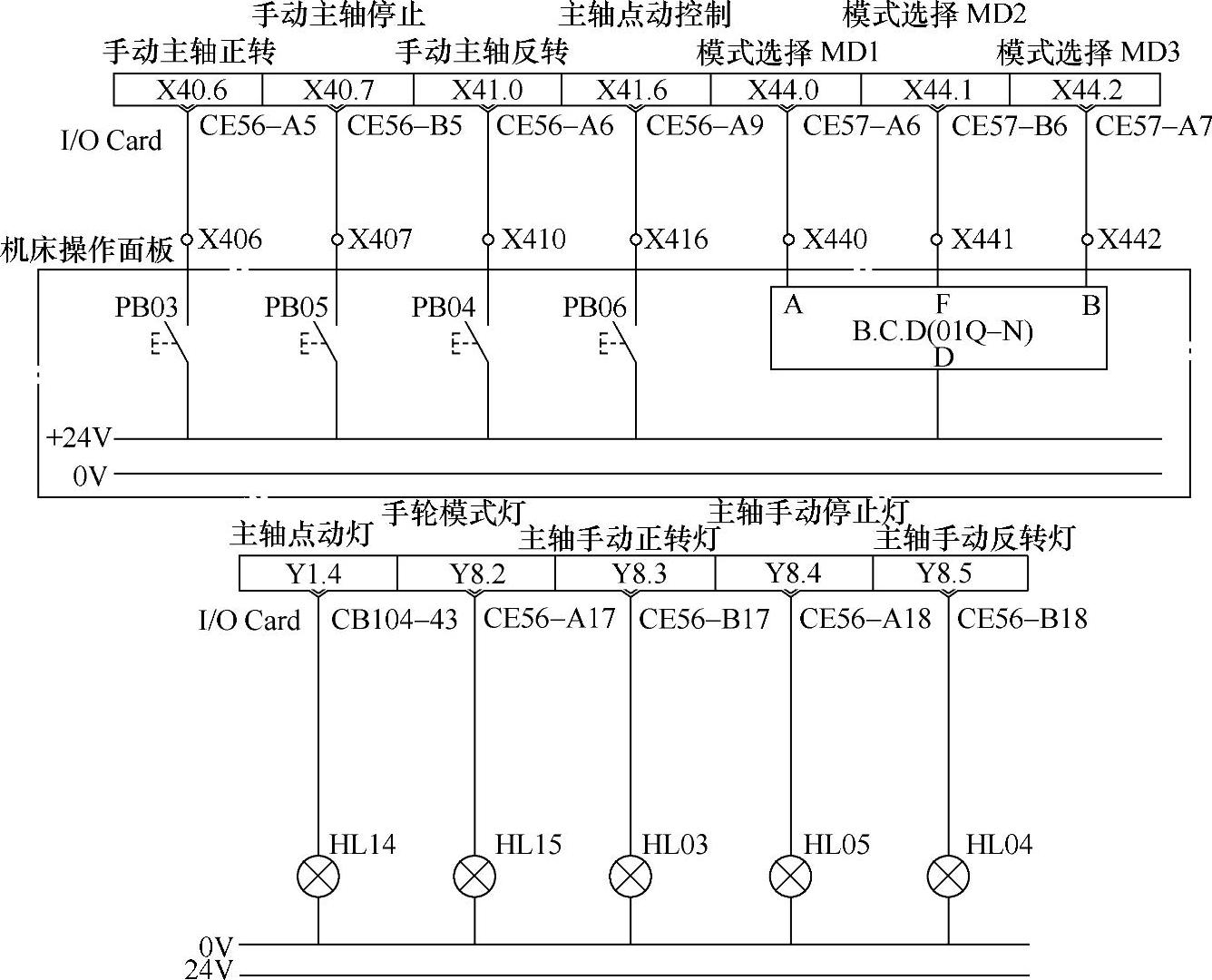

(1)LC34×3100卧式车床主轴正反转和点动控制的输入、输出信号(见图4-158)运行模式选择开关的输入信号分别为X44.0、X44.1和X44.2,手动主轴正转按钮PB03、反转按钮PB04和停止按钮PB05的输入信号分别为X40.6、X41.0和X40.7,主轴点动按钮PB06的输入信号为X41.6。主轴正反转和停止的状态指示灯HL03、HL04、HL05对应的PMC输出信号分别为Y8.3、Y8.5和Y8.4,而主轴点动状态指示灯HL14对应的PMC输出信号为Y1.4。

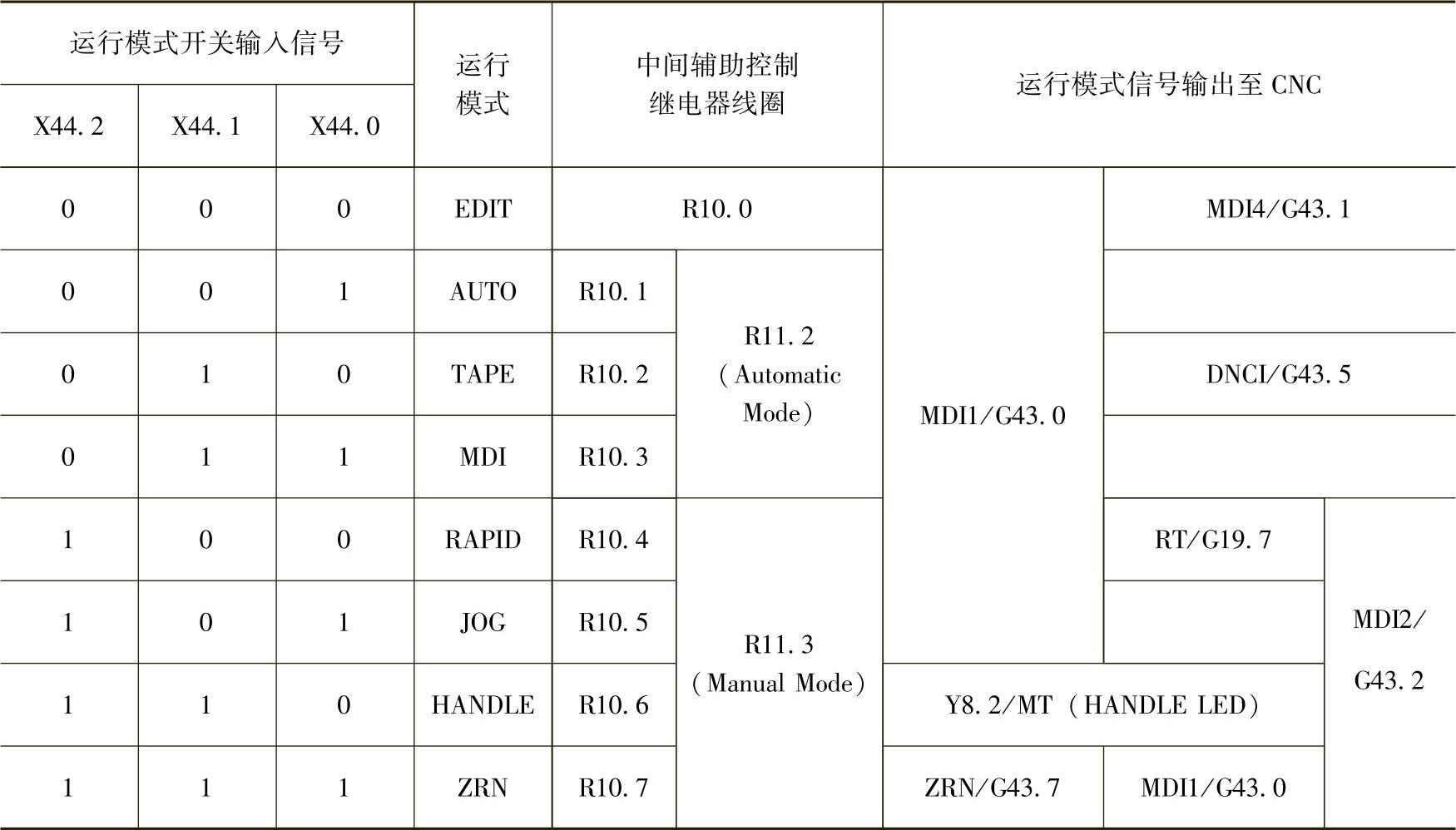

(2)运行模式选择开关的控制过程(见表4-50)及故障

1)运行模式选择开关的输入信号X44.0、X44.1和X44.2,进行与逻辑可组成8种状态,并由PMC内部线圈R10.0~R10.7输出。

2)由R10.0、R11.2和R11.3将运行模式的8种状态分为EDIT、Automatic和Manual三种模式;后续的手动主轴正反转需由R11.3设定为Manual模式,M指令主轴正反转则由R11.2设定为Automatic模式。

3)运行模式开关的选择信号,通过MDI1/G43.0、MDI2/G43.1等信号由PMC传输至CNC系统中。

4)运行模式选择开关的PMC顺序控制见图4-160。

5)运行模式选择开关的常见故障为X输入信号因断线、选择开关损坏等而不能输入PMC中;此时可通过PMCDGN诊断画面的STATUS状态子画面,查看与其状态相对应的输入信号X44.0、X44.1和X44.2是否置1,若对应状态不能置1,则可能为断线故障;更换连接线后不能消除故障,则为模式选择开关损坏,需更换之。另外,运行模式开关的DC24V不正常(如电源DC24V未输出或模式开关的DC24V管脚开焊等)也可能造成模式选择无效。

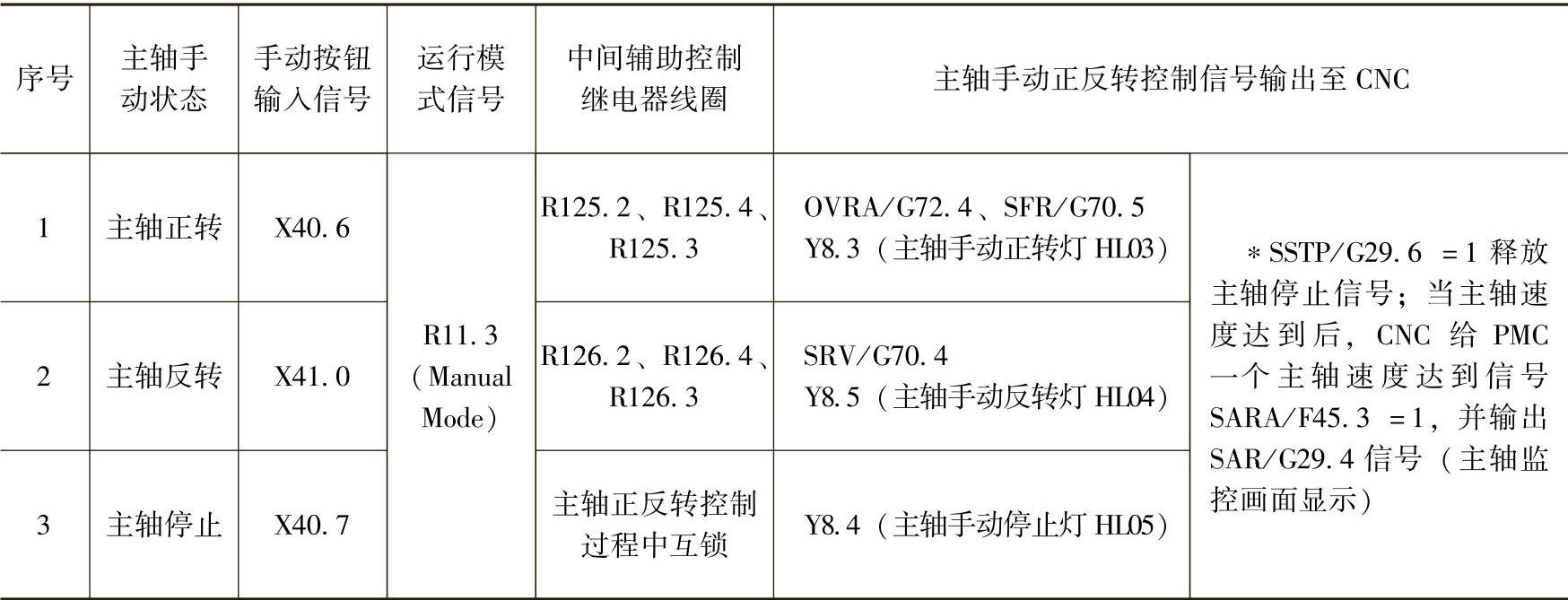

(3)手动主轴正反转和停止的控制过程(见表4-51)及故障

图4-156 VX750M立式加工中心(FANUC 18iMB)主轴倍率修调的PMC梯形图

图4-156 VX750M立式加工中心(FANUC 18iMB)主轴倍率修调的PMC梯形图(续)

图4-157 机床操作面板上的手动主轴操作按钮

1)手动主轴正转、反转和停止的输入信号分别为X40.6、X41.0和X40.7,运行模式状态为R11.3=1设定的Manual模式(包含RAPID快进、JOG手动、HANDLE手轮和ZRN手动返回参考点4种状态)。K7.0=1设定雷尼绍量仪的手臂回位检测有效;K0.2为主轴正反转方向与面板按钮或M指令要求方向的切换参数,0为方向一致、1为方向相反。

2)按下手动主轴正转按钮PB03后,X40.6信号接通,在主轴停止有效(R125.7=1)、面板急停按钮释放(X8.4=1)、量仪手臂回位(R124.6=1)和主轴门关闭(R215.4=1)的情况下,经过R125.2、R125.4和R125.3中间逻辑,接通主轴正转指令信号SFR/G70.5并传送至CNC中;同时机床面板主轴正转指示灯HL03点亮,以提示机床主轴当前所处的状态。最终由CNC控制主轴放大器驱动主轴电动机正向旋转,电动机速度到达后,CNC便向PMC输出SARA/F45.3主轴速度到达信号。

3)当需要手动主轴停止运转时,按下面板上的手动主轴停止按钮PB05或[RESET]复位键,切断手动主轴正转信号的保持,使SFR/G70.5信号被切断,CNC便控制主轴放大器驱动主轴电动机制动。当主轴电动机完全停止后,由CNC向PMC输出零速信号SSTA/F45.1。

图4-158 LC34×3100卧式车床主轴正反转和点动控制的输入、输出信号

表4-50 运行模式选择开关的控制过程

4)手动主轴反转的控制与之相同,读者可根据表4-51和图4-160自行分析。

5)手动主轴正反转和停止的PMC顺序控制见图4-160。

表4-51 手动主轴正反转和停止的控制过程

6)手动主轴正反转和停止控制的常见故障:因手动按钮损坏、DC24V异常、至I/O的连接线断线等造成X信号不能输入PMC中,还有与手动正反转控制的互锁条件(如主轴门关闭、量仪手臂回位等)不能被满足而不允许主轴旋转。维修人员可通过PMCLAD梯形图显示画面查看手动主轴正反转控制的逻辑关系是否满足,从而进行针对性维修。

(4)M指令控制主轴正反转和停止的过程(见表4-52)及故障

表4-52 M指令控制主轴正反转和停止的过程

1)主轴的正转、反转和停止分别由指令代码M03、M04和M05实现,K0.3=1设定运行模式为R11.2=1的Automatic模式(包含AUTO自动运行、MDI手动输入和DNC运行3种状态)。K7.0=1设定雷尼绍量仪的手臂回位检测有效;K0.2为主轴正反转方向与面板按钮或M指令要求方向的切换参数,0为方向一致、1为方向相反。

2)在Automatic模式下,程序指定主轴正转“M03S✕✕✕✕✕”时,CNC读取M03指令代码(MF/F7.0=1),经地址F10.3输出至PMC后,PMC便由二进制译码指令DECB对F10.3进行译码处理,译码结果输出至地址R300.3=00000011。

3)由R125.0(使用循环启动按钮)或R125.1发出主轴自动正转请求,当主轴停止有效(R125.7=1)、面板急停按钮释放(X8.4=1)和量仪手臂回位(R124.6=1)的情况下,经过R125.4和R125.3中间逻辑,接通主轴正转指令信号SFR/G70.5并传送至CNC中;同时机床面板主轴正转指示灯HL03点亮,以提示机床主轴当前所处的状态。最终由CNC控制主轴放大器驱动主轴电动机正向旋转,电动机速度到达后,CNC便向PMC输出SARA/F45.3主轴速度到达信号。

4)当PMC接收到来自CNC的电动机速度到达信号SARA/F45.3时,经R199.0向CNC发送M代码执行完毕信号MFIN/G5.0和M、S、T代码执行结束信号FIN/G4.3。

5)当程序读至主轴反转M04、主轴停止M05、程序结束M02(进给和冷却等全停,光标停在末尾)或M30(返回程序头),按面板上[RESET]复位键或拍下机床的EMG急停时,主轴自动正转保持信号被切断,SFR/G70.5信号中断,CNC便控制主轴放大器驱动主轴电动机制动。当主轴电动机完全停止后,由CNC向PMC输出零速信号SSTA/F45.1。

6)M04指令控制主轴反转的过程与主轴正转相同,读者可根据表4-52和图4-160自行分析。

7)M指令控制主轴正反转和停止的PMC顺序控制见图4-160。

8)M指令控制主轴正反转和停止的常见故障。

①程序中未指定主轴旋转和停止的M代码。

③M指令读取有效并被成功译码,但由于量仪手臂回位等辅助条件未满足,致使主轴自动旋转请求命令无法执行。

④由于主轴电动机测速装置故障,导致主轴速度升不上去等。

(5)主轴点动控制过程及故障

1)主轴点动按钮PB06的输入信号为X41.6,运行模式状态为R11.3=1设定的Manual模式(包含RAPID快进、JOG手动、HANDLE手轮和ZRN手动返回参考点4种状态)。K7.0=1设定雷尼绍量仪的手臂回位检测有效;K1.1=0设定主轴点动时操作门处于打开状态;K0.2为主轴正反转方向与面板按钮或M指令要求方向的切换参数,0为方向一致、1为方向相反。

2)按下主轴点动按钮PB06后,X41.6接通,在主轴液压卡盘夹紧OK(R141.0=1)、变速齿轮不换挡(R151.4=0和R154.7=0)、操作门处于打开状态(R135.7=1)及量仪手臂回位(R124.6=1)的情况下,发出主轴点动控制请求信号R121.0且面板指示灯HL06点亮;经过R125.4和R125.3中间逻辑,接通主轴正转指令信号SFR/G70.5并传送至CNC中,CNC控制主轴放大器驱动主轴电动机正向旋转,电动机速度到达后CNC向PMC输出SARA/F45.3主轴速度到达信号。

3)两种方法实现主轴的点动控制。

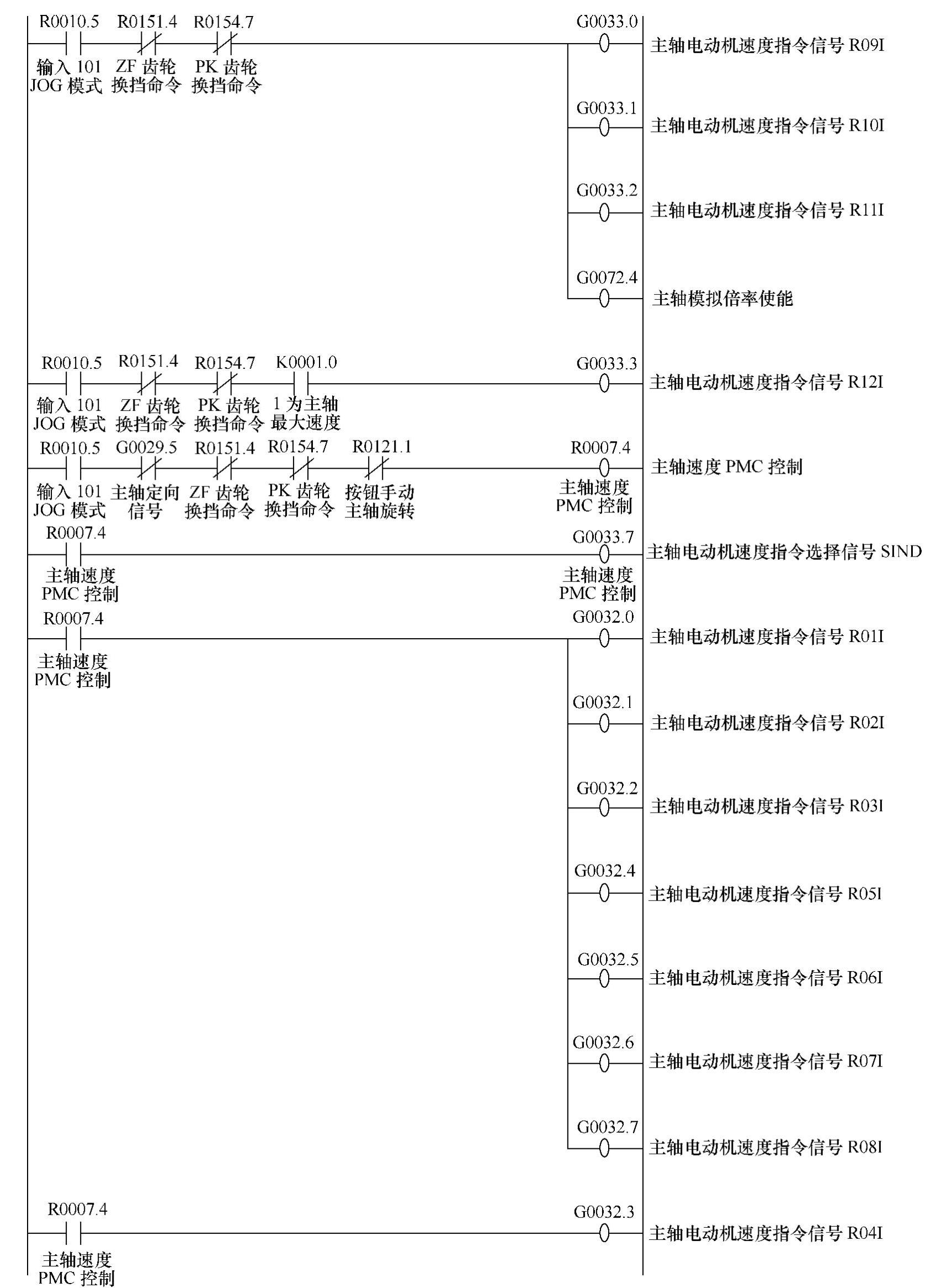

①电动机的速度由PMC预先编辑并输入CNC中,机床开机上电正常后直接操作点动按钮进行主轴点动控制(见图4-159)。注意:自动模式运行主轴电动机时,需将电动机速度PMC控制信号关断。

②另一种方法是预先执行一次M03 S✕✕✕✕✕或M04 S✕✕✕✕✕,对主轴电动机的速度预先赋值,再执行主轴点动,此时电动机的点动速度为上一次M03/M04操作时的S指令速度值。第4.4.2节的实例中主轴控制即为此种方法。

4)主轴点动控制的故障:因点动按钮损坏、DC24V异常、至I/O的连接线断线等造成X信号不能输入PMC中;还有与主轴点动控制的互锁条件(如液压卡盘夹紧、齿轮不换挡、量仪手臂回位和操作门打开等)不能被满足而不允许主轴点动旋转。维修人员可通过PMCLAD梯形图显示画面查看主轴点动控制的逻辑关系是否满足,从而进行针对性维修。

图4-159 主轴点动控制补充PMC梯形图

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

图4-160 LC34×3100卧式数控车床主轴正反转和点动控制的PMC梯形图(续)

有关数控机床FANUC系统模块化维修的文章

如果径向圆跳动超过0.30mm,则重新调整液力变矩器的安装方位。液力变矩器锁止离合器锁止不分离,造成紧急制动时发动机熄火等故障。液力变矩器杂音的诊断①液力变矩器杂音可用踏动和放松制动踏板的办法检查。更换新液力变矩器时,一定注意其型号要相同。图1-3-11 向液力变矩器内倒油图1-3-12 液力变矩器的安装检查案例链接案例1:自动变速器前部漏油车型 日产公爵Y31轿车,装用RE4R01A型变速器。......

2023-08-25

(一) 定子绕组端部绝缘缺陷发电机定子绕组短路故障主要指相间短路,而相间短路故障又主要是由于定子绕组端部绝缘有缺陷而造成的。定子绕组端部绝缘制造工艺质量差所导致的先天性绝缘缺陷是造成定子绕组端部短路故障的根本原因。这两次事故主要是由定子线棒接头漏水所引起的。例如,某发电厂的#1发电机于1987年10月2日发生相间短路事故。......

2023-06-27

汽车电源系统电路包括蓄电池、交流发电机、调节器、电流表、放电警告灯继电器及放电警告灯等。若充电指示灯突然熄灭,则表示充电系统有故障。图1-30CA1091 型充电系统电路K2为常闭触点,除对起动机具有防止误起动作用外,还用来控制放电警告灯的亮、灭;L2为继电器电压线圈,承受发电机中性点电压。1-18桑塔纳2000充电系统电路......

2023-08-27

数控机床串行数字主轴的控制可分为主回路和辅助控制回路两部分。图4-127 TMV1100A立式加工中心主回路连接图2)PSM启动未就绪的故障原因及处理方法见表4-34。CX2A、CX2B:DC24V的输出接口,为主轴放大器、伺服放大器和显示装置提供DC24V电源,正常由CX2B输出且与主轴放大器的CX2A连接,不能接反。该接口与主轴放大器和伺服放大器的主电路直流输入端连接。......

2023-06-23

数控机床伺服进给的控制可分为主回路和辅助控制回路两部分。其中,主回路包括电源模块、伺服放大器、伺服电动机和位置检测装置等部分,辅助控制回路则由机床操作面板上按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成。TH1、TH2:过热报警输入端子,可用于伺服变压器及制动电阻的过热信号的输入。CX3:伺服装置内MCC动作确认接口,一般可用于SVU主电路接触器的控制。......

2023-06-23

汽车倒车时,由倒车灯开关自动接通倒车雷达系统的电源,倒车雷达系统进入工作状态,提示驾驶者车体后侧的障碍物情况。倒车雷达系统常见故障及维修方法有以下几种。丰田倒车雷达故障报警。如果传感器电缆断裂且倒车雷达不能正常检测到物体,则会出现上述信息。在下列情况下倒车雷达可能存在故障,需对其进行检查。......

2023-08-26

②如果怀疑是喷油器安装孔漏气引起的怠速不良,可以用润滑脂压涂在某一缸喷油器下端与气缸盖的结合部位,若发动机的运行状况明显改善,而涂抹其他喷油器时,发动机的运转没有变化,说明故障是由这一缸喷油器O形密封圈泄漏引起的。③注意诊断因废气再循环EGR阀、燃油蒸气控制EVAP阀以及曲轴箱通气系统PCV阀等关闭不严而引起的怠速不良故障。......

2023-08-30

怠速过高的另一个重要原因是怠速控制信号不正常。如果踩下制动踏板后怠速转速下降,说明怠速过高是由制动真空助力泵漏气引起的;如果在汽车高速行驶后,停车等待绿灯时怠速过高,则是由发动机气缸窜气严重引起的。除此以外,还有以下3种特殊原因引起怠速过高,需要加以注意。发电机充电电压过低引起怠速过高 这种故障一般会点亮发电机报警灯,或者读到“发电机异常”的故障信息。......

2023-08-30

相关推荐