模型构建完成后,参数设定和模型检验是保证模型运行及其结果准确的关键工作。为了分析系统行为,需要对模型中各个参数及其相互关系进行定量化处理。2.模型参数设定本书所研究的建筑工程清洁生产实施SD模型的参数选取和确定是参考项目调研结果、全国性和部门行业统计报告以及相关文献资料,并进行适当推算最终确定的。......

2023-06-20

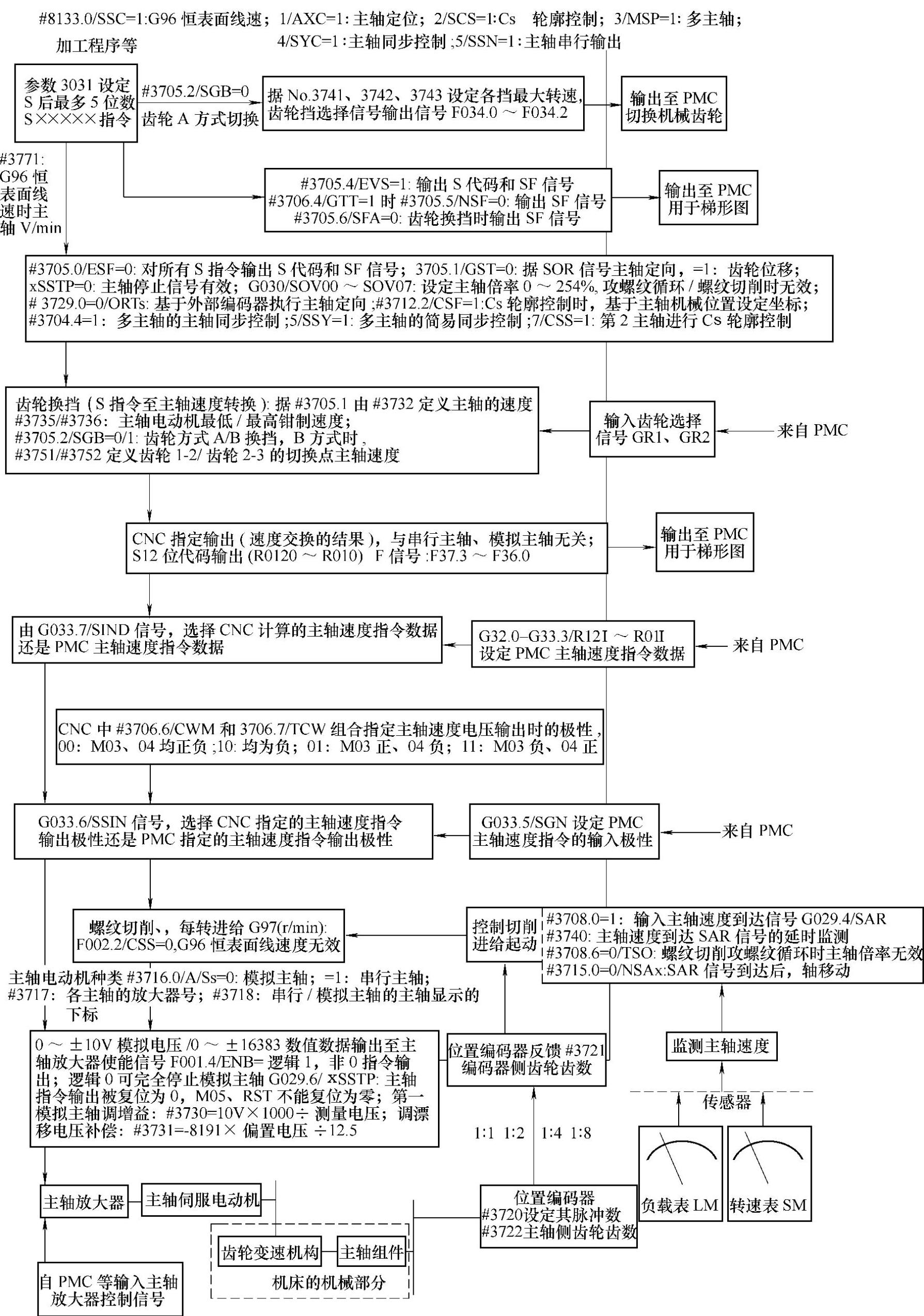

由于数控机床的主轴部分是机床切削动力的来源,属于机床的重要部件之一,故主轴部分的任何一个环节出现问题都会导致主轴停止旋转。使用过程中,CNC装置发出控制指令给主轴放大器,主轴放大器将低电平的数字化电信号放大为强电信号以驱动主轴负载(主轴电动机)旋转,通过传动机构带动工件或刀具配合伺服进给运动作相应的旋转运动,最终加工出理想的工件。当数控机床的主轴部分发生故障时,维修人员可借助串行主轴的指令控制流程图(见图4-150)来分析故障的部位或环节,有时还需要对串行主轴的参数进行设定、调整,甚至执行主轴参数的初始化。

1.主轴参数设定、调整和监控画面

(1)主轴伺服画面显示的参数设定机床处于MDI/手动资料输入模式→按面板上[OFF-SET/SETTING]功能键→[设定/SETTING]软键→参数写入PARAMETER WRITE=1(见图4-151)后同时按住面板上[CAN]和[RESET]键以消除P/S100报警→再按[SYSTEM]功能键→按[参数/PARAM]软键→设定参数#3111.1/SPS=1(FANCU 0C/0D系统为#389.1)以显示主轴伺服画面→最后将参数写入PWE改为0。

(2)主轴伺服画面显示的操作对于FANUC 18/18i/0i/30i系统,按面板上[SYSTEM]功能键→最右侧扩展[▶]软键出现“带有SP.PRM的软键条”→按[SP.PRM]软键即可进入主轴伺服画面(见图4-152)。而对于FANUC 0C/0D系统,按面板上[DGNOS/PARAM]功能键→[SP.PRM]软键即可进入主轴伺服画面。

(3)主轴伺服画面下的主轴设定子画面在主轴伺服画面按下[SP.SET]软键,显示主轴设定子画面(见图4-152)。主轴设定画面中:

1)主轴:当前主轴的显示,S1为第1主轴,S2为第2主轴,S3为第3主轴。

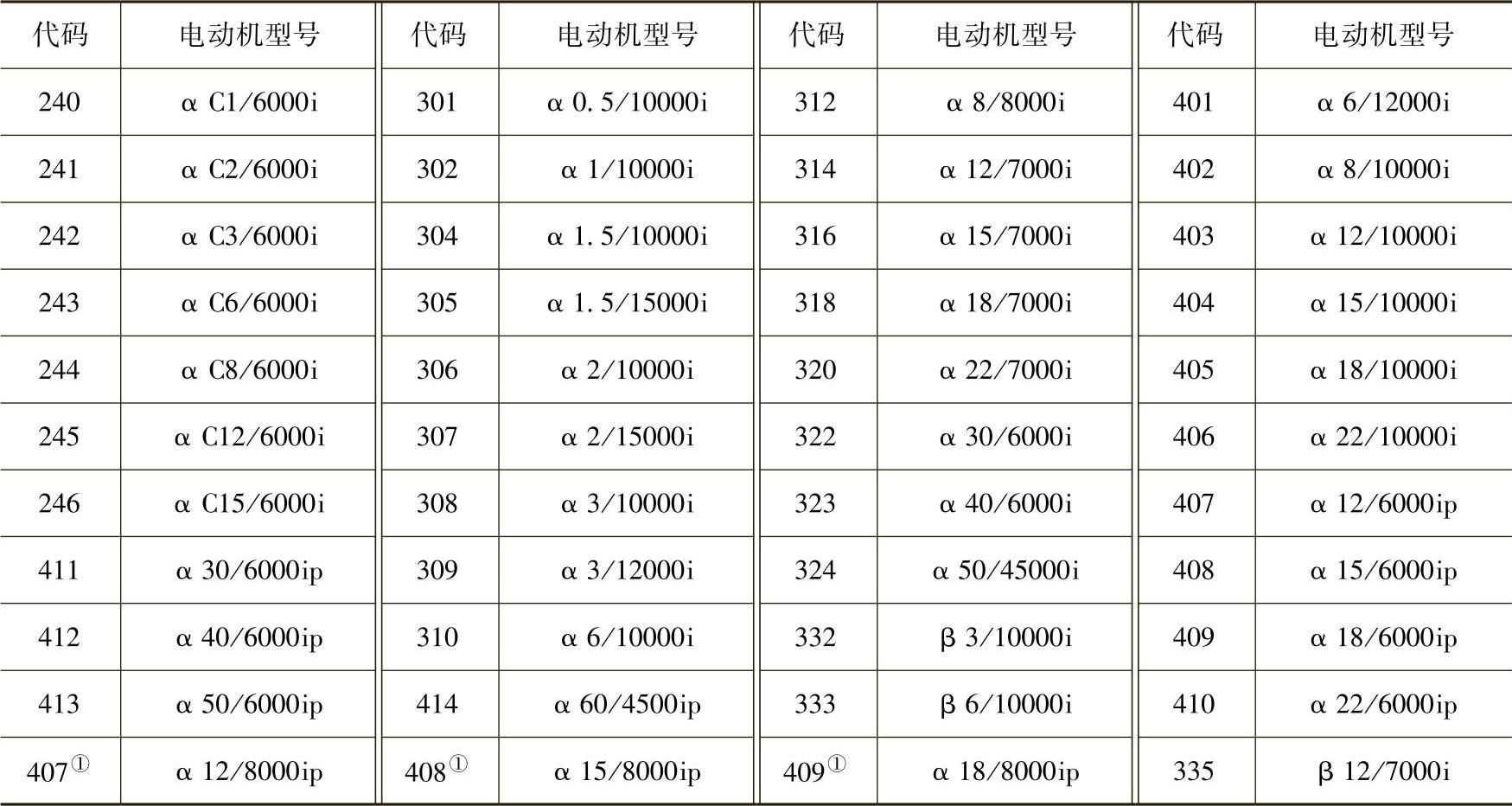

2)电动机代码和电动机名称:根据系统允许的电动机代码表(见表4-45)进行选择,电动机名称随电动机代码自动识别。按[代码]软键显示电动机型号代码画面,移动光标寻找所需的电动机代码(对应电动机名称和放大器名称),按[选择]软键完成输入。若代码表中没有要设定的电动机型号,可直接输入电动机代码。

图4-150 FANUC公司串行主轴的指令控制流程图

图4-151 参数写入PWE设定画面

图4-152 主轴伺服画面

表4-45 FANUC公司αi系列主轴电动机代码表

①电动机代码相同时,需初始化后手动修改参数No.4020=8000和No.4023=94。

3)主轴最高速度:对应CNC参数#3741,设定主轴1挡的最高速度,非钳制速度(钳制速度由CNC参数#3736设定)。

4)电动机最高速度:对应CNC参数#4020,主轴最高速度时电动机的速度。

5)主轴传感器类别:对应CNC参数#4002.0,1,2,3,当#4002.0,1,2,3=1,0,0,0时,使用电动机内装传感器为主轴位置反馈;当#4002.0,1,2,3=0,1,0,0时,使用主轴外接独立编码器为主轴位置反馈。

6)电动机传感器类别:对应CNC参数#4010.0,1,2,当#4010.0,1,2=1,0,0时,电动机传感器类型为内装带一转检测信号的传感器;当#4010.0,1,2=0,0,0时,电动机传感器类型为内装不带一转检测信号的传感器。

7)电动机回转方向:对应CNC参数#4000.0=0/1,设定主轴与主轴电动机旋转方向相同/相反(以主轴为参考对象)。

(4)主轴伺服画面下的主轴调整子画面在主轴伺服画面按下[SP.TUN]软键,显示主轴调整子画面(见图4-153)。主轴调整画面中:

1)操作:主轴的运行方式包括速度控制方式、主轴定向方式、同步控制方式、刚性攻螺纹方式、主轴恒线速控制方式和主轴定位控制(T系列)方式。

2)齿轮选择:显示机床一侧的齿轮选择状态(来自PMC的挡位信号,见表4-46)。

3)主轴:当前主轴的显示,S1为第1主轴,S2为第2主轴,S3为第3主轴。

4)比例增益:为主轴电动机的标准参数。

5)积分增益:为主轴电动机的标准参数。

6)电动机电压:为主轴电动机的标准参数。

图4-153 主轴调整子画面

7)再生能量:为主轴电动机的标准参数。

表4-46 串行主轴变速齿轮的选择状态

8)电动机(监视):主轴电动机速度显示。

9)主轴(监视):主轴速度显示。

(5)主轴伺服画面下的主轴监控子画面在主轴伺服画面按下[SP.MON]软键,显示主轴监控子画面(见图4-154)。主轴监控画面中:

1)报警:显示与主轴放大器的Status状态窗口相同的报警及其内容。

2)操作、主轴速度、电动机速度和主轴4项与主轴调整画面中有关内容相同。

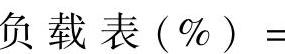

3)主轴负载表:显示当前主轴电动机瞬时电流是电动机额定电流的百分比。负载表以10%为单位显示,

,且负载表的最大输出值由CNC参数#4127(高速绕组)和#4093(低速绕组)决定。

,且负载表的最大输出值由CNC参数#4127(高速绕组)和#4093(低速绕组)决定。

图4-154 主轴监控子画面

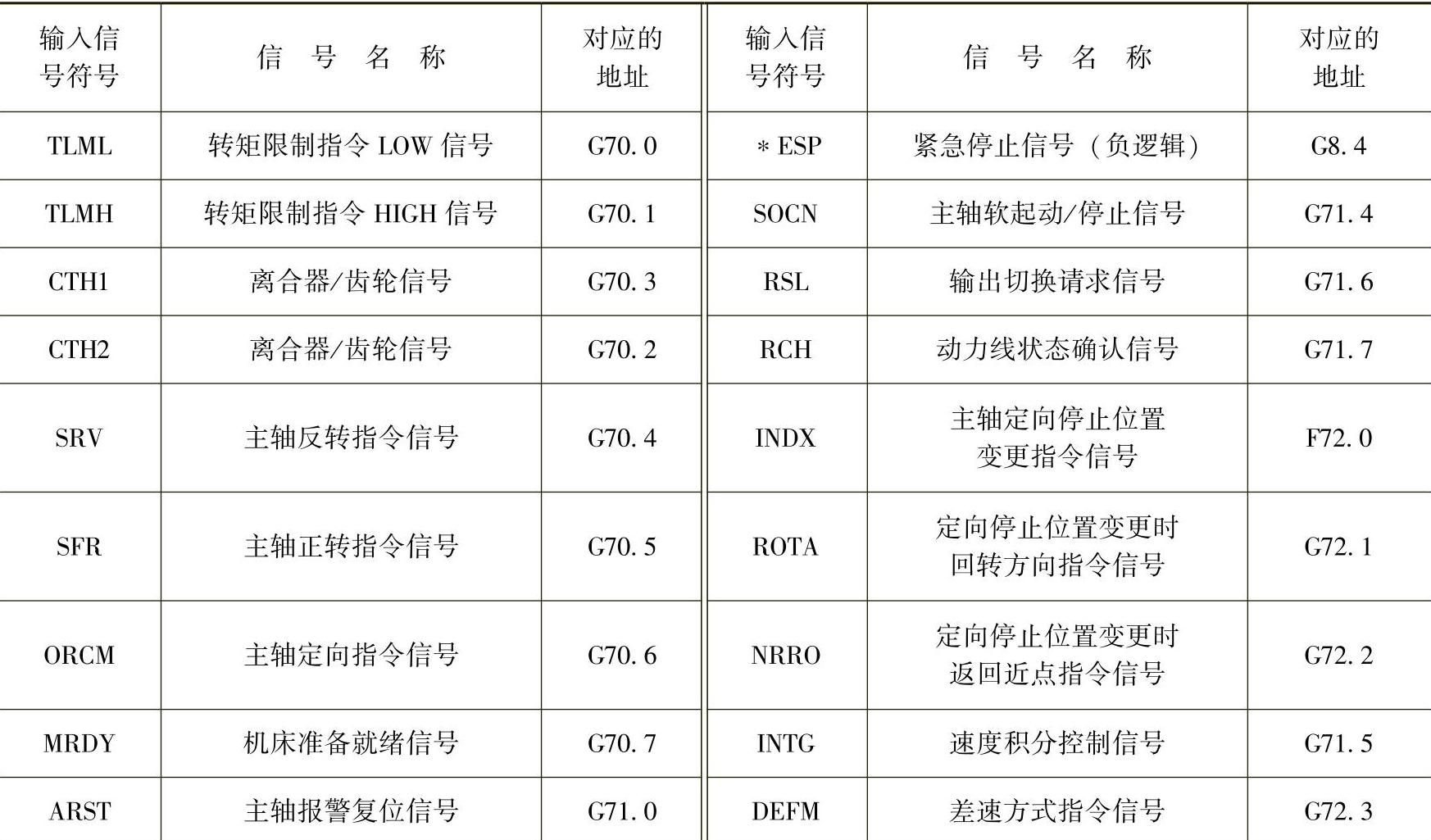

4)输入信号和输出信号:为当前主轴输入、输出控制信号的状态,尤其是PMC与CNC间信号的输入输出。借助该监视画面,可实时诊断主轴的接口状态。输入信号(见表4-47)和输出信号(见表4-48)最多可在该画面下分别显示10个。

表4-47 主轴监控画面下予以显示的主轴输入信号及对应地址

表4-48 主轴监控画面下予以显示的主轴输出信号及对应地址

2.主轴参数初始化及参数设定不当引起的故障

(1)主轴参数初始化主轴放大器标准参数的初始化,是将主轴的设定参数(数控系统厂家设定的初始值)按对应标准主轴电动机型号进行重新覆盖。FANUC系统主轴参数初始化的操作步骤:

1)机床处于EMG急停状态,上电开机。

2)将主轴电动机型号的代码(见表4-45)设定在串行主轴电动机代码参数#4133中(FANUC 0C/0D系统为#6633)。

3)设定CNC参数#4019.7/LDSP=1(FANUC 0C/0D系统为#6519.7),允许自动设定串行主轴标准值的参数。

4)关断电源再接通,主轴标准参数即被读入。

注意事项:主轴参数初始化操作仅是将主轴电动机的参数恢复到FANUC公司出厂时的标准参数,而不是机床制造厂家主轴实际调整后的参数,所以主轴参数初始化操作后,还应按实际机床的具体要求恢复为机床制造厂家的主轴参数。

(2)机床制造厂家主轴参数的设定

1)主轴齿轮挡位(第1挡~第4挡)的最高速度参数:FANUC 0C/0D系统为#540~#543,FANUC 18/18i/0i/30i系统为#3741~#3744。

2)主轴准停角度的参数:FANUC 0C/0D系统为#6577,FANUC 18/18i/0i/30i系统为#4077;

3)主轴定向准停或主轴换挡齿轮位移时的主轴电动机速度参数:FANUC0C/0D系统为#108,FANUC 18/18i/0i/30i系统为#3732。

4)主轴齿轮挡位(第1挡~第4挡)传动比参数:FANUC 0C/0D系统为#6556~#6559,FANUC 18/18i/0i/30i系统为#4056~#4059。

5)主轴速度、位置和一转信号检测装置设定的参数:FANUC 0C/0D系统为#6500~#6515,FANUC 18/18i/0i/30i系统为#4000~#4015。

(3)参数设定不当可能导致主轴不旋转

1)PMC中主轴急停信号∗ESPA/G71.1,主轴停止信号∗SSTP/G29.6(电动机速度指令,0无效、1有效),主轴速度倍率信号SOV0~SOV7/G30等未处理。

2)CNC与PMC之间的主轴电动机速度指令选择信号SIND/G33.7(0为CNC发出的指令,1为PMC发出的指令)处理不当。

3)CNC参数中未设定主轴串行输出,即FANUC 0C/0D系统中#71.7=0:模拟主轴,FANUC 16/16i/18/18i/21/21i/0iA,B,C系统中#3701.1/ISI=1:模拟主轴,FANUC 0iD/30i系统中#8133.5/SSN=1:模拟主轴。

4)CNC参数#1404.2/FM3(每分钟进给时不带小数点的F指令的设定单位,0为1mm/min、1为0.001mm/min)设定不当,导致刚性攻螺纹时速度相差1000倍。

5)CNC参数#1405.0/F1U(F1位数进给的单位,0为0.1mm/min、1为1mm/min)设定不当,导致刚性攻螺纹时速度相差10倍。

6)机床侧准备就绪信号MRDY/G70.7=0导致主轴控制断开,即MCC接触器断开;正常情况下,MRDY/G70.7=1接通主轴控制(MCC接通)。

7)CNC参数#3708.0/SAR=0,对主轴速度到达信号SAR不进行检测而导致刚性攻螺纹不输出;正常情况下,#3708.0/SAR=1,对主轴速度到达信号SAR进行检测。

8)CNC参数#3705.2/SGB设定不当,导致主轴无输出;#3705.2/SGB=0时,选择齿轮方式A,即根据参数#3741~#3744设定的各挡最大速度进行齿轮的选择;#3705.2/SGB=1时,选择齿轮方式B,即根据参数#3751和#3752设定的各切换点的速度进行齿轮的选择。

9)FANUC系列的串行主轴有相序之分,连接错误将导致主轴旋转异常,且主轴内部传感器损坏,主轴放大器Status状态窗口显示报警代码31(ALM红灯点亮)。

10)CNC参数#8133.0/SSC=1,使用主轴周速恒定控制(G96),对主轴齿轮换挡选择信号GR10/F34.0、GR20/F34.1和GR30/F34.2产生影响。

有关数控机床FANUC系统模块化维修的文章

模型构建完成后,参数设定和模型检验是保证模型运行及其结果准确的关键工作。为了分析系统行为,需要对模型中各个参数及其相互关系进行定量化处理。2.模型参数设定本书所研究的建筑工程清洁生产实施SD模型的参数选取和确定是参考项目调研结果、全国性和部门行业统计报告以及相关文献资料,并进行适当推算最终确定的。......

2023-06-20

数控机床串行数字主轴的控制可分为主回路和辅助控制回路两部分。图4-127 TMV1100A立式加工中心主回路连接图2)PSM启动未就绪的故障原因及处理方法见表4-34。CX2A、CX2B:DC24V的输出接口,为主轴放大器、伺服放大器和显示装置提供DC24V电源,正常由CX2B输出且与主轴放大器的CX2A连接,不能接反。该接口与主轴放大器和伺服放大器的主电路直流输入端连接。......

2023-06-23

数控机床串行数字主轴的控制除上述介绍的主回路外,还涉及机床操作面板上的按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成的辅助控制回路。串行主轴的辅助控制主要包含主轴速度倍率的修调、正反转控制、点动控制、齿轮换挡控制、刀具夹紧和内孔吹屑控制、主轴准停控制及主轴冷却润滑控制等环节。......

2023-06-23

物质流分析方法为清洁性测度提供了可量化的依据,为可持续发展指标的构建提供了新思路。从物质流的角度出发,清洁性测度参数是指影响系统物质流的过程因素,通过揭示经济系统物质结构的组成和变化情况,反映系统的清洁生产水平。基于以上的分析,本书提出了建筑生命周期系统清洁性测度的过程参数。对拆除后的建筑旧材料进行充分再利用,是实现清洁生产的重要措施。......

2023-06-20

图10.2-7 PMC定时器设定显示a)8.4in LCD显示 b)10.4in LCD显示在定时器设定和显示页面,可通过如下软功能键选择所需的操作。在8.4in LCD上,光标所在位置的计数器注释可在附加信息行显示。bit1:数据组的写入保护设定。......

2023-06-25

GMAW的焊接参数主要有焊丝直径、送丝速度、焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、电源极性、焊枪角度及焊接方向等。焊接参数的设定,一般应从质量、成本及生产效率等方面综合考虑。表1-5-7 直径0.5~5.0mm焊丝的适用范围2.焊接电流与送丝速度焊接电流的选择主要是根据工件厚度、焊丝直径及焊接位置的要求来确定。电弧电压对焊接过程的稳定性、焊缝成形、飞溅大小及短路频率等影响很大。......

2023-06-26

为了选择合适的基本尺寸,先测量入口长度。点击工具栏按钮。单击选择两点,测量模型入口宽度。如图3-14所示,点击树形模拟管理窗口中的[Contin-ua]>[Mesh 1]>[Reference Values]>[Base Size]。图3-13 入口长度图3-14 网格参数设定在图3-15的属性栏“Value”项输入:6.0mm。图3-15 Base Size尺寸图3-16 边界层总厚度边界层设置采用默认设置:层数设为2,增长比设为1.5。输入数值后按“Enter”键确定。注意,以上长度数值单位为mm。图3-17 边界层数目图3-18 边界层增长比......

2023-10-17

相关推荐