常用的主令电器有按钮、位置开关、万能转换开关和主令控制器等。表10-12 按钮的常见故障及修理方法2.位置开关位置开关又称为行程开关或限位开关,它的作用与按钮相同,只是其触头的动作不是靠手动操作,而是利用生产机械某些运动部件上的滚轮使触头动作来实现接通或分断某些电路,使之达到一定的控制要求。2)应定期检查位置开关,以免触头接触不良而达不到行程和限位控制的目的。表10-13 位置开关的常见故障及修理方法......

2023-06-28

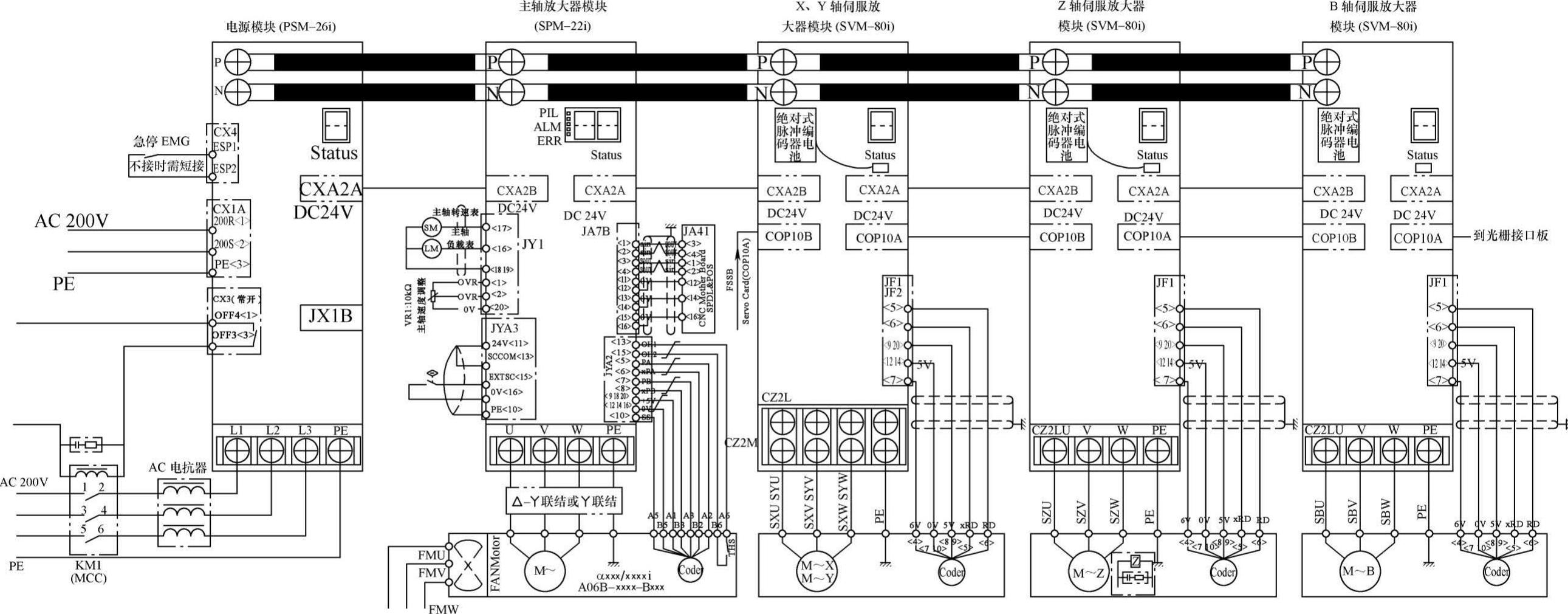

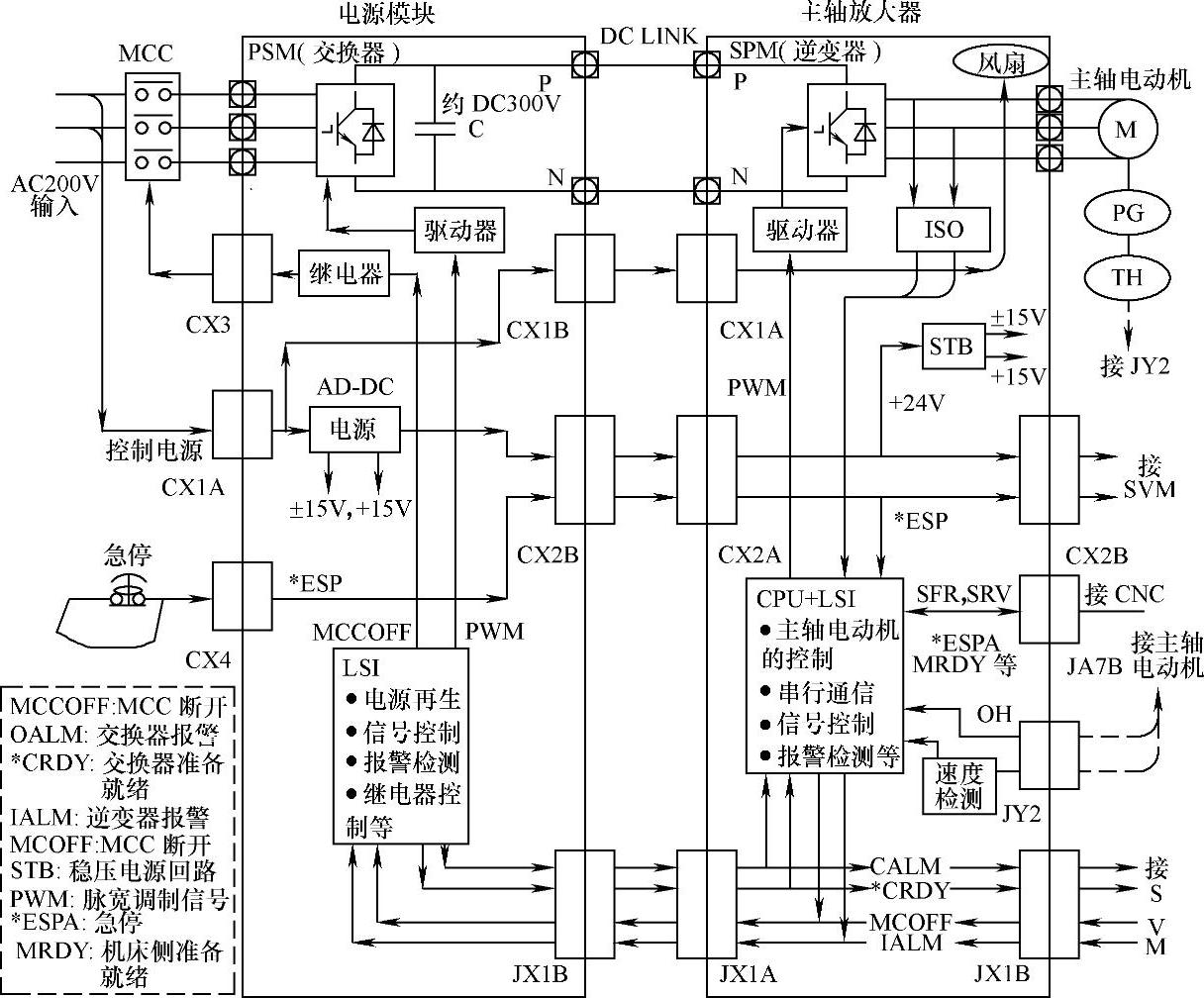

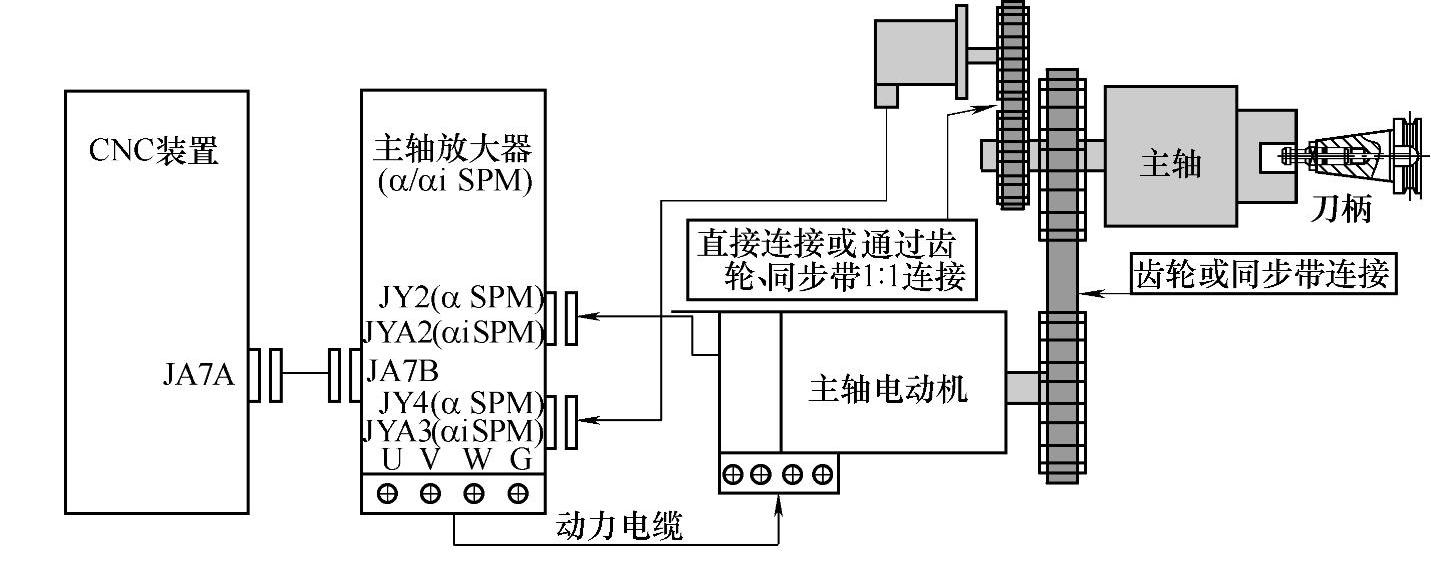

数控机床串行数字主轴的控制可分为主回路和辅助控制回路两部分。其中,主回路包括电源模块、主轴放大器、主轴电动机和位置检测装置等部分(见图4-127),辅助控制回路则由机床操作面板上按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成。对于串行数字主轴的控制,因数控系统和用户要求的不同而不同,其硬件连接和参数设定就有所不同,具体需根据数控系统厂家提供的《硬件连接手册》、《功能说明书》和《参数说明书》等资料进行安装、配置。

图4-126 数控机床的模拟量主轴和串行数字主轴的配置

1.电源模块及故障

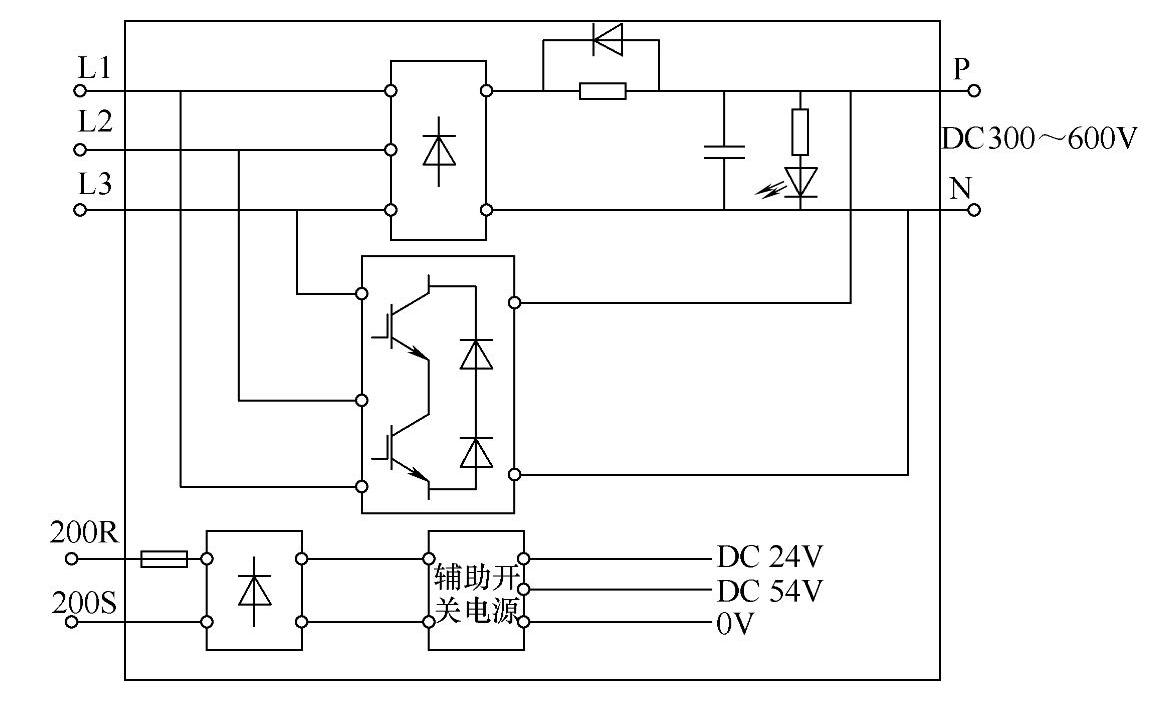

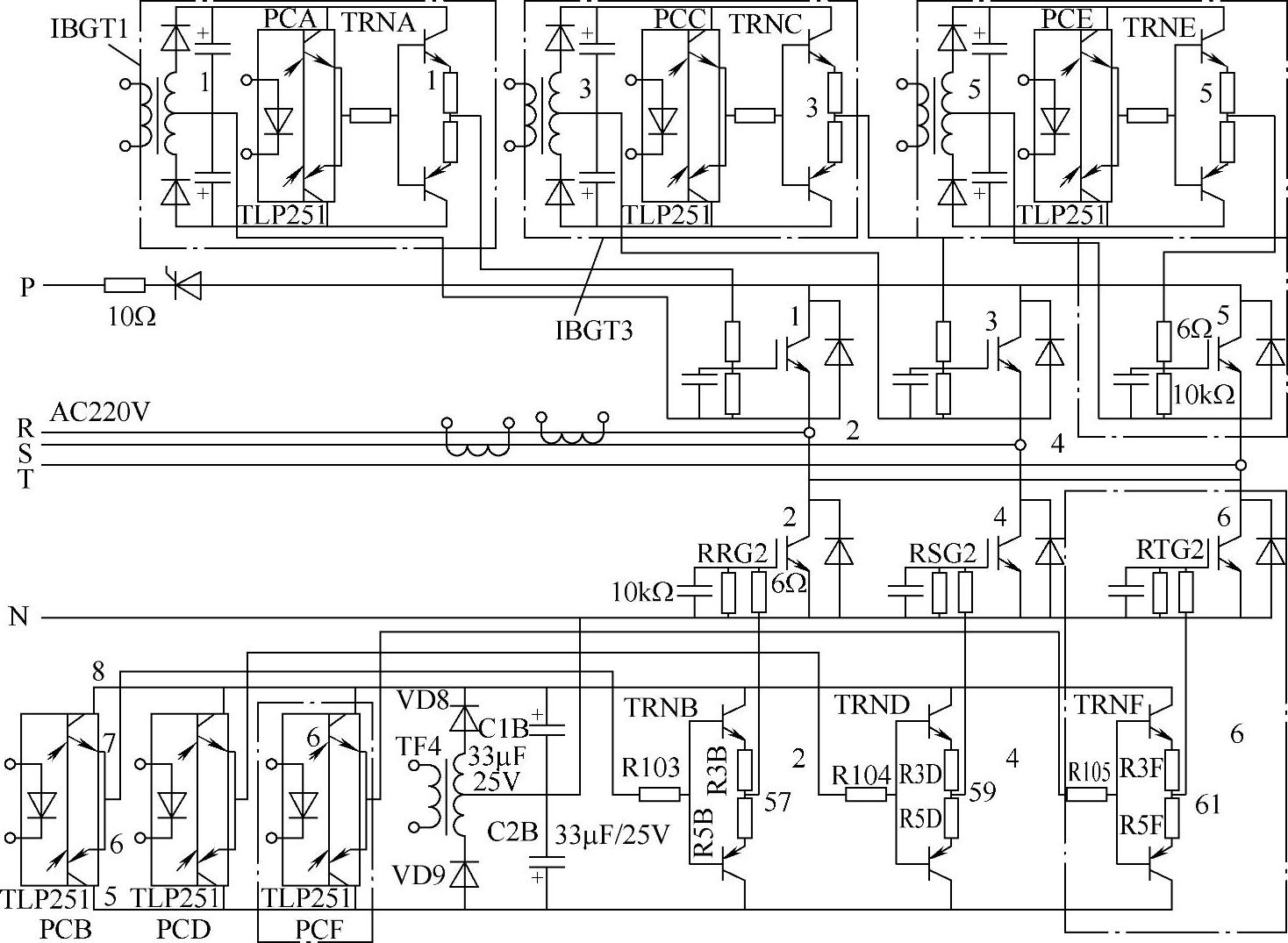

(1)电源模块的作用FANUC系统的电源模块(工作原理图见图4-128)将L1、L2、L3输入的三相交流电整流、滤波成标准型的DC300V或高压型的DC600V,为主轴放大器和伺服放大器提供直流主回路电源;并将200R、200S控制端输入的交流电转换成DC24V、DC5V等直流电,为控制回路电源(DC24V)及电源模块本身提供直流电源;电动机再生能量通过电源模块的逆变块反馈到电网,实现回馈制动。新型电源模块把整流、逆变及保护电路集成为一体,称为智能模块IPM(Intelligent Power Transistor Module)。另外,电源模块中有输入保护电路,通过外部急停信号或内部继电器控制MCC主接触器,起到输入保护作用。

(2)电源模块的分类按输入电源等级,电源模块可分为标准型(AC200V)和高压型(AC400V);按系统配置,电源模块可分为α系列电源模块和αi系列电源模块,前者用于FANUC 0/16/18/21/0iA系统,后者用于FANUC 16i/18i/21i/0iB-D/30i系统。

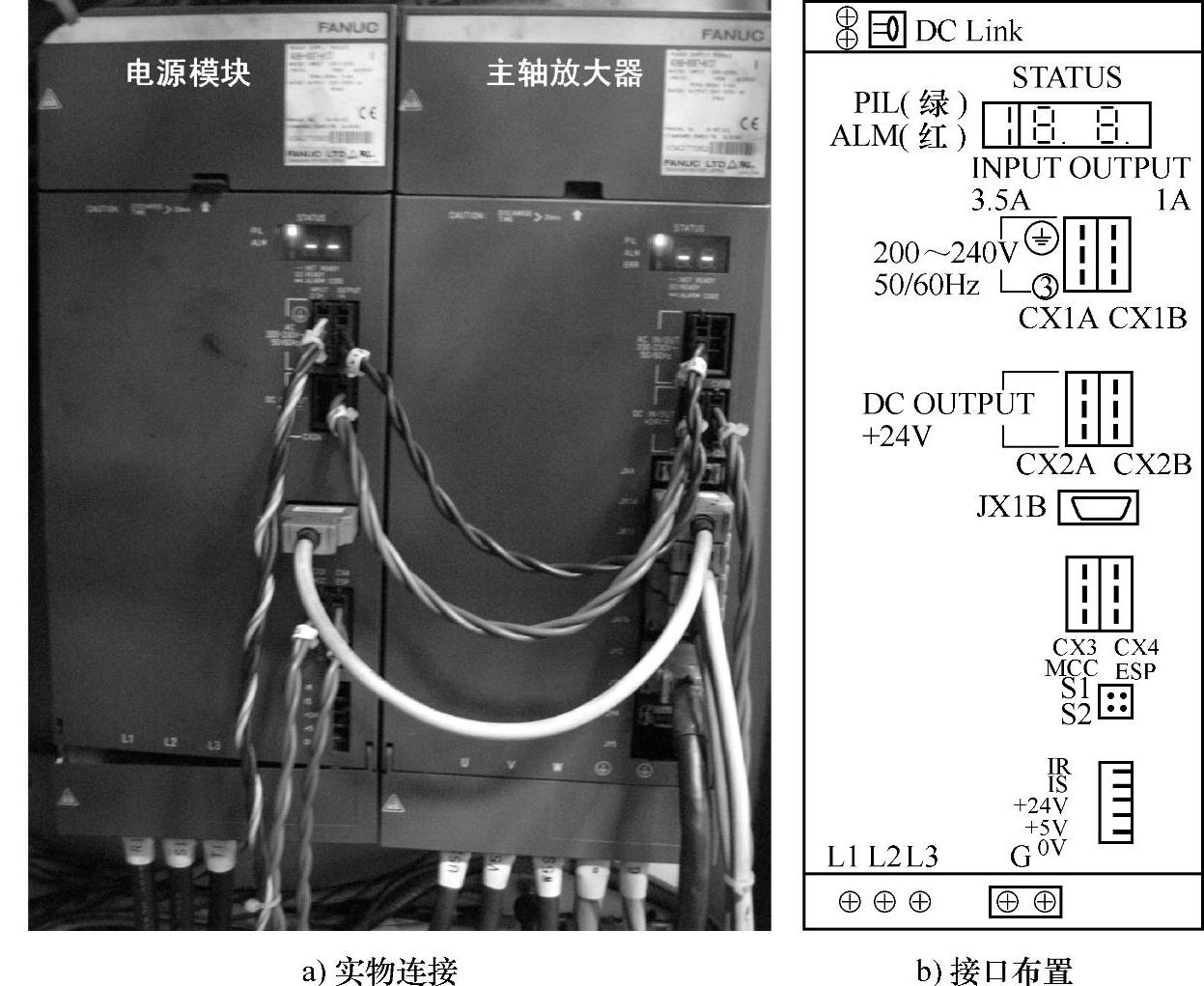

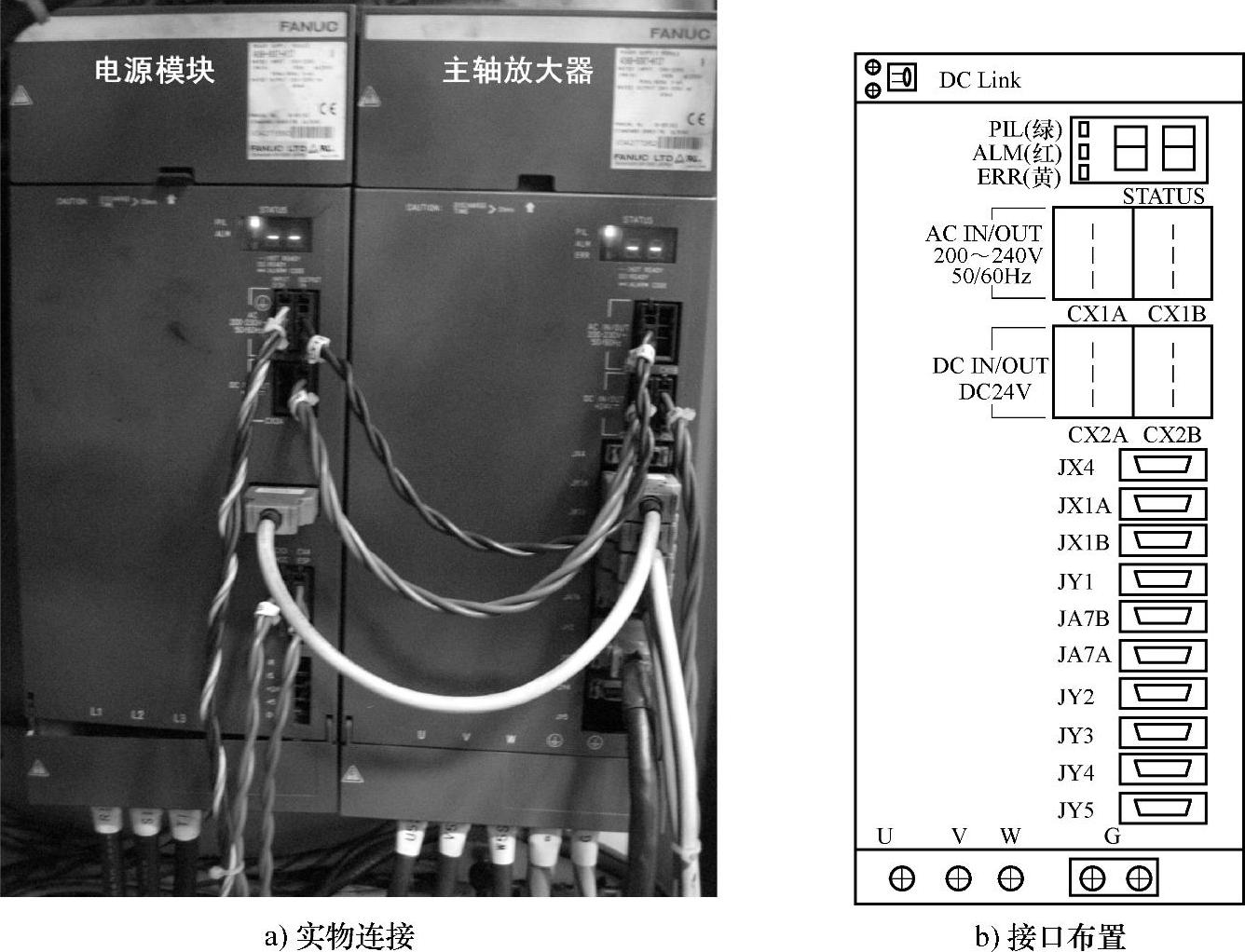

(3)α系列电源模块的实物连接及接口布置(见图4-129)

DC Link:直流电源输出端,输入电压为AC200V时,DC Link电压为DC300V;输入电压为AC400V时,DC Link电压为DC600V。该接口与主轴放大器、伺服放大器的主电路直流输入端连接。

Status状态指示窗口(数码管):2位数码管用于表示电源模块的状态,“--”表示电源模块未启动,“00”表示电源模块启动就绪,“##”(报警代码)表示电源模块报警;贴膜发光二极管PIL(绿色)表示控制电源正常,ALM(红色)表示电源模块故障。

CX1A:控制电路电源电压的输入,是电源模块辅助电路的输入电源,为AC200~240V、3.5A。

图4-127 TMV1100A立式加工中心主回路连接图

图4-128 FANUC系统α系列电源模块工作原理图

图4-129 α系列电源模块的实物连接及接口布置

CX1B:AC200V、1A的输出接口,为电源模块和主轴放大器提供交流风扇电源。

CX2A、CX2B:DC24V的输出接口,为主轴放大器、伺服放大器和显示装置提供DC24V电源,正常由CX2B输出且与主轴放大器的CX2A连接,不能接反。

JX1B:模块之间的连接接口,与下一个模块(如主轴放大器)接口的JX1A相连,进行各模块之间的报警信息及使能信号的传递;最后一个模块接口JX1B必须用短接盒(5、6脚短接)将模块间的使能信号短接,否则系统报警。

CX3:主电源MCC(常开触点)控制信号接口,一般用于电源模块三相交流电源输入主接触器的控制。

CX4:∗ESP急停信号接口,一般与机床操作面板上急停开关的常闭触点相接;该接口不用时,需将其短接,否则系统处于EMG急停报警状态。

S1、S2:再生放电电阻选择开关。老式电源模块内部无逆变块,电动机的再生发电能量是通过制动单元的制动电阻放电的,S1短接(用短路棒)选择内装制动电阻,S2短接选择外接制动电阻;现代的电源模块中的S1、S2已无此意义。

检测脚的测试端(针):IR、IS为电源模块交流输入(L1、L2相)的瞬时电流值,+24V、+5V分别为控制电路电压的检测端。

L1、L2、L3:三相交流电输入端(AC200V、50Hz),一般与三相伺服变压器输出端连接。

(4)αi系列电源模块的实物连接及接口布置(见图4-130)

图4-130 αi系列电源模块的实物连接及接口布置

DC Link:直流电源输出端,输入电压为AC200V时,DC Link电压为DC300V;输入电压为AC400V时,DC Link电压为DC600V。该接口与主轴放大器和伺服放大器的主电路直流输入端连接。

Status状态指示窗口(数码管):1位数码管用于表示电源模块的状态,“-”表示电源模块未启动,“0”表示电源模块启动就绪,“#”(报警代码)表示电源模块报警;“#.”为预警提示,在规定时间内将转化成报警代码,在预警显示期间可继续运行。

CX1A:控制电路电源电压的输入,是电源模块辅助电路的输入电源,为AC200~240V、3.5A。

CX1B:AC200V、1A的输出接口,为电源模块和主轴放大器提供交流风扇电源。

CX2A:DC24V的输出接口,为主轴放大器、伺服放大器提供DC24V电源,电源模块、主轴放大器和伺服放大器间∗ESP急停信号的串联。

JX1B:与后备电池模块JX1A连接。

CX3:主电源MCC(常开触点)控制信号接口,一般用于电源模块三相交流电源输入主接触器的控制。

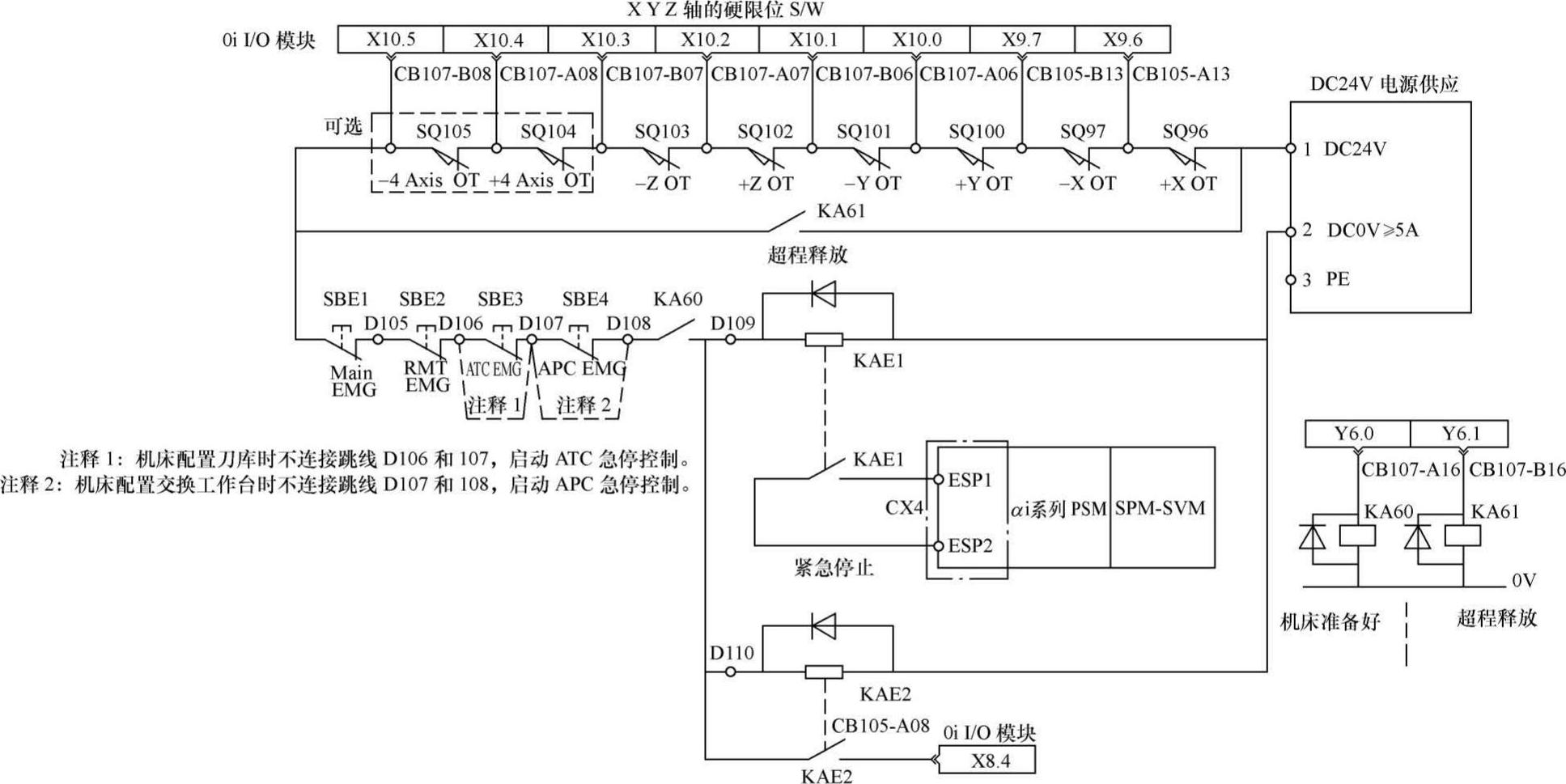

CX4:∗ESP急停信号接口,一般与机床操作面板上急停开关的常闭触点相接[VX400立式加工中心(FANUC0iMC系统)外部急停信号的输入见图4-131];该接口不用时,需将其短接,否则系统处于EMG急停报警状态。

CX37:断电保护输出接口,用于改善断电时重力轴下滑而可能造成的危险。

图4-131 VX400立式加工中心(FANUC 0iMC系统)外部急停信号的输入

L1、L2、L3:三相交流电输入端(AC200V、50Hz),一般与三相伺服变压器输出端连接。

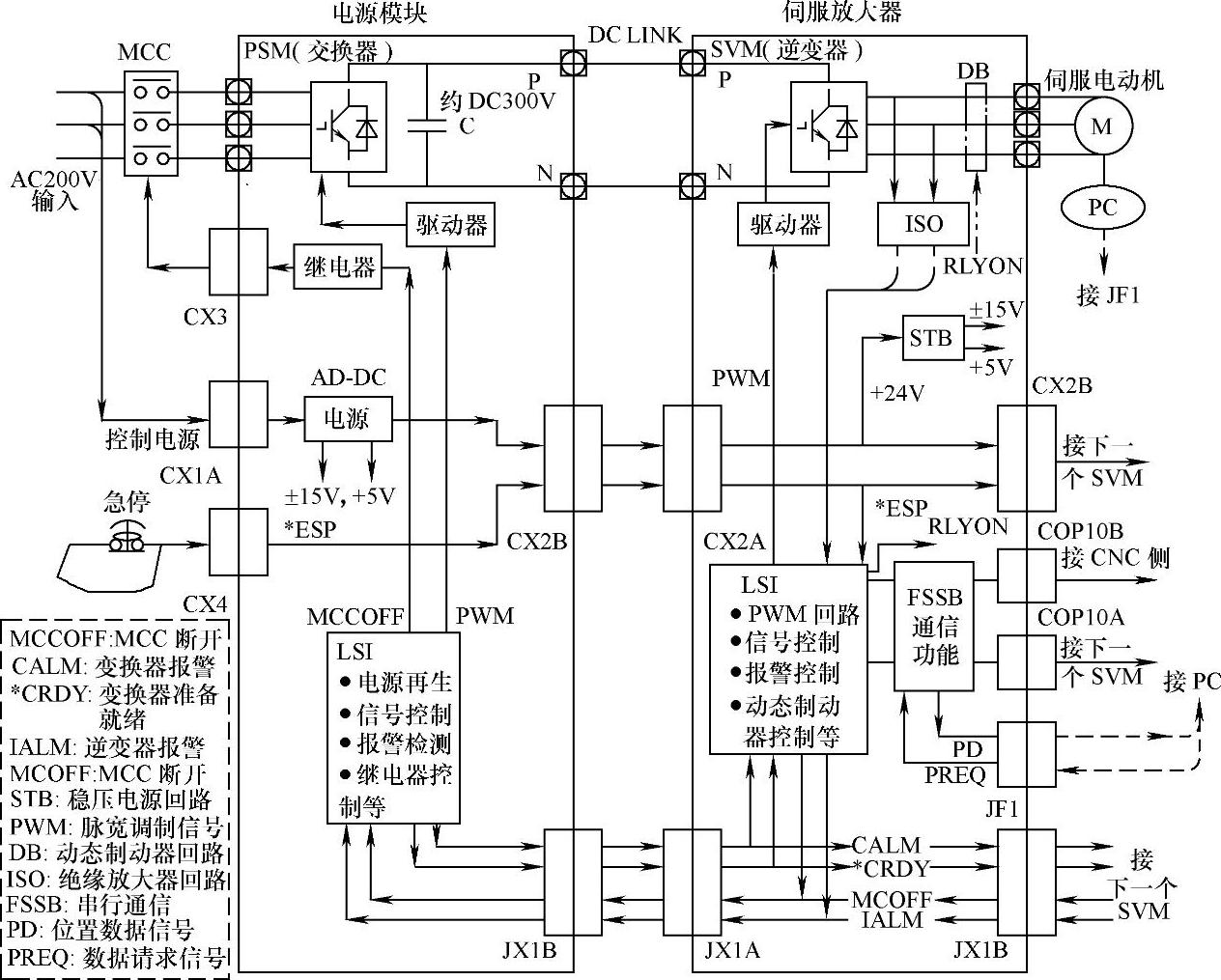

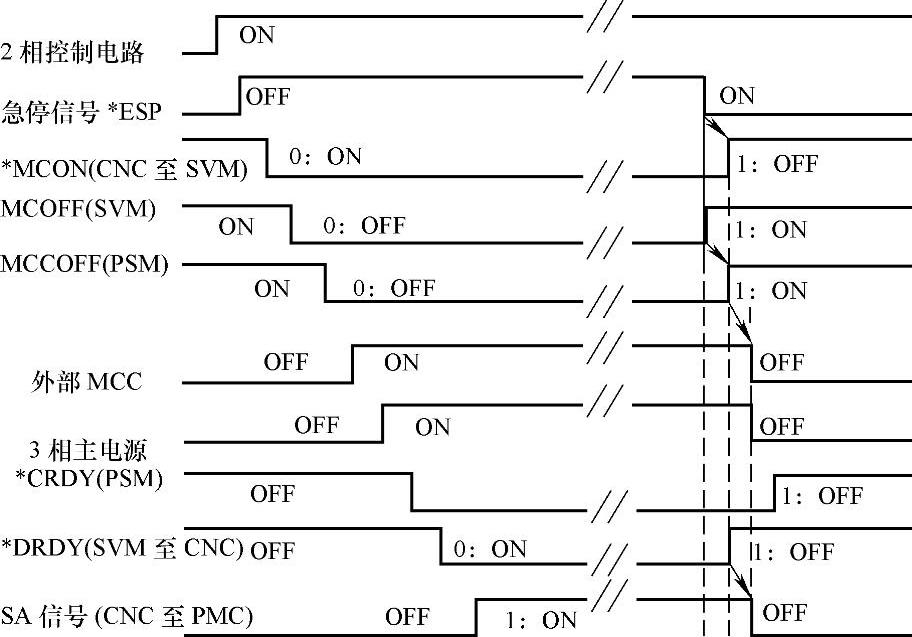

(5)电源模块与主轴放大器和伺服放大器的上电过程(见图4-132、图4-133)

图4-132 α系列电源模块PSM与主轴放大器SPM的内部接口

图4-133 α系列电源模块PSM与伺服放大器SVM的内部接口

逆变器报警信号IALM:是把主轴放大器SPM或伺服放大器SVM中之一检测到的报警通知电源模块PSM的信号,逆变器负责进行DC到AC的变换。

MCC断开信号MCOFF:从CNC侧到SVM,根据∗MCON信号和送到SPM的急停信号(∗ESP至连接器CX2A)的条件,当SPM或SVM停止时,由本信号通知PSM;PSM接到本信号后,即接通内部的MCCOFF信号,断开输入端的电磁开关MCC;MCC利用本信号接通或断开PSM输入的3相电源。

变换器(即电源模块,负责将AC200V变换为DC300V)准备就绪信号∗CRDY:PSM的输入接上3相200V动力电源,经过一定时间后,内部主电源(约300V的DC Link直流环)起动,PSM通过本信号,将其准备就绪通知SPM和SVM。当PSM内检测到报警,或从SPM和SVM接收到逆变器报警信号IALM、MCC断开信号MCOFF信号时,将立即切断本信号。

变换器报警信号CALM:当PSM检测到报警信号后,通知SPM和SVM使电动机停止转动。

图4-134 FANUC系统驱动部分的上电过程

FANUC系统利用上面图4-132、图4-133中的信号实施驱动部分的保护上电和断电,其上电过程为(见图4-134):控制电源2相200V接入→连接器CX4的急停信号∗ESP释放→若无MCC断开信号MCOFF(变为0),则发出请求电源模块准备信号∗MCON给所有SVM→电源模块准备好后,发出MCC接触器触点吸合信号→外部MCC接触器吸合→3相200V动力电源接入→电源模块整流输出DC300V并发出就绪信号∗CRDY→若SVM准备就绪,则向CNC发送∗DRDY准备好信号(Digital Servo Ready,DRDY)→CNC向PMC发送伺服准备信号SA(Servo Already)→一个上电周期完成。

当CNC在规定时间内未接收到∗DRDY准备好信号,则CNC将发出401或SV401报警(n轴伺服放大器的准备好信号∗DRDY为OFF)且PSM的Status状态窗口显示“--”,同时断开各轴的∗MCON信号。

(6)电源模块PSM的常见故障与排除

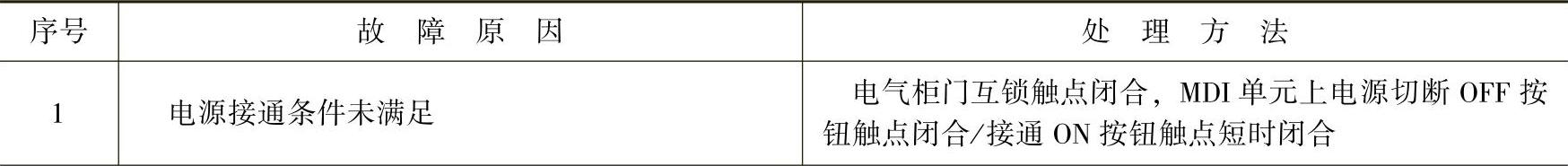

1)PSM不启动(STATUS状态窗口无显示)的故障原因及处理方法见表4-33。

表4-33 PSM不启动的故障原因及处理方法

2)PSM启动未就绪(STATUS状态窗口有显示)的故障原因及处理方法见表4-34。PSM启动未就绪时,STATUS状态窗口显示“--”(α系列)或“-”(αi系列)。

表4-34 PSM启动未就绪的故障原因及处理方法

(续)

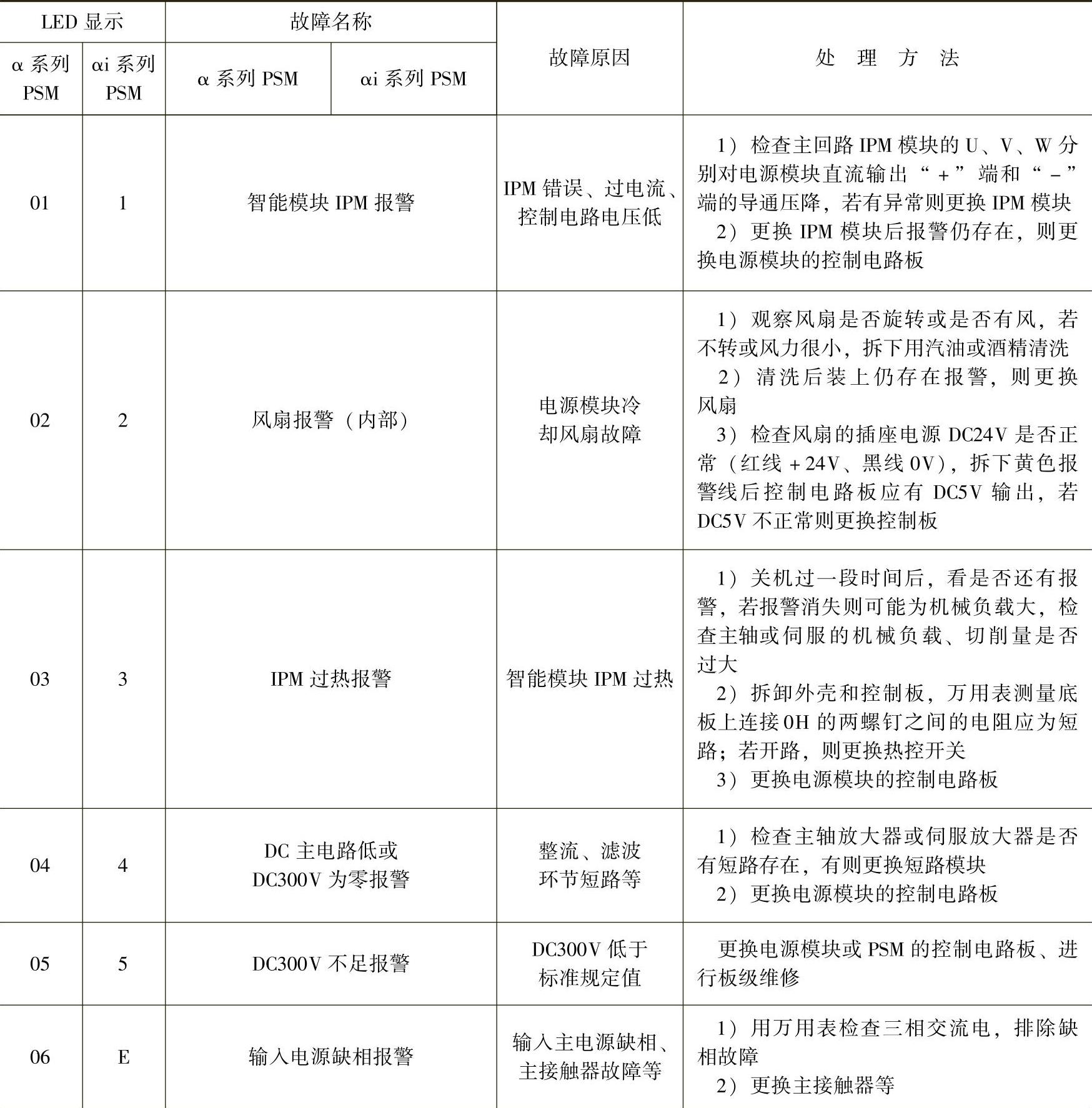

3)电源模块的报警代码及处理方法(见表4-35)

表4-35 FANUC系统α系列和αi系列电源模块的报警代码及处理方法

(续)

(7)α系列电源模块(A06B-6087-H126B)故障的实例分析

1)故障现象:使用过程中,电源模块上三块主电路的绝缘栅大功率晶体管IGBT被同时击穿烧毁,且伴随IGBT的驱动电路烧毁、贴片式PNP、NPN晶体管被击穿及光电耦合器烧坏;另外,主回路上的MCC接触器和前置空气开关的主触头均严重烧蚀。α系列电源模块(A06B-6087-H126B)的原理图见图4-135。

图4-135 α系列电源模块(A06B-6087-H126B)的原理图

2)故障分析。

①排除电网电压过高、电源高次谐波过多、环境温度较高及元器件性能不良等故障原因。

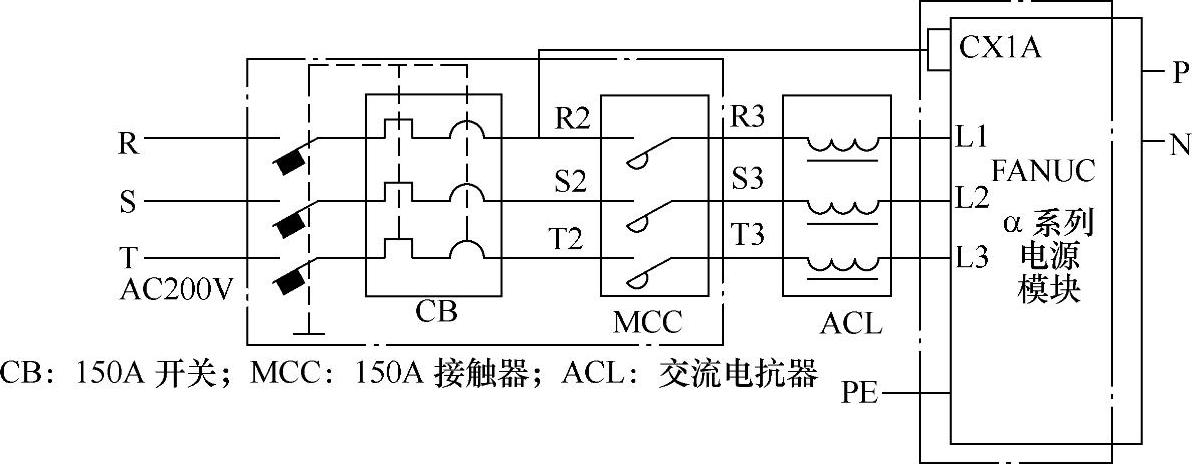

②排查主电源输入环节存在故障的可能性[α系列电源模块(A06B-6087-H126B)的主电源输入见图4-136]。

图4-136 α系列电源模块(A06B-6087-H126B)的主电源输入

电源的供应顺序:变压器供电→经空气开关→MCC接触器→交流电抗器(可有效抵制电源的各高次谐波对PSM的影响,滤掉毛刺电压形成的浪涌)→PSM模块。

机床主轴高速切削即负载工作时,整流后的DC300V电压下降。若空气开关、MCC接触器的一相主触头接触不良(如烧蚀等)时,DC侧电压虽下降但其余两相电流增大,继而补偿另外一相的电流,故主轴功率不会下降。若空气开关、MCC接触器的两相/三相主触头接触不良时,DC侧电压下降,主轴功率随之下降,且PSM的Status状态窗口显示报警代码“05”。

机床主轴由高速运转(铝件加工一般需12000r/min)进入制动状态时,主轴放大器瞬间将主轴高速旋转的机械转动惯量功转变成电能,使DC侧电压升高;且PSM及时将DC逆变成与电网相序角度相同的三相交流电并返送到电网中去。若返送不及时/逆变的三相交流电相序角度不对、与电网不同步,则瞬间巨大的能量(再生制动可产生100A的电流,在触头接触面上每112Ω可形成100V的电压差;而触头的几欧姆阻值可形成数百伏的电压)使该部分电路崩溃。由此知IGBT烧毁的根本原因——主轴再生制动时产生的电流较大,而空气开关和MCC接触器的主触头接触不良,导致主触头的接触电阻产生数百伏的电压;该电压又作为虚假的相序信号反馈给控制电路,进而使不应开启的IGBT开启,形成相间短路,从而导致电路电压及电流超过IGBT最大允许值使其烧毁。也就是说,“再生制动产生的电流与电网的相序要准确同步,并及时开启/关闭PSM的IGBT是保障电路安全的关键”。

3)解决方法。

①增加一个>100A的接触器并与MCC接触器并联,以增大主触头的容量、减小触头的电压降。

②增加一个480V的压敏电阻,滤掉由主轴放大器产生的浪涌及过高电压。

③延长主轴制动时间,限制主轴制动再生电流,将原设置再生电流100A降为50A,以缓解接触器主触头的电流压力。

图4-137 FANUC系统主轴放大器

2.主轴放大器及故障

主轴放大器(见图4-137)负责接收CNC发出的串行主轴指令(位置控制和速度控制),经过变频调速控制向主轴电动机输出动力电。按电压等级不同,可分为标准型主轴放大器(主电路输入电压DC300V)和高压型主轴放大器(主电路输入电压DC600V),按功能系列不同,可分为α系列主轴放大器和αi系列主轴放大器。

(1)α系列主轴放大器的实物连接及接口布置(见图4-138)

图4-138 α系列主轴放大器的实物连接及接口布置

DC Link:该端口与电源模块的直流输出端和伺服放大器的输入端连接。

Status状态指示窗口(数码管):2位数码管用于表示主轴放大器的状态,“--”不闪烁表示主轴放大器已启动就绪、闪烁则为主轴放大器未启动就绪,“00”表示主轴放大器已启动并有速度信号输出,“##”(报警代码)表示主轴放大器故障或存在错误;贴膜发光二极管PIL(绿)表示主轴放大器控制电路的电源正常,ALM(红)表示主轴放大器检测出故障,ERR(黄)表示主轴放大器检测出错误信息。

CX1A、CX1B:200V交流辅助电源输入、输出接口,CX1A与电源模块的CX1B接口连接;当机床有2个串行主轴时,CX1B与第2串行主轴放大器的CX1A接口连接。

CX2A、CX2B:DC24V的输出/输入及急停信号接口,且CX2A输入端口与电源模块的CX2B输出端口连接,CX2B输出端口与伺服放大器的CX2A输入端口连接,不能接反。

JX4:主轴伺服信号检测板接口,通过主轴放大器状态检测板可获取主轴电动机内装脉冲发生器和主轴位置编码器的信号。

JX1A、JX1B:模块之间信息输入/输出接口,JX1A与电源模块上的JX1B接口连接,JX1B与伺服放大器上的JX1A接口连接。

JY1:外接主轴负载表和速度表的接口。

JA7B:串行主轴输入信号接口连接器,与CNC系统的JA7A接口连接。

JA7A:用于连接第2串行主轴的信号输出接口,与第2串行主轴放大器的JA7B接口连接。

JY2:连接主轴电动机内装脉冲发生器和电动机过热检测装置(热敏电阻)。

JY3:作为主轴位置一转信号检测开关的连接口。

JY4:主轴独立编码器连接器(光电编码器)。

JY5:主轴Cs轴(回转轴)控制时,作为反馈信号接口。

U、V、W输出端子:主轴电动机动力电源输出接口,一般为红、白、黑顺序。

(2)αi系列主轴放大器的实物连接及接口布置(见图4-139)

DC Link:该端口与电源模块的直流输出端和伺服放大器的输入端连接。

Status状态指示窗口(7段数码管):2位数码管用于表示主轴放大器的状态,“--”不闪表示主轴放大器已启动就绪、闪烁则为主轴放大器未启动就绪,“00”表示主轴放大器已启动并有速度信号输出,“##”(报警代码)表示主轴放大器故障或存在错误;贴膜发光二极管PIL(绿)表示主轴放大器控制电路的电源正常,ALM(红)表示主轴放大器检测出故障,ERR(黄)表示主轴放大器检测出错误信息。

图4-139 αi系列主轴放大器的实物连接及接口布置

CXA2B:模块信号输入接口,接收电源模块的DC24V及模块串行信息信号。

CXA2A:模块信号输出接口,为后续模块提供DC24V及模块串行信息信号。

JX4:主轴伺服信号检测板接口,通过主轴放大器状态检测板可获取主轴电动机内装脉冲发生器和主轴位置编码器的信号。

JY1:外接主轴负载表和速度表的接口。

JA7B:串行主轴输入信号接口连接器,与CNC系统的接口连接。

JA7A:用于连接第2串行主轴的信号输出接口。

JYA2:连接主轴电动机速度传感器(主轴电动机内装脉冲发生器和电动机过热信号发生器)。

JYA3:作为主轴位置一转信号检测开关的连接口或主轴独立编码器的连接口。

JYA4:主轴Cs轴(回转轴)控制时,作为反馈信号接口;为可选择配置。

U、V、W输出端子:主轴电动机动力电源输出接口,一般为红、白、黑顺序。

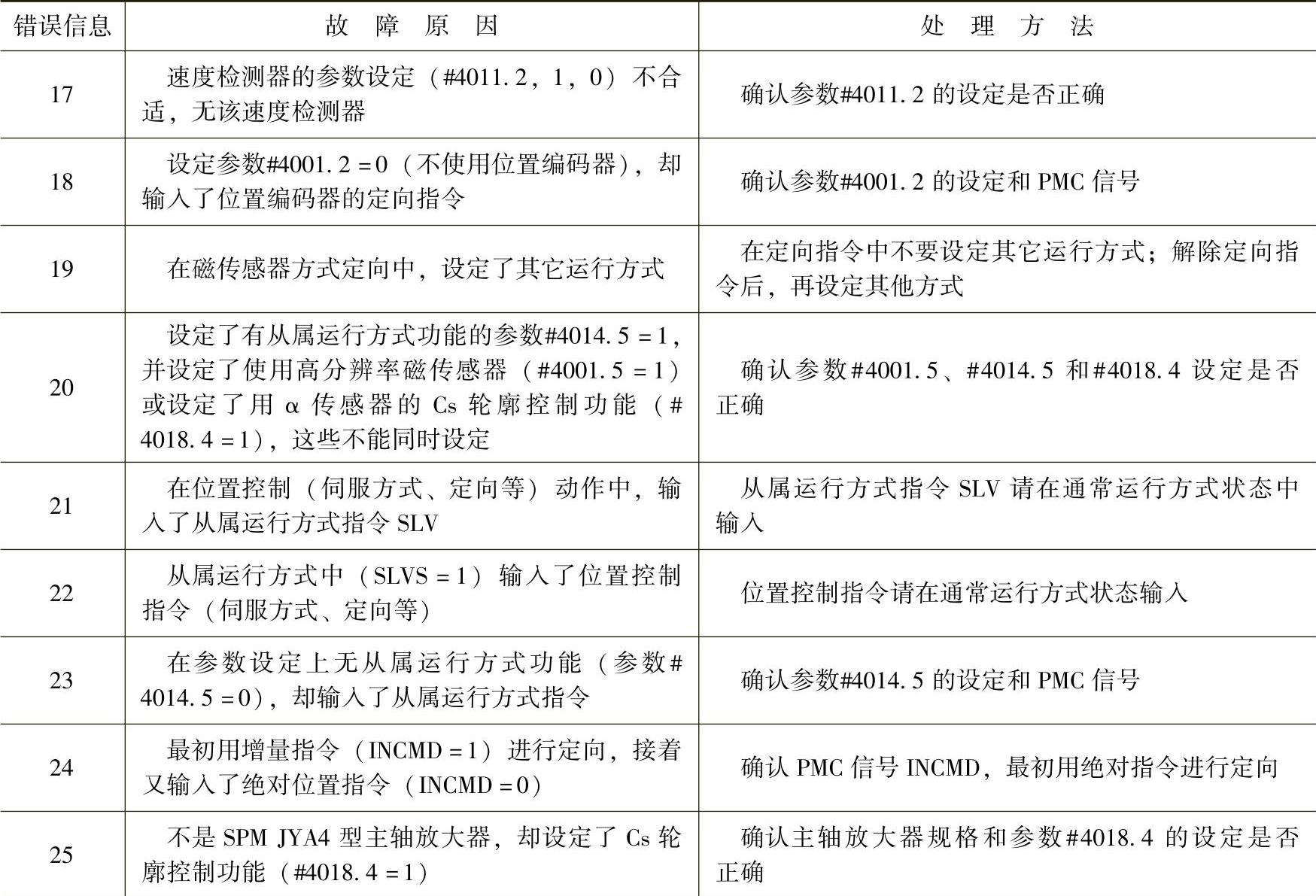

(3)主轴放大器的错误信息(Status状态窗口显示代码)及处理方法(见表4-36)

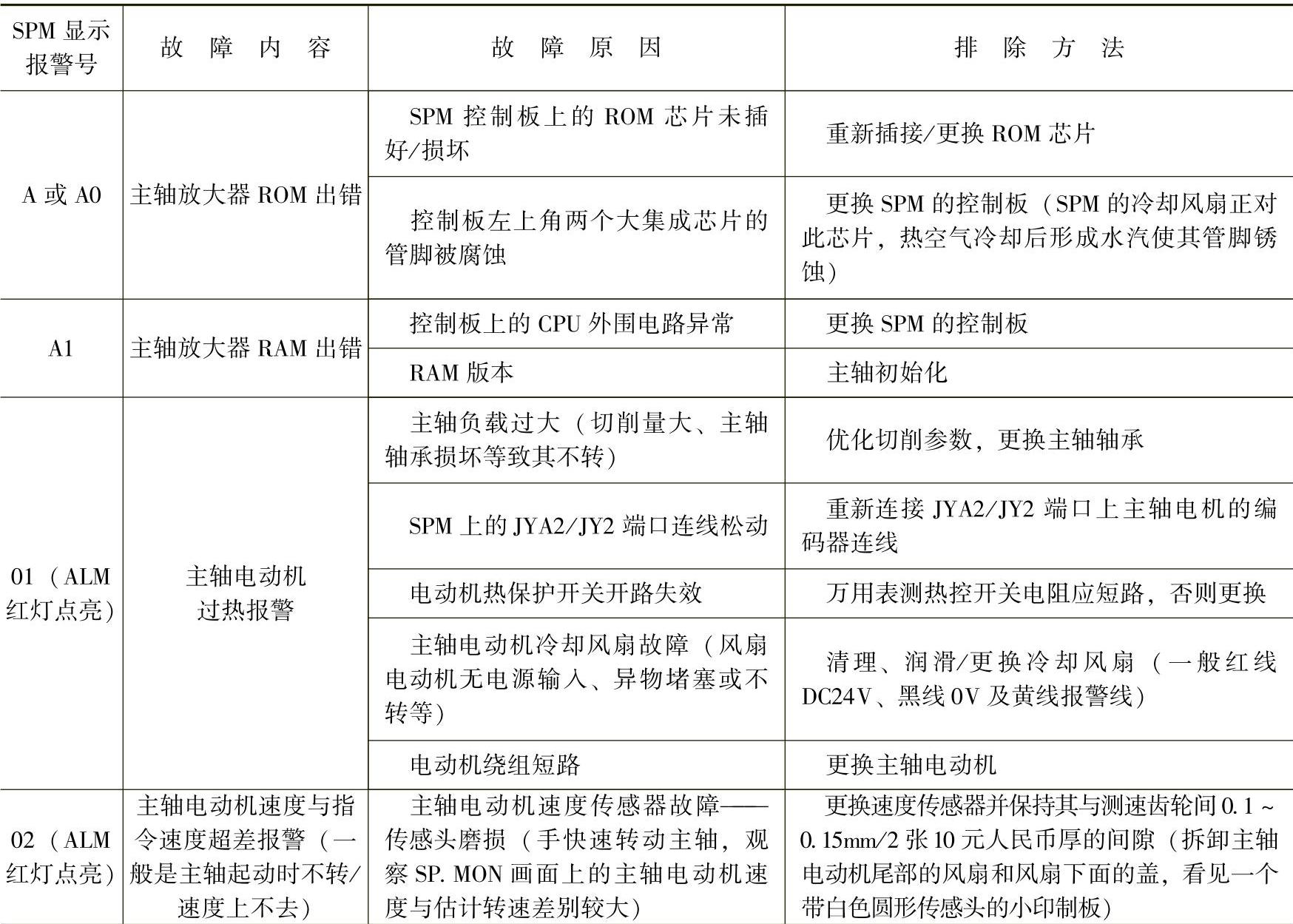

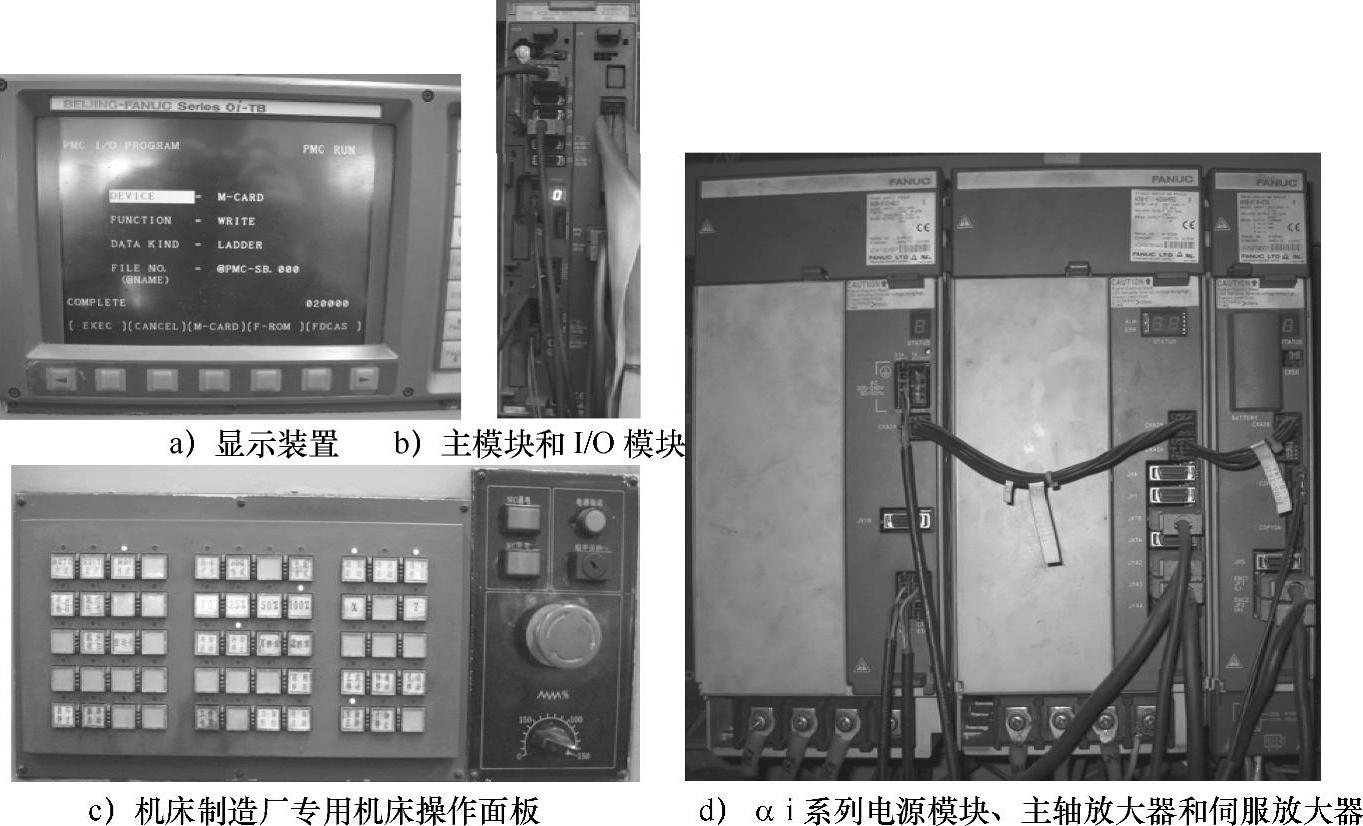

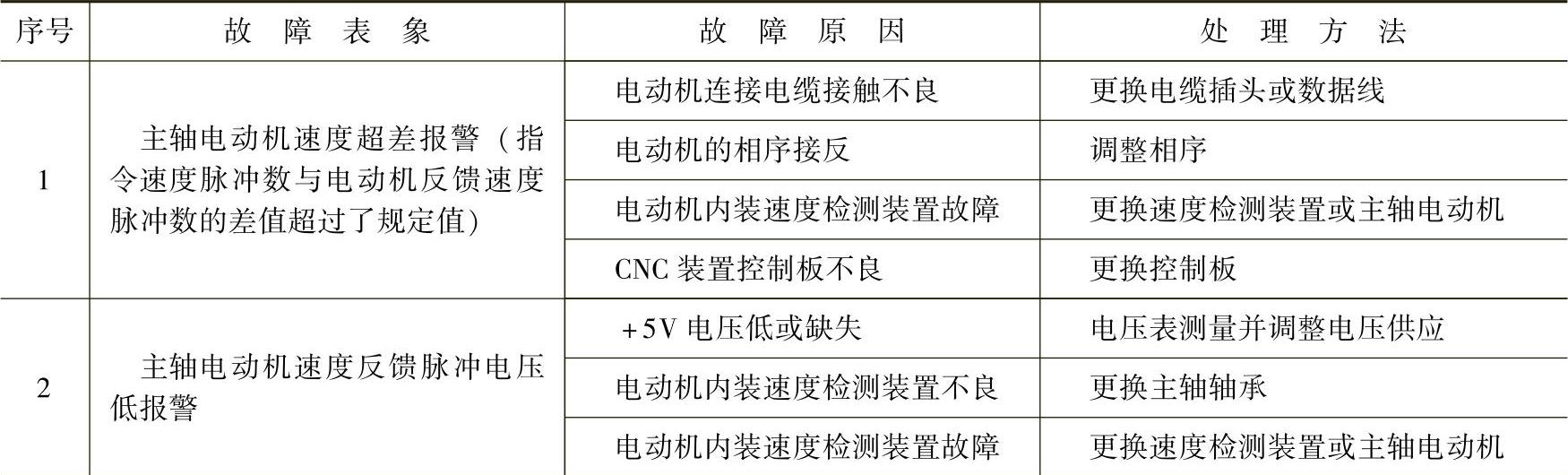

(4)主轴放大器的报警(Status状态窗口显示代码)及处理方法(见表4-37)当数控机床的主轴放大器SPM出现故障时,SPM上Status状态指示窗口显示相应的报警代码,同时报警指示灯亮(红色贴膜发光二极管)。当主轴放大器故障时,FANUC 0C/0D系统出现“409(AL-××)”报警号,FANUC 16/18/21/0iA系统出现“751(AL-××)”报警号,FANUC 16i/18i/21i/0iB系统出现“71××”报警号,FANUC 16i/18i/21i/0iC系统(新型伺服软件)出现“9×××”报警号,FANUC 30i/32i/32i/0iD系统出现“SP9×××”报警号。其中,“×××”为SPM上的报警号。FANUC α系列和αi系列主轴放大器上的报警代码、故障原因及处理方法见表4-37。

表4-36 α系列和αi系列主轴放大器的错误信息及处理方法

(续)

表4-37 FANUCα系列和αi系列主轴放大器上的报警代码、故障原因及处理方法

(续)

(续)

(续)

(续)

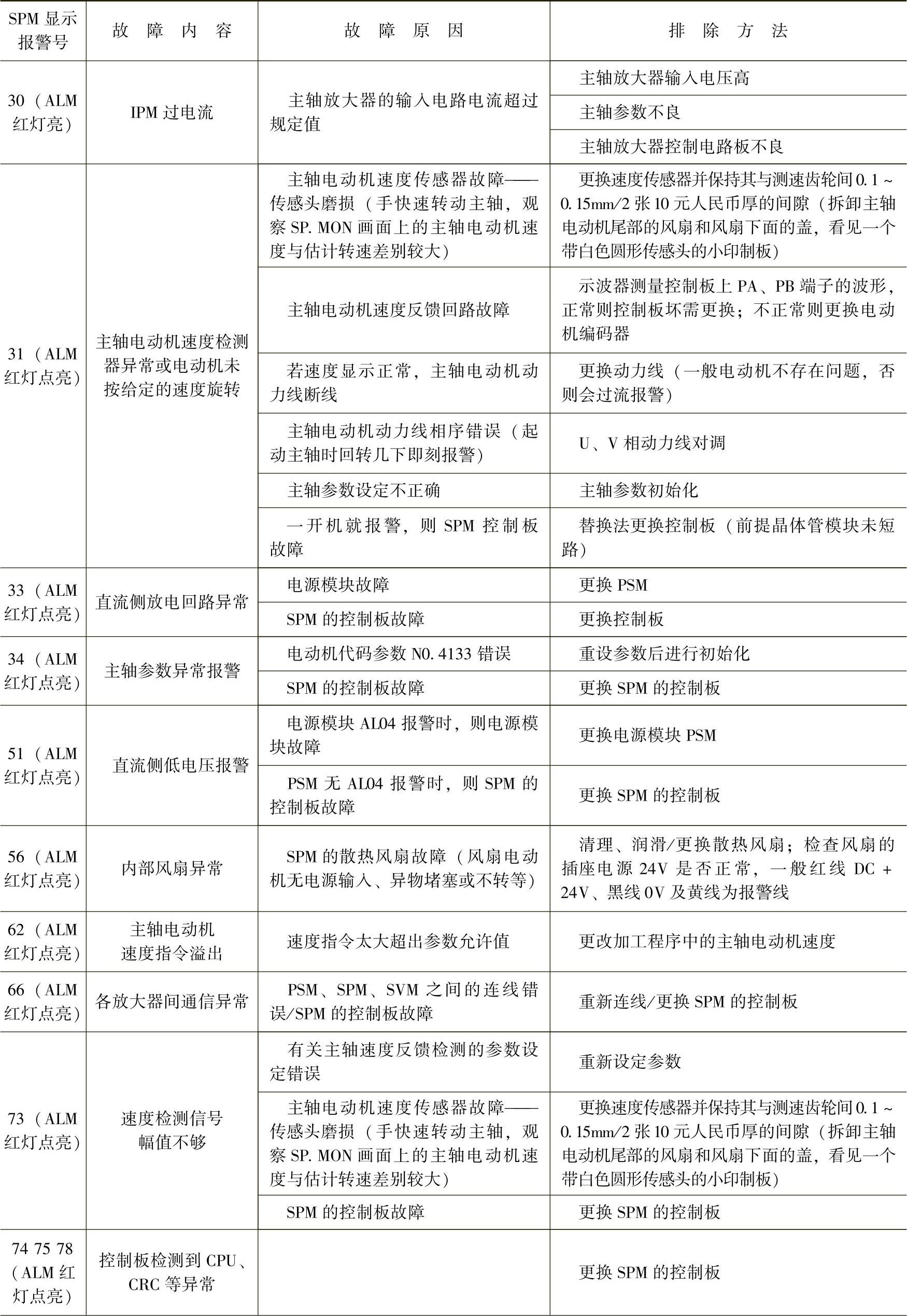

(5)主轴放大器励磁正常(Status状态窗口显示00)而主轴不转的实例分析国内某公司进行盘套类和短轴类零件半精、精加工的一台CK3763型立式单轴简易数控车床(见图4-140),配置FANUC0iTB系统(由主模块和I/O模块组成)和机床制造厂家专用操作面板,并选用αi系列的电源模块(A06B-6110-H030)、主轴放大器(A06B-6111-H026#550)和双轴伺服放大器(A06B-6114-H029)。机床主轴部分由α40Pi型主轴电动机与德国ZF二级变速箱(i=4和i=1)直连,再通过窄V带直接带动SU63I专用型主轴单元旋转,总传动比为1∶1和1∶6,可实现无级调速和恒线速切削功能。

图4-140 CK3763型立式单轴简易数控车床

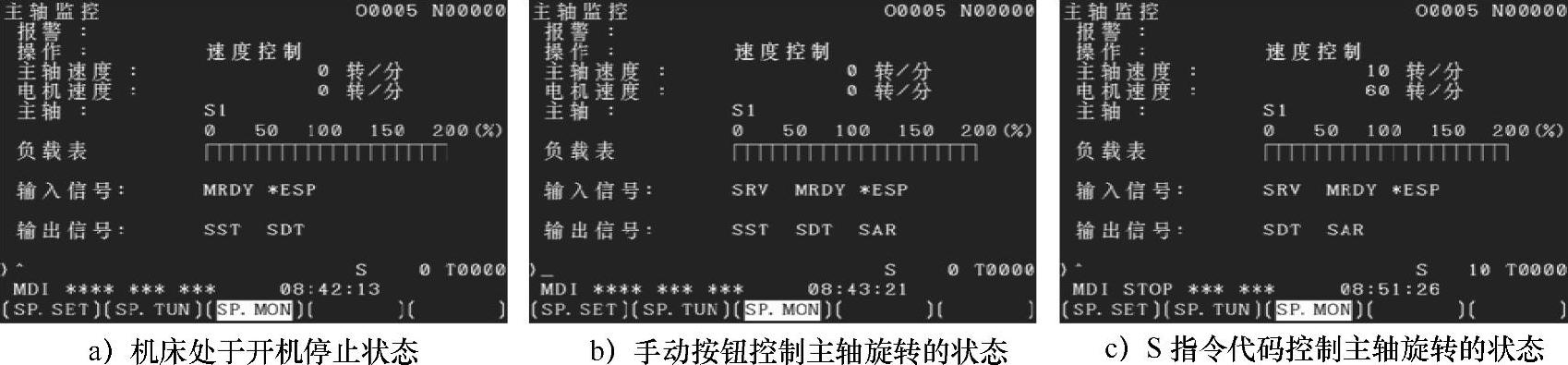

1)故障现象。机床上电开机后,电源单元、主轴放大器和伺服放大器的Status状态窗口由启动未就绪的“-”、“--”和“-”变为启动就绪的“0”、“--”和“0”。运行模式选择JOG方式时,按下操作面板上的主轴点动按钮,主轴放大器Status状态窗口显示00但主轴不转;MDI方式时由S代码指令(如M04 S100)主轴旋转而正常;另外,MDI方式时S代码指令主轴正常旋转后,再在JOG方式按下主轴点动按钮,主轴便以先前S代码指令的速度(乘以主轴倍率值后的速度)正常旋转。

2)原因分析。

①鉴于S代码指令主轴旋转时主轴正常和执行过S指令后点动主轴旋转正常,可排除主轴电动机自身无故障(如电动机定子绕组断相或动力线不良、电动机与主轴放大器的连接相序不符等),主轴放大器不存在控制电路板不良或逆变块损坏(励磁时无输出)等故障,CNC系统的主轴参数设定正常、不存在文件损坏或格式错误的故障,及CNC系统的主板状态完好。

②机床处于停止状态时,查看主轴放大器的Status状态窗口显示“--”且不闪烁,说明主轴放大器已起动就绪;通过主轴监控画面/SP.MON(见图4-141a),查看由PMC向CNC输入的信号——机床准备结束信号MRDY(地址G70.7)和紧急停止信号∗ESP(地址G8.4)正常,以及当前状态下由CNC向PMC输出的信号——主轴速度零速信号SST(地址F45.1)和主轴速度检测信号SDT(地址F45.2)也正常。

③利用面板上点动按钮控制主轴旋转而实际不转动时,主轴放大器的Status状态窗口显示“00”,说明主轴放大器已起动且有励磁信号输出;查看主轴监控画面(见图4-141b):主轴反转指令信号SRV(地址G70.4)已由PMC输入CNC,主轴速度到达信号SAR(地址G29.4)正常。通过PMCDGN诊断画面下STATUS状态子画面,确认主轴速度倍率信号SOV0~SOV7中G30.2=1、G30.5=1和G30.6=1,即主轴速度倍率为100%(26+25+22=100)。

④通过S代码指令主轴正常旋转时,地址F45.1的主轴速度零速信号SST不再输出(见图4-141c),同时PMCDGN诊断画面下STATUS子画面中,主轴速度S12位代码信号R010~R120对应的地址F36.0~F37.3显示“I”(为S指令值乘以主轴倍率值后的速度)。如M04S10且主轴倍率100%时,F36.2=1、F36.4=1和F36.6=1;M04S100且主轴倍率100%时,F36.0=1、F36.1=1、F36.4=1、F36.5=1、F37.0=1和F37.1=1。

图4-141 CK3763型立式单轴简易数控车床的主轴监控画面

⑤由于S指令值为模态信息(若后续没有新的S指令值被执行则F36.0~F37.3的状态持续有效),所以CNC系统记忆了主轴的当前状态速度值。此时由面板主轴点动按钮控制主轴旋转,主轴即刻正常运转。由此分析认为,PMC顺序程序中按钮点动主轴旋转未采取PMC轴控制方式,主轴电动机速度指令选择信号SIND/G33.7未设置。重新编译PMC顺序程序,对主轴点动按钮实施PMC轴控制方式,即可解决预先执行S指令值才能进行主轴点动控制的故障。

3.主轴电动机及故障

主轴电动机与伺服电动机不同,多为不带换向器的笼型感应电动机形式,采用高速响应(High Response Vector,HRV)控制的高增益伺服系统对电动机进行电流矢量控制(见图4-142),同时利用电动机的内装传感器来感应自身的运行速度或者通过安装独立位置编码器使主轴实现运行速度和位置(主轴的转角)的精确控制。

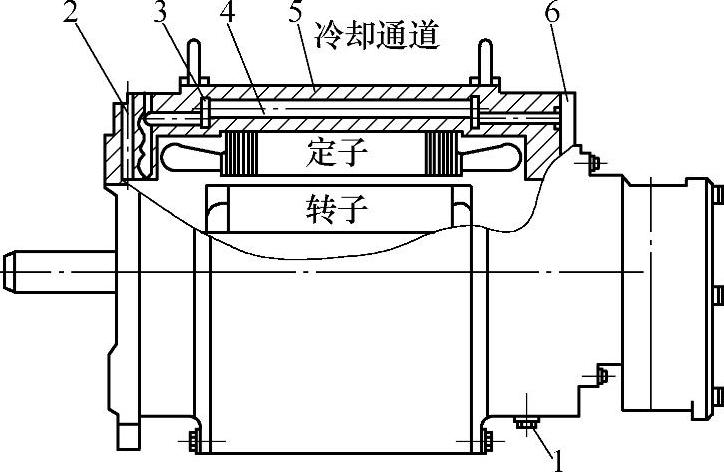

通常,主轴电动机是专门设计的,如FANUC公司的αi系列、SIEMENS公司的1PH系列和MITSUBISHI公司的SJ-4-V××系列主轴电动机等。它们也存在一些相同点,如为了增加电动机的输出功率,缩小其体积,一般都采用定子铁心在空气中直接冷却的方法或采用液体内冷式(见图4-143),无机壳且定子铁心上加工有用于通风的轴向孔;电动机外形呈多边形而不是圆形;具有相似的特性曲线(见图4-144):基本速度以下为恒转矩区域、以上为恒功率区域,当速度超过某一定值后,其功率—速度曲线又向下倾斜,不再保持恒功率;具有一定的过载能力,一般为额定值的1.2~1.5倍,过载时间从几分钟到半个小时不等。

图4-142 数控机床主轴的HRV控制框图

图4-143 液体内冷式主轴电动机

1—油/空气出口 2—油/空气入口 3—O形圈 4—切削液入口 5—定子外壳 6—通道挡板

图4-144 主轴电动机的特性曲线

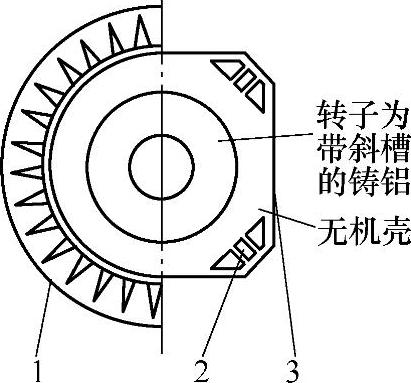

主轴电动机与普通感应电动机的转子结构相同(见图4-145),且转子多为带斜槽的铸铝结构;前者无机壳,而后者有机壳。为适应不同场合的安装需要,主轴电动机有法兰式和底脚式两种安装结构。另外,主轴电动机的绕组内装有一个负温度系数NTC热敏电阻(常温下60~80kΩ),以实时监控电动机线圈的温度;线圈温度155℃时,热敏电阻的阻值超过120kΩ,主轴放大器的控制电路板关断电动机电源,同时通过主轴放大器的Status状态窗口呈现电动机过热报警的代码。

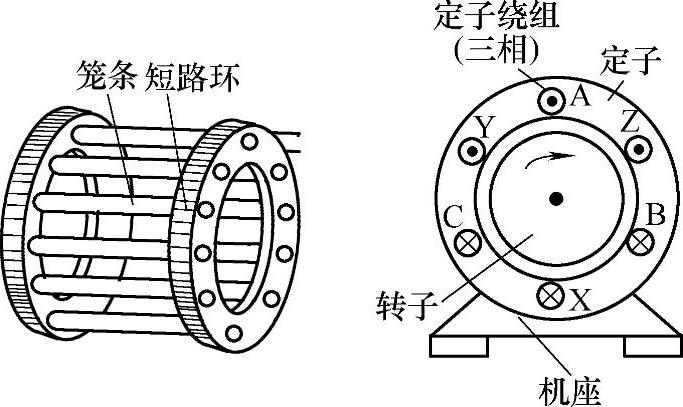

(1)感应电动机的工作原理笼型感应电动机(见图4-146)在总体结构上是由三相固定绕组的定子和带笼条的转子构成,且转子铁心上开有许多槽,每个槽内装一根导体,所有导体两端短接在端环上。

图4-145 主轴电动机与感应电动机的比较示意图

1—感应电动机 2—冷却通风口 3—主轴电动机

图4-146 笼型感应电动机的结构示意图

感应电动机的定子绕组通入三相交流电后,在电动机气隙中产生一个励磁的旋转磁场,当旋转磁场的同步转速大于笼条转子转速时,转子导体反方向切割磁力线产生感应电流,与励磁磁场相互作用,从而产生电磁转矩。也就是说:异步主轴电动机中只要转子转速小于同步转速,转子就受到电磁转矩作用而转动。另外,转子转速比旋转磁场转速低多少主要由电动机输出轴上的机械负载来决定,负载大则需要的导体电流大,转子导体相对旋转磁场的速度就较大。

由于这类电动机的转子总是滞后于定子旋转磁场,所以称其为异步电动机;同时电动机的转子中本无电流,转子导体的电流是切割定子旋转磁场时感应产生的,故也将其称为感应电动机。通过感应电动机的转速公式 (式中,p为电动机的磁极对数,f为定子绕组的供电频率,s为转差率)可知:改变供电频率f、磁极对数p或转差率s均可实现感应电动机的调速控制。

(式中,p为电动机的磁极对数,f为定子绕组的供电频率,s为转差率)可知:改变供电频率f、磁极对数p或转差率s均可实现感应电动机的调速控制。

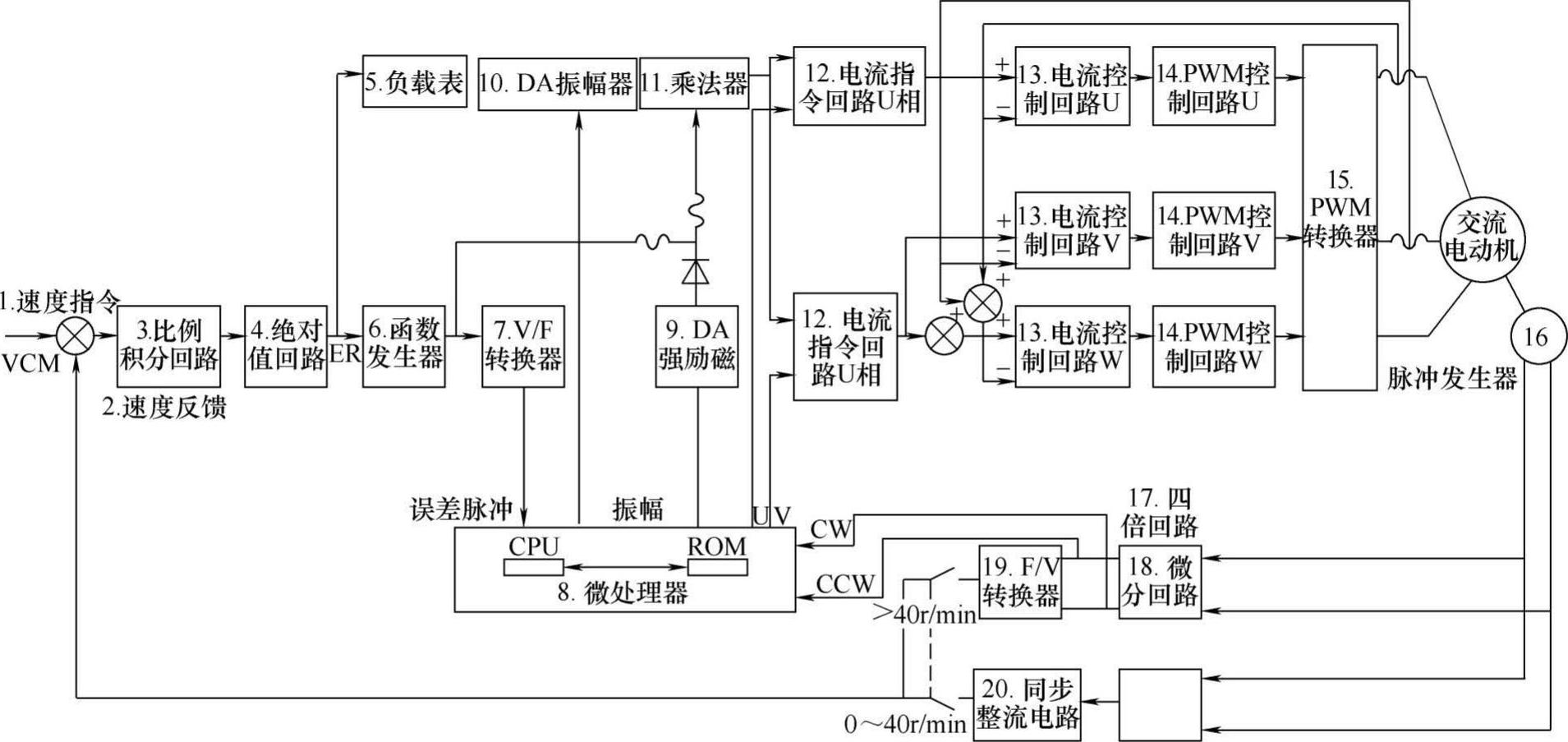

(2)主轴电动机的异步变频调速目前,主轴电动机的调速均采用微处理器控制的“矢量→标量→矢量”的变换,即异步变频调速(见图4-147)。

1)来自CNC的速度指令1在比较器中与速度反馈信号2比较后产生转速误差信号,并经比例积分调节器3放大后,作为转矩给定指令电压输出。

2)转矩给定指令经绝对值回路4将转矩给定指令电压转化为单极性信号;再经函数发生器6和V/F转换器7,将其转换为转矩给定脉冲信号。

3)转矩给定脉冲信号在微处理器8中,与四倍频回路17输出的速度反馈脉冲进行运算;同时预先存储在微处理器ROM中的信息给出幅值和相位信号,分别传送至DA振幅器10和DA强励磁9。

4)DA振幅器用于产生与转矩指令相对应的电动机定子电流的幅值,而DA励磁强化回路用于控制增加定子电流的幅值;两者的输出经乘法器11处理后,形成定子电流的幅值给定。

5)另外,从微处理器8输出的U、V相位信号sinθ和sin(θ-120°)分别传送到U相和V相的电流指令回路12,并在电流指令回路中与幅值给定相乘后产生U相、V相的电流给定指令。

6)电流给定指令与电流反馈信号比较后的误差,经放大送到PWM控制回路14,变成固定频率的脉宽调制信号。其中,W相信号由IU、IV两信号合成产生。

7)上述脉宽调制信号经过PWM转换器15的变换,最终控制主轴电动机的三相电流。

8)作为检测器件的脉冲编码器产生每转固定脉冲。该脉冲经四倍频回路17进行倍频后,经F/V转换器19转换为电压信号,提供速度反馈电压。

9)由于低速时F/V转换器19的线性度较差,所以速度反馈信号一般还需要在微分电路18和同步整流电路20中作相应的处理。

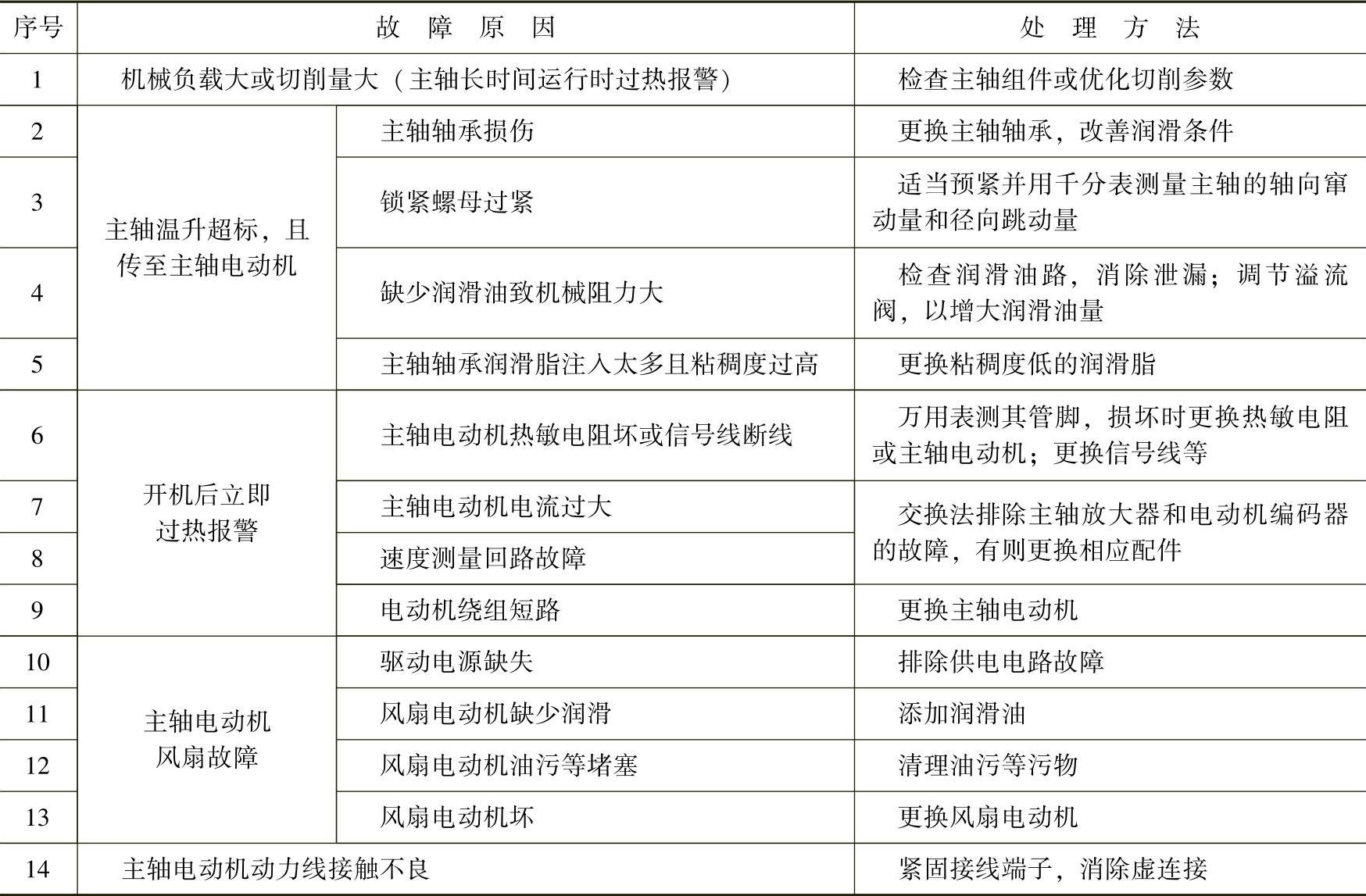

(3)主轴电动机的常见故障及处理方法

1)主轴电动机过热报警。可借助主轴放大器上的Status状态指示和主轴自诊断进行故障原因的查找(见表4-38)

2)主轴电动机不能旋转导致主轴不转。串行主轴电动机的旋转依赖于CNC系统与主轴放大器之间的两个信号——速度控制信号的输出和主轴使能信号的接通。若CNC参数设定不当,将导致串行主轴不能运转;对于主轴使能信号是否接通,可通过PMCDGN诊断画面下的STATUS状态子画面查看与主轴启动条件相关的输入/输出信号状态是否满足,也可直接通过PMCLAD梯形图显示画面查看顺序程序。串行主轴电动机不旋转的故障原因及处理方法见表4-39。

3)主轴电动机转速异常、转速不稳或偏移指令值(多指转速升不上去)。其故障原因及处理方法见表4-40。

实例分析:QVM610A立式加工中心(FANUC 0iTC系统)执行换刀指令M06时,在主轴定向过程中主轴放大器Status状态窗口显示02且ALM红灯点亮,即“主轴电动机速度与指令速度超差报警”(一般是主轴起动时不转或速度上不去)。

图4-147 主轴电动机的异步变频调速

表4-38 主轴电动机过热报警的故障原因及处理方法

表4-39 串行主轴电动机不旋转的故障原因及处理方法

表4-40 主轴电动机转速异常、转速不稳或偏移指令值的故障原因及处理方法

①MDI方式下单独执行M19主轴准停指令,主轴放大器存在相同的故障。

②根据操作者介绍的Z轴处于最低点时不易出故障,把主轴箱降至最低点,在MDI方式下执行M19主轴准停指令,主轴运转正常。

③初步判定:主轴放大器与主轴电动机间的信号电缆连接不良。

④拆下主轴电动机编码器的电缆插头,发现部分接线连接不良,遂重新焊接,主轴恢复正常。

4)主轴电动机旋转方向与指令方向相反的故障原因及处理方法,详见后续章节“主轴正/反转的控制”。

5)主轴出力不足的故障原因及处理方法见表4-41。

表4-41 主轴出力不足的故障原因及处理方法

4.主轴检测装置及故障

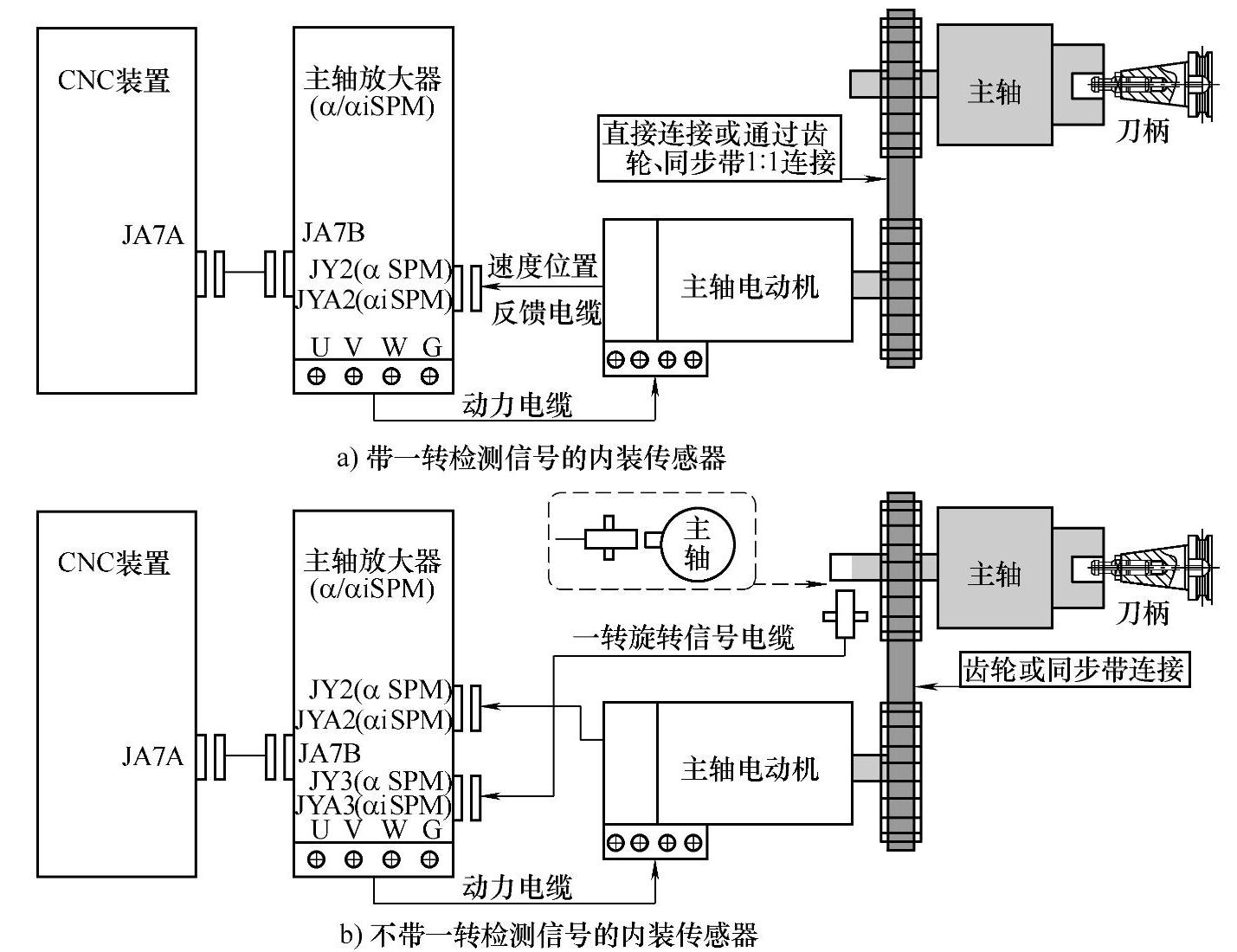

(1)主轴电动机传感器当主轴电动机与主轴直连或主轴采用传动比1∶1(FNAUC公司一般用1/100的单位设定,如主轴转1r/min、电动机转2r/min时的传动比应设为200)的齿轮传动并通过同步带连接时,通过在主轴电动机内装速度检测装置来实现主轴感应电动机运行速度的反馈以及间接了解转子所处的位置。FANUC公司的主轴电动机传感器指的是连接在α系列主轴放大器JY2接口或αi主轴放大器JYA2接口的检测装置,其内装速度检测装置有两种形式(见图4-148):一是带一转检测信号的内装MZ Sensor(α系列SPM)和MZi Sensor(αi系列SPM),二是不带一转检测信号的内装M Sensor(α系列SPM)和Mi Sensor(αi系列SPM)。

图4-148 FANUC公司主轴电动机的内装速度检测装置

(2)主轴外接独立编码器通常,主轴电动机与机床主轴不是直连的,而是以任意齿轮传动比通过同步带连接的。为使卧式加工中心和螺纹加工数控车床的主轴不仅具备主轴准停控制,还可实现主轴与进给轴的同步控制、恒线速度切削控制及主轴刚性攻螺纹控制,主轴经常外接独立编码器(与主轴1∶1连接,见图4-149),通过α系列主轴放大器的JY2接口或αi系列主轴放大器的JYA2接口进行主轴电动机电流矢量的闭环控制,通过α系列主轴放大器的JY4接口或αi系列主轴放大器的JYA3接口接收主轴速度、位置和一转信号的反馈。

图4-149 主轴外接独立编码器

1)实现主轴与进给轴的同步控制。数控车床车螺纹及数控铣床、加工中心攻螺纹时,为满足切削螺距的需要,要求主轴每转一周时刀具必须准确地移动一个螺距(导程)。CNC系统通过主轴编码器反馈的位置脉冲信号实现主轴旋转与进给轴的插补功能,完成主轴位置脉冲的计数与进给同步控制。

2)实现恒线速度切削控制。数控车床和数控磨床进行端面或锥形面切削时,为保证加工表面粗糙度保持一定的值,要求刀具与工件接触点的线速度为恒定值。随着刀具的径向进给和切削直径的逐渐减小或增大,机床应不断提高或降低主轴速度,以保持 为常数(V为加工程序指定的恒线速度值;D为刀具位置反馈信号,即工件的切削直径)。V、D数据经系统软件处理后,传输到主轴放大器作为主轴的速度控制信号,并通过主轴编码器的反馈信号准确实现主轴的速度控制。

为常数(V为加工程序指定的恒线速度值;D为刀具位置反馈信号,即工件的切削直径)。V、D数据经系统软件处理后,传输到主轴放大器作为主轴的速度控制信号,并通过主轴编码器的反馈信号准确实现主轴的速度控制。

(3)主轴检测装置的常见故障与排除方法

1)主轴电动机传感器的常见故障及处理方法(见表4-42)。

表4-42 主轴电动机传感器的常见故障及处理方法

2)主轴位置编码器的常见故障与排除方法。

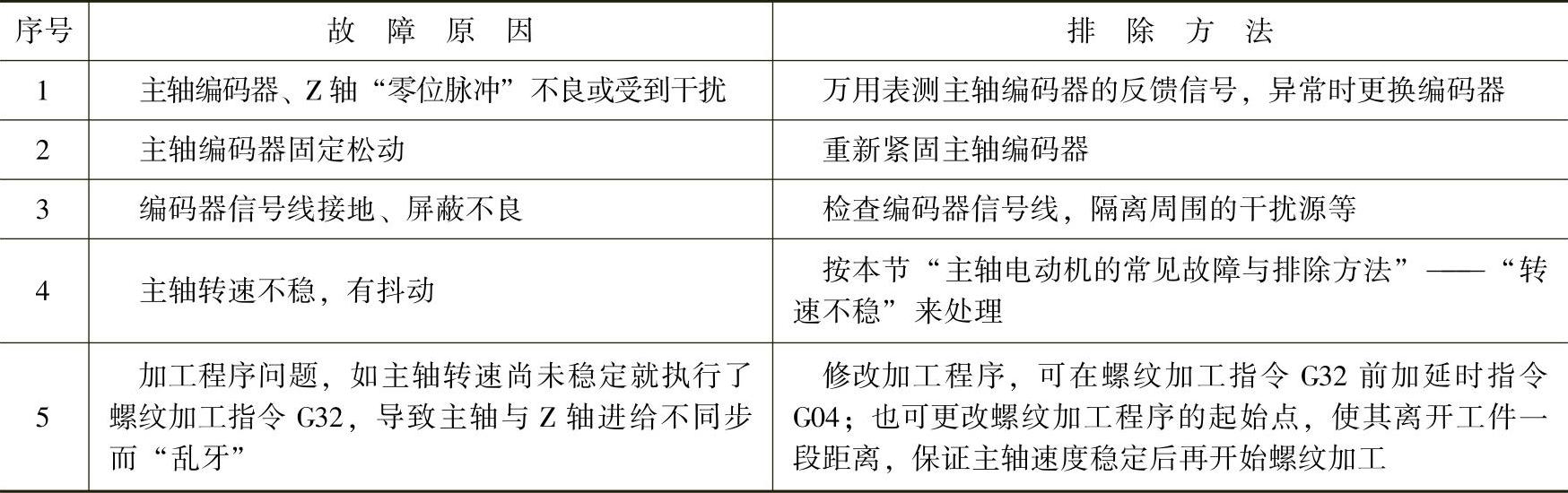

①螺纹或攻螺纹加工出现“乱牙”的故障及处理方法。螺纹或攻螺纹加工时,因主轴转速与伺服轴进给不匹配(即进给停止而主轴继续运转)导致“乱牙”。螺纹切削的实质是G99每转进给动作(角位移)的主轴与Z进给轴间的插补运动,主轴每转进给动作的同时需辅以每转一个脉冲的反馈信号。“乱牙”多是由主轴位置编码器故障造成的,可通过查看LCD上是否显示“主轴转速与伺服进给不匹配”报警、分析CNC参数是否设定有误、PMCDGN诊断换面中STA-TUS状态子画面下信号的输入/输出状态等来查找“乱牙”的故障原因。“乱牙”的常见故障原因及处理方法见表4-43。

表4-43 “乱牙”的常见故障原因及处理方法

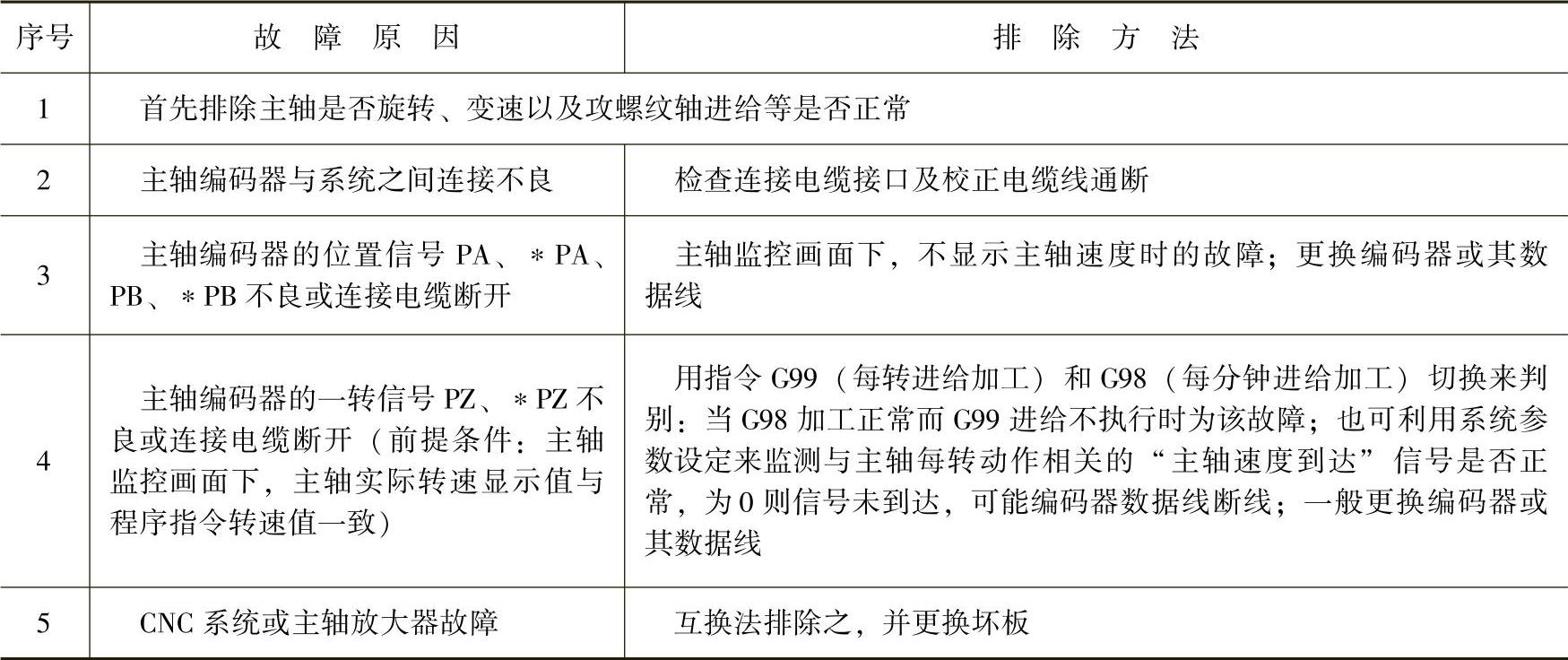

②不执行螺纹加工的故障及处理方法(见表4-44)。

表4-44 不执行螺纹加工的故障及处理方法

有关数控机床FANUC系统模块化维修的文章

常用的主令电器有按钮、位置开关、万能转换开关和主令控制器等。表10-12 按钮的常见故障及修理方法2.位置开关位置开关又称为行程开关或限位开关,它的作用与按钮相同,只是其触头的动作不是靠手动操作,而是利用生产机械某些运动部件上的滚轮使触头动作来实现接通或分断某些电路,使之达到一定的控制要求。2)应定期检查位置开关,以免触头接触不良而达不到行程和限位控制的目的。表10-13 位置开关的常见故障及修理方法......

2023-06-28

数控机床串行数字主轴的控制除上述介绍的主回路外,还涉及机床操作面板上的按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成的辅助控制回路。串行主轴的辅助控制主要包含主轴速度倍率的修调、正反转控制、点动控制、齿轮换挡控制、刀具夹紧和内孔吹屑控制、主轴准停控制及主轴冷却润滑控制等环节。......

2023-06-23

由于各生产厂家的电引机结构不同,电梯曳引机的故障诊断技术的要求也不尽一致,所以对具体问题的处理方法不可能公式化。下面是几种常见的与电引机有关的电梯故障及其处理方法。(六)油箱温度过高,接近或超过85℃故障原因为:1.蜗杆滑动轴承及推力轴承润滑不良,一般是因为油路堵塞或油位低。......

2023-06-15

数控机床伺服进给的控制可分为主回路和辅助控制回路两部分。其中,主回路包括电源模块、伺服放大器、伺服电动机和位置检测装置等部分,辅助控制回路则由机床操作面板上按钮、各类开关、状态指示灯、I/O单元或模块及中间继电器等组成。TH1、TH2:过热报警输入端子,可用于伺服变压器及制动电阻的过热信号的输入。CX3:伺服装置内MCC动作确认接口,一般可用于SVU主电路接触器的控制。......

2023-06-23

图1-49钢座套与铁芯相碰1—钢座套与铁芯相碰处;2—夹件;3—铁芯;4—锯短后的钢座套处理方法是将太长的钢座套锯短,使钢座套与铁芯表面硅钢片之间保持不小于5mm 的距离。......

2023-06-27

数控机床的滚珠丝杠副与伺服电动机通过联轴器的连接,实现进给传动副的耦合,从而带动工作台移动。根据联轴器对各相对位移有无补偿能力,可将联轴器分为刚性联轴器和挠性联轴器两类。此情况发生时,可拧紧联轴器两端的螺钉看是否能消除松动;若不能,可将锥环切开一条缝再次紧固,看是否能消除松动,否则更换新联轴器。......

2023-06-23

图7-25用铁粉检查转子断条1—转子支架;2—转轴;3—铁粉;4—断条;5—转子(二) 处理方法1.铸铝转子断条故障局部补焊法。②铸铝转子断条较多时,应先将铝条熔化,再重新铸铝或者改换铜条笼型绕组。将转子加热到700℃左右,使铸铝全部熔化。更换方法与铸铝转子更换铜条相同。......

2023-06-27

(一) 电缆头漏油的原因及处理1.违反敷设规定敷设电缆时,施工人员违反敷设的规定,将电缆铅包折伤或机械碰伤。为避免这种情况发生,在制作电缆头、中间接线盒时,应严格遵守工艺要求,使扎锁处或三岔口的封焊符合要求。过去一般都是割除缺陷终端头后重新制作,但运行经验证明,这类缺陷是由内压力过大造成的,缺陷形成后,匣体内绝缘胶从裂缝中向外挤出,裂纹部分一般在壳体最大直径部分向下,通常不会使大量潮气或水侵入。......

2023-06-27

相关推荐