图4-26 双向可变薄膜节流器1.主轴滚动轴承的类型图4-27所示为主轴常用滚动轴承的类型。三种方式中的两个轴承都承担径向载荷;背靠背、面对面组合均可承受双向轴向载荷;同向组合仅承受较大的单侧向载荷,可三联组或四联组配合使用。一般地,它与双列圆柱滚子轴承配套使用,作主轴的前支承。双列圆锥滚子轴承通常作主轴的前支承,可同时承受径向和轴向载荷。......

2023-06-23

主轴组件是影响加工精度的主要零部件,其回转精度影响工件的加工精度,功率与回转速度影响加工效率,自动变速、准停和换刀等辅助机构影响机床的自动化程度和利用率。

卧式数控车床的主轴组件一般包含主轴、液压卡盘、尾座(辅件)及自动换挡机构等部分。加工中心的主轴组件主要由双支承/多支承主轴、齿轮/同步带传动变速机构、刀具自动夹紧机构、切屑清除装置(换刀时通入压缩空气以吹掉切屑)和主轴准停装置(完成换刀的前提动作)等部分组成,其他与带自动换刀功能的机床主轴组件类似。

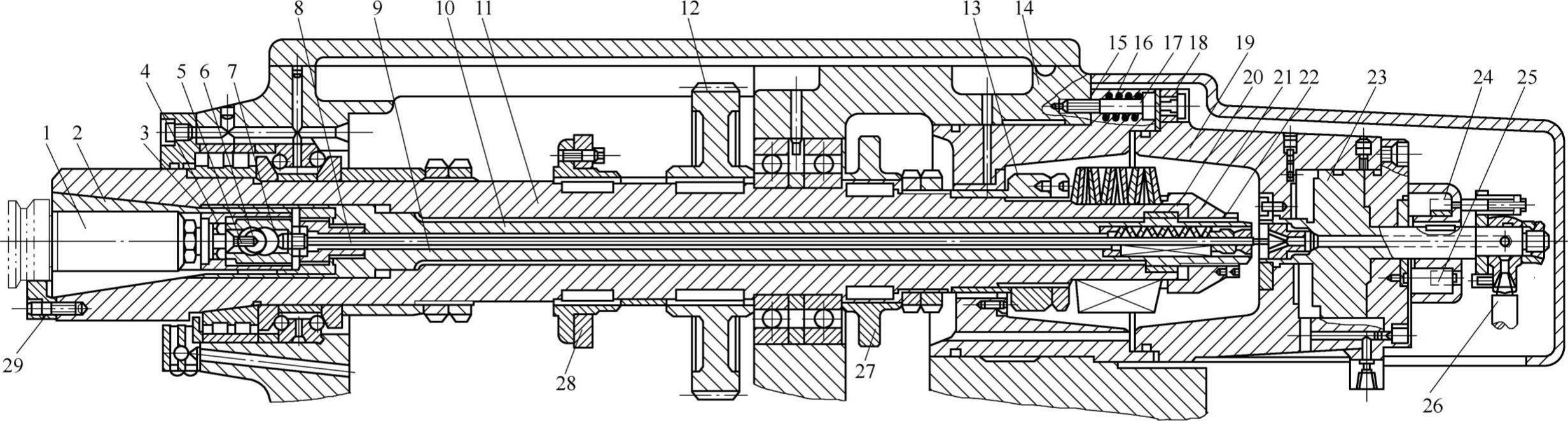

CK7815型数控车床的主轴组件结构图见图4-96,THK6380加工中心的主轴组件结构图见图4-97。

1.主轴常见机械故障及实例分析

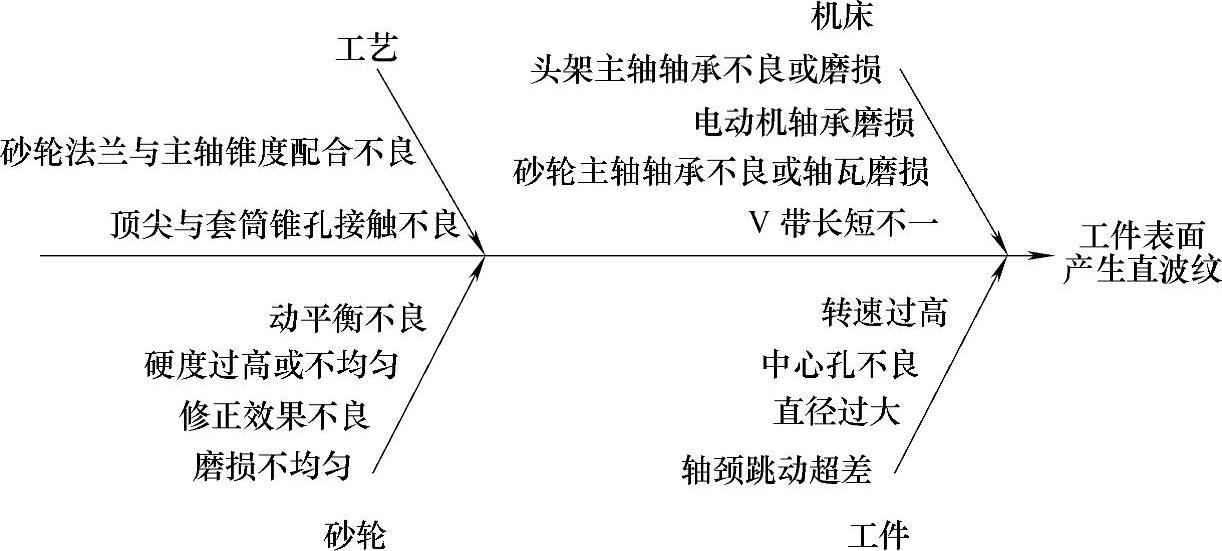

数控机床运转过程中,主轴组件伴随着各零部件性能的下降,会出现主轴发热、主轴箱噪声等故障,从而导致主传动精度不良,最终影响工件的加工质量。主轴常见机械故障的因果图见图4-98,对于主轴轴承损伤导致主轴机械故障的分析见图4-95。

图4-96 CK7815型数控车床的主轴组件结构图

1—同步带轮 2—带轮 3、7、8、10、11—螺母 4—主轴脉冲编码器 5—螺钉 6—支架 9—主轴 12—角接触球轴承 13—前端盖 14—前支承套 15—圆柱滚子轴承

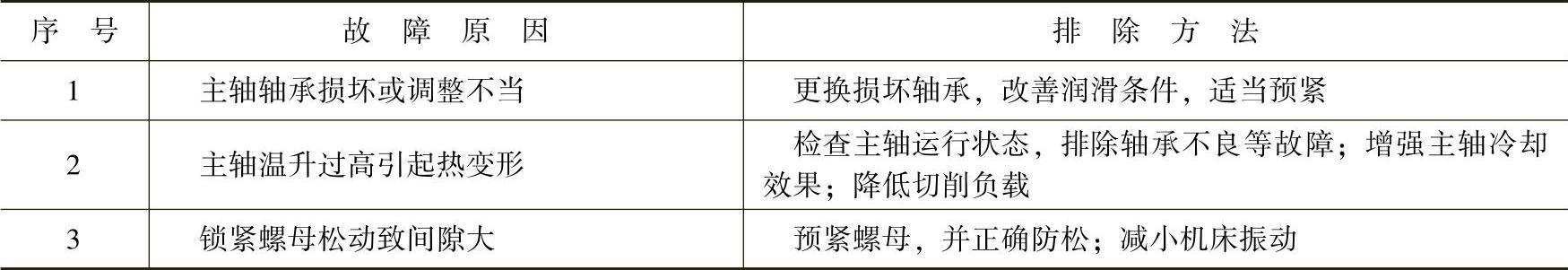

(1)主轴不能正常工作和主轴精度超标的故障原因与排除方法(见表4-25和表4-26)

实例分析:在第1章中介绍的SIMMONS480-2轴成形磨床进行RE2B型车轴轴颈、防尘板座及两根部的成形磨削中,车轴轴颈、防尘板座及两根部表面经常出现直波纹,其因果图见图4-99。

一般先通过更换修整金刚笔,多次修整和动平衡砂轮,检查工件中心孔或调整工件、砂轮转速等措施,看是否能消除轴颈表面的直波纹;若无明显变化,则检查头架、尾座轴承(SIM-MONS480-2轴成形磨床的轴承内圈型号为L217849∗00、外圈型号为L217813∗00)的状态,砂轮主轴轴瓦(SIMMONS480-2轴成形磨床为4片轴瓦)是否磨损严重导致主轴存在轴向或纵向间隙,调整砂轮电动机传送带松紧度等。

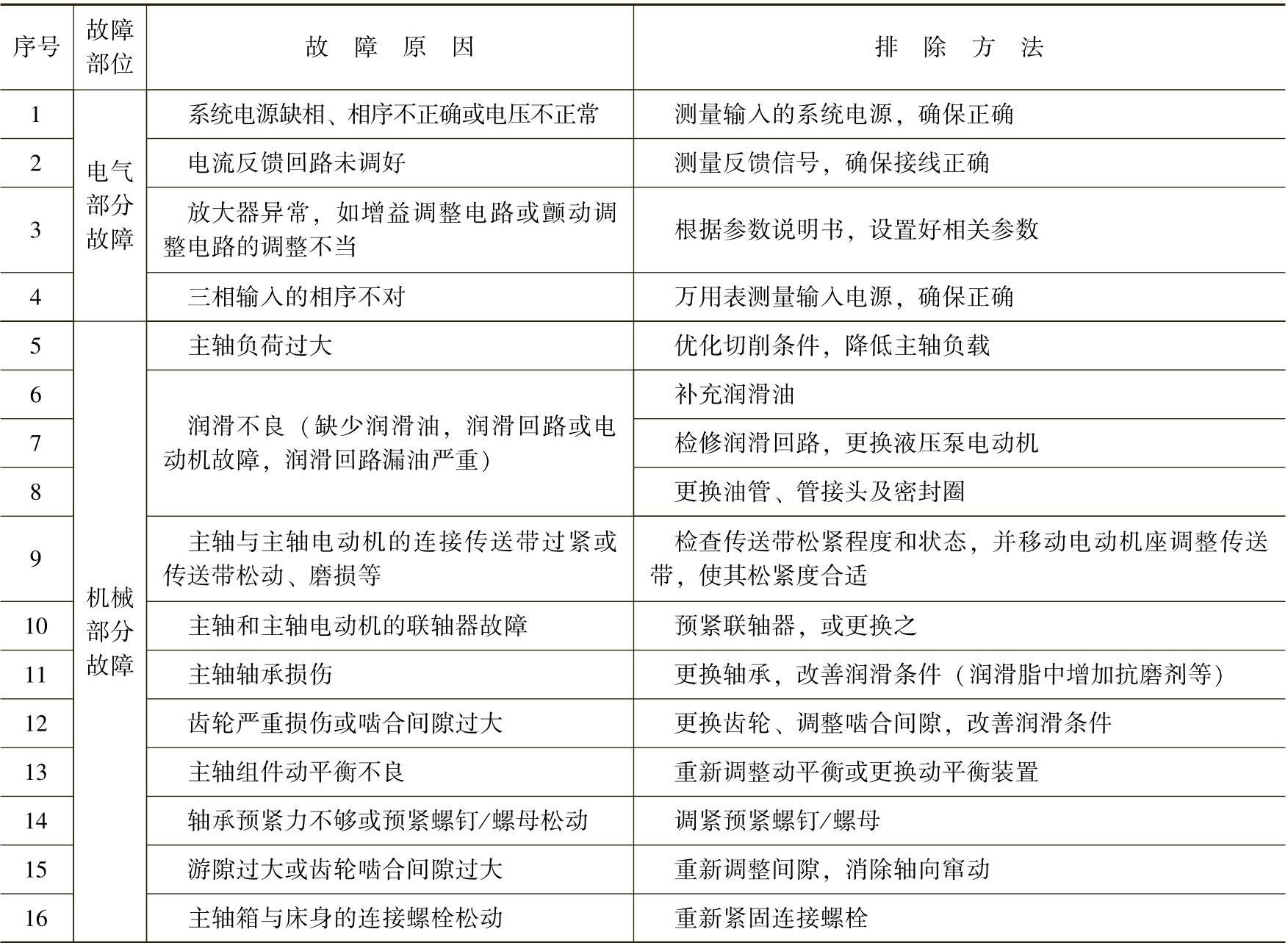

(2)主轴振动或噪声过大的故障原因与排除方法

1)应当先判定振动或噪声发生在主轴的机械部分还是电气部分,检查方法如下:

①借助于主轴监控画面(见图4-100)观察主轴负载表的变化。若主轴电动机速度稳定且负载表有变化,则可能为主轴轴承坏等机械故障;若主轴电动机速度和负载表均稳定,则可能为电动机的轴承损坏或润滑不良及电动机安装基础松动等机械故障;若主轴电动机速度和负载表低速时均有变化,则可能为主轴放大器损坏等电气故障;若主轴电动机速度和负载表无显示,则为主轴电动机测速装置损坏或连接电缆断线等电气故障。

②主轴减速过程中振动或噪声大,则主轴放大器的再生回路存在故障。

③恒转速时主轴电动机自由停车过程中振动或噪声大,则主轴机械部分故障。

④查主轴振动的周期是否与转速有关:无关则为主轴驱动参数未调好(如电动机代码不对等),有关则为主轴机械部分或测速装置不良等。

主轴振动、噪声过大的故障原因与排除方法详见表4-27。

图4-97 THK6380加工中心的主轴组件结构图

1—刀夹 2—弹簧夹头 3—套筒 4—钢球 5—定位螺钉 6—定位小轴 7—定位套筒 8—锁紧件 9—拉杆 10—拉套 11—主轴 12—齿轮 13—圆螺母 14—主轴箱 15—连接座 16—连接弹簧 17—螺钉 18、20—碟形弹簧 19—液压缸支座 21—套筒 22—垫圈 23—活塞 24、25—继电器 26—气体管接头 27、28—凸轮 29—定位块

图4-98 主轴常见机械故障的因果图

表4-25 主轴不能正常工作的故障原因与排除方法

表4-26 主轴精度超标的故障原因与排除方法

图4-99 RE2B型车轴轴颈、防尘板座及两根部表面产生直波纹因果图

图4-100 FANUC 0iD系统的主轴监控画面

表4-27 主轴振动、噪声过大的故障原因与排除方法

2)实例分析。

①故障现象:VX750M立式加工中心的镗孔精度下降、圆柱度超差,主轴发热、噪声大,用手拨动主轴转动时阻力较小。

②故障分析——主轴组件解体后发现:

a.主轴轴承润滑脂内混有粉尘和水分。因该加工中心使用的压缩空气无精过滤和干燥装置,故气动吹屑时,少量粉尘和水气窜入主轴轴承润滑脂内,造成主轴润滑不良,从而导致发热且有噪声;主轴内锥孔定位表面有少许碰伤,锥孔与刀柄锥面配合不良,有微量偏心。

b.主轴前支承/轴承的预紧力下降,轴承游隙变大。

c.主轴拉刀机构的碟形弹簧失效,刀具不能被完全拉紧,有少许窜动。

③故障处理。

a.更换前支承/轴承及润滑脂,调整轴承游隙。通常,轴向游隙≤0.003mm,径向游隙为±0.002mm。

b.自制简易研具,手工研磨主轴内锥孔定位面,用涂色法检查,保证刀柄与主轴定心锥孔的接触面积≥85%。

c.更换拉刀机构的碟形弹簧。

d.将修好的主轴装回主轴箱,指示表检查其径向跳动。通常,近端径向跳动量<0.006mm,远端径向跳动量(150mm或300mm)<0.010mm。

e.主轴进行变速度空运转一段时间,边运行边测量主轴温升,观察主轴是否有噪声;空运转正常后,再使主轴带负载运转一段时间,测量主轴温升、观察噪声是否正常;最后加工工件,进行首件检查。

④改进措施。

a.增加压缩空气精过滤和干燥装置,过滤器定期排水、清洗或更换滤芯。

b.随时检查主轴锥孔、刀柄的清洁和配合状况。

c.合理安排加工工艺,避免材料切除率陡变。

d.严禁超负荷运行,有故障及时报修,不带病运行。

2.液压驱动自定心卡盘及故障

为减少工件装夹辅助时间、减轻劳动强度,适应自动化和半自动加工的需要,数控车床多采用动力夹盘装夹工件。目前,使用较多的是液压驱动自定心卡盘、气动动力卡盘。下面就液压驱动自定心卡盘(结构图见图4-101)进行介绍。

图4-101 液压驱动自定心卡盘结构图

1—驱动爪 2—卡爪 3—卡盘 4—活塞杆 5—回转液压缸 6、7—行程开关

(1)工作原理卡盘3通过螺钉固定在主轴前端,回转液压缸5固定在主轴后端。改变回转液压缸5左右腔的通油状态,活塞杆4带动卡盘内的驱动爪1(卡盘内部的扇形齿轮)和卡爪2(背部带齿条,以卡爪是否淬火将其分为软爪和硬爪两种)径向移动,实现夹紧/松开工件,并通过行程开关6、7发出相应信号。通过机床配备的钥匙SA2,还可切换卡爪2的夹紧/松开方向,即向内夹紧和向外张开的切换。

(2)LC34×3100卧式数控车床(FANUC 0iTC系统)液压驱动自定心卡盘动作过程

1)保持型继电器K参数的设定:K4.7=1,选择液压夹盘;K5.6=0,使用M10、M11指令控制卡盘的夹紧与张开(K5.6=1,则使用到位检测开关LS21和LS22控制卡盘动作);K5.7=0,卡盘夹紧电磁阀线圈保持。

2)由CNC程序执行主轴卡盘夹紧M10/松开M11指令,外置脚踏开关CHUCK FOOT SWITCH给予卡盘动作的脉冲输入信号X7.6。

3)当CNC读至M指令时,对其二进制译码处理,结果存放于PMC地址R301中;同时,通过SUB65CALL指令调用液压卡盘子程序P8。

4)通过机床面板上的液压卡盘内夹/外张钥匙SA2(信号X0.4)选择液压卡盘的动作模式:输入信号X0.4=0时,液压卡盘向内夹紧;X0.4=1时,液压卡盘向外张开。

5)操作者控制外置脚踏开关FS1,向PMC输入一个卡盘动作请求脉冲信号X7.6,由PMC进行内部逻辑处理。当卡盘夹紧未到位时→卡盘夹紧延时辅助信号R51.2=0(K5.6=1时,X8.1=0)→Y4.7=1,则卡盘夹紧电磁阀线圈KA24得电→电磁阀YV14动作→卡盘夹紧→定时器TMR11设定的时间到达后R51.2=1并使Y4.7=0→同时PMC发出卡盘夹紧完毕信号Y10.4=1,使面板上的夹紧指示灯HL8点亮以及M代码执行完毕信号G5.0和G4.3→机床循环启动条件之一具备。卡盘松开的动作与之类似,不再赘述。

6)当主轴无论以自动状态还是以手动状态进行旋转时,前提条件是卡盘必须夹紧到位,即Y10.4=1(面板上夹紧指示灯点亮);否则LCD屏幕上显示“AL1006 CHUCK NOT OK”报警。

7)当保持型继电器K5.6=1时,使用到位检测开关LS21和LS22控制卡盘的动作,相应的到位检测信号为X8.0和X8.1;到位检测开关的工作状态是否正常由LCD屏幕上显示的“AL2007 CHUCK SENSOR ERROR”报警提示之,即X8.0与X8.1不能同时点亮;其他逻辑控制过程与M指令代码控制类似。

(3)LC34×3100卧式数控车床液压驱动自定心卡盘的辅助控制回路和I/O接口图(见图4-102)

图4-102 LC34×3100卧式数控车床液压驱动自定心卡盘的辅助控制回路和I/O接口图

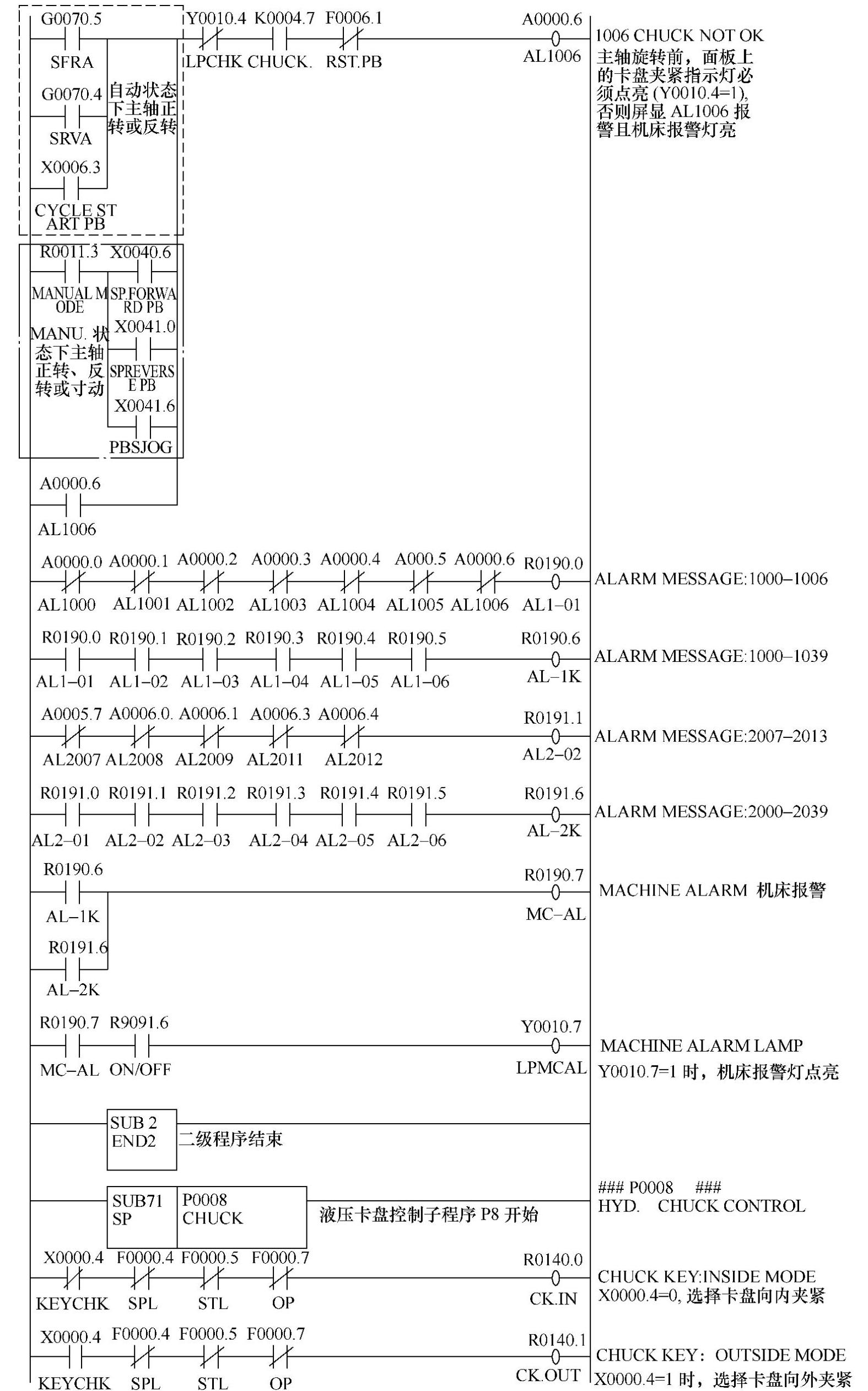

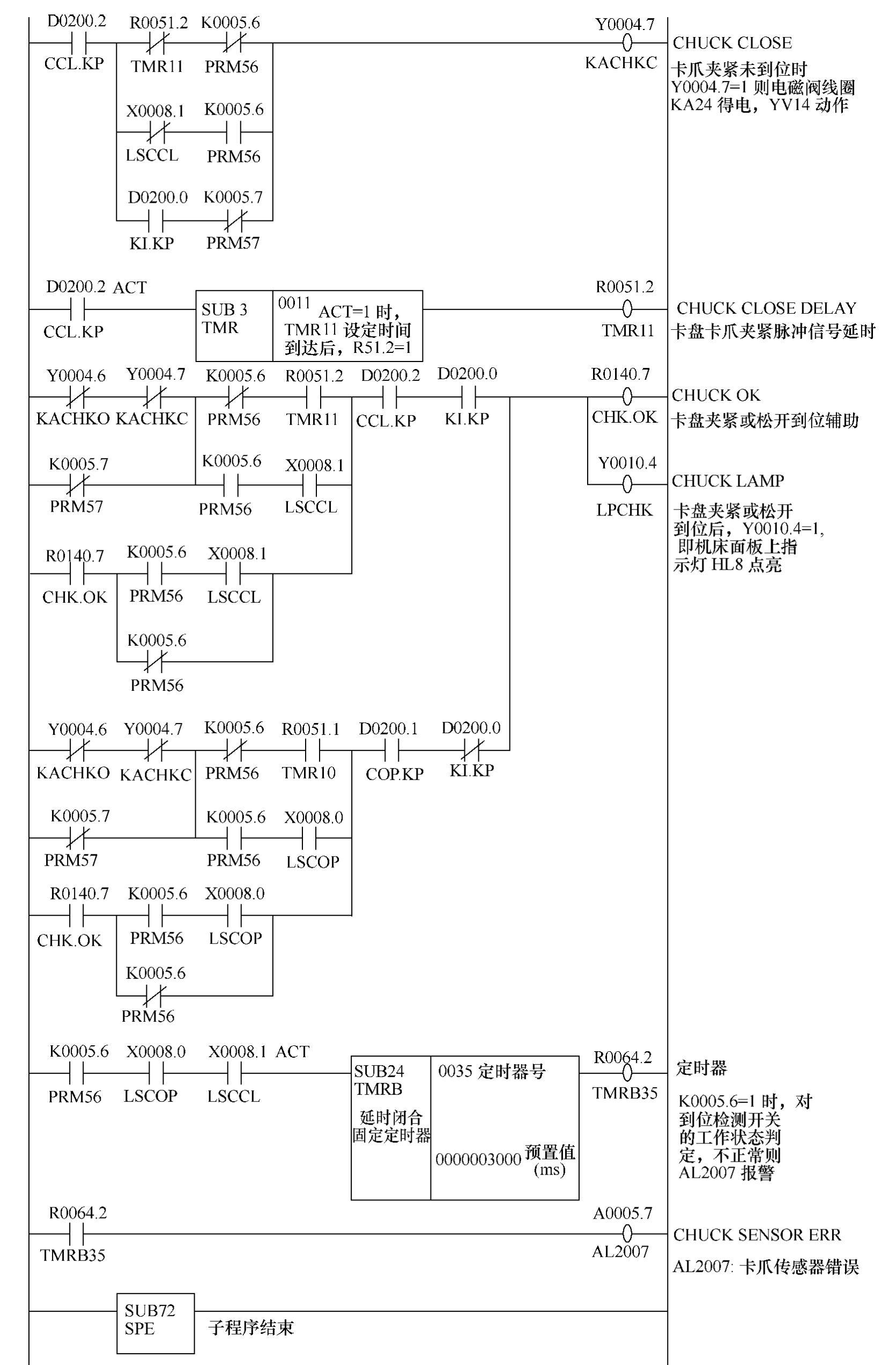

(4)LC34×3100卧式数控车床液压驱动自定心卡盘的PMC梯形图(见图4-103)

图4-103 LC34×3100卧式数控车床液压驱动自定心卡盘的PMC梯形图

图4-103 LC34×3100卧式数控车床液压驱动自定心卡盘的PMC梯形图(续)

图4-103 LC34×3100卧式数控车床液压驱动自定心卡盘的PMC梯形图(续)

图4-103 LC34×3100卧式数控车床液压驱动自定心卡盘的PMC梯形图(续)

(5)液压驱动自定心卡盘夹紧/松开的故障分析数控车床使用液压驱动自定心卡盘时,由于油管泄漏、电磁换向阀阻滞或液压泵损坏等机械故障,常导致液压卡盘动作不正常甚至不动作。除此之外,还得现场分析(在线跟踪)PMC梯形图(见图4-106)中有关卡盘动作的信号逻辑关系:卡盘夹紧/松开指令是否输入→PMC内部继电器R、保持型继电器K是否接通→定时器的接通条件是否满足→电磁阀线圈是否得电→液压管路是否通畅→电磁阀或回转液压缸等不良(手动状态时,还得考虑到位检测开关)→最终以“AL1006 CHUCK NOT OK”等报警呈现在LCD屏幕上。

3.液压尾座及故障

为了装夹具有一定长度的轴类零件,保证工件的表面加工质量,卧式数控车床出厂时一般都配置标准尾座(见图4-104)。

图4-104 数控车床的标准尾座结构图

1—莫氏顶尖 2—尾座套筒 3—尾座体 4—活塞杆 5—备母 6—调整螺母 7—检测定位块 8—套筒伸出极限开关LS5 9—套筒退回极限开关LS6 10—检测杆

(1)工作原理标准尾座主要由机床床身上可移动的尾座体3和尾座套筒2两部分组成,配莫氏顶尖1或专用夹头;通过液压驱动可使尾座套筒2带动顶尖1一起伸出或退回;动作的切换由PMC逻辑控制。根据工艺要求,尾座可在床身导轨上随工作台一起前进(靠近主轴方向)或后退,两者通过液压插销耦合;尾座移动至目标位置后,依靠液压动力将其锁紧在床身上。工作时,通过执行加工程序中的辅助功能代码,实现尾座套筒2或尾座整体的移动;套筒2伸出指令为M31、退回指令为M32,尾座前进指令为M35、后退指令为M36。

(2)LC34×3100卧式数控车床(FANUC0iTC系统)液压尾座控制过程

1)保持型继电器K参数的设定。

K1.6=0,设定X轴返回参考点后方可利用M代码控制尾座套筒动作。

K1.7=0,设定X轴返回参考点后方可利用M代码控制尾座体动作。

K3.5=1,设定M36代码控制尾座后退有效。

K4.6=1,选择液压尾座。

K5.3=0,对尾座体手动操作和M代码控制有效。其中,尾座体锁紧松开、前进和后退按钮分别为图4-105中的SB21、SB20和SB22,对应的输入信号为X42.7、X42.6和X43.0。

K5.4=0,对尾座套筒手动操作和M代码控制有效。其中,套筒伸出、退回按钮分别为图4-105中的SB23和SB24,对应的输入信号为X3.5和X3.6。

K6.1=0,使用压力检测开关PS1对尾座吹气压力进行检测。输入信号X0.3=0时,吹气风压不正常而出现AL1007报警。

K6.2=0,选择尾座套筒伸出极限开关LS5的常开触点。输入信号X0.1=1时,套筒伸出到达极限位置而出现AL1032报警。

K6.3=0,选择尾座套筒退回极限开关LS6的常开触点。输入信号X0.2=1时,套筒退回到达极限位置而出现AL1033报警。

K6.6=0,设定M36代码控制尾座后退时LS4检测开关有效。

K6.7=1,设定尾座极限开关LS2常开触点有效。X7.5=0,则AL1034报警。

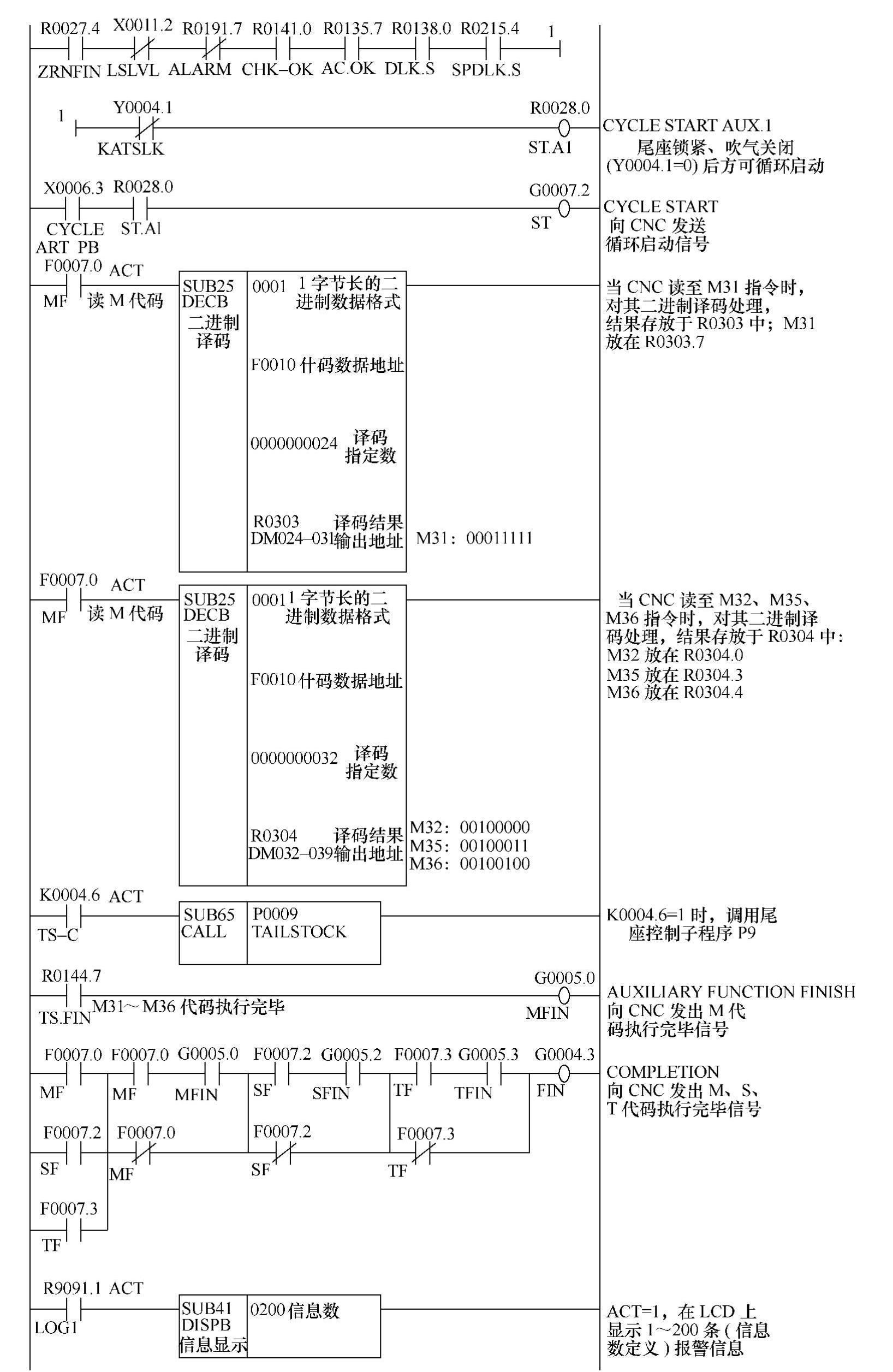

2)由CNC程序执行液压尾座的套筒伸出M31/退回M32指令。

3)CNC对M31、M32二进制译码处理,结果分别存放于PMC地址R303.7和R304.0中;同时通过SUB65CALL指令调用液压尾座子程序P9。

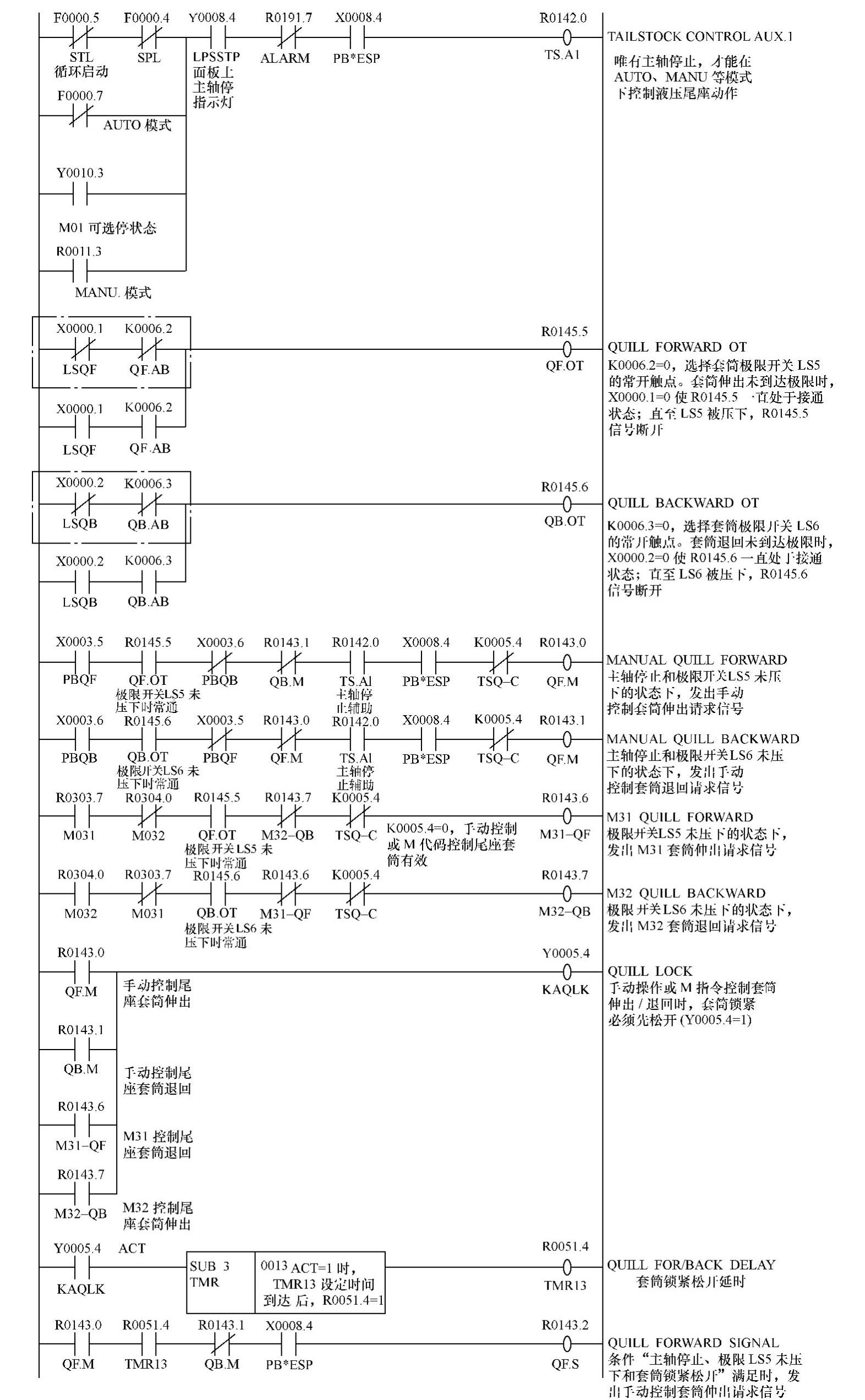

4)当PMC判定机床主轴已停止运转(Y8.4=1,面板上指示灯点亮)和套筒前进/后退未到达LS5/LS6的极限位置(X0.1=0,使R145.5保持常通状态;X0.2=0,使R145.6保持常通状态)时,PMC向机床侧输出Y5.4=1自锁信号,使线圈KA29得电并延时,以有效驱动电磁阀YV45动作,进而控制尾座套筒的锁紧/松开。

5)执行尾座套筒伸出/退回控制。当条件“主轴停止运转、套筒未至LS5极限位置和锁紧已松开”已满足时,PMC便发出套筒伸出请求信号R143.4=1(按钮SB24手动操作请求信号为R143.2);逻辑处理后,PMC向机床侧输出Y4.4=1自锁信号和指示灯信号Y3.6=1,使线圈KA22得电,以驱动电磁阀YV36动作,进而控制套筒伸出;延时一定时间后切断控制。尾座套筒后退动作与之类似,不再赘述。

6)PMC向CNC发送套筒伸出/退回完成信号。套筒伸出/退回动作延时后,PMC切断该动作的控制,同时向CNC发送M31/M32代码执行完毕信号G5.0及M、S、T代码执行完毕信号G4.3。

7)请读者自行分析液压尾座中有关尾座体前进/后退的控制过程。

(3)LC34×3100卧式数控车床液压尾座辅助控制回路和I/O接口图(见图4-105)

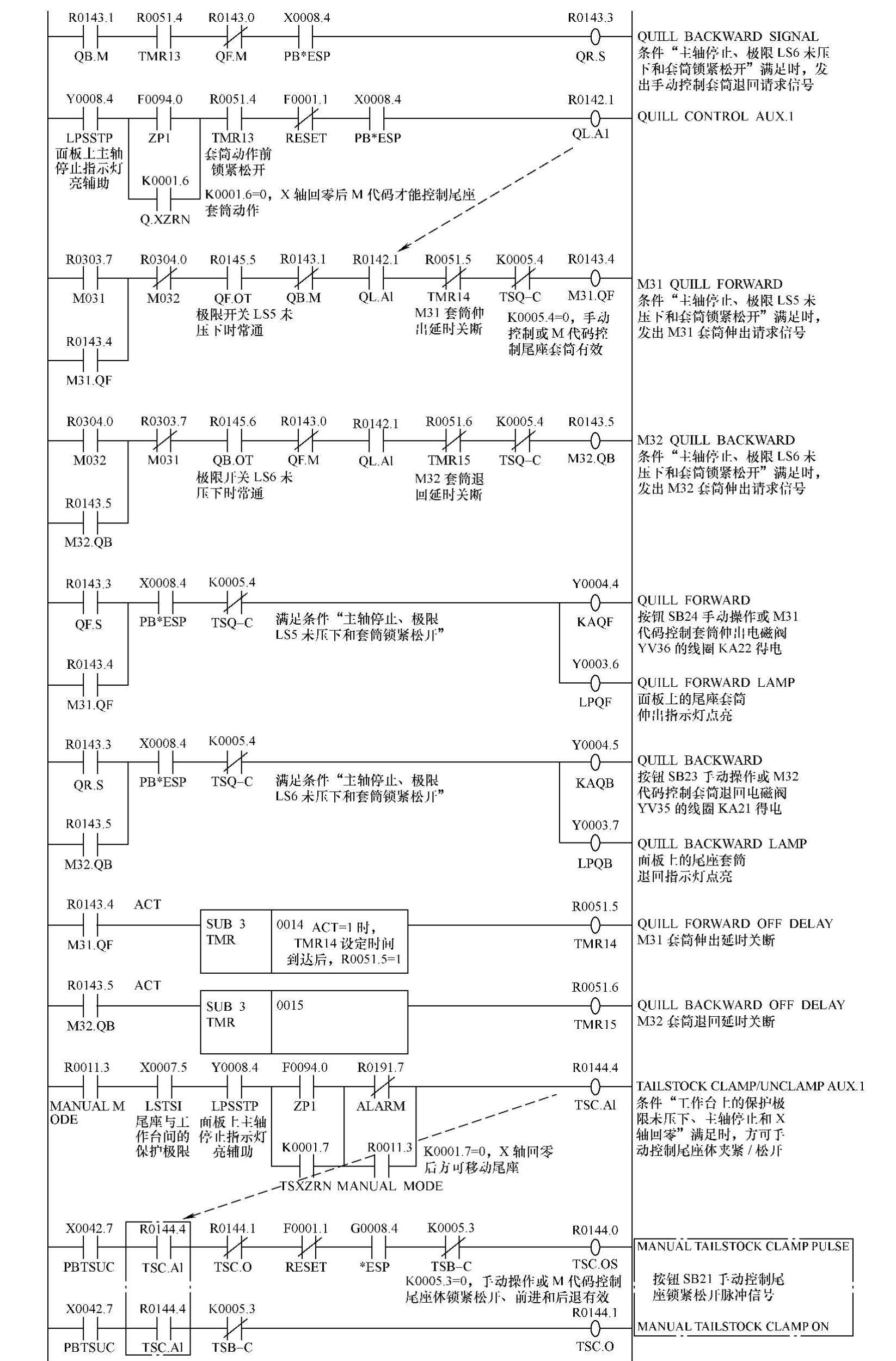

(4)LC34×3100卧式数控车床液压尾座PMC梯形图(见图4-106)

(5)LC34×3100卧式数控车床液压尾座夹紧/松开故障分析数控车床使用液压尾座时,由于油管泄漏、电磁换向阀阻滞或液压泵损坏等机械故障,常导致液压尾座动作不正常甚至不动作。除此之外,还得现场分析(在线跟踪)的PMC梯形图(见图4-106)中有关尾座动作的信号逻辑关系:套筒伸出M31/退回M32指令是否输入→PMC内部继电器R、保持型继电器K是否接通→定时器的接通条件是否满足→电磁阀线圈KA21、KA22、KA29是否得电→液压管路是否通畅→电磁阀不良等。

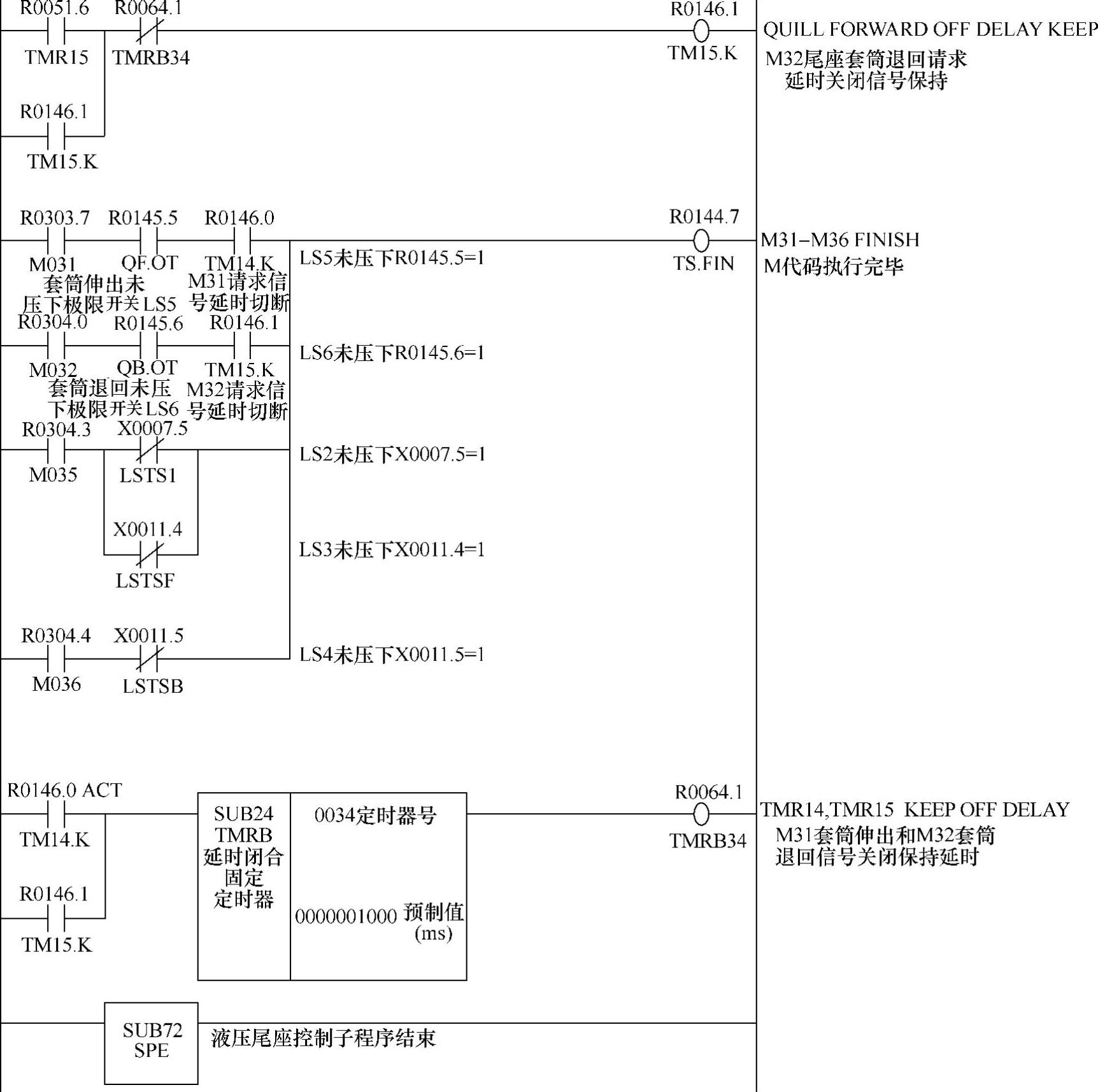

4.主轴刀具夹紧机构及故障

为提高机床加工效率,满足用户多工序复合加工的要求,现代数控机床大都配置了自动换刀装置,它包括刀库和换刀机械手两部分;同时,主轴内部和后端还设计了与刀具刀柄相配合的刀具自动夹紧机构——拉刀杆、液压缸或气缸(见图4-107),以实现主轴刀具的夹紧和松开控制。

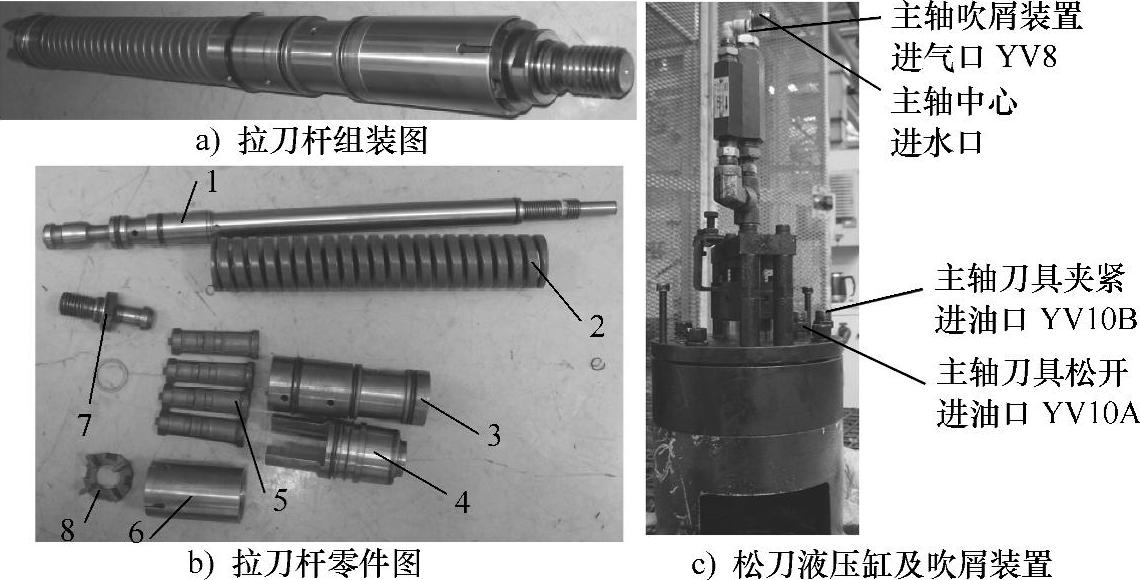

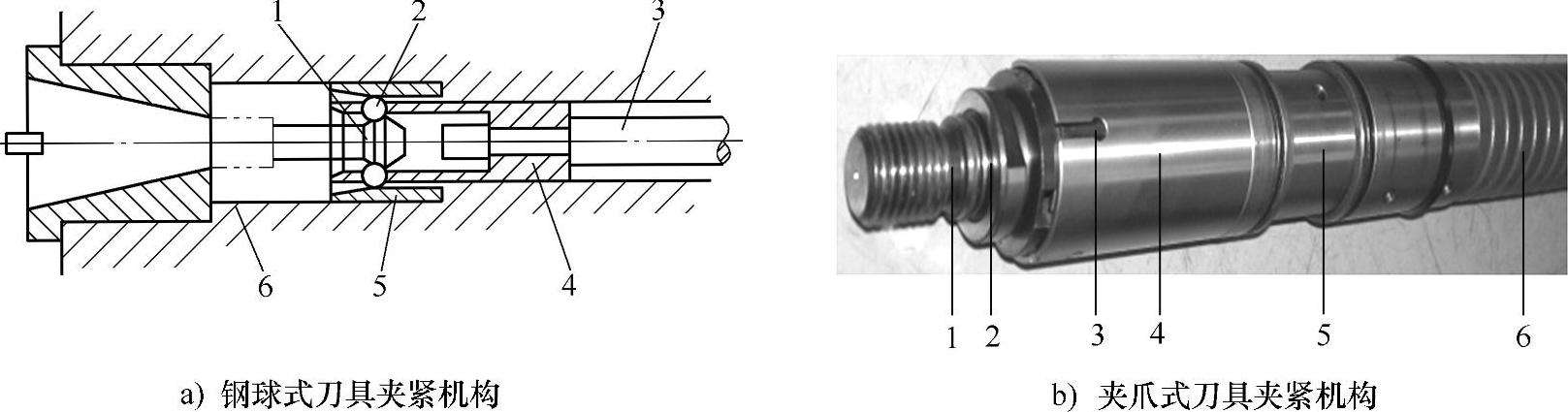

为方便刀具的定心和松夹,加工中心等数控机床广泛选用7∶24大锥度锥柄的刀具刀柄。目前,常用刀具刀柄的形式有BT40和BT50两大类(见图4-108)。每一类可根据加工要求设计为中心出水和不带中心出水两种,也可根据拉钉尾端的角度分为45°可选型和90°标准型两种。另外,根据拉钉的形状,刀具夹紧机构的头部可采用钢球式和夹爪式(常用)两种结构(见图4-109)。

在加工中心等数控机床的主轴控制中,刀具的夹紧与松开及主轴吹屑动作属于PMC顺序控制,既可通过手动按钮控制刀具夹紧机构拉紧刀具或松开刀具(见图4-110),也可在机床维修模式的MDI/手动资料输入状态下利用辅助功能代码(如QVM610A立式加工中心的主轴夹刀、松刀代码分别为M71和M72)实现刀具的夹紧或松开,还可与刀库和机械手的自动换刀组合在一起由换刀宏程序实现刀具的夹紧或松开。通常,伴随着主轴刀具的松开动作,辅以主轴内孔吹气,以吹掉落入主轴内孔的切屑等污物;然后执行主轴刀具的夹紧动作。

图4-105 LC34×3100卧式数控车床液压尾座辅助控制回路和I/O接口图

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-106 LC34×3100卧式数控车床液压尾座PMC梯形图(续)

图4-107 立式加工中心的刀具自动夹紧机构

1—拉杆 2—碟形弹簧 3—隔套 4—调整螺母 5—夹爪(4片) 6—夹爪套筒 7—刀柄拉钉 8—介止

图4-108 常用刀具刀柄的形式

图4-109 刀具夹紧机构的头部形式

a)1—刀柄上的拉钉 2—钢球 3—主轴拉杆 4、5—套筒 6—主轴

b)1—拉钉 2—介止 3—夹爪 4—夹爪套筒 5—隔套 6—碟形弹簧

图4-110 加工中心主轴上刀具夹紧/松开的手动按钮

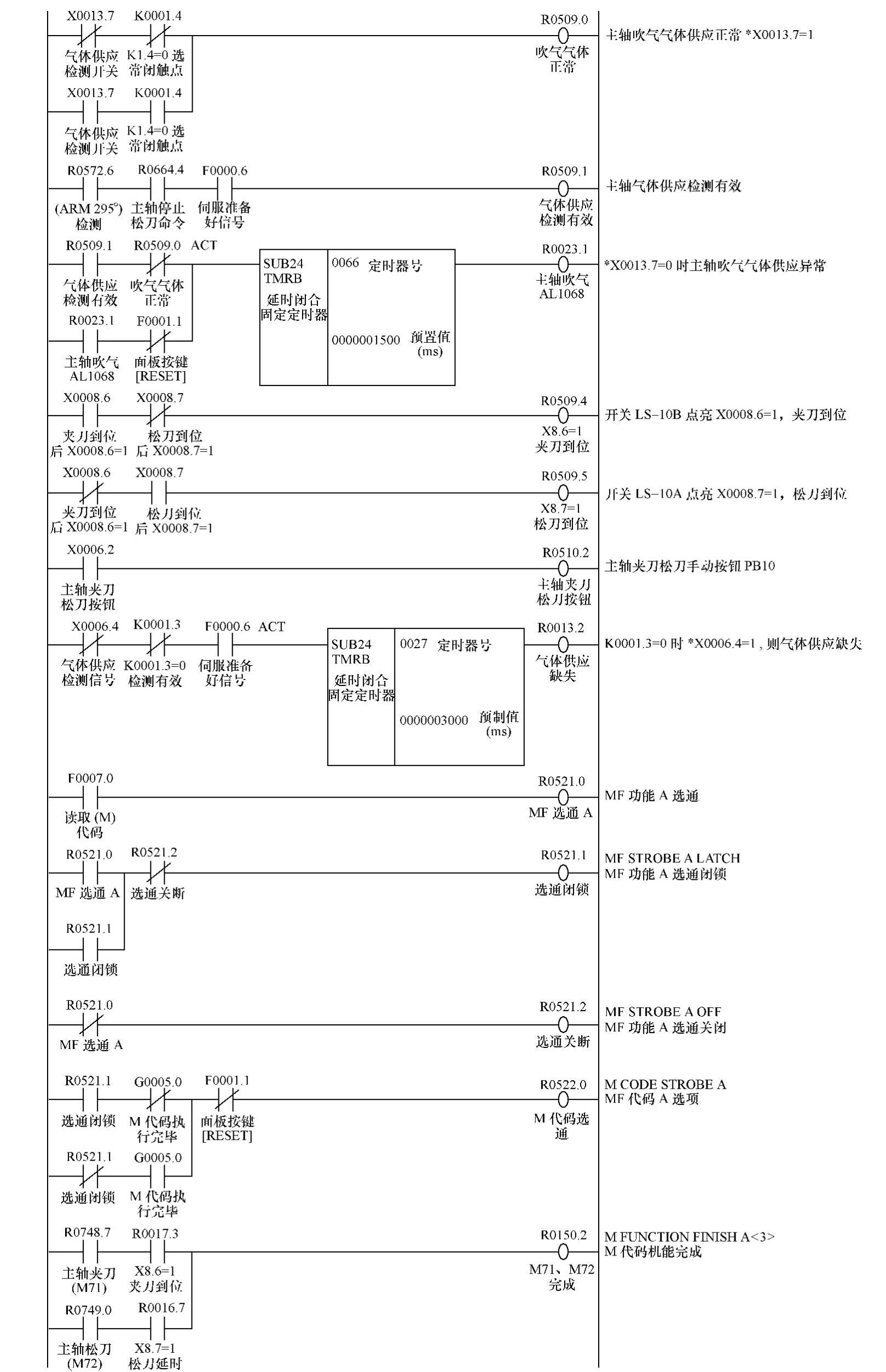

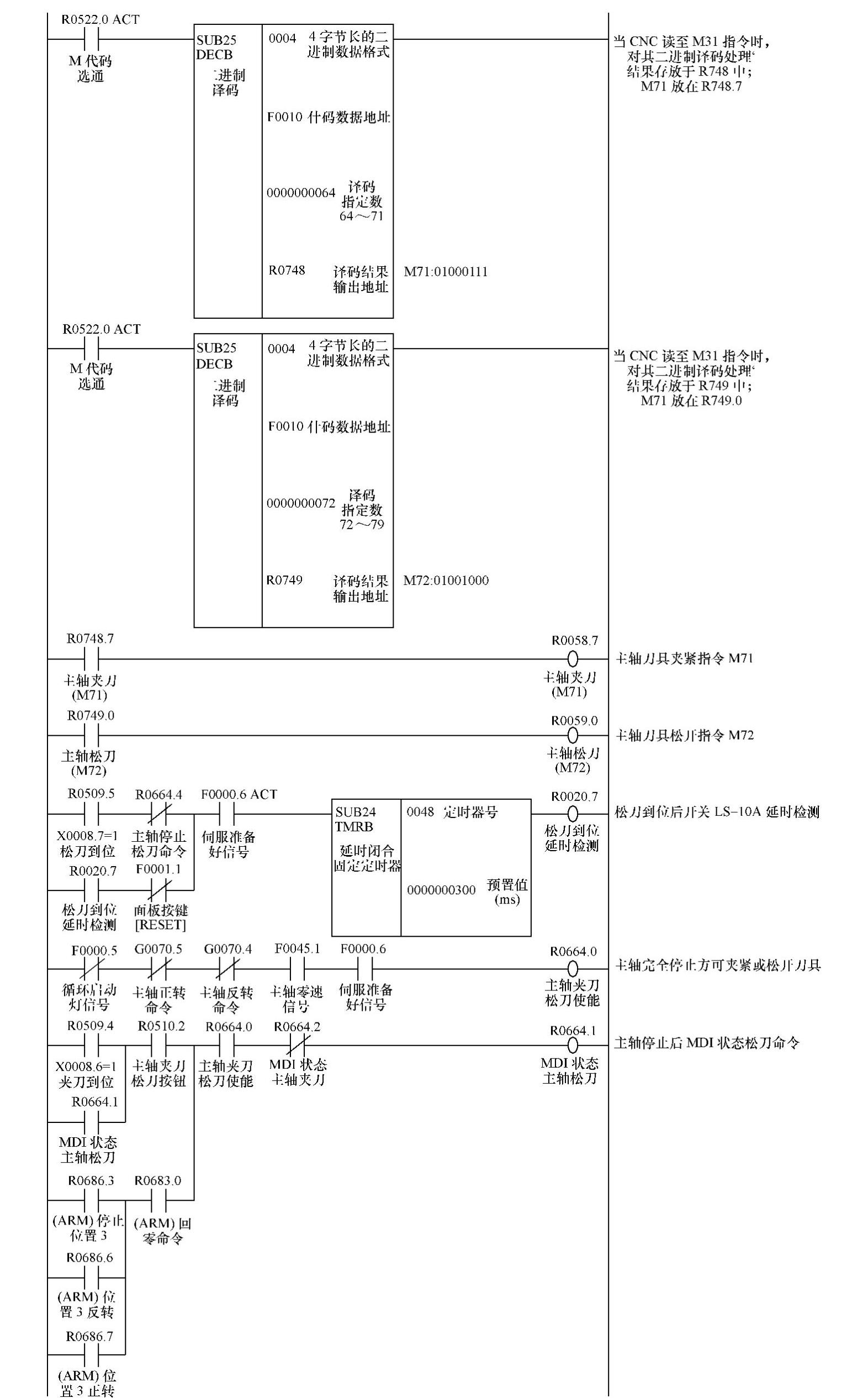

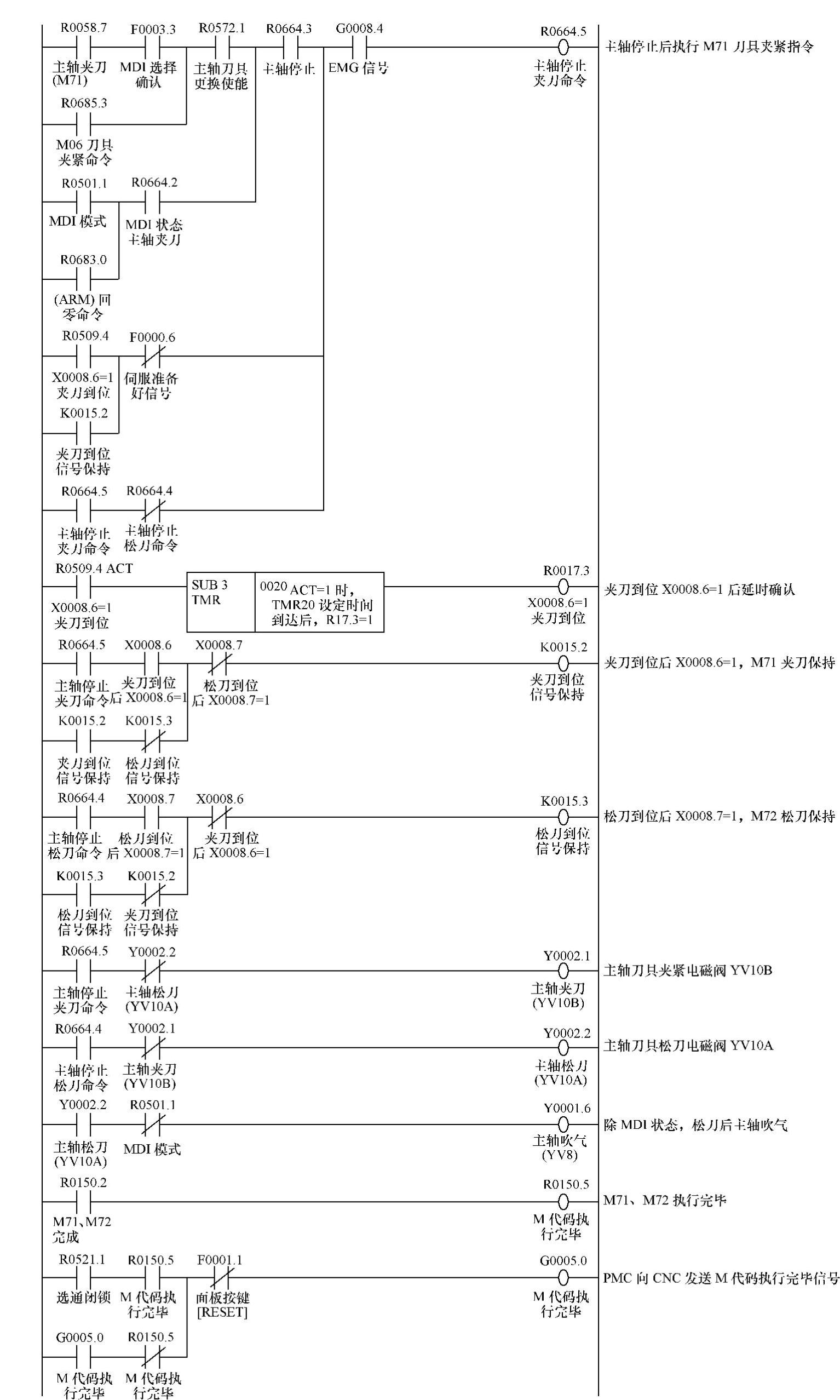

(1)QVM610A立式加工中心(FANUC 0iMC系统)主轴刀具夹紧机构控制过程

1)由CNC程序执行主轴刀具夹紧M71/松开M72指令。CNC对M71、M72二进制译码处理,结果分别存放于PMC地址R748.7和R749.0。

2)执行主轴刀具夹紧/松开控制。当PMC判定机床主轴已停止运转(R664.3=1)时→主轴刀具的夹紧请求信号R664.5=1→PMC向机床侧输出信号Y2.1=1→线圈RY02得电驱动电磁阀YV10B动作→刀具夹紧机构的液压缸上腔无油→在碟形弹簧的恢复力下拉杆、钢球和活塞退回原位(钢球式夹紧机构)或拉杆退回使夹爪由张开变为闭合(夹爪式夹紧机构)→拉钉被向上拉紧→刀柄与主轴锥孔紧密配合→主轴刀具被夹紧。

同理,刀具松开请求信号R664.4=1→PMC向机床侧输出信号Y2.2=1→线圈RY03得电驱动电磁阀YV10A动作→刀具夹紧机构的液压缸上腔通压力油→液压缸的活塞推动拉杆向下移动→碟形弹簧被压缩→钢球进入主轴锥孔上端槽内(钢球式夹紧机构)或拉杆前进使夹爪张开(夹爪式夹紧机构)→松开拉钉→主轴刀具被松开;同时主轴吹气信号Y1.6=1,使线圈KA153得电驱动电磁阀YV8动作,主轴吹气。

3)PMC向CNC发送刀具夹紧/松开完成信号。主轴刀具夹紧/松开到位后,对应的到位检测开关LS-10B/LS-10A点亮(夹紧到位时X8.6=1,松开到位时X8.7=1),信号延时确认有效后PMC向CNC发送M71/M72代码执行完毕信号G5.0;同时机床主轴夹刀/松刀的指示灯HL20点亮(Y42.5=1)。

4)主轴刀具夹紧/松开的其他操作方式。该机床也可在ARM回零后的MDI状态下,通过M06自动换刀指令在刀具交换循环过程中实现主轴刀具的夹紧和松开及主轴吹气;还可通过机床上主轴刀具夹紧/松开的手动按钮PB10来控制主轴上的刀具夹紧或松开。

(2)QVM610A立式加工中心主轴刀具夹紧机构的辅助控制回路和I/O接口(见图4-111)

图4-111 QVM610A立式加工中心主轴刀具夹紧机构的辅助控制回路和I/O接口

(3)QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图(见图4-112)

图4-112 QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图

图4-112 QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图(续)

图4-112 QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图(续)

图4-112 QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图(续)

图4-112 QVM610A立式加工中心主轴刀具夹紧机构的PMC梯形图(续)

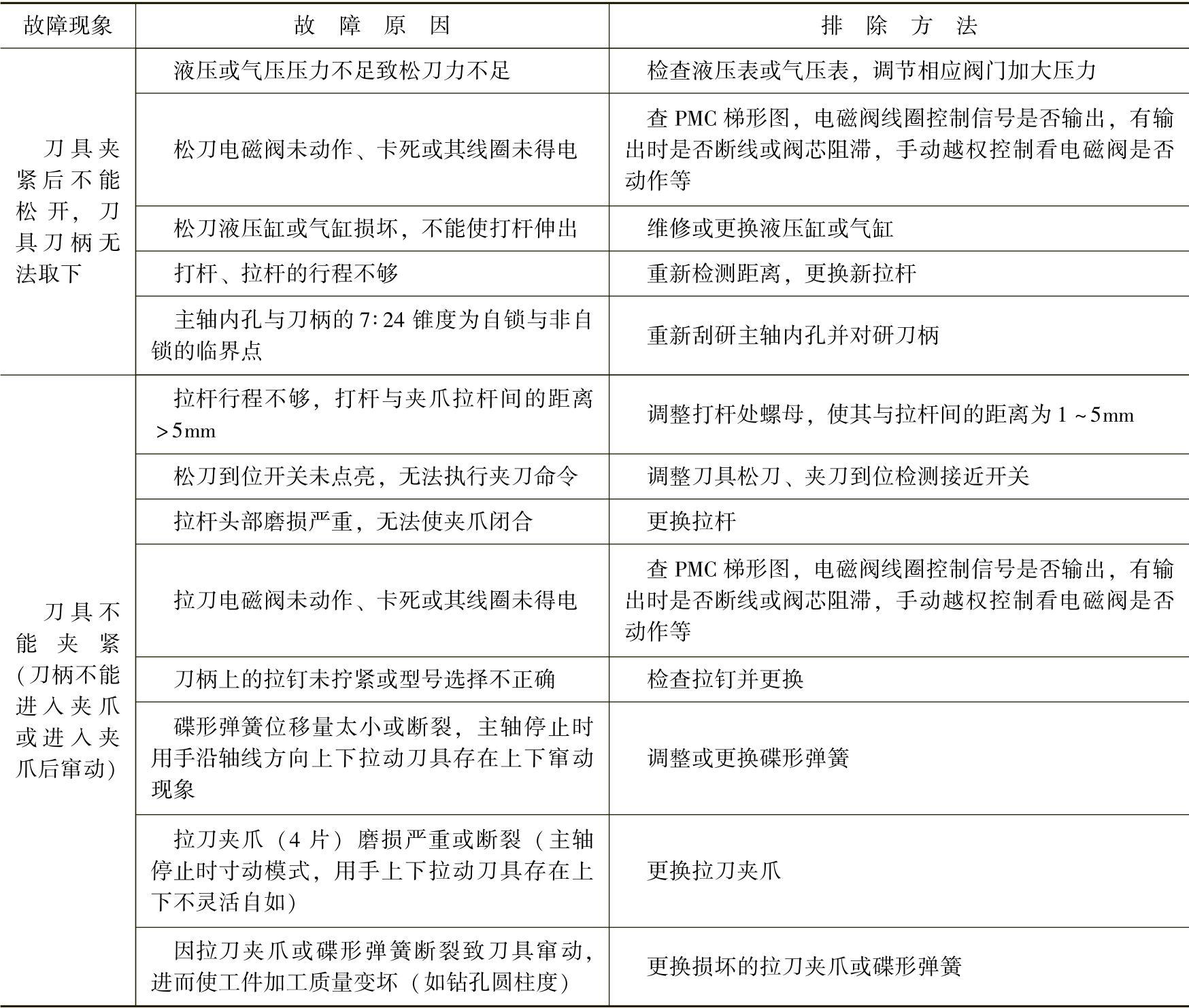

(4)QVM610A立式加工中心主轴刀具夹紧机构的故障分析油管泄漏、电磁换向阀阻滞或液压泵损坏等机械故障,常常导致主轴刀具夹紧/松开动作不正常,如不能夹紧/松开刀具或夹紧刀具时掉刀等情况。主轴刀具夹刀/松刀的故障原因与排除方法见表4-28。

表4-28 主轴刀具夹刀/松刀的故障原因与排除方法

除此之外,还得现场分析(在线跟踪)PMC梯形图(见图4-112)中有关主轴刀具夹紧/松开的信号逻辑关系:主轴刀具夹紧M71/松开M72指令是否输入→PMC内部继电器R是否接通→定时器的接通条件是否满足→电磁阀YV10B/YV10A的线圈RY02/RY03是否接通→液压管路是否通畅→到位检测开关LS-10B/LS-10A、电磁阀、液压缸或拉刀机构(夹爪、碟形弹簧、拉杆和刀柄拉钉)是否故障→LCD屏幕上出现如下报警:

1)AL2047夹刀开关LS-10B错误,AL2048松刀开关LS-10A错误。正常情况下,夹刀到位后X8.6=1、X8.7=0,松刀到位后X8.6=0、X8.7=1。

2)AL2049执行夹刀命令后电磁阀YV10B未动作,AL2050执行松刀命令后电磁阀YV10A未动作。此时,主轴刀具夹紧机构中到位检测开关LS-10B/LS-10A的状态为:执行夹刀命令后一直处于松刀状态,即X8.6=0、X8.7=1;执行松刀命令后一直处于夹刀状态,即X8.6=1、X8.7=0。

维修人员可检查PMC是否输出电磁阀YV10B/YV10A线圈控制信号。若线圈控制信号已输出,则应考虑I/O模块至电磁阀的电源线断线、电磁阀线圈烧毁或电磁阀阻滞等故障;若线圈控制信号未输出,则应在线查看PMC梯形图中的信号逻辑关系,以确定故障原因。

3)AL2002主轴夹刀未完成而不能执行主轴正转、反转或定向动作,故障原因为主轴夹刀到位检测开关LS-10B的输入信号X8.6≠1。此时可检查到位检测开关LS-10B状态是否完好,若完好(信号可以进行0和1的切换),则应检查LS-10B安装位置不正确或机床未执行主轴夹刀动作的原因等。

5.主轴内孔吹屑装置及故障

与刀具7∶24大锥度锥柄配合的主轴锥孔中若落入切屑等污物,在拉紧刀柄时,主轴锥孔表面和刀具锥柄相互研伤、划伤,刀柄不能正确定位,进而影响工件加工精度,严重者工件报废。因此,在主轴内孔和尾端中增加了吹屑装置(见图4-107c),以利用压缩空气将积屑等污物吹掉。为提高吹屑效率,喷气小孔应以合理角度均匀布置。

QVM610A立式加工中心主轴内孔吹屑装置的辅助控制回路和I/O接口见图4-111,PMC梯形图见图4-112。工作时,PMC向机床侧输出信号Y2.2=1的同时主轴吹气信号Y1.6=1,线圈KA153得电驱动电磁阀YV8动作,进而主轴吹气。通过检测开关PS1(输入信号X6.4)、PS2(输入信号X13.7)随时检测主轴吹气气体的供应,一旦气体消失,LCD屏幕上出现报警“AL1068主轴吹气气体异常(不足)”。

6.主轴准停装置及故障

主轴准确的周向定位功能称为主轴准停功能(Spindle Specified Position Stop),又称主轴定向功能。当CNC系统接收到准停指令M19或机床面板上的主轴准停信号(点动主轴准停开关)时,主轴按规定的方向和速度旋转(方向和速度由CNC参数设定);当检测到主轴一转信号后,主轴旋转一个固定角度(定向偏移角度由CNC参数设定)后停止。

(1)主轴准停的作用

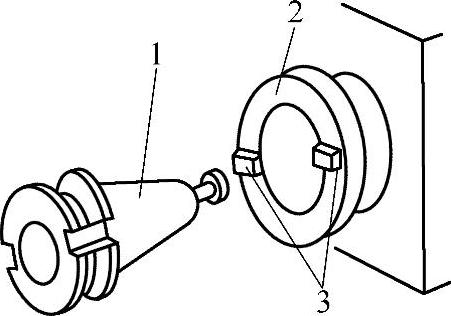

1)在自动换刀装置的数控镗铣类加工中心中,为保证正确自动换刀,主轴必须停止在某一固定的位置即实现主轴准停(见图4-113),从而保证刀柄上的键槽与主轴的端面键对准,防止换刀时出现撞刀现象。

2)在加工精密孔系时,每次都能在主轴固定的圆周位置上换刀,可保证刀尖与主轴相对位置的一致性,从而减少被加工孔的尺寸分散度。

3)依靠主轴前端的端面凸键来提高主轴锥孔内刀具刀柄的切削转矩。

图4-113 主轴准停示意图

1—刀柄 2—主轴 3—端面凸键

4)在精镗孔循环加工时,为避免刀尖划伤已加工完的工件表面,切削完毕后主轴定向停止,并在定向的反方向偏移一个微小量(通常0.5~1mm)后返回(见图4-114)。另外,刀具穿过小孔背镗同轴的大孔时(见图4-115),主轴需定向停止并在切削进给的反方向偏移一个微小量δ,然后刀具穿过小孔进给至目标位置。

图4-114 镗孔后主轴定向退刀

图4-115 主轴定向背镗大孔

5)多功能数控车床在圆柱面或端面进行铣槽、螺旋槽等特殊功能加工时,要求主轴先定向准停,再实现主轴旋转与进给轴的插补控制,即C轴控制。

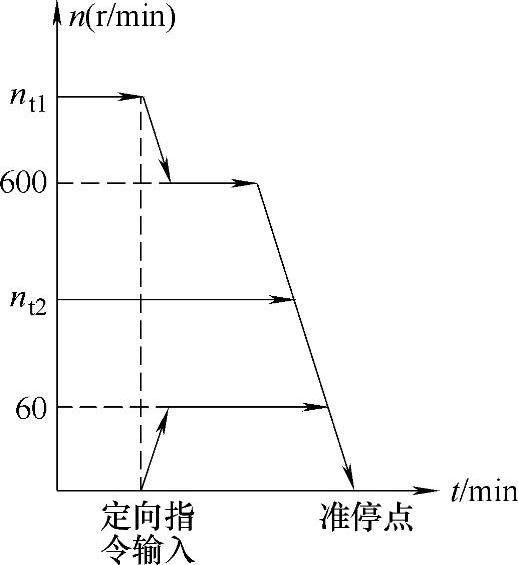

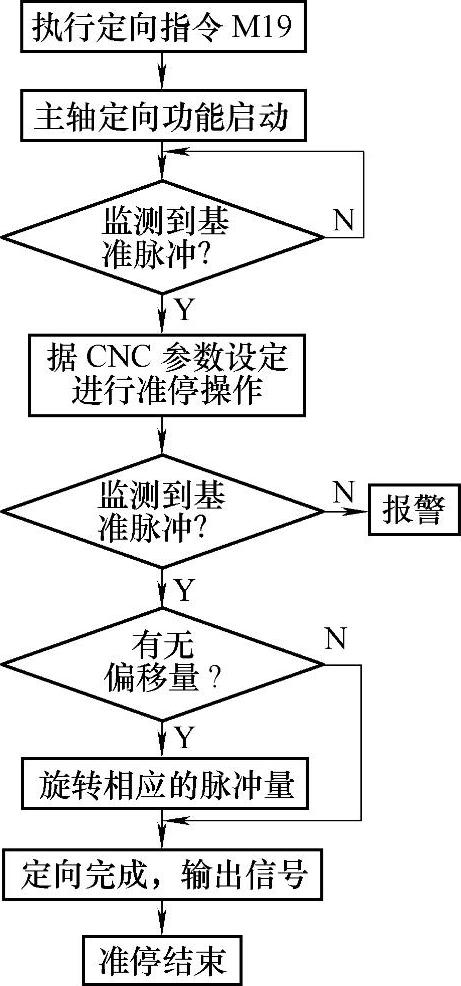

(2)主轴准停的工作原理借助主轴定向时的转速曲线(见图4-116),分析其工作过程(主轴定向控制流程图见图4-117)。

图4-116 主轴定向时的转速曲线

图4-117 主轴定向控制流程图

1)当主轴转速n≥600r/min时,输入定向指令M19或点动机床面板上的主轴准停开关,CNC系统接收到主轴准停信号,主轴立即减速至定向基准转速(600r/min),再旋转1.5~3r/min后达到同步。当检测到主轴一转信号后,主轴旋转一个固定角度(由CNC参数设定)便准确停止并保持位置闭环。

2)当60r/min≤n<600r/min时,输入定向指令M19或点动机床面板上的主轴准停开关,CNC系统接收到主轴准停信号,主轴以现行转速达到同步。当检测到主轴一转信号后,主轴旋转一个固定角度便准确停止(60r/min可调)。

3)当主轴转速n<60r/min时,输入定向指令M19或点动机床面板上的主轴准停开关,CNC系统接收到主轴准停信号,主轴以60r/min的转速起动并达到同步。当检测到主轴一转信号后,主轴旋转一个固定角度便准确停止。

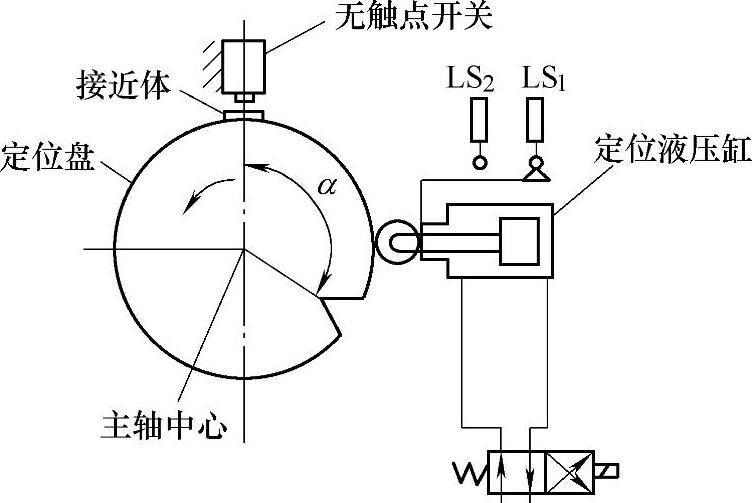

图4-118 V形槽轮定位盘准停示意图

(3)主轴准停的控制方法及CNC参数设定主轴准停的控制方法有早期的机械挡块式准停(Mechanical Orientation)和现代的电气式主轴准停(Electrical Spindle Orientation)两种。

机械挡块式准停结构的代表为V形槽轮定位盘准停(见图4-118)。当CNC接收到准停命令M19或点动机床面板上的准停开关,主轴减速至设定低速值后,机床检测到无触点开关发出的信号,使主轴电动机停转并断开主传动链;伴随着主轴的惯性空转,定位液压缸的定位销伸出并压向定位盘至定位销插入定位盘的V形槽中,行程开关发出应答信号,主轴准停完成。

现代数控机床大多采用电气式主轴准停装置,主要有主轴电动机内装传感器(带一转信号)实现主轴准停、主轴外接独立编码器实现主轴准停、主轴电动机内装传感器(不带一转信号)和外接一转检测元件(接近开关)实现主轴准停三种控制方式(见图4-119)。电气式主轴准停不需要机械部件,可高速直接定向,省略减速环节,大大缩短主轴定向时间;定向可靠性高,不受外界冲击影响;强电控制电路简化(主轴定向M19指令、完成信号和主轴高/低速信号组成)。

图4-119 现代数控机床的电气式主轴准停装置

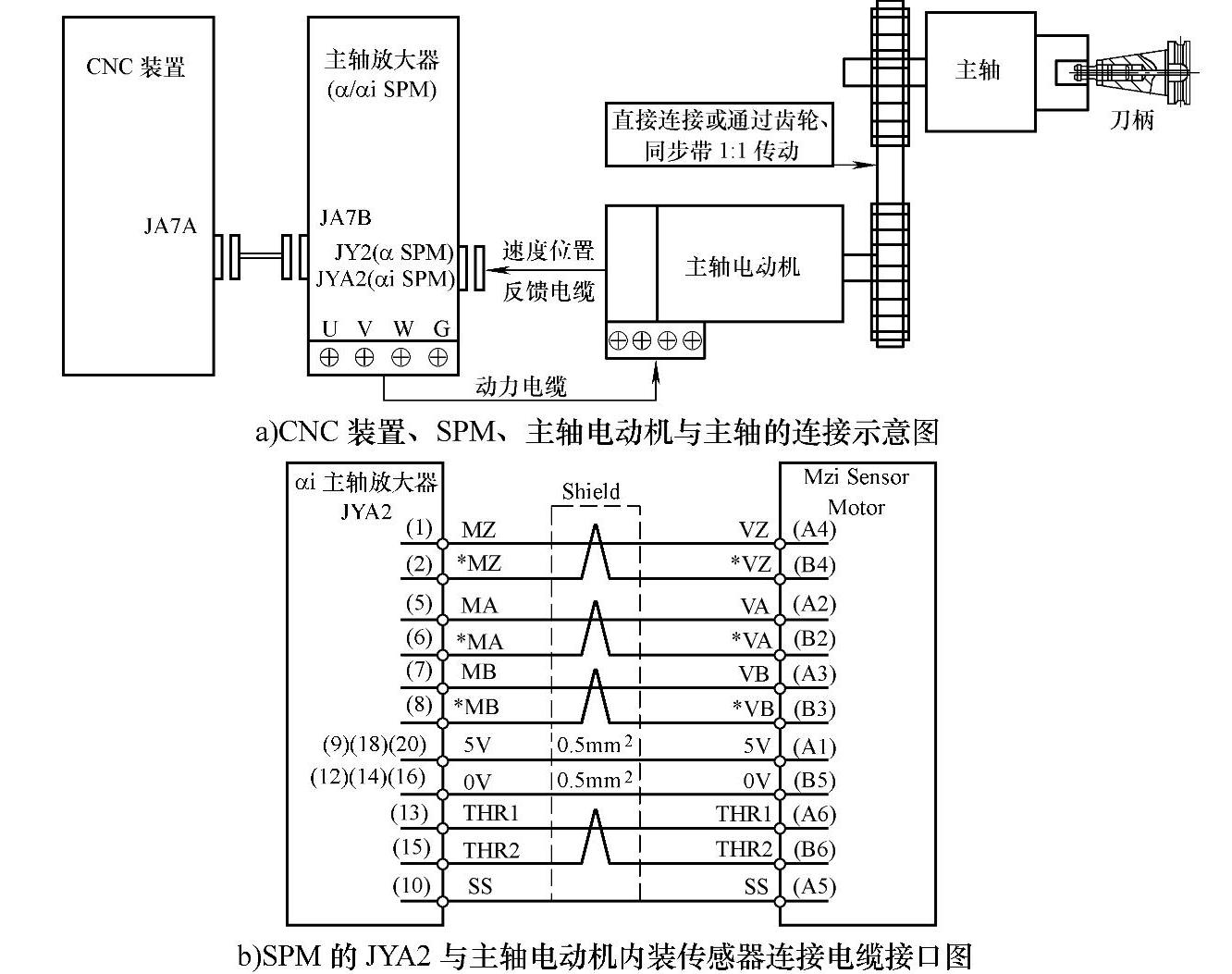

1)主轴电动机内装传感器(带一转信号)实现主轴准停的控制方式。利用主轴电动机内装传感器发出的主轴速度、位置和一转信号实现主轴准停的控制方式,由CNC装置发出主轴准停信号,通过α系列主轴放大器的JY2或αi系列主轴放大器的JYA2接收主轴速度、位置和一转信号的反馈。该控制方式适用于主轴电动机与主轴直连或通过齿轮、同步带1∶1传动的场合(见图4-120)。

图4-120 主轴电动机内装传感器(带一转信号)实现主轴准停的控制

该控制方式中主轴电动机内装传感器为带有一转信号的传感器,即FANUC系统α系列主轴电动机MZ Sensor或αi系列主轴电动机MZi Sensor。相关CNC参数的设定见表4-29。

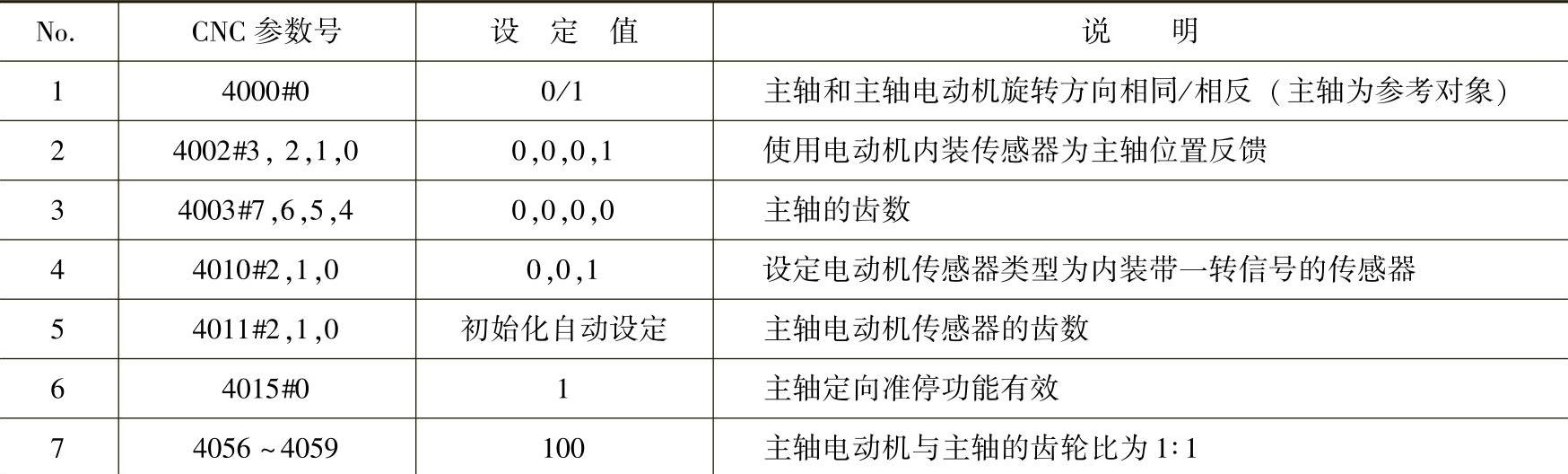

表4-29 FANUC 16/16i/18/18i/21/21i/0i/30i系统利用主轴电动机内装传感器(带一转信号)实现主轴准停控制的CNC参数设定

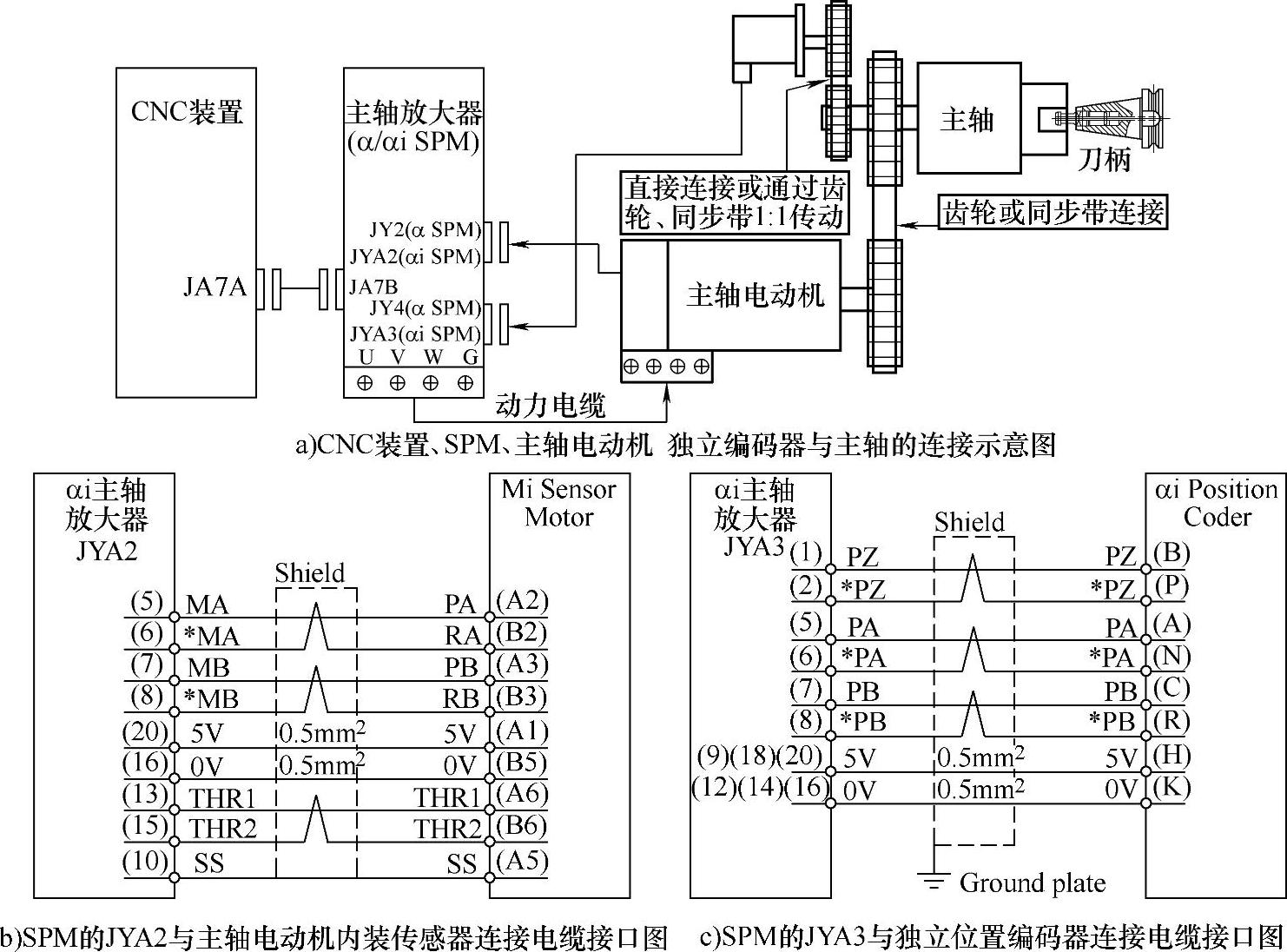

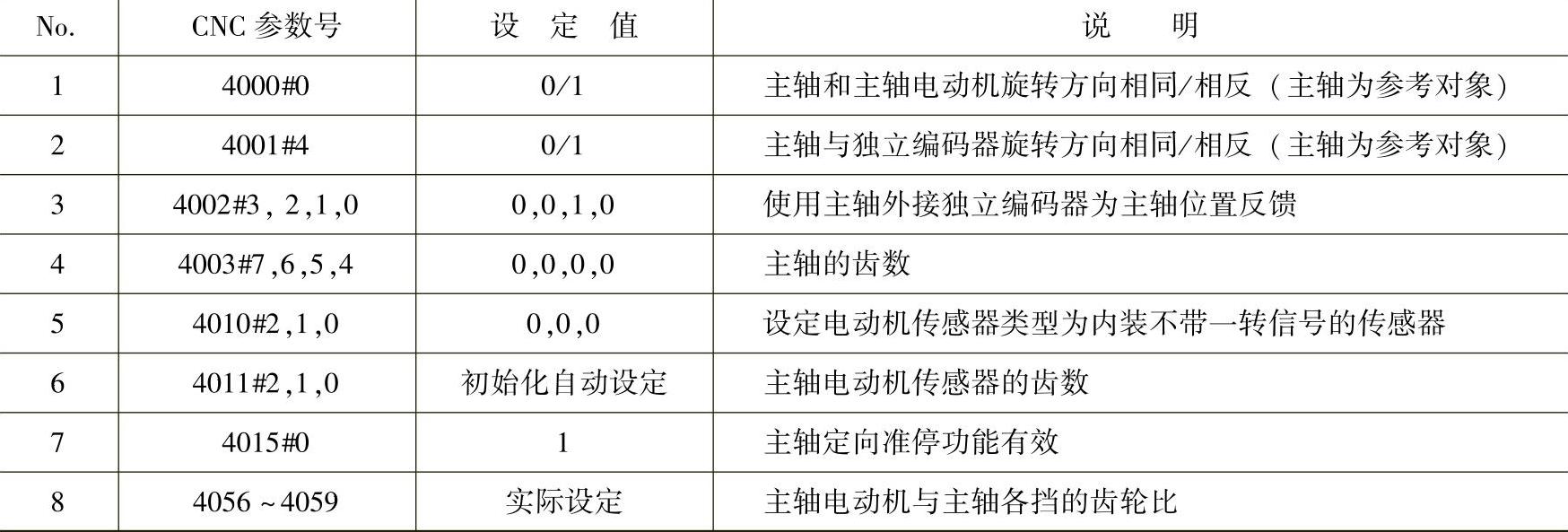

2)主轴外接独立编码器实现主轴准停的控制方式。利用与主轴1∶1连接的独立位置编码器发出的主轴速度、位置和一转信号实现主轴准停的控制方式,由CNC装置发出主轴准停信号,通过α系列主轴放大器的JY2或αi系列主轴放大器的JYA2进行主轴电动机闭环电流矢量控制,通过α系列主轴放大器的JY4或αi系列主轴放大器的JYA3接收主轴速度、位置和一转信号的反馈。该控制方式适用于主轴电动机与主轴之间有机械齿轮传动的场合(见图4-121),多用于卧式加工中心;不仅可实现主轴准停,还可实现主轴与进给轴的同步控制、恒线速度切削控制及主轴刚性攻螺纹控制。

图4-121 主轴外接独立位置编码器实现主轴准停的控制

该控制方式中主轴电动机内装传感器为不带一转信号的传感器,即FANUC系统α系列主轴电动机M Sensor或αi系列主轴电动机Mi Sensor。相关CNC参数的设定见表4-30。

表4-30 FANUC16/16i/18/18i/21/21i/0i/30i系统利用主轴外接独立位置编码器实现主轴准停控制的CNC参数设定

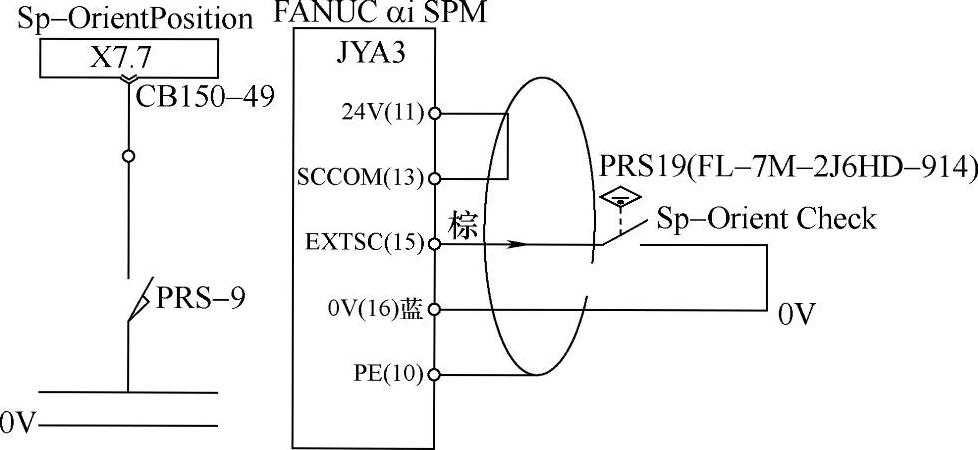

3)主轴电动机内装传感器(不带一转信号)和外接一转检测元件(接近开关)实现主轴准停的控制方式。利用主轴外接一转检测元件(接近开关)发出的主轴一转信号与主轴电动机内装传感器发出的主轴速度、位置反馈信号实现主轴准停的控制方式,由CNC装置发出主轴准停信号,通过α系列主轴放大器的JY2或αi系列主轴放大器的JYA2进行主轴速度和位置的控制,通过α系列主轴放大器的JY3或αi系列主轴放大器的JYA3接收主轴一转信号的反馈。该控制方式适用于主轴电动机与主轴之间有机械齿轮传动的场合(见图4-122),多用于立式加工中心中。

图4-122 主轴电动机外接一转检测元件(接近开关)实现主轴准停的控制

该控制方式中主轴电动机内装传感器为不带一转信号的传感器,即FANUC系统α系列主轴电动机M Sensor或αi系列主轴电动机Mi Sensor。另外,用于一转信号检测的接近开关类型不同及主轴放大器型号不同,则接近开关与主轴放大器电缆的连接也不同(不同类型的主轴放大器与三种接近开关的连接图见图4-123),相关的CNC参数设定也不同(见表4-31)。

图4-123 不同类型的主轴放大器与三种接近开关的连接图

表4-31 FANUC 16/16i/18/18i/21/21i/0i/30i系统利用主轴外接一转检测元件(接近开关)实现主轴准停控制的CNC参数设定

(4)主轴准停控制功能的调整

1)与主轴定向准停相关的PMC信号。FANUC 16/16i/18/18i/21/21i/0i/30i系统的主轴定向准停指令信号为G70.6/ORCMA(FANUC 0C/0D系统为G229.6),定向准停结束信号为F45.7/ORARA(FANUC 0C/0D系统为F281.7)。

2)主轴定向准停时旋转方向的设定(见表4-32)。

表4-32 主轴定向准停时旋转方向的设定

3)主轴定向准停速度和控制角度的设定。FANUC 16/16i/18/18i/21/21i/0i/30i系统中,主轴定向准停速度的设定参数为#3732(FANUC 0C/0D系统为#108);控制角度的设定参数为#4077(FANUC 0C/0D系统为#6577),设定范围为-4096~4096。

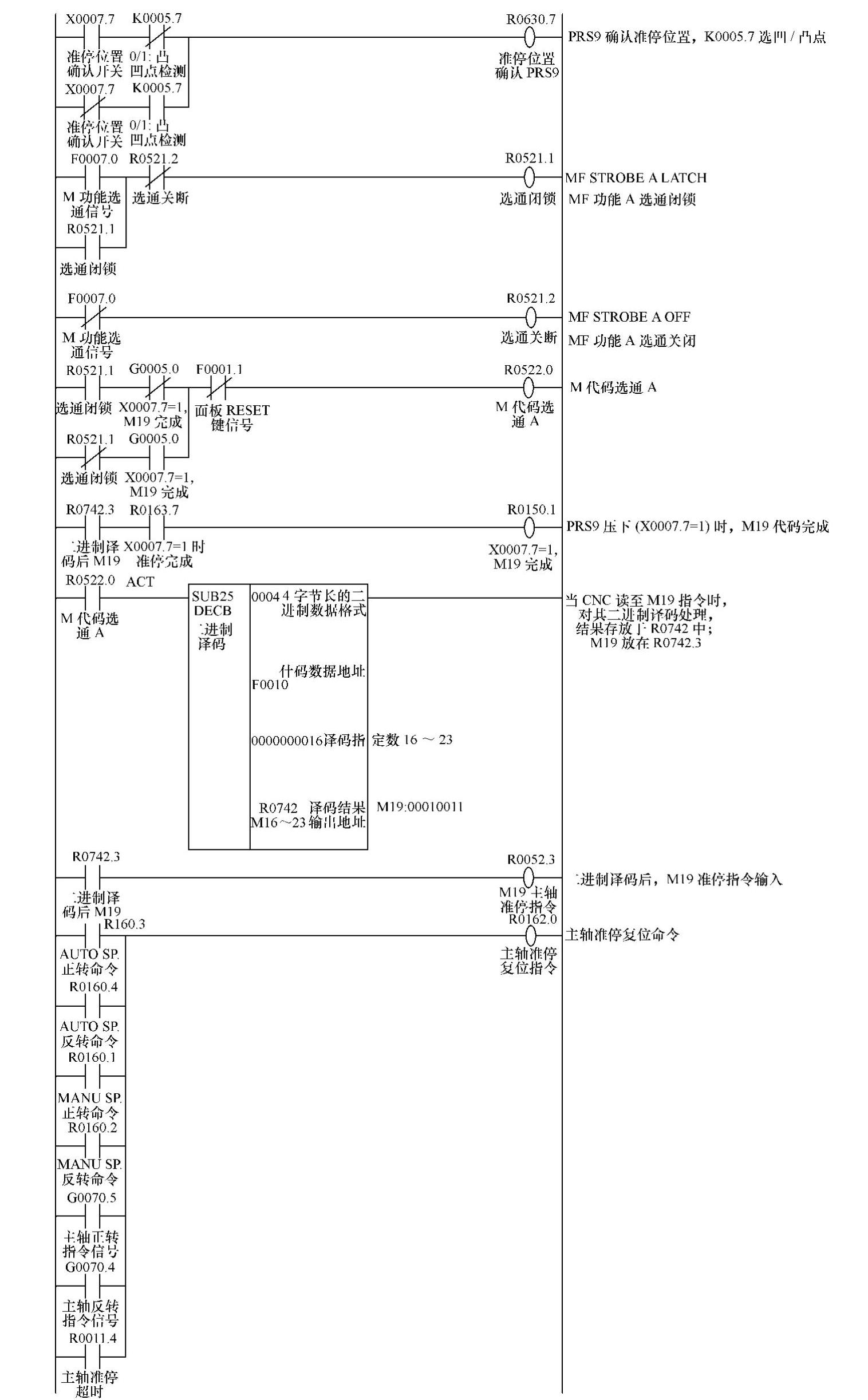

(5)QVM610A立式加工中心(FANUC 0iMC系统)主轴定向准停控制过程

1)使用主轴外接一转信号开关PRS19(2线NPN型接近开关)实现主轴准停控制:#4000.0=0,#4002.0=1,#4004.2=1,#4004.3=0,#4010.0=0,#4015.0=1,#3732=0,#4077=1526。

2)保持型继电器K参数的设定。K5.7=0,设定主轴定位准停辅助检测开关PRS-9为凸点检测形式(1为凹点检测),PRS-9接常开触点X7.7。K8.4=1,设定ARM运转过程中主轴准停一转信号全程检测(0为无效)。K10.6=1(标准值),设定主轴定位M19完成方式为F45.7/ORARA位置回传(0为G70.6/ORCMA起点)。

3)CNC程序执行主轴准停指令M19,并对M19二进制译码处理,结果存放于PMC地址R742.3中。

4)当PMC判定刀臂单元处于原点位置(R662.0=1)时,PMC向CNC输出主轴准停指令信号G70.6;CNC接收到该信号后,通过αi主轴放大器的JYA2对主轴电动机实施速度和位置的控制及JYA3接收主轴一转信号检测开关PRS19的反馈,主轴旋转1526°(CNC参数#4077设定)停止。

5)伴随着PMC向CNC输出G70.6准停指令信号,PMC执行主轴准停控制请求(R164.7=1),通过准停后接近开关PRS-9对准主轴上的凸点而发出X7.7=1信号,判定PMC执行主轴准停M19指令完成(R150.1=1)并向CNC发送M19代码执行完毕信号G5.0。

(6)QVM610A立式加工中心主轴定向准停的辅助控制回路和I/O接口(见图4-124)

(7)QVM610A立式加工中心主轴定向准停的PMC梯形图(见图4-125)

图4-124 QVM610A立式加工中心主轴定向准停的辅助控制回路和I/O接口图

图4-125 QVM610A立式加工中心主轴定向准停的PMC梯形图

图4-125 QVM610A立式加工中心主轴定向准停的PMC梯形图(续)

(8)QVM610A立式加工中心主轴定向准停的故障分析

1)主轴不能执行定向准停(如执行M19主轴静止不动等)。

①通过PMC梯形图查看主轴准停指令信号G70.6的执行条件是否满足。

②检查主轴准停装置选用的控制方式与CNC参数设定是否一致。

③主轴准停一转信号检测开关PRS19不良。

④主轴放大器控制电路板不良。

⑤CNC装置主板不良。

2)因CNC未得到主轴一转信号导致主轴以准停速度旋转,直至超时报警AL1034。

①查看PMC梯形图中主轴准停完成信号F45.7是否为1。

②检查主轴准停装置选用的控制方式与CNC参数设定是否一致。

③主轴准停一转信号检测开关PRS19不良(如与JYA3连接电缆断线等)。

3)主轴准停角度存在偏差,导致开关PRS-9凸点检测无效而出现报警AL1059。

①因CNC参数#4077设定不当或被修改而导致主轴准停角度出现固定偏差,需要重新设定主轴准停角度参数,具体操作方法:先设定CNC参数#3117.1=1(将来自一转信号的位置编码器信号脉冲数据显示在诊断画面No.445上)和#4077=0(主轴准停控制角度),再执行主轴准停M19指令进行系统复位,手动调整位置至所要求的位置,最后查诊断号No.445(第一主轴位置反馈数)并将其数值输入至#4077即可。

②主轴准停角度出现随机偏差,原因可能为机械故障(如主轴电动机与主轴连接松动、主轴轴承不良等)、主轴检测装置不良或一转信号受到干扰、主轴参数不良(进行主轴参数初始化)、主轴放大器控制电路板不良、CNC装置主板不良等。

有关数控机床FANUC系统模块化维修的文章

图4-26 双向可变薄膜节流器1.主轴滚动轴承的类型图4-27所示为主轴常用滚动轴承的类型。三种方式中的两个轴承都承担径向载荷;背靠背、面对面组合均可承受双向轴向载荷;同向组合仅承受较大的单侧向载荷,可三联组或四联组配合使用。一般地,它与双列圆柱滚子轴承配套使用,作主轴的前支承。双列圆锥滚子轴承通常作主轴的前支承,可同时承受径向和轴向载荷。......

2023-06-23

主轴组件多为成套的标准组件,一般包含主轴及其支承和其他辅助传动零件等。图4-23 主轴旋转精度的检测示意图影响主轴旋转精度的因素包含主轴支承轴承的精度、间隙及组合形式的选择,与主轴轴承相配合零件的精度及主轴转速等。......

2023-06-23

社会在依法治理上存在的问题也影响到了学生对法治的认识。如果其这种行为出现在达到法定年龄之后,直接给予严重的处罚甚至刑罚,从此走上了一条完全不同的人生道路,这对其是不负责任的。学校负责人存在躲避棘手问题的考虑。学校对违纪学生的处理,是将其劝退。学校为避免自身在社会上名誉和形象受损,会淡化事件的情节和严重程度。在校园欺凌和暴力事件中,公安机关是否介入,一般以学生受伤程度判定。......

2023-11-20

六、成长问题分析解决1.青少年肥胖与代谢综合征的原因运动越来越少“由动到静”的生活方式是造成青少年肥胖的主要原因。目前,还没有公认的代谢综合征的治疗方案,各健康组织的推荐方案均是从预防和控制各种危险因素入手,如减肥、运动、处理个体危险因素等。正常体重的青少年应养成良好的饮食习惯,避免向肥胖方向发展。个别青少年因骨骼坚硬、肌肉发达而超重不算肥胖。......

2024-03-03

三问题的基本性质和种类新课程标准以科学探究为突破口,倡导以科学探究为主的多样性的学习方式。所谓“问题”,就其根本性质而言,即人们思维中的“矛盾”,也常常被称为“疑难”、“困惑”。问题属于认识的范畴,是人在和客观事物、现象发生某种关系时才产生的一种认识。图2—1问题在教学中,常见的问题类型主要有以下五种:一、“是什么”类型回答这类问题,就是要指出或确认某个或某种经验事实。......

2024-07-27

你的车轮和轮胎看起来很难修好了。轮胎的损伤是最可能的困难。当发现轮胎编织层有切口,而且太大了,在压力下无法包住内胎时,那就使用一片内部加强补胎片。检查车轮的正度,根据需要调整。不需要拆卸车轮、轮胎和飞轮,就可以出发了。土豆片形轮圈的修理 在车轮完全变形的情况下,除了重新编一个车轮之外几乎没有什么可做的了。如果车轮形成一个非常对称的“土豆片”形状,那么试着把它反压回正常形状。......

2023-08-30

如图6-2所示,SF-350型四履带滑模式混凝土摊铺机主要由动力系统、传动系统、行走及转向系统、机架、四履带支腿总成、螺旋布料器总成、进料控制板、水平式振动器、捣实板、成型模板、浮动抹光板、侧模板、超铺控制板、自动找平和自动转向控制系统等组成。3)由四个自动找平传感器和四个转向传感器构成一个完整的控制系统。......

2023-09-20

下面以收音机为例,讲解调谐组件的检测与代换。单联可变电容和双联可变电容的检测方法与四联可变电容的检测方法相同。提示说明调谐线圈通常与其外接的并联电容组成谐振电路,微调磁心可以微调谐振频率,磁心破碎或线圈损坏都会使调整失常,并联的电容也有可能损坏或脱焊,如果调整失灵则也应检测电容器。......

2023-06-26

相关推荐