泵送混凝土过程中产生的故障是指机械设备完好条件下发生不能继续泵送混凝土的现象,有堵管和堵泵两类。表现为混凝土输出明显减少,主油路压力降低,直至空载循环。堵塞初期,可反泵排除。若反泵已无效,则应打开阀窗,把堵塞的劣质混凝土清除后再泵送。3)混凝土质量不好或离析时,容易发生吸入流道堵塞或吸入空气。3)做好泵和管道的维护保养工作。......

2023-09-20

1.应用范围

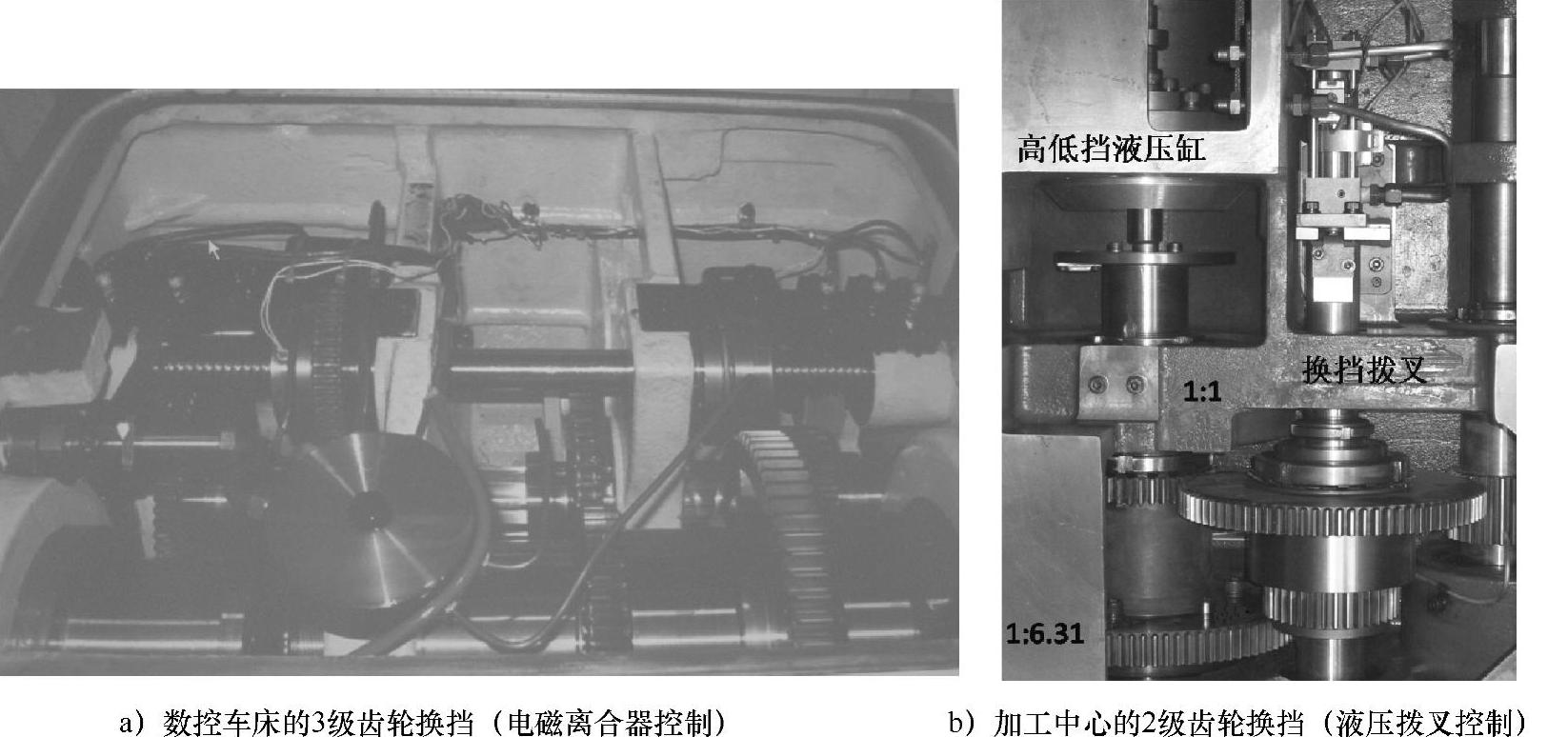

实际生产中,数控机床不需要全过程恒功率变速。—般中、高速段为恒功率传动,低速段为恒转矩传动。为使主轴具有低速大转矩能力和变速范围尽可能宽,大、中型数控机床在主轴电动机无级变速的基础上配以几对齿轮变速(2~4挡变速),使之成为分段无级变速;少数小型数控机床为满足强力切削的大转矩要求,也采用该方式。其中,主轴正反转、起动与停止均由主轴电动机实现,主轴变速由主轴电动机的无级变速与液压拨叉或电磁离合器操纵的滑移齿轮有级变速相配合实现(见图4-2)。

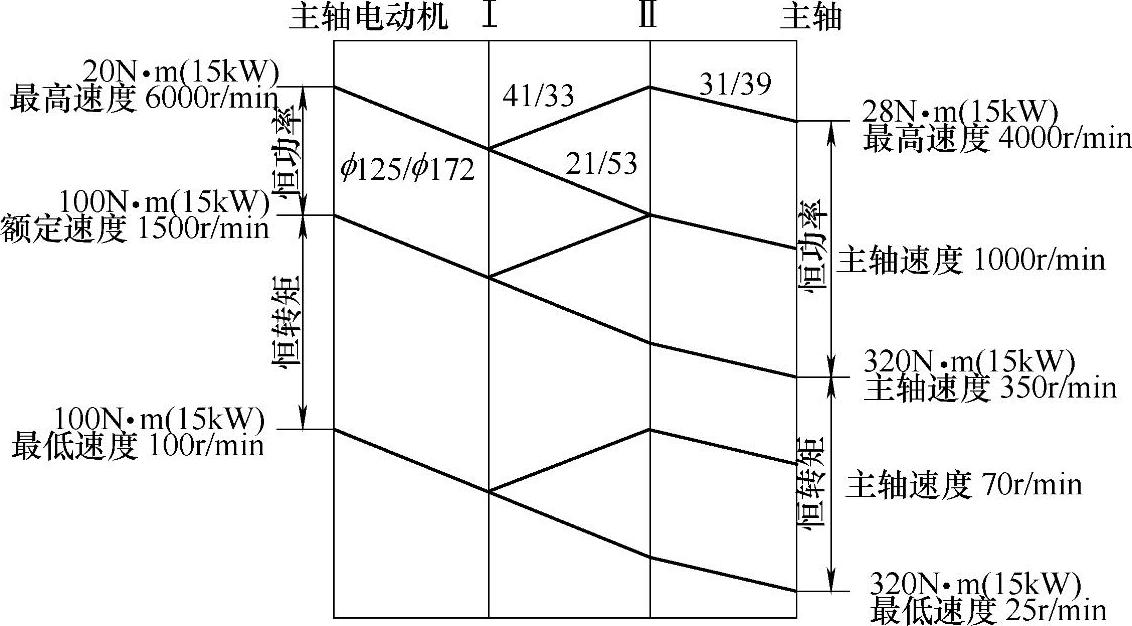

某数控机床主轴电动机的功率为15kW,电动机通过传动带(ϕ125/ϕ172)传到主轴箱,再经主轴齿轮换挡传到主轴。从图4-3所示的主轴功率转矩特性可以看出,如果主轴电动机与主轴直连或1∶1连接,主轴的功率转矩特性完全是由电动机决定的,主轴最低速度为100r/min,此时主轴输出转矩为100N·m,主轴恒功率调速范围为1500~6000r/min(恒功率范围为4倍);若该机床采用主轴齿轮换挡传动,主轴的最低速度为25r/min,主轴此时的输出转矩为320N·m,主轴恒功率调速范围为350~4000r/min(恒功率范围为11倍多)。

2.液压拨叉换挡机构及故障

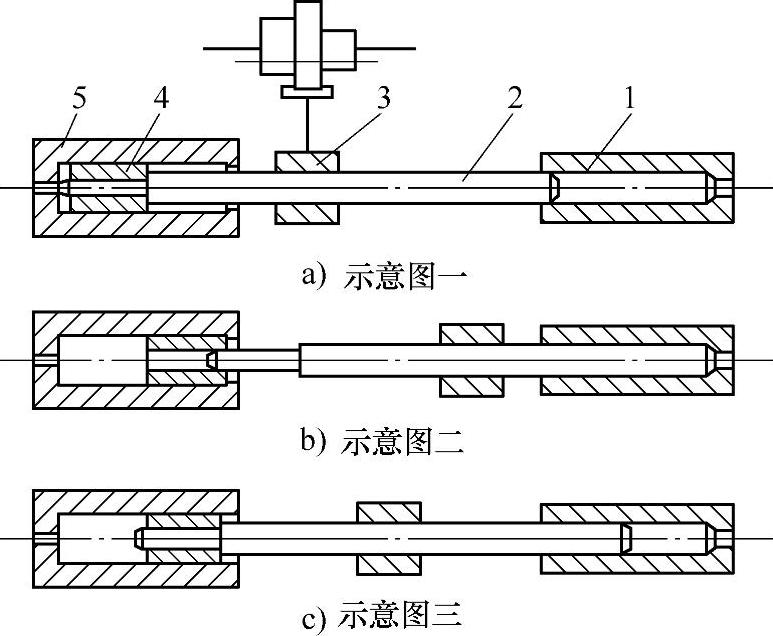

(1)液压拨叉换挡工作原理液压拨叉是利用一只或几只液压缸带动齿轮的变速机构,最简单的是二位液压缸实现双联齿轮变速;对于三联或三联以上的齿轮变速,则需要差动液压缸,由电磁阀改变不同的通油方式,以获得三个不同的变速位置(见图4-4)。

图4-2 数控机床主轴齿轮换挡传动结构

图4-3 主轴功率转矩特性

1)液压缸1通入压力油、液压缸5卸压时(见图4-4a),活塞杆2带动拨叉3左移到极限位置,三联齿轮块随拨叉3一起移动到左端。

2)液压缸5通压力油、液压缸1卸压时(见图4-4b),活塞杆2和套筒4一起右移;套筒4碰到液压缸5的端部后,活塞杆2继续右移到极限位置,三联齿轮块随拨叉3移动到右端。

3)压力油同时进入液压缸1、5时(见图4-4c),活塞杆2因两端直径不同便停在中间。

图4-4 三位液压拨叉换挡原理图

1、5—液压缸 2—活塞杆 3—拨叉 4—套筒

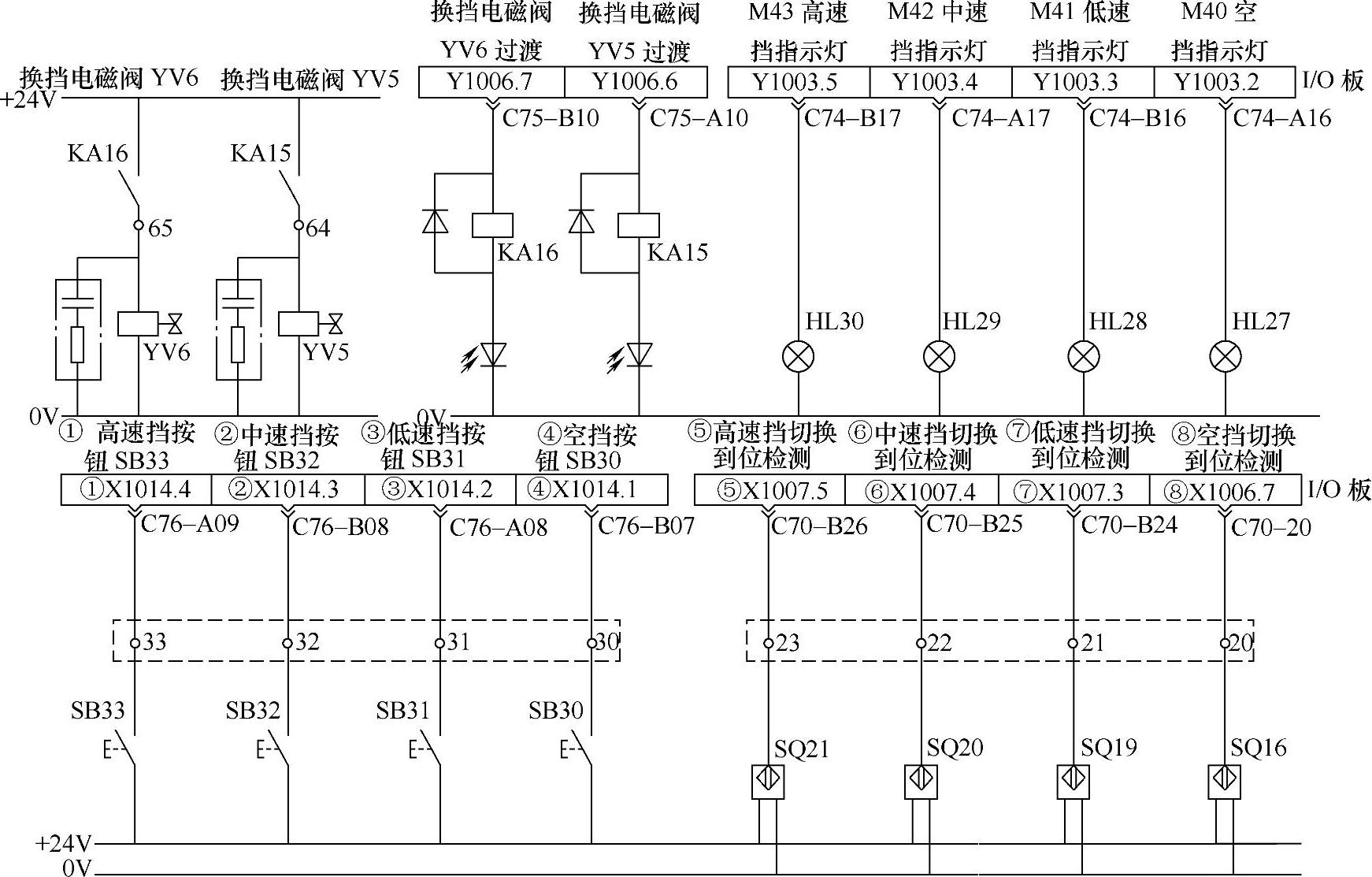

(2)LC34×3000卧式数控车床主轴箱液压拨叉换挡的控制过程

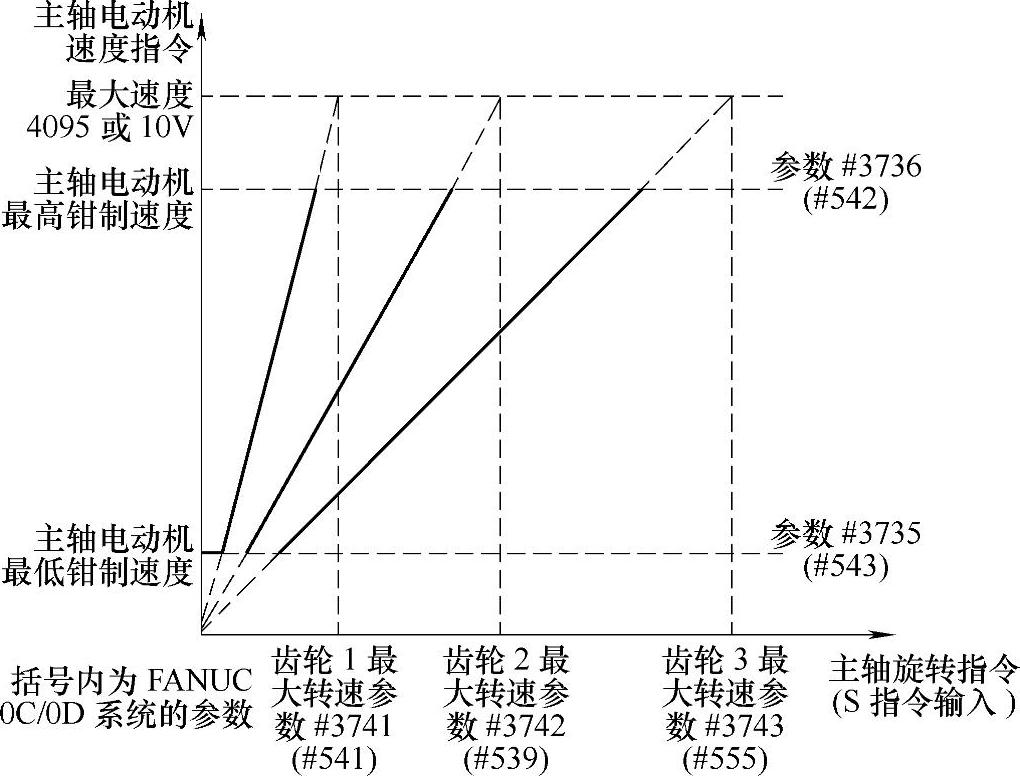

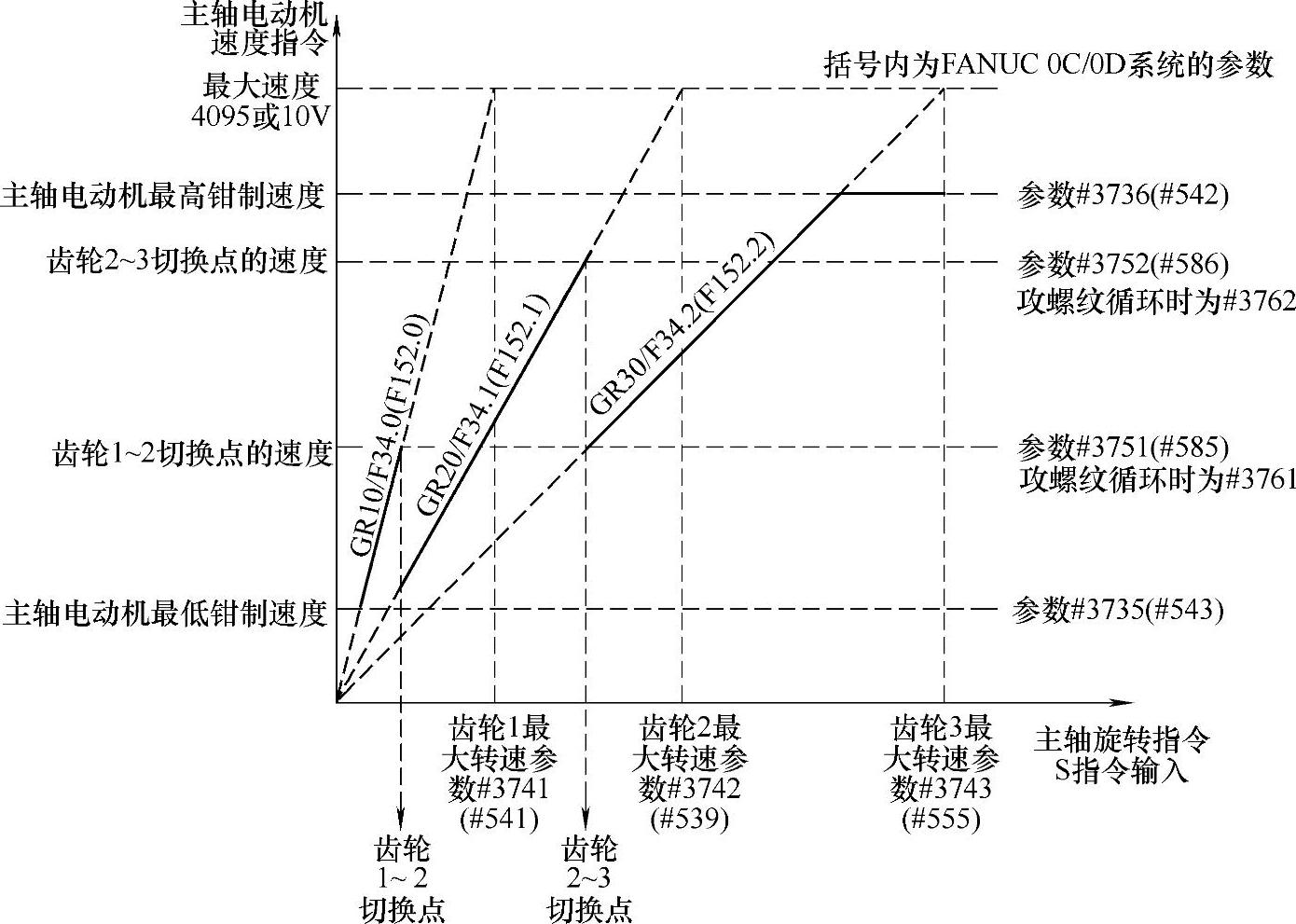

1)齿轮换挡的CNC参数设定(FANUC 18TC系统)。主轴换挡采用CNC参数设定的齿轮切换方式A(即主轴3个挡位的最高转速所对应的主轴电动机最高限定速度相同)实现,其CNC参数见图4-5。FANUC 18/18i/0i/30i系统中齿轮切换方式A的参数为#3705.2/SGB=0,FANUC 0C/0D系统的为#35.6/SGB=0。该机床低中高3挡的最高转速分别由系统参数进行设定(#3741=252r/min,#3742=495r/min,#3743=1173r/min)。

图4-5 FANUC 18/18i/0i/30i系统齿轮切换方式A的CNC参数

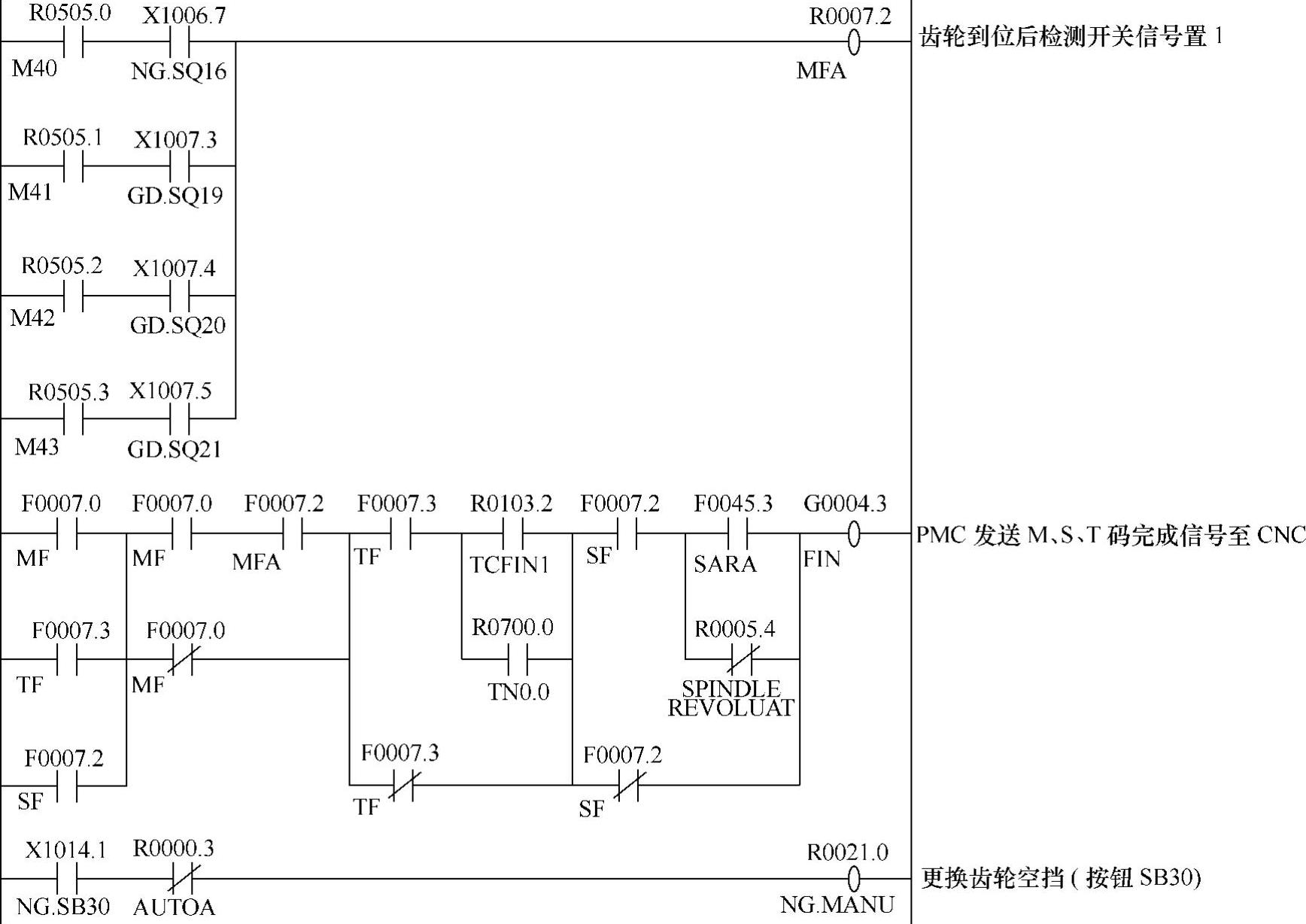

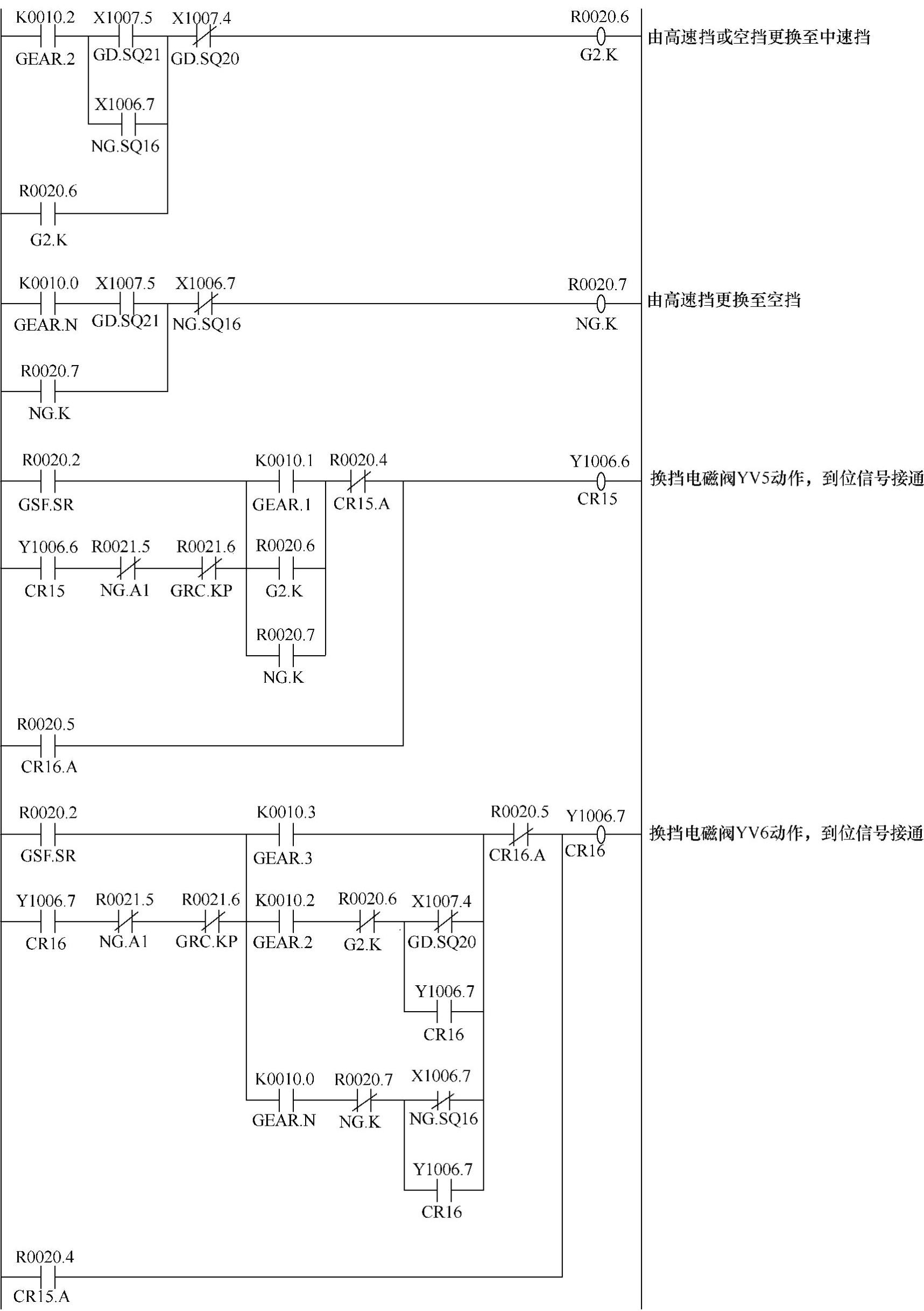

2)系统发出换挡指令信号。系统将加工程序中用于换挡的M辅助功能代码(空挡M40、低速挡M41、中速挡M42、高速挡M43)或机床操作面板上的手动换挡按钮信号(空挡、低速挡、中速挡和高速挡的按钮分别为SB30、SB31、SB32和SB33)转换成主轴换挡指令(空挡、低速挡、中速挡和高速挡分别为PMC内部保持型继电器线圈K10.0、K10.1、K10.2和K10.3)。

3)通过挡位检测信号的判别,发出换挡请求指令。通过PMC挡位信号的检测,将执行的换挡指令与实际挡位检测信号(空挡、低速挡、中速挡和高速挡的到位开关分别为SQ16、SQ19、SQ20和SQ21,所对应的检测信号为X1006.7、X1007.3、X1007.4和X1007.5)进行判别,当信号不一致时(齿轮不到位,则检测开关的常闭信号为1),发出换挡请求信号R20.1。

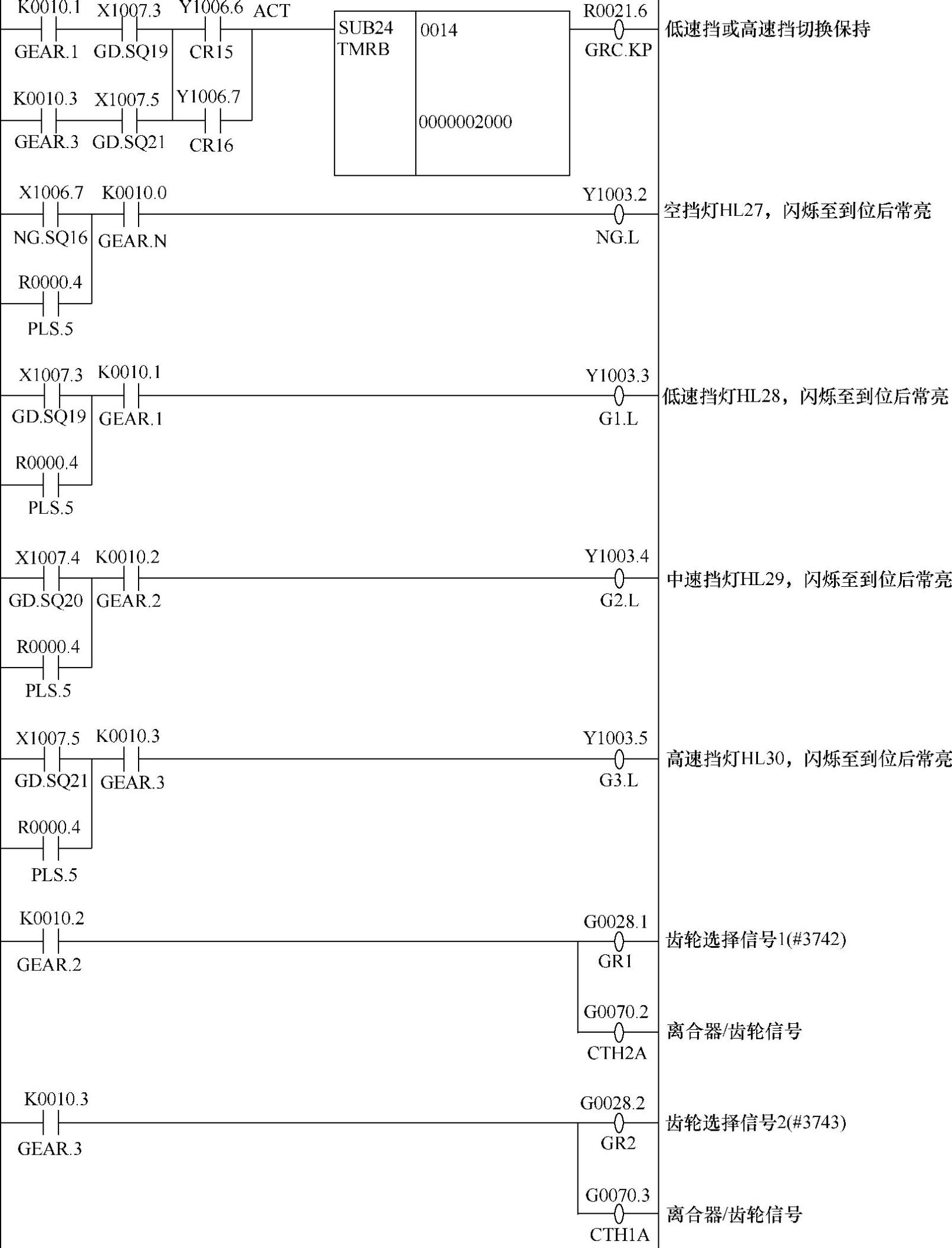

4)执行换挡控制。当PMC发出齿轮换挡请求信号R20.1后,相应的电磁阀线圈得电,使液压拨叉动作,实现挡位的切换;同时主轴电动机正反转摆动控制,以防止齿轮啮合时出现“顶齿”或“打齿”。

5)主轴换挡切换信号完成信号输出。当主轴换挡指令和实际挡位信号检测一致时(相应到位检测开关的常闭信号为0、常开信号为1),PMC发出主轴挡位切换完成信号且机床操作面板上的指示灯由不停地闪烁变为常亮状态,电磁阀线圈断电。

PMC确认当前的挡位信号并发送至CNC(FANUC系统的齿轮选择信号见表4-1),同时发送主轴换挡M辅助功能代码完成信号G4.3/FIN=1。

表4-1 FANUC系统的齿轮选择信号

6)CNC系统发出主轴速度信息。CNC系统接收到辅助功能代码完成信号G4.3/FIN=1后,根据挡位最高转速参数#3741~#3743设定的数值,向主轴放大器发出主轴速度信息(变频器驱动的模拟主轴为0~10V电压信号)。

主轴放大器驱动主轴电动机旋转,实现主轴速度控制。

LC34×3000卧式数控车床液压拨叉换挡的控制回路和I/O接口图见图4-6。LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图见图4-7。

图4-6 LC34×3000卧式数控车床液压拨叉换挡的控制回路和I/O接口图

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图(续)

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图(续)

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图(续)

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图(续)

图4-7 LC34×3000卧式数控车床液压拨叉换挡的PMC梯形图(续)

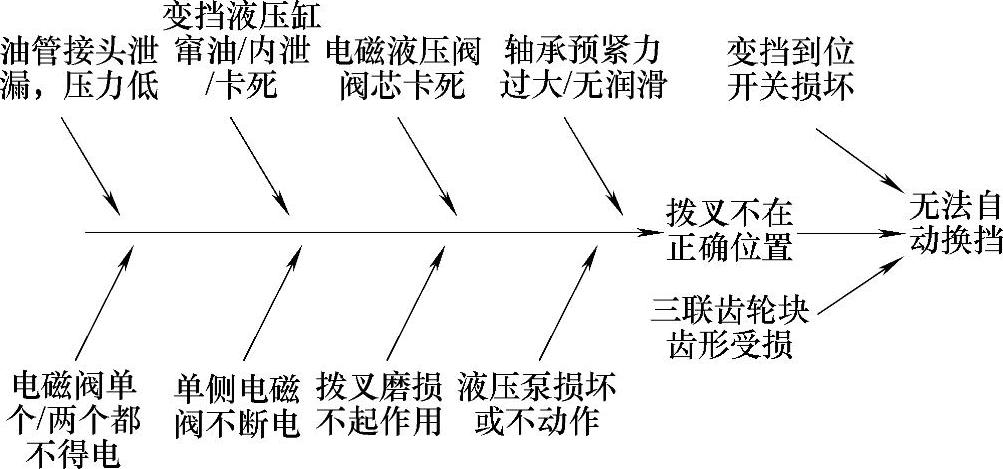

(3)液压拨叉换挡的故障分析数控机床利用液压拨叉换挡时,需配置一套液压装置。日常使用过程中,液压装置难免会出现油管泄漏、电磁换向阀阻滞或液压泵损坏等故障(三位液压拨叉无法换挡的因果图见图4-8),致使无法换挡。

除参照图4-8的因果图分析外,还得现场分析(在线跟踪)PMC梯形图(见图4-7)中有关换挡的信号逻辑关系:主轴换挡指令是否输入→PMC内部继电器R、保持型继电器K是否接通→定时器的接通条件是否满足→电磁阀线圈是否得电→液压管路是否通畅→到位检测开关、电磁阀、液压缸或拨叉等不良→最终以报警“Gear Shift Time-Out Over”或“所更换挡位的开关未压下”呈现在LCD屏幕上。

图4-8 三位液压拨叉无法换挡的因果图

图4-9 18级变速的加工中心主传动系统图

3.电磁离合器换挡机构及故障

(1)电磁离合器换挡的工作原理电磁离合器利用电磁效应接通或切断运行的元件,实现自动操作;但其体积较大,磁通易使机械零件磁化。数控机床的主传动采用电磁离合器(线圈电压为DC24+5%-15%V),可简化其变速机构。通过安装在各传动轴上离合器的吸合与分离,形成不同的组合传动路线,以实现主轴变速,达到增大主轴转矩的目的。图4-9所示为18级变速的加工中心主传动系统图,该机床采用双速电动机和6个电磁离合器,可完成18级变速。

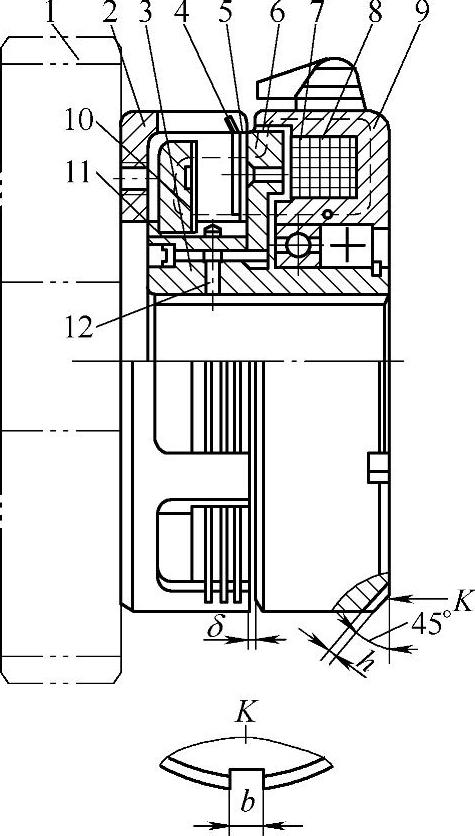

数控机床常使用无集电环摩擦片式电磁离合器(见图4-10)或啮合式电磁离合器(见图4-11)实现主轴变速。其中,摩擦片式电磁离合器由于采用摩擦片传递转矩,可不停机变速,但速度不宜太高,否则会因滑差运动产生大量的摩擦热;啮合式电磁离合器由于在摩擦面上加工成一定的齿形,可提高转矩的传递,减小离合器的径向和轴向尺寸,可使主轴结构更加紧凑,摩擦热减小,但需在主轴低速(<1~2r/min)时变速。

1)无集电环摩擦片式电磁离合器的工作过程。传动齿轮1通过螺钉固定在连接件2的端面上,运动可以从传动齿轮1输入,也可以从套筒3输入。连接件2外周开六条直槽,并与外摩擦片4上的六个花键齿相配,把传动齿轮1的转动直接传递给外摩擦片4。将内孔、外圆都带花键的套筒3和挡环6用螺钉11连成一体;将内摩擦片5的内花键与套筒3的外花键相配合,并一起转动。绕组8通电时,衔铁10被吸引右移,把内摩擦片5和外摩擦片4压紧在挡环6上,通过摩擦力矩把传动齿轮1与套筒3合在一起。通过斜键,将右侧均布六条键槽的不动铁心9固定在变速箱壁上。绕组8断电时,外摩擦片4的弹性爪使衔铁10迅速恢复原位,内、外摩擦片互相分离,运动被切断。

优点:无电刷可避免磨损和接触不良引起的故障,适合于高速运转的不停车主轴变速。

缺点:套筒3上安装的滚动轴承7增加了离合器径向尺寸;不动绕组8断电后,内、外摩擦片的剩磁延长了离合器的分离时间。

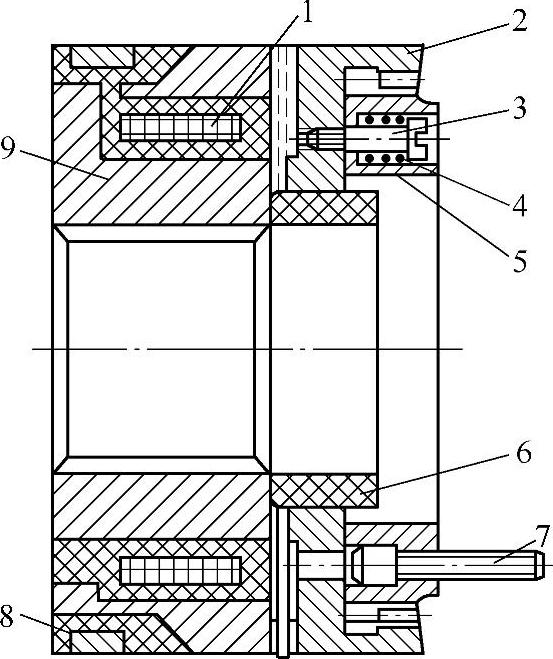

2)啮合式电磁离合器的工作过程。线圈1通电,带端面齿的衔铁2通过渐开线花键与定位环5相连(确保同轴度),再通过连接螺钉7与传动件相连;磁轭9的内花键与另一个轴配合,如此与连接螺钉7相连的轴便与该轴同时旋转。

为防止传动轴分离磁力线,进而削弱电磁吸引力,特增加隔离环6。旋转集电环8与电刷间的摩擦会影响变速的可靠性,不适宜高转速工作。

图4-10 无集电环摩擦片式电磁离合器

1—传动齿轮 2—连接件 3—套筒 4—外摩擦片 5—内摩擦片 6—挡环 7—滚动轴承 8—绕组 9—铁心 10—衔铁 11—螺钉 12—油孔

图4-11 啮合式电磁离合器

1—线圈 2—衔铁 3—螺钉 4—弹簧 5—定位环 6—隔离环 7—连接螺钉 8—旋转集电环 9—磁轭

(2)TMV1350A立式加工中心ZF齿轮箱换挡的控制过程

1)齿轮换挡的CNC参数设定(FANUC 0iMD系统)。主轴变速采用德国ZF两速齿轮箱实现,高、低挡位的变换则由CNC参数设定的齿轮切换方式B(即主轴各个挡位的最高转速所对应的主轴电动机最高限定速度不同,根据各齿轮切换点的主轴速度进行齿轮的选择)实现,其CNC参数见图4-12。FANUC 16i/18i/21i/0i/30i系统中齿轮切换方式B的参数为#3705.2/SGB=1,FANUC 0C/0D系统的为#35.6/SGB=1。该机床齿轮换挡参数设定为:#3751=4095r/min,#3741=1750r/min,#3742=7000r/min,#3735=35r/min,#3736=4095r/min,#3761=4095r/min。

图4-12 FANUC 16i/18i/21i/0i/30i系统齿轮切换方式B的CNC参数

2)系统发出主轴挡位信号。系统预读至加工程序中的主轴速度指令(S代码)时,根据CNC参数#3751设定的速度切换数值,发出相应的挡位信号GR10/F34.0和GR20/F34.1。

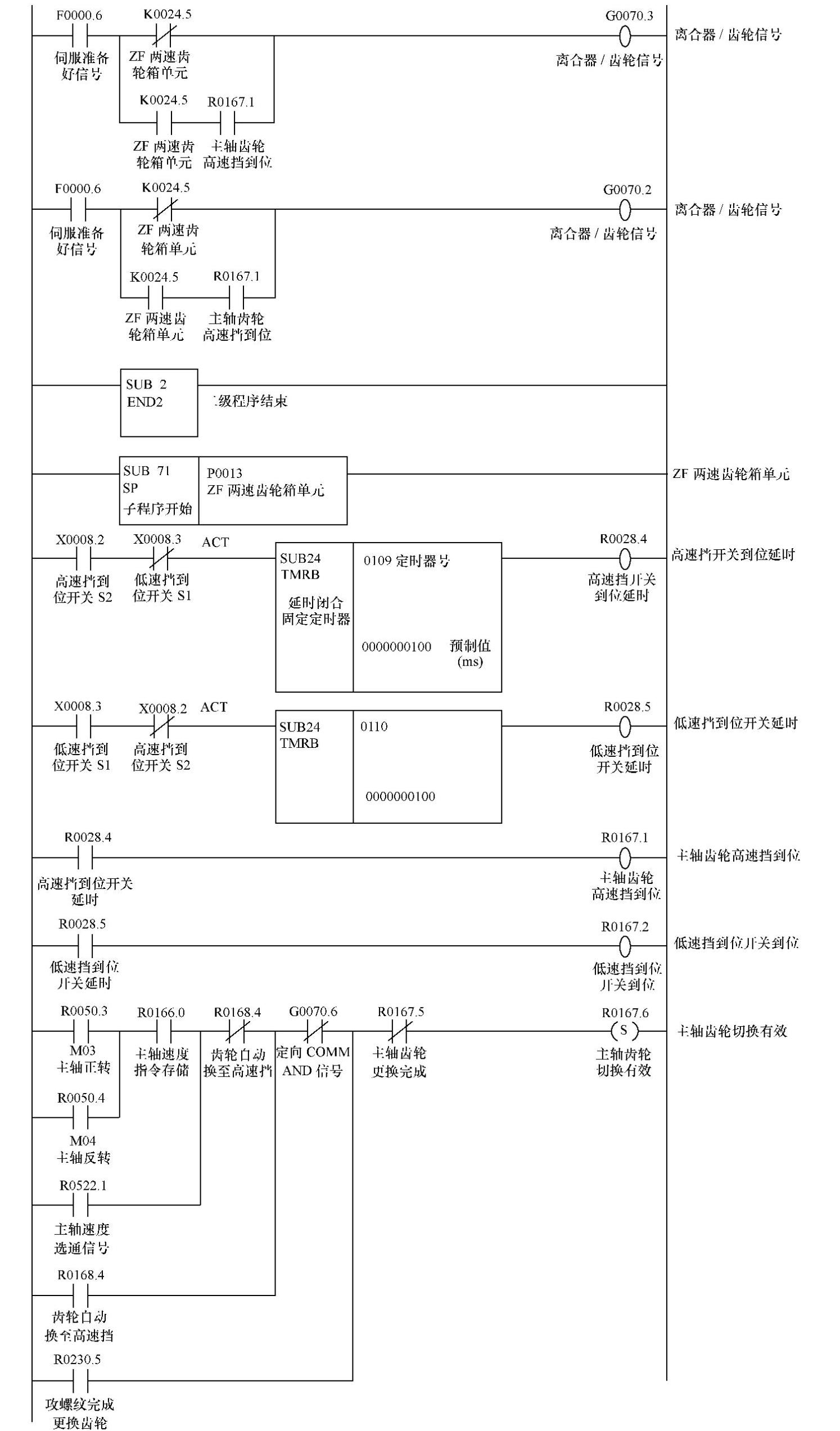

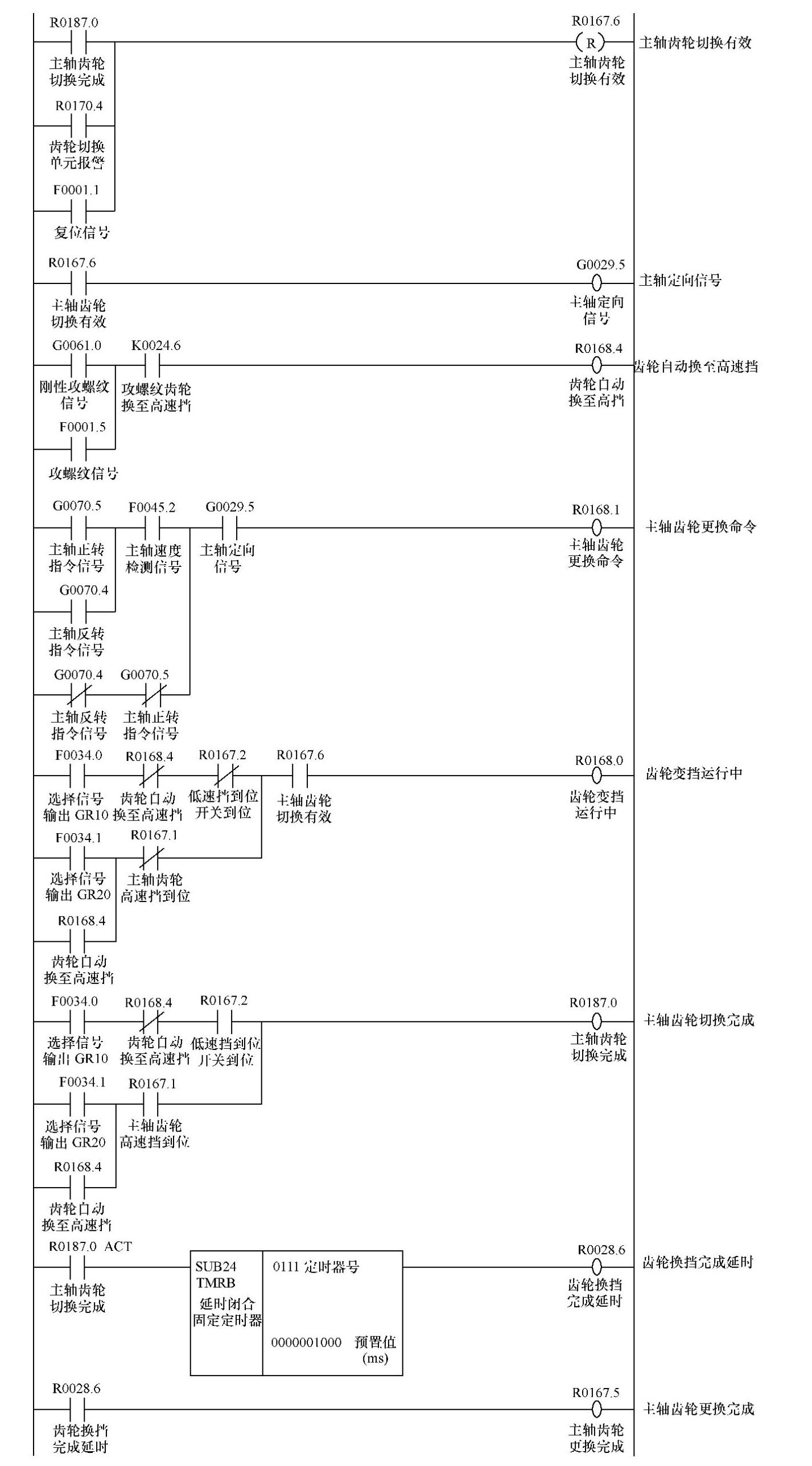

3)通过挡位检测信号的判别,发出换挡请求指令。通过对PMC挡位信号的检测,将系统发出的主轴挡位信号与实际挡位检测信号(低速挡到位开关LS-S1、高速挡到位开关LS-S2的检测信号分别为X8.3和X8.2;离合器到位压下开关后延时0.1s,确保输入信号稳定有效;PMC中对应的辅助逻辑地址分别为R167.2和R167.1)进行判别。当信号不一致,即换挡离合器不到位时,LS-S1或LS-S2处于常开状态,对应的R167.2、R167.1的常闭信号为1,从而发出齿轮换挡请求信号R168.0;当信号一致,即换挡离合器到位时,LS-S1或LS-S2被压下,对应的R167.2或R167.1的常开信号为1,从而发出主轴齿轮切换完成信号R187.0并延时1s,以确保挡位开关的输入信号稳定有效(R167.5),同时发出齿轮高低速换挡结束信号R167.7。

4)执行换挡控制。当PMC发出齿轮换挡请求信号R168.0,以定时脉冲信号形式逻辑输出变挡请求信号R18.6,直至R168.0请求结束。

当挡位处于低速挡时:挡位信号F34.0/GR10=1→与变挡请求脉冲信号R18.6逻辑→输出切换至高速挡请求信号R173.0→经中间逻辑R196.3输出主轴高速挡离合器线圈控制信号Y2.0→接触器MS-SH线圈得电且主触点闭合→主轴齿轮电动机运转,进行齿轮的切换。

当挡位处于高速挡时:挡位信号F34.1/GR20=1→与变挡请求脉冲信号R18.6逻辑→输出切换至低速挡请求信号R173.1→经中间逻辑R196.4输出主轴低速挡离合器线圈控制信号Y2.3→接触器MS-SL线圈得电且主触点闭合→主轴齿轮电动机运转,进行齿轮的切换。

5)齿轮换挡到位后,到位检测开关LS-S1或LS-S2被压下并延时(信号为R29.0或R28.7),经PMC内部信号逻辑后切断相应离合器线圈的控制,同时向CNC发出主轴挡位信号G70.2或G70.3。

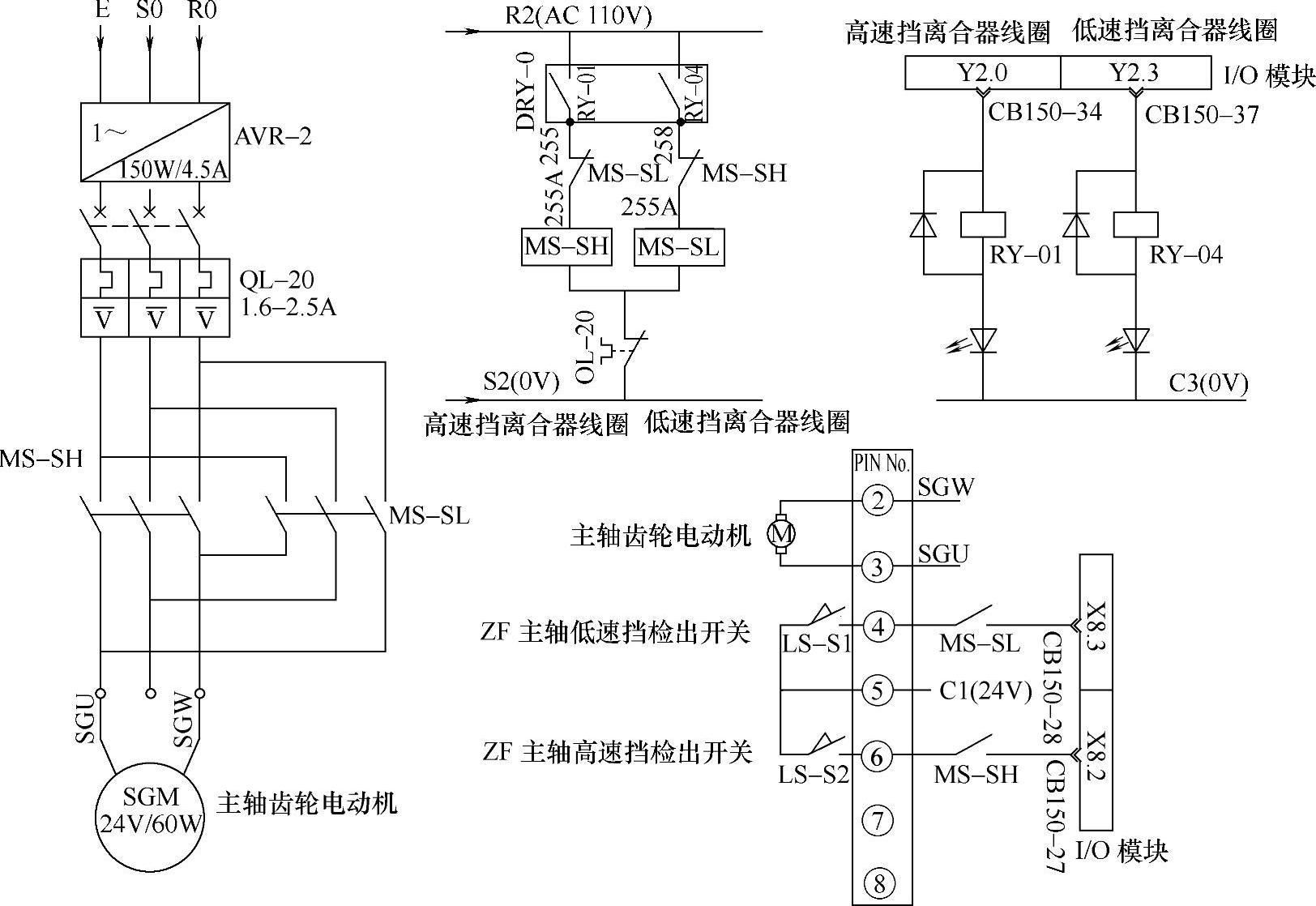

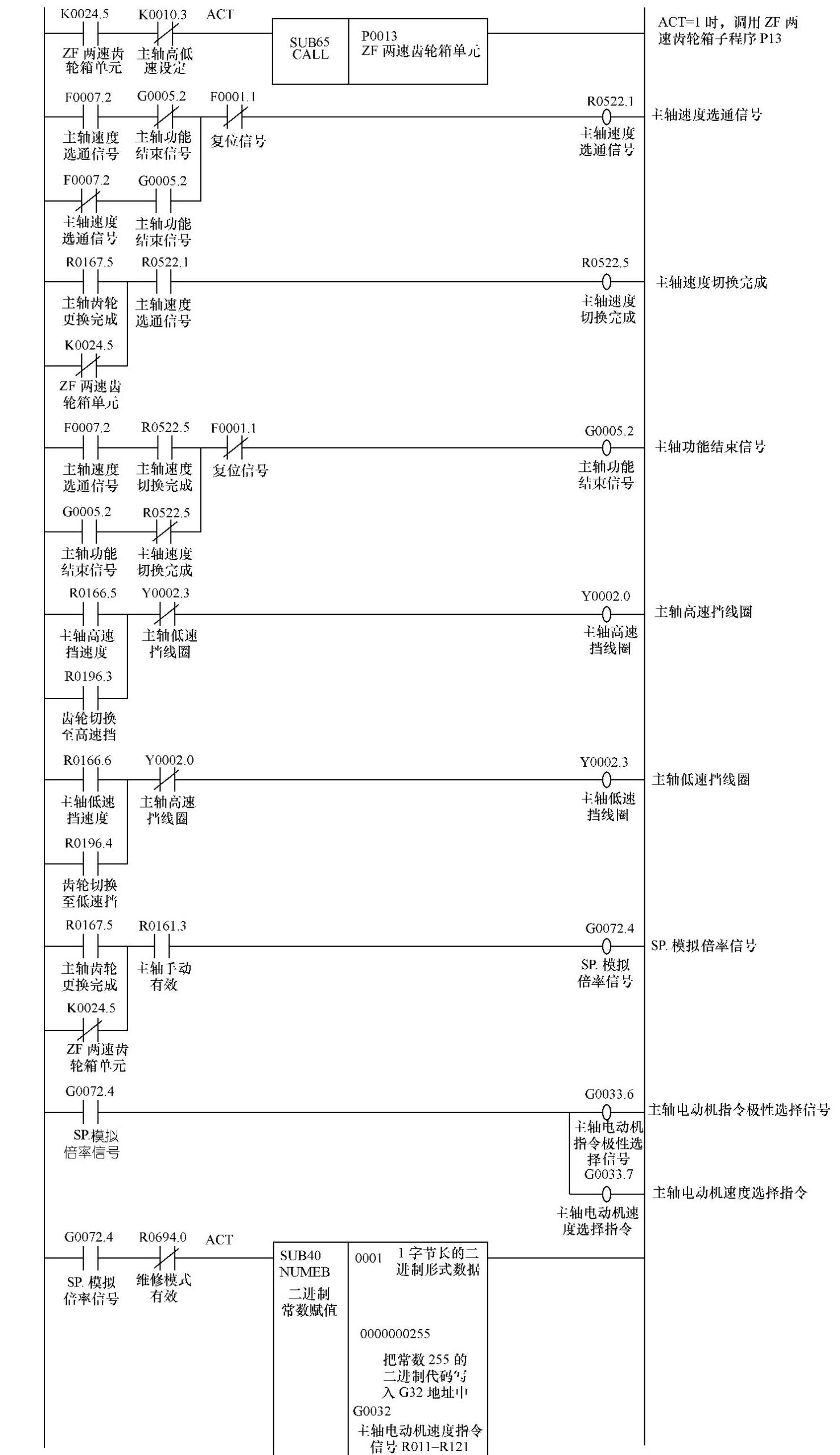

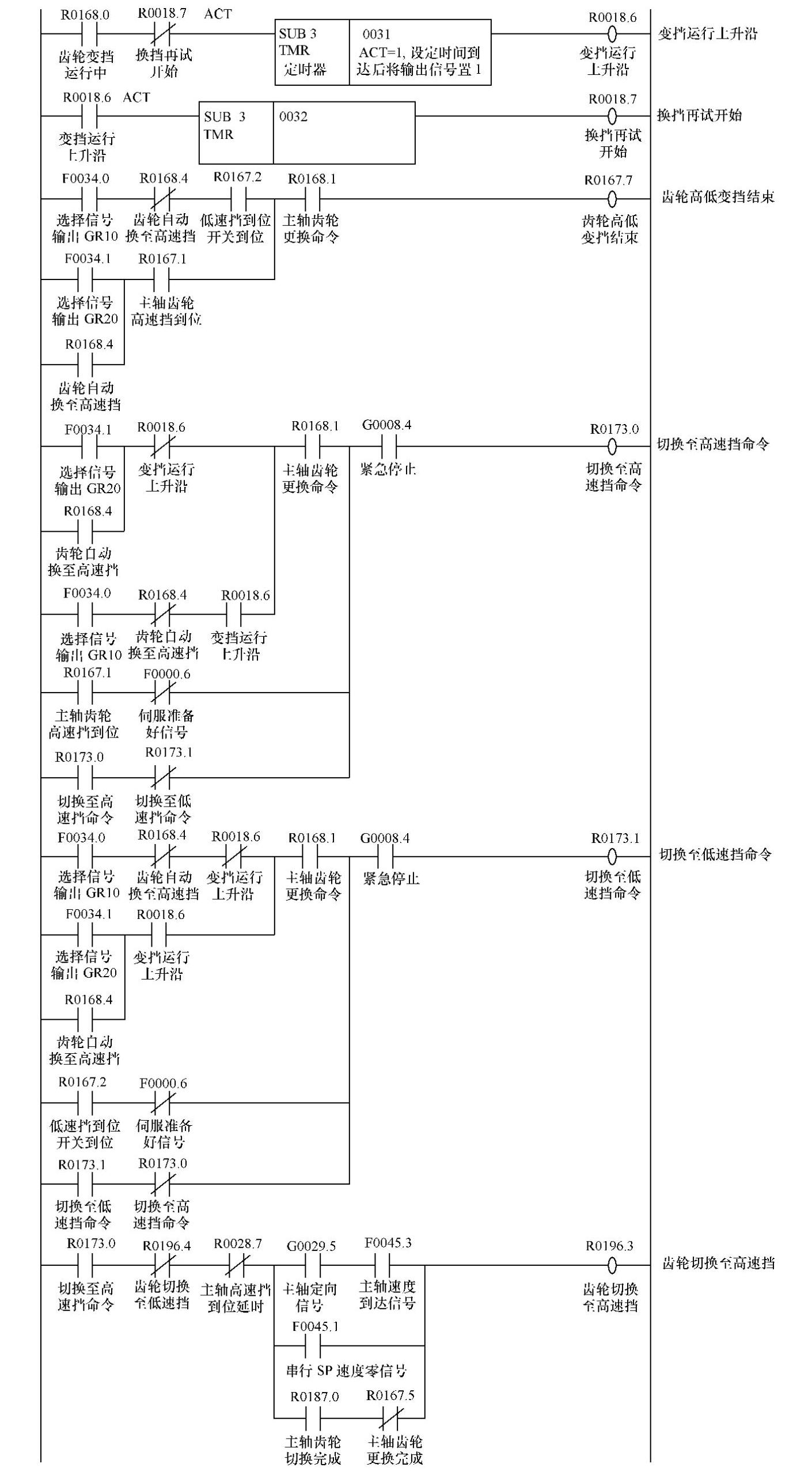

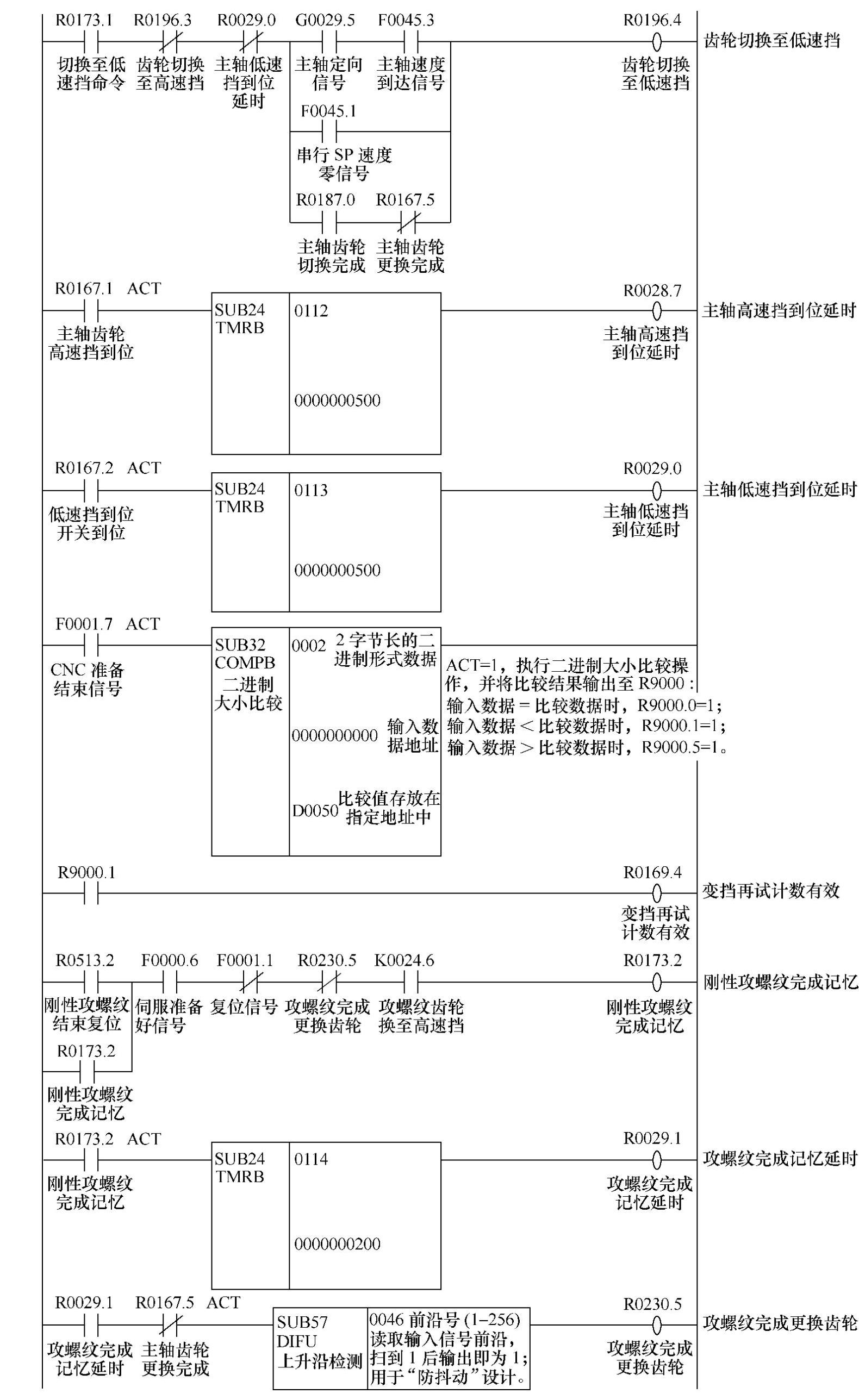

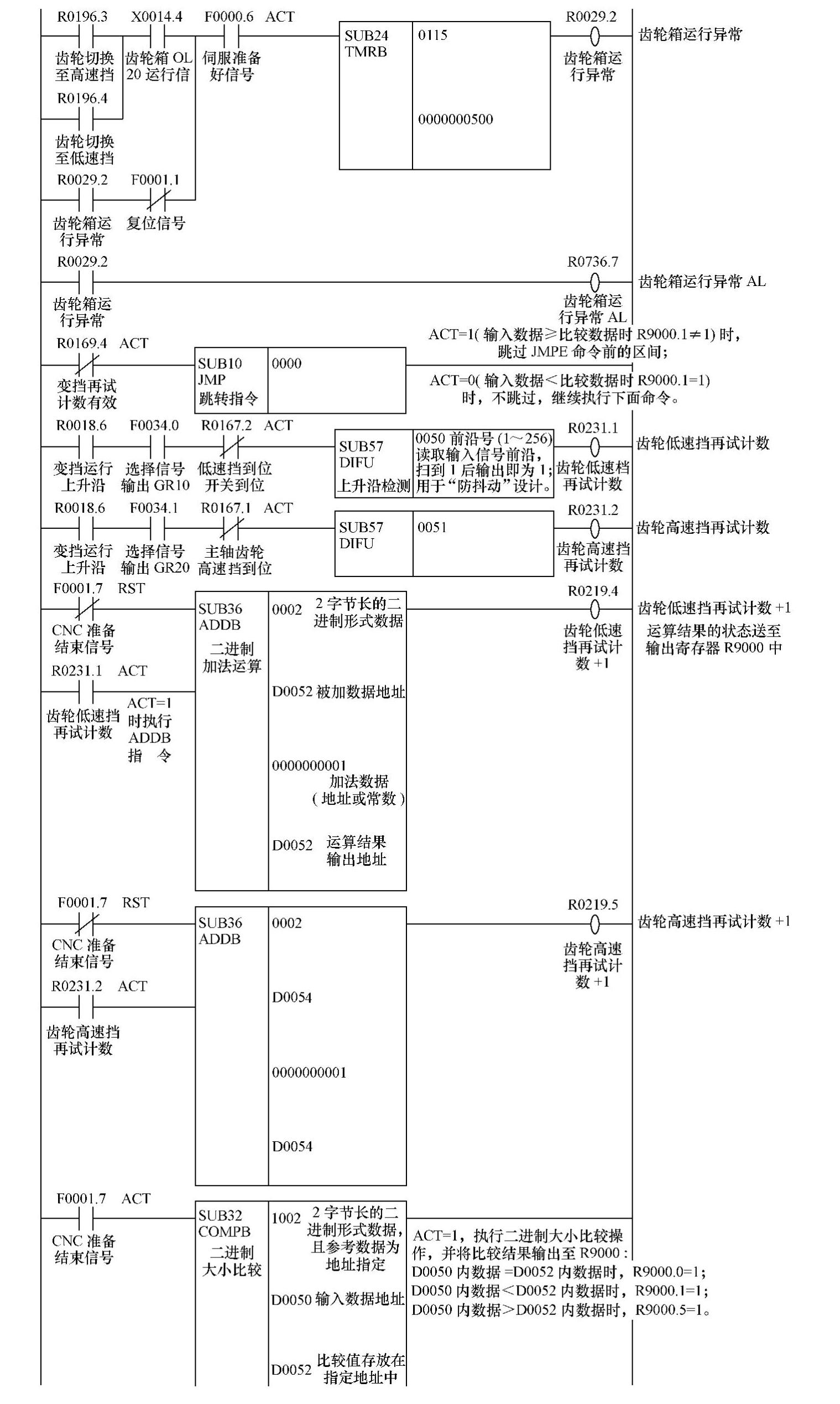

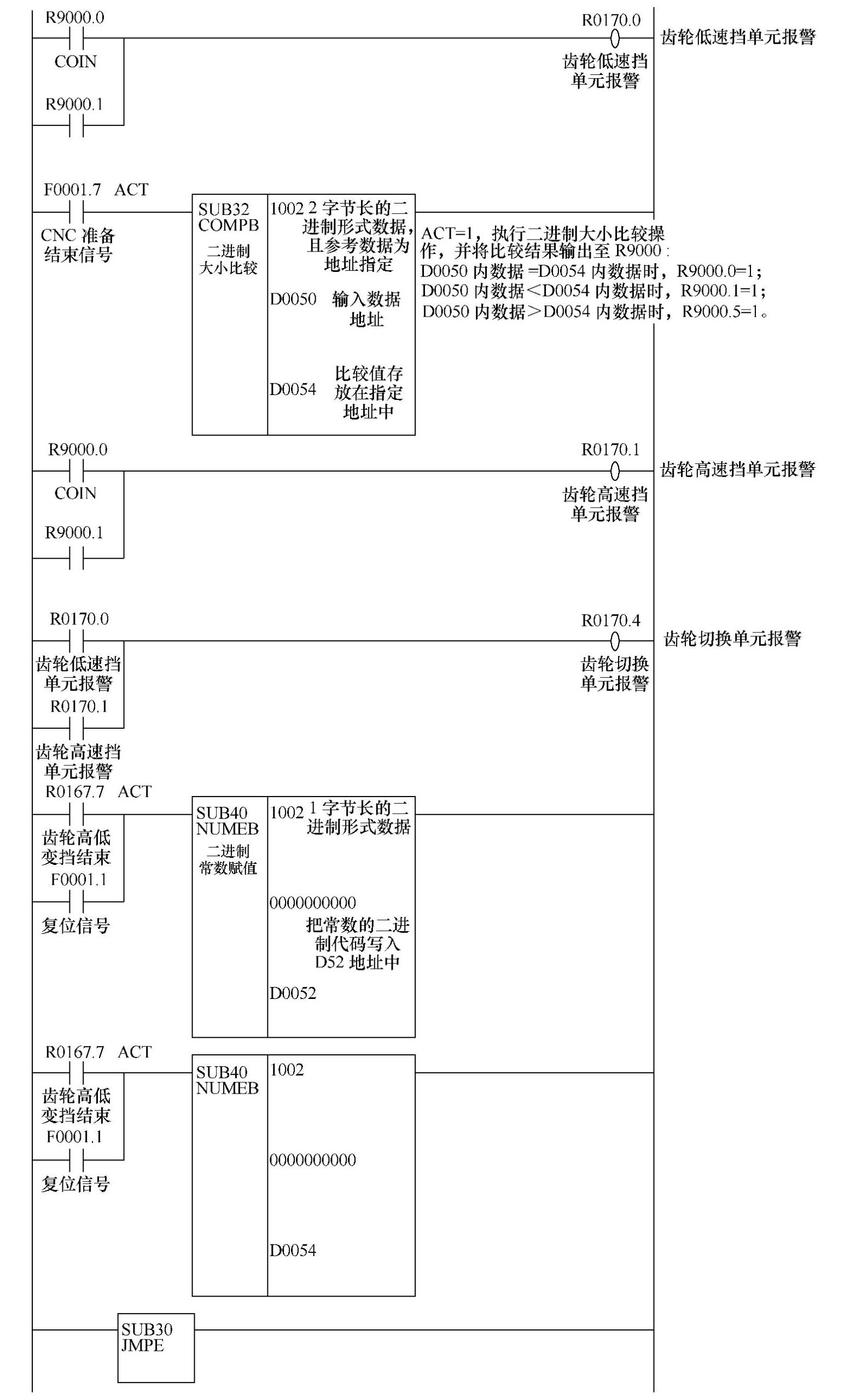

TMV1350A立式加工中心ZF齿轮箱换挡的控制回路和I/O接口图见图4-13。TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图见图4-14。

图4-13 TMV1350A立式加工中心ZF齿轮箱换挡的控制回路和I/O接口图

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

图4-14 TMV1350A立式加工中心ZF齿轮箱换挡的PMC梯形图(续)

(3)电磁离合器换挡的故障分析

1)无集电环摩擦片式电磁离合器的故障(见图4-15)。

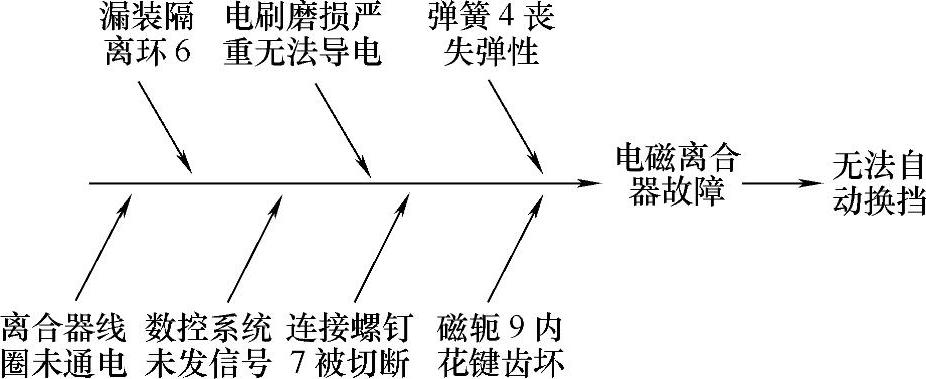

2)啮合式电磁离合器的故障(见图4-16)。

3)除参照图4-15或图4-16的因果图分析外,还得现场分析(在线跟踪)PMC梯形图(见图4-14)中有关换挡的信号逻辑关系:主轴速度指令是否输入(S码)→PMC内部继电器R等信号是否接通→定时器的接通条件ACT是否满足→离合器线圈是否得电→到位检测开关、离合器等不良→最终以报警“齿轮箱运行异常AL1134”或“变挡未完成AL1137”呈现在LCD屏幕上。

图4-15 无集电环摩擦片式电磁离合器的故障

图4-16 啮合式电磁离合器的故障

有关数控机床FANUC系统模块化维修的文章

泵送混凝土过程中产生的故障是指机械设备完好条件下发生不能继续泵送混凝土的现象,有堵管和堵泵两类。表现为混凝土输出明显减少,主油路压力降低,直至空载循环。堵塞初期,可反泵排除。若反泵已无效,则应打开阀窗,把堵塞的劣质混凝土清除后再泵送。3)混凝土质量不好或离析时,容易发生吸入流道堵塞或吸入空气。3)做好泵和管道的维护保养工作。......

2023-09-20

按规定补充冷却液。检修百叶窗及控制机构。检修或更换温控开关、冷却液温度传感器或控制器。出现这些现象,可判定发动机有冷却液温度过低的故障发生。温控开关闭合太早。(三)冷却液消耗过多1.故障现象冷却液消耗过多是指冷却液比正常情况下消耗过快的现象。2.故障原因及处理方法其主要原因有冷却系内部渗漏,冷却系外部渗漏和散热器盖开启压力过低。......

2023-08-23

柱塞泵是依靠柱塞在缸体柱塞孔内往复运动,使密封容积产生变化来实现吸、压油的。按柱塞排列方向的不同,可分为径向柱塞泵和轴向柱塞泵两大类。这就是径向柱塞泵的工作原理。轴向柱塞泵的最大优点是只要改变倾斜盘的倾角就能改变其排量。表4-6 轴向柱塞泵的常见故障及排除方法......

2023-06-25

如果主板产生故障将会影响到整个PC 机系统的工作。在诊断主板故障之前,先排除其他部件如电源、内存条、CPU、显示卡等故障或接插部件接触不良的可能性,将故障准确定位。取下故障主板,从旧主板上取下两个同型号的好电容将坏电容换下,开机测试,故障排除。故障分析与处理:根据故障现象诊断是显卡故障。......

2023-11-18

数控机床导轨副常见的故障及处理方法见表5-3。3)更换合格的直线导轨后,故障排除。2)将Y轴导轨修磨、刮研后,重新装好,故障排除。故判定X轴的导轨镶条过松引起间隙。......

2023-06-23

电气故障的排除,通常没有固定的模式,但一般情况下还是有一定规律的。二是在一般情况下,以产生故障的主次原因为排除故障的分析、检测次序。四是对于特殊故障,特殊分析处理。六是借鉴电气“反措”、故障处理的经验教训,灵活试用。这样故障原因即可找出排除。出现此种故障后,适当增加热脱扣时限即可。如故障仍未排除,再更换控制回路所怀疑的元件。......

2023-06-23

使用替换法进行测试,更换内存条后,故障排除。故障分析与处理:先检查排除了电源系统的问题,打开主机,拆下内存条,擦拭金手指时发现有两个金手指引脚被烧脱落。更换内存条后故障排除。......

2023-11-18

相关推荐