图3-1 FANUC0MC系统的基本配置2.FANUC0D系统FANUC0D系统是FANUC公司在FANUC0C系统的基础上研制开发出的普及型数控系统。机床操作面板可以选择FANUC公司专用操作面板,也可配置机床制造厂家制作的机床操作面板。CNC装置FANUC0TD系统配置2个联动的CNC轴,FANUC0MD系统配置3个联动的CNC轴。图3-2为FANUC0TD系统的基本配置。......

2023-06-23

1.系统功能特点

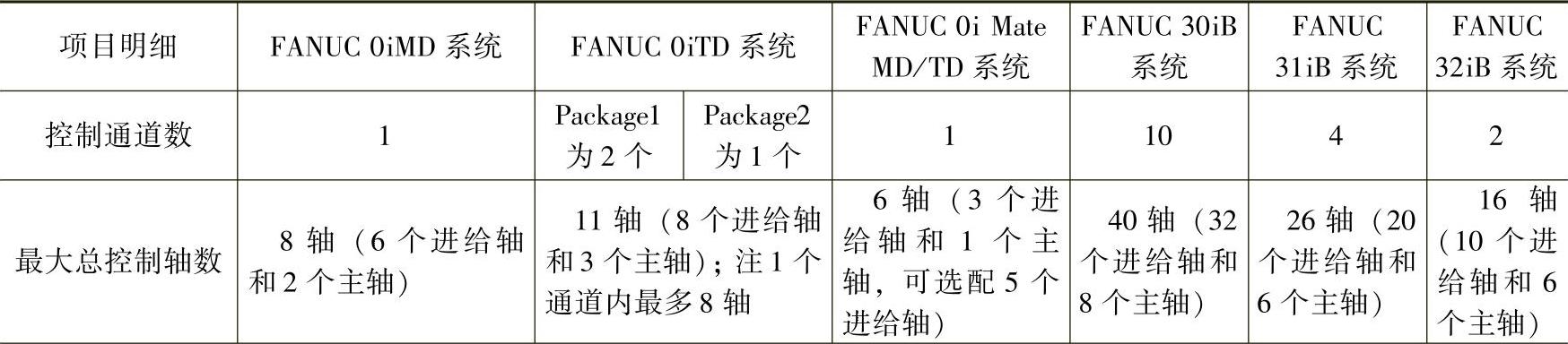

1)系统伺服采用多通道控制(见表3-9)。

表3-9 FANUC 0iD/30i/31i/32i系统的多通道控制特点

(续)

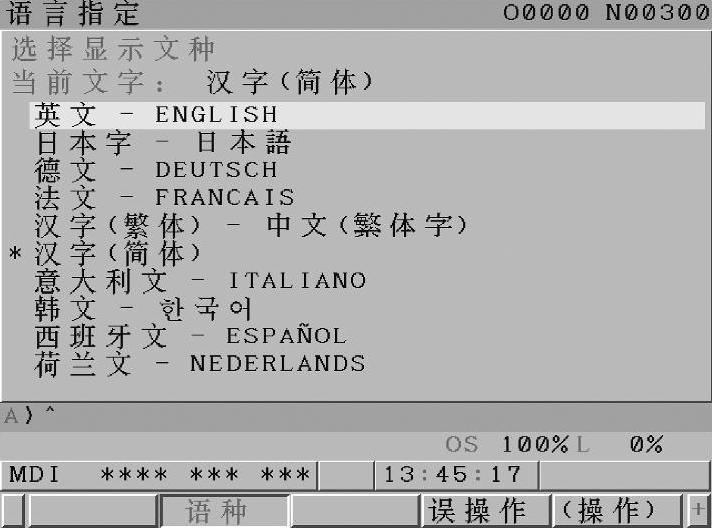

2)具有多种语言(18种)指定功能,机床报警信息可汉语显示(有简体汉字和繁体汉字两种)。FANUC0iMD系统可在语言切换画面(见图3-61,按[OFFSET/SETTING]功能键→[SETTING]软键→最右侧扩展软键[▶]→出现[LANGUAGE]软键并按该键进入语言切换画面→光标选择语言→[OPRT]软键→按[APPLY]软键即可)切换语言,也可修改CNC参数(#3280.0/NLC=0使CNC动态切换显示语言有效;#3281=1~17:0为日语、1为英语、……、4为中文繁体、……、15为中文简体、……)实现语言的切换。

3)用系统仿真功能检查加工程序(见图3-62)。

图3-61 FANUC 0iMD系统的语言切换

图3-62 FANUC 31iMB系统的仿真功能

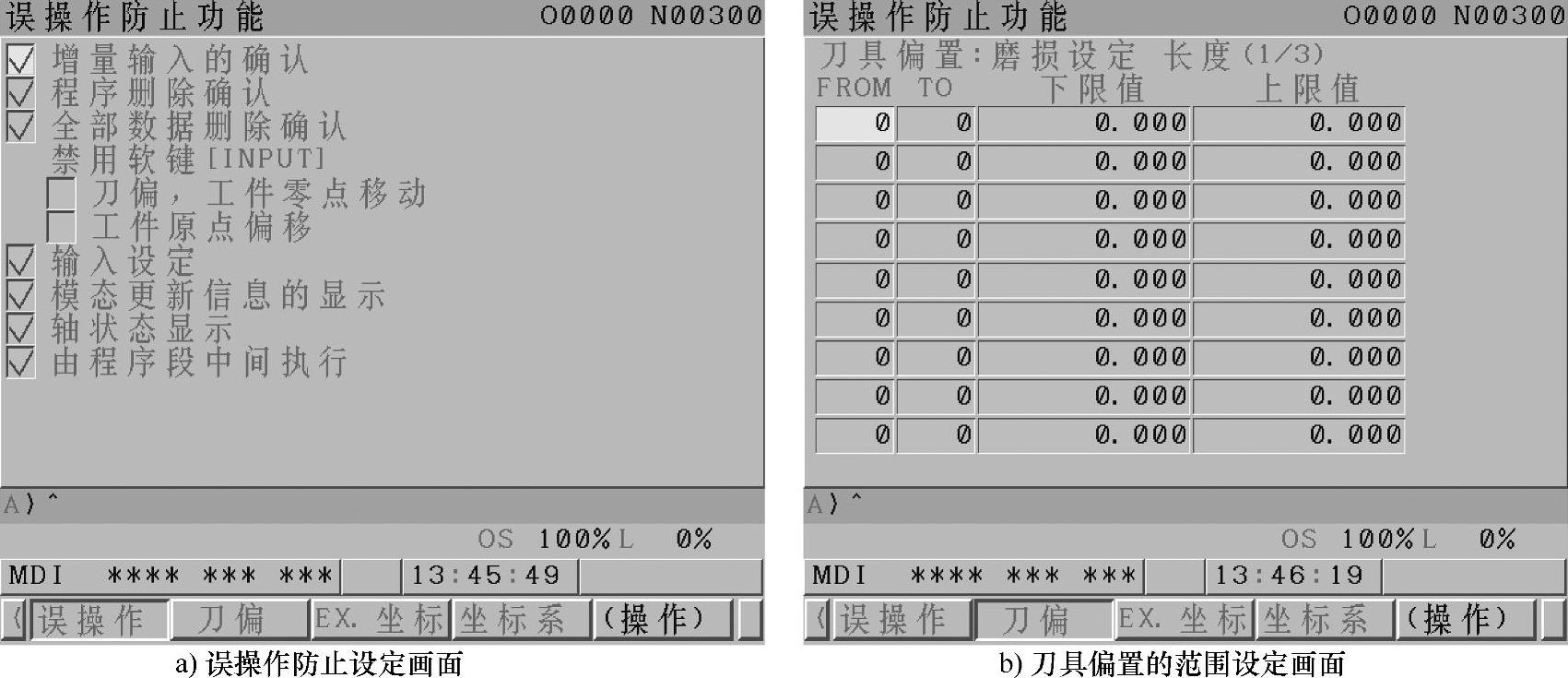

4)误操作防止功能(见图3-63):机床加工过程中,常因弄错刀偏的设定而引起工件的错误切削、刀具的损坏及操作失误导致数据丢失等,因此系统增加了误操作防止功能(预防操作者非故意的操作)。误操作防止功能包括加工程序的误操作、刀偏误操作、坐标偏移误操作及坐标系设定误操作4项功能的设定和确认,如偏置数据是否处在有效设定范围内的数据检测、程序或全部数据删除操作的再确认、已被更新的模态信息突出显示和增量输入操作的再确认等。FANUC 0iMD系统误操作防止功能的显示和设定:按[OFFSET/SETTING]功能键最右侧扩展软键[▶]→出现[误操作]软键并按下该键→显示误操作防止功能设定画面→在复选框内用“√”激活误操作防止的项目→选择[刀偏]、[坐标系]等软键进入相应的设定界面进行正常操作。

5)定期维护功能:定期维护功能(见图3-64)是对耗件(如LCD单元的背光照明、后背存储电池和触摸板等)进行管理的功能。通过设定耗件的名称、寿命和计数方法(与该耗件相对应的方法计数,如机械的运行时间等),显示其剩余时间。

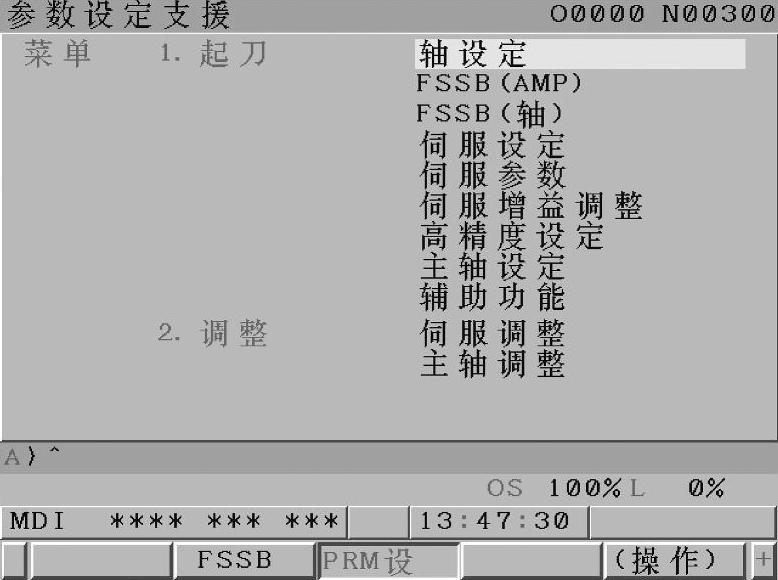

6)CNC参数设定支援功能(见图3-65):该功能是将机床起动所需的最低限度CNC参数汇总并予以显示,如显示伺服调整画面、主轴调整画面和加工参数调整画面等,以方便机床的调整并使机床达到优化控制。

7)8级密码保护功能(见图3-66):将CNC和PMC的操作设定8个操作级别,CNC系统的某些功能参数(CNC参数和PMC参数等)设定8个保护级别。当变更或向外部输出CNC和PMC的各类数据时,系统将操作级别和保护级别进行比较,以决定是否允许变更或向外部输出。其中,4~7级别需通过口令设定。使用8级数据保护的功能参数为#8131.4=1。

图3-63 FANUC 0iMD系统的误操作防止功能

图3-64 FANUC 31iMA系统的定期维护功能

图3-65 FANUC 0iMD系统的CNC参数设定支援功能

图3-66 系统的8级密码保护功能

8)总线功能:系统可选择各种总线功能,如Profibus、Device Net和FL-net总线功能板(可选择配置),实现与其他公司(如西门子和ABB等)的PLC模块兼容通信任务,以实现数据的采集和处理;而FANUC 0iD系统仅有Profibus总线板选项。

2.FANUC0iD/0i MateD系统的基本配置

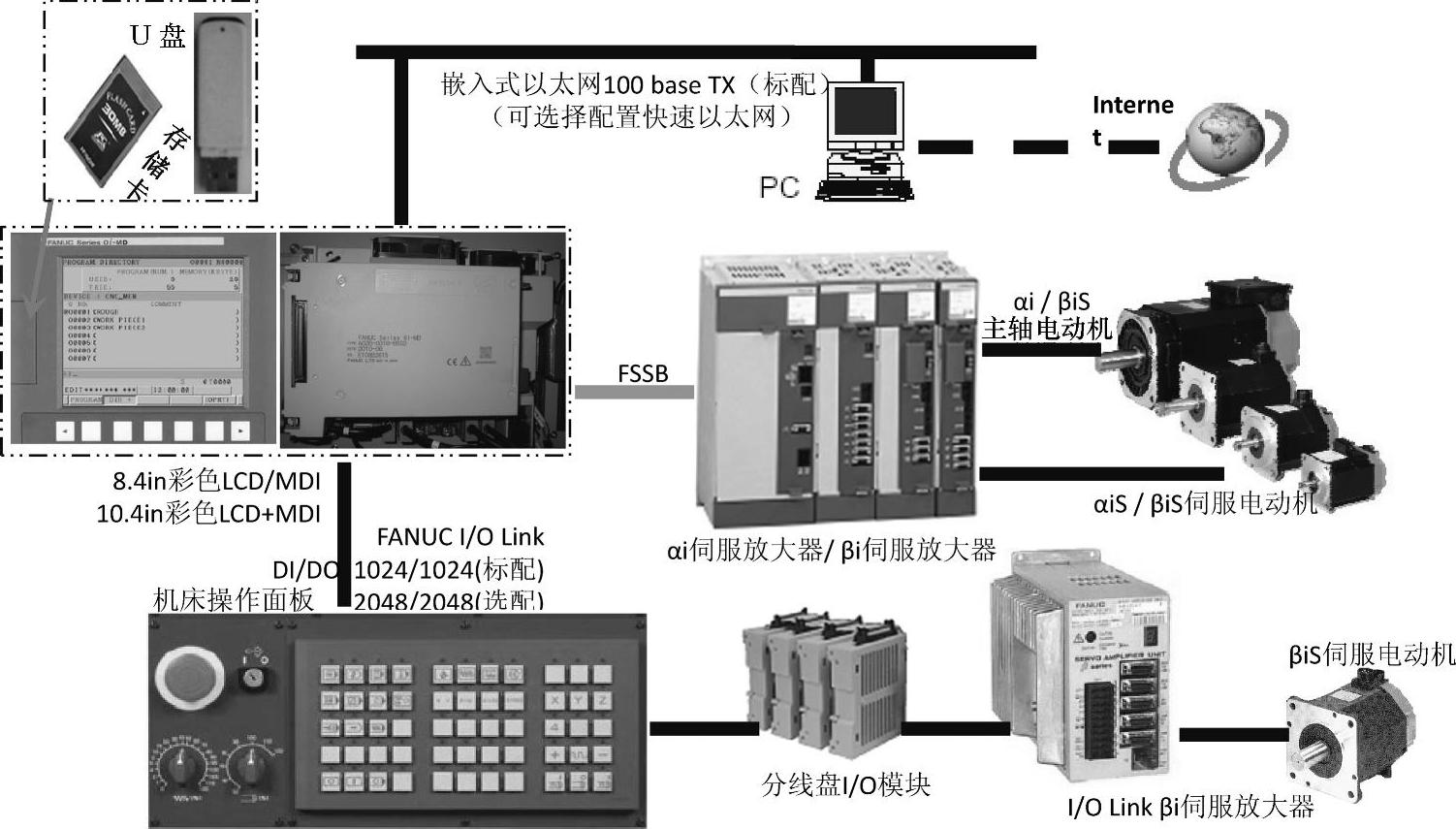

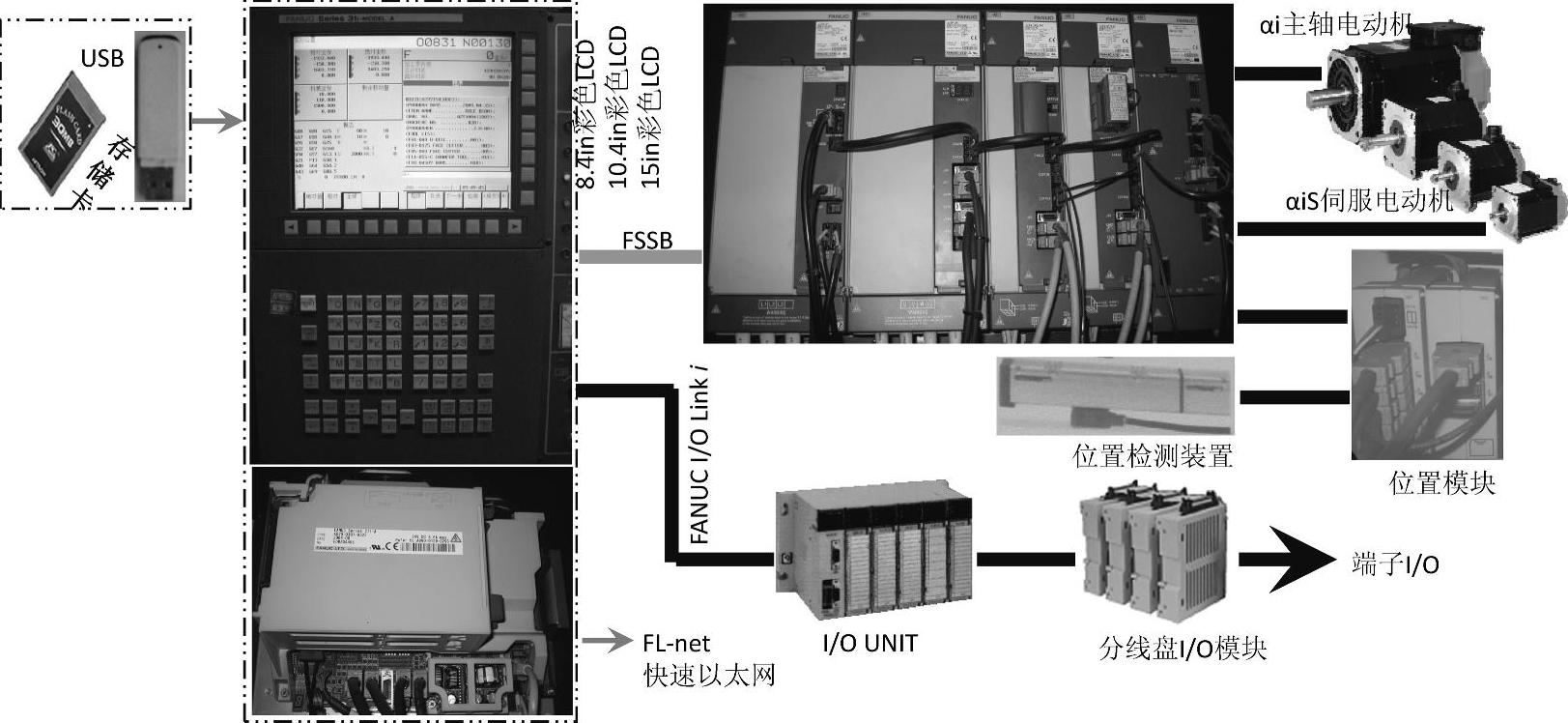

(1)FANUC0iD系统的基本配置(见图3-67、图3-68)

图3-67 FANUC 0iMD系统的基本配置

图3-68 FANUC 0iTD系统的基本配置

1)CNC装置:系统可选择一体型CNC装置,也可选择分体型CNC装置。

2)显示装置与MDI键盘:FANUC 0iD系统显示装置的标准配置为8.4in或10.4in液晶彩色LCD,可选择配置触摸屏显示装置。

3)伺服驱动:经伺服串行总线FSSB与多个αi/βi伺服放大器相连,配置αiS/βiS系列伺服电动机。

4)机床强电I/O接口:FANUC 0iD系统使用I/O模块做机床强电信号的驱动,每一个I/O点分配有唯一的输入/输出地址。

5)I/OLinkβi伺服:FANUC 0iD系统可使用经I/O Link连接的βi伺服放大器和βiS电动机,以驱动刀库、交换工作台和上下料装置等外部机械装置。

6)以太网口:FANUC 0iD主板上标配有嵌入式以太网,以太网插板、DataServo/数据服务器板和PCMCIA网卡可根据使用情况进行选择配置,另外还可选择配置USB接口传输数据。

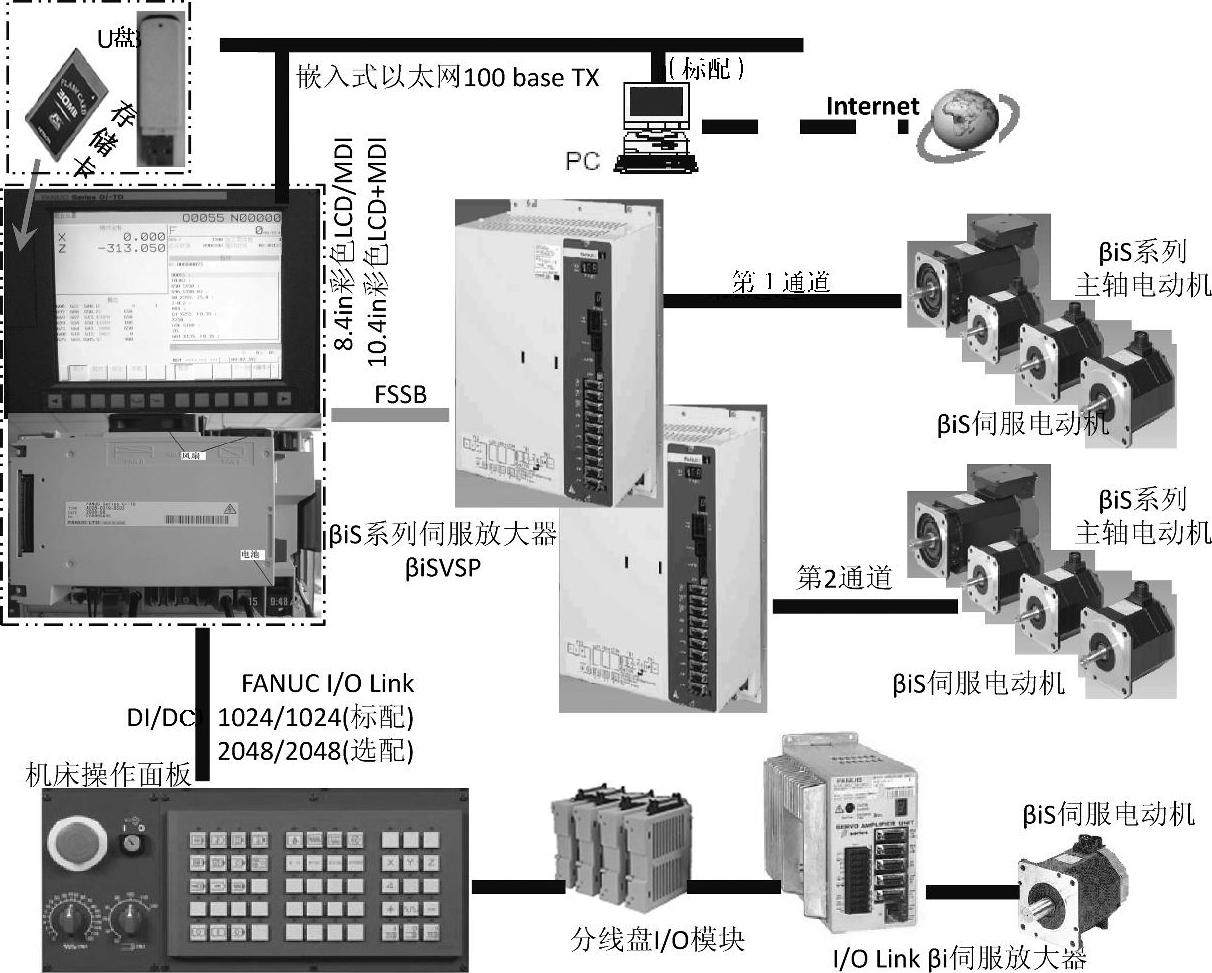

(2)FANUC 0i MateD系统(见图3-69)

图3-69 FANUC 0iMateD系统的基本配置

1)CNC装置:FANUC 0iMateD系统的标准配置为一体型CNC装置;显示装置的标准配置为8.4in彩色LCD/MDI,可分为横式和竖式两种形式。

2)伺服驱动:经伺服串行总线FSSB与一体型的βiSVSP(M系列)或βiSVSPc(T系列)放大器相连,配置βiS系列主轴电动机和伺服电动机;可在βiSVSP(M系列)放大器的基础上追加αiSV放大器,以使控制轴数的追加更经济;也可在βiSVSPc(T系列)放大器的基础上追加αiSP放大器,以使回转刀具用主轴电动机的追加更经济。

3)机床强电I/O接口:与FANUC 0iD系统一样,使用I/O模块做机床强电信号的驱动,每一个I/O点分配有唯一的输入/输出地址。

4)以太网口:仅配置了PCMCIA网卡(与内嵌以太网相比,功能相近但不支持FANUC程序传输软件),可选择配置内嵌以太网和USB接口。

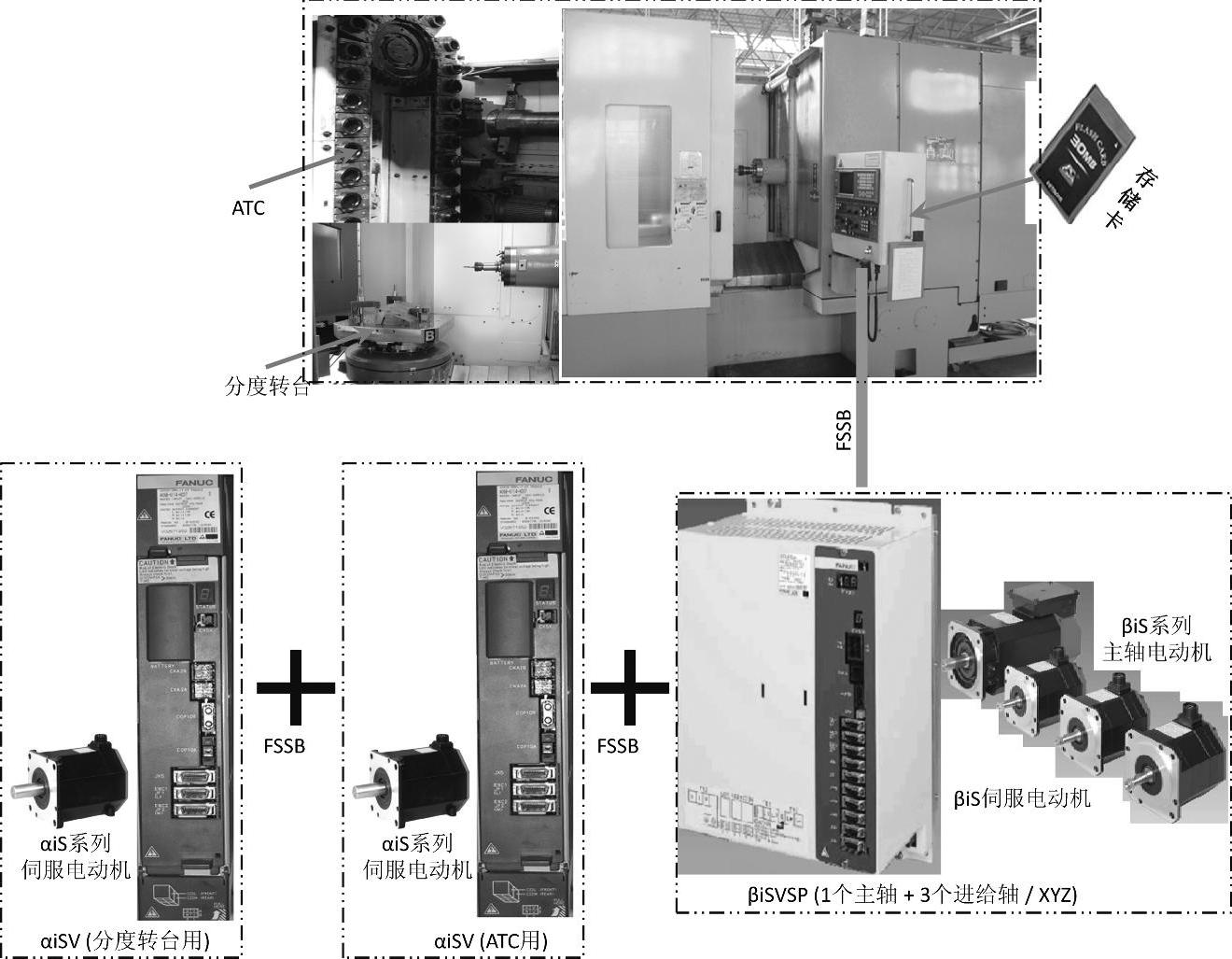

3.FANUC 30i/31i/32i系统的基本配置(见图3-70)

1)主轴放大器和伺服放大器采用一根光缆与CNC本体连接,引入了高可靠性的ECC/纠错代码技术,使主轴与CNC间的通信可靠性得以大幅提升。

2)PMC与各种I/O串行连接的I/O Link升级为I/O Linki,使得每一通道的最大I/O点数由1024点输入/1024点输出扩展为2048点输入/2048点输出,最大连接组数由16组提升至24组。FANUCI/O Link i还加强了丰富的报警检测功能,如电缆断线、I/O模块断电和DO接地检测等,当发生故障时可准确判定故障的位置,以缩短停机时间。

图3-70 FANUC 30i/31i/32i系统的基本配置

3)可支持以太网方式连接的第2台显示器,与CNC控制侧显示相同的画面。

4)可在3维空间内检测刀具或卡具等构造物的干扰,以避免机械碰撞的发生。

有关数控机床FANUC系统模块化维修的文章

图3-1 FANUC0MC系统的基本配置2.FANUC0D系统FANUC0D系统是FANUC公司在FANUC0C系统的基础上研制开发出的普及型数控系统。机床操作面板可以选择FANUC公司专用操作面板,也可配置机床制造厂家制作的机床操作面板。CNC装置FANUC0TD系统配置2个联动的CNC轴,FANUC0MD系统配置3个联动的CNC轴。图3-2为FANUC0TD系统的基本配置。......

2023-06-23

根据年月平均负荷初步配置系统容量。图5-2复合系统的年月平均负荷分布表5-21年中太阳辐射总量的月平均值3)月平均温度。一般孤网系统的负荷失电率保证在不大于1%即满足要求,则配置抽水蓄能机组的容量为120kW。3)根据净负荷的月平均值,配置不同的抽水蓄能机组的容量,计算抽水蓄能机组的发电量或抽水耗电量,与净负荷之间比较,得到配置抽水蓄能机组后复合系统的负荷盈亏率。......

2023-06-23

利用年负荷曲线,初步配置风力发电机、光伏阵列和抽水蓄能机组的容量。图4-3系统负荷只考虑风力发电的容量配置在流程图中,注意步长ΔPwin的选取,若选择过大,不能找到最优的容量值,且可能陷入死循环;若选择过小,程序运行时间长。图4-4系统负荷只考虑光伏发电的容量配置第三步:根据系统的年负荷曲线,建立风光互补的优化模型,利用粒子群优化算法,对风力发电机和光伏阵列的容量进行优化。......

2023-06-23

显示CNC系统配置信息的基本操作步骤如下:1)按MDI面板的功能键,选择系统显示模式。2)按软功能键〖系统〗,LCD显示图10.1-5所示的系统配置信息显示页面。......

2023-06-25

一般采用F级绝缘、IP54外壳保护等级。各品牌对公共交通型自动扶梯的动力配置不尽相同,但一般以80%左右的制动载荷作为额定载荷计算电动机功率,通常比普通自动扶梯高20%以上。减速箱 普通自动扶梯多采用造价较低的单级蜗轮蜗杆减速箱。常采用的有全齿轮减速箱、一级齿轮一级蜗轮的减速箱。减速箱的工作寿命设计应不小于140000h。梯级链条的安全系数应不小于5。一般要求在制动载荷条件下,销轴比压不大于25N/mm2。......

2023-06-15

以FANUC 18iMB系统为例,介绍系统的基本配置。通常配置10.4in高分辨率的彩色LCD,且为4个子画面显示;MDI操作面板为全键盘操作面板,与显示装置分体。图3-31 FANUC 18iMB系统的基本配置图3-31 FANUC 18iMB系统的基本配置图3-32 FANUC系统的I/O装置I/O Link附加伺服轴:根据机床具体的辅助控制要求,可选择附加伺服轴控制功能。其中,FANUC16i/18i系统的以太网为标准配置,FANUC21i系统的以太网为选择配置。......

2023-06-23

从细处入手商场无小事,抓大事不能忽视小事。能够精准掌握执行细微之处,就可以减少不必要的意外与慌乱,也唯有小事处理得好,大事才有着落。重视细节,从细节入手,表面上是小事一件,事实上是确保大事的彻底执行的保障和前提。在李书福经年累月的要求下,吉利的日常管理才能深入每位经理人的骨髓当中。就是这样对细节精益求精,才有了如今“外婆家”的火爆。正所谓想做成大事,必须从最简单的事情做起,必须从细微之处入手。......

2023-12-04

根据典型日负荷平均小时用电量对系统容量进行校核。图5-15典型日负荷曲线按典型日负荷曲线,对进行月校核后的风力发电机的容量、光伏阵列的容量、抽水蓄能机组的容量进行日校核。3)一般一天中,在8:00~10:30和14:00~16:30两个时段,净负荷较大,根据月校核调整后的抽水蓄能机组容量仍不能满足负荷需要,则需配备一定容量的蓄电池。......

2023-06-23

相关推荐