对于像数控加工中心类的机床,其要求的调速范围就更宽了。带有变速齿轮的配置方式这是大、中型数控机床采用较多的调(变)速配置方式,见图2-31a。利用三相异步电动机的转矩和定子磁链及其模型输出的定子磁链相位,直接对逆变器桥臂的通断状态进行控制。......

2025-09-29

CNC(Computer Numerical Control)装置又称计算机数控装置,是数控机床的中枢指挥系统。它除了具有一般计算机的结构外,还有与数控机床功能有关的功能模块和接口单元。它主要是由硬件和具有多任务并行处理、多重实时中断特点的软件组成,且软件需要在硬件的支持下方能运行。

CNC装置主要通过内部的逻辑电路或控制软件,对直线、圆弧和其他曲线等进行数据的编译、运算和处理,并输出各种信息和指令,以控制机床各环节的动作。下面以一条线段为例介绍数字化电信号的流转过程:外部控制信息输入→二进制译码处理→刀具补偿→速度控制→插补运算→位置控制→发出指令(电平<5V的弱电信号)→主轴放大器或伺服放大器驱动电动机旋转→带动机械部件运动。

1.外部控制信息输入

CNC装置具备工作条件后,采取存储工作方式(即一次性输入)或NC工作方式(边输入边加工),将加工程序、刀具长度补偿值、半径补偿值及工件零点的偏置值等控制信息,以指定格式“G01XeZeF…”经输入装置传入CNC装置中。

2.二进制译码处理

外部控制信息输入后,启动加工运行,CNC装置在系统控制程序作用下,以程序段为单位,经系统软件译码后,将几何信息(工件尺寸)和工艺信息(M、S、T功能)等翻译成计算机可识别的二进制数(Xd,Zd,Fd)。

几何信息是通过零件图样获得的几何轮廓信息,由G代码规定轮廓类型;工艺信息是经过工艺处理后获得的信息,如工艺准备、刀具的选择、走刀路线和切削用量及补偿方案等;辅助信息是除几何信息和工艺信息之外的其他信息,如主轴的起停和正反转控制、切削液的开和关、工件的夹紧和松开以及自动换刀等。

3.数据处理

数据处理包括刀具半径补偿、刀具长度补偿和进给速度的处理。数控编程时,一般直接按工件轮廓(Xe,Ze)编制程序;同时考虑刀尖半径(rx,rz)(刀具半径矢量在X、Z向的投影)的补偿,将工件轮廓轨迹转化为刀具刀尖中心轨迹(Xe′,Ze′)。

刀具长度补偿的目的在于解决刀具长短不一的问题,以方便更换刀具和提高加工效率;同时将程序中指定的合成进给速度(空行程快速定位速度和由F指令确定的进给速度)分解为各坐标方向上的分速度,以便进行速度的预处理工作。数据处理还包括刀库换刀和主轴换挡等辅助动作的处理。(https://www.chuimin.cn)

4.插补运算

插补是指在一条已知起点和终点的直线或曲线上进行数据点的密集化,因此插补运算是对工件轮廓轨迹进行数据点的密集化。通过寻找基点或节点的坐标,工件轮廓被描述,且CNC以微小线段的形式表示一个周期内的位置增量。将计算结果向各坐标轴发出运动指令(脉冲当量),经由放大器驱动电动机旋转,从而使工件和刀具相对运动,最终加工出工件。

插补过程中,每个插补周期内的进给量ΔL(μm),相应地计算出第(i-1)次插补周期内终点与起点间的距离为l=(i-1)ΔL。该距离在X、Z向上投影确定的点(X2(i-1),Z2(i-1))坐标为X2(i-1)=lcosα和Z2(i-1)=lcosβ;而第(i-1)次进给量在X、Z向上投影确定的点(ΔX2,ΔZ2)坐标为ΔX2=ΔLcosα和ΔZ2=ΔLcosβ。以上结果均存放于插补寄存器AR中。

5.位置控制

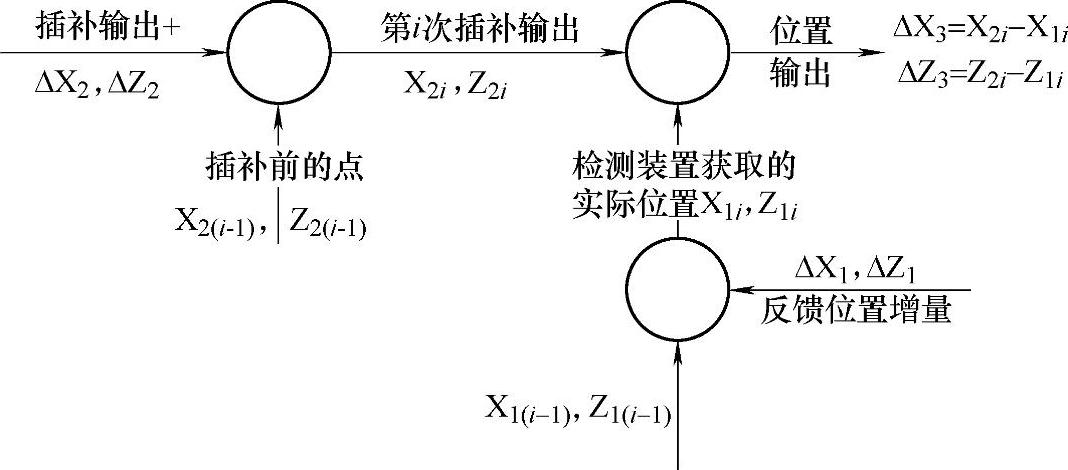

位置控制(模型图见图1-57)是在每个采样周期内,由位置调节器进行理论位置与实际位置的比较,用位置差值控制各轴伺服系统驱动机床坐标轴运动并合成其运动,以实现精确定位加工,最终得到所需的工件轮廓。插补前的点(X2(i-1),Z2(i-1))与插补输出进给增量点(ΔX2,ΔZ2)融合,得到第i次插补点(X2i,Y2i)的理论值X2i=X2(i-1)+ΔX2,Z2i=Z2(i-1)+ΔZ2;而检测装置获取的实际位置(反馈点)为(X1i,Z1i)。如此,位置控制差值点(ΔX3,ΔZ3)的坐标为ΔX3=X2i-X1i和ΔZ3=Z2i-Z1i。

图1-57 位置控制模型图

6.显示和诊断

通过系统的CRT/LCD屏幕,可显示加工过程和插补运算的相应结果,同时通过联机诊断(子诊断程序融于系统程序的各部分,随时检查)或脱机诊断(系统运转条件下,由CNC配备的脱机诊断程序检查)对系统的运算过程进行监控,并将监控结果显示在屏幕上。CNC装置可对数控系统进行比较全面的自诊断检查,如检测系统、位置控制单元和伺服系统的异常,CPU、ROM和RAM的异常,CNC装置分别与MDI和PMC之间的数据传输异常等。

相关文章

对于像数控加工中心类的机床,其要求的调速范围就更宽了。带有变速齿轮的配置方式这是大、中型数控机床采用较多的调(变)速配置方式,见图2-31a。利用三相异步电动机的转矩和定子磁链及其模型输出的定子磁链相位,直接对逆变器桥臂的通断状态进行控制。......

2025-09-29

自动准同步装置能可靠、准确、快速地自动实现复杂的同步操作,代替手动准同步装置。新型微机式自动准同步装置主要特点及要求如下:高可靠性。自动准同步装置的原理和判据正确,采用先进、可靠的微机装置。上位机也需获得同步装置的静态定值、动态参数及并列过程状况的信息。......

2025-09-29

数控机床是一种由计算机控制的新型机床,其应用了很多的开关,这里仅介绍其中的一种——接近开关。图1-19 接近开关的图形和文字符号通过本任务的实施,对按钮、行程开关、万能转换开关和数控机床用开关电器应该都有了一定的认知。......

2025-09-29

由于曳引式电梯有对重装置,如果轿厢或对重撞在缓冲器上后,电梯就失去曳引条件,避免了冲顶事故的发生。一般情况下只有轿厢的载重量达到50%的额定载重量时,对重一侧和轿厢一侧才处于完全平衡,这时的载重量称为电梯的平衡点,此时由于曳引绳两端的静荷重相等,使电梯处于最佳的工作状态。但是在电梯运行中的大多数情况下,曳引绳两端的荷重是不相等且是变化的,因此对重的作用只能使两侧的荷重之差处于一个较小的范围内变化。......

2025-09-29

主磁场均匀性测量:图1-2-13数控机床控制面板一、显示装置数控系统通过显示装置为操作人员提供必要的信息。续表图1-2-14FANUC 0i系统CRT界面二、MDI键盘NC键盘包括MDI键盘及软键功能键等,如图1-2-15所示。这些按钮用于直接控制机床的动作或加工过程,如启动、暂停零件程序的运行,手动进给坐标轴,调整进给速度等。......

2025-09-29

数控机床的原理构成如图7-3所示,实物结构如图7-4所示。由于数控加工的特点,数控机床在整体布局、外观造型、传动系统、刀具系统的结构以及操作机构等方面都已发生了很大的变化,以适应数控机床的加工要求和充分发挥数控机床的功能。计算机数控装置数控装置又称CNC单元,由信息的输入、处理和输出三个部分组成,是数控机床的核心。2)程序编制及程序载体数控程序是数控机床自动加工零件的工作指令。......

2025-09-29

相关推荐