加工中心是目前世界上产量最高、应用最广泛的数控机床之一。固定立柱式加工中心由工作台实现X、Y坐标运动,由主轴箱实现Z坐标运动,如图6-1所示;移动立柱式加工中心的工作台固定,X、Y和Z坐标运动由立柱和主轴箱实现。3)龙门加工中心。加工中心与同类数控机床相比,结构较复杂,控制系统功能较多。......

2023-06-26

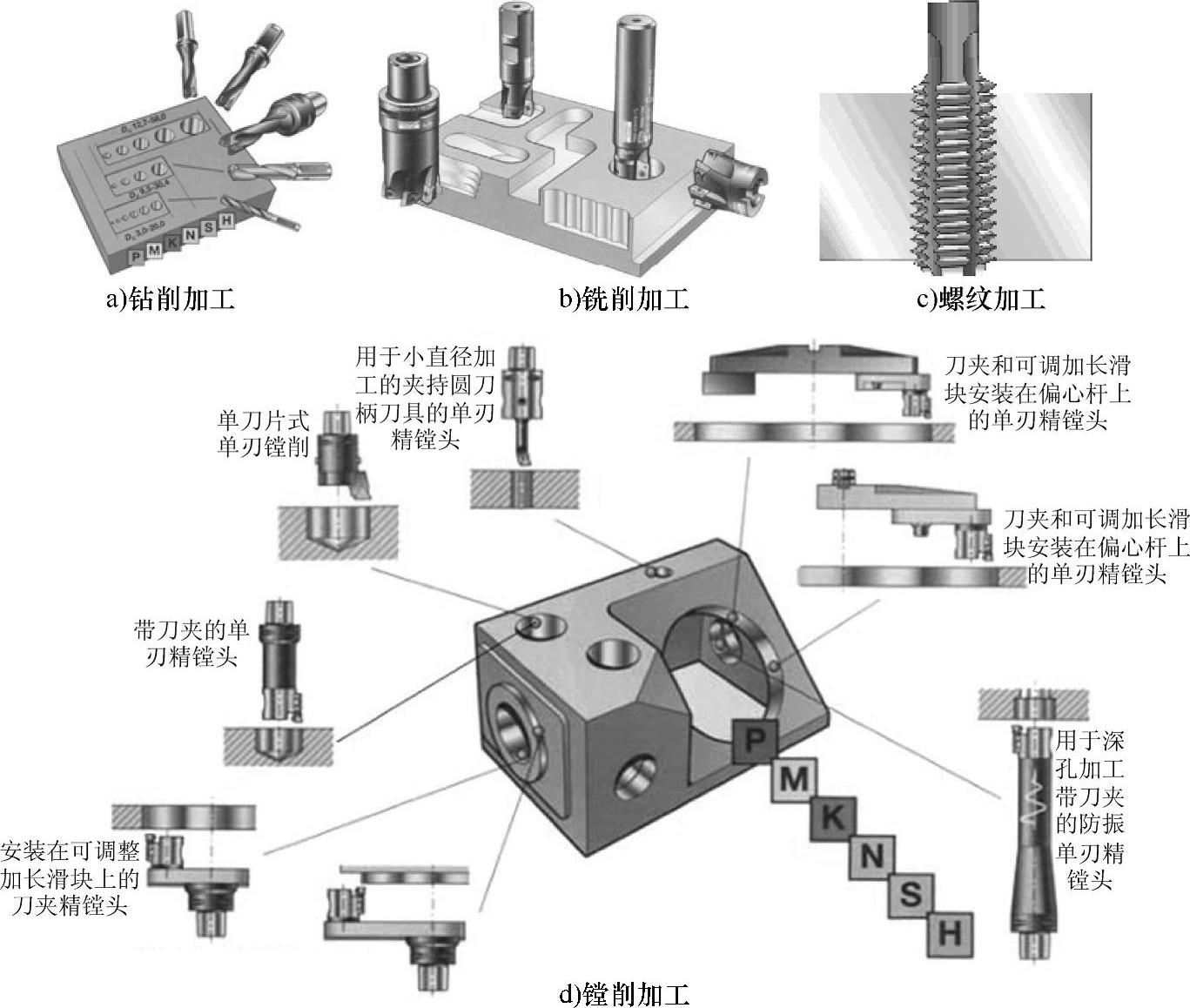

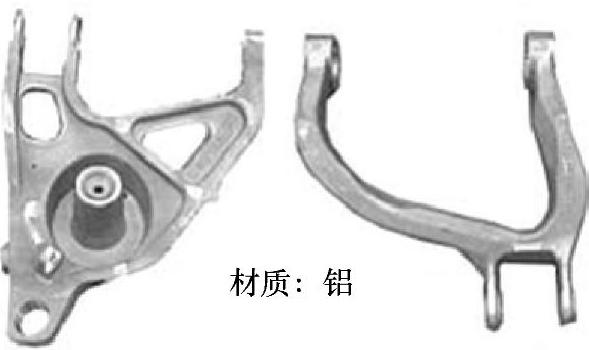

加工中心是在数控铣床的基础上添加刀库、自动换刀装置和分度工作台或双工作台等装置,集钻削、镗削、铣削、攻螺纹和切削螺纹等功能于一台设备上,且工件一次装夹后便可连续完成钻、镗、铣、铰和攻螺纹等多工序加工(见图1-30)。它是一种由数字化电信号来控制机床运动过程的高集成度的数控机床。

1.应用范围

高度柔性化的加工中心特别适合于形状较复杂、工序繁多和精度要求较高的中小批量、多品种的零部件加工。

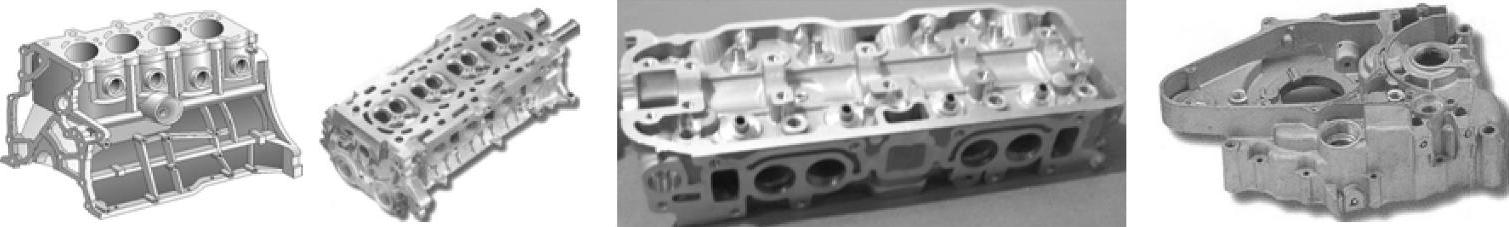

(1)箱体类工件的加工(见图1-31)箱体类工件一般是指具有孔系和平面,内部有一定型腔,在长、宽、高方向有一定比例的零件。这类工件一般得进行多工位孔系和平面的加工,其定位精度要求较高。使用加工中心加工时,一次装夹即可完成普通机床60%~95%的工序内容。

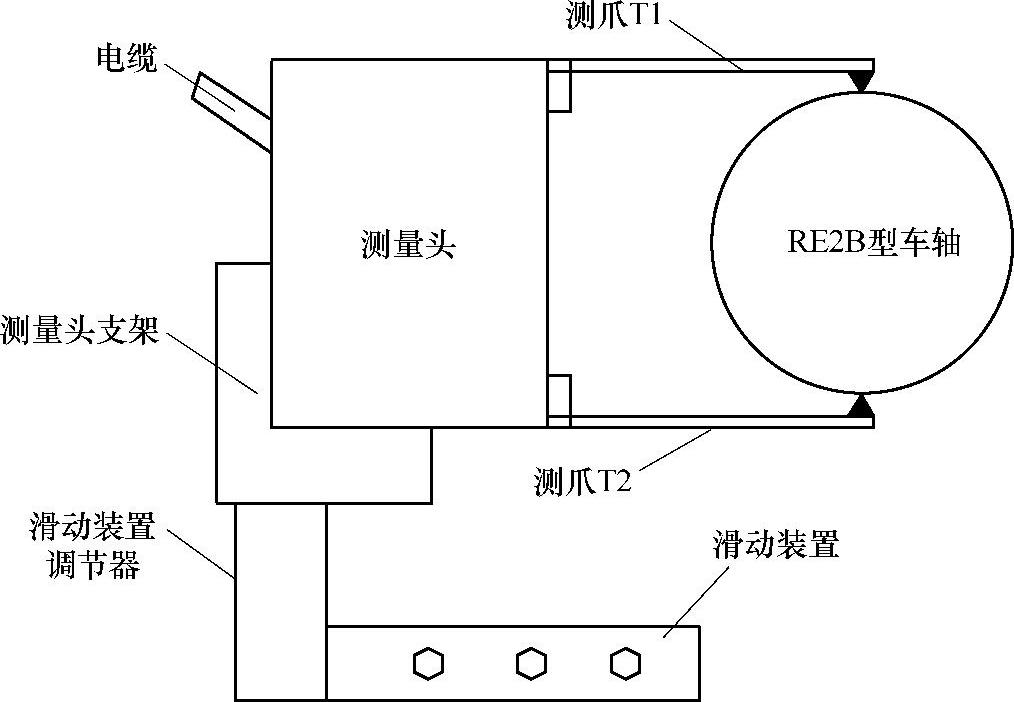

图1-28 Marposs T25G检测系统原理图

图1-29 Marposs在线径向测量仪与RE2B型车轴

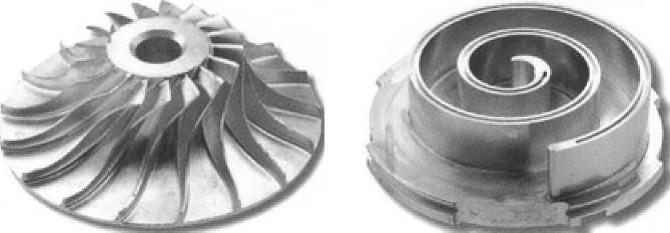

(2)复杂曲面类工件的加工(见图1-32)具有3~5轴联动控制的加工中心在配置了球头铣刀后,可加工复杂曲面类工件。

图1-30 加工中心的多工序复合加工

图1-31 箱体类工件的加工

(3)异形件的加工(见图1-33)对于手机外壳等外形不规则的异形件,可利用加工中心实现点、线、面多工位的混合加工。

(4)盘套类工件和轴类工件的加工利用加工中心可以实现带有键槽或径向孔及端面上分布着孔系或曲面的盘套类工件和轴类工件的加工。

图1-32 复杂曲面类工件的加工

图1-33 异形件的加工

2.分类

根据加工时主轴与工作台的相对位置,可将加工中心分为卧式加工中心、立式加工中心和龙门式加工中心等。

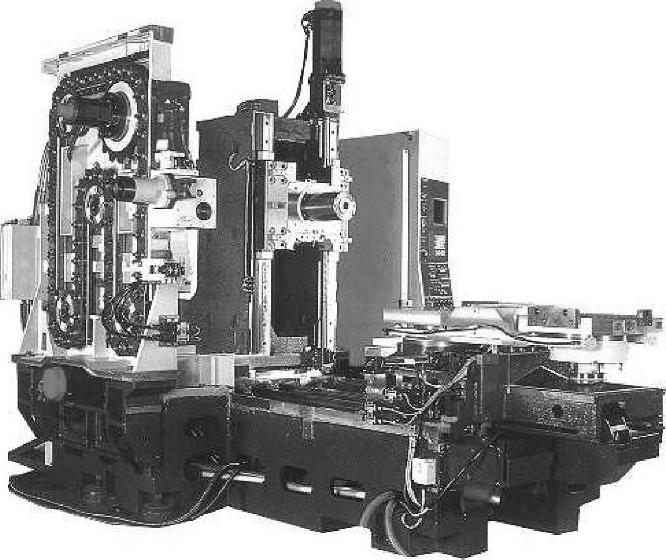

(1)卧式加工中心其主轴轴线与工作台平行,刀库形式多为带机械手的链式刀库,刀库容量有30、60、80、120或160把刀几种规格。卧式加工中心一般为4轴联动控制(X、Y、Z3个直线轴和1个回转轴),可以使箱体类工件一次装夹后完成除安装面和顶面外4个面的加工;有的还可以增加自动交换工作台,边加工边装卸工件,以缩短辅助时间和提高加工效率。按照悬挂主轴箱的立柱是否运动,又可将卧式加工中心分为固定立柱型卧式加工中心(见图1-34)和移动立柱型卧式加工中心(见图1-35)两类。

图1-34 固定立柱型卧式加工中心

图1-35 移动立柱型卧式加工中心

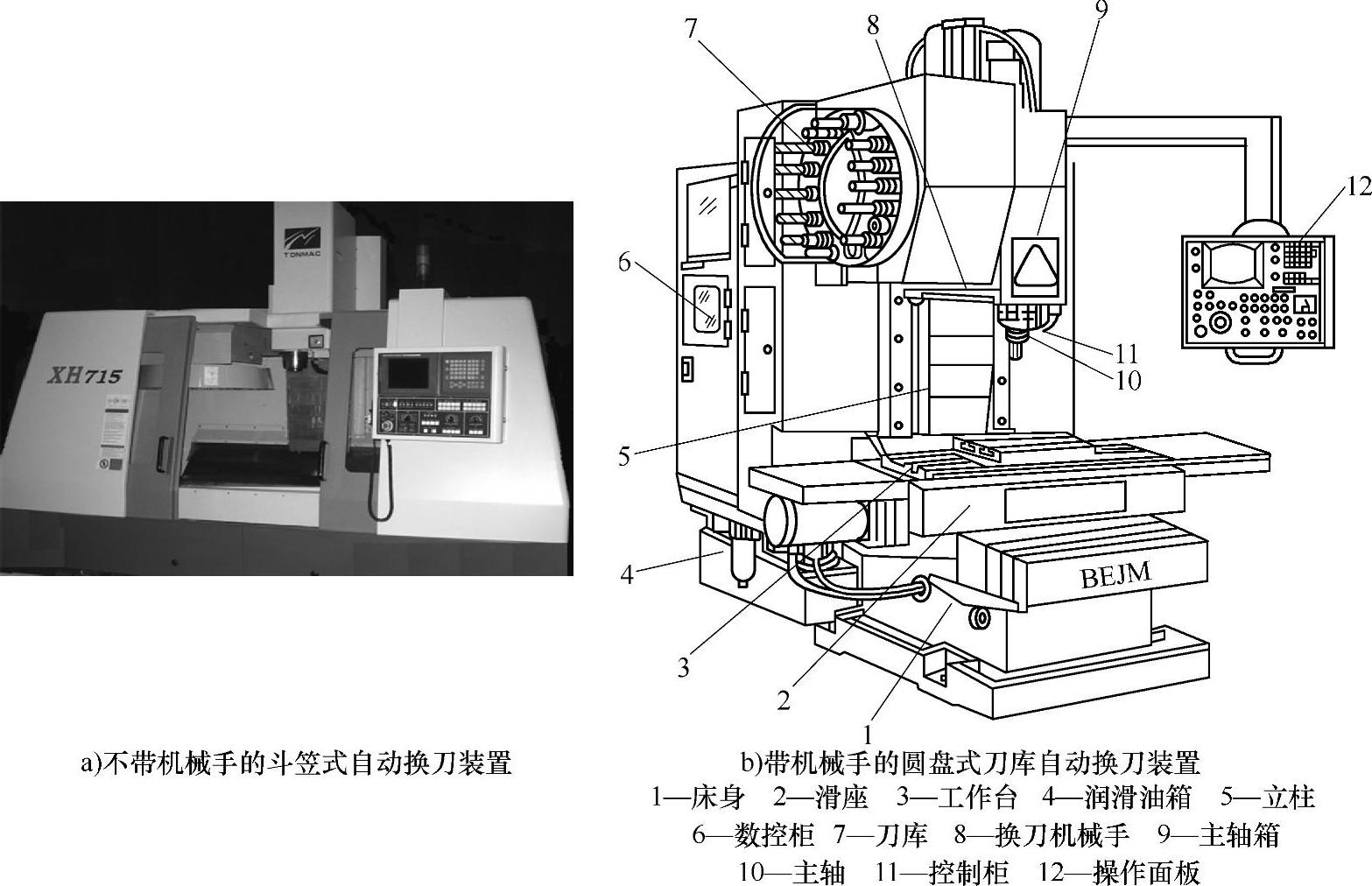

(2)立式加工中心(见图1-36)其主轴轴线与工作台垂直,大多数立柱固定不动,具有X、Y、Z三个直线坐标轴,可实现3轴2联动或3联动控制;采用复杂的高端数控系统(FANUC 30i或SINUMERIK 840D系统等),也可实现5轴或6轴的联动控制;当工作台装有1个回绕水平轴的数控回转台(B轴)时,可进行螺旋线类零件的加工。通常情况下,主轴转速为6000~15000r/min的立式加工中心为低速型立式加工中心,主轴转速为18000r/min以上的为高速型立式加工中心。立式加工中心的自动换刀形式主要有不带机械手的斗笠式自动换刀装置和带机械手的圆盘式刀库自动换刀装置两种,主要适于板类、盘类、模具及小型壳体类复杂零件的顶面钻、铣、镗、攻螺纹等加工。

图1-36 立式加工中心

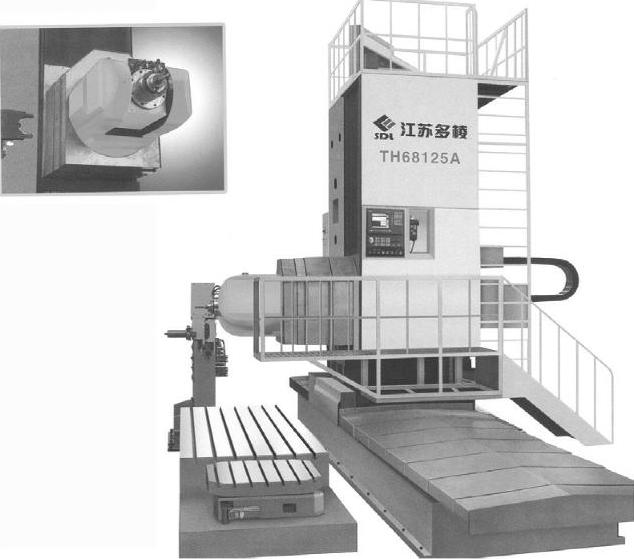

(3)龙门式加工中心(见图1-37)其主轴以立柱龙门形式垂直设置,可自动更换主轴头,以实现多功能加工;刀库采用链式刀库或圆盘式刀库;主要适于航天零件和汽轮机等形状复杂的大型工件的加工。

图1-37 龙门式加工中心

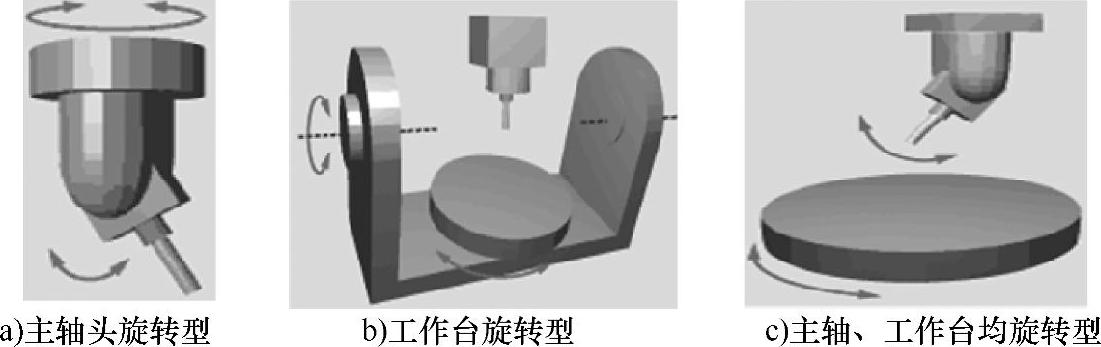

(4)五面复合加工中心(见图1-38)目前,高档加工中心的发展方向是五面复合加工中心。它主要配置FANUC 30i或SINUMERIK 840D等复杂的高端数控系统,至少可实现5个坐标轴的联动控制;具有X、Y、Z 3个基本直线坐标轴和A(30°~120°)、B(0~360°)、C(0~360°、一般±90°回转)3个回转轴;工件一次装夹后,可完成除安装面外五面体的加工,主要适用于螺旋桨叶片和各种复杂模具等零件的复杂外形或曲面的加工。

图1-38 五面复合加工中心

1)五面复合加工中心一般有主轴头旋转型,工作台旋转型(或摇篮型),主轴、工作台均旋转型3种型式(见图1-39)。

图1-39 五面复合加工中心的3种型式

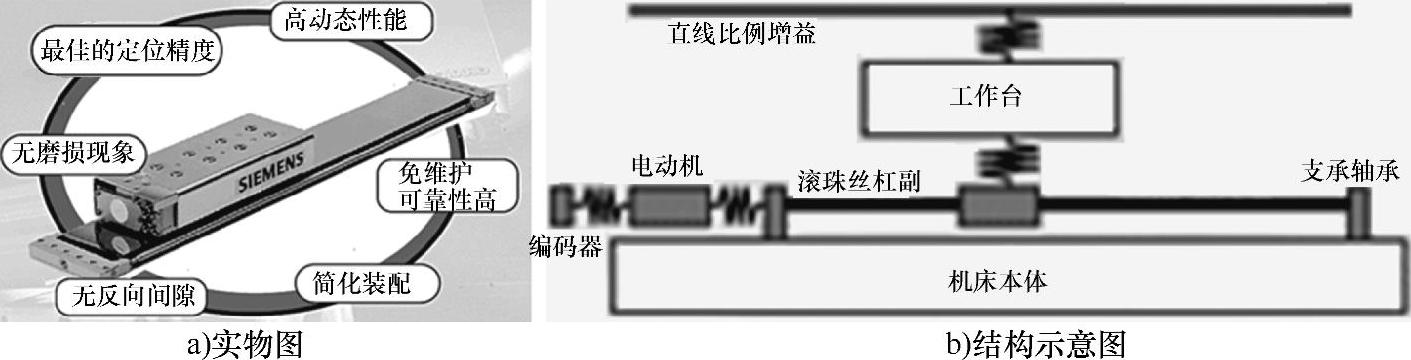

2)因为直线驱动可省略中间的传动环节,不存在磨损且无反向间隙,可使数控机床达到最佳的定位精度,所以直线驱动技术(见图1-40)被逐渐应用于五轴复合加工中心上。

目前,正研究应用阻尼方法来提高直线电动机的定位性(即高速移动中快速停止),并逐渐应用双驱动技术(即1个驱动模块控制2个执行机构,见图1-41a),使采用了较宽工作台或龙门结构的复合加工中心的动态特性趋于更加完美。

图1-40 直线驱动技术示意图

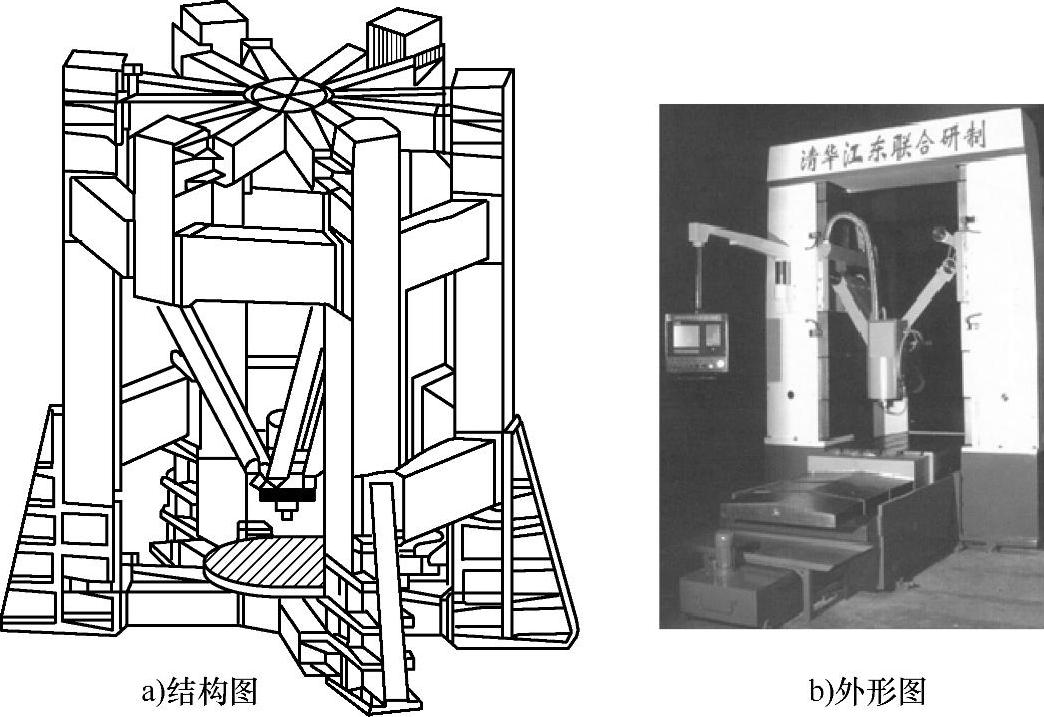

(5)虚拟轴加工中心(见图1-42)也称并联数控机床,它是由以机床框架为固定平台的若干个伸缩杆组成的空间并联机构,主轴部件安装在并联机构的动平台上,工作台与机床框架连接在一起。改变杆件的长度或移动杆件的支点,可带动活动平台产生多个自由度(一般3~6个)的空间运动,从而使刀具在工件上加工出完整的复杂三维曲面。

3.结构组成

虽然加工中心的类型较多且外形结构也存在一定的差异,但万变不离其宗,加工中心的切削刀具主要是钻头、铣刀和丝锥等,通过CNC装置控制伺服系统驱动伺服电动机旋转,从而带动机械部件运动,及伴随加工过程自动提供切削液、润滑油和工装夹具夹紧/松开等一系列的辅助动作。

图1-41 双驱动与单驱动的优缺点比较

图1-42 虚拟轴加工中心

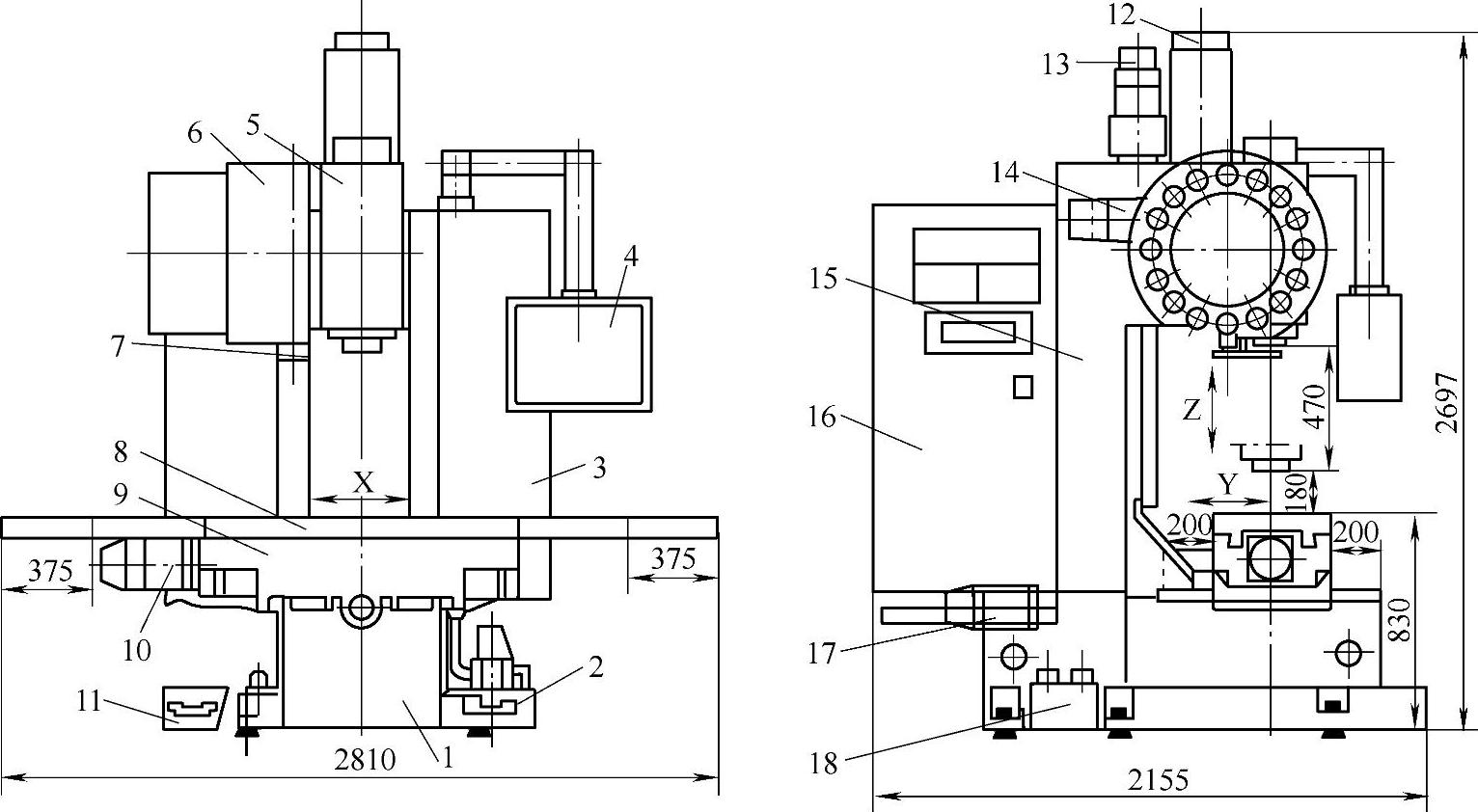

加工中心(见图1-43)通常由输入/输出装置、数控系统(FANUC、SINUMERIK或MITSUBISHI等)、与数控系统配套的伺服系统、检测系统(HEIDENHAIN等)、机床本体(床身、立柱和滑座等)、电气控制回路、液压系统、润滑和冷却系统、排屑装置等数控机床的通用部分组成,另外还配有关键部分——包含刀库和换刀机构两部分的自动换刀装置。

图1-43 加工中心

1—床身 2—切削液箱 3—电控柜 4—操作面板 5—主轴箱 6—圆盘式刀库 7—机械手 8—工作台 9—滑座 10—X轴伺服电动机 11—切屑箱 12—主轴电动机 13—Z轴伺服电动机 14—刀库电动机 15—立柱 16—数控柜 17—Y轴伺服电动机 18—液压站

(1)加工中心的运动形式

1)主运动:主轴放大器驱动主轴电动机旋转,使切削刀具或工件高速旋转。

2)伺服进给运动:伺服放大器驱动伺服电动机旋转,通过滚珠丝杠螺母副实现工作台的移动;同时,工作台的位置检测装置(如钢基光栅尺)对实际移动位置进行检测,以实现闭环的精确定位控制。

3)自动换刀装置运动:包括刀库的旋转、刀套和换刀机械手的上升或下降,以及主轴的拉刀与松刀。

(2)加工中心的各组成部分

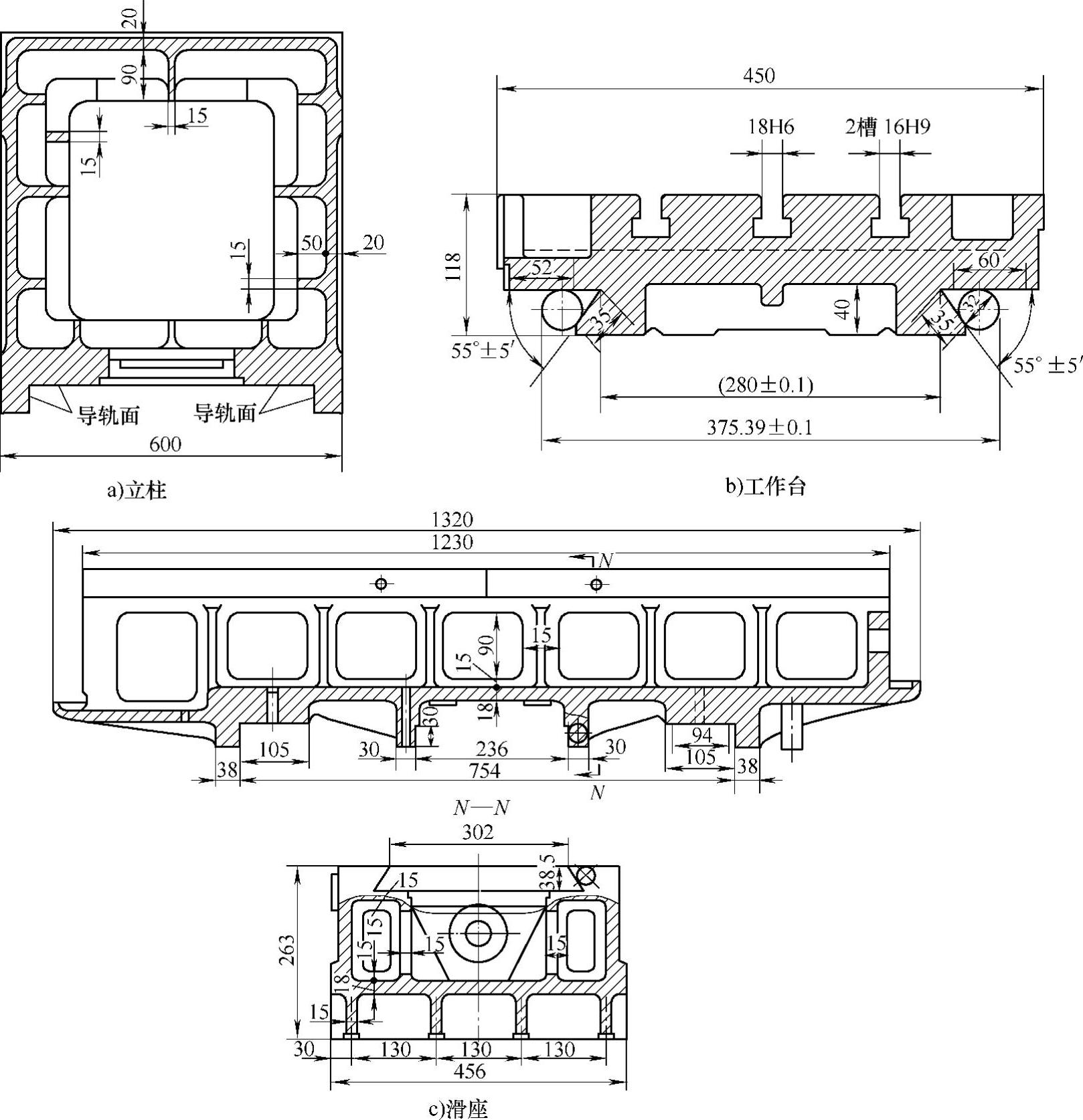

1)床身、立柱、滑座和工作台等基础部件(见图1-44):这些基础部件是加工中心上质量和体积最大的部件,通常为铸铁件或焊接件;同时,基础部件需具备很高的静刚度和动刚度,以承受整机的静载荷和加工时的切削负载。其中,立柱多采用封闭的箱型结构,工作台与滑座间为燕尾形导轨,滚珠丝杠螺母副位于两导轨的中间部位。

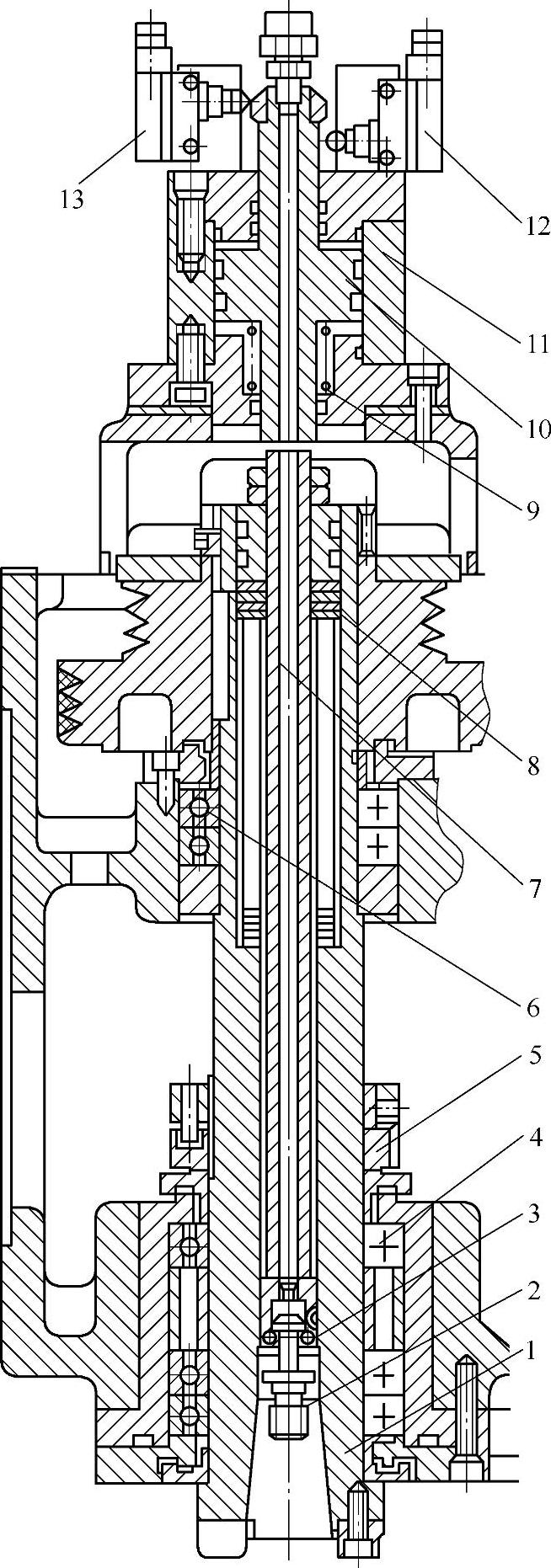

2)主轴部件(JCS-018立式加工中心的主轴部件见图1-45):主轴部件主要包括主轴、支承轴承、箱体和拉刀、内孔吹屑、定向准停等辅助机构,是切削加工的功率输出部件和关键部件。主轴部件结构的好坏对加工中心的性能有着很大的影响。为使主轴满足大转矩切削的要求,绝大多数采用齿轮啮合传动,也有少数采用齿形带传动。

①主轴的支承形式:主轴的前支承采用3个角接触球轴承,以承受径向载荷和轴向载荷。其中,前两个轴承大口朝下,后一个轴承大口朝上。前支承按预加载荷计算预紧量,并由预紧螺母5调整;后支承采用一对小口相对应的角接触球轴承,以承受径向载荷。

②主轴拉刀和松刀:液压缸11上腔通入压力油,活塞10推动拉杆7向下移动,碟形弹簧8被压缩,钢球3进入主轴1的锥孔上端槽内,刀柄尾部的拉钉2被松开,主轴便松刀。液压缸11上腔无油压时,在碟形弹簧8和螺旋弹簧9的恢复力作用下,拉杆7、钢球3和活塞10退回至图示位置,即碟形弹簧8通过拉杆7和钢球3拉紧刀柄尾部的拉钉2,主轴便拉紧刀具。

图1-44 立式加工中心的基础部件

③主轴定向准停装置:其作用和控制方法见第3章。

3)包含CNC装置和PMC装置的数控系统。

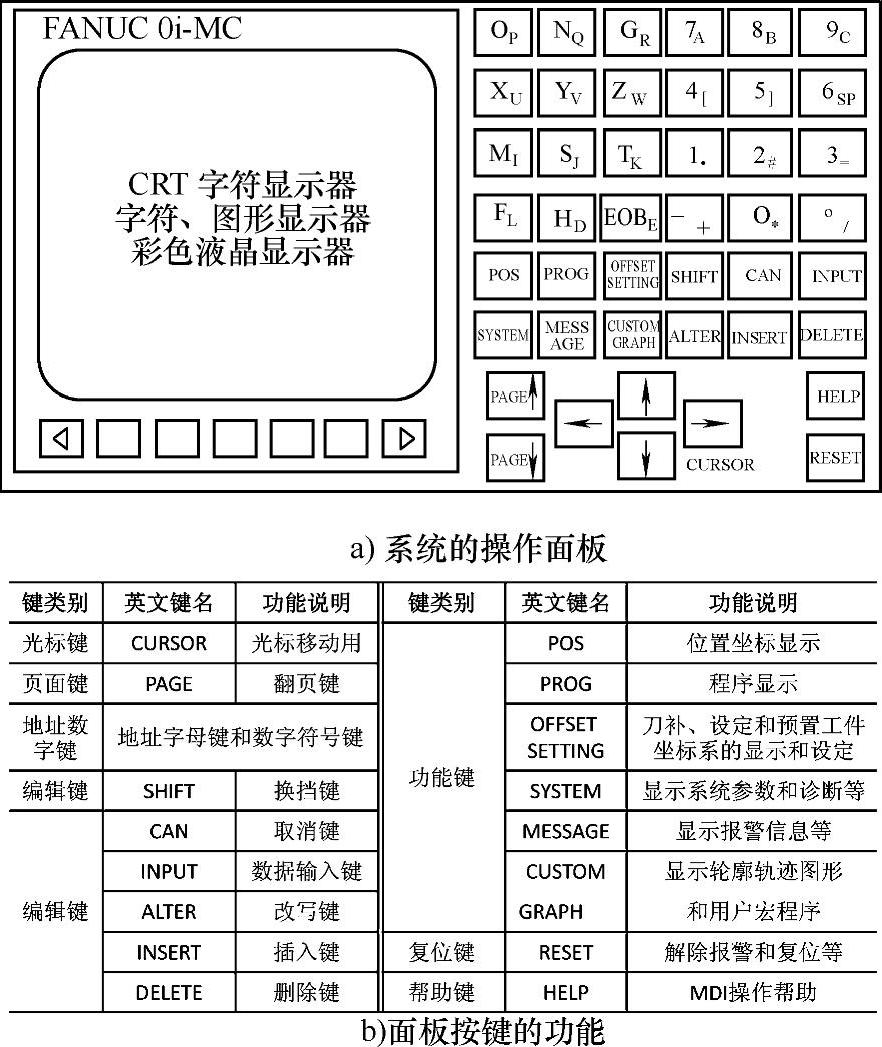

①数控系统的操作面板(FANUC系统的操作面板见图1-46a):操作面板左方为显示器,用于程序和输入数据的显示及坐标图形的监视等。不同功能方式下有不同的显示内容;有的功能方式下有多个屏幕显示页,用翻页键切换。

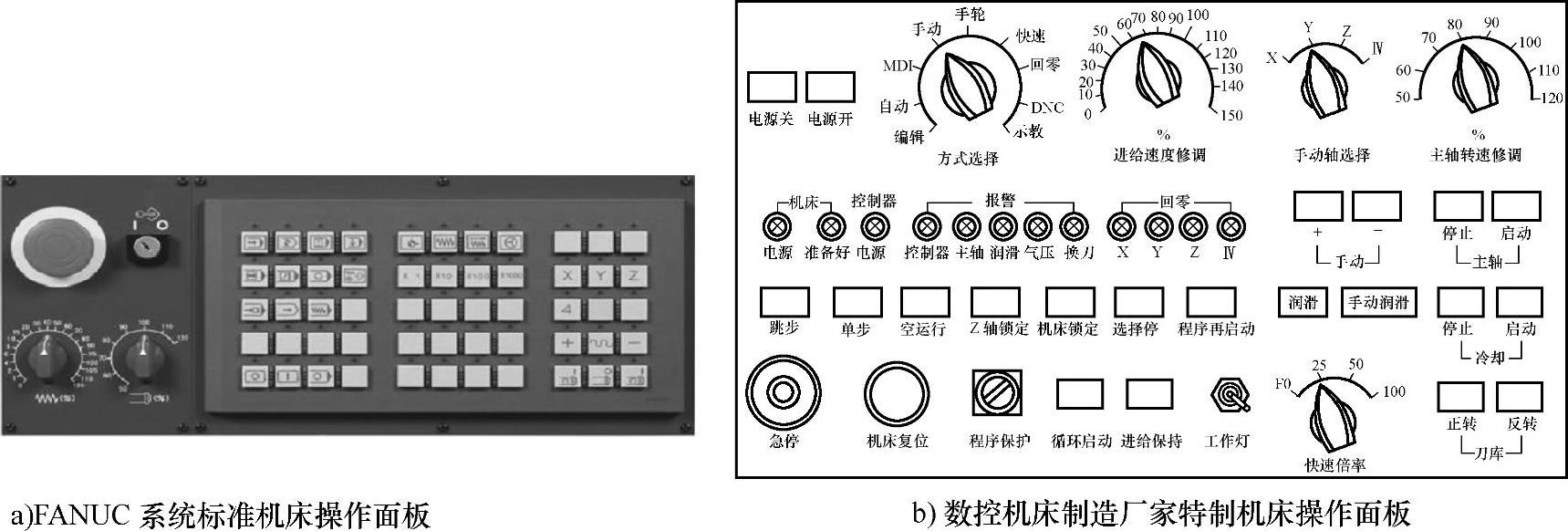

②数控机床的操作面板(见图1-47)。

a.机床操作模式选择开关:包括程序编辑(EDIT)、存储运转(MEM)/自动加工(AUTO)、手动数据输入(MDI)、手动连续进给(JOG)、手轮MPG增量进给、快速进给、回零(REF)、联机通信(DNC)和示教(TECH)等操作模式。

b.进给速度倍率修调旋钮(Feedrate Override):对加工程序指定的进给速度,在0%~150%范围内每隔10%进行倍率的修调。

图1-45 JCS-018立式加工中心的主轴部件

1—主轴 2—拉钉 3—钢球 4、6—角接触球轴承 5—预紧螺母 7—拉杆 8—碟形弹簧 9—螺旋弹簧 10—活塞 11—液压缸 12、13—行程开关

图1-46 FANUC系统的操作面板

c.手动轴选择旋钮(Axis Select):模式开关置于JOG方式,在操作面板上选择要移动的伺服轴后,再按轴的方向按键,即可实现伺服轴的手动连续进给。轴的正负方向遵循标准设定,即假定工件不动,刀具相对于工件运动(编程坐标系)。

d.主轴速度倍率修调旋钮(Spindle Override):对加工程序指定的主轴速度,在50%~120%范围内每隔10%进行倍率的修调。

e.快速倍率旋钮(Rapid Override):快速进给倍率选择开关,以提高JOG进给时伺服轴的移动速度。

图1-47 数控机床的操作面板

f.手轮MPG增量进给:手轮MPG增量进给模式→选X、Y、Z轴→调节移动量(×1、×10和×100分别对应0.001mm、0.01mm和0.1mm刻度值)→旋转手轮。

g.循环启动按键(Cycle Start):自动运转开始(按钮灯亮)/解除临时停止。

h.进给暂停按键(Feed Hold):该按键用于自动运转中的临时停止。按下此按钮,伺服轴的移动减速并停止,同时按钮指示灯亮。

i.跳步按键(Block Delete):按下此按钮(灯亮)→程序执行中跳过带“/”的程序段→再按下该按钮,取消程序跳步且灯灭。

j.单步按键(Single Block):按下此按钮(灯亮)→程序单段运行并停止→按“循环启动”按钮继续执行下一程序段→再按该按钮,取消单步执行功能且灯灭。该按键主要用于加工前的程序校验。

k.空运行按键(Dry Run):按下此按钮(灯亮)→自动空运转且各机械轴移动→再按该按钮,取消空运行功能且灯灭。空运行时,若按下机床锁定开关,则各机械轴不移动。该按键主要用于加工前的程序校验。

l.Z轴锁定按键:按下此按钮(灯亮)→自动运转时截断去向Z轴的控制信号,使Z轴保持不动,其他伺服轴正常。

m.选择停止按键(Optional Stop):按下此按钮(灯亮)→执行完M01指令后程序停止→再按下该按钮,取消选择停止控制且灯灭。

n.主轴手动起/停操作按键(Spindle Forward/Stop/Reverse):在手动JOG或手轮MPG模式下,按下主轴起动键(Forward/Reverse)→主轴旋转→按停止键Stop→手动停止主轴。

o.手动选刀操作按键:按下操作面板上的刀库正/反转按键→刀库正向或反向旋转→手动选刀(按键1次,转动1个刀位)。

p.急停按钮(EMG):操作过程中遇到紧急情况→按下急停按钮→机床立即停止运行(FANUC系统的MCC接触器和电源模块停止工作)。

q.各种状态及报警指示灯:显示数控机床和数控系统的状态及提供报警指示、回零指示等。

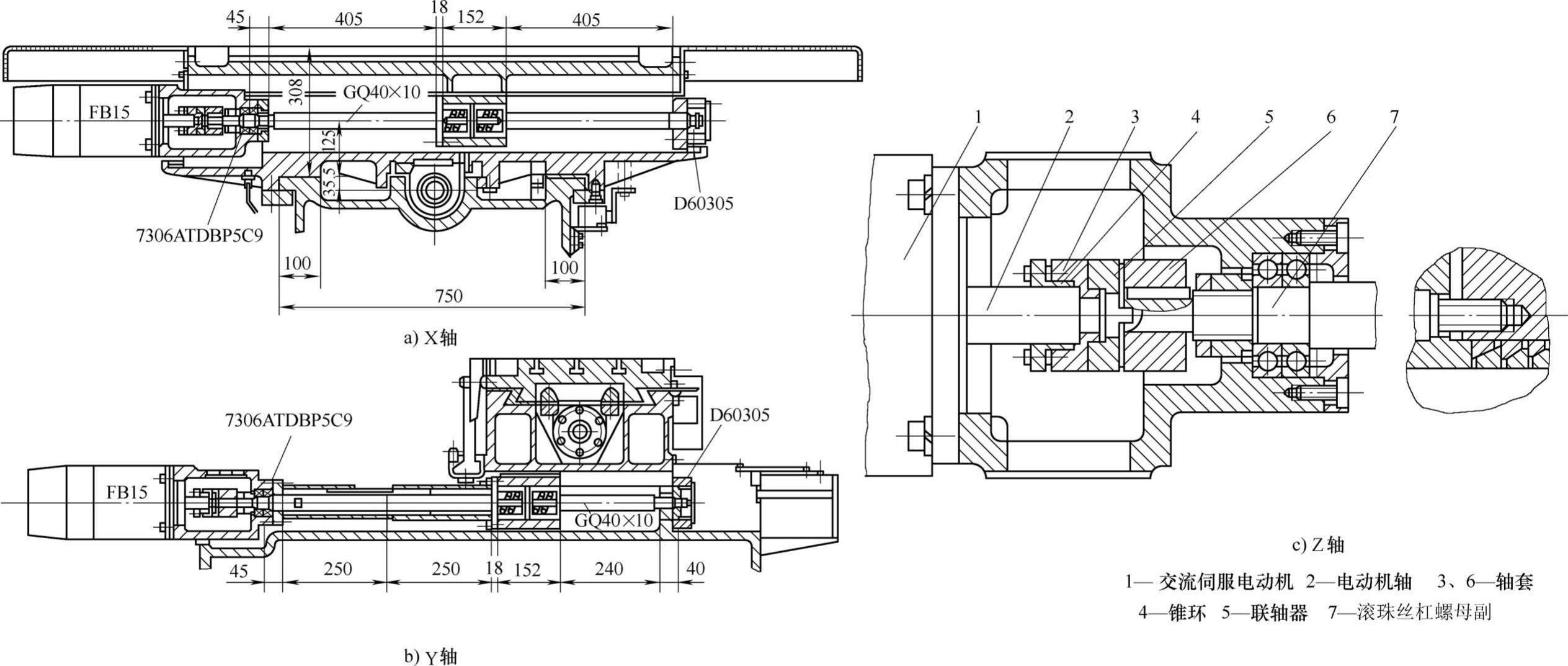

4)伺服进给系统:立式/卧式加工中心的X、Y、Z轴各有一套伺服进给系统,工作时由CNC系统发送指令,控制伺服放大器驱动伺服电动机旋转,从而将滚珠丝杠螺母副的回转运动转变为工作台的直线运动。电动机轴和滚珠丝杠之间采用锥环连接的十字联轴器结构,目前多用胀套膜片弹性联轴器。另外,立柱上的垂直轴还装有电磁制动器,以防止断电时伺服轴的自由下落,所配置的位置检测装置将在后续章节进行介绍。

在立式加工中心的Z轴传动系统中(见图1-48c),伺服电动机轴2与联轴器的轴套3之间采用相互配合的内、外锥环4连接。当拧紧联轴器的螺钉时,外锥环向外膨胀,内锥环受力后向电动机轴2收缩,从而将电动机轴2与联轴器的轴套3连接在一起。所采用的十字联轴器是由轴套3和6及联轴器5组成。电动机轴侧轴套3的端面有与中心对称的凸键,滚珠丝杠侧轴套6上有与中心对称的端面键槽,中间联轴器5的两端面上有与中心对称且互相垂直的、分别与轴套3和6相配合的键槽与凸键。

图1-48 立式加工中心的传动系统

5)自动换刀装置(刀库和机械手):它是加工中心的重要组成部分,刀库容纳刀具的数量和机械手的自动程度决定了加工中心多工序加工的能力。自动换刀装置的换刀动作过程将在后续章节进行介绍。

6)辅助装置:为保证加工中心的传动精度和延长传动件的使用寿命,需要增加润滑系统;为提高刀具的使用寿命和清除工作台及工件四周的铁屑,需要增加冷却系统和排屑装置;为防止铁屑和切削液的四处飞溅,避免操作者受到伤害,则需要增加自动防护门等装置;为实现工装夹具的自动夹紧和松开,需要配置液压系统等一系列自动化的辅助装置。

有关数控机床FANUC系统模块化维修的文章

加工中心是目前世界上产量最高、应用最广泛的数控机床之一。固定立柱式加工中心由工作台实现X、Y坐标运动,由主轴箱实现Z坐标运动,如图6-1所示;移动立柱式加工中心的工作台固定,X、Y和Z坐标运动由立柱和主轴箱实现。3)龙门加工中心。加工中心与同类数控机床相比,结构较复杂,控制系统功能较多。......

2023-06-26

所谓一次能源是指在自然界现成存在,可以直接取得且不必改变其基本形态的能源,如煤炭、天然气、地热、水能等。由一次能源经过加工或转换成另一种形态的能源产品,如电力、焦炭、汽油、柴油、煤气等属于二次能源。常规能源也叫传统能源,就是指已经大规模生产和广泛利用的能源。所谓新能源是指以新技术为基础,系统开发利用的能源。植物的光合作用是自然界“利用”太阳能极为成功的范例。......

2023-11-18

按带的横剖面形状是矩形、梯形和圆形,带可分为: 平型带[图4-2( a)]、三角带[图4-2( b)]和圆型带[图4-2( c)]。本章着重讨论三角带传动。沿三角胶带中性层 量得的周长称为节线长度L,用于带传动的几何尺寸计算。 带传动的外廓尺寸较大。 传动效率较低,三角带传动的效率一般为η=0.90 ~0.94。此外,带传动由于存在摩擦会产生电火花,故不能用于可能发生爆炸的场合。三角带传动的传动比一般为i≤7,少数可达10。......

2023-06-16

根据山峰的地势以及攀登方式,登山运动可以大致分为探险登山、健身登山和竞技登山。登山队员会面临陡峭地形、强风低温、高山缺氧以及随之而来的各种山间危险。因此,探险登山不是队员之间的比赛,而是运动队与恶劣的自然环境的抗争。登山探险运动并不是我们每个人都能够轻易进行尝试的,登山队员需要具备良好的体能、登山知识和技能。(二)健身登山健身登山运动一般在海拔3500m以下的山地进行。......

2023-11-18

表11.1列出了目前接入网的多种接入技术,是根据媒质类型来划分的。以太网接入技术是随着互联网业务的迅速增长,由传统以太网技术渗透到接入网领域而形成的。......

2023-06-26

该零件的主要加工内容可安排在一台或两台加工中心上进行。图6-47 工艺凸台和工艺孔5)数控铣正面矩形槽、外形,锐边倒圆,钻、铰φ8mm、φ10mm孔。......

2023-06-26

比特币系统就是这一理念的实践。无论身处何方,任何人都可以挖掘、购买、出售或收取比特币,而且在交易过程中,其他人无法辨认用户的身份信息。2009年1月3日,中本聪开发了比特币客户端的第一个版本,发行了50个比特币,比特币就此问世。随后,比特币应用系统在开发人员的共同努力下逐渐完善,随着比特币总量的不断增加,新币制造的速度会减慢,直到2140年将会达到2100万个总量上限。......

2023-07-05

孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

相关推荐