端面磨削的表面粗糙度值为Ra0.4μm,导轨面为凹平面。图17-1 导轨磨削的形式a)端面磨削 b)周边磨削 c)碗型砂轮端面磨削的导轨磨床 常用的有落地式导轨磨床、单臂导轨磨床和龙门导轨磨床三种。图17-2所示为M51100型单臂导轨磨床,有两个磨头。精密导轨面采用单配磨削,以床身导轨为基准,配磨工作台导轨面,以达到导轨的精度要求。目前,数控定梁龙门式导轨磨床可进行高精度导轨的磨削加工。......

2023-06-28

数控磨床是在数控技术发展的基础上,用多刃的磨料磨具(高速旋转的砂轮或砂带等)作为刀具,由数字化电信号控制待磨削工件和砂轮相对运动,从而完成工件表面磨削加工(消除细微切屑)的一种高精密和高刚度的数控机床。通过在线量仪监测、高精度位置检测装置和快速响应伺服系统的应用,数控磨削加工可达到IT4~IT6级精度及满足表面粗糙度值Ra0.01~1.25μm(镜面磨削时,Ra0.01~0.04μm)、尺寸精度0.2μm、圆度公差为0.1μm和平面度公差为0.0015mm/1000mm等加工要求。

1.应用范围

数控磨削不仅能加工碳钢、合金钢和铸铁等材料,还可以加工普通金属刀具难加工的淬硬钢、硬质合金、玻璃和陶瓷等高硬材料及脆性材料,但不宜精加工塑性较大的有色金属工件。为提高磨削效率和磨削精度,目前多以强力高速磨削和超精密磨削为发展方向;磨削加工中心也已成为当今磨削技术的主要标志。数控磨床的应用范围较广(见图1-15),可用于内/外圆柱面、圆锥面、平面、齿轮齿廓面、螺旋面和各种成形面的磨削加工以及各种切削刀具的刃磨和切断等。

图1-15 数控磨床的应用范围

2.分类及磨削方法

根据数控磨床的用途及磨削时采用的工艺方法,可将数控磨床分为以下几种:

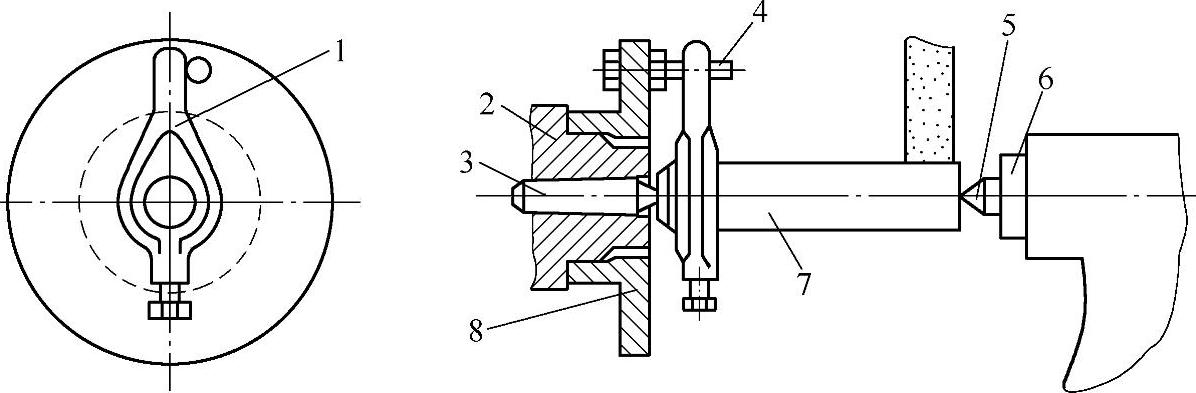

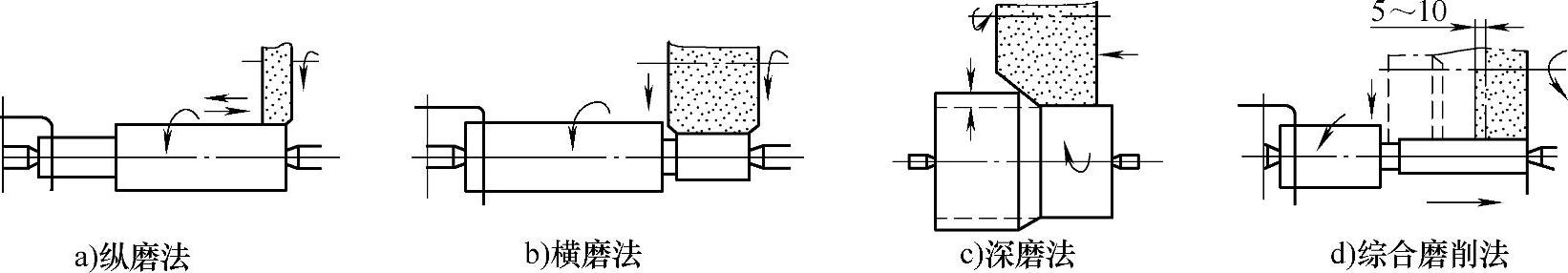

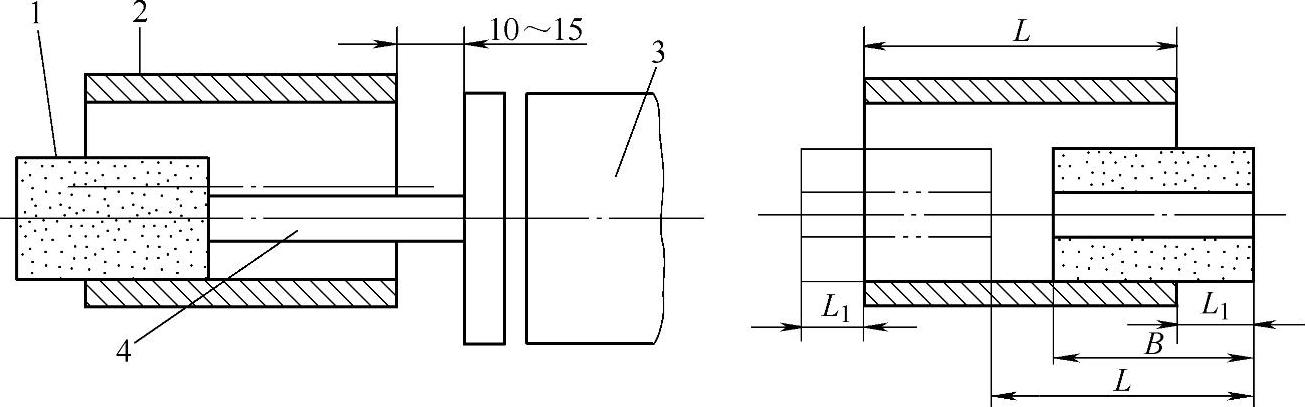

(1)数控外圆磨床使用砂轮的外圆周面来磨削工件的外回转面,主要包括数控万能外圆磨床(磨削圆柱或圆锥形外圆、内孔和阶梯轴的轴肩、端平面、圆角等)、数控无心外圆磨床(磨削大批量的细长光轴、套类和销轴类零件)和数控成形外圆磨床(见图1-16)等。磨削前,被磨削的轴类工件需用前后顶尖附加拨盘进行辅助装夹(见图1-17),盘套类工件需要用心轴和顶尖进行辅助装夹(见图1-18)。

图1-16 SIMMONS480-2轴数控成形外圆磨床(FANUC18T系统)

图1-17 轴类工件在外圆磨床上的装夹示意图

1—卡箍 2—头架主轴 3—前顶尖 4—拨杆 5—后顶尖 6—尾架套筒 7—工件 8—拨盘

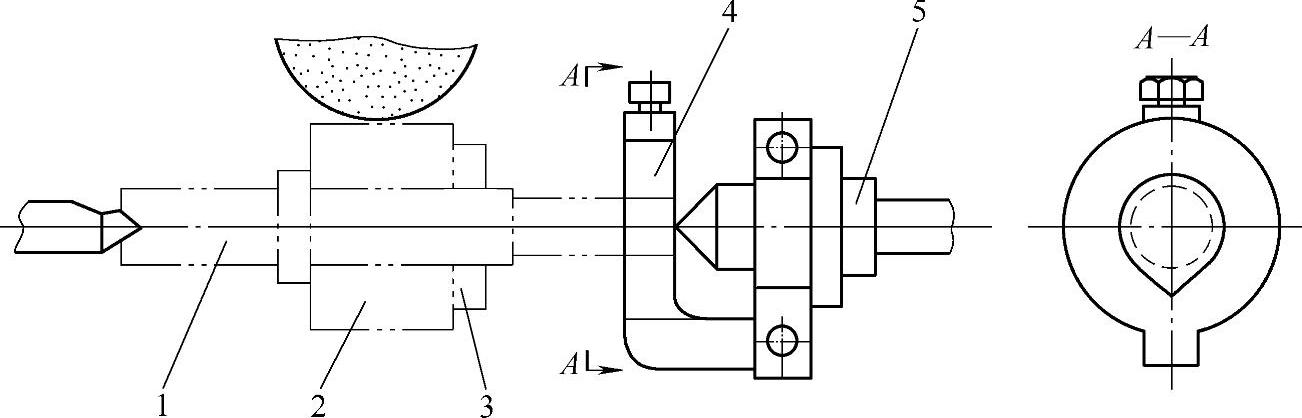

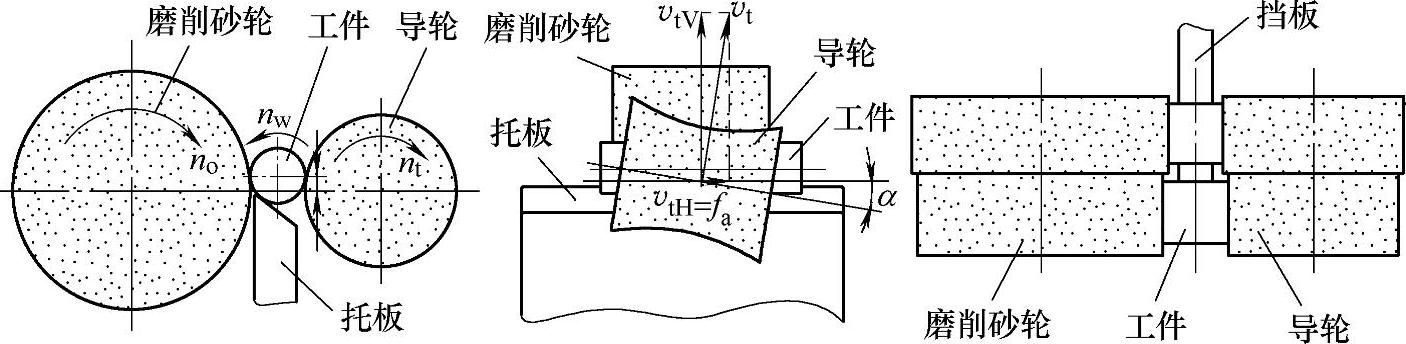

数控外圆磨削常用的磨削方法有纵磨法、横磨法(又称切入磨法)、深磨法和综合磨削法,见图1-19,而无心外圆磨削方法见图1-20。

图1-18 盘套类工件在外圆磨床上的装夹示意图

图1-19 数控外圆磨削常用的磨削方法

图1-20 无心外圆磨削方法

(2)数控内圆磨床数控内圆磨床用于工件内回转面的磨削,主要包括数控无心内圆磨床和数控成形内圆磨床等。数控内圆磨削常用的磨削方法有纵磨法(见图1-21)和横磨法(又称切入磨法)两种。

图1-21 数控内圆磨床的纵磨法

1—磨削砂轮 2—工件 3—砂轮主轴 4—心轴

(3)数控工具磨床数控工具磨床用于样板和卡板等工具的磨削,主要包括数控工具曲线磨床(将被磨削工件的轮廓分为若干段圆弧和直线后,再分段进行磨削)和数控工具卡板磨床等。

(4)数控刀具刃磨床数控刀具刃磨床用于车刀、钻头、滚刀和拉刀等切削工具的刃磨,主要包括万能工具磨床、拉刀刃磨床、滚刀刃磨床和钻头沟槽磨床等。

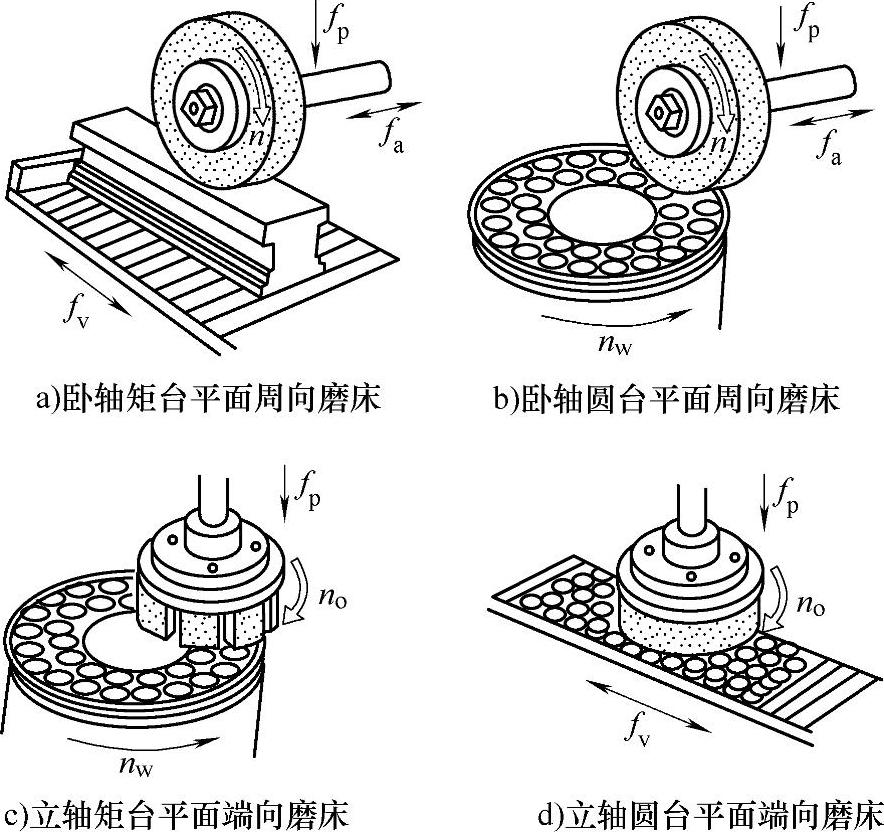

(5)数控平面磨床(见图1-22)数控平面磨床用于高精度平面磨削和淬火件的平面磨削等。按其主轴的布局和工作台形状的组合分类,数控平面磨床有卧轴矩台平面周向磨床、卧轴圆台平面周向磨床、立轴矩台平面端向磨床和立轴圆台平面端向磨床四种类型(见图1-23)。

图1-22 数控平面磨床

图1-23 数控平面磨床的四种类型

(6)专用数控磨床专用数控磨床用于特定类型工件表面的磨削,主要有曲轴磨、凸轮轴磨、活塞环磨、球轴承套圈沟磨、导轨磨和螺纹磨等数控成形专用磨床。

3.组成及传动形式

数控磨床的切削刀具为多刃的磨料磨具(高速旋转的砂轮或砂带等),由数控装置控制伺服系统驱动伺服电动机旋转,从而使机械部件运动,并对磨削过程进行工件尺寸和砂轮动平衡的在线监测以及随磨削过程自动提供冷却磨削液等一系列的辅助动作。

数控磨床通常由输入/输出装置、数控系统(FANUC、SINUMERIK等)、与数控系统配置的伺服系统、检测系统(FANUC、HEIDENHAIN等)、机床本体(主轴箱、头架、尾座和床身等)、电气控制回路、液压系统、润滑和冷却系统及排屑装置等数控机床的通用部分组成,有时还配置数控磨床所需的在线量仪(Marposs E9/P5/P7)、动平衡、噪声监测、砂轮修整机构和工件探测装置等。

数控磨床的运动是通过机械耦合运动实现的,其运动形式主要有主轴运动、伺服进给传动、头架回转运动、尾座套筒驱动和砂轮修整运动等。

(1)主轴运动数控系统根据磨削主程序设定的参数发出指令,通过主轴放大器驱动主轴电动机旋转,从而带动砂轮高速运转。在砂轮空运转和磨削过程中,数控系统随时监控动平衡并自动调节,以保证磨削质量。

图1-24 HEIDENHAIN钢基直线光栅尺

(2)伺服进给传动(工作台的纵向进给和砂轮架的横向进给)数控系统根据磨削主程序设定的参数发出指令,通过伺服放大器驱动伺服电动机旋转,经滚珠丝杠螺母副使工作台和砂轮架直线运动;同时,工作台和砂轮架的进给检测装置(例如HEIDENHAIN钢基直线光栅尺,见图1-24)对机床的实际移动位置实时检测,以实现全闭环的精确控制。

(3)头架回转运动由伺服电动机通过同步齿形带带动带轮旋转,使头架轴连同拨盘或鸡心卡一起转动,从而使工件随之旋转运动。

(4)尾座套筒驱动由液压系统驱动套筒前进、后退,从而带动莫氏顶尖伸出或退回。液压系统的动作是通过数字化电信号对电磁阀线圈的通/断电控制实现的。

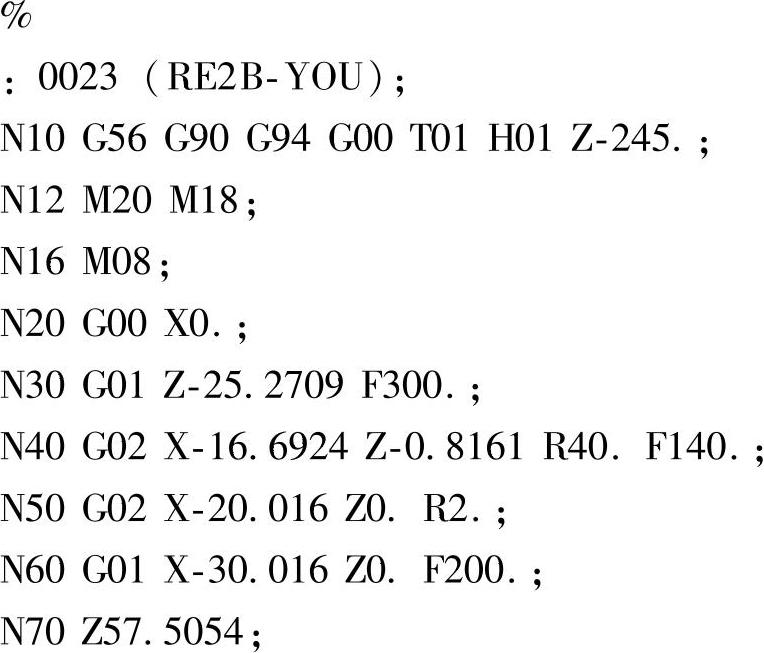

(5)砂轮修整运动数控磨床加工时,会遇到各种复杂轮廓的磨削,因此出现了数控成形磨削,即用砂轮成形或专用夹具来改变运动轨迹的磨削方法(数控成形磨削的方法见图1-25)。目前,使用较多的是砂轮成形磨削,该方法是根据产品图样和磨床所许可的指令代码编辑砂轮修整程序,将砂轮修整成与工件被磨削表面完全吻合的形状,再进行相应的对刀操作即可。图1-26所示为铁路货车RE2B型车轴数控成形磨削(SIMMONS480-2轴成形磨床)的修整示意图。

图1-25 数控成形磨削的方法

1—砂轮 2—被磨削工件 3—夹具回转中心

图1-26 铁路货车RE2B型车轴数控成形磨削(SIMMONS480-2轴成形磨床)的修整示意图

1—修整电动机 2—修整轮 3—整体直进式砂轮

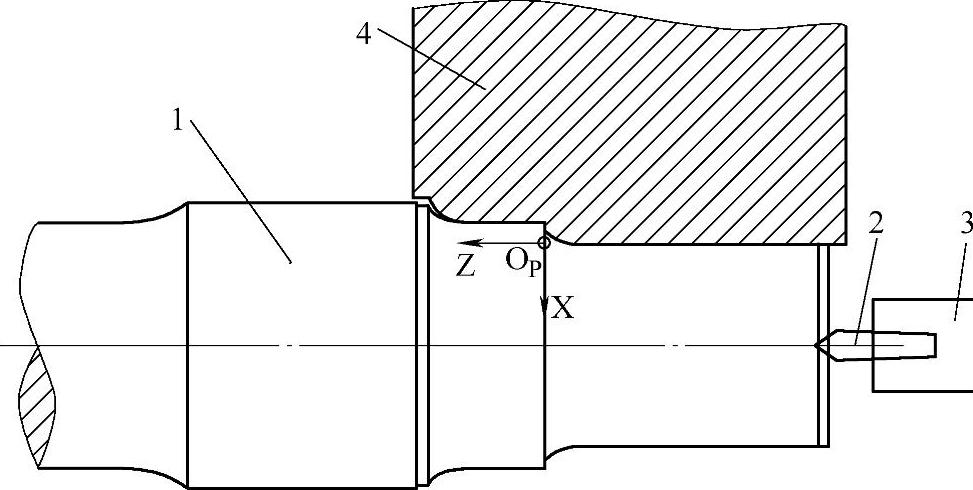

1)砂轮修整程序的编辑与廓形的修整:修整时视砂轮为工件,先在砂轮上建立坐标系,以确定坐标原点OP(编程原点),并绘图计算出各轮廓基点坐标,编程人员依据计算得出的基点坐标,按照CNC系统许可的指令代码编辑砂轮修整程序。

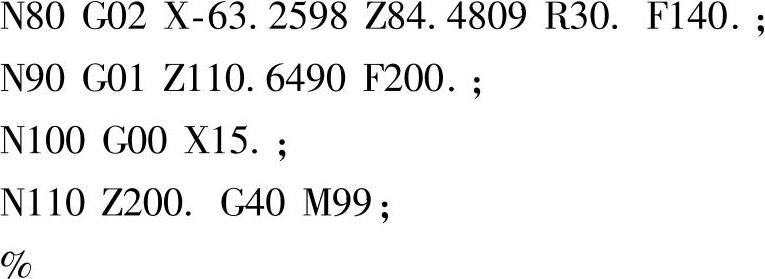

SIMMONS480-2轴成形磨床修整程序如下:

2)修整砂轮前,操作者需手动移动修整刀具分别靠近OP点的X0和Z0,并操作机床面板上的相应按键,以完成修整刀具和磨削砂轮之间的对刀操作(建立坐标联系)。设定每次修整量为0.02~0.08mm后,单独调用砂轮修整程序,完成砂轮廓形的修整。

3)磨削完毕的RE2B型车轴(标准工件)与砂轮基准的建立:操作者将磨削完毕的RE2B型车轴用天车吊至数控成形磨床上装夹,在JOG模式下移动X轴和Z轴,使RE2B型车轴的轴颈表面按图1-27所示的对刀方式靠近砂轮表面,并用外径千分尺测量车轴轴颈的直径尺寸,然后依据《机床说明书》在MDI面板上操作机床完成RE2B型车轴与砂轮的对刀操作。

图1-27 铁路货车RE2B型车轴与砂轮对刀示意图

1—磨削完毕的RE2B型车轴 2—莫氏6#顶尖 3—机床尾座 4—整体直进式砂轮

4)磨削完毕的RE2B型车轴(标准工件)与端面测量仪(即配置了E32R接口板的硬线连接的MarpossT25G接触式测头,其检测系统原理图见图1-28)基准的建立:操作者将磨削完毕的RE2B型车轴用天车吊至数控成形磨床上装夹,在JOG模式下移动X轴和Z轴并使端面测量仪的探针伸出,使其靠近RE2B型车轴轴颈的后肩处,然后依据《机床说明书》在MDI面板上操作机床完成RE2B型车轴与端面测量仪的对刀操作。

5)在线径向测量仪基准的建立:操作者将磨削完毕的RE2B型车轴(标准工件)用天车吊至数控成形磨床上装夹,手动操作使Marposs在线径向测量仪的两测爪伸出,卡在RE2B型车轴的轴颈截面上(见图1-29),先进行机械至零操作,再进行电气至零操作,然后手动控制测量仪反复伸出测量工件3~5次,观察测量仪的重复测量值在0~5μm内,便可完成Marposs在线径向测量仪的对刀操作。

有关数控机床FANUC系统模块化维修的文章

端面磨削的表面粗糙度值为Ra0.4μm,导轨面为凹平面。图17-1 导轨磨削的形式a)端面磨削 b)周边磨削 c)碗型砂轮端面磨削的导轨磨床 常用的有落地式导轨磨床、单臂导轨磨床和龙门导轨磨床三种。图17-2所示为M51100型单臂导轨磨床,有两个磨头。精密导轨面采用单配磨削,以床身导轨为基准,配磨工作台导轨面,以达到导轨的精度要求。目前,数控定梁龙门式导轨磨床可进行高精度导轨的磨削加工。......

2023-06-28

图19-10所示为MQ8240型曲轴磨床,适用于大批量磨削各种曲轴。重型的船用曲轴,质量为71t,长为8.03m。图19-11所示为MK82125型数控曲轴磨床,可磨削工件最大质量为10t,其主要参数及规格见表19-1。图19-11 MK82125型数控曲轴磨床数控磨床是以二进制数字信号作为控制器的输入参数,输入参数以控制程序的形式输入控制器,并发出脉冲指令驱动步进电动机经丝杠实现工作台的进给运动,获得精确的加工精度。......

2023-06-28

磨削平行面需要达到的主要技术要求是:平面本身的平面度、表面粗糙度和两平面间的平行度。平行面常用的磨削方法有以下几种。在磨削将结束时,作适当横向移动,可减小工件的表面粗糙度值。粗磨时,采用台阶砂轮可提高垂直进给量;精磨时采用台阶砂轮,可改善砂轮的受力情况,对减小工件表面粗糙度值和平行度误差是有利的。......

2023-06-28

图5-12 点磨削中砂轮垂直接触点二分之一的点接触示意图点磨削技术是利用单层CDN薄砂轮和超高线速度砂轮来实现。点磨削技术主要有以下特点:1)点磨削工艺使用长寿命、高硬度的砂轮,砂轮的速度和工件转速可以显著提高。点磨削工艺中通常采用立方氮化硼和金刚石等高硬度砂轮。CBN常用于磨削淬火和不淬火的钢材、铝材、铜材和各种铸铁,而金刚石一般用于磨削硬质合金、玻璃和工业陶瓷等。......

2023-06-25

图3-89平面磨床的几种类型及其磨削运动卧轴矩台平面磨床;立轴矩台平面磨床;卧轴圆台平面磨床;立轴圆台平面磨床周边磨削时,砂轮与工件的接触面积小,磨削力小,排屑及冷却条件好,工件受热变形小,且砂轮磨损均匀,所以加工精度较高。端面磨削时,砂轮与工件的接触面积大,同时参加磨削的磨粒多,另外磨床工作时主轴受压力,刚性较好,允许采用较大的磨削用量,故生产率高。......

2023-06-29

各种型号的万能外圆磨床头架间隙的调整方法有所不同。用M1432C型万能外圆磨床磨削内圆时,只要将头架主轴后端间隙螺栓拆除,主轴间隙即可放松。......

2023-06-28

图14-22 修整角度砂轮的工具l-量块组 2一正弦规3-滑块 4-底座1.成形砂轮磨削法成形砂轮磨削法是将砂轮修整成与工件成形面完全吻合的反形面,然后用此砂轮切入磨削,以获得所需要的形状,如图14-25a所示。2.工件作轨迹运动的磨削法工件作轨迹运动的磨削法是指将工件安装在专用夹具上,使工件作回转等轨迹运动,以获得所需成形面的磨削方法,如图14-25b所示。正弦分度盘上的刻度和角度游标控制精度为3′。......

2023-06-28

机床床身导轨的磨削在工厂中很常见,图17-20所示为常见的床身结构。在机床制造和维修中,常使用导轨磨床磨削机床床身的导轨面。采用导轨端面磨削法。图17-23 多片砂轮专用导轨磨床图17-24 磨床床身图17-25 垫块支承的分布2)调整另三个垫铁,作辅助支承,使其与工件有良好接触,但不能使工件位置移动。导轨的直线度误差可用水平仪或光学平直仪检验。......

2023-06-28

相关推荐