日本第一款量产型电动汽车三菱的“i-MiEV”使用了明电舍的电动机,日产汽车、丰田汽车、本田则都选择了自己生产电动汽车和HV用的电动机。2017年7月,日立汽车系统和本田宣布,成立从事电动汽车、HV用电机研发的合资公司“日立汽车电机系统”,并于2019年开始实现量产。其中日立汽车持有51%的股份,本田汽车持49%的股份。......

2023-08-27

数控车床主要用于轴类、套筒类和盘类回转体工件的加工,能自动完成内外圆柱面、锥面、圆弧、螺纹等工序的车削加工,可进行切槽、钻/扩/铰孔等加工及高精度曲面或端面螺纹的加工。所用刀具主要是车刀、各种孔加工刀具(如钻头、铰刀、镗刀等)及螺纹刀具。它通常是由输入/输出装置、数控系统(FANUC、SINUMERIK或MITSUBISHI等)、伺服系统、检测系统(FANUC、HEIDENHAIN等)、机床本体(主轴箱、尾座和床身等)、自动换刀装置、电气控制回路、液压系统、润滑和冷却系统、排屑装置等部分组成。

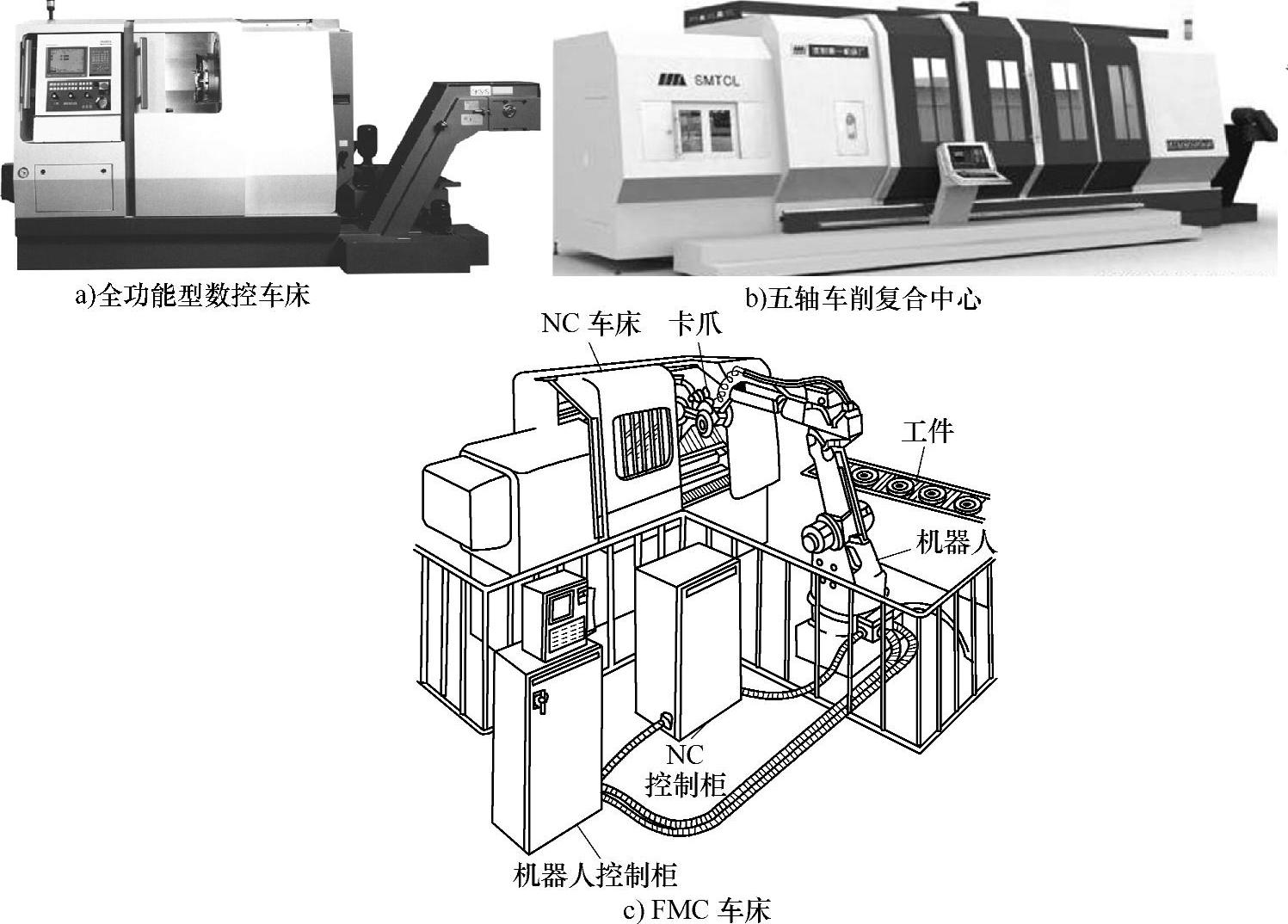

伴随着数控车床制造技术的不断发展,如今的数控车床可主要分为全功能型数控车床、车削中心和FMC车床三类(见图1-3)。

图1-3 常用数控车床的类型

(1)全功能型数控车床配有标准控制系统、显示器,具有各种显示、图形仿真及刀具补偿等功能,带有通信或网络接口,多为半闭环或闭环伺服控制系统,可进行多个坐标轴的控制。该类型车床具有高刚度、高精度和高效率等特点。

(2)车削中心以全功能型数控车床为主体,通过配置刀库、分度装置、铣削动力头和机械手自动换刀装置等,可实现多工序复合加工,如回转类工件一次装夹后车、铣、钻、铰和攻螺纹等多工序的加工。该类型车床的功能较全面,但价格较高。

(3)FMC车床由数控车床和机器人等构成的柔性加工单元,可实现工件搬运和装卸的自动化及加工调整准备的自动化。

数控车床的运动是由数控系统控制传动链中的执行元件耦合运动实现的,其数控系统可采用FANUC16i/18i/0i/30i/31i/32i系统、FANUC 0i TTC系统(双主轴双刀架数控车床)或SINU-MERIK802D/810D/840D系统等,传动链的形式主要有主运动和伺服进给运动及刀库/刀塔运动、尾座套筒的驱动等。

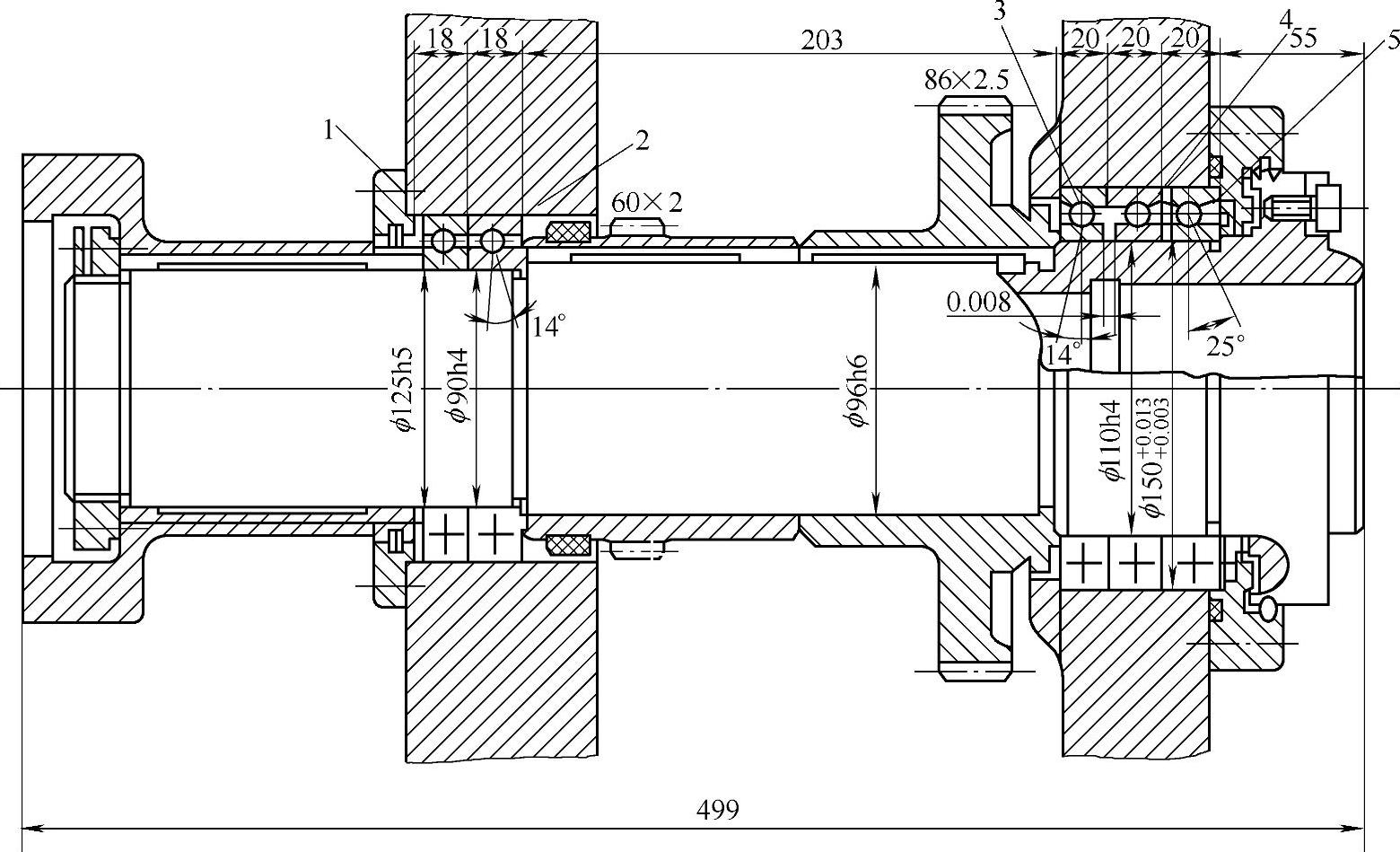

(1)主运动(见图1-4)数控车床的主运动是主轴箱部分的传动,其主轴具有C轴控制功能,可完成主轴定向准停和进给插补控制。C轴可以是串行数字主轴电动机(Cs轴),也可以是单独的主轴电动机(Cf轴)。加工时数控系统控制主轴电动机旋转,再由同步带机构或多级齿轮啮合换挡来驱动空心阶梯式主轴带动工件或刀具旋转。另外,主轴箱体起支撑主轴并传动主轴的作用。

图1-4 卧式数控车床主轴组件的结构图

1、2、3、4、5—角接触球轴承

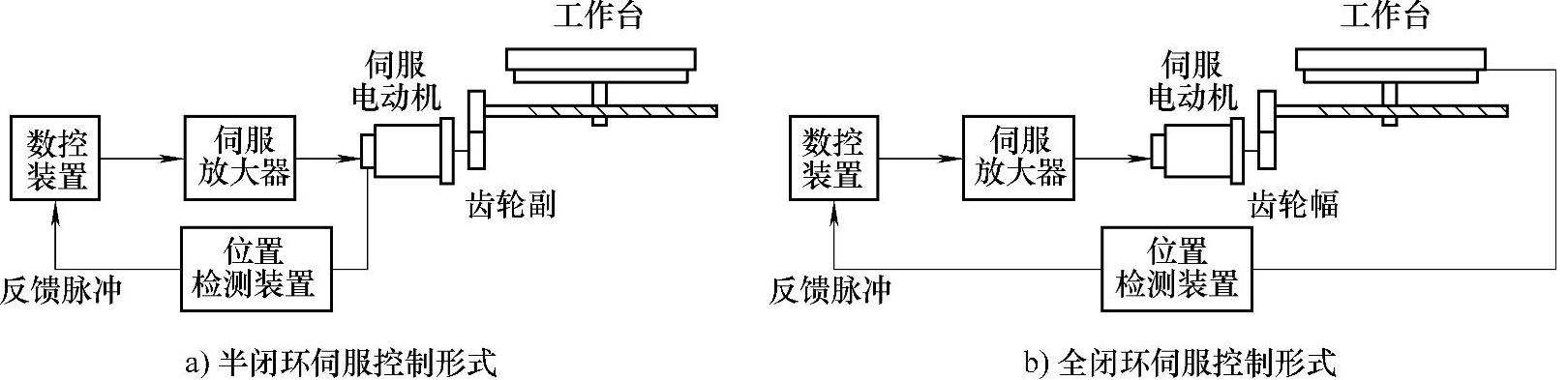

(2)伺服进给运动数控车床的伺服进给运动除具有直线插补功能、圆弧插补功能和极坐标插补功能外,还应具有圆柱插补功能、多边形插补功能和渐开线插补功能,以实现特殊形状的零件加工。标准型数控车床的伺服进给运动主要包含纵向进给和横向进给两个运动,而车削中心一般包含3个直线轴和1个旋转轴。加工时,数控系统控制伺服电动机和减速机构旋转,再驱动滚珠丝杠螺母副旋转,从而带动工作台移动。另外,增加位置检测装置可使伺服进给成为半闭环或全闭环控制形式(见图1-5),从而实现对工作台移动的间接或直接精确定位控制。

图1-5 伺服进给控制系统的形式

(3)刀库/刀塔运动刀库/刀塔是数控车床的重要组成部分,通过刀库/刀塔的旋转和刀具的定位、夹紧等运动,可实现刀具的自动交换,从而提高数控车床的柔性。标准型数控车床的自动换刀装置是在电动转塔的基础上配备了刀具的动力头功能,可完成工件的车削、铣削和钻削加工;而车削中心则结合了加工中心刀库和换刀机械手的特点,可对工件实现多工艺的复合加工。

(4)尾座套筒的驱动(见图1-6)卧式数控车床加工工件时,利用尾座对工件进行辅助支承。尾座主要由床身上可移动或固定的尾座体和尾座套筒两部分组成,配置莫氏顶尖或专用夹头。它依靠液压驱动实现套筒的自由前进或后退,液压动作的切换由PMC程序顺序控制。

图1-6 卧式数控车床的尾座结构图

有关数控机床FANUC系统模块化维修的文章

日本第一款量产型电动汽车三菱的“i-MiEV”使用了明电舍的电动机,日产汽车、丰田汽车、本田则都选择了自己生产电动汽车和HV用的电动机。2017年7月,日立汽车系统和本田宣布,成立从事电动汽车、HV用电机研发的合资公司“日立汽车电机系统”,并于2019年开始实现量产。其中日立汽车持有51%的股份,本田汽车持49%的股份。......

2023-08-27

课程产品研发在此背景下提出,其目的也是为了打造“金课”,努力提升课程质量。当然,“课程产品研发”理念不能完全照搬企业对产品的管理方式。教学标准为课程产品质量提供了较为强制的要求,为从根本上提升课程研发水平提供了基本依据。......

2023-11-08

当经营战略决定了系统的产出是什么,并确定了其竞争重点之后,下一步还必须决定选择生产运作组织方式。所谓生产运作组织方式,是指以什么样的基本形式来组织生产运作资源、设计生产运作系统。而无论是系统结构还是运行方式,其选择主要取决于产品特点、运作技术、生产批量以及产品的标准化程度等因素。但是,不同产品的社会需求量是不尽相同的,从而要求用不同的生产批量来组织生产。......

2024-01-08

基于课程产品研发理念的新闻传播学课程团队架构应由一个分工合理的团队组成(见图1),其中课程产品负责人对整体课程质量负管理责任。图2课程研发的基本环节3.课程产品研发流程大部分课程可以共享相同的课程产品研发流程。除了以上课程基本环节所提到的内容,还要包括前期调查、课程预算与后期优化等步骤,课程产品化设计大体流程如图3所示。......

2023-11-08

正是由于此,我们提出“自主课堂”(注:美国学者里德利(D.S.Ridley)和沃尔瑟(B.Walther)曾写过一本题为Creating responsible learners—The Role of a Positive Classroom Environment的书,国内有些学者将之译为“自主课堂——积极的课堂环境的作用”。不过,从英文表述看,"Creating Responsible Learners"强调学生自主,有“以学生为主”之义;而“自主课堂”这一范畴更适合表达教师教学自主和学生学习自主之间的综合与平衡,更适合构建一种区别于“教师中心”与“儿童中心”的新型课堂。......

2023-07-19

一个极端是基于经济资本和文化资本的对立,也就是“为艺术而艺术”的自律,彻底背离外部的经济法则和内部制度化的文化权威,只针对同行进行有限数量的生产。布尔迪厄赞美那些“自由的、具有批判意识的思想家”,他们是一些运用自己独特资本的知识分子,这些资本是他们依据自主性的力量而取得的,并得到文化生产场域自主性的保护,使其赢得了反对统治者的角色。......

2023-07-30

然而在舞蹈表演中,舞者经常以各种方式弯曲、倾斜或旋拧他们的躯干,通过这样的动作来表现富有魅力的形体之声。和Yu轴之间的夹角θLE表示左大臂的“倾斜”状态。......

2023-10-29

日渐增多的非正式的、灵活的城市文化空间为文化生产者进行社会化生产、个性化创作提供了理想场所,进而提高了文化创作的自主性。因此有时候,他们会有意识地采取分离策略,倾向非营利性创作,与市场拉开距离以保持和提高文化创作的自主性。但是,与外部群体的联盟,也可能削弱文化工作者的创作主导权,对文化的自主性构成威胁。......

2023-07-25

相关推荐