工作内容:场内搬运、切管、清理、阀门粘接、试压检查。......

2023-09-23

目前,在一般机械行业中,使用的无机粘结剂主要由氧化铜(CuO)和磷酸(H3PO4)配制而成。

1.无机粘结剂的配制

氧化铜(CuO)和磷酸(H3PO4)的配制比例应根据所使用时的室温来决定,一般冬季的配制比例为4∶1,夏季的配制比例为3∶1。配合比例越大,凝固速度越快,粘接强度越高。但配比不能大于5,否则粘结剂产生高温放热反应,急速固化,使粘结剂来不及发挥作用。氧化铜-磷酸粘结剂的配制主要应注意以下几个方面:

(1)氧化铜(CuO)及其处理 粘结剂中所用的氧化铜需具备两个条件,一是要有一定的纯度,特别是所含酸性和碱性物质(质量分数)不得超过0.01%,密度应为6.32~6.42g/cm3;二是氧化铜必须是经过高温处理的,这样才能有较高的粘接强度。

其处理方法是,将一般化学试剂的二、三级品氧化铜粉送入烧结炉中,加热至900~930℃保温3h,在烧结过程中需多次搅拌,使上、下各层铜粉烧结效果一致;烧结后的氧化铜呈黑色略带银灰光泽,冷却后打碎成小块,送入陶瓷球磨机粉碎,而后用孔径为0.053mm(280目)左右的筛网过筛、烘干,再装入密封瓶内备用。这种氧化铜粉目前在化工商店里也能买到。

(2)磷酸(H3PO4)及其处理 粘结剂中所用的磷酸溶液是普通化学试剂二、三级品正磷酸,含量(质量分数)不低于85%,密度为1.7g/cm3,经加工处理后呈透明状。常用的磷酸溶液及其处理方法有以下两种:

1)磷酸铝溶液。为了延长可粘接时间,需制成专用的磷酸铝溶液,即在正磷酸中加入适量的氢氧化铝(每100mL磷酸中加入5~10g氢氧化铝),加入量可根据温度、湿度的不同而灵活掌握,室温在20℃左右时加入5g,温度较高时可适当增加氢氧化铝的加入量。

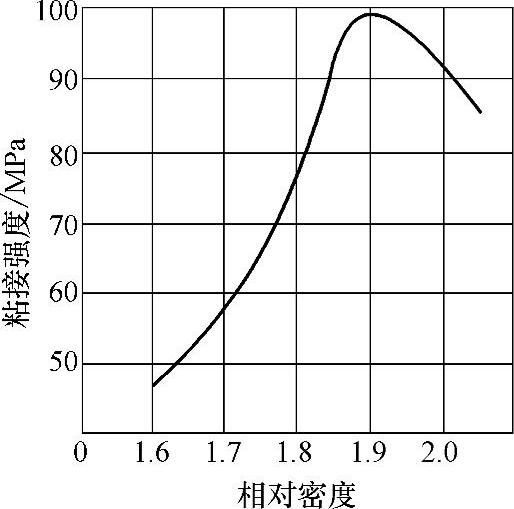

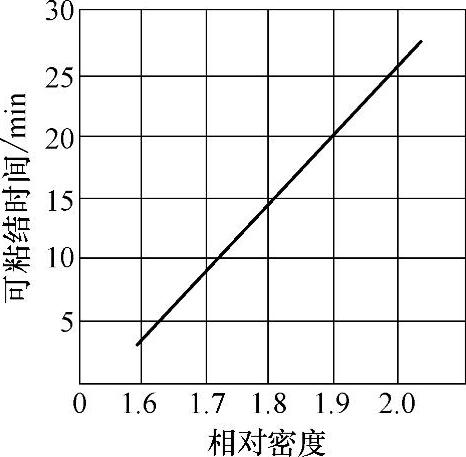

制取方法是将10mL左右磷酸置于烧杯内,再把按比例称量的全部氢氧化铝粉缓慢地加入磷酸中,一边加入一边搅拌,调成浓乳状,然后将此溶液加热至200~230℃,使酸中的水分充分蒸发以提高酸的浓度,得到密度为1.8~1.9g/cm3的磷酸铝溶液,待自然冷却后,装入密封瓶内备用。溶液密度对粘接强度和可粘接时间有很大影响,其关系分别如图10-16、图10-17所示。

图10-16 磷酸相对密度对粘接强度的影响

图10-17 磷酸相对密度对可粘接时间的影响

2)磷酸-钨酸钠溶液。其配制方法是100mL磷酸加入4~10g钨酸钠(加入量的掌握原则与“磷酸中加入氢氧化铝”时大体相同)。配制时,将钨酸钠粉缓慢倒入磷酸中,边倒边搅拌成糊乳状,然后加热升温至300℃左右,保温30min呈天蓝色,待自然冷却后装入密封瓶备用。

用氢氧化铝配制的磷酸溶液,在低温下放置过久可能会有结晶析出,甚至凝固。处理方法是将瓶盖打开,置于热水中,使其溶解成均匀液相后即可使用。如果不易溶化,可加入温水约20mL,即可溶化,但溶化后必须加热至230℃,待其自然冷却后方能使用。而用钨酸钠配制的磷酸溶液,则可久置而不结晶。

(3)辅助填料 在粘结剂中可加入某种辅助填料,以得到所需要的各种性能。

1)加入还原铁粉,可改善粘结剂的导电性能。

2)加入碳化硼和水泥,可增加粘结剂的硬度。

3)加入硬质合金粉末,可适当增加粘接强度。

此外,还可以根据需要,适当加入石棉粉、硼粉和玻璃粉等。

2.无机粘接的操作

使用无机粘结剂进行粘接操作时,应严格按以下操作步骤及操作要点进行:

1)粘结剂及粘接用具的准备。准备所需粘结剂用氧化铜粉和磷酸溶液各一瓶、光滑铜板一块(厚约4mm)、调胶用扁竹签一根、清洗剂一瓶(一般用香蕉水或丙酮等)、干净细棉纱一团、小天平一台和医用注射器一支(不要针头)。

2)粘接件的准备。要求被粘接件尽可能选用套接和槽接结构,其配合间隙视工件大小可控制在0.1~0.3mm范围内,个别间隙可大至1mm以上(间隙过大将降低粘接部位的抗冲击性能)。

通常被粘接面的表面粗糙度值Ra应为25~100μm,达不到这样的表面粗糙度时,应辅以人为的加工,如滚花、铣浅槽以及车成齿深为0.3mm、螺距为1mm的螺纹等。如果是盲孔套接,则应留排气孔或排气槽。

被粘接面必须经过除锈、脱脂和清洗处理。脱脂、清洗一般用香蕉水、丙酮,也可用四氯化碳,不能用清水或汽油。清洗时宜用刷子,不要用棉纱。

3)调胶。按每4~4.5g氧化铜粉加入1mL磷酸溶液的比例,先将所需氧化铜粉置于铜板上,中部留一凹坑,然后用注射器抽取磷酸溶液,按需要的毫升数将磷酸溶液缓慢注入凹坑中,一边注入一边用竹签反复调和1~2min,使胶体成稀糊状即可使用。

调和时,氧化铜粉与磷酸溶液反应会产生热量,一定的热量又促使反应加剧,放出更多的热量,导致胶体迅速凝固,影响操作,并使粘接强度降低(这种现象在夏季温度较高时比较明显)。用铜板调胶,有利于散去调和时产生的热量,延缓胶体凝固时间,便于操作。必要时,可以在铜板下面放置冰块,以加速降温。在冬季气温较低的情况下,也可在玻璃板上调胶,但操作时最好将磷酸溶液和被粘接件预热一下,以防冻凝。

一次调胶量不宜过多。当第一次调的胶用完以后,应将铜板(或玻璃板)用清水洗净,并用棉纱擦干后再调第二次。有些大件粘接用胶量较大,可采取多人同时调和、同时操作的方法。由于胶体吸水性强,最好随调随用,用完再调。如果一次调的胶较多,一时用不完,就会吸水变稀,导致粘接强度下降。

4)粘接。将调好的胶迅速、均匀地涂在被粘接面上,然后进行适当的挤压。套接件则应缓慢地反复旋入。排出的多余胶体,可刮下继续使用。为保持被粘接件的美观,被粘接件表面黏附的残余胶体可用微湿的棉纱擦拭干净。

手上粘的粘结剂可用清水洗净,注意洗手时不能用肥皂,因为皂液与粘结剂反应,反而不易洗净。

5)烘烤。粘接后宜迅速将被粘接件放在干燥温暖的地方,最好能放入电烘箱内,先用50℃烘1~2h,再升温至80~100℃烘2h。烘烤时间长短应视被粘接件的大小而定。粘接后用日光晒亦可。有些较大的部件,如粘接修补机床设备,不便于搬动,也可用普通电炉、碳炉、红外线灯泡烘烤粘接部位,使胶层在较短的时间内完全凝固硬化。要注意的是,如果干燥温度过高、干燥速度太快,易使粘结剂急剧收缩,产生裂纹,影响粘接强度。

有关实用钳工操作技法的文章

溶剂粘接是在连接的管件内壁和管端外壁均匀涂刷胶黏剂,将管子插入管件内静置固化,使其连接在一起的一种连接方式。用鬃刷或尼龙刷蘸上胶黏剂进行涂刷,胶黏剂涂刷要均匀适量,不得漏涂,不得流淌。承插口涂刷胶黏剂后,应在20s内完成接口操作,否则应清除干净后重来。粘接完成后,应立刻将接头挤出的胶黏剂用干布或棉纱擦拭干净。胶黏剂和丙酮均属易燃品应单独保管,存放于干燥、阴凉、远离火源、安全可靠的地方。......

2023-09-20

(一) PP填充配方实例PP是常用的填充树脂品种,填充的主要目的为降低制品的成本。PP填充配方实例如下。PP/高岭土填充配方:PP:69%;NDZ-401偶联剂:1%;高岭土:30%。玻璃微珠填充HDPE配方以在HDPE中填充粉煤灰空心玻璃微珠为例,不同含量的性能见表3-23所示。表3-24 不同HDPE-g-MAH含量下复合材料的性能(三) PVC填充配方实例填料是PVC常用的添加材料,尤其是在PVC硬制品如板、管及异型材中,加入的目的不仅是降低成本,还有提高刚性的作用。......

2023-06-26

图11-24 接刀轴磨削3.磨削实例工件如图11-24所示,磨削工序尺寸图11-25 螺纹磨床主轴见表11-7,要求外圆无明显接刀痕迹。表11-7 接刀轴磨削工序尺寸4.容易产生的问题及注意事项1)磨削前应检查中心孔的质量,并保护好中心孔,工件磨出后测量圆柱度误差应小于0.003mm,以免接刀时产生偏痕。......

2023-06-28

而粘接部位的受力主要与粘接接头的形式有关。图10-14所示为生产中常见的粘接接头形式。式(2.5)中,U 为R 上的电压有效值,有图10-15 各类接头形式的比较a)平板接头 b)角接接头 c)圆柱及圆管接头2.粘接强度的计算粘接强度可参照表10-7中所列的公式进行计算。表10-7 粘接强度的计算电源侧的输入功率为功率因数为表10-8 点焊、胶接及胶接-点焊接头强度比较......

2023-06-23

胶结连接的成败不仅取决于胶粘剂,而且还与被粘表面的处理、胶结工艺以及接头设计等因素有关。在某些情况下,被粘物的表面处理是胶结成功的关键。这些都妨碍胶粘剂对被粘表面的浸润,胶结时易形成弱界面层,从而降低胶结强度;因此,必须通过表面处理排除上述各种污染物质。被粘表面的不平度粗化处理可增大胶结面积,提高胶结强度。对难粘的聚合物表面,需要对表面进行改性处理。......

2023-07-18

在PCI桥的配置空间中使用两个BAR寄存器的原因是这两个32位的寄存器可以组成一个64位地址空间。在PCI桥的配置空间中,有许多寄存器是PCI桥所特有的。图2-10 PCI桥的配置空间在PCI桥中,与Secondary bus相关的寄存器包括两大类。......

2023-10-20

因此,被粘铸钢件表面的清洁度及表面处理是决定黏结剂与铸钢件连接接头的强度和耐久性的主要因素之一。表214 黏结剂配比及固化时间参照表4.固化固化又称硬化,是黏结剂通过溶剂挥发,熔体冷却、乳液凝聚的物理作用或交联、接枝、缩聚、加聚的化学作用,使其变为固体,并且有一定强度的过程。......

2023-06-28

相关推荐