气隙条件是干喷湿纺工艺的重要组成部分,它是纤维聚集态结构形成的关键区域。这一过程受到多种因素的影响,包括气隙长度、吹风温度和吹风湿度、纺丝原液的温度等。由上述分析可见,Lyocell纤维生产中气隙长度设计的依据是纺丝细流在气隙中的凝固点。相反,当气隙长度确定后,必须通过工艺的调整使固化点落在气隙范围内。对于侧吹体系而言,纺丝细流的冷却效果与气隙长度、吹风温度和吹风速度相关。......

2023-06-25

2.1 室式退火炉

用于碳钢及合金管的退火。结构简单,备有专门的装卸料机。

室式退火炉按其结构,可分为单室式和双室式两种形式。地上装卸料机也有单臂式和双臂式两种。炉子长度一般为8~12m,一个室的一次装炉量为4~7t,炉温度可达 1 050℃。

室式炉可以煤气、天然气或者重油作为燃料。在冷轧冷拔钢管生产中,室式炉一般用作钢管的成品热处理,对一般管采取炉面热处理方式,对精密管或薄壁管采用套筒热处理方式。

室式炉是热处理炉中比较陈旧的一种炉子,生产效率低,操作麻烦,加热不均匀,但由于它具有结构简单,投资少,使用可靠等优点,因此,至今仍被有的厂家在采用。

2.2 辊底式连续退火炉

辊底式连续退火炉,按其结构可分为一段式、两段式、三段式。

我们通常所称的辊底式连续退火炉一般都指一段式。而两段式、三段式,由于它们多用于光亮热处理,因此统称辊底式光亮热处理炉。关于光亮热处理炉我们将在后面谈到。

一段式,又称为直通式,其炉体只有一段,钢管预热、加热和保温均在同一段炉体中通过调整烧嘴而实现。炉子的前后分别设有装料台和出料台,台架和炉底都装有辊子,热处理时钢管成排的地从炉内连续通过,出炉后在出料台架上空冷或风冷。这类炉子近年来在我国各生产厂得到了普遍的应用。主要用于碳钢及合金管的中间热处理、成品热处理。具有连续生产,生产效率高,燃料消耗少,机械化程度高,且易于实现自动化操作等优点。炉体长度一般为8~48m,炉温最高可达1 050℃,辊道的速度为0.3~3m/min。

出料台辊道的速度高于炉内辊道的速度。辊子的材质一般为耐热合金钢。辊子内通水冷却或无水冷却。

2.3 分段式快速加热炉

用于碳钢及合金钢的退火(正火)以及不锈钢的淬火。整个炉子由7~9节组成。钢管在炉内的停留时间和移动速度,决定于炉子的节数。(即炉子的长度)。炉子节数愈多,则钢管在炉内的移动速度愈高,在炉子前后及各节炉体之间都装有辊道。热处理时钢管由辊道运送连续通过加热炉。出料口还装有喷水冷却装置,用于不锈钢管的连续淬火。为用于壁厚较大的不锈钢管淬火时,在出料台旁边还备有专门的淬火水槽。

炉体长度一般为8~12m,炉温最高可达1 500℃。所以允许快速加热,辊道速度为4~20m/min,燃料采用煤气,天然气或重油。

分段式快速加热炉的优点是加热快,烧损小(一般为0.5%~1%),加热均匀。

为了提高炉温,必须设置空气预热器。

2.4 电接触加热设备

电接触加热亦称电阻加热,主要用于不锈钢的淬火,具有速度快,氧化少,加热均匀,不易过热等优点。缺点是电耗大,不适于长度和壁厚较大的管子加热。切头损失大,每端至少50mm,加热温度800~1 150℃,加热时间一般为20~40s,管子长度1.5~8.5m。

根据加热钢管规格的不同,电接触加热所需的功率根据加热钢管的规格不同一般在100~650kVA之间。

2.5 辊底式光亮退火炉

一般用于碳钢、合金钢的精密钢管以及极薄壁钢管的中间退火和成品热处理。

这类炉子可分为两段式和三段式,前者炉体由加热室和冷却室组成,后者炉体由加热室、缓冷室和快冷室三段组成。另外,在加热室的前一段都设有预装室,用于将装炉时带入的空气赶走。

炉子采用电加热,温度自动控制,最高炉温可达950~1 050℃,快冷室采用水冷炉壁及风扇进行冷却。

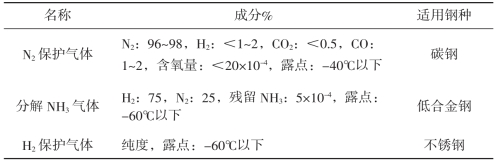

保护气体一般采用CO2或工业N2。其成分见表6-5。

炉子前后设有上料台和下料台,台架和炉子底部都装有辊道,辊道速度2.5~3m/min,炉体长度为 25~45m。

表6-5 保护气体成分

2.6 管式光亮淬火炉

用于不锈钢薄壁管的淬火,炉体为钢玉管组成,电加热,电热体缠绕在钢玉管的外边,钢管从钢玉管中通过,由于辐射加热,钢玉管内通保护气体,炉体由预热室和冷却室组成。冷却室采用水冷炉壁,钢管在冷却室进行空淬。炉温自动控制,最高可达1 300℃,炉温自动控制。保护气体采用分解氨或氢气,其成分要求参见表6-5。

2.7 真空炉

仅用于易氧化的金属的热处理和重要用途的极薄壁不锈钢管的淬火。

真空炉一般采用电加热,在真空炉内不仅可获得高质量的管子表面,而且还可以改善管子的性能。

根据产量、钢种之不同,其炉子的真空度一般在10-2~10-5mmHg(1mmHg=133.3Pa)。

2.8 电磁中频感应加热装置

利用中频电磁感应加热装置对无缝钢管进行感应加热,在欧美发达国家已经是一种比较成熟的工艺技术,并且在石油专用管制造领域得到了广泛的应用。如美国的TIMKEN公司,LONGSTAR公司,日本川崎钢铁公司等都拥有自己的钢管感应加热热处理生产线。

当前,我国感应加热钢管技术才刚刚起步,例如,无锡的西姆莱斯石油专用管制造有限公司2006年在国内建设了1条石油专用管感应加热热处理线,在加热区都使用中频感应加热设备对钢管进行感应加热。感应加热以电能作为能源,避免了排放二氧化碳及其他有害气体,因此环境友好。同时,感应加热钢管升温快、效率高、温度控制精确,易于实现自动化,生产组织灵活方便,节省了燃气加热钢管时炉子升降温所需要的时间及消耗。因此,感应加热方法被认为是最有发展前途的钢管加热方式,拥有广阔的应用前景。

加热频率300~1 000Hz,在实际工程应用中,为了提高钢管在磁性转变温度以上的加热效率,一般采用提高频率的方式保持较高的加热速度。

2.9 步进式加热炉

步进式加热炉是一种靠炉底或水冷金属梁的上升、前进、下降、后退的动作把料坯一步一步地移送前进的连续加热炉。炉子有固定炉底和步进炉底,或者有固定梁和步进梁。前者叫做步进底式炉,后者叫做步进梁式炉。轧钢用加热炉的步进梁通常由水冷管组成。步进梁式炉可对管料实现上下双面加热。

它的优点是:运料灵活,必要时可将炉料全部排出炉外;料坯在炉底或梁上有间隔地摆开,可较快地均匀加热;步进式热处理炉,它包括炉体,炉体的侧墙由内向外分别是低水泥料层、隔热砖层、硅酸铝纤维毡隔热层,炉体分为预热段、加热段、均热段,加热段的两面侧墙上设置调焰烧嘴,均热段的上加热段设置平焰烧嘴,均热段的下加热段设置调焰烧嘴,调焰烧嘴的燃气和空气的混合气管道上设置电磁阀和调节阀,平焰烧嘴的燃气和空气的混合气管道上设置调节阀,空气总管道和燃气总管道设置在炉顶。

(1)设备组成:自动进料装置、步进梁式淬火炉、高压除鳞装置、淬火机床、双向自动进料装置、步进梁式回火炉、冷床组合、循环冷却水系统、集散式自动化控制系统。

(2)实现工艺:淬火+回火、正火+回火、单独正火、单独回火。

(3)加热能源:天然气或冷煤气。

(4)处理产品:油管、套管、管线管、接箍料、钻杆、高性能无缝管。

有关精密管材生产工艺技术的文章

气隙条件是干喷湿纺工艺的重要组成部分,它是纤维聚集态结构形成的关键区域。这一过程受到多种因素的影响,包括气隙长度、吹风温度和吹风湿度、纺丝原液的温度等。由上述分析可见,Lyocell纤维生产中气隙长度设计的依据是纺丝细流在气隙中的凝固点。相反,当气隙长度确定后,必须通过工艺的调整使固化点落在气隙范围内。对于侧吹体系而言,纺丝细流的冷却效果与气隙长度、吹风温度和吹风速度相关。......

2023-06-25

双金属片的结构如图1-6所示。在常温下,双金属片的长度相同并保持平直,内部没有内应力。当温度升高时,主动层的金属片伸长较多,使双金属片向膨胀被动层的那一面弯曲。所以在电热器具中常用双金属片作为温控元件。这种温度控制器的动作敏捷、可靠,控温准确,但结构较双金属片温控器复杂,且温度降低后不能自动再供电,普遍地应用于自动电饭锅中。......

2023-06-18

由于焊接产品的多样性,焊接自动化专用设备也多种多样,大到船厂大型板材拼焊设备、大型容器环纵缝焊接操作机和滚轮架,小到细管的自动管焊机等。目前,焊接自动化专用设备还没有统一的分类标准,为了对焊接专机有个整体了解,这里列举出几种分类方法:按焊缝形状分 有板材拼焊专机、筒体环缝焊接专机、筒体纵缝焊接专机、管板焊接专机、马鞍形焊缝焊接专机等。......

2023-06-26

真空电弧熔炼炉,有时也被称为真空电弧重熔炉,是用来熔炼钛合金的重要设备。用于工业生产的第一台真空电弧熔炼炉于1955年投产,主要用于熔炼钛合金。上海钢铁研究所建成双电极真空电弧熔炼炉,也达到了国际先进水平。真空电弧熔炼炉根据电极的不同可以分为自耗电极电弧炉和非自耗电极电弧炉。通常所说的真空电弧熔炼炉就是指的真空自耗电极电弧熔炼炉。为了解决上述的一些问题,发展了真空电弧双极熔炼炉,用于制备细等轴晶铸锭。......

2023-06-22

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

桂东雨水充沛,昭平及其周围是八桂多雨区之一,气候湿润;桂东南受风暴影响,降水量多,气温高,寒霜少见;桂南沿海区气温较高,夏长冬短,或长年无冬,降水量最多;桂西南部分地区降水量偏少,且集中于夏季,夏热冬暖;桂北、桂西北部分地区降水量偏少,年平均气温较低;桂东北夏热冬冷,四季分明,春雨早且多,雨量丰富,其中,恭城瑶族自治县获全国首个气候宜居县;桂中降水量少,夏热冬暖,时有干旱。......

2023-11-23

使用高温设备装置时,容易发生烫伤、烤焦、着火、爆炸等事故。(一)使用高温设备的注意事项高温防护。使用高温装置的实验,要求在防火建筑内或配备有防火设施的室内进行,并保持室内通风良好。使用高温装置时,要预计到衣服有可能被烧着。对电线、配电箱及开关等电气装置,要充分考虑其安全措施。马弗炉是一种通用的加热高温设备。使用时,炉温最高不得超过额定温度,以免烧毁电热元件。......

2023-10-28

相关推荐