辊式管材矫直机矫直辊轴线与钢管轴线保持一定夹角,属于旋转弯曲式矫直机,也叫斜辊矫直机,如图4-6所示。斜辊矫直是当今管材生产中使用最多的矫直方式,该矫直机一经问世就很快发展起来。斜辊矫直机的作用是强迫管材在反弯状态下旋转前进,达到矫直的目的,如图4-7所示。该矫直机的工作辊辊形具有较长的双曲线,因此可以使碾轧及弯曲载荷尽可能长地分布在管材上,从而降低接触应力,以及造成管材外部和内部矫直痕迹的趋势。......

2023-06-23

斜辊式转毂矫直机结构特点:矫直辊装在旋转框架内,使矫直辊绕轧材转动,在拉料辊作用下,仅以直线运动通过矫直机获得矫直的小直径薄壁管矫直机,如图4-26所示。由于矫直过程中被矫管材为直线运动,以矫直辊框架的旋转替代管材旋转,有效地防止了管材因旋转运动而引起的磕碰伤、划伤,可应用于超长管和不允许材料旋转的场合。

根据框架内矫直单元的结构不同,可分为孔模式、多辊式、二辊式框架矫直机。早期的孔模框架矫直机是在框架内安装5~7个孔模,孔模上设有圆形或U形通孔,并可用螺钉来调节孔模偏离框架旋转中心的距离,使孔模交错布置,管棒材在孔模中形成的弯曲状态如同衰减的正弦波(因此也称之为正弦矫直机),当管材由随框架旋转的孔模中通过时,管棒材外圆周的纵向纤维都经过了多次递减反弯而得到矫直,矫直精度可达到1‰~2‰,其缺点是管棒材与孔模间存在着强烈的滑动摩擦,孔模磨损快,管棒材表面易被划伤,且头部送料困难,不适合矫直表面质量高的坯料,特别是精密管材。

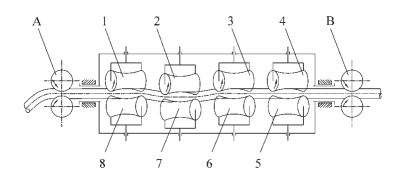

图4-26 复合辊框架矫直机示意

A—送料辊 B—拉料辊1,3,4,5,6,8—准双曲线辊型 2—浅凹辊型 7—深凹辊型

德国卡罗夫公司和前苏联中央冶金机器制造设计局在20世纪50~60年代制造出了多辊框架(斜辊式转毂)矫直机,该种形式的矫直机是在框架内安装4~7对具有双曲线辊形的矫直辊,把孔模与管材间滑动摩擦变为矫直辊与管棒材间的滚动摩擦,既节约能源,又提高了管棒材表面的质量。上述两种形式的框架矫直机,是靠调节压下量来实现对管棒材的反弯,而模距或辊距受结构限制,不可能无限小,因此管棒材头尾得不到反弯,达不到矫枉过正的目的,影响矫直精度的进一步提高。

二辊框架矫直机该种形式的框架矫直机是在框架内安装二个矫直辊,其辊型设计成一个为凸,另一个为凹型,使管棒材在矫直辊与侧导板形成的孔型内达到所需要的反弯曲率,工作时,管棒材在旋转的孔型中通过,其圆周上的纵向纤维在全长范围上都经过了由小到大,又由大到小的拉压变形而得到矫直,可理解为辊距无限小的无穷多个2-2对置辊系的综合,使管棒材头尾也得到矫直。因此矫直精度大大提高,可达0.2‰~0.5‰,由于矫直辊倾角小(10°~20°),因而导致矫直速度低,管棒材咬入困难,侧导板磨损快,又易划伤管棒表面。

而最新设计出的一种复合辊框架矫直机,它将多辊框架矫直机的优点和二辊框架矫直机的优点结合为一体,并克服它们各自的缺点,使管棒材全长都获得矫直,矫直精度高,矫直速度也大大提高。新的复合辊框架矫直机是在一个旋转框架内安装3~4对具有准双曲线辊型的矫直辊和一对大倾角下的凸凹辊型的矫直辊,如图4-26所示的2,7辊是大倾角下的凸凹辊型的矫直辊,其余是准双曲线辊型的矫直辊。每个辊的压下量都可调节,通过调节2,7,3,6辊的压下量,使管材在辊系内形成所需要的反弯曲率。当管材由随框架绕管材中心线旋转的矫直辊孔型中通过时,管材外圆周的纵向纤维都经过了多次递减反弯,这个过程与多辊框架矫直机相似。又由于2,7辊的辊型是按二辊框架矫直机的辊型设计的,管材通过这对矫直辊时,在全长范围内都经受了经修正的大倾角凸凹辊的矫直,这个过程又与二辊框架直机相似。因此,其矫直过程是多辊框架矫直机与二辊框架矫直机的优点综合。

采用复合辊框架矫直机矫直的优点是:管材在矫直过程中不旋转,没有甩尾现象,管材表面不受损伤,特别适合矫直表面质量要求高的管材;由于采用复合辊系,管材在全长范围内都获得了矫直,矫直精度高达0.2‰~0.5‰,解决了多辊框架矫直机头尾矫直精度低的问题,同时也克服了二辊框架矫直机速度低、侧导板磨损严重和咬入困难的缺点;其结构简单,既可矫直定尺料,也可矫直盘卷料。该种矫直机现也已形成系列,并被多家单位选用,生产效果良好。

但是,斜辊式转毂矫直机也有其自身的缺点:改变规格时调整困难。

斜辊式转毂技术指标实例:

有关精密管材生产工艺技术的文章

辊式管材矫直机矫直辊轴线与钢管轴线保持一定夹角,属于旋转弯曲式矫直机,也叫斜辊矫直机,如图4-6所示。斜辊矫直是当今管材生产中使用最多的矫直方式,该矫直机一经问世就很快发展起来。斜辊矫直机的作用是强迫管材在反弯状态下旋转前进,达到矫直的目的,如图4-7所示。该矫直机的工作辊辊形具有较长的双曲线,因此可以使碾轧及弯曲载荷尽可能长地分布在管材上,从而降低接触应力,以及造成管材外部和内部矫直痕迹的趋势。......

2023-06-23

这种辊系用于矫直厚壁管时要增加过载保护系统,现代的六辊矫直机都采用液压过载保护。本矫直机组具有手动控制和自动控制两种工作方式。待矫钢管由矫直机前辊道输送至......

2023-06-23

三辊矫直机结构特点:矫直机的工作机座由3个机架组成,见图4-27。为便于换辊的机座的横梁可用液压机构移开,支承矫直辊的滑块借角度调整机构能够转动,在滑块的上部有与螺杆配合的螺母。从管材矫直后弯曲度来看,3-1-3三辊矫直机的精度超过2-2-2六辊矫直机的2.33~4倍,矫直效果非常明显。......

2023-06-23

斜盘式轴向柱塞泵结构形式很多,下面介绍应用较广泛的国产CY14-1B 型斜盘式轴向柱塞泵。图2.19配流盘配流盘的结构如图2.19 所示。变量机构由前述已知道,斜盘式轴向柱塞泵只要改变斜盘的倾角,就能改变输出流量。斜盘式轴向柱塞泵的变量机构形式多样。图2.20 为自供油式,即泵本身的高压油供给变量差动液压缸。......

2023-06-18

辊底式连续退火炉用于直径大于20mm碳素钢和合金钢钢管的中间退火或成品退火。这种炉子能连续生产,机械化程度较高。处理碳素钢和合金钢钢管用氮气作为保护气体;处理不锈钢钢管用氢气作为保护气体。这种炉子能耗较低,且保护气体是在马弗管内,故较为经济。具有加热快、均匀、氧化少、设备简单等优点。但切头损失大,收得率低,钢管弯曲严重,不好矫直。因此将逐渐被淘汰。......

2023-06-23

图4.17为一般地段采用单柱雨棚,而在天桥、地道口处改成双柱,其距离为一个柱距,旅客流线和行包流线干扰小,使用效果较好;图4.17为单排雨棚柱与天桥、地道口的一侧对齐,旅客流线与行包流线互不干扰,使用效果良好,但雨棚结构为不对称形式,需个别设计;图4.17为双排雨棚柱与天桥、地道外边齐,柱距大,便于车辆穿行。图4.18旅客普通站台钢筋混凝土站台立柱雨棚目前,越来越多的雨棚采用钢结构雨棚。......

2023-08-21

5)在传递相同功率的情况下,液压传动装置的体积小,重量轻,结构紧凑。综上所述,液压传动的优点是十分突出的,其缺点将随科学技术的发展而逐渐得到克服。......

2023-06-24

图3-1炮口装填迫击炮弹2.优缺点迫击炮武器系统具有以下优点: 结构简单, 质量轻, 机动性好。由于迫击炮弹从炮口装填, 迫击发火, 射击时无须开关炮闩, 因而发射速度较快。迫击炮的射速每分钟可达几十发。由于迫击炮武器系统的上述优点, 在现代高技术战争中, 迫击炮武器系统仍然是不可替代的。......

2023-06-15

相关推荐