航空及航天 包括飞机、宇宙飞船及卫星发射装置,典型的例子有飞机的主飞行控制系统、起落架收放系统、主起落架制动系统、飞机增升(机翼)控制系统、卫星和飞船发射台架等。船舶 包括用于船舶、舰艇中的甲板机械、操纵系统、控制系统及货物装卸设备,典型的例子有船舶的舵机控制系统、艉锚机液压系统、船舶减摇鳍液压系统等。......

2023-06-15

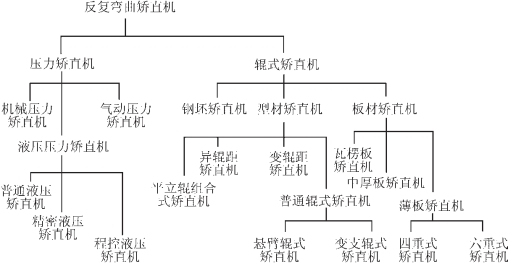

压力矫直机属于反复弯曲类矫直机,如图4-1所示。它也是最早使用的矫直方法,压力矫直机简单的三点压力矫直原理仍是一切矫直理论的基础,主要用来矫直大直径、特厚壁钢管、圆棒材或用作辊式矫直机的补充矫直。缺点是矫直精度不易控制、生产率低且操作较繁重。

图4-1 反复弯曲矫直机分类

管材在轧制、冷却等加工过程中常因为外力作用、温度变化产生内应力而发生弯曲和扭曲变形,矫直就是实现获得平直的成品管材这一工艺过程。压力矫直机的工作原理是将带有原始弯曲的工件支承在工作台的两个活动支点之间而用压头对准最弯曲部位进行反向压弯的。我们知道金属有弹性和塑性变形,不同金属有大小不等的弹性极限,即使在塑性变形条件下,仍然伴随着弹性变形。完全能返回原状的变形称为纯弹性变形,否则都是弹塑性变形。如图4-2所示,把很长的工件看成是一简单条材,其原始弯曲状态曲率半径为ρo,压头下压使压弯量与工件弹复量相等,就是反弯达到a′b′状态,使反弯曲率半径为ρω等于ρo,此时压头撤回解除外力,条材将自有弹复到a′b′状态。若a″b″为一直线,即达到矫直目的。如此反复进行,使工件各弯曲部位全部变直从而达到矫直的目的。由于凭经验设定的压弯量很难准确的与工件的弹复量相等,所以要通过反复压弯矫直。这就决定了压力矫直机的矫直效率相对较低。但是由于原理简单,设备实施矫直操作方便,大规格棒材矫直不会给设备带来额外的技术难题,所以压力矫直机一般应用在矫直效率比较低的大棒材或超大直径棒材的矫直中。同样该设备还可以进行方坯、板坯的矫直,适用性较强。如上所述,反复弯曲类矫直机分压力矫直机和平行辊式矫直机两种。

1.1 压力矫直机类型和结构

压力矫直机主要分为立式和卧式,而立式压力矫直机又主要有龙门自走式和固定立式压力矫直机,卧式压力矫直机有C型框架开放式和封闭式压力矫直机。当今,不论是立式还是卧式的压力矫直机均已经装备全自动在线检测装置,检测来料的弯曲度,通过矫直数学模型和人工神经网络修正,使得压力矫直机效率已经得到很大的提高。

图4-2 反复弯曲类矫直机矫直原理示意

早期的压力矫直机是纯机械式,按内部结构分有曲轴式压力机、曲柄偏心式压力矫直机、肘杆式矫直压力机等。对压弯量的调节仍采用几种厚度不同的垫块,凭操作者的经验随机的选用垫块垫在压头与工件之间,以获得所需要的压弯挠度。当然压弯的精度不易保证,工作效率也很低。为了提高工效和矫直精度,把液压技术应用到压力矫直机上已取得成功。液压传动的压力矫直机不仅可以任意调节压下量,而且还可以调节压力的大小。另外还具有压力大、体积小、重量轻和便于控制等一系列优点。目前广泛使用的压力矫直机基本上都是液压技术的,这类矫直机也有立式(图4-3)和卧式(图4-4)之分,每种都可按压力大小分出许多规格。压力矫直机系统设备主要由主机、上下料台架、升降输入输出台架、输入输出辊道、液压站及控制系统、电控系统及操作台等组成。

图4-3 立式压力矫直机

图4-4 卧式压力矫直机

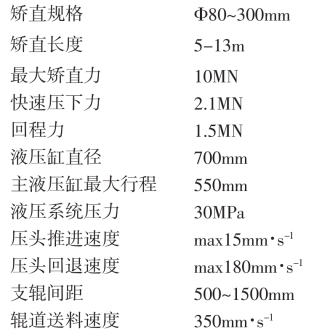

10MN液压压力矫直机技术参数:

1.2 平行辊矫直机

平行辊矫直机属于连续性反复弯曲的矫直设备。这种矫直机克服了压力矫直机断续工作的缺点,使矫直效率成倍提高,使得矫直工序得以进入连续生产线。平行辊矫直机也是目前应用范围最广的矫直机,其门类、品种和规格是最多的,按用途分为板材与型材两大类矫直机。但是无缝管矫直不采用平行辊矫直机,因为其存在两个致命的缺点:第一,只能矫直圆材垂直于辊轴的纵向剖面上的弯曲,若矫直其他各方面的纵向剖面的弯曲常需要进行多次的变方位的矫直过程;第二,圆材在矫直过程中容易产生自转现象,不仅达不到矫直目的,反而会产生严重的螺旋形弯曲(俗称麻花弯),使产品报废。高频焊管生产由于属于型材生产范畴,冷弯成型焊接后,采用平行辊矫直机作为连续矫直设备,俗称土耳其头,如图4-5所示。

图4-5 在线焊管矫直设备(土耳其头)

有关精密管材生产工艺技术的文章

航空及航天 包括飞机、宇宙飞船及卫星发射装置,典型的例子有飞机的主飞行控制系统、起落架收放系统、主起落架制动系统、飞机增升(机翼)控制系统、卫星和飞船发射台架等。船舶 包括用于船舶、舰艇中的甲板机械、操纵系统、控制系统及货物装卸设备,典型的例子有船舶的舵机控制系统、艉锚机液压系统、船舶减摇鳍液压系统等。......

2023-06-15

液压压力控制回路主要是利用压力控制阀来控制系统压力,如实现卸荷、减压、增压、顺序动作等以满足工作机构的力或力矩的要求。换向阀在中位时可使液压泵输出的液压油直接流回油箱,而实现液压泵的卸荷。对于低压小流量液压泵采用换向阀直接卸荷是一种简单而有效的方法,而高压大流量液压泵在换向阀切换时液压冲击较大。......

2023-06-25

液压压力控制阀是控制液压系统的压力或利用压力变化作为信号来控制其他元件动作的阀类。当工作机构快速运动时,泵输出的液压油全部进入液压缸,进口压力稍降,滑阀3失去平衡,借助于弹簧力而下降,直至阀口关闭。由于液压油流经阻尼孔L时产生压力降,因而B腔的压力p2低于A腔的压力,使主阀1两端产生压力差。因此较高压力和流量的压力控制阀一般做成先导式的。当进口压力未达到顺序阀的预调压力时,阀关闭。......

2023-06-25

YA32-315 型液压机液压系统工作原理如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。图7.5YA32-315 四柱式万能液压机液压系统图在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。......

2023-06-18

在液压系统中,起控制执行元件的起动、停止及换向作用的回路,称为液压方向控制回路。目前自动化程度越来越高,换向回路应用更为广泛。常采用机液动换向阀的换向回路来达到上述要求。图4-113所示为液压锁锁紧回路。采用液压锁的锁紧回路,回路中的换向阀应能使液控单向阀的控制油路卸荷,否则不起锁紧作用。所以换向阀采用H型或Y型中位机能,以保证换向阀中位接入回路时,液压锁能立即关闭,活塞停止运动并锁紧。......

2023-06-25

在百余年前解决了公众形象后,英美律师随即又面临着另一场战斗:前所未有的竞争压力。历史的教训已经表明,如果屈从于生存压力而破坏道德,无异于饮鸩止渴。但是,又该如何在压力与道德的双重压迫下,取得突破?美国人口占世界人口的10%,律师人数却占世界律师的70%,居世界第一。在激烈的地区市场竞争中闯出来的萨默斯先生说,他通过结交各种人物来争取业务。许多律师正在不断努力,争取把社会关系变成有用的“商机”。......

2023-12-03

众所周知,焊接过程的本质就是通过适当的物理-化学过程,使两个分离表面的金属原子接近到晶格距离,形成金属键,从而使两金属连为一体,达到焊接的目的。但是,由于有压力的作用,提高了焊接接头的质量。例如,铝在室温下其对接端面的变形度要达到60%以上才可以实现焊接(冷压焊),而当对接端面被加热至400℃时,则只需8%的变形度就能实现焊接。显然,冷压焊时所需压力为最大,扩散焊时为最小,而熔焊时则不需要压力。......

2023-06-26

图4-28a所示为压力继电器的图形符号。此种柱塞式压力继电器宜用于高压系统。闭合压力与开启压力之差称为压力继电器的灵敏度。系统压力达到压力继电器的调定压力时,压力继电器发出电信号,使泵停机,此时靠蓄能器使系统保压。4)由压力继电器发出指示信号、报警信号或利用压力继电器发出的电信号使两个电路联锁,从而使两个油路联锁而实现两个机械动作的联锁。......

2023-06-15

相关推荐