发生在钢结构的焊连接处等易损部位的损伤演化过程是一个细观层次上的初始缺陷演化成宏观损伤的过程,在这个过程中,微细观缺陷附近首先产生应力集中,局部高应力的作用驱使微细观缺陷演化为更大的缺陷,并最终导致构件或结构的破坏。......

2023-08-26

徐州光环公司生产的一个液压油缸,用户在使用过程中,油缸产生了爆缸事故,缸筒的表面出现一条纵向的大裂纹。于是,对该油缸进行了如下失效分析。

3.1 油缸裂纹的宏观断裂现象

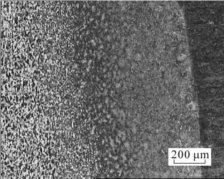

图3-47 3号试样焊缝热影响区显微组织形貌

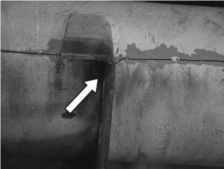

油缸裂纹的宏观形貌如图3-48所示,裂纹一头沿纵向扩展到油缸端部,总长约3m,在油缸表面焊接的支承架下部可以看到有一条明显的沿纵向扩展后又拐弯变为横向的裂纹,裂纹分布形貌如图3-49所示。

图3-48 油缸裂纹的宏观形貌

图3-49 支承架下部的裂纹形貌

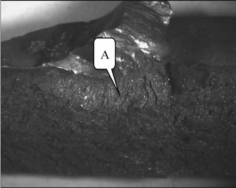

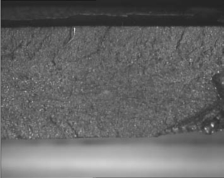

从图3-48、图3-49中裂纹的分布,观察裂纹在支承架下部分叉,将支架去除,裂纹的分布形貌如图3-50所示。在图3-48、图3-49中,箭头A是一个裂纹源区,箭头B是一个裂纹源区,可以看到二个裂纹源都在焊点上。将裂纹源放大,其形貌如图3-50、图3-51所示。图3-51中A区扩展较少,可看到一个小月牙区,放射线是从焊点向外发散的。图3-52中B区扩展基本至管壁,呈一个大月牙区。纵向长裂纹断口基本为人字纹,断口形貌如图3-53所示。

图3-50 裂纹的分布形貌

图3-51 A区裂纹源形貌

以上断口均无明显塑性变形,断口形貌为清晰的放射线。由此可说明,断裂形式为脆性断裂。由于A区、B区为焊接点,并有明显的先断裂的扩展区(月牙区),因此,整个断裂分为3次,A区小月牙区最先形成,因扩展区域小未形成断裂,B区大月牙区扩展速度快,穿越整个管壁后裂纹扩展到沿纵向的应力集中严重区域,也就是A区的小月牙区,当横向性能与纵向性能相同时,裂纹一般会沿断裂面和受力面扩展,但本油缸出现如此长的纵向裂纹,说明在该区有严重的各向异性,也就是横向韧性性能较差,所以,裂纹沿纵向穿过A区扩展为最后的大裂纹。

图3-52 B区裂纹源形貌

图3-53 纵向裂纹断口形貌

因为裂纹源在焊点上,所以,焊缝的热影响区是引起裂纹的主要原因。为此对焊缝的热影响区组织进行分析,查找出原因。

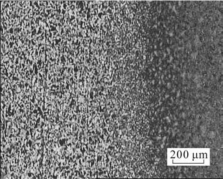

3.2 油缸裂纹的显微组织形貌

在断裂源处取样,观察焊缝区附近的组织,低倍观察看到明显的几个区域,分布形貌如图3-54、图3-55所示。图3-54中自右分布为:焊缝区、过热区、过渡区、母材区,从区域颜色就可知焊点处的组织差别较大,也就是组织应力肯定大;图3-55包括过渡区和母材区。将各区组织进一步放大,其组织形貌如图3-56所示。从图3-56中看到,过热区为粗大的淬火马氏体组织,从图3-54、图3-55中可推算出,淬硬深度大约有400μm,因为马氏体区分布在油缸的表面,所以油缸表面就很容易产生裂纹。结合宏观分析结果,两个裂纹源都产生在焊点上,也就证实了裂纹产生在马氏体区。

图3-54 焊点区各组织分布形貌

图3-55 过渡区与母材分布形貌

3.3 油缸断裂的原因与消除手段

从图3-48~56油缸裂纹的组织形貌可以看出,油缸所产生的裂纹,是在管外壁表面的焊接点处,因过热区的脆性马氏体组织而首先产生微裂纹,该裂纹扩展至横向性能较差的区域后,使得二次裂纹沿纵向迅速扩展,形成贯穿整个油缸的长裂纹。

该裂纹源的产生是在焊接处的边缘。从图3-49中可以看到,焊接支撑架时,两头焊合了,中间是未断开的,没有焊接。而裂纹源就产生在未焊合的边缘,所以焊接的区域也是一个问题。焊接的起点与终点冷却速度快,容易产生脆性较大的马氏体组织,而这个区域如果刚好分布在受力点上,那么就是危险的裂纹源。若焊接区域是连续的,则危险区域不在受力点上,相对来讲就会安全一些。

图3-56 焊点处各区组织形貌

解决油缸断裂的问题,最根本的是要消除焊接过热区的脆性马氏体组织,最好是选择焊接性能优良的材料,再通过改进焊接工艺,在焊接前对管壁预热,焊后降低冷却速度。或者焊后对焊缝进行退火。总之,一切工艺方法必须确保材料在焊接后,其过热区不出现脆性的马氏体组织和粗大的魏氏组织,这样就能够避免类似断裂事故的发生。

综述,27SiMn缸筒因采用的焊接工艺不适合,使得材料焊接后因过热区产生的组织而在受力的情况下导致裂纹的产生。经(2)通过改进焊接工艺,采取了预热处理与焊接后回火的措施,发现对27SiMn缸筒的焊接性能虽有所一定改善,但是,仍无法彻底消除过热组织的产生。,只有选择焊接性能良好的特殊材料,才能够最终保证避免焊接缺陷的产生。分析产生裂纹油缸的断裂组织表明,因焊接后所产生的过热组织不稳定,是造成缸筒焊接裂纹与最后爆缸的主要原因。为此,只有在焊接工艺中,采取预热、焊后保温、焊后回火等主要工艺手段,才可以彻底避免缸筒发生焊接事故。

有关精密管材生产工艺技术的文章

发生在钢结构的焊连接处等易损部位的损伤演化过程是一个细观层次上的初始缺陷演化成宏观损伤的过程,在这个过程中,微细观缺陷附近首先产生应力集中,局部高应力的作用驱使微细观缺陷演化为更大的缺陷,并最终导致构件或结构的破坏。......

2023-08-26

GMAW焊接缺陷主要有气孔、飞溅、裂纹、咬边、未焊透、未熔合及焊缝成形不良等。焊接热输入过小时易产生冷裂纹,应当避免。低碳钢和低合金钢焊接时,过大的焊接速度及焊接电流均可能产生热裂纹。......

2023-06-26

实验中通过微焦点X射线CT对所选取的20根焊接试样焊缝区域内部结构进行扫描。图2.3为一焊接构件试样的X-CT扫描区域以及该区域缺陷扫描后的三维图像重构结果。......

2023-08-26

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2023-06-30

相关推荐